Абс пластик что это такое

Абс пластик что это такое

Все об ABS-пластике. Свойства и характеристики

Такой материал, как abs-пластик, является довольно популярным и востребованным в производстве многих электронных приборов и техники. При этом в отличие от пластмассы данный материал владеет более высокими эксплуатационными показателями, что объясняется его повышенной стойкостью к механическим повреждениям и защищенностью от факторов внешней среды. Чем же так актуален abs-пластик, и в чем его преимущества?

ОПРЕДЕЛЕНИЕ

ABS пластик (Акрилонитрилбутадиенстирол) — ударопрочная техническая термопластическая смола на основе сополимера акрилонитрила с бутадиеном и стиролом (название пластика образовано из начальных букв наименований мономеров).

Благодаря сочетанию бутадиена и акрилонитрильных материалов со стиролом пластик листовой abs обладает высокими свойствами прочности и эластичности. Таким образом, он может выплавляться в наиболее сложные формы и при этом не терять своих эксплуатационных показателей. Поэтому abs-пластик является одним из самых применяемых в производстве и хозяйстве материалов. Кстати, в промышленности он встречается в виде однородных гранул. На их основе компании и фирмы производят различные композиты, относящиеся к классу специальных полимеров.

СВОЙСТВА

Термические, оптические, механические свойства АБС-пластика_ твёрдый, вязкий при температуре до 40°С, обладает ограниченной устойчивостью против атмосферных воздействий, незначительным водопоглощением. Обычный АБС-пластик выдерживает кратковременный нагрев до 90 — 100 оС, т.н. «теплостойкий АБС-пластик» — до 110 — 130 оС.

Максимальная температура длительной эксплуатации: 75 — 80 оС (теплостойкие марки: до 90 — 100 оС). Дает блестящую поверхность (имеются специальные марки с повышенным и пониженным блеском).

Обладает высокой стойкостью к ударным нагрузкам по сравнению с полистиролом общего назначения (GPPS), ударопрочным полистиролом (HIPS) и другими сополимерами стирола. Износостоек. Механические свойства меняются в широких пределах в зависимости от состава сополимера.

Среди основных минусов данного материала стоит отметить его невысокую устойчивость к воздействию солнечных лучей, что может привести разве что к обесцвечиванию поверхности. Также в отличие от полистирола такой пластик имеет невысокие электроизоляционные свойства. Однако наличие этих недостатков не помешало ему уверенно занять лидирующие позиции в списке полимерных материалов для производства различных пластиковых изделий.

СФЕРА ПРИМЕНЕНИЯ

По прочности изделиям из пластика ABS нет равных, в подтверждение этому стали результаты испытаний на промышленном предприятии AEROKLAS. С одинаковой высоты на изделия из ABS пластика и стеклопластика был брошен один и тот же тяжелый груз. Результат оказался удивительным: стеклопластик тут же разбился в дребезги, а ABS пластик лишь деформировался, после чего поверхность даже частично вернулась в первоначальную форму.

Список тематических статей

Что такое АБС пластик

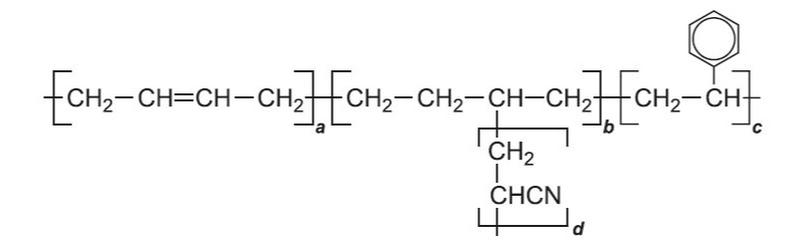

Пластик АБС (ABS) – это продукт сополимеризации трех мономенов: акрилонитрила, бутадиена и стирола. Как и любой полимер, он состоит из макромолекул с чередующимися звеньями указанных мономеров. Химическую формулу АБС-пластика можно схематично представить в виде, представленном на рисунке 1.

Рис.1. Химическая структура АБС

С точки зрения химии, АБС пластик – это продукт сополимеризации указанных выше мономеров, обычно проходящей по привитой схеме в эмульсии. При этом полимерной матрицей является статсополимер стирола и акрилонитрила, а блоки бутадиена до 1 микрометра величиной распределены в матрице. Такая система предполагает возможность варьирования процентного соотношения мономерных звеньев в сополимере с возможностью таким образом изменять свойства последнего. Обычно в составе, материала, который в общем виде мы называем «АБС» количество акрилонитрила может быть от 15 до 35 процентов, бутадиена от 5 до 30, а стирола от 40 до 60 процентов.

Бутадиен, являющийся мономером для многих типов синтетических каучуков, придает АБС полимеру повышенную ударную прочность. При этом у него сохраняются высокие базовые физико-механические и тепловые характеристики, присущие стирольным пластикам. Это обуславливает очень высокую востребованность АБС.

Недостатком является то, что большинство марок рассматриваемого сополимера непрозрачны (существует прозрачная модификация — MABS). Производится АБС пластик обычно в гранулах, но встречается и порошкообразный материал. Наиболее известные торговые марки АБС полимера от разных производителей: Styrolux, Polylac, Starex, Terluran, Novodur.

Мировое производство пластика АБС оценивается примерно в 10 миллионов тонн полимера в год и постоянно растет. Средний ежегодный прирост его выпуска составляет 5-6 процентов. В 20 веке основным производителем АБС в мире были США, однако в последние годы вектор производства сменился в сторону Азии. Мировые лидеры по выпуску этого пластика – Тайвань, Япония и Южная Корея, которые производят около трех четвертей всего мирового АБС. В России его выпускают ОАО «Нижнекамскнефтехим» и ОАО «Пластик» (Узловая)

Характеристики ABS

Основными технологическими и химическими свойствами АБС-сополимера являются.

— Область температур переработки – от 200 до 260 градусов С.

— Влагопоглощение – от 0,2 до 0,4%.

— Плотность – около 1040 кг/куб. м.

— Технологическая усадка – от 0,4 до 0,7%.

— Хорошая химическая стойкость к сильным основаниям (щелочам), маслам и смазкам, солям и кислотам в растворах.

Главные физико-механические свойства АБС.

— Высокая твердость и ударная вязкость пластика.

— Хорошая термостойкость и устойчивость к низким и высоким (зависит от марки пластика) температурам.

— Очень высокая устойчивость к атмосферным и погодным явлениям.

— Невысокие электроизоляционные характеристики (хуже чем у полистирола).

— Низкая стойкость к ультрафиолету.

Важнейшие эксплуатационные свойства АБС сополимера.

— Стандартные марки АБС выдерживает кратковременно температуру до 100 градусов и длительно до 80 градусов С, теплостойкие марки – 130 (длительно – 100) градусов С.

— Изделия из АБС обладают глянцевой поверхностью.

— Вариативность механических характеристик а зависимости от мономерного состава АБС.

— Марки пластика подходят для нанесения покрытий гальваникой, металлизации под вакуумом.

— Хорошая способность к сварке.

Применение АБС пластика

ABS является одним из немногих материалов, которые неприхотливы в переработке. Изделия из этого пластика можно получать подавляющим большинством методов, принимая во внимание свойства каждой конкретной марки, главным образом текучесть (ПТР).

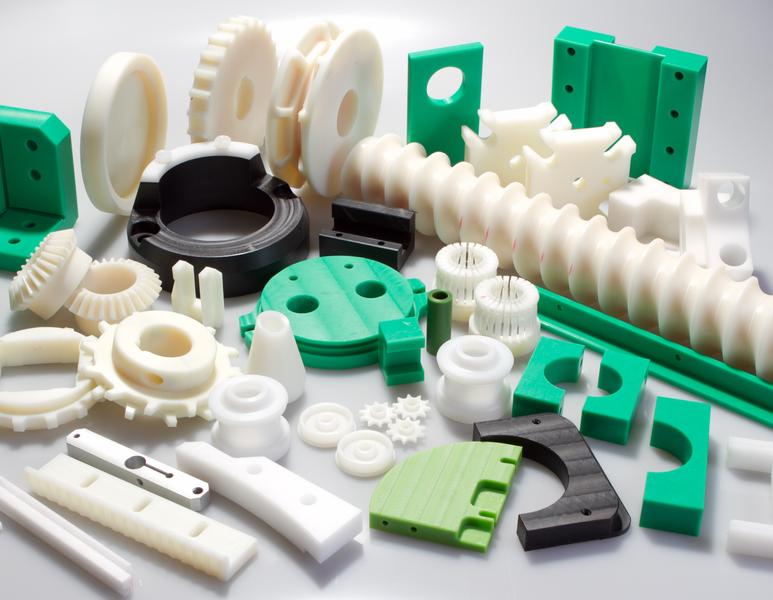

Литьем под давлением из ABS-пластика получают всевозможные изделия, в том числе из-за низкой усадки и хорошей размерной стабильности он хорошо подходит для точного литья. Типичные литьевые продукты, для получения которых применяется данный пластик:

— Автомобильная индустрия: интерьерные и экстерьерные компоненты из пластика, в том числе панели приборов, радиаторные решетки, колесные колпаки и т.д.

— Детали электроники и бытовой техники: корпуса телевизоров и прочих домашних приборов, телефонов, компьютеров и оргтехники, мониторов, металлизированные компоненты разнообразных устройств.

— Электротехнические изделия: корпуса электроинструмента, розетки и выключатели, конструкционные детали.

— Товары для детей.

— Тара и упаковка: чемоданы, контейнеры, посуда, сосуды для жидкостей.

— Товары санитарно-технические: вентили, лейки, мойки, фитинги.

— Спортивный и прочий инвентарь.

С точки зрения экструзии пластмасс АБС главным образом перерабатывается в листы для их последующего применения в различных областях. Экструдированный листовой пластик применяют в дизайне, строительных материалах, рекламных конструкциях и т.п. Чаще всего полученные листы либо обрабатываются затем механически вручную или на различных станках (в том числе с последующей сваркой или склейкой), либо идут на серийную переработку методом пневмо- или вакуумформования (термоформования).

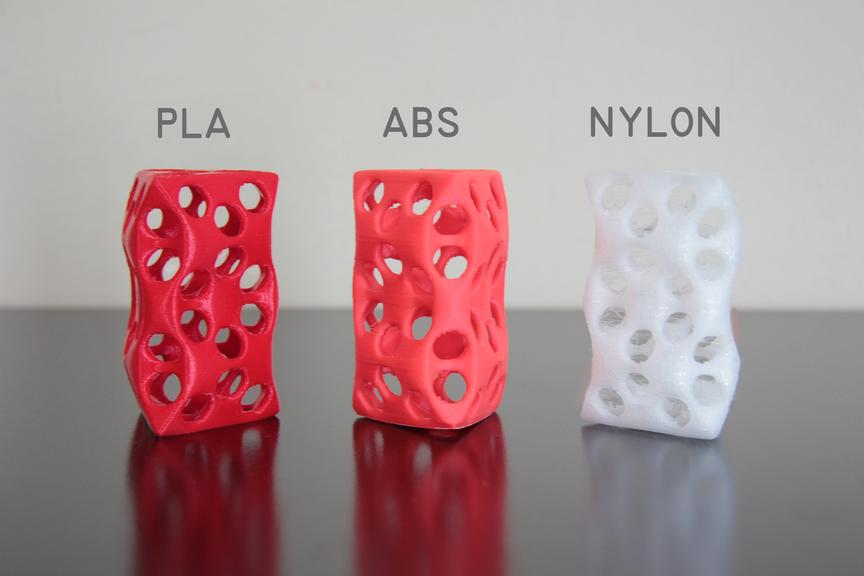

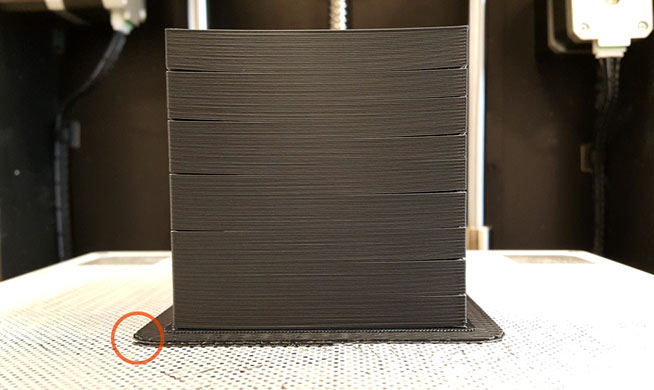

Рис.2. Нить для последующей 3D печати

В последние годы широкое распространение получила новая область применения АБС – 3D печать. Суть технологии заключается в том, что изначально из гранулированного пластика и мастербатча (концентрата красителя) получают калиброванную окрашенную нить в катушках. Затем нить используется для аддитивной трехмерной печати на специальных 3D-принтерах. Наряду с полилактидом (PLA) АБС, благодаря своим удачным свойствам, является одним из двух самых популярных пластиков для 3D печати.

Пластик АБС является хорошим материалом для получения модифицированных полимеров и композитов на его основе. Таким образом можно получить пластмассы с требуемыми свойствами. Например, для улучшения атмосферостойкости в состав АБС вводят насыщенные эластомеры. Прозрачности пластика добиваются при помощи добавления метилметакрилата. Альфаметилстирол в качестве аддитива расширяет рабочий диапазон вплоть до 130 градусов С. Известны композиции ABS с поливинилхлоридом (ПВХ), полибутилентерефталатом (ПБТ), полиамидами (ПА) и другими полимерными материалами. Однако чаще всего в технике и особенно в автопроме используют сплав АБС и поликарбоната (ПК-АБС), который имеет повышенную ударную прочность и стойкость к высокой температуре и химическим воздействиям.

ABS-пластик для 3D-печати

Высокая прочность ABS-пластика позволяет использование в производстве несущих элементов

ABS-пластик (акрилонитрилбутадиенстирол, АБС) – ударопрочный термопластик, завоевавший высокую популярность в промышленности и в аддитивном производстве.

Отличные механические и физические свойства ABS-пластика обуславливают возможность применения этого материала для создания всевозможных объектов, имеющих практическую ценность. ABS-пластик широко применяется в автомобильной, медицинской и сувенирной промышленности, в производстве спортивного инвентаря, сантехники, банковских карт, мебели, игрушек и др.

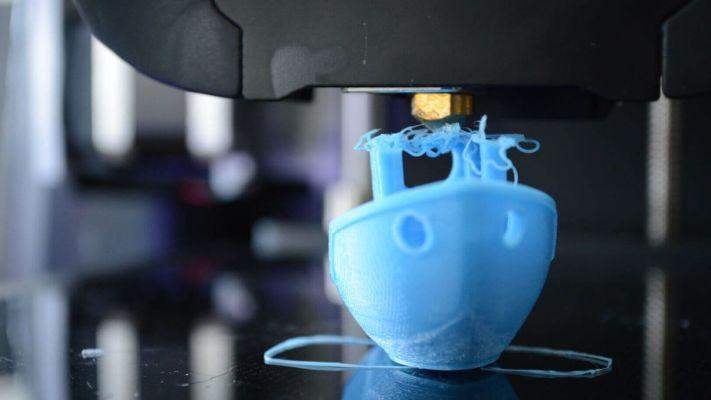

Относительно невысокая стоимость ABS-пластика и сравнительная легкость использования в качестве расходного материала привели к высокой популярности ABS среди энтузиастов 3D-печати. ABS-пластик является одним из наиболее популярных материалов для печати методом послойного наплавления (FDM/FFF).

Безопасность ABS-пластика

ABS-пластик относительно безопасен и не предоставляет угрозы в нормальных условиях. Тем не менее, нагревание ABS приводит к выделению токсичных паров акрилонитрила, что означает необходимость элементарных предосторожностей при 3D-печати. Объем испарений, как правило, невелик ввиду относительно медленного расхода материала при FDM-печати. Для обеспечения полностью безопасных условий требуется лишь хорошая вентиляция помещения или вытяжка. Стоит также иметь в виду, что ABS-пластик вступает в реакцию с этанолом, что приводит к выделению стирола.

Не следует использовать готовые изделия из ABS для хранения горячей пищи и напитков, либо алкоголя при любой температуре.

Технические характеристики ABS-пластика

| Температура стеклования | Около 105°C |

| Прочность на изгиб | 41 МПа |

| Предел прочности на разрыв | 22 МПа |

| Модуль упругости при растяжении | 1627 Мпа |

| Относительное удлинение | 6% |

| Усадка при охлаждении | До 0,8% |

| Плотность материала | Около 1,05 г/см³ |

Стоить иметь в виду, что фактические параметры ABS-пластика для 3D-печати будут зависеть от спецификаций производителя. Во многих случаях ABS смешивается с другими термопластиками (например, полистиролом), что приводит к изменению температуры экструзии, устойчивости к определенным растворителям и пр.

Преимущества и недостатки ABS-пластика

Основным недостатком ABS-пластика можно считать относительно низкую устойчивость к прямому воздействию солнечного света. Кроме того, потенциальная токсичность материала несколько ограничивает применение в производстве игрушек, пищевой тары и медицинских инструментов.

Широкий выбор цветов наглядно демонстрируется кирпичиками Lego, производимыми из ABS-пластика

В то же время, ABS-пластик имеет целый ряд положительных качеств:

Использование в 3D-печати

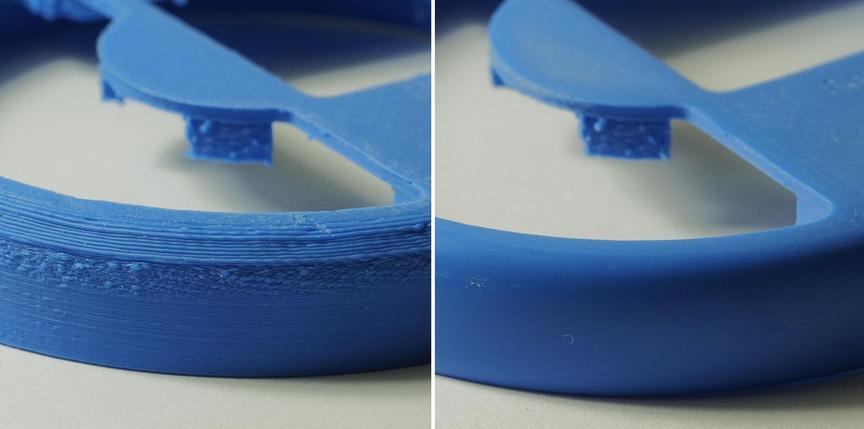

Результат обработки модели из ABS-пластика парами ацетона

Печать ABS-пластиком сопряжена с определенными технологическими трудностями ввиду достаточно высокой склонности к усадке, то есть к потере объема при охлаждении. Как следствие, возможно образование деформаций и расслоение моделей. Этот момент учитывается производителями, оптимизирующими 3D-принтеры для печати ABS за счет установки подогреваемых рабочих платформ и обеспечения той или иной степени климатического контроля в рабочей камере. Некоторые методы борьбы с деформациями описаны в разделе «Как избежать деформации моделей при 3D-печати».

Помимо возможности механической обработки, ABS легко растворяется в ацетоне и в некоторых других растворителях, что позволяет производить достаточно крупногабаритные модели из составных частей путем склеивания. Кроме того, обработка готовых моделей парами ацетона позволяет сглаживать внешние поверхности и достигать полной герметичности. Подробнее об обработке ацетоном можно узнать в разделе «Обработка распечатанных 3D-моделей».

АБС-пластик (акрилонитрил бутадиен стирол)

Сокращения и другие названия: АБС, ABS, акрилонитрил бутадиен стирол

Тип полимера: Стирольные полимеры, термопласты

АБС-пластик – ударопрочная техническая термопластическая смола на основе сополимера акрилонитрила с бутадиеном и стиролом (название пластика образовано из начальных букв наименований мономеров). Обозначения: ABS; сополимер акрилонитрила, стирола и бутадиена; АБС сополимер. Его химическая формула (C8H8)x·(C4H6)y·(C3H3N)z, а пропорции могут варьироваться в пределах 15 – 35% акрилонитрила, 5 – 30% бутадиена и 40 – 60% стирола. Ниже приведены химические формулы мономеров, из которых производится рассматриваемый пластик:

Гранулы АБС-пластика выглядят следующим образом:

Основные востребованные свойства АБС-пластика

Росту популярности и все более широкому распространению АБС-пластик обязан тому набору технических характеристик, которыми он обладает. Основными свойствами, влияющими на востребованность материала на рынке, являются:

Высокие показатели износостойкости и прочности в сочетании с эластичностью

Долговечность при условии эксплуатации без воздействия ультрафиолетовых лучей

Высокая сопротивляемость воздействию моющих средств и щелочных составов

Устойчивость к воздействию влаги, кислот, масел

В нормальных условиях материал не токсичен

В чистом виде имеет матовую поверхность желтоватого оттенка, но при помощи пигментных добавок может окрашиваться в любые цвета и становиться прозрачным

Легкость обработки различными методами (ручное шлифование, механическая полировка, химическое сглаживание и другое)

Высокая механическая прочность

Основные минусы АБС-пластика

С другой стороны, против такого количества значимых показателей выступает некоторое количество минусов материала:

Резкий, сильный запах плавящегося пластика

Сложность в использовании (для плавления необходима температура около 230°C)

Деформация по мере охлаждения (сжимание)

Расслаивание при неравномерном остывании изделия

Что касается химических свойств, то отмечается, что рассматриваемый материал растворяется в исключительном числе жидкостей: ацетон, бензол, анилин, эфир и анизол.

Далее рассмотрим основные химические происходящие в производственном цикле получения АБС-сополимера суспензионным методом.

Производство АБС-пластика суспензионным методом

Итак, полимеризация бутадиена-1,3 происходит с образованием латекса, в присутствии инициатора персульфата калия и эмульгатора (солей жирных кислот ряда С₁₀-С₁₆.)

Сополимеризация стирола и акрилонитрила протекает в суспензии в процесе прививанитя к полибутадиену в присутствии персульфата калия.

Далее осуществляется прививка сополимера стирола и акрилонитрила к полибутадиену. Готовый привитый сополимер акрилонитрилбутадиенстирола, химическая формула продукта реакции нарисована условно с упрощениями, для наглядности.

Процессы сополимеризации и полимеризации происходят в присутствии индикаторов: персульфатов и окислительно-восстановительных систем, в количестве от 0.1% до 0,5%. Эмульгаторов: солей жирных кислот и сульфокислот, от 1% до 3% при температуре 40-50ºС. В реакционную смесь добавляют регуляторы pH, регуляторы поверхностного натяжения, пеногасители (одноатомные спирты), регуляторы молекулярного веса (меркаптаны). Количество регуляторов зависит от заданных свойств полимера, условий полимеризации и колеблется от 0,1% до 0,5%.

Производство АБС-пластика эмульсионным методом

Технологический процесс производства АБС сополимера эмульсионным методом состоит из трех этапов.

Первый этап включает в себя подготовку исходного сырья, полимеризацию бутадиена, отделение непрореагировавшего бутадиена. Во второй этап входит лишь процесс сополимеризации. В третий – высаживание сополимера из латекса, отжим и промывка сополимера, сушка сополимера.

Обратимся к схеме производства АБС-пластика:

4 – отпарная колонна;

5 – промежуточная емкость;

12 – сушилка с кипящим слоем.

В реактор полимеризации 1, представляющем собой автоклав, снабженный рубашкой, мешалкой и обратным холодильником 3, дозируется деминерализованная вода и при перемешивании добавляется эмульгатор, добавляется водный раствор инициатора и жидкий бутадиен. Производят нагрев реакционной смеси до 50ºС и выдерживают ее в течение 5-6 часов до 75%-го превращения.

В соответствии со второй стадией проводится сополимеризация акрилонитрила и прививание к полибутадиену, получение АБС-сополимера в виде суспензии:

Далее происходит осаждение суспензии сополимера, промывка и сушка.

Образовавшуюся тонкодисперсную суспензию сополимера подают в высадитель 9, в котором под действием коагулянтов (алюмокалиевых квасцов) при нагревании острым паром до температур 95ºС происходит разрушение латекса и выделение полимера, затем масса поступает на отжим в центрифугу 10, в которой одновременно производится промывка сополимера водой. Влажный сополимер высушивается потоком азота при 120ºС в сушилке 12 кипящим слоем до остаточной влажности не более 0,4%.

Производство АБС-пластика другими методами

Также известен способ получения АБС-сополимеров, согласно которому стирол и акрилонитрил полимеризуют в присутствии предварительно полученного латекса каучука на основе полибутадиена с образованием привитого сополимера. Процесс прививки протекает в водно-эмульсионной среде в присутствии инициатора-персульфата калия и регулятора молекулярной массы трет-додецилмеркаптана (ТДДМ) при 50 ºС в атмосфере азота до 100%-ной конверсии. К концу процесса вводят антиоксидант фенольного типа для предотвращения окислительной деструкции при сушке. Латекс полученного привитого АБС-сополимера коагулируют добавлением водного раствора хлорида кальция (коагулянт), выделившийся привитой сополимер промывают водой и сушат.

Недостатками данного способа являются длительность процесса, связанная с проведением полимеризации при низких температурах (50 ºС) и доведением конверсии мономеров до 100% (известно, что именно при высокой конверсии, особенно выше 95%, процесс полимеризации стирола и акрилонитрила резко замедляется); неприятный запах полученного привитого АБС-сополимера при температурах переработки (> 180 ºС) или при повышенных температурах эксплуатации изготовленных из него изделий, что связано с использованием при полимеризации в качестве регулятора ММ ТДДМ. Остаточный ТДДМ, являющийся достаточно высокомолекулярным соединением, и его низкомолекулярные продукты присоединения после промывки и сушки остаются в полученном АБС-сополимере.

Известен также способ получения АБС-сополимеров сополимеризацией стирола и акрилонитрила в водно-эмульсионной среде в присутствии предварительно полученного латекса полибутадиенового каучука (полибутадиен или сополимер бутадиена со стиролом) под действием инициатора радикального типа в присутствии поверхностно-активных веществ и регулятора ММ-третичного бутилмеркаптана. Процесс сополимеризации проводят при 0-100 ºС, предпочтительно при 60 ºС, в отсутствии кислорода в течение 6,5 ч. Выход сополимера 80,3%. Полученный латекс привитого сополимера коагулируют разбавленным раствором Al2(SO4)3 при 92 o C, промывают водой при комнатной температуре и сушат.

Использование в процессе в качестве регулятора молекулярной массы третичного бутилмеркаптана, который достаточно летуч (температура кипения 64,2 o C), позволяет сравнительно легко удалить его из латекса при вакуумной обработке. Поэтому полученный АБС-сополимер имеет слабый запах (4,6 балла по десятибалльной шкале).

Недостатком процесса является низкий выход сополимера (80,3%), что обусловлено необходимостью проведения процесса при достаточно низкой температуре ввиду применения низкокипящего регулятора молекулярной массы.

Марки и характеристики марок АБС-пластика

Естественно, в зависимости от способов производства и назначения АБС-пластиков существует большое количество их маркировок. Так, компанией ПАО «СИБУР холдинг» представлены следующие маркировки рассматриваемого материала:

АБС и АБС-ПММА: что это такое, характеристики, практическое применение

В современной жизни человечество использует много пластика. Он заменяет ряд природных материалов. Существуют различные виды пластмасс, в числе которых полипропилен, полиэтилен, ПВХ и прочее. Не последнее место здесь занимает пластик типа АБС.

Данная аббревиатура – это сокращенный акрилонитрилбутадиенстирол – пластмасса в инженерии. Он получается из термопластичной смолы из сополимера трех элементов. То есть это три молекулы (акрилонитрил, бутадиен, стирол), совмещенные в одном.

Главные характеристики пластика АБС, выделяющие его среди других пластмасс:

Недостатками АБС являются низкая устойчивость к ультрафиолетовому излучению, плохие диэлектрические свойства. Его также можно растворить ацетоном или дихлорэтаном, анилином, бензолом и т.д.

АБС получают методом эмульсии. Его технологический процесс состоит из трех этапов. Первый шаг представляет собой подготовку исходного материала, полимеризацию акрилонитрила, разделение невосприимчивого бутадиена. Второй этап включает сам процесс сополимеризации. На третьей стадии происходят осадка сополимера акрилонитрила, бутадиена, стирола, отжим, промывка и сушка вещества.

Производится он в огромных количествах (8-10 миллионов тонн в год), при этом данная цифра растет ежегодно. Сейчас основными производителями являются азиатские страны, но и в России его также выпускают. Крупнейшими мировыми производителями АБС-пластика считаются следующие компании:

АБС производится в гранулах, как и другие пластики, но иногда можно найти порошкообразный материал. Около двух тонн нефти используется для выпуска одной тонны пластика.

Марки пластика АБС

Так как АБС состоит из трех полимеров, то его свойства могут меняться в зависимости от соотношения данных веществ в сплаве. Эту разницу можно понять, посмотрев на марку пластика. Каждый вид имеет определенную характеристику и используется для конкретных целей:

Термостойкий пластик получают путем добавления альфа-метилстирола к трем АБС-полимерам акрилонитрила. Сфера применения – выпуск электрических и электронных устройств.

Марки AF364, AF312C, AF312 были разработаны для производства комплектующих для офисной техники, сетевых адаптеров, радиоэлектроники и другого оборудования. Характеризуется стойкостью к воспламенению.

При изготовлении АБС пластика листового прозрачного путем добавления полимеров получили марку TR556, TR557.

Область применения АБС- пластика

Данный тип находит спрос в разных сферах, т.к. он легко поддается обработке, переработке, в том числе посредством точного литья, пайки АБС пластика. Этим способом можно получить изделия различного назначения:

Методом экструзии (путем выдавливания расплава материала через формовочное отверстие) АБС-пластмассы изготавливаются в виде листов. Это востребованный материал для различных отраслей экономики, включая строительство, отделку, рекламу и дизайн.

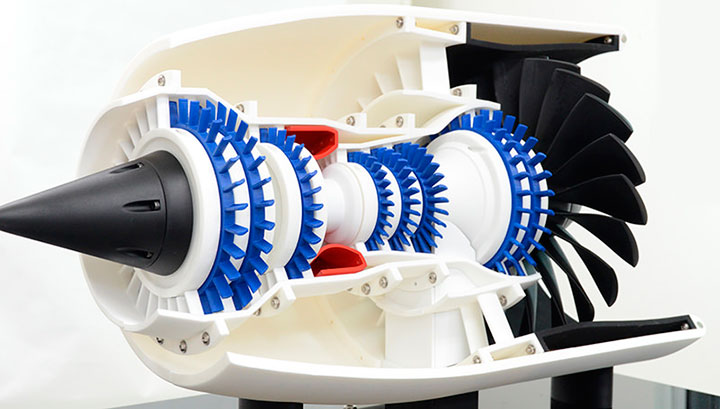

Инновационной областью применения АБС пластиков является 3D-печать. Наиболее популярными пластмассами для такой печати являются полилактиды и АБС. Если печатать детали из АБС, они будут характеризоваться высокой прочностью, хорошо переносят механические нагрузки. Кроме того, преимуществом ABS является его низкая цена. Для трехмерной печати АБС пластиком на 3D принтерах нужны специальные нити. Их получают из гранулированного пластика. Материал окрашивают и закручивают в катушки.

Для работы с АБС-пластиком используют 3D принтеры, работающие по технологии FDM. Нити заправляют в экструдер, где они плавятся и после послойно выстраивают заданную модель. Это простая и понятная технология. При печати изделий из составных частей их обрабатывают ацетоном или другим растворителем, чтобы склеить детали между собой.

АБС-пластик для 3D-печати должен соответствовать определенным требованиям. Необходимо, чтобы материал был устойчив к механическим воздействиям, влагостойким, устойчивым к кислотам и маслам, легким в обработке, эластичным, чувствительным к нагреву, а также имел широкий спектр цветов.

Основной проблемой при использовании АБС в 3D-печати является выделение токсичных паров при работе. Поэтому помещение, где размещается принтер, должно быть хорошо проветриваемым.

Комбинация АБС с другими материалами

Для улучшения определенных свойств и характеристик полимер можно комбинировать с другими компонентами, материалами. Рассмотрим подробнее эти сочетания:

В чистом виде АБС-пластик используется редко. Поэтому способность материала к сополимеризации играет большую роль в его популярности.

Обработка листов АБС

Благодаря своим технологическим качествам листы АБС пластика легко поддаются любой обработке. Материал можно без проблем резать или сверлить. Детали просто соединить с помощью клея acrylonitrile или какого-нибудь растворителя. Основной метод обработки пластика – термоформирование. Это простой процесс, который состоит из ряда этапов:

При производстве сложных монолитных изделий используется технология вакуумного формования АБС-пластика. Для этого создается необходимая матрица – дерево или МДФ, металл (алюминий или сталь) или стекловолокно. В нижней части обязательно делаются отверстия для откачки воздуха. Перед началом процесса поверхность тщательно полируется и смазывается.

Лист ABS монтируется на пресс-форме и фиксируется зажимами. Затем его нагревают до температуры плавления АБС пластиков – около 170-180 градусов по Цельсию. Материал становится мягким. Воздух откачивается из внутренней полости матрицы. И АБС в точности принимает заданную форму.

После этого следует цикл охлаждения. Остается только извлечь готовую деталь из формы и обработать ее края. Формование листов ABS также возможно в домашних условиях без специальных технологий. Поэтому данный материал широко востребован как у крупных производителей продукции из пластика, так и на небольших семейных предприятиях.

ПММА – это полиметилакрилат. Его также называют акрилом, оргстеклом или акрилонитрилом, стирольной смолой. Соответственно, АБС-ПММА – это многослойный пластик, результат производства акрилонитрила и полиметилакриалат.

Совмещая два материала, получают пластик более высокой прочности. Также материал не боится низких температур, не становится хрупким с течением времени. За данное качество отвечает ABS. Слой PMMA обеспечивает устойчивость к царапинам, защиту от ультрафиолета. Покрытие пластика становится блестящим. Готовый материал также не боится воздействия бактерий: они на нем не размножаются, так как отсутствует какая-либо питательная среда для них.

Выделяют следующие плюсы полиметилакрилата:

Лист АБС-ПММА подходит для механической обработки, фрезерования, склеивания, лазерной резки, обычной инструментальной резки, термической сварки, трения, ультразвуковой сварки и т.д.

Пластик АБС-ПММА используют в следующих областях:

Магазин ПЛАСТ.РУ предлагает листы АБС для создания водостойких конструкций. Они хорошо подходят для различных форм, деталей для ванн и душевых кабин. Также этот материал используется в мебельном производстве. Из нее делают столы, стулья и прочие предметы, которые планируется использовать в помещениях с повышенным уровнем влажности или для прямого контакта с водой. АБС подходит и для изготовления конструкций, которые будут находиться под открытым небом. Это скамейки, подставки, горшки и пр.

Также свойства этих листов позволяют установить защиту от удара электричества.

Листы АБС являются одним из дешевых материалов, использующихся для изготовления многих изделий. В сравнении с другими видами пластиков, данный материал удобнее в применении и механической обработке. Он прост в изготовлении, в массу, которая станет листом, можно добавлять разные вещества для придания дополнительных свойств, нужного цвета. Конструкции из листов получаются надежными, долговечными при грамотном подходе к выбору нужной толщины. Материал АБС – частый элемент бытовых приборов.

Не стоит использовать этот вариант в пищевой промышленности, так как он горюч, при плавлении АБС пластик выделяет вредные вещества. Основная сфера использования – производство контейнеров, труб, прожекторов, предметов мебели, лодок и прочего.

Более точные физические и механические свойства АБС приведены в следующей таблице:

ABS-пластик: плюсы и минусы материала, особенности печати

ABS-пластик по праву занимает одно из лидирующих мест в рейтинге самых популярных материалов для 3D-печати. Он хорош как по своим физическим свойствам, так и по стоимости, поэтому привлекает и любителей, и профессионалов.

ABS-пластик совместим с 3D-устройствами, печатающими по технологии FDM. При этом пластик должен иметь вид тонкой нити, накрученной на катушку, которая помещается в специальный отсек. Поступая в экструдер — печатающую головку — нить плавится под воздействием высоких температур и формируется в слои будущей модели.

О том, как это происходит, в чем ценность ABS-пластика и каковы условия работы с ним, пойдет речь далее.

О пластике ABS

Под аббревиатурой ABS скрывается акрилонитрил-бутадиен-стирол. Это второй по распространенности материал для 3D-печати: уступает он только более современному и легкому в использовании PLA.

По сути своей, АБС является ударопрочной технической термопластической смолой на основе трех веществ: акрилонитрила, бутадиена и стирола. Собственно, первые буквы названий этих веществ и стали аббревиатурой АБС.

В производстве этот сополимер ценится за физические свойства:

Сферы применения материала практически не ограничены. АБС-пластик используется в машиностроении, производстве крупных и мелких бытовых и электроприборов, промышленных объектов, мебели, спортивного инвентаря, игрушек, канцтоваров, музыкальных инструментов и многого другого.

В последние годы спрос на ABS-пластик существенно возрос за счет увеличения популярности 3D-технологий. Материал идеально подходит для работы на любительском уровне с помощью стандартных настольных устройств.

Плюсы и минусы

АБС — легкодоступный, недорогой, качественный материал, который совместим со многими видами 3D-устройств разных производителей. Изделия из пластика получаются прочными, долговечными и устойчивыми к негативным условиям окружающей среды. Но как и у любого материала у него есть свои недостатки.

Итак, к плюсам пластика ABS можно отнести следующие характеристики:

Против такого количества достоинств выступает некоторое число минусов материала:

При желании и необходимости можно избежать большинства из этих недостатков, если купить качественный пластик надежного производителя. Но и цена его тогда будет выше.

Как печатать ABS-пластиком?

Для печати моделей из ABS-пластика требуется принтер с технологией FDM, совместимая с устройством катушка филамента необходимого цвета, хорошо проветриваемое помещение, в котором люди не находятся постоянно, и макет будущей модели на цифровом носителе.

Катушка с нитью вставляется в специальный отсек, а ее конец направляется в экструдер. Далее принтер приводится в готовность в соответствии с инструкцией, выставляются необходимые настройки и начинается печать модели.

СПРАВКА! Из-за резкого запаха плавящегося пластика находиться в помещении, где установлен принтер, не рекомендуется. Следить за процессом печати можно онлайн, предварительно включив веб-камеру.

Особую важность для качества печати имеют настройки принтера.

Температура и параметры печати ABS

ABS печатается при относительно высокой температуре, около 240 °C. У некоторых моделей это предельная температура нагрева.

ВАЖНО! Для разогрева экструдера до 240 °C не нужен цельнометаллический хотэнд.

Оптимальная температура печати подбирается методом проб и ошибок. Кроме того, имеет значение и температура рабочей поверхности: обычно рекомендуется придерживаться нормы около 80 °C.

Приблизительные оптимальные параметры печати ABS-пластиком:

Одной из главных проблем в работе с ABS-пластиком является отхождение модели от платформы из-за низкой адгезии. Как правило, такого не происходит, если платформа с подогревом: это помогает избежать деформации изделия при его остывании и, соответственно, отхождения от платформы.

Если платформа без подогрева, находят другие варианты решения: раствор ABS-пластика в ацетоне, лак для волос, клей-карандаш или специальный клей для 3D-печати.

Особенности печати ABS-пластиком

В принципе, работать с ABS-пластиком несложно, если знать его сильные и слабые стороны и хорошо подготовиться к процессу. Особенности печати и постобработки изделий из материала влияют на качество, прочность и долговечность полученных моделей.

Сушка филамента

ABS-пластик гигроскопичен, т. е. впитывает влагу, как и любой материал для FDM-принтеров. Попадание воды в толщу филамента означает, что структура пластика нарушается, устройство может повредиться при печати, а качество готового изделия будет низким.

Признаки влажности филамента таковы:

Если филамент проявляет все признаки влажности, не нужно его выкидывать. Его можно спасти сушкой и желательно сделать это сразу же, как будет установлен факт попадания влаги в катушку.

Никаких специальных приспособлений для сушки филамента не нужно. Воспользоваться можно обычным духовым шкафом: для этого катушку с нитью помещают в духовку на 4–6 часов при температуре 80 градусов. Чем дольше нить пробудет в духовке, тем суше она станет.

ВАЖНО! Катушку с филаментом нужно помещать в духовку, уже разогретую до нужной температуры.

Альтернативный способ — сушка в сушилке для овощей и фруктов. Температура и время сушки такие же.

Нагрев платформы печати

Нагрев платформы печати — обязательное условие для хорошей адгезии. Если платформа недостаточно горячая или вообще холодная, конечный результат будет, мягко говоря, неудовлетворительным: изделие попросту не зафиксируется на платформе или отстанет с последующими слоями. Как итог — напрасно потраченные время и материал.

Вообще при работе с ABS-пластиком рекомендуется пользоваться правилом чем выше температура платформа, тем лучше. Но если первый слой все равно отстает, нужно или уменьшить скорость печати, или увеличить температуру экструдера.

Для первого слоя оптимальная температура платформы — около 115 градусов, для второго и последующих — до 100–105.

Нужен ли обдув при печати ABS?

Один из самых спорных вопросов в сфере 3D-печати. Тут следует запомнить 2 момента:

Обязательным обдув при работе с ABS-пластиком не является, ведь, установив оптимальные параметры скорости печати и температуры экструдера и рабочей поверхности, можно добиться того, что изделие не будет растекаться, перекашиваться и остывать.

А вот если требуется значительно ускорить печать, то обдув поможет сохранить качество изделия.

Обработка пластика ABS после 3D-печати

Новичкам, которые только начинают работу с АБС-пластиком, результат работы может показаться неудовлетворительным. Готовые пластиковые изделия после снятия с платформы имеют шершавую неравномерную поверхность, у них видны линии слоев, иногда появляются зазоры.

Чтобы привести элемент в надлежащий вид, нужно правильно выполнить его постобработку.

Печать ABS на холодной платформе

Печать ABS на холодной платформе приведет к плохому результату: изделие просто не сцепится с ней. Чтобы обеспечить плотное прилегание первого слоя к рабочей поверхности, нужно использовать специальные клейкие составы или покрыть ее раствором из ABS и ацетона.

Но тут нужно учитывать, что запах при печати будет еще сильнее, поэтому нежелательно находиться в помещении во время процесса.

Удаление поддержки

Поддержки необходимы для тех изделий, у которых есть углы 45–70° и более. В этом случае опорные элементы поддерживают эти углы и нависающие элементы и не дают им стекать, обваливаться или деформироваться.

Поддержки бывают растворимыми и нерастворимыми в зависимости от материала, из которого печатаются.

Растворимые опоры можно удалить двумя способами:

Нерастворимые поддержки удаляются вручную механическим путем с помощью ножей, плоскогубцев и различных щеток. При этом важно соблюдать осторожность и бережно обрабатывать готовое изделие, потому что существует риск повредить модель.

Химическая полировка

Химическая полировка при помощи ацетона — один из самых простых и эффективных способов выровнять поверхность изделия. Делается это следующим образом:

Через несколько часов контейнер нужно открыть, аккуратно извлечь фольгу вместе с моделью и оставить на некоторое время на открытом месте, чтобы ацетон выветрился.

ВАЖНО! Прикасаться с детали сразу после открытия емкости запрещено, поскольку верхний слой модели является полурастворенным и очень хрупким.

Механическая шлифовка и полировка

Механическая шлифовка изделий из ABS требуется для того, чтобы скрыть зазоры между слоями. Для полировки потребуется наждачная бумага разной зернистости или же специальный состав — шлифовальная паста.

Обрабатывать изделие пастой или наждачкой нужно медленно, аккуратно, обязательно используя защитную медицинскую маску.

Склеивание

Очень часто размер итогового изделия намного превышает объем печати 3D-устройства. В этом случае можно напечатать необходимые детали по отдельности и потом их склеить. Порядок действий при этом таков:

ВНИМАНИЕ! Увеличение площади склеиваемых деталей увеличивает прочность соединения, поэтому в 3D-модели, состоящей из нескольких частей, желательно предусмотреть места для стыков.

Шпаклевка

Шпаклевка элементов требуется в тех случаях, если в них образуются пустоты. Для их заполнения используют смесь из филамента и ацетона, соединенных в соотношении 1:2. Если пустоты слишком глубокие, количество пластика можно увеличить.

Также для шпаклевки пластиковых 3D-изделий, выполненных из АБС, можно использовать шпаклевку на основе эпоксидной смолы.

Окраска

Наилучшую адгезию с АБС обеспечивают акриловые краски. Благо, они доступны, представлены в широком цветовом многообразии, посты в работе и очень качественно прокрашивают даже мелкие детали.

СПРАВКА! Если выбор пал на другой тип краски, понадобится смешать ее с акриловым грунтом.

Наносить красящий состав лучше всего с помощью аэрографа или баллончика. Предварительно нужно испытать краску на небольшом кусочке изделия из того же филамента.

Вставка металлических деталей

Чтобы придать долговечность готовым изделиям, обычно в них вставляют вставки из латуни с резьбой. Если они предусмотрены конструкцией, во время печати для них потребуется сделать гнезда подходящего диаметра или периметра.

Вставку нужно наполовину поместить в гнездо, затем слегка нажать на нее сверху вниз хорошо разогретым паяльником. Когда вставка займет требуемое положение, нужно дать детали полностью остыть, после чего использовать по назначению.

Примеры напечатанных изделий

Подводя итог вышесказанному, ABS-пластик — доступный и потому популярный материал для FDM-принтеров со своими плюсами и минусами. Из него получаются прочные и долговечные элементы, которые не деформируются со временем и хорошо выдерживают негативные воздействия окружающей среды, начиная от влажности и заканчивая механическими ударами.

Добиться максимального качества готовых изделий можно, если подобрать оптимальные параметры печати и правильно выполнить их постобработку.

Основные сведения о материале АБС

Производство

АБС пластик производится путем эмульсионной сополимеризации отдельных элементов. Процесс считается достаточно энергоемким. Для изготовления 1 тонны сырьевого пластика затрачивается около 2 тонн нефти в эквиваленте энергии и материалов. Ежегодный рост мирового производства АБС оценивается в 5,5%.

На сегодняшний день общий годовой объем производства материала во всем мире составляет 8 миллионов тонн.

Полимер выпускается в виде гранул и отдельных листов. Гранулированный пластик служит сырьем для дальнейшего точного литья различных изделий. Листовой АБС может использоваться как готовая продукция или полуфабрикат для оформления интерьеров помещений, склеивания различных моделей и форм. Пластик в листах применяется и как сырьевой материал изготовления сложных деталей методом вакуумной формовки.

Свойства

Росту популярности и все более широкому распространению АБС пластик обязан тому набору технических характеристик, которыми он обладает. Основными свойствами, влияющими на востребованность материала на рынке, являются следующие:

Применение

Из АБС пластика изготавливают большое количество автомобильных деталей, таких как внутренняя обшивка кабин, панели приборов, рукоятки рычагов переключения скоростей, ручных тормозов. Полимер широко применяется для производства корпусов домашней быттехники: пылесосов, кухонных комбайнов, телефонных аппаратов, компьютерной и оргтехники. Корпуса промышленных агрегатов, моек высокого давления, компрессорного оборудования, санитарно-технических изделий, электротехнических приборов выполняют из пластика АБС.

В последнее время все большее распространение в мире получает 3D печать. В качестве расходного материала для 3D принтеров применяется, в том числе и АБС пластик.

Для этого используется высококачественные брендовые модификации материала, поставляемые на специальных катушках. Детали, отпечатанные из этого полимера, отличаются высокой прочностью и сопротивляемостью механическим нагрузкам. Известен случай распечатки на 3D принтере огнестрельного пистолета Liberator.

Крупнейшие производители АБС пластика

Мировыми лидерами в производстве АБС пластика на сегодняшний день являются Тайвань, Япония и Южная Корея. Эти страны контролируют около 74% производства и продаж материала. Среди наиболее крупных компаний, занимающихся выпуском пластика, можно отметить: корейские LG Chemicals, Basf и Samsung Industries, тайваньские Chi Mei Corp., Dow и Formosa, а также Thechno Polimer (Япония). Из европейских производителей известны Polimeri Europe, Ineos. В России выпуском АБС пластика занимаются ОАО «Нижнекамскнефтехим», ОАО «Пластик» и ряд более мелких производителей.

Композиционные материалы на основе АБС

Пластик АБС обладает большим потенциалом для создания различных модификаций и композиционных материалов на своей основе.

Путем комбинации полимера с другими компонентами можно изменить на пластик АБС характеристики основных показателей и некоторые свойства.

Для того чтобы повысить атмосферостойкость АБС пластика в его состав необходимо добавить насыщенные эластомеры. Эффекта прозрачности можно добиться, используя в качестве добавки метилметакрилат. Путем введения альфаметилстирола рабочий диапазон температур материала расширяется до 1100С-1300С. Наиболее востребованными и распространенными композитами на основе АБС пластика являются такие:

Предлагаем также познакомится с еще одним синтетическим материалом текстолитом.

Абс пластик что это такое

ABS-пластик является одним из самых востребованных полимеров для производства формованных изделий. В качестве сырья для изготовления выступают однородные гранулы разных цветов. На основе этого сополимера производят различные композиты. АБС очень легко сваривать, поэтому его часто применяют для точного литья.

Свойства

Помимо прочности, этот материал отличается высокой эластичностью и небольшим весом. Благодаря устойчивости к высоким и низким температурам материал имеет широкую область применения. АБС-пластики способны выдержать кратковременный нагрев до 100 °C и длительный – до 80 °C.

Характеристики ABS-пластика

Разрушающее напряжение, при:

Удлинение при разрыве

АБС-пластики устойчивы к воздействию углеводородов, смазочных масел и неорганических солей. Однако они не обладают устойчивостью к ультрафиолету и атмосферным воздействиям. Большинство растворителей способны полностью разрушить этот материал.

Свойства ABS-пластика варьируются в широком диапазоне в зависимости от состава композиции и метода изготовления. Материал обладает умеренным водопоглощением. Разделяют несколько марок полимера, имеющие различную степень блеска поверхности.

АБС-пластики используют в пищевой промышленности. Из них делают одноразовую посуду для воздушных судов, железнодорожного и водного транспорта. В таких изделиях могут подаваться горячие блюда.

Преимущества и недостатки

• Легкость обработки – используя этот материал, можно быстро и легко производить различные изделия, применяя разные методы. С ним работают методом вакуумного формования и глубокой вытяжки.

• Привлекательный внешний вид при использовании модификация полимера с повышенным блеском. Благодаря этому свойству материал широко применяют при изготовлении аксессуаров для автомобилей.

• АБС-пластики не токсичны и безвредны для окружающей среды. Такой материал можно перерабатывать вторично.

• Сополимер эластичен, поэтому на изделиях из него не образуется остаточных деформаций. Он устойчив к несильным ударам. Даже при серьезном механическом воздействии повреждения остаются локальными – полностью изделия не разрушается.

• Небольшой вес – готовых изделий в сравнении с продукцией из других материалов. Для автомобильной отрасли этот фактор имеет решающее значение.

• Изделия из АБС-пластика устойчивы к химическим реагентам, которыми обрабатывают городские дороги.

Помимо положительных сторон, АБС обладает и рядом недостатков, не позволяющих использовать материал в определенных областях:

• Невысокая атмосфероустойчивость. Под действием ультрафиолетовых лучей материал теряет свою привлекательность. Блеск поверхности пропадает, возникает желтый оттенок. Для изделий, которые регулярно будут подвергаться воздействию солнечного света и использоваться на открытом воздухе, выбирают специальную модификацию пластика. Окрашивание также позволяет защитить изделие от изменения внешнего вида.

• Классический АБС не отличается высокой прочностью. К примеру, подкрылки из него не следует притягивать слишком сильно, поскольку могут появиться трещины.

• Материал не обладает электромагнитным экранированием.

Материал теряет объем при охлаждении, что стоит учитывать при эксплуатации. Минимизировать риски получить некачественное изделие можно только при выборе пластика высокого качества.

Применение

• Автомобилестроение. Из современного материала изготавливают пороги, бамперы, решетки радиатора, детали управления и пр.

• Производство бытовой техники – телефоны, пульты, принтеры.

• Реализация радио- и телеаппаратуры, корпусов смартфонов и персональных компьютеров.

• Промышленное изготовление бытовых товаров – чемоданов, канцелярских изделий, детских игрушек, элементов мебели.

• Производство специальных емкостей для транспортировки различных веществ, нейтральных к ABS-пластику.

• Производство материалов для звукоизоляции.

• Изделия из АБС пластика встречаются в медицинских приборах.

• Изготовление мебельной фурнитуры.

АБС-пластики используются в набирающей популярность сфере 3D-печати. Материал является одним из самых востребованных, поскольку обладает высокой эластичностью, разнообразием цветовой гаммы, невысокой стоимостью относительно других материалов для трехмерной печати.

Подобрать качественный ABS-пластик для 3D-принтера не составит труда.

При использовании ABS-пластика в качестве материала для 3D-печати необходимо индивидуально подбирать температуру сопла в зависимости от скорости печати. Стандартная скорость нанесения первого слоя составляет 10-15 мм/с.

При трехмерной печати важно не допустить растрескивание материала. Для этого следует делать 3 или больше слоев по диаметру, а также использовать обдув только при изготовлении небольших элементов (при времени печати одного слоя не более 30 с).

Рабочая платформа 3D-принтера должна быть защищена от сквозняка. Ее температура во время создания первого слоя составляет 115-120 градусов. Для последующих слоев она варьируется от 100 до 105 градусов.

Крупные изделия из АБС можно выполнять путем склеивания более мелких. Это возможно благодаря свойству материала растворяться под действием ацетона.

Благодаря большом количеству преимуществ АБС-пластики вошли в большинство сфер промышленности и начинают заменять устаревшие материалы.

Что такое АБС ABS пластик

Производство АБС пластика

Какими свойствами обладает АБС пластик

Механические свойства этого материала идеально сбалансированы:

Обработка АБС пластика

Легко обрабатывается; токарная, фрезерная, распиловка, высечка и резка. Можно нарезать стандартными инструментами из магазинов. ABS может быть химически прикреплен к себе и другим подобным пластикам. Может нагреваться до температуры плавления, охлаждаться и повторно нагреваться без существенной деградации. Вместо того, чтобы гореть, термопласты, такие как ABS переходят в жидкое состояние.

Напротив, термореактивные пластмассы нагреваются только один раз (обычно в процессе литья под давлением). Первое нагревание приводит к термореактивации материалов для установки (по аналогии с 2-компонентной эпоксидной), в результате химических изменений. Если Вы пробовали в детстве нагреть термореактивную пластмассу, то под воздействием высокой температуры она просто сжигается, сгорает. Эта характеристика делает термореактивные материалы плохими кандидатами на переработку.

Как производится АБС пластик

Наиболее часто полимеризуется через процесс эмульсии (смесь из нескольких продуктов, которые, как правило, не объединяются в единый продукт). Также создается, хотя и реже, запатентованным процессом, известным как непрерывная массовая полимеризация. В глобальном масштабе наиболее распространенной методологией остаётся эмульсия.

Важно отметить, что поскольку АБС является термопластичным материалом, его можно легко утилизировать. Это означает, что общий способ получения АБС-пластика состоит из другого АБС-пластика (т. е. изготовление из самого себя).

Почему ABS используется так часто?

Начнём с того, что этот вид пластика относительно недорогой, в соотношении цена-качество, меньше 3$/1кг. Легкий вес и способность к экструдированию делают его полезным в производстве различной продукции и предметов потребления. Легко подвергается механической обработке, зашкурить, склеить и покрасить.

Где применяется и что делают из ПВХ

И многое другое.

Токсичен ли АБС пластик?

Относительно безвреден в том, что он не имеет каких-либо известных канцерогенов, и нет никаких неблагоприятных последствий для здоровья, связанных с воздействием. Тем не менее, не подходит для медицинских имплантатов.

Производство ABS может быть опасным в парообразной форме для рабочих. Маловероятно, что вы столкнетесь с опасными выделениями, потому что материал сложно ломается и не выщелачивает что-либо в пищу, воду или почву.

Что такое АБС-пластик?

Сегодня существует огромное количество различных пластмасс. Есть полиэтилен, полипропилен, ПВХ и множество других видов. Есть и АБС-пластик. Что это такое?

Полное название этой пластмассы – сополимер акрилонитрил-бутадиен-стирол. Пластик получают путем сополимеризации стирола с акрилонитрилом в присутствии бутадиенового каучука. Понятно, что ничего не понятно, поэтому скажем проще: АБС-пластик это инженерный пластик, обладающий многими важными характеристиками, главной из которых можно назвать высокую ударопрочность, механическую прочность и жесткость. По этим показателям пластиковые листы АБС значительно превосходят даже ударопрочный полистирол, не говоря уже о других видах пластмасс (тот же лист ПП или полиэтилен, ПВХ).

Характеристики АБС

Как уже было сказано выше, главной характеристикой этого пластика является его высокая механическая прочность и ударостойкость. Даже при высокой механической нагрузке (скажем проще – при ударе кувалдой) изделие из АБС-пластика деформируется, но не трескается и не разрушается. И, в общем-то, деформированный участок легко и быстро восстанавливается. С любым другим пластиком сделать то же самое не получится – он просто разрушится.

Вместе с тем, этот пластик обладает достаточной эластичностью и небольшим весом. Высокая износостойкость, устойчивость к высоким и низким температурам – все это тоже о нем. АБС выдерживает даже кратковременный нагрев до +100С, а длительное его использование возможно при температуре до +80С.

АБС-пластики устойчивы к воздействию кислот, щелочей, неорганических солей, к жирам, углеводородам, смазочным маслам. Но стоит помнить, что этот вид пластмассы имеет не высокую устойчивость к ультрафиолету, атмосферным воздействиям, хорошо растворяется в ацетоне, бензоле, эфире, некоторых других растворителях. Впрочем, многие из этих недостатков устраняются путем модификации исходного материала.

Внешний вид

Да, это отдельная тема для разговора. АБС-пластик изначально имеет привлекательную глянцевую поверхность. Прибавьте к этому возможность получения прозрачного пластика, возможность печати, тиснения, окраски в массе и гальванизации АБС, возможность получения пластика с матовой поверхностью, и получите широчайшие возможности. В этом отношении АБС превосходит все остальные виды пластмасс. Отличные декоративные характеристики, вместе с прочностью и износоустойчивостью и обуславливают сферы применения АБС.

Применение

Сфера применения АБС-пластиков очень широка. Прежде всего, это автомобильная промышленность. Кунги для пикапов, бамперы (кстати, бамперы для Бентли делают из АБС), детали интерьера авто, колпаки колес, облицовка дверей – много чего в автомобилестроении делают из этой пластмассы.

Так же, АБС используется для изготовления корпусов электроинструментов, бытовой техники. Всем знакомые CD и DVD диски тоже изготовлены из АБС. Мебельная фурнитура, профили для торгового оборудования, оптические инструменты… Везде можно встретить АБС-пластик.

А товары народного потребления? Канцтовары, спортивные товары, игрушки, садовый инвентарь, и многое другое тоже делают из АБС. Правда, если вы захотите купить бассейн из пластика, лучше обратить внимание на полипропилен – АБС для этих целей будет неподходящим материалом.

Листовой АБС пластик используется даже в пищевой промышленности. Правда, для изготовления посуды, используются отдельные виды пластика, разрешенного к применению Минздравом. Использование каких-либо других видов АБС в пищевой промышленности строго запрещено.

Что такое АБС-пластик?

АБС (сокращение от Acrylonitrile Butadiene Styrene) — это очень жесткий термопластичный и аморфный полимер. Это невероятно универсальный вид пластика, используемый для многих видов производства.

АБС популярен благодаря низкой себестоимости, способности к механической обработке и уникальным характеристикам. Этот тип инженерного пластика чрезвычайно полезен, особенно в 3D-печати, поскольку он становится гибким (или пластичным) при температурах выше определенной температуры и затвердевает при охлаждении.

Характеристики АБС

Химическая формула: (C8H8·C4H6·C3H3N)n

Средняя плотность: 1.07 г/см 3

Предел прочности на разрыв: 43 МПа

Термостойкость: 110 ºC

Точка плавления: 200 °C

Из чего сделан АБС?

АБС содержит три мономера:

1. Акрилонитрил: синтетически производится из аммиака и пропилена. Это бесцветная летучая жидкость с резким запахом чеснока. Этот мономер делает АБС химически стойким и стабильным при высоких температурах.

2. Бутадиен: синтетический бесцветный газ с легким ароматным запахом. Хотя бутадиен не используется в быту, он используется в качестве мономера и химического промежуточного продукта для производства различных полимеров. В ABC этот компонент способствует прочности и ударной вязкости.

3. Стирол: синтетическая бесцветная жидкость, которая легко испаряется и имеет сладкий запах. Ежегодно производятся миллиарды килограммов для изготовления таких продуктов, как пластик, трубы, стекловолокно и резина. Он обеспечивает технологичность и жесткость полимера ABC.

АБС-пластик получают путем полимеризации акрилонитрила и стирола в присутствии полибутадиена. Доля может варьироваться от 40% до 60% стирола, от 15% до 35% акрилонитрила и от 5% до 30% бутадиена. В результате образуется большая цепь полибутадиена, пересекающаяся с более мелкими цепями полистирол-соакрилонитрила.

Физико-химические свойства АБС

Разнообразие свойств полимера АБС в значительной степени способствует его популярности в различных отраслях промышленности.

Например, АБС обладает невероятной прочностью на растяжение и устойчив к химической коррозии и физическому воздействию, что позволяет готовому изделию выдерживать интенсивное использование и неблагоприятные внешние условия. Он также имеет низкую температуру плавления, что позволяет легко использовать его в процессе 3D-печати и литья под давлением.

Полимер можно легко формовать, шлифовать и придавать форму. Готовое изделие имеет глянцевую поверхность, которую можно клеить и красить. Материалы АБС впитывают цвета, что позволяет окрашивать конечные продукты в точные оттенки в соответствии со спецификациями проекта.

Способность АБС выдерживать многократное нагревание и охлаждение делает его пригодным для вторичной переработки. А поскольку он обладает низкой электропроводностью и теплопроводностью, его можно использовать для изготовления изделий, требующих защиты электроизоляции. Материал также обеспечивает высокую ударопрочность и может эффективно поглощать удары.

Диэлектрическая постоянная: 2,7-3,2

Диэлектрическая прочность: 15,7-34 кВ/мм

АБС-пластмассы устойчивы к концентрированным фосфорным и соляным кислотам, водным кислотам, щелочам, растительным и минеральным маслам.

Однако они подвержены воздействию концентрированных азотной и серной кислот и разбухают от ароматических углеводородов и ледяной уксусной кислоты. Они плохо устойчивы к хлорированным растворителям и альдегидам и легко растворяются в кетонах и эфирах.

Устойчивость к гамма-излучению: Хорошая

Устойчивость к ультрафиолетовому излучению: Плохая

АБС-пластик можно легко смешивать с другими материалами для производства различных высококачественных, но при этом рентабельных коммерческих продуктов.

АБС — нетоксичный термопласт. Он стабилен и не содержит канцерогенов. О серьезных последствиях для здоровья в результате воздействия АБС пока не сообщалось. Поэтому он считается безопасным пластиком для изготовления лего и игрушек.

Но из-за некоторых ограничений материалы АБС не подходят для изготовления медицинских имплантатов.

Ограничения

Как и любой другой материал, у АБС есть свои недостатки. Его низкая температура плавления делает его непригодным для медицинских имплантатов и высокотемпературных применений. Он также плохо выдерживает воздействие ультрафиолета, если он не защищен должным образом.

При горении АБС-пластик выделяет большое количество дыма, вызывая проблемы с загрязнением воздуха. Окись углерода и цианистый водород являются двумя наиболее токсичными продуктами сгорания или пиролиза АБС.

Неспособность АБС противостоять солнечному свету стала причиной одного из самых дорогих отзывов автомобилей в истории Соединенных Штатов в 1995 году. Этот отказ был вызван износом и поломкой полимерных кнопок фиксатора ремней безопасности, что повлияло на более 8,4 миллиона автомобилей.

К счастью, эти ограниченные недостатки не помешали АБС предоставить эффективные и высококачественные продукты для тысяч различных областей применения. Этот термопласт с высокими эксплуатационными характеристиками по-прежнему имеет множество преимуществ и применений.

АБС для машиностроения

АБС производится разных марок. Однако для точной обработки конструктивных элементов предпочтительнее машинный АБС.

Его можно легко обработать обычными методами обработки, такими как фрезерование, сверление и распиловка. Этот сорт материала в основном доступен в прутках и листах в соответствии с требованиями клиентов.

Применение

АБС находит применение в ряде промышленных и коммерческих областей. Его уникальные характеристики делают его хорошим базовым материалом для широкого спектра отраслей, включая электротехнику, автомобили, игрушки и спортивное оборудование.

Сегодня на рынке представлено более 6 000 марок АБС, которые используются в различных бытовых товарах, приборах, электронике, автомобилестроении, трубах, шлангах и фитингах и т. д.

В частности, ABS можно использовать для производства легких формованных изделий, таких как музыкальные инструменты, головки клюшек для гольфа (для поглощения ударов), защитные головные уборы, опорные блоки, трубы (включая отходы, слив или соединения труб), компоненты автомобильного кузова, колпаки колес, Кубики LEGO, игрушки и кухонная техника.

При добавлении определенных стабилизаторов АБС может быть очень экономичным и надежным выбором для наружных шкафов. Материалы АБС, имеющие диаметр менее 1 мкм, могут использоваться в качестве красителя в некоторых чернилах для татуировок.

АБС также является одним из самых распространенных материалов для 3D-печати. Он используется в моделировании наплавленного осаждения — популярном процессе 3D-печати, в котором используется непрерывная нить из АБС-пластика.

3D-отпечатки ABS отличаются высокой стабильностью и подходят для множества различных вариантов последующей обработки, таких как шлифовка, склеивание, заполнение и покраска. Две популярные формы волокон ABS — это ABS-FR (огнестойкий) и ABS-ESD (электростатический разряд). Они используются для печати деталей, чувствительных к статическому электричеству, и сборных огнеупорных компонентов.

ABS-пластик: характеристики, преимущества и параметры печати

Акрилонитрилбутадиенстирол (АБС, ABS) — один из наиболее популярных материалов для 3D-печати ввиду относительной дешевизны и удачного сочетания физико-механических и химических характеристик.

Тем не менее, АБС не лишен недостатков, наиболее значимый из которых — довольно высокая термоусадка, в большинстве случаев требующая использования не только адгезионных средств, но и закрытых термокамер с подогреваемыми платформами. В противном случае возможно преждевременное отделение печатаемого изделия от столика, а также деформации и растрескивание в процессе 3D-печати. При должной подготовке и использовании соответствующих материалов и оборудования эта проблема успешно решается.

Основные преимущества АБС

АБС демонстрирует хорошие прочностные характеристики, включая ударную стойкость, и отлично поддается механической обработке. Этот полимер также реагирует со многими растворителями, что можно рассматривать и как недостаток, и как преимущество. Например, АБС легко растворяется в ацетоне, что позволяет использовать последний для склеивания отдельных деталей (особенно хорошо работает так называемый «АБС-сок» — раствор АБС в ацетоне), а также сглаживания поверхностей с помощью кистей или паровых бань.

3D-печатная модель из АБС до и после сглаживания парами ацетона

АБС обладает достаточно высокой температурой тепловой деформации, однако длительная эксплуатация деталей без защитных покрытий на открытом воздухе не рекомендуется, так как материал весьма восприимчив к разрушительному действию ультрафиолетового излучения. Для этой цели лучше подходит близкий родственник АБС — акрилонитрилстиролакрилат (АСА, ASA), представленный в нашем ассортименте под названием REC Eternal.

Общие характеристики REC ABS:

Механические характеристики REC ABS:

Рекомендации по подготовке к 3D-печати

АБС не требует использования высокотемпературных экструдеров или износостойких сопел, но, как упоминалось выше, при работе с АБС необходимо соблюдать достаточно жесткий температурный режим во избежание проблем из-за преждевременной усадки.

Так как степень линейной усадки зависит от габаритов моделей, при 3D-печати небольших изделий длиной и/или шириной в несколько сантиметров зачастую можно обойтись подогревом стола и использованием адгезионного покрытия. Другими словами, такие изделия можно печатать на недорогих 3D-принтерах с открытыми рамами, например множественных клонах Prusa.

При 3D-печати более крупных деталей, измеряемых десятками сантиметров и выше, необходимо использовать как минимум закрытые камеры с подогреваемыми столиками, а оптимально — термокамеры с активной регулировкой фоновой температуры.

Типичные проблемы при 3D-печати АБС-пластиком, вызываемые усадкой: закручивание нижних слоев и растрескивание

Скорость укладки нити необходимо подбирать, опять-таки отталкиваясь от усадки. При использовании 3D-принтеров с открытой рабочей зоной 3D-печать желательно осуществлять без использования обдува, но для этого скорость укладки должна быть достаточно низкой для того, чтобы пластик успевал схватываться, затвердевать и выдерживать вес последующих слоев. При использовании термокамер, особенно активных, эта проблема нивелируется, так как фоновая температура помогает стабилизировать температуру пластика, что в свою очередь позволяет использовать обдув и наращивать скорость 3D-печати.

Слишком высокой скорости стоит избегать даже при использовании термокамер и обдува, так как хотэнд не будет справляться с плавлением филамента, что приведет к пропускам в укладке материала и образованию дыр в изделиях. Повышать производительность хотэнда через чрезмерное повышение температуры не рекомендуется, так как это может привести к образованию нагара, пробок и даже к пиролитическому разложению материала.

Для повышения адгезии с рабочей поверхностью можно использовать специальные покрытия и клеевые составы. Дополнительно можно печатать рафты или юбки — вспомогательные конструкции под моделью и вокруг нее, увеличивающие площадь соприкосновения.

Пример 3D-печати на рафте

Рекомендуемые настройки для 3D-печати материалом REC ABS:

Хранение

Так как АБС восприимчив к ультрафиолету, материал желательно хранить в темном месте или непрозрачных контейнерах. АБС не отличается высокой гигроскопичностью, но тем не менее рекомендуется хранить вскрытый пластик в плотно закрытых пластиковых пакетах или других контейнерах с добавлением силикагеля для защиты от влаги и пыли. При необходимости материал можно просушить перед 3D-печатью и установить поролоновый пылевой фильтр перед подачей нити в экструдер. Подробный гайд по хранению пластиков для 3D-печати доступен по этой ссылке, а по просушиванию пластиков — здесь.

Безопасность REC ABS

При 3D-печати АБС возможно выделение вредных летучих веществ в небольших объемах, не представляющих серьезной опасности. Тем не менее, рекомендуется печатать в хорошо проветриваемых помещениях и по возможности оборудовать рабочие станции вытяжкой.

Объемы выделений и предельно допустимые концентрации (ПДК):

Сертификаты безопасности публикуются в специальном разделе нашего сайта.

Испытания REC ABS

Наша компания последовательно проводит испытания выпускаемых материалов для 3D-печати. С отчетами об испытаниях REC ABS можно ознакомиться по ссылкам ниже:

*все испытания проводились на напечатанных образцах с толщиной слоя 0.2мм

Поставки полимеров пластиковой и выдувной тары

Что необходимо знать об АБС пластике?

Такое название материал получил по первым буквам 3-х мономеров, входящих в его состав (акрилонитрил, бутадиен и стирол). Эти мономеры вместе с термопластичной резиной способны образовать стабильный полимер.

Виды материала

По химическому строению пластик АБС делится на 2 основные группы: полимерные композиты, сополимер. Последний вид производится стабилизированным, широко применяется в качестве основы для предметов технического назначения. Сополимер используют при производстве корпусов бытовой техники, промышленных агрегатов, компрессионного оборудования.

Композитный пластик АБС/ПБТ отличается характеристиками и стоимостью. Он обладает высокой размерной стабильностью, морозостойкостью, не боится высоких температур. Такое сырье является хорошим диэлектриком, имеет высокую химическую стойкость. Материал подходит для точного литья, хорошо сваривается и перерабатывается.

Есть другие полимерные композиты:

Производители, цены

Мировыми лидерами по изготовлению полимерного ABS-материала являются такие страны: Южная Корея, Тайвань, Япония. Крупные производители контролируют примерно 2/3 продаж АБС пластика. Наиболее известными компаниями, которые специализируются на производстве материала, являются:

Производят современный полимерный материал также на территории Германии, России, США и других стран.

Нестабильный курс доллара стал основным фактором повышения стоимости АБС пластика. Кроме того, увеличивается спрос на полимерный материал, что тоже влияет на его цену. Стоимость 1 м2 листового пластика АБС зависит от толщины листов, страны производства, дополнительных характеристик.

Виды изделий из АБС пластика

Акрилонитрилбутадиенстирол применяют в разных сферах: автомобильной промышленности, приборостроении, пищевой промышленности, машиностроении. Легкий и прочный материал подходит для производства разных товаров народного потребления. Это такие изделия:

Сейчас АБС пластик заменяет дерево, бетон, цветные металлы. Его применяют при изготовлении электроприборов, деталей экстерьера, интерьера автомобилей. Материал является основой корпусов самых разных предметов бытовой техники. Часто такой полимер используется при изготовлении деталей медицинского, торгового оборудования, мебельной фурнитуры. На его основе производятся элементы часовых механизмов, смарт-карты, оптические приборы и некоторые сантехнические предметы (вентили, поддоны, душевые рассекатели).

ABS-пластик (акрилбутадиенстирол ) – твердая, ударопрочная, термопластичная промышленная смола на основе сополимера акрилонитрила с бутадиеном и стиролом. В зависимости от необходимых св-в, производитель может варьировать пропорции в пределах: 15-35% Акрилонитрила, 5-30% Бутадиена, 40-60% Стирола. Является одиним из самых популярных материалов применяемых в 3д-печати, т.к. обладает лучшим сочетанием цена/качество. ABS-пластик может быть переработан и использован повторно. В ABS-пластик могут быть добавлены различные армирующие и декоративные добавки (стеклянные волокна, металлическая пудра, т.д.) для придания необходимых св-в.

Этот материал применяется практические во всех сферах нашей жизни. Аддитивные технологии, автомобилестроение, медицина, промышленность, строительство, спортивный инвентарь, игрушки и т.д. Благодаря своим пластическим св-ам с ним очень легко работать, можно изготовить практически любую деталь, высокого качества.

1. Безопасность и токсические св-ва ABS пластика.

При нормальной температура 23 град. этот материал не представляет никакой опасности. Однако при нагревании или воздействии определенных веществ (например спирт), а так же незначительно при воздействии УФ-излучения, начинает выделять ядовиты состовляющие – бутадиен, акрилонитрил, стирол. Все эти вещества в газообразном состоянии предствляют опасность для человека, являются ядами и канцерогенами. Никогда не используйте посуду из ABS-пластика. При домашнем использовании ABS-пластика, в 3д-принтерах, происходит его нагревание, поэтому обязательно проветривайте помещение старайтесь меньще находится, в помещении где идет процесс печати или воспользуйтесь альтернативой PLA-пластиком.

2. Использование в 3д-печати

ABS-пластик это самый популярный материла который используется в 3д-печати. Этот материал долговечен, не поглащает влагу, сохраняет свои размеры во время хранения, не боиться высокой температуры воздуха.

3. Основные минусы ABS-пластика

— Токсичность при нагревании и воздействии этилового спирта. Загрязняет окружающую среду.

— Может разрушаться от воздействия солнечных лучей

— Худшая детализация отпечатков (по сравнению с PLA-пластиком)

4. Основные плюсы ABS-пластика

— Высокая прочность (по сравнению с PLA). Выше прочность на изгиб и разрыв.

— Разнообразная цветовая гамма

— Широкий диапазон экспуатационных температур.

— Отличный материал для новичнов в 3д-печати.

— Хорошая скорость печати

— Практически нулевая усадка готового изделия, не более 1%

— Хорошо связывается с поверхностью для печати, но рекомендуется использовать подогреваемый стол и спец. поверхности для печати.

АБС-пластик

Не снимайте пометку о выставлении на переименование до окончания обсуждения.

Дата постановки — 8 апреля 2012.

| АБС-пластик | |

| |

| |

Международный знак вторичной переработки для АБС | |

| Общие | |

|---|---|

| Термические свойства | |

| Классификация | |

| Рег. номер CAS | 9003-56-9 |

| SMILES | N#CC=C.C=Cc1ccccc1.C=CC=C |

Акрилонитрилбутадиенстирол, АБС-пластик (химическая формула (C8H8)x· (C4H6)y·(C3H3N)z) — ударопрочная техническая термопластическая смола на основе сополимера акрилонитрила с бутадиеном и стиролом (название пластика образовано из начальных букв наименований мономеров). Пропорции могут варьироваться от 15 до 35% акрилонитрила, 5 до 30% бутадиена и 40 до 60% стирола.

Содержание

Свойства

Применение

Используется для изготовления:

Также АБС широко используется в экструзионных 3D принтерах. Благодаря своей температуре стеклования АБС-пластик стал популярным в системах быстрого прототипирования — достаточно высокая чтобы не возникало нежелательных деформаций при небольшом нагреве в бытовых условиях, но достаточно низкая для безопасной экструзии с помощью стандартных инструментов.

Мировой рынок АБС-пластика

Примечания

Полезное

Смотреть что такое «АБС-пластик» в других словарях:

АБС-пластик — – стойкая от ударов техническая термопластическая смола, образованная на основе сополимера акрилонитрила с бутадиеном и стиролом (название пластика образовано из начальных букв наименований мономеров). Применяется при изготовлении крупных… … Нефтегазовая микроэнциклопедия

АБС-пластик — ударопрочная пластмасса на основе сополимера акрилонитрила с бутадиеном и стиролом. Применяется в производстве корпусов радио и телеаппаратуры, деталей автомобилей, холодильников, мебели. * * * АБС ПЛАСТИК АБС ПЛАСТИК, ударопрочная пластмасса на… … Энциклопедический словарь

абс-пластик — абс пластик, абс пластика … Орфографический словарь-справочник

абс-пластик — сущ., кол во синонимов: 1 • пластик (31) Словарь синонимов ASIS. В.Н. Тришин. 2013 … Словарь синонимов

АБС-ПЛАСТИК — ударопрочная пластмасса на основе сополимера акрилонитрила с бутадиеном и стиролом. Применяется в производстве корпусов радио и телеаппаратуры, деталей автомобилей, холодильников, мебели … Большой Энциклопедический словарь

АБС-ПЛАСТИК — (луран, люстран, силак, сиколак, терлуран), термопластичный тройной сополимер акрилонитрила, бутадиена и стирола (назв. пластика образовано из начальных букв наименований мономеров). Представляет собой дисперсную систему: непрерывная фаза… … Химическая энциклопедия

АБС-пластик — ABS plastikas statusas T sritis chemija apibrėžtis Plastikas iš akrilnitrilo, butadieno ir stireno terpolimero. atitikmenys: angl. ABS plastic rus. АБС пластик … Chemijos terminų aiškinamasis žodynas

АБС-ПЛАСТИК — сополимер акрилонитрила, бутадиена и стирола. Плотн. 1050 1080 кг/м3; размягчается при 90 105 °С. Конструкц. материал в машино и приборостроении, наполнитель для поливинилхлорида и поликарбонатов, улучшающий их ударную прочность и технологич. св… … Большой энциклопедический политехнический словарь

абс-пластик — у, ч. Пластмаса на основі потрійного акрилонітрила з бутадієном та стиролом … Український тлумачний словник

АБС — АБС аббревиатура, может относиться к следующим терминам: Асфальтобетонная смесь смесь из оптимально подобранных материалов; Акрилонитрилбутадиенстирол, АБС пластик ударопрочная техническая термопластическая смола на основе… … Википедия

АБС-пластик: применение и технические свойства

АБС-пластик — техническая смола-термопласт с довольно сложным названием «акрилонитрилбутадиенстирол». Для удобства слово было сокращено до первых трех букв наименований входящих в АБС мономеров. Кроме того, на отечественном рынке можно встретить такие названия, как «сополимер акрилонитрила», «АБС-сополимер» или просто ABS.

Для того чтобы изготовить один килограмм такого полимера, требуется около 2 кг нефти (в качестве материала и источника энергии). Кроме того, АБС может быть подвергнут вторичной переработке. Некоторые его виды неустойчивы к действию ультрафиолета, что повлекло одно из самых обширных изъятий из продажи автомобилей в истории Соединенных Штатов.

Технические свойства АБС

АБС-сополимер относится к инженерному типу пластика. Его показатели жесткости, механической прочности и долговечности значительно превышают характеристики ударопрочного полистирола и других полимеров. Материал легко выдерживает кратковременное воздействие температуры до +100°С, а также длительный нагрев в пределах +75-80°С.

АБС — непрозрачный пластик с высокой ударной вязкостью, эластичный и безопасный для окружающей среды. Он толерантен к влаге, воздействию неорганических кислот и солей, растворителей, смазочных масел и щелочей. Еще одним преимуществом АБС-сополимера считается великолепная теплостойкость и эстетичный внешний вид.

Недостатки и преимущества материала

Среди преимуществ АБС-сополимера можно выделить стабильность размеров, возможность изготовления различных поверхностей: матовых и зеркальных. К недостаткам, в первую очередь, относят заметную чувствительность к ультрафиолетовому излучению. Среди разновидностей полистирола АБС выделяется более низкими электроизоляционными свойствами. Материал также растворяется в эфире, ацетоне, бензоле, анизоле и этилхлориде.

В настоящее время ученые ищут пути устранения перечисленных недостатков. В частности, чтобы повысить стойкость к атмосферным факторам, в состав АБС вводят эластомеры, хлорированный полиэтилен и бутилкаучук.

Области применения АБС-пластика: