Что такое квалитет

Что такое квалитет

Таблица квалитетов

Квалитеты составляют основу действующей на сегодняшний день системы допусков и посадок. Квалитет представляет собой некую совокупность допусков, которые применительно ко всем номинальным размерам соответствуют одной и той же степени точности.

Таким образом, можно сказать, что именно квалитетами определяется то, насколько точно изготовлено изделие в целом или его отдельные детали. Название этого технического термина происходит от слова «qualitas», что по-латыни означает «качество».

Совокупность тех допусков, которые для всех номинальных размеров соответствуют одному и тому же уровню точности, именуется системой квалитетов.

номинальных

размеров

мм

Система допусков и посадок

Совокупность допусков и посадок, которая создана на основании теоретических исследований и экспериментальных изысканий, а также построена на основании практического опыта, называется системой допусков и посадок. Основным ее предназначением является выбор таких вариантов допусков и посадок для типичных сочленений различных деталей машин и оборудования, которые минимально необходимы, но полностью достаточны.

Основу стандартизации измерительных средств и режущих инструментов составляют именно наиболее оптимальные градации допусков и посадок. Кроме того, благодаря им достигается взаимозаменяемость различных деталей машин и оборудования, а также повышение качества готовой продукции.

Для оформления единой системы допусков и посадок используются таблицы. В них указываются обоснованные значения предельных отклонений для различных номинальных размеров.

Взаимозаменяемость

При конструировании различных машин и механизмов разработчики исходят из того, что все детали должны соответствовать требованиям возможности повторяемости, применяемости и взаимозаменяемости, а также быть унифицированными и соответствовать принятым стандартам. Одним из наиболее рациональных способов выполнения всех этих условий является применение на этапе проектирования максимально большого количества таких составных частей, выпуск которых уже освоен промышленностью. Это позволяет, ко всему прочему, существенно сократить сроки разработки и затраты на нее. При этом необходимо обеспечивать высокую точность взаимозаменяемых комплектующих изделий, узлов и деталей в части их соответствия геометрическим параметрам.

С помощью такого технического метода, как модульная компоновка, являющаяся одним из способов стандартизации, удается эффективно обеспечить взаимозаменяемость узлов, деталей и агрегатов. Помимо этого, она существенно облегчает ремонт, что серьезно упрощает работу соответствующего персонала (особенно в сложных условиях), и позволяет организовать поставки запасных частей.

Современное промышленное производство ориентировано, главным образом, на массовый выпуск изделий. Одним из его обязательных условий является своевременное поступление на сборочный конвейер таких компонентов готовых изделий, которые для их монтажа не требуют дополнительной подгонки. Помимо этого, должна быть обеспечена такая взаимозаменяемость, которая не отражается на функциональных и прочих характеристиках готовой продукции.

КВАЛИТЕТ

Смотреть что такое «КВАЛИТЕТ» в других словарях:

квалитет — а, м. qualité f., ит. qualita, лат. qualitas, > нем. Qualität. 1. Свойство, качество. Сл. 18. Качество, свойство, доброта; так же звание, достоинстов, чин, состояние.Ян. 1804. Его чин <фельдмаршала> чтоб был неточию муж великаго… … Исторический словарь галлицизмов русского языка

КВАЛИТЕТ — (от лат. qualitas качество) характеристика точности изготовления изделия (детали), определяющая значения допусков. Для применяемой в России т. н. системы вал отверстие установлено 19 квалитетов. Первые 6 применяются для калибров и других особо… … Большой Энциклопедический словарь

КВАЛИТЕТ — [ Словарь иностранных слов русского языка

Квалитет — (немецкое Qualitat, от латинского qualitas качество), характеристика точности изготовления изделия (детали), определяющая значения допусков. В машиностроении установлено 19 квалитетов; первые 6 квалитетов применяются для калибров и других особо… … Иллюстрированный энциклопедический словарь

Квалитет — Допуск разность между наибольшим и наименьшим предельными значениями (размеров, массовой доли, массы), задаётся на геометрические размеры деталей, механические, физические и химические свойства. Назначается (выбирается) исходя из технологической… … Википедия

квалитет — 3.3.3 квалитет (tolerance grade): Совокупность допусков в стандартизованной системе допусков и посадок, рассматриваемых как соответствующие одному уровню точности для всех номинальных размеров. Источник … Словарь-справочник терминов нормативно-технической документации

квалитет — (от лат. qualitas качество), характеристика точности изготовления изделия (детали), определяющая значения допусков. Для применяемой в России так называемой системы «вал отверстие» установлено 19 квалитетов. Первые 6 применяются для калибров и… … Энциклопедический словарь

Квалитет (степень точности) — совокупность допусков, рассматриваемых как соответствующие одному уровню точности для всех номинальных размеров. Источник: ГОСТ 25346 89. Основные нормы взаимозаменяемости. Единая система допусков и посадок. Общие положения, ряды допусков и… … Официальная терминология

КВАЛИТЕТ — (от лат. qualitas качество) хар ка точности изготовления изделия (детали), определяющая значения допусков на изготовление, а следовательно, и соответствующие методы и средства обработки и контроля. В применяемой в СССР для системы вал отверстие… … Большой энциклопедический политехнический словарь

квалитет — квалит ет, а … Русский орфографический словарь

квалитет

3.3.3 квалитет (tolerance grade): Совокупность допусков в стандартизованной системе допусков и посадок, рассматриваемых как соответствующие одному уровню точности для всех номинальных размеров.

квалитет (степень точности): Совокупность допусков, рассматриваемых как соответствующие одному уровню точности для всех номинальных размеров.

Полезное

Смотреть что такое «квалитет» в других словарях:

квалитет — а, м. qualité f., ит. qualita, лат. qualitas, > нем. Qualität. 1. Свойство, качество. Сл. 18. Качество, свойство, доброта; так же звание, достоинстов, чин, состояние.Ян. 1804. Его чин <фельдмаршала> чтоб был неточию муж великаго… … Исторический словарь галлицизмов русского языка

КВАЛИТЕТ — (немецкое Qualitat, от латинского qualitas качество), характеристика точности изготовления изделия (детали), определяющая значения допусков. В машиностроении установлено 19 квалитетов; первые 6 квалитетов применяются для калибров и других особо… … Современная энциклопедия

КВАЛИТЕТ — (от лат. qualitas качество) характеристика точности изготовления изделия (детали), определяющая значения допусков. Для применяемой в России т. н. системы вал отверстие установлено 19 квалитетов. Первые 6 применяются для калибров и других особо… … Большой Энциклопедический словарь

КВАЛИТЕТ — [ Словарь иностранных слов русского языка

Квалитет — (немецкое Qualitat, от латинского qualitas качество), характеристика точности изготовления изделия (детали), определяющая значения допусков. В машиностроении установлено 19 квалитетов; первые 6 квалитетов применяются для калибров и других особо… … Иллюстрированный энциклопедический словарь

Квалитет — Допуск разность между наибольшим и наименьшим предельными значениями (размеров, массовой доли, массы), задаётся на геометрические размеры деталей, механические, физические и химические свойства. Назначается (выбирается) исходя из технологической… … Википедия

квалитет — (от лат. qualitas качество), характеристика точности изготовления изделия (детали), определяющая значения допусков. Для применяемой в России так называемой системы «вал отверстие» установлено 19 квалитетов. Первые 6 применяются для калибров и… … Энциклопедический словарь

Квалитет (степень точности) — совокупность допусков, рассматриваемых как соответствующие одному уровню точности для всех номинальных размеров. Источник: ГОСТ 25346 89. Основные нормы взаимозаменяемости. Единая система допусков и посадок. Общие положения, ряды допусков и… … Официальная терминология

КВАЛИТЕТ — (от лат. qualitas качество) хар ка точности изготовления изделия (детали), определяющая значения допусков на изготовление, а следовательно, и соответствующие методы и средства обработки и контроля. В применяемой в СССР для системы вал отверстие… … Большой энциклопедический политехнический словарь

квалитет — квалит ет, а … Русский орфографический словарь

Квалитет

Смотреть что такое «Квалитет» в других словарях:

квалитет — а, м. qualité f., ит. qualita, лат. qualitas, > нем. Qualität. 1. Свойство, качество. Сл. 18. Качество, свойство, доброта; так же звание, достоинстов, чин, состояние.Ян. 1804. Его чин <фельдмаршала> чтоб был неточию муж великаго… … Исторический словарь галлицизмов русского языка

КВАЛИТЕТ — (немецкое Qualitat, от латинского qualitas качество), характеристика точности изготовления изделия (детали), определяющая значения допусков. В машиностроении установлено 19 квалитетов; первые 6 квалитетов применяются для калибров и других особо… … Современная энциклопедия

КВАЛИТЕТ — (от лат. qualitas качество) характеристика точности изготовления изделия (детали), определяющая значения допусков. Для применяемой в России т. н. системы вал отверстие установлено 19 квалитетов. Первые 6 применяются для калибров и других особо… … Большой Энциклопедический словарь

КВАЛИТЕТ — [ Словарь иностранных слов русского языка

Квалитет — (немецкое Qualitat, от латинского qualitas качество), характеристика точности изготовления изделия (детали), определяющая значения допусков. В машиностроении установлено 19 квалитетов; первые 6 квалитетов применяются для калибров и других особо… … Иллюстрированный энциклопедический словарь

Квалитет — Допуск разность между наибольшим и наименьшим предельными значениями (размеров, массовой доли, массы), задаётся на геометрические размеры деталей, механические, физические и химические свойства. Назначается (выбирается) исходя из технологической… … Википедия

квалитет — 3.3.3 квалитет (tolerance grade): Совокупность допусков в стандартизованной системе допусков и посадок, рассматриваемых как соответствующие одному уровню точности для всех номинальных размеров. Источник … Словарь-справочник терминов нормативно-технической документации

квалитет — (от лат. qualitas качество), характеристика точности изготовления изделия (детали), определяющая значения допусков. Для применяемой в России так называемой системы «вал отверстие» установлено 19 квалитетов. Первые 6 применяются для калибров и… … Энциклопедический словарь

Квалитет (степень точности) — совокупность допусков, рассматриваемых как соответствующие одному уровню точности для всех номинальных размеров. Источник: ГОСТ 25346 89. Основные нормы взаимозаменяемости. Единая система допусков и посадок. Общие положения, ряды допусков и… … Официальная терминология

КВАЛИТЕТ — (от лат. qualitas качество) хар ка точности изготовления изделия (детали), определяющая значения допусков на изготовление, а следовательно, и соответствующие методы и средства обработки и контроля. В применяемой в СССР для системы вал отверстие… … Большой энциклопедический политехнический словарь

квалитет — квалит ет, а … Русский орфографический словарь

Квалитет точности

Квалитет точности

Квалитет – степень допустимых отклонений в исполнении деталей, инструмента. В переводе с латинского слово «квалитет» означает качество, которое предполагает минимум погрешности при соблюдении размеров. В машиностроении существуют двадцать квалитетов точности. Каждый уровень норматива предполагает определенный набор допусков. Систему квалитетов применяют при заданном уровне точности и сложной конфигурации деталей, уникальном назначении изделий из металла, других материалов.

Таблица квалитетов

В системе допусков и посадок основу составляют квалитеты, предполагающие одинаковую степень точности. Таблица квалитетов составлена из 20 позиций, где по нарастающей указаны увеличения допуска. Другими словами, чем больше номер квалитета, тем ниже точность исполнения детали или технического изделия:

Шагом точности принят 1 мм. В таблицу занесены номинальные значения по интервалам в миллиметрах. В первой строке минимальные значения соответствуют диапазону измерений от 3 мм до 6 мм. Максимально возможный интервал 650 единиц установлен от 2500 мм до 3150 мм.

Область применения квалитета

Специалисты по изготовлению деталей, режущего инструмента, других приспособлений и запчастей, комплектующих для машин, механизмов, оборудования выделяют следующие области применения:

В машиностроении разработана специальная таблица квалитетов с калибрами и допусками на каждый квалитет точности.

Система посадок и допусков

На основании экспериментальных изысканий и теоретических исследований выстроена схема допусков и посадок. В результате практического применения, опытов и тестирования выявлены оптимальные номинальные значения, которые позволяют создавать надежно работающее соединение механизма. При этом существующие квалитеты не дают высокого износа, выработки металлических комплектующих в соединительных узлах, приспособлениях, оборудовании. Табличные значения предполагают минимально возможные и допустимые погрешности исполнение, но при этом достаточные для обеспечения функциональности механизма.

Важной областью применения квалитетов являются инструменты для резки, измерительное оборудование. Существование номинальных значений допусков и посадок обеспечивает точное исполнение комплектующих для автомобилестроения, машиностроения. Важно сохранить точность в химической, медицинской сферах, где используют точные измерительные приборы. Предельные отклонения от точного размера указывают в таблице, на которую ориентируются изготовители разных деталей, запчастей, заготовок.

Размерные группы квалитетов

Специалисты выделяют пять групп квалитетов по размерам:

Виды посадок

При проведении сборки механизмов, агрегатных узлов требуется обеспечить прочность соединения путем посадки одной детали на другую. Выделяют определенные виды посадки:

Возможность заменять комплектующие точного исполнения

В процессе работы механизмы, оборудование, узлы и агрегаты подвергаются разному воздействию – напряжению, растяжению, давлению, сжатию. В связи с этим могут приходить в негодность отдельные комплектующие – элементы сложного механизмы. Для их замены выбирают новые детали такого же размера и конфигурации, поэтому важно соблюдать квалитеты точности при литье, штамповке любые заготовок, целых изделий. Комплектующие делают точно по заданным геометрическим параметрам. Для сборки одного механизма применяют заготовки, выпуск которых уже освоен и налажено производство. Это экономит расходы и позволяет соблюдать точную конфигурацию детали.

Модульная компоновка – эффективный метод стандартизации выпускаемых изделий технического направления. Благодаря этому способу обеспечивают взаимозаменяемость агрегатов, деталей, узлов. В промышленном производстве налажен массовый выпуск комплектующих к станкам, оборудованию, машинам, механизмам и агрегатам. Это позволяет организовать быструю замену неисправных запчастей сложной конфигурации оригинального исполнения.

Детали поставляют на сборочные конвейерные линии по выпуску разных машин, техники, оборудования. Благодаря точности квалитета элементам и комплектующим не нужна подгонка – монтаж осуществляется специальным инструментом в самые сжатые сроки. Оборудование с новыми деталями продолжает выполнять функции и демонстрирует номинальные эксплуатационные возможности.

Выбор сверла с учетом квалитета точности

Ручное приспособление должно обладать определенным квалитетом точности. Производители предлагают сверло класса А1, В1, В – в зависимости от квалитета точности. Инструмент с допуском А1 рассчитан на 10-13 диапазон отклонений, В1 – опция для номинальных значений 14 квалитета, В – позиция со значениями 15 норматива минимальных отклонений.

Квалитеты точности в машиностроении

Изначально производство было единоличным делом. Один человек изготавливал какой-либо механизм от начала и до конца, не прибегая к посторонней помощи. Соединения подгонялись в индивидуальном порядке. На одной фабрике невозможно было найти 2 одинаковые детали. Так продолжалось вплоть до середины 18 века, пока люди не осознали эффективность разделения труда. Это дало большую производительность, но следом возник вопрос о взаимозаменяемости изделий. Для этого разработали систему нормирования уровней точности изготовления деталей. В ЕСДП установлены квалитеты (иначе степени точности).

Нормирование уровней точности

Взаимозаменяемость — это свойство деталей собираться в единый узел и выполнять свои функции без проведения их механической обработки. Условно говоря, одна деталь изготавливается на одном заводе, другая на втором, и при этом они могут быть собраны на третьем и подходить друг к другу.

Целью такого разделения является повышение производительности, которое образуется в силу следующих причин:

Понятие о допуске и квалитете

Понять физический смысл допуска без введения термина «размер» затруднительно. Размер — это физическая величина, характеризующая расстояние между двумя точками, лежащими на одной поверхности. В метрологии существуют следующие его разновидности:

Для наглядности рассмотрим эти параметры на примере. Представим, имеется вал диаметром 14 мм. Технически определено, что он не потеряет своей работоспособности при точности его изготовления от 15 до 13 мм. В конструкторской документации это обозначается 〖∅14〗_(-1)^(+1).

Таблица квалитета точности

| Числовые значения допусков | |||||||||||||||||||||

| Интервал номинальных размеров мм | Квалитет | ||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 01 | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | ||

| Св. | До | мкм | мм | ||||||||||||||||||

| 3 | 0.3 | 0.5 | 0.8 | 1.2 | 2 | 3 | 4 | 6 | 10 | 14 | 25 | 40 | 60 | 0.10 | 0.14 | 0.25 | 0.40 | 0.60 | 1.00 | 1.40 | |

| 3 | 6 | 0.4 | 0.6 | 1 | 1.5 | 2.5 | 4 | 5 | 8 | 12 | 18 | 30 | 48 | 75 | 0.12 | 0.18 | 0.30 | 0.48 | 0.75 | 1.20 | 1.80 |

| 6 | 10 | 0.4 | 0.6 | 1 | 1.5 | 2.5 | 4 | 6 | 9 | 15 | 22 | 36 | 58 | 90 | 0.15 | 0.22 | 0.36 | 0.58 | 0.90 | 1.50 | 2.20 |

| 10 | 18 | 0.5 | 0.8 | 1.2 | 2 | 3 | 5 | 8 | 11 | 18 | 27 | 43 | 70 | 110 | 0.18 | 0.27 | 0.43 | 0.70 | 1.10 | 1.80 | 2.70 |

| 18 | 30 | 0.6 | 1 | 1.5 | 2.5 | 4 | 6 | 9 | 13 | 21 | 33 | 52 | 84 | 130 | 0.21 | 0.33 | 0.52 | 0.84 | 1.30 | 2.10 | 3.30 |

| 30 | 50 | 0.6 | 1 | 1.5 | 2.5 | 4 | 7 | 11 | 16 | 25 | 39 | 62 | 100 | 160 | 0.25 | 0.39 | 0.62 | 1.00 | 1.60 | 2.50 | 3.90 |

| 50 | 80 | 0.8 | 1.2 | 2 | 3 | 5 | 8 | 13 | 19 | 30 | 46 | 74 | 120 | 190 | 0.30 | 0.46 | 0.74 | 1.20 | 1.90 | 3.00 | 4.60 |

| 80 | 120 | 1 | 1.5 | 2.5 | 4 | 6 | 10 | 15 | 22 | 35 | 54 | 87 | 140 | 220 | 0.35 | 0.54 | 0.87 | 1.40 | 2.20 | 3.50 | 5.40 |

| 120 | 180 | 1.2 | 2 | 3.5 | 5 | 8 | 12 | 18 | 25 | 40 | 63 | 100 | 160 | 250 | 0.40 | 0.63 | 1.00 | 1.60 | 2.50 | 4.00 | 6.30 |

| 180 | 250 | 2 | 3 | 4.5 | 7 | 10 | 14 | 20 | 29 | 46 | 72 | 115 | 185 | 290 | 0.46 | 0.72 | 1.15 | 1.85 | 2.90 | 4.60 | 7.20 |

| 250 | 315 | 2.5 | 4 | 6 | 8 | 12 | 16 | 23 | 32 | 52 | 81 | 130 | 210 | 320 | 0.52 | 0.81 | 1.30 | 2.10 | 3.20 | 5.20 | 8.10 |

| 315 | 400 | 3 | 5 | 7 | 9 | 13 | 18 | 25 | 36 | 57 | 89 | 140 | 230 | 360 | 0.57 | 0.89 | 1.40 | 2.30 | 3.60 | 5.70 | 8.90 |

| 400 | 500 | 4 | 6 | 8 | 10 | 15 | 20 | 27 | 40 | 63 | 97 | 155 | 250 | 400 | 0.63 | 0.97 | 1.55 | 2.50 | 4.00 | 6.30 | 9.70 |

| 500 | 630 | 4.5 | 6 | 9 | 11 | 16 | 22 | 30 | 44 | 70 | 110 | 175 | 280 | 440 | 0.70 | 1.10 | 1.75 | 2.80 | 4.40 | 7.00 | 11.00 |

| 630 | 800 | 5 | 7 | 10 | 13 | 18 | 25 | 35 | 50 | 80 | 125 | 200 | 320 | 500 | 0.80 | 1.25 | 2.00 | 3.20 | 5.00 | 8.00 | 12.50 |

| 800 | 1000 | 5.5 | 8 | 11 | 15 | 21 | 29 | 40 | 56 | 90 | 140 | 230 | 360 | 560 | 0.90 | 1.40 | 2.30 | 3.60 | 5.60 | 9.00 | 14.00 |

| 1000 | 1250 | 6.5 | 9 | 13 | 18 | 24 | 34 | 46 | 66 | 105 | 165 | 260 | 420 | 660 | 1.05 | 1.65 | 2.60 | 4.20 | 6.60 | 10.50 | 16.50 |

| 1250 | 1600 | 8 | 11 | 15 | 21 | 29 | 40 | 54 | 78 | 125 | 195 | 310 | 500 | 780 | 1.25 | 1.95 | 3.10 | 5.00 | 7.80 | 12.50 | 19.50 |

| 1600 | 2000 | 9 | 13 | 18 | 25 | 35 | 48 | 65 | 92 | 150 | 230 | 370 | 600 | 920 | 1.50 | 2.30 | 3.70 | 6.00 | 9.20 | 15.00 | 23.00 |

| 2000 | 2500 | 11 | 15 | 22 | 30 | 41 | 57 | 77 | 110 | 175 | 280 | 440 | 700 | 1100 | 1.75 | 2.80 | 4.40 | 7.00 | 11.00 | 17.50 | 28.00 |

| 2500 | 3150 | 13 | 18 | 26 | 36 | 50 | 69 | 93 | 135 | 210 | 330 | 540 | 860 | 1350 | 2.10 | 3.30 | 5.40 | 8.60 | 13.50 | 21.00 | 33.00 |

Понятие посадки

До этого мы рассматривали точность одной детали, которая задавалось только допуском. А что будет с точностью при соединении нескольких деталей в один узел? Как они будут взаимодействовать друг с другом? И так, здесь необходимо ввести новый термин «посадка», который будет характеризовать расположение допусков деталей друг относительно друга.

Подбор посадок производится в системе вала и отверстия

Система вала — совокупность посадок, в которых величина зазора и натяга подбирается за счет изменения размера отверстия, а допуск вала остается неизменным. В системе отверстия все наоборот. Характер соединения определяется подбором размеров вала, допуск отверстия считается постоянным.

В машиностроении 90% продукции производится в системе отверстия. Причина этому служит боле сложный процесс изготовления отверстия с технологической точки зрения, по сравнению с валом. Система вала применяется при возникновении затруднений обработки наружной поверхности детали. Ярким примером этого являются шарики подшипника качения.

Все виды посадочных соединений регулируются стандартами и также имеют квалитеты точности. Целью такого разделения посадок на группы является повышение производительности за счет увеличения эффективности взаимозаменяемости.

Виды посадок

Тип посадки и ее квалитет точности выбирают, исходя из условий работы и способа сборки узла. В машиностроении разделяют следующие их разновидности:

Обычно использование той или иной посадки указано в специальной технической литературе. Мы просто определяем тип соединения и выбираем нужный нам тип посадки и квалитет точности. Но стоит отметить, что в особо ответственных случаях стандартом предусмотрен индивидуальный подбор допуска сопрягаемых деталей. Производится этой с помощью специальных расчетов, указанных в соответствующих методологических пособиях.

Квалитет

До́пуск — разность между наибольшим и наименьшим предельными значениями (размеров, массовой доли, массы), задаётся на геометрические размеры деталей, механические, физические и химические свойства. Назначается (выбирается) исходя из технологической точности или требований к изделию (продукту). Любое значение параметра, оказывающееся в заданном интервале, является допустимым.

В российских стандартах допуск — абсолютная величина.

Содержание

Допуск в машиностроении

Основные термины и определения по ГОСТ 25346-89.

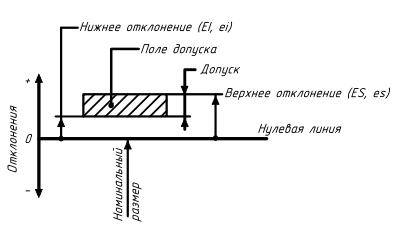

Примечание. ES — верхнее отклонение отверстия; es — верхнее отклонение вала.

Примечание. ЕI — нижнее отклонение отверстия; ei — нижнее отклонение вала.

Примечание. Допуск — это абсолютная величина без знака.

Примечание. i — единица допуска для номинальных размеров до 500 мм, I — единица допуска для номинальных размеров св. 500 мм.

Линейные размеры, углы, качество поверхности, свойства материала, технические характеристики

Линейные размеры, углы, качество поверхности, свойства материала, технические характеристики указываются: 1) в виде числового значения допуска; 2) в виде двух предельных отклонений между которыми находится действительный размер (

Предельное отклонение угла конуса

Предельное отклонение угла конуса: 1) если конус задан конусностью обозначается символами

Допуск формы и расположение поверхностей

Допуск формы и расположение поверхностей указывается в виде условных обозначений (графически с числовым значением допуска) или текстом.

| Группа допуска | Вид допуска | Знак |

|---|---|---|

| Допуск формы | Допуск прямолинейности |  |

| Допуск плоскостности |  | |

| Допуск круглости |  | |

| Допуск цилиндричности |  | |

| Допуск профиля продольного сечения |  | |

| Допуск расположения | Допуск паралельности |  |

| Допуск перпендикулярности |  | |

| Допуск наклона |  | |

| Допуск соосности |  | |

| Допуск симметричности |  | |

| Позиционный допуск |  | |

| Допуск пересечения осей |  | |

| Суммарный допуск формы и расположения | Допуск радиального биения, торцевого биения, биения в заданном направлении |  |

| Допуск полного радиального биения, полного торцевого биения |  | |

| Допуск формы заданного профиля |  | |

| Допуск формы заданной поверхности |  |

Квалитет

Квалитет — числовое значение, используемое при задании допуска для указания его абсолютной величины.

Абсолютная величина допуска (в микрометрах) в зависимости от квалитета и размера [1] :

| Размер, мм | 01 | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| До 3 | 0,3 | 0,5 | 0,8 | 1,2 | 2 | 3 | 4 | 6 | 10 | 14 | 25 | 40 | 60 | 100 | 140 | 250 | 400 | 600 | 1000 |

| 3-6 | 0,4 | 0,6 | 1 | 1,5 | 2,5 | 4 | 5 | 8 | 12 | 18 | 30 | 48 | 75 | 120 | 180 | 300 | 480 | 750 | 1200 |

| 6-10 | 0,4 | 0,6 | 1 | 1,5 | 2,5 | 4 | 6 | 9 | 15 | 22 | 36 | 58 | 90 | 150 | 220 | 360 | 580 | 900 | 1500 |

| 10-18 | 0,5 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 11 | 18 | 27 | 43 | 70 | 110 | 180 | 270 | 430 | 700 | 1100 | 1800 |

| 18-30 | 0,6 | 1 | 1,5 | 2,5 | 4 | 6 | 9 | 12 | 21 | 33 | 52 | 84 | 130 | 210 | 330 | 520 | 840 | 1300 | 2100 |

| 30-50 | 0,6 | 1 | 1,5 | 2,5 | 4 | 7 | 11 | 16 | 25 | 39 | 62 | 100 | 160 | 250 | 390 | 620 | 1000 | 1600 | 2500 |

| 50—80 | 0,8 | 1,5 | 2,5 | 4 | 6 | 10 | 15 | 22 | 35 | 54 | 87 | 140 | 220 | 350 | 540 | 870 | 1400 | 2200 | 3500 |

| 80-120 | 1 | 1,5 | 2,5 | 4 | 6 | 10 | 15 | 22 | 35 | 54 | 87 | 160 | 250 | 400 | 630 | 1000 | 1600 | 2500 | 4000 |

| 120-180 | 1,2 | 2 | 3,5 | 5 | 8 | 12 | 18 | 25 | 40 | 63 | 100 | 160 | 250 | 400 | 630 | 1000 | 1600 | 2500 | 4000 |

| 180-250 | 2 | 3 | 4,5 | 7 | 10 | 14 | 20 | 29 | 46 | 72 | 115 | 185 | 290 | 460 | 720 | 1150 | 1850 | 2900 | 4600 |

| 250-315 | 2,5 | 4 | 6 | 8 | 12 | 16 | 23 | 32 | 52 | 81 | 130 | 210 | 320 | 520 | 810 | 1300 | 2100 | 3200 | 5200 |

| 315-400 | 3 | 5 | 7 | 9 | 13 | 18 | 25 | 36 | 57 | 89 | 140 | 230 | 360 | 570 | 890 | 1400 | 2300 | 3600 | 5700 |

| 400-500 | 4 | 6 | 8 | 10 | 15 | 20 | 27 | 40 | 63 | 97 | 155 | 250 | 400 | 630 | 970 | 1550 | 2500 | 4000 | 6300 |

Квалитет точности

Квалитет – это совокупностью допусков, имеющих единую степень точности. Параметр определяет качество изготовления компонентов, используется при расчете различных сборочных операций. Слово квалитет имеет латинское происхождение – Qualitas, что в переводе означает качество.

Что такое система квалитетов?

Действующие нормативы предусматривают наличие 20 квалитетов, каждый из которых является набором допусков установленного уровня. Если при выполнении производственных операций используется несколько квалитетов, например 5 и 6, можно говорить о применении системы.

Области применения квалитетов

Квалитеты точности размеров используются для работы со значения от 1 мм. Степень точности соответствует номеру квалитета. Чем он больше, тем шире границы допустимых отклонений.

Доступные квалитеты можно разделить по области применения.

Квалитеты от 15 и выше применяются к заготовкам и деталям с переходными элементами. Они не используются при изготовлении ответственной продукции, задействуются исключительно в подготовительных операциях.

Получить более подробную информацию позволит таблица квалитетов точности.

Посадки

Посадка – характер соединения двух компонентов в преддверии выполнения сборочных операций. Именно при выполнении посадочных действий чаще всего используются квалитеты точности.

ГОСТ 25349-89 предполагает несколько способов посадки.

Посадочные операции характерны для узлов типа отверстие – вал.

Номинальные размеры при использовании квалитетов

Номинальные размеры, охватываемые квалитетами, разбиты на 5 групп:

К пятой группе относятся размеры, превышающие 10 000 мм.

Покупка сверла с учетом квалитета

При покупке сверл важно учитывать класс их точности – данный параметр напрямую связан с квалитетом. Инструмент класса А1 предназначен для сверления отверстий с квалитетом 10 – 13, сверла В1 подходят для работы в рамках 14 квалитета. Инструмент с классом точности В ориентирован на 15 квалитет.

Ознакомиться с полным ассортиментом сверл поможет каталог «РИНКОМ». Здесь представлен широкий спектр металлорежущего инструмента. Покупателям доступна исчерпывающая информация о характеристиках продукции. При возникновении сложностей они могут обратиться к консультантам.

Допуски разбиты на 19 квалитетов: 01,0,1,2,3,4. 17.

Квалитет – это совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров.

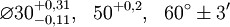

Всего предусмотрено 19 квалитетов (01 —самый высокий и 17 — самый низкий). Указанные стандарты СЭВ содержат ряд цифр, но указаний, в каких случаях, какой квалитет требуется, они не дают. Подобные указания приводятся конструкторами в чертежах в виде числового размера и условного обозначения поля допуска, состоящего из буквы и цифры (иногда двух букв и цифр).

Размер, для которого указывается поле допуска, обозначают числом, за которым следует буква латинского алфавита (прописная для отверстий и строчная для валов), указывающая положение поля допуска относительно нулевой линии, и цифра (две цифры), определяющая квалитет. Например,

30h6, ЗОН7, ЗОК10. В обозначение посадки входит номинальный размер, общий для сопрягаемых поверхностей (отверстия и вала) и поля допусков для каждого элемента, начиная с отверстия. Например, ЗОН7/g6, или

ЗОH7 =g6, или 40 Н7/g6.

Квалитеты

Допуски в каждом квалитете возрастают с увеличением номинальных размеров, но они соответствуют одному и тому же уровню точности, определяемому квалитетом (его порядковым номером).

Для данного номинального размера допуск для разных квалитетов неодинаков, так как каждый квалитет определяет необходимость применения тех или иных методов и средств обработки изделий.

Допуск квалитета условно обозначают прописными латинскими буквами ІТ с номером квалитета, например, ІТ6 — допуск 6-го квалитета. В дальнейшем под словом допуск понимается допуск системы. Квалитеты 01, 0 и 1 предусмотрены для оценки точности плоскопараллельных концевых мер длины, а квалитеты 2, 3 и 4 — для оценки гладких калибров-пробок и калибров-скоб. Размеры деталей высокоточных ответственных соединений, например подшипников качения, шеек коленчатых валов, деталей, соединяемых с подшипниками качения высоких классов точности, шпинделей прецизионных и точных металлорежущих станков и другие выполняют по 5-му и 6-му квалитетам. Квалитеты 7 и 8 являются наиболее распространенными. Они предусмотрены для размеров точных ответственных соединений в приборостроении и машиностроении, например деталей двигателей внутреннего сгорания, автомобилей, самолетов, металлорежущих станков, измерительных приборов. Размеры деталей тепловозов, паровых машин, подъемно-транспортных механизмов, полиграфических, текстильных и сельскохозяйственных машин преимущественно выполняют по 9-му квалитету. Квалитет 10 предназначен для размеров неответственных соединений, например для размеров деталей сельскохозяйственных машин, тракторов и вагонов. Размеры деталей, образующих неответственные соединения, в которых допустимы большие зазоры и их колебания, например размеры крышек, фланцев, деталей, полученных литьем или штамповкой, назначают по 11-му и 12-му квалитетам.

Квалитеты 13—17 предназначены для неответственных размеров деталей, не входящих в соединения с другими деталями, т. е. для свободных размеров, а также для межоперационных размеров.

Допуски в квалитетах 5—17 определяют по общей формуле:

где q — номер квалитета; а — безразмерный коэффициент, установленный для каждого квалитета и не за висящий от номинального размера (его называют “число единиц допуска”); і — единица допуска (мкм) — множитель, зависящий от номинального размера;

для размеров 1-500 мкм

для размеров св. 500 до 10 000 мм

При заданных квалитете и интервале номинальных размеров значение допуска постоянно для валов и отверстий (их поля допусков одинаковы). Начиная с 5-го квалитета, допуски при переходе к соседнему менее точному квалитету увеличиваются на 60% (знаменатель геометрической прогрессии равен 1,6). Через каждые пять квалитетов допуски увеличиваются в 10 раз. Например, для деталей номинальных размеров св. 1 до 3 мм допуск 5-го квалитета ІТ5 = 4 мкм ; через пять квалитетов он увеличивается в 10 раз, т. е. ІТ1О =.40 мкм и т. д.

Интервалы номинальных размеров в диапазонах св. 3 до 180 и св. 500 до 10000 мм в системах ОСТ и ЕСДП совпадают.

При переводе классов точности по ОСТ в квалитеты по ЕСДП необходимо знать следующее. Так как в системе ОСТ допуски подсчитывали по формулам, отличающихся от формул (2) и (3), то нет точного совпадения допусков по классам точности и квалитетам. Первоначально в системе ОСТ были установлены классы точности: 1; 2; 2a; 3; 3a; 4; 5; 7; 8; и 9. Позднее система ОСТ была дополнена более точными классами 10 и 11. В системе ОСТ допуски валов 1, 2 и 2а классов точности установлены меньшими, чем для отверстий тех же классов точности. Это связано с трудностью обработки отверстий по сравнения с валами.

ПОВЕРХНОСТИ ОТВЕРСТИЙ И ВАЛОВ В СИСТЕМЕ ОТВЕРСТИЯ В ЗАВИСИМОСТИ ОТ КЛАССА ТОЧНОСТИ

| Класс точности (квалитет) | Обозначение полей допусков | РАЗМЕРЫ, мм | |||||||||||

| 1…3 | 3…6 | 6…10 | 10…18 | 18…30 | 30…50 | 50…80 | 80…120 | 120…180 | 180…260 | 260…360 | 360…500 | 500…630 | 630…1000 |

| (6-7) | ОТВЕРСТИЕ | А | H7 | Ra= =0,63 | Ra=1,25 | Ra=2,5 | Rz=20 | Rz=40 | |||||

| ВАЛ | Гр | u7 | Ra=2,5 | Rz=20 | — | ||||||||

| Пр | r6,s6 | Ra=2,5 | Rz=40 | ||||||||||

| Г | n6 | Ra=0,63 | Ra=1,25 | Ra=2,5 | Rz=20 | ||||||||

| Н | k6 | ||||||||||||

| П | js6 | ||||||||||||

| С | h6 | Ra=2,5 | Rz=20 | ||||||||||

| Д | g6 | Rz=40 | — | ||||||||||

| Х | f7 | Ra=0,63 | Ra=1,25 | ||||||||||

| Л | e7 | Ra=1,25 | Ra=2,5 | Rz=20 | |||||||||

| 2a (7-8) | ОТВЕРСТИЕ | А2а | H8 | Ra=1,25 | Ra=2,5 | Rz=20 | Rz=40 | ||||||

| ВАЛ | Пр2а | s7,u8 | Ra= =0,63 | Ra=1,25 | Ra=2,5 | Rz=20 | Rz=40 | ||||||

| (8-9) | ОТВЕРСТИЕ | A3 | H8,H9 | Ra= =1,25 | Ra=2,5 | Rz=20 | Rz=40 | Rz=80 | |||||

| ВАЛ | Пр23 | u8 | — | Ra=2,5 | Rz=20 | Rz=40 | Rz=80 | ||||||

| Пр13 | x8,u8, s8 | — | Ra=2,5 | Rz=20 | Rz=40 | Rz=80 | |||||||

| С3 | h8, h9 | Ra= =1,25 | Ra=2,5 | Rz=20 | Rz=40 | Rz=80 | |||||||

| Х3 | f9, e9, e8 | Ra=2,5 | |||||||||||

| Ш3 | d9 | Ra=2,5 | Rz=20 | Rz=40 | |||||||||

| (11) | ОТВЕРСТИЕ | A4 | H11 | Rz=20 | Rz=40 | Rz=80 | |||||||

| ВАЛ | С4 | h11 | |||||||||||

| Х4 | d11 | ||||||||||||

| Л4 | b11, c11 | Rz=20 | Rz=40 | Rz=80 | |||||||||

| Ш4 | a11 | ||||||||||||

| (12) | ОТВЕРСТИЕ | A5 | H12 | Rz=40 | Rz=80 | Rz=160 | |||||||

| ВАЛ | С5 | h12 | Rz=40 | Rz=80 | Rz=160 | ||||||||

| Х5 | b12 | ||||||||||||

| 7 (14) | ОТВЕРСТИЕ | A7 | H14 | Rz=80 | Rz=160 | Rz=320 |

Параметры и критерии шероховатости поверхности металлов, пластмасс и других материалов установлены ГОСТ 2789-73. Стандартом указаны шесть параметров шероховатости поверхности. Наиболее часто применяют лишь два:

Шероховатость поверхности при механических методах обработки

| Обрабатыва- емые поверхности | Методы обработки | Параметры шероховатости | |||||

| Rz | Ra | Rz | |||||

| 2,5 | 1,25 | 0,63 | 0,32 | 0,160 | 0,080 | 0,040 | 0,100 |

| Наружные цилиндрические | Обтачивание | Предварительное | |||||

| Чистовое | |||||||

| Тонкое | |||||||

| Шлифование | Предварительное | ||||||

| Чистовое | |||||||

| Тонкое | |||||||

| Притирка | Грубая | ||||||

| Средняя | |||||||

| Тонкая | |||||||

| Отделка абразивным полотном | |||||||

| Обкатывание роликом | |||||||

| Шлифование Суперфиниширование | |||||||

| Внутренние цилиндрические | Растачивание | Предварительное | |||||

| Чистовое | |||||||

| Тонкое | |||||||

| Сверление | |||||||

| Зенкерование | Черновое (по корке) | ||||||

| Чистовое | |||||||

| Развертывание | Нормальное | ||||||

| Точное | |||||||

| Тонкое | |||||||

| Протягивание | |||||||

| Внутреннее шлифование | Предварительное | ||||||

| Чистовое | |||||||

| Калибрование шариком | |||||||

| Притирка | Грубая | ||||||

| Средняя | |||||||

| Тонкая | |||||||

| Шлифование Притирка Хонингование | Нормальное | ||||||

| Зеркальное | |||||||

| Плоскости | Строгание | Предварительное | |||||

| Чистовое | |||||||

| Тонкое | |||||||

| Цилиндрическое фрезерование | Предварительное | ||||||

| Чистовое | |||||||

| Тонкое | |||||||

| Торцовое фрезерование | Предварительное | ||||||

| Чистовое | |||||||

| Тонкое | |||||||

| Торцовое точение | Предварительное | ||||||

| Чистовое | |||||||

| Тонкое | |||||||

| Плоское шлифование | Предварительное | ||||||

| Чистовое | |||||||

| Притирка | Грубая | ||||||

| Средняя | |||||||

| Тонкая |

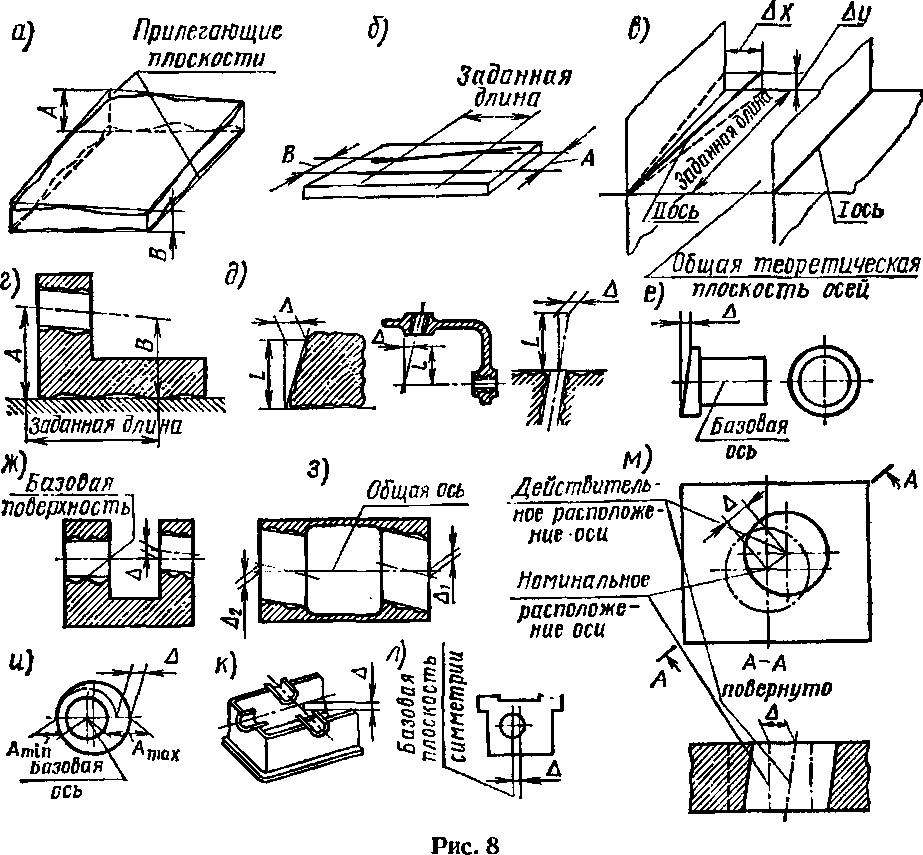

Отклонения формы и расположения поверхностей

Отклонение формы реальной поверхности или реального профиля от формы номинальной (заданной чертежом) поверхности (профиля)

оценивается наибольшим расстоянием Д от точек реальной поверхности (профиля) до прилегающей поверхности (профиля) по нормали к ней.

Прилегающей поверхностью (профилем) называется поверхность (профиль), имеющая форму номинальной поверхности (профиля), соприкасающаяся с реальной поверхностью (профилем) и расположенная вне материала детали так, чтобы отклонение от

нее наиболее удаленной точки реальной поверхности (профиля) в пределах нормируемого участка имело минимальное значение.

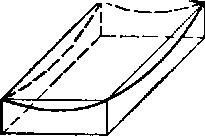

ГОСТ 24642—81 устанавливает следующие отклонения формы поверхностей

Отклонение от прямолинейности в плоскоскости т и. Частными видами этого отклонения являются выпуклость и вогнутость.

Выпуклость— отклонение от прямолинейности, при котором удаление точек реального профиля от прилегающей прямой уменьшается от края к середине (рис. 6, а)\

Вогнутость — отклонение от прямолинейности, при котором удаление точек реального профиля от прилегающей прямой увеличивается от края к середине (рис. 6б).

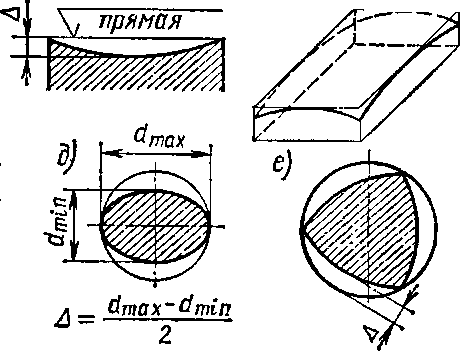

Отклонение от круглости. Частными видами этого отклонения являются овальность и огранка.

Овальность — отклонение от круглости, при котором реальный профиль представляет собой овалообразную фигуру, наибольший dm3X и наименьший dmla диаметры которой находятся во взаимно перпендикулярных направлениях

Огранка — отклонение от круглости, при котором реальный профиль представляет собой многогранную фигур’ (рис. 6, е).

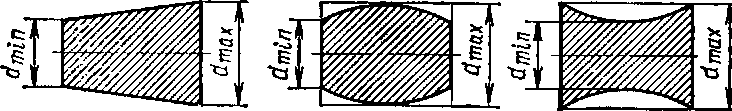

Отклонение профиля продольного сечения характеризует отклонение от прямолинейности и параллельности образующих. Частными видами этого отклонения являются конусоооразность, бочкообразность и седлообразность.

Конусообраность — отклонение профиля продольного сечения, при которое образующие прямолинейны, но не параллельны (рис. 7, а).

Бочкообразность — отклонение профиля продольного сечения, при котором образующие непрямолинейны и диаметры увеличиваются от краев к середине сечения (рис. 7, б).

Седлообразность — отклонение профиля продольного сечения, при котором образующие непрямолинейны и диаметры уменьшаются от краев к середине сечения (рис. 7, в).

Отклонение расположения характеризует отклонение реального расположения рассматриваемого элемента (поверхности, линии, точки) от его номинального (заданного чертежом) расположения. Различают следующие отклонения расположения.

Отклонение от параллельности плоскостей — разность А—В (рис. 8, а) наибольшего и наименьшего расстояний между прилегающими плоскостями на заданной площади или длине.

Отклонение от параллельности прямых в плоскости — разность А—В (рис. 8, б) наибольшего и наименьшего расстояний между прилегающими прямыми на заданной длине.

Отклонение от параллельности осей поверхностей вращения (или прямых в пространстве) — отклонение Да; (рис. 8, в) от параллельности проекций осей на их общую теоретическую плоскость, проходящую через одну ось и одну из точек другой оси.

Перекос осей (или прямых в пространстве) — отклонение Ду (рис. 8, в) от параллельности проекций осей на плоскость, перпендикулярную общей теоретической плоскости и проходящую через одну из осей.

Отклонение от параллельности оси поверхности вращения и плоскости — разность А—В (рис. 8, г) наибольшего и наименьшего расстояний между прилегающей плоскостью и осью поверхности вращения на заданной длине.

Отклонение от перпендикулярности плоскостей, осей или оси и плоскости — отклонение Д (рис. 8, д) угла между плоскостями, осями или осью и плоскостью от прямого угла, выраженное в линейных единицах на заданной длине L.

Торцовое биение — разность Д (рис. 8, е) наибольшего и наименьшего расстояний от точек реальной торцовой поверхности, расположенных на окружности заданного диаметра, до плоскости, перпендикулярной базовой оси вращения. Если диаметр не задан, то торцевое биение определяется на наибольшем диаметре торцевой поверхности.

Отклонение от соосности относительно базовой поверхности — наибольшее расстояние Д (рис. 8, ж) между осью рассматриваемой поверхности и осью базовой поверхности иа всей длине рассматриваемой поверхности или расстояние между этими осями в заданном сечении.

Отклонение от соосности относительно общей оси — наибольшее расстояние Дх; Д2 (рис. 8, з) от оси рассматриваемой поверхности до общей оси двух или нескольких номинально соосных поверхностей вращения в пределах длины рассматриваемой поверхности. За общую ось двух поверхностей принимается прямая, проходящая через эти оси в средних сечениях рассматриваемых поверхностей.

Радиальное биение — разность Д=Лтах—y4min (рис. 8, и) наибольшего и наименьшего расстояний от точек реальной поверхности до базовой оси вращения в сечении, перпендикулярном этой оси.

Отклонение от пересечения — кратчайшее расстояние Д (рис. 8, к) между осями, номинально пересекающимися.

Отклонение от симметричности — наибольшее расстояние (рис. 8, л) между плоскостью симметрии (осью симметрии) рассматриваемой поверхности и плоскостью симметрии (осью симметрии) базовой поверхности.

Смещение оси (или плоскости симметрии) от номинального расположения — наибольшее расстояние Д (рис. 8, м) между действительным и номинальным расположениями оси (или плоскости симметрии) по всей длине рассматриваемой поверхности.

Предельные отклонения формы и расположения поверхностей указывают на чертежах или в технических требованиях. При обозначении на чертеже данные о предельных отклонениях формы и расположения поверхностей указывают в прямоугольной рамке, разделенной на две или три части: в первой части помещают условное обозначение отклонения, во второй — предельное отклонение в миллиметрах и в третьей — буквенное обозначение базы или другой плоскости, к которой относится отклонение.

Нормы точности металлорежущих станков характеризуются наибольшими допускаемыми отклонениями формы и расположения поверхностей обрабатываемых заготовок. Под нормой точности станка следует понимать предельно достижимую точность изготовления детали при выполнении чистовых операций на новом станке или на станке, находящемся в эксплуатации непродолжительное время. Показатели точности, получаемые при различных видах обработки с учетом износа оборудования и приспособлений, погрешностей базирования и других факторов, обычно находятся ниже этих пределов и характеризуют экономически достижимую точность обработки. Экономически достижимая точность обработки поверхности определяется размером затрат, необходимых для применен ния данного способа обработки, которые не должны превышать затрат при любом другом способе, пригодном для обработки этой же поверхности. В качестве примеров можно привести данные о степени точности геометрической формы деталей при обработке на различных станках (табл. 1).

Точность формы и расположения поверхностей характеризуется предельными отклонениями, назначаемыми по ГОСТ 24643—81 при наличии особых требований, возникающих из условий работы, изготовления или измерения деталей. В остальных случаях отклонения формы и расположения поверхностей должны находиться в пределах поля допуска соответствующего размера.

— симметричные поверхности, сопрягаемые по прессовым посадкам,

Допуск размера взаимодействует также с точностью формы и расположения поверхностей. В справочной литературе имеются соответствующие таблицы.

Факторы, влияющие на точность обработки.

В процессе изготовления деталей в результате действия большого числа производственных факторов (колебания припусков заготовок, сил резания, износа инструмента и т. д.) на всех операциях и переходах возникают погрешности (размера, формы, расположения поверхностей относительно друг друга, механических свойств и др.). Поэтому изделия, выполненные по одному и тому же ТП, неизбежно отличаются друг от друга и от проектного „идеального» прототипа по всем характеристикам качества. Это явление называют рассеянием характеристик качества. Рассеяние любого параметра качества характеризуется полем рассеяния w, представляющим собой разность между максимальным и минимальным значениями данной характеристики из партии изделий, и практической кривой распределения (рассеяния) значений этой характеристики.

Некоторые производственные факторы по их воздействию на рассеяние характеристики качества (на образование суммарной погрешности) сопоставимы друг с другом, а их влияние каждого в отдельности невелико. Их трудно выявить и детерминировать, поэтому вклад таких факторов в погрешность изделия (операции) определяют статистически (поле рассеяния и кривую распределения). Погрешности, образованные под воздействием таких производственных факторов, называют случайными.

Наряду со случайно проявляющимися факторами имеются и такие, которые выделяются из общей массы производственных факторов своим доминирующим влиянием. Такие факторы образуют постоянные систематические погрешности характеристики качества, которые имеют одинаковое значение на каждом изделии партии или переменные систематические погрешности, значения которых на деталях различны, но изменения от детали к детали подчинены определенному закону.

Совокупное действие большого числа независимых факторов одного порядка величин, образующих случайные погрешности (поля рассеяния), изучается только на основе статистических законов путем обобщения опытных данных, составления соответствующих таблиц, диаграмм и т. д. Доминирующие производственные факторы можно идентифицировать, исследовать, рассчитать, возникновение погрешностей вследствие их действия предупредить при отладке ТО. Важно отметить, что разделение погрешностей на систематические и случайные весьма условно. Так, например, если вся партия заготовок обработана одним резцом, то погрешность установки резца является систематической погрешностью. Если же на протяжении обработки партии заготовок сменилось несколько резцов, то погрешность установки резца приобретает случайный характер и ее необходимо исследовать статистически.

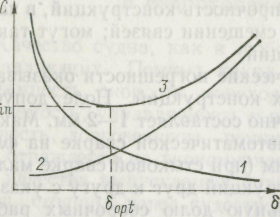

Принципиальная зависимость между точностью изготовления деталей и их себестоимостью приведена на рис. 1.4. Высокая точность соответствует значительным затратам на обработку. По мере понижения требований к точности обработки затраты, а следовательно и себестоимость, снижаются (кривая ).

Рис. 1.4. Определение оптимальной точности изготовления деталей.

õ— величина допуска; õ6орт — оптимальный допуск; С — себестоимость, руб. / 1— себестоимость операций изготовления деталей; 2 — себестоимость сборочных операций; 3 — результирующая кривая себестоимости.

КВАЛИТЕТ

Смотреть что такое «КВАЛИТЕТ» в других словарях:

квалитет — а, м. qualité f., ит. qualita, лат. qualitas, > нем. Qualität. 1. Свойство, качество. Сл. 18. Качество, свойство, доброта; так же звание, достоинстов, чин, состояние.Ян. 1804. Его чин <фельдмаршала> чтоб был неточию муж великаго… … Исторический словарь галлицизмов русского языка

КВАЛИТЕТ — (немецкое Qualitat, от латинского qualitas качество), характеристика точности изготовления изделия (детали), определяющая значения допусков. В машиностроении установлено 19 квалитетов; первые 6 квалитетов применяются для калибров и других особо… … Современная энциклопедия

КВАЛИТЕТ — (от лат. qualitas качество) характеристика точности изготовления изделия (детали), определяющая значения допусков. Для применяемой в России т. н. системы вал отверстие установлено 19 квалитетов. Первые 6 применяются для калибров и других особо… … Большой Энциклопедический словарь

КВАЛИТЕТ — [ Словарь иностранных слов русского языка

Квалитет — (немецкое Qualitat, от латинского qualitas качество), характеристика точности изготовления изделия (детали), определяющая значения допусков. В машиностроении установлено 19 квалитетов; первые 6 квалитетов применяются для калибров и других особо… … Иллюстрированный энциклопедический словарь

Квалитет — Допуск разность между наибольшим и наименьшим предельными значениями (размеров, массовой доли, массы), задаётся на геометрические размеры деталей, механические, физические и химические свойства. Назначается (выбирается) исходя из технологической… … Википедия

квалитет — 3.3.3 квалитет (tolerance grade): Совокупность допусков в стандартизованной системе допусков и посадок, рассматриваемых как соответствующие одному уровню точности для всех номинальных размеров. Источник … Словарь-справочник терминов нормативно-технической документации

квалитет — (от лат. qualitas качество), характеристика точности изготовления изделия (детали), определяющая значения допусков. Для применяемой в России так называемой системы «вал отверстие» установлено 19 квалитетов. Первые 6 применяются для калибров и… … Энциклопедический словарь

Квалитет (степень точности) — совокупность допусков, рассматриваемых как соответствующие одному уровню точности для всех номинальных размеров. Источник: ГОСТ 25346 89. Основные нормы взаимозаменяемости. Единая система допусков и посадок. Общие положения, ряды допусков и… … Официальная терминология

квалитет — квалит ет, а … Русский орфографический словарь

Метрология

Допуски и посадки

Основные понятия о допусках и посадках

Производственный опыт показал, что задачу выбора оптимальной точности можно решить установлением для каждого размера детали (особенно для сопрягаемых ее размеров) пределов, в которых может колебаться ее действительный размер; при этом исходят из того, что узел, в который входит деталь, должен соответствовать своему назначению и не терять работоспособность в требуемых условиях функционирования с необходимым ресурсом.

Номинальным называют основной размер, получаемый из расчета на прочность, жесткость или выбираемый конструктивно и проставляемый на чертеже. Проще говоря, номинальный размер детали получен конструкторами и разработчиками расчетным путем (исходя из требований прочности, жесткости и т. п.) и указывается на чертеже детали в виде основного размера.

Номинальный размер соединения является общим для отверстия и вала, составляющих соединение. По номинальным размерам выполняют в том или ином масштабе чертежи деталей, сборочных единиц и приборов.

Посадки

Действительный зазор будет находиться между указанными пределами, т. е. между максимальным и минимальным зазором. Зазор необходим для обеспечения подвижности соединения и размещения смазки. Чем выше число оборотов и выше вязкость смазки, тем больше должен быть зазор.

В посадках с натягом так выбирают предельные размеры вала и отверстия, чтобы в сопряжении был гарантированный натяг, ограниченный минимальным и максимальным значениями – Nmax и Nmin :

Посадки в системе отверстия и системе вала

Посадки, установленные ЕСДП СЭВ, могут быть осуществлены по системам отверстия или вала.

На промышленных предприятиях в основном применяют систему отверстия, так как она требует меньшего количества режущего и измерительного инструмента, т. е. более экономична. Кроме того, технологически удобнее подгонять вал под отверстие, а не наоборот, поскольку удобнее производить обработку и контрольные измерения внешней поверхности, а не внутренней.

Систему вала, как правило, применяют для наружных колец шарикоподшипников и в тех случаях, когда на гладкий вал насаживают несколько деталей с различными посадками.

Квалитеты

В системе СЭВ для обозначения допусков с указанием квалитетов применяются следующие условные обозначения:

Графическое изображение допусков и посадок

Построение выполняется следующим образом.

От горизонтальной линии, условно изображающей поверхность детали при ее номинальном размере, откладывают предельные отклонения в произвольно выбранном масштабе. Обычно на схемах величины отклонений указывают в микронах, но можно строить поля допусков и в миллиметрах, если отклонения достаточно большие.

На схемах указывают номинальный D и предельные ( Dmax, Dmin, dmax, dmin ) размеры, предельные отклонения ( ES, EI, es, ei ) поля допусков и другие параметры.

Использование всех основных отклонений и квалитетов позволяет получить 490 полей допусков для валов и 489 для отверстий. Такие широкие возможности образования полей допусков позволяют применять ЕСДП в различных специальных случаях. Это является ее существенным достоинством. Однако на практике использование всех полей допусков неэкономично, так как вызовет чрезмерное разнообразие посадок и специальной технологической оснастки.

При разработке национальных систем допусков и посадок на базе систем ИСО из всего многообразия полей допусков отбирают только те поля, которые обеспечивают потребности промышленности страны и ее внешнеэкономические связи.

Поле допуска в ЕСДП СЭВ образуется сочетанием одного из основных отклонений с допуском по одному из квалитетов. В соответствии с этим поле допуска обозначается буквой основного отклонения и номером квалитета, например 65f6; 65e11 — для вала; 65Р6; 65H7 — для отверстия.

Основные отклонения зависят от номинальных размеров деталей и остаются постоянными для всех квалитетов. Исключение составляют основные отклонения отверстий J, К, М, N и валов j и k, которые при одинаковых номинальных размерах, в разных квалитетах имеют различные значения. Поэтому на схемах поля допусков с отклонениями J, К, М, N, j, k, обычно разделены на части и показаны ступенчатыми.

Специфичны поля допусков типа js6, Js8, Js9 и т.д. Они фактически не имеют основного отклонения, поскольку расположены симметрично относительно нулевой линии. По определению основное отклонение – это отклонение ближайшее к нулевой линии. Значит, оба отклонения таких специфических полей допусков могут быть признаны основными, что недопустимо.

Допуски и посадки установлены для четырех диапазонов номинальных размеров:

Средний диапазон является наиболее важным, поскольку применяется значительно чаще.

Обозначение допусков на чертежах

Указания и обозначения на чертежах предельных отклонений формы и расположения поверхностей регламентируются ГОСТ 2.308-79, который предусматривает для этих целей специальные знаки и символы.

С основными положениями этого стандарта, используемыми знаками и символами для обозначения предельных отклонений, можно ознакомиться в этом документе (формат WORD, 400 кБ).

Основные понятия о допусках и посадках

Основные понятия о допусках и посадках

Производственный опыт показал, что задачу выбора оптимальной точности можно решить установлением для каждого размера детали (особенно для сопрягаемых ее размеров) пределов, в которых может колебаться ее действительный размер; при этом исходят из того, что узел, в который входит деталь, должен соответствовать своему назначению и не терять работоспособность в требуемых условиях функционирования с необходимым ресурсом.

Номинальным называют основной размер, получаемый из расчета на прочность, жесткость или выбираемый конструктивно и проставляемый на чертеже. Проще говоря, номинальный размер детали получен конструкторами и разработчиками расчетным путем (исходя из требований прочности, жесткости и т. п.) и указывается на чертеже детали в виде основного размера.

Номинальный размер соединения является общим для отверстия и вала, составляющих соединение. По номинальным размерам выполняют в том или ином масштабе чертежи деталей, сборочных единиц и приборов.

Посадки

Действительный зазор будет находиться между указанными пределами, т. е. между максимальным и минимальным зазором. Зазор необходим для обеспечения подвижности соединения и размещения смазки. Чем выше число оборотов и выше вязкость смазки, тем больше должен быть зазор.

В посадках с натягом так выбирают предельные размеры вала и отверстия, чтобы в сопряжении был гарантированный натяг, ограниченный минимальным и максимальным значениями – Nmax и Nmin :

Посадки в системе отверстия и системе вала

Посадки, установленные ЕСДП СЭВ, могут быть осуществлены по системам отверстия или вала.

На промышленных предприятиях в основном применяют систему отверстия, так как она требует меньшего количества режущего и измерительного инструмента, т. е. более экономична. Кроме того, технологически удобнее подгонять вал под отверстие, а не наоборот, поскольку удобнее производить обработку и контрольные измерения внешней поверхности, а не внутренней.

Систему вала, как правило, применяют для наружных колец шарикоподшипников и в тех случаях, когда на гладкий вал насаживают несколько деталей с различными посадками.

Квалитеты

В системе СЭВ для обозначения допусков с указанием квалитетов применяются следующие условные обозначения:

Графическое изображение допусков и посадок

Построение выполняется следующим образом.

От горизонтальной линии, условно изображающей поверхность детали при ее номинальном размере, откладывают предельные отклонения в произвольно выбранном масштабе. Обычно на схемах величины отклонений указывают в микронах, но можно строить поля допусков и в миллиметрах, если отклонения достаточно большие.

На схемах указывают номинальный D и предельные ( Dmax, Dmin, dmax, dmin ) размеры, предельные отклонения ( ES, EI, es, ei ) поля допусков и другие параметры.

Использование всех основных отклонений и квалитетов позволяет получить 490 полей допусков для валов и 489 для отверстий. Такие широкие возможности образования полей допусков позволяют применять ЕСДП в различных специальных случаях. Это является ее существенным достоинством. Однако на практике использование всех полей допусков неэкономично, так как вызовет чрезмерное разнообразие посадок и специальной технологической оснастки.

При разработке национальных систем допусков и посадок на базе систем ИСО из всего многообразия полей допусков отбирают только те поля, которые обеспечивают потребности промышленности страны и ее внешнеэкономические связи.

Поле допуска в ЕСДП СЭВ образуется сочетанием одного из основных отклонений с допуском по одному из квалитетов. В соответствии с этим поле допуска обозначается буквой основного отклонения и номером квалитета, например 65f6; 65e11 — для вала; 65Р6; 65H7 — для отверстия.

Основные отклонения зависят от номинальных размеров деталей и остаются постоянными для всех квалитетов. Исключение составляют основные отклонения отверстий J, К, М, N и валов j и k, которые при одинаковых номинальных размерах, в разных квалитетах имеют различные значения. Поэтому на схемах поля допусков с отклонениями J, К, М, N, j, k, обычно разделены на части и показаны ступенчатыми.

Специфичны поля допусков типа js6, Js8, Js9 и т.д. Они фактически не имеют основного отклонения, поскольку расположены симметрично относительно нулевой линии. По определению основное отклонение – это отклонение ближайшее к нулевой линии. Значит, оба отклонения таких специфических полей допусков могут быть признаны основными, что недопустимо.

Допуски и посадки установлены для четырех диапазонов номинальных размеров:

Средний диапазон является наиболее важным, поскольку применяется значительно чаще.

Обозначение допусков на чертежах

Указания и обозначения на чертежах предельных отклонений формы и расположения поверхностей регламентируются ГОСТ 2.308-79, который предусматривает для этих целей специальные знаки и символы.

С основными положениями этого стандарта, используемыми знаками и символами для обозначения предельных отклонений, можно ознакомиться в этом документе (формат WORD, 400 кБ).

Что такое квалитет в системе допусков

При проектировании и изготовлении деталей допускается определенное отклонение от первоначально заданных параметров. Допустимые погрешности в размерах, устанавливаемые Международным стандартом, определяются для каждой категории изделий отдельно. Разница предельных значений, на которые могут отклоняться фактические размеры детали, называется допуском, а степень точности ее изготовления относительно проекта — квалитетом. В этой статье мы рассмотрим подробнее, что такое квалитет в системе допусков, а также разберем основные понятия, связанные с нормативами для производства технических элементов.

Основные определения и термины системы допусков и посадок (СДП)

В системе квалитета за основу берется понятие отверстия и вала. Данные определения условно обозначают наружные и внутренние элементы, в том числе и те, которые обладают нецилиндрической формой. Степень и способ подгонки таких деталей друг другу носит название посадки. В рамках производственных стандартов различают три варианта посадки:

1. С зазором — диаметр охватываемой несколько меньше диаметра охватывающего элемента соединения.

2. С натягом — вал при любом варианте исполнения имеет такие размеры, при которых он вставляется в отверстие с определенным усилием.

3. Переходная — форма деталей предусматривает как посадку с зазором, так и посадку с натягом, поскольку области их допусков могут перекрываться.

К вышеприведенным типам относится и термин «допуск посадки», определяемый как сумма допусков вала и отверстия. Также в СДП используются следующие понятия:

• номинальный размер — параметр, от которого отсчитываются отклонения, и служащий для определения предельно допустимых размеров. Для составных конструкций он является общим, определяясь с учетом функциональности деталей;

• действительный размер — фактический параметр произведенной детали. Устанавливается с помощью измерения с допустимой погрешностью;

• предельные размеры — максимальный и минимальный допускаемый параметр одного элемента. Обозначения: Dmax, Dmin – для отверстия, dmax, dmin – для вала;

• верхнее и нижнее отклонение — разница между соответствующими предельными и номинальными значениями;

• нулевая линия — линия, обозначающая номинальную размерную величину. Служит началом отсчета для определения квалитетных значений, как в сторону уменьшения, так и в сторону увеличения;

• поле допуска — очерчивается предельными значениями, будучи ограничиваемым на чертежах линиями верхнего и нижнего отклонения.

Номинальные размеры и отклонения от них

Выточке детали обязательно предшествует создание чертежа, на котором указываются номинальные значения ее параметров. Так как абсолютного соответствия проектировочным данным в практическом исполнении, особенно для двух совмещаемых элементов, добиться невозможно, их изготовление идет с определенной степенью точности.

По общим критериям, меньшее отклонение от заданных габаритов означает больший класс квалитета. Величина несоответствия определяется допуском посадки, который всегда принимает положительные значения вне зависимости от того, в какую сторону от запланированных размеров были смещены поверхности в уже изготовленной детали.

Допуск также можно определить как допускаемый объем стачивания части конструкции при ее механической обработке. Размеры одинаковых деталей в одной партии могут варьировать в пределах, устанавливаемых производственными стандартами согласно своему классу точности.

Таким образом, если деталь была изготовлена с соблюдением предписанных нормативов по допускам, она идет в дальнейшую сборку. В противном случае она считается бракованной.

Для характеристики квалитета размеров тех или иных изделий важна не только точность отдельных составляющих конструкции, но и точность формовки и взаиморасположения их поверхностей. В этом отношении отклонения могут быть последствием деформации или неточности обрабатывающего оборудования, деформации самих деталей, неоднородности материала и других факторов.

В соединениях с заметной подвижностью отклонения могут привести к неравнормерному натягу. Это, в свою очередь, может сделать сопряжение элементов менее прочным и герметичным, а также снизить качество их центровки.

В собранных изделиях погрешности в деталях могут вызвать деформирование узлов, неравномерность в зазорах и сбой в работе всего механизма.

Система посадок как способ эффективного сопряжения поверхностей

Соединение деталей должно быть выполнено таким образом, чтобы узел был как можно более функционален. С этой целью была выработана система эффективных посадок с допусками, определенными, например, для таких механизмов, как зубчатые колеса, муфты, шкивы, поршневые системы и другие.

Тип сопряжения выбирается с учетом функционального назначения узла. Посадки с зазором применяются для подвижных соединений, к примеру, для подшипников, где требуется оставить пространство для свободного хода элементов, а также для смазочного материала. Кроме того, зазор может присутствовать в неподвижных сопряжениях, будучи предусмотренным для свободной и быстрой сборки.

Посадки с натягом используются в конструкциях с требованием высокой точности. Их применяют в механизмах, передающих крутящий момент и радиальные силы, которые не требуют вспомогательного крепления. Это является конструкционным преимуществом, упрощающим конфигурацию и сборку элементов. Данный тип соединения отличается достаточной неподвижностью, появляющейся за счет сил трения, которые возникают при соприкосновении поверхностей.

Натяги со средним квалитетом задействуются при изготовлении втулок, шестерней с большой нагруженностью, червячных колес с валами и прочих.

Переходный тип посадок предназначается для неподвижных сопряжений, которые, однако, можно разобрать, что обеспечивает простой монтаж и демонтаж конструкций. При этом используется дополнительный крепеж в виде болтов, штифтов или шпонок. Комбинированными посадками повышенной точности соединяются шкивы небольшого размера с маховиками, подшипниковые стаканы с корпусами или, например, муфты с валами.

Расчет СДП по квалитетам точности

Принципы допусков и относящихся к ним посадок укладываются в международно стандартизированную систему, иногда обозначаемую сокращением IT (international tolerance). В ней степени точности преобразованы в квалитеты. Всего определяют 19 квалитетов со следующим порядком: 01, 0,1, 2, … 17. При этом реальные величины допусков, выражаемые в микрометрах (микронах), сводятся в таблицу, учитывающую размерные диапазоны обрабатываемых деталей.

В проектной документации, например, можно встретить сокращения типа H7/h6, что подразумевает сопряжение отверстия и вала. Внешний элемент обозначается заглавной буквой, а внутренний — строчной. Цифры же означают квалитет.

В целом квалитеты находят следующие применения:

• IT01-3 – применяются для производства калибровочных инструментов.

• IT4-5 – предназначены для особо точных сопряжений, в которых необходимо добиться предельно однородного зазора или натяга. Детали такой точности обычно входят в состав измерительных устройств с высокоточными зубчатыми передачами и подшипниковыми механизмами.

• IT6-7 – используются для особо важных сопряжений со строгой регламентацией посадок. При этом точно определяемые зазоры и натяги должны обеспечивать идеально выверенный ход, перемещение, герметичность и прочность соединяемых компонентов. К устройствам с этими квалитетами относятся подшипники качения и скольжения, а также шестерни с достаточно высоким уровнем точности.

• IT8-9 – реализуются в основных вариантах посадки, к которым предъявляются не столь строгие требования. Они проектируются для того, чтобы обеспечивать среднеточную сборку и компенсировать допустимую деформацию поверхностей.

• IT10 – применяется в сопряжениях с зазорами, если в них предусматриваются определенные колебания компонентов.

• IT11-12 – предназначаются для так называемой грубой сборки, при которой посадка характеризуется достаточно заметным люфтом. К типичным соединениям с этими квалитетами принадлежат фланцы, крышки прокладочные кольца и другие.

• IT13-17 — используют для элементов, которые не входят в состав каких-либо соединений и, следовательно, не имеют особо принципиального значения в работе устройства.

В СДП принято считать, что допуски в рамках одного квалитета изменяются в соответствии с изменениями погрешности при изготовлении элемента, размер которого и определяет эти изменения.

Установление допусков (IT) осуществляется по формуле

IT = K × i,

где K – число единиц допуска, установленное для каждого квалитета, а i – единица допуска.

Переменные для расчета IT определяются в соответствии со следующей таблицей.

Особенности расчета СДП с помощью размерных цепей

Предполагаемая функциональность детали определяет набор ее параметров в проекте. К примеру, для свободного вращения шестерни нужно задать зазор, отделяющий его от втулки. Величина отступа при этом, как правило, оказывается зависимой от других размерных показателей сопрягаемых компонентов. Эта взаимозависимость образует понятие размерной цепи, которая по определению является комплексом параметров, спроектированных специально для решения конкретной задачи. Можно сказать, что размеры, входящие в такую цепь создают замкнутый контур.

Создавая такие контуры, инженеры стремятся обеспечить надлежащую точность и функциональность изделий. В ходе конструкционной разработки устанавливается связь параметров на отдельных стадиях производственного процесса.

На рисунке 2 показана динамическая зависимость размеров на разных этапах изготовления детали. При этом параметр СΔ получается автоматически при последовательном выдерживании остальных размеров.

Размерная цепь состоит из разных по своим геометрическим характеристикам параметров, которые относительно самой цепи называются звеньями. К таким составляющим можно отнести:

• промежутки между осями и поверхностями;

• мертвые ходы и перекрытия.

По основным правилам построения размерных цепей, прежде всего, необходимо установить замыкающее звено, то есть звено, получающееся после того, как будут выдержаны другие звенья. Эти звенья, называемые составляющими, подразделяются на увеличивающие и уменьшающие, в зависимости от того, увеличивают они или уменьшают замыкающее звено.

Прямые и обратные задачи в определении СДП

При расчете размерных контуров разработчики сталкиваются с двумя типами задач, определяющих конструкторский процесс: прямыми и обратными.

Прямые задачи в качестве вводных данных включают в себя номинальные параметры замыкающего элемента. При их решении конечной целью является определение в основном ключевых значений составляющих звеньев цепи.

Решение задач такого вида осуществляется еще на стадии проектировки изделия. Оно подразумевает выявление исключительно полей допусков. При этом номинальные значения оказываются определенными самой конструкцией продукта, а их правильность должна быть подтверждена проверочным расчетом.

Определенное значение в таких расчетах составляет коэффициент сложности, выражающий вероятность достижения предусмотренного квалитета в обычных условиях производства без привлечения дополнительного финансирования. В этом смысле во внимание принимаются такие факторы, как трудности, связанные с обработкой материала; достижимость квалитетного уровня на штатно работающем оборудовании.

Коэффициенты уровня сложности позволяют установить допустимые погрешности составляющих звеньев за исключением одного, уравнение допусков которого решают в последнюю очередь.

Кроме того, решение может состоять в том, что допуски составляющих звеньев при их равных значениях в проекте одинаково влияют на параметр завершающего звена. Принимая это во внимание, в величинах допусков делаются поправки в зависимости от коэффициента сложности.

Обратные задачи заключаются в нахождении габаритов замыкающего звена при известных значениях допустимых отклонений составляющих звеньев. Решая их, конструкторы верифицируют результаты решений прямых задач.

Способы получения искомой точности начального звена

Для получения требуемых характеристик размерной цепи, в том числе и точных параметров начального компонента, используются следующие методы:

• Полная взаимная заменяемость — при построении цепи составляющие звенья включаются без специального выбора. Метод отличается простотой выявления точности конечного компонента. Он позволяет различным производственным объединениям наладить совместную работу, а также не требует особой квалификации рабочих для осуществления сборочных работ.

• Вероятностный метод — учитывает законы, в соответствии с которыми габариты деталей распределяются по партиям, а также при сборке, случайным образом. Способ делает возможным увеличение допускных полей составляющих звеньев.

• Селективная сборка — подбор элементов ведется по определенным геометрическим или другим характеристикам. Разрешает отбирать детали партиями, регулировать положение компонентов, применять компенсаторы или выполнять другие необходимые действия.

• Пригонка — точность ключевого звена достигают, изменяя габариты звена, определенного как компенсирующее — с него при необходимости снимают некоторый слой материала. На чертежах компенсатор часто обозначается буквой, заключенной в рамку.

• Регулирование — метод похож на пригонку, однако не предусматривает заточку компенсатора. Вместо этого изменяется положение компенсатора или в конструкцию включается специальный элемент с необходимым размером.

Выбирая метод, помогающий получить нужную точность изначального звена, непременно следует учитывать конструкционные особенности устройства, его назначение, затраты на его производство и другие факторы. Оптимальный выбор способа, при котором можно увеличить производительность и сократить расходы, является важным показателем квалификации специалиста и уровня его работы.

Как показывает практика, метод полной взаимозаменяемости является наиболее эффективным, хотя его не всегда можно применить. При этом по возможности лучше избегать пригонки, подбора или регулирования.

Вместе с тем следует отметить, что вероятностный способ зачастую показывает неплохие результаты в экономическом плане. При его применении реализуются граничные, менее затратные квалитеты и минимизируется уровень брака.

СДП — принципиально определяющий фактор для рабочих показателей машин и механизмов. Отлично выверенная точность параметров технических элементов, несомненно является гарантией качества продукции и ее высоких эксплуатационных характеристик. То, насколько точно изготовлены детали, играет важную роль в обеспечении взаимозависимости отдельных узлов и компонентов технических объектов.