Что такое подшипник

Что такое подшипник

Что такое подшипник

Что такое подшипник

Подшипник — механический узел, являющейся частью опор или упоров, которое фиксируют вал, ось, ротор или иную подвижную часть механизма с заданной жёсткостью, предоставляя ей совершение движений, разрешённых конструктором этого механизма в предусмотренных им степенях свободы.

Подшипник фиксирует положение в пространстве, допускает вращение, качение или линейное перемещение (для линейных подшипников) с наименьшим, учитывая физические свойства процесса перемещения, сопротивлением на преодоление сил трения.

Он воспринимает и передаёт нагрузку от подвижного узла на другие части конструкции (возможно – подвижные), чем обеспечивает целостность конструкции механизма, содержащего подвижные и относительно неподвижные части, и его безопасность для окружающих людей, животных и растений.

Понятие подшипника интуитивно. Трение – одно из важнейших свойств физического мира, окружающего нас. В ряде случаев трение необходимо, и человек использует его в своих интересах. Например, обычный гвоздь держится в древесине только за счёт трения. В случаях, когда используется подшипник, задача заключается в минимизации силы трения для того, чтобы обеспечить переход, например, электрической энергии в энергию движения с минимальными потерями.

Силы, нагружающие подшипник, подразделяют на:

· радиальные, действующие перпендикулярно оси подшипника;

· осевые, действующие параллельно оси подшипника.

Кроме того, подшипники подвергаются ударным нагрузкам, вибрациям, химическим и механическим (пыль и пр.) воздействиям со стороны окружающей среды.

Многообразие требований к подшипникам и факторов, воздействующих на них, приводит к огромному разнообразию типов подшипников, их размеров, материалов, используемых для изготовления, смазок и пр.

Ниже кратко описываются широко распространённые группы и типы подшипников.

Подшипники скольжения

Исторически первые подшипники скольжения появились очень давно, в одно время с колесом. Их изготавливали из дерева или камня. Когда появилась бронза, а затем железо, для изготовления подшипников стали использовать эти металлы. Бронзу и сталь используют до сих пор.

В эпоху промышленной революции началось массовое внедрение подшипников скольжения в станках и машинах. Технологии их производства начали быстро развиваться.

Потребности производства и народного хозяйства привели к появлению линейных подшипников скольжения.

Более подробное описание подшипников скольжения приведено в разделе

Подшипники скольжения

Подшипники качения

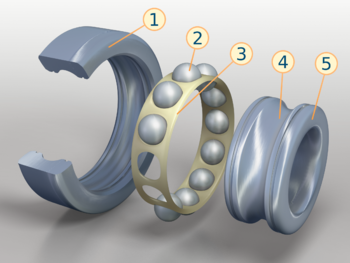

Подшипники качения состоят из:

· двух колец – внешнего и внутреннего, на которых выбраны дорожки – желоба для тел качения. Для упорных подшипников качения дорожки выбираются на торцевых поверхностях колец;

· тел качения. Это могут быть шарики, цилиндры, усечённые конусы, бочкообразные ролики, иглы – цилиндры с большим отношением длины к диаметру и, как правило, с торцами сферической формы; Примеры тел качения, используемых в подшипниках, приведены на рисунке П-1.

· сепаратора, который разделяет тела качения друг от друга, удерживает их на равном расстоянии друг от друга и направляет их движение. Некоторые типы подшипников не имеют сепаратора. Они имеют большее количество тел качения, что повышает их грузоподъёмность. Но допустимые частоты вращения бессепараторных подшипников заметно ниже из-за большего момента сопротивления вращению;

· уплотняющих шайб, которые защищают смазку тел качения, воздействия на них и желоба от факторов окружающей среды. Не все типы подшипников выпускаются с шайбами – уплотнителями.

Рисунок П-1. Формы тел качения, используемые в подшипниках качения.

В процессе работы тела качения катятся по желобам колец, одно из которых в большинстве случаев неподвижно относительно основного механизма. Нагрузка распределяется на тела качения неравномерно. Распределение нагрузки зависит от величины радиального зазора в подшипнике и от точности геометрической формы его деталей.

Подшипник качения – высокотехнологичное изделие, т.к. все его детали должны быть изготовлены с высочайшей точностью и из высококачественных материалов, что в совокупности гарантирует, что рабочие параметры подшипника некоторого типа будут стабильны для любого его экземпляра.

В некоторых механизмах для уменьшения габаритов, повышения точности и жёсткости конструкции используют совмещённые опоры, т.е. дорожки качения выполняют непосредственно на валу и (или) на поверхности корпусной детали.

Подшипник качения – это планетарный механизм. В нём преимущественно возникает трение качения. Потери, возникающие из-за трения скольжения между телами качения и сепаратором, малы.

При прочих равных условиях трение качения меньше, чем трение скольжения. Поэтому, при прочих равных условиях, потери на трение в механизме, использующем подшипники качения, будут меньше, а износ узлов установки валов будет ниже.

Закрытые подшипники качения (имеющие защитные уплотняющие шайбы или крышки), как правило, не требуют замены (пополнения) смазки в течение всего периода эксплуатации. Открытые подшипники качения чувствительны к загрязнениям, поступающим из окружающей среды и к попаданию инородных тел. Если требования к окружающей среде, в которой должен эксплуатироваться подшипник, нарушаются, то он может разрушиться существенно быстрее, чем это определено его рабочими характеристиками.

Подшипники качения: конструкция и классификация

Наиболее широко распространённые типы подшипников качения состоят из двух колец, элементов (тел) качения и сепаратора. В зависимости от направления основной нагрузки, которую несёт подшипник, их разделяют на радиальные и упорные. Если подшипник приспособлен для работы в условиях как радиальной, так и осевой нагрузок, то его называют радиально-упорным подшипником. В зависимости от формы элементов качения подшипники делятся на шариковые подшипники и роликовые подшипники. Применяются тела качения самых разнообразных форм, рисунок ПК-1.

Количество признаков, по которым осуществляется классификация подшипников качения, велико. Основными признаками являются следующие:

· По виду тел качения – шариковые и роликовые. Роликовые тела качения, в свою очередь могут быть цилиндрами, «бочками», усечёнными конусами, или иглами, т.е. цилиндрами с большим отношением длины цилиндра к его диаметру. В игольчатых подшипниках обычно используются цилиндры с торцами, которым придается форма полусферы.

· По типу воспринимаемой нагрузки – радиальные, радиально – упорные, упорно – радиальные, упорные, линейные. Радиальные подшипники в состоянии воспринимать только радиальные нагрузки. В случае возникновения осевой нагрузки радиальный подшипник не предотвращает смещения оси (внутреннего кольца, вала) подшипника относительно его внешнего кольца. Радиально – упорные подшипники фиксируют движущиеся части механизма в двух направлениях – по радиусу и вдоль оси вращения. Упорно – радиальные подшипники рассчитаны, прежде всего, на компенсацию усилий, действующих вдоль оси подшипника, в то же время они в состоянии воспринимать серьёзные усилия, действующие на механизм поперёк оси вращения. Упорные подшипники компенсируют усилия вдоль оси подшипника. Очевидно, что упорно – радиальные и упорные подшипники отличает «тонкая грань», заданная некоторым параметром; не может быть упорного подшипника, который не противостоит хотя бы небольшим радиальным нагрузкам. Линейные подшипники – обобщенное название механизмов, которые обеспечивают плавное управляемое движение каретки или втулки вдоль направляющего вала с малыми потерями энергии на трение между направляющей и кареткой. Такие подшипники находят всё более широкое применение в робототехнике, медицинском оборудовании и пр.

· По количеству рядов тел качения – однорядные, двухрядные, многорядные. Наиболее распространены однорядные и двухрядные подшипники.

· По способности компенсировать угловые отклонения валов (роторов). Любой вращающийся ротор создаёт радиальные биения в подшипниках, на которых он установлен. Если ротор массивен, например, состоит из дисков турбины, крайне трудно сбалансировать вращающуюся часть механизма (ротор или вал) относительно оси вращения. Другая трудность – обеспечить точную соосность колец подшипников и вала. При размещении «несбалансированного» ротора в «жестких» и к тому же несоосных подшипниках неизбежно возникнут вибрации и дополнительные напряжения на поверхностях трения тел качения и дорожек колец подшипников. Это ускоряет процесс выхода из строя подшипниковых узлов и всего механизма в целом. Поэтому, помимо обычных «несамоустанавливающихся» жестких подшипников, появились «самоустанавливающиеся». За счет двух рядов тел качения и специальной формы направляющих бороздок самоустанавливающиеся подшипники менее чувствительны к несоосности колец подшипника и вала, а также к его биению.

Классификацию можно продолжить – подшипники могут быть выполнены с сепараторами, обеспечивающими дополнительную фиксацию тел вращения между кольцами подшипника на равном расстоянии друг от друга в плоскостях, перпендикулярных оси вращения подшипника, подшипники могут иметь различную высоту колец, могут снабжаться уплотнителями, предохраняющими попадание на трущиеся поверхности механизма подшипника соединений и частиц из окружающей среды, а также сохраняющими в подшипнике смазку, уменьшающую трение. На кольцах могут быть выполнены пазы для обеспечения фиксации подшипника в подшипниковом узле и (или) отверстия для подачи и удаления смазки и пр.

Существуют десятки типов подшипников качения, тысячи их разновидностей, исполнений. Количество моделей исчисляется тысячами. Терминология, применяемая для обозначения деталей, входящих в состав подшипников, проиллюстрирована на рисунках П-3 – П-8. Классификация подшипников, в силу многообразия их видов и типов, является непростым делом. Один из вариантов классификации приведён в таблице П-1.

Таблица П-1. Классификация подшипников качения.

Тип тела вращения

Название вида подшипника

Количество рядов тел вращения

Подшипники

Подшипники — одно из ключевых изобретений, которое определило путь развития промышленности. Самый простой подшипник состоит из двух колец, вставленных одно в другое и предназначенное для поддержания и направления вращающегося вала.

Основные типы

Все подшипники могут быть разделены на две основные группы – подшипники качения и скольжения. Конструкция первых состоит из

Задача, которую призваны решать подшипники любого типа – это снижение трения между вращающимся и стационарными узлами агрегата. Это необходимо для снижения потерь энергии, нагрева и износа деталей, вызываемыми силой трения.

Подшипники скольжения

Сферические подшипники скольжения

Этот узел обычно выполняют в виде массивной опоры, изготовленной из металла. В ней проделывают отверстие, куда вставляют втулку или вкладыш, выполненный из материала с низким коэффициентом трения.

Для повышения эффективности работы этого узла и снижения трения в него вводят жидкую или плотную смазку. Это приводит к тому, что вал отделяется от втулки пленкой маслянистой жидкости. Эксплуатационные параметры подшипника скольжения зависят от следующих параметров:

Для обеспечения смазывания подшипника можно использовать любую вязкую жидкость – масло, керосин, эмульсии. В некоторых моделях подшипников скольжения для смазки применяют газы. Кроме, перечисленных материалов применяют и твердые, иногда их называют консистентные, смазки.

В некоторых конструкциях подшипников предусмотрена принудительная система смазки.

Подшипники качения

Внешний вид подшипника качения

В подшипниках этого типа трение скольжение подменяется трением качения. Благодаря такому решению происходит существенное снижение трения и износа.

Подшипники качения имеют разнообразные конструкции и размеры. В качестве тел вращения могут быть использованы шарики, ролики, иголки.

Шарикоподшипники

Шарикоподшипники являются самым распространенным типом подшипников. Он состоит из двух колец, между которыми устанавливают сепаратор с предустановленными шариками определенного размера. Шарики перемещаются по канавкам, которые, при изготовлении тщательно шлифуют. Ведь для полноценной работы подшипника необходимо, чтобы шарики не проскальзывали, и при этом у них была существенная площадь опоры.

Сепаратор, в который устанавливают шарики, обеспечивает их точное положение и исключает какой-либо контакт между ними. Производители выпускают изделия, которые укомплектованы двухрядными сепараторами.

Подшипники этого класса применяют при довольно небольших радиальных нагрузках и большом количестве оборотов рабочего вала.

Роликоподшипники

В подшипниках этого класса в качестве тел вращения применяют ролики различной формы. Они могут иметь форму цилиндров, усеченных конусов и пр. Производители освоили выпуск широкой номенклатуры роликовых подшипников с разными размерами колец и тел вращения.

Конический роликоподшипник используют для работы при наличии разнонаправленных нагрузках (осевой и радиальной) и больших оборотах на валу. Конструктивно роликовый подшипник похож на шариковый. Он также состоит из двух колец, сепаратора и роликов. Размеры роликовых подшипников определены в ряде стандартов, которые имеют силу в нашей стране. Например, ГОСТ 8328-75 определяет конструкцию, маркировку и размеры подшипников с короткими роликами. А ГОСТ 4657-82 регламентирует размеры и конструкцию игольчатых подшипников. То есть на каждый вид подшипников существует свой ГОСТ.

В этих нормативных документах приведены таблицы размеров подшипников, которыми должны руководствоваться конструкторы, при проектировании таких узлов.

Кстати, для облегчения жизни проектировщиков разработаны и успешно применяются справочники подшипников, в которых изложены принципы расчетов подшипниковых узлов, указаны размеры самих изделий и сопровождающих деталей, например, размеры заглушек.

Смазка

Эксплуатационный срок работы подшипников определяется износом тел качения и дорожек, расположенных в кольцах. Для продления срока службы подшипников применяют смазку, она может быть жидкой, например, в коробках передач станочного оборудования, или консистентной (твердой).

Кроме износа деталей подшипника, не последнюю роль играет и рабочая температура в узле. Вследствие нее может происходить неравномерная тепловая деформация. Это может привести к повышению частоты проскальзывания, и снижается твердость материала, из которого они изготовлены.

Производители выпускают подшипники с закрытыми сепараторами. В такие изделия еще на стадии производства закладывают твердую смазку, которая гарантировано проработает весь ресурс.

Разновидности подшипников скольжения

Всего размеры и основные характеристики подшипников скольжения, изложены в соответствующих ГОСТ. Всего их насчитывается порядка шести десятков. Например, ГОСТ 11607-82 нормирует требования к разъемным корпусам подшипников скольжения, а ГОСТ 25105-82, предъявляет требования к вкладышам, которые устанавливают в корпуса подшипников скольжения.

Классификация подшипников скольжения

Изделия этого типа можно разделить на следующие основные типы:

Кроме того, подшипники можно различать по конструкции:

Нельзя забывать и о количестве точек подачи масла. Существуют подшипники с одним и несколькими клапанами. Кроме, приведенных классов можно назвать еще один – по возможности регулирований подшипника.

Конструкция подшипников скольжения не отличается сложностью. В состав конструкции могут входить два кольца. Одно из них (внутреннее) вращается в процессе работы. Вместо, тел вращения в устройствах этого типа применяют втулки, изготовленные из антифрикционных материалов. Для повышения эффективной работы в подшипники закачивают смазочные материалы.

Существуют два типа подшипников скольжения — гидростатические и гидродинамические. В изделиях первого типа смазка подается от масляного насоса. Вторые в этом плане удобнее, они сами могут выступать в роли насоса. Смазка будет поступать в них за счет разности давления между его компонентами.

Подшипники скольжения могут иметь, сферическое, упорное и линейное исполнения. Первые подшипники применяют в тех узлах, где преобладают низкие скорости вращения вала. Главное достоинство такого исполнения подшипников – это возможность передавать вращение даже при значительных перекосах валов.

Подшипники упорного исполнения применяют для работы там, где преобладают поперечные усилия. Довольно часто их монтируют в турбинах и паровых машинах.

Подшипники линейного исполнения исполняют роль направляющих. Кстати, их особенностью можно назвать их бесперебойную работу даже при постояннодействующих радиальных усилиях.

Подшипник линейного исполнения

Многолетняя, если не многовековая практика использования подшипников скольжения позволяет сделать выводы о достоинствах и недостатках этих конструкций.

Между тем, подшипникам скольжения присущи и определенные недостатки.

Стандарты подшипников скольжения

Одно из отличий подшипников от других типов деталей, применяемых в промышленности – это то, что они все стандартизированы. Выше было отмечено что на продукцию этого класса действует 60 ГОСТ, и это не считая ТУ и другой нормативной документации.

ГОСТ не только нормирует конструкцию и размеры подшипников, но и порядок их обозначения на чертежах, в спецификациях и другой рабочей документации.

Кроме того, ГОСТ на технические условия подшипников регламентирует параметры допусков и посадок, которые обязаны соблюдать производители.

Маркировка

Маркировка подшипников – это параметры, которые показывают рабочие диаметры изделия (внутренний и внешний), конструктивные особенности. Все эти данные закодированы в наборе цифр и буквенных символов. Порядок кодировки, детальная расшифровка регламентирована в ГОСТах на подшипниковую продукцию. Так, кодировка шариковых и роликовых подшипников однорядных приведена в ГОСТ 3189-89.

В закодированном наименовании подшипника содержатся следующие данные:

Кстати, важно понимать, что на территории нашей страны применяют две системы обозначения подшипников – ГОСТ и ISO.

Пример расшифровки маркировки на подшипниках

Маркировка может быть нанесена на одно из колец. Если подшипник закрытого типа то маркировку наносят на уплотнение или защитном кольце.

Классы точности подшипников

Класс точности подшипника – это показатель, который характеризует максимальные отклонения значения размеров подшипника от номинала.

В некоторых устройствах при выборе подшипника потребитель руководствуется ценой на него, а остальные параметры для него не так критичны. В некоторых других случаях потребитель выбирает подшипник исходя из предельной скорости вращения, при которой не будут, проявляются такие явления, как вибрация и пр. Такие довольно жесткие условия предъявляются к изделиям, работающим на транспорте, станочным узлам, робототехнических комплексов.

В машиностроении существует зависимость между точностью обработки и ее стоимостью. То есть, чем точнее деталь, тем больше ее конечная цена.

Разделение подшипников по точности позволяет подобрать такое изделие, которое будет отвечать требованиям, которые предъявляет проектировщик и в то же время с приемлемой для потребителя ценой.

Класс точности описывает точность производства изделий. Для регулировки этого параметры существуют нормативы, определенные в ГОСТ и ISO. В них определены допуски на все размеры – диаметры, ширину, фаски и пр.

Назначение подшипников качения

Подшипники качения предназначены для поддержки вращающихся валов. Они нашли свое применение в машинах, разного типа, например, в подъемно-транспортных устройствах, технике, применяемой в сельском хозяйстве, судовых двигателях.

Магнитные подшипники

Магнитные подшипники, которые все чаще применяют в различных машинах и механизмах работает на основании принципа магнитной левитации. В результате реализации этого принципа в подшипниковой опоре отсутствует контакт между валом и корпусом подшипника. Существуют активное исполнение и пассивное.

Активные изделия уже в массовом производстве. Пассивные, пока еще находятся на стадии разработки. В них, для получения постоянного магнитного поля применяют постоянные магниты типа NdFeB.

Использование магнитных подшипников предоставляет потребителю следующие преимущества:

Бесконтактный магнитный подшипник

В то же время использование таких узлов влечет за собой некоторые сложности, в частности:

В случае пропадания магнитного поля, механизм неизбежно понесет повреждения. Поэтому для бесперебойной и безаварийной работы проектировщики применяют так называемые страховые подшипники. Как правило, в качестве страховочных применяют подшипники качения. Но они в состоянии выдержать несколько отказов системы, после этого требуется их замена, так будут изменены их размеры.

Создание постояннодействующего, а главное, устойчивого, магнитного поля сопряжено с созданием больших и сложных систем управления. Такие комплексы вызывают сложности с ремонтом и обслуживанием подшипниковых узлов.

Излишнее тепловыделение. Оно обусловлено тем, что обмотка нагревается в результате прохождения через нее электрического тока, в некоторых случаях, такой нагрев недопустим и поэтому приходится устанавливать системы охлаждения, что, разумеется, приводит к усложнению и удорожанию конструкции.

Где используются устройства скольжения

На самом деле сложно найти механизм, в котором не установлены подшипники скольжения. Даже на атомных подводных лодках, на подшипниках этого типа устанавливают гребные валы. Подшипники скольжения нашли широкое применение в станкостроении. В частности, в них устанавливают валы, по которым перемещается суппорт, резцедержатель и другие составные части станка.

Классификация подшипников качения

К подшипникам качения относят:

Все они характеризуются высокими параметрами износостойкости и возможностью работы в условиях разнонаправленных нагрузок – осевых и радиальных.

Характеристики подшипников качения

К основным характеристикам подшипников качения можно отнести следующие:

Угловая скорость, подшипники качения могут показывать высокие значении этой скорости, особенно если сепараторы выполнены из цветного металла или полимеров.

Перекос вала. Допустимо то, что перекос может достигать от 15’ до 30’. Кроме того, подшипники качения способны воспринимать небольшие осевые усилия. Она не должна превышать 70% от неиспользуемой радиальной грузоподъемности.

Подшипники качения показывают минимальные потери на трение.

Каталог импортных подшипников FAG, INA, SKF, NSK, TIMKEN и др.

В мировой экономике подшипниковая отрасль занимает отдельное место, во много это обусловлено значимостью продукции ей выпускаемой.

В нашей стране такую продукцию выпускают на специализированных подшипниковых заводах. Но, в последнее время существенно увеличен импорт подшипников из рубежа. Их поставляют из разных стран мира – США, КНР, Германии и пр.

Для ознакомления с номенклатурой поставляемой продукции достаточно ознакомиться с каталогами подшипников, которые предлагают потребителям зарубежные производители — FAG, INA, SKF, NSK, TIMKEN и многие другие. Достаточно одного взгляда и можно понять всю величину номенклатуры предлагаемых подшипников.

Но при заказе импортной продукции необходимо понимать, что подшипники, поступающие из-за границы, должны соответствовать требованиям наших нормативов и иметь документы, подтверждающие их качество и безопасность в эксплуатации. Подшипники очень часто поделывают. Рекомендуем покупать подшипники только у авторизированных поставщиков.

Подшипники: определение, классификация, виды и назначение

Функционал подшипников очень широк. Они незаменимы для обеспечения надежной фиксации, легкого вращения или качения, уменьшения трение между двумя частями конструкции. Простое изобретение является одним из ведущих в промышленности и используется повсеместно. От его качества во многом зависит работоспособность и износостойкость машины. Многообразие таких сборочных узлов также велико, как и назначение. Что это такое – подшипник, какие виды существуют и их классификация по основным признакам, мы расскажем в этой статье и покажем фотографии.

Что представляет собой опора

По своей сути деталь является основой узла сбора. Ее основная функция состоит в том, чтобы обеспечивать надежный упор и поддерживать определенную подвижную часть конструкции. То, насколько жесткой будет такая фиксация, зависит от устройства, материала и многих других факторов.

Закрепление положения в пространстве позволяет обеспечить вращательные движения, качение при минимальном сопротивлении. Так нагрузка передается от подвижной части агрегата к другим, сохраняя износостойкость.

Какие бывают виды и типы подшипников

Все сборочные узлы можно классифицировать по принципу работы. Две основные группы составляют приборы, обеспечивающие покачивание и скольжение. Именно их чаще всего используют в машиностроении. Первая может быть представлена шариковыми и роликовыми устройствами.

Отдельное внимание заслуживают магнитные конструкции. Принцип их работы отличен от остальных, и используют их реже. К тому же в силу функциональных особенностей они должны сопровождаться запасными узлами.

Подшипники – это детали, помогающие получать от машины максимальный КПД, сохраняя ее работоспособность без специального ремонта и обслуживания.

Опоры скольжения

Эта группа деталей позволяют свободно скользить при трении двух соприкасающихся поверхностей. При этом используются разные смазки – масла, вода, химические вещества, графит и некоторые газы. Конструктивно такие приспособления могут быть как целостными, так и разборными. Производятся в комплекте со втулкой и соединяющей частью.

Устройства по типу качения

Такие узлы делают в виде двух колец, тел, обеспечивающих эффект покачивания, и сепаратора. Изготавливаются согласно установленной стандартизации, что позволяет использовать их в большинстве автомобилей, сложной технике и самолетах.

Шарикоподшипники

Функционально входят в группу узловых частей, работающих по принципу качения. Шариковые тела располагаются на поверхности наружных колец деталей. Во время работы создают небольшой момент трения, а значит практически не ограничивают скорость вращения.

Роликоподшипники

Входят в группу качения, но в их основе шарики заменены на ролики. Это позволяет им выдерживать гораздо большие нагрузки. Такая работоспособность высоко ценится при конструировании промышленных станков и железнодорожном строении.

Магнитные опоры

Работают по принципу левитации притяжения, обеспечивая полную бесконтактность двух соседних частей. Могут использоваться в условиях агрессивной окружающей среды, но пока не так распространены, как уже перечисленные виды. Если не подстраховывать такую конструкцию другой, более традиционной, можно в одночасье потерять всю машину.

Подшипники скольжения

Основная задача таких деталей – обеспечивать свободное трение между двумя сопряженными участками. Использовать их можно как для подвижных, так и для неподвижных поверхностей, что значительно увеличивает функциональные возможности применения.

Разновидности опорных узлов скольжения

Этот тип узловой части может быть разъемным и целостным. Первый состоит из двух вкладышей, установленных в полуотверстия основания и крышки. Они могут иметь толстую или тонкую стенку относительно наружного диаметра. Толщину определяет используемый материал. Например, тонкостенные чаще всего делают из легкой малоуглеродистой стали. Конструкция неразъемного предполагает особую сборку, при которой в детали высверливается отверстие, в которое запрессовывается металлическая втулка.

Разновидности

Наиболее распространенной является классификация, основанная на способности восприятия нагрузки по направлению. В этом случае устройства разделяют на 3 группы:

Существуют и еще несколько вариантов разделения узлов, но они являются скорее второстепенными.

Стандарты опор скольжения

Качество изготовления деталей, используемый в работе материал и другие условия производства описаны в Межгосударственном стандарте ISO и ГОСТе. Первый – соответствует международным требованиям, действующим в 165 странах мира. Второй – является внутренним для Российской Федерации. Все узловые части, представленные компанией «МПласт», проходят обязательную сертификацию на соответствие заявленным правилам.

Смазки подшипников скольжения

Этот вид призван обеспечивать свободное трение между двумя частями конструкции. Для нормальной работы используется один из 4-х типов смазочных материалов:

Преимущества и недостатки

Среди плюсов можно выделить их высокую надежность при работе на большой скорости и небольшие размеры. Что касается минусов, то отметим необходимость постоянной регулировки количества смазки, пониженный КПД и производство из дорогих материалов.

Где применяются устройства

Сфера применения приборов широка. Довольно часто их используют в высокоскоростной аппаратуре, паровых и турбинных установках, в оборудовании систем навигации и других точных приборах.

Подшипники качения

Эти узловые опоры состоят из двух колец, но кроме них, в основе всегда есть тела, обеспечивающие покачивание, и сепаратор. На внутренней поверхности расположены желоба, выполняющие роль дорожек. В редких случаях сепаратор может отсутствовать, но тогда и уровень сопротивления становится выше.

Назначение

Основная цель устройств – служить упором для вращающихся частей механизмов. Именно поэтому они являются более популярными, чем узлы, обеспечивающие скольжение. Используются в электрических машинах и других конструкциях, где необходимо обеспечить износостойкость, длительную работу без смазки.

Классификация

Такие детали могут разделяться по нескольким признакам, но самым распространенным является деление по форме тел и приему нагрузки. К первой группе относятся уже упоминаемые ранее шариковые и роликовые узловые опоры. Вторая схожа с делением подшипников скольжения по типу нагрузки.

Технические характеристики

Для выбора того или иного устройства необходимо учесть несколько основных параметров. Самыми важными являются:

Подобрать необходимую деталь в соответствии со всеми характеристиками предлагает компания «МПласт». В нашем ассортименте представлены самые разные подшипники, подходящие для любых механизмов.

Преимущества и недостатки

Главными плюсами являются: небольшая стоимость и массовое производство. При необходимости их легко можно заменить, а значит монтаж и обслуживание машин станет более удобным. Смазочные материалы используются в небольших количествах, что позволяет не тратить много времени на уход за механизмами.

К недостаткам относят:

Несмотря на существенные недостатки, сегодня они являются самыми популярными во всем мире.

Шарикоподшипник

В качестве тела, обеспечивающего покачивание, в этом типе деталей используются шарики, свободно перемещающиеся по дорожкам. Применяются для вращающихся конструкций, в которых не нужно сильное трение между двумя движущимися частями.

Описание

Узел состоит из 2 колец, изготовленных из стали. Вместе они образуют некое «ложе» для шариковых тел. При этом внутренняя часть устройства фиксируется на валу, а наружная – на опоре. При всей простоте конструкции, они широко распространены в промышленности.

Разновидности

Какие бывают типы подшипников с шариковыми телами, можно предположить исходя из общей классификации. Как и большинство деталей качения их разделяют на: радиальные, упорные и с 4-х точечным контактом. Особенность последних заключается в способности воспринимать нагрузку в двух направлениях оси или одновременную комбинированную и осевую с одной стороны.

Применение

Разные виды применяют в электродвигателях и различной бытовой технике, в станках для обработки дерева, в медицинском оборудовании, станочных шпинделях и насосах. Шариковые с 4-х точечным контактом широко распространены в редукторах.

Роликовые подшипники и их разновидности

По своему строению эти опоры схожи с предыдущим типом, но вместо шариков здесь используется тело, по форме напоминающее ролик. Так прибор может принимать на себя более серьезную нагрузку.

Описание

Конструкция разработана таким образом, что она показывает стойкость к радиальному давлению, но при этом скорость прохождения ролика по дорожке ничуть не уступает шарикоподшипникам. Единственное, на что следует обратить внимание – осевая нагрузка. Чтобы сделать устройство более устойчивым к ней, элемент качения заменяют на конический.

Классифицируют этот тип по используемому телу. Отдельно выделяют:

Применение

Роликоподшипники часто используют в насосах, мощных редукторах, в железнодорожной промышленности и автопроме. Все виды роликовых подшипников в картинках представлены на сайте mirpl.ru.

Магнитные опорные узлы

В отличие от других, такое устройство работает на принципе магнетической левитации. Это обеспечивает полную бесконтактность между двумя частями конструкции.

Описание

Элементы выполнены таким образом, что вал парит, не соприкасаясь с другими поверхностями. Для обеспечения надежной работы предусмотрено большое количество датчиков, координирующих все движения.

Разновидности

Выделяют две группы: активные и пассивные. В первый состав входит непосредственно подшипник и электронная система. Работа второй группы строится за счет присутствия постоянных магнитов. Они менее устойчивы, чем в случае с электронной системой контроля, поэтому применяются гораздо реже.

Применение

Использовать такие устройства можно в газовых центрифугах, турбомолекулярных насосах, в различных электромагнитных подвесах, в криогенной технике, в вакуумных приборах и других сложных механизмах.

Преимущества и недостатки

В качестве плюсов выделим износостойкость деталей и возможность их использования в агрессивной окружающей среде, в том числе в космосе. Минусы проявляются в нестабильности магнитного поля, из-за которого дополнительно в механизм встраиваются традиционные устройства качения или скольжения.

Другие виды

Рассмотрим еще несколько типов узловых опор, отличающихся некоторыми функциональными особенностями.

Конические подшипники

Это разновидность роликовых, но тело здесь изготавливается в виде конуса и устанавливается на дорожку под углом. Прекрасно справляются как с радиальными, так и с осевыми нагрузками.

Самоустанавливающиеся двухрядные

Отличаются от других низким трением, что делает возможным их эксплуатацию на самых высоких скоростях. Устанавливаются на коническую или цилиндрическую шейку вала.

Игольчатый тип

Здесь в качестве тела качения выступает тонкий и длинный ролик. Элементы выглядят более компактными, но при этом обеспечивают большую производительность и надежность, экономичны в использовании.

Упорные шарикоподшипники

Основное назначение – восприятие осевых нагрузок. Относится к группе шариковых опор, поэтому внешне полностью соответствует именно им.

Сферические

Обеспечивают слабое трение. В конструкцию входит одновременно два ряда роликов, расположенных симметрично.

Термостойкие

Предназначены для работы в жарких условиях. Отличаются надежностью и простотой эксплуатации.

Плавающая узловая опора

Позволяет валу перемещаться линейно. Воспринимает на себя только радиальную нагрузку. Легко регулируется и прост в эксплуатации.

Скоростные устройства

Обеспечивает нормальное качение на высоких оборотах. Отличаются отлчным качеством и износостойкостью.

Шпиндельный

Имеет хорошую грузоподъемность. Часто используется в вентиляторах, мощных насосах и станках, поскольку хорошо работает на значительных оборотах.

Высокоточные

Имеют высокие эксплуатационные характеристики, благодаря которым часто используются в авиастроении, космонавтике и военной промышленности.

Закрытые

Оснащается уплотнителями, закрывающими открытое пространство. Это позволяет увеличить износостойкость в сложных условиях.

Фланцевые подшипники

Встроенный фланец повышает надежность крепления, чтобы деталь выдерживала большие нагрузки.

Опорные

Воспринимают тяжесть вдоль оси вращения. Сфера применения сильно ограничена, поэтому встречается реже, чем другие варианты.

Устройства линейного перемещения

Обладают высокими рабочими качествами при минимальном трении.

Маркировка

Код состоит из 3-х частей, каждая из которых представляет информацию о детали. Первая дает представление о конструкции узла, вторая – о размере, а третья – о диаметре. Маркируются приборы в соответствии с установленным международным стандартом.

Классы точности

В России все опорные узлы имеют маркировку в соответствии с одним из классов, соответствующих требованиям ГОСТ. Каждый тип изделий имеет собственную классификацию.

Что такое подшипник

Ваш обозреватель не поддерживает встроенные рамки или он не настроен на их отображение.

| Что такое подшипники и их основные разновидности

Мы не несем ответственности за непосредственный, опосредственный или непреднамеренный ущерб, нанесенный в результате использования информации представленной в данной статье.

При любом использовании данного материала ссылка на него обязательна!

Основные разновидности подшипников

Подшипники выполняют функции опор осей и валов

Подшипник линейного перемещения

В настоящее время широко находят применение подшипники:

По виду трения различают:

Подшипники скольжения

Принципиальная схема опоры с подшипником скольжения

Подшипник скольжения представляет собой корпус, имеющий цилиндрическое отверстие, в которое вставляется вкладыш или втулка из антифрикционного материала ( часто используются цветные металлы ), и смазывающее устройство. Между валом и отверстием втулки подшипника имеется зазор, который позволяет свободно вращаться валу. Для успешной работы подшипника зазор предварительно рассчитывается.

Примеры смазочных канавок в подшипниках скольжения

В зависимости от конструкции, окружной скорости цапфы, условий эксплуатации трение скольжения бывает:

граничным – поверхности вала и подшипника соприкасаются полностью или на участках большой протяженности, причем смазочный материал в виде тонкой пленки ;

Виды смазки подшипников скольжения

Основные виды смазки

Смазочные материалы и материалы для создания смазочных покрытий. Варианты смазки

— в виде чешуйчатых пленок из MoS 2 и графита;

— в виде неметаллических пленок из диоксида титана, фтористого кальция, стекла, оксида свинца, оксида цинка и оксида олово,

— в виде пленки из мягких металлов: свинца, золото, серебра, индия, меди и цинка,

— в виде самосмазывающихся композитов из нанотрубок, полимеров, углерода, графита и металлокерамики,

— в виде чешуйчатых пленок из углеродных составов: фторированного графита и фторид графита;

— полимеры: PTFE, нейлон и полиэтилен,

— жиры, мыло, воск (стеариновая кислота),

— керамика и металлокерамика.

— Гидродинамическая смазка: толстослойная и эластогидродинамическая;

— гидростатическая смазка;

— смазка под высоким давлением.

— Смешанная смазка (полужидкостная);

Существует большое количество конструктивных типов подшипников скольжения : самоустанавливающиеся, сегментные, самосмазывающиеся и т.д.

Подшипники скольжения имеют следующие преимущества:

допускают высокую скорость вращения;

позволяют работать в воде, при вибрационных и ударных нагрузках;

экономичны при больших диаметрах валов;

возможность установки на валах, где подшипник должен быть разъемным (для коленчатых валов);

допускают регулирование различного зазора и, следовательно, точную установку геометрической оси вала.

Сравнение типов подшипников используемых в шпинделях HDD (Hard Disk Drive)

Требования к HDD

Требования к подшипнику

Подшипник качения

Гидродинамический подшипник

Типичное применение

из твердого металла

из пористого материала*

Большой объем хранения данных

Персональный компьютер, сервер

Высокие скорости вращения

Низкий уровень шума

Низкий уровень шума

Пользовательский компьютер (нетбуки, SOHO)

Низкое потребление тока

Низкий крутящий момент

Мобильные компьютеры (ноутбуки)

Устойчивость к ударам

Устойчивость к ударам

Мобильные компьютеры (ноутбуки)

Устойчивость к заклиниванию

Недостатки подшипников скольжения:

высокие потери на трение и, следовательно, пониженный коэффициент полезного действия (0,95. 0,98);

необходимость в непрерывном смазывании;

неравномерный износ подшипника и цапфы;

применение для изготовления подшипников дорогостоящих материалов;

относительно высокая трудоемкость изготовления.

Подшипники качения

Принципиальная схема опоры с подшипником качения

а)

б)

в)

Примечание : приведены только некоторые виды тел качения

В подшипниках качения применяются тела качения различных форм

Для сокращения радиальных размеров и массы используются “безобоемные” подшипники

Сравнение подшипников качения по эксплуатационным характеристикам

Тип подшипника

Нагрузка

Высокая частота вращения

Восприятие перекоса

радиальная

осевая

комбинированная

Шариковый радиальный двухрядный сферический

Радиально-упорный однорядный шариковый

Радиально-упорные шариковые двухрядный и однорядный сдвоенный («спина к спине»)

Шариковый с четырехточечным контактом

С коротким цилиндрическими роликами без бортов на одном из колец

Упорный с коническими роликами

Упорно-радиальный роликовый сферический

По сравнению с подшипниками скольжения имеют следующие преимущества:

значительно меньше потери на трение, а, следовательно, более высокий КПД (до 0,995) и меньший нагрев;

в 10. 20 раз меньше момент трения при пуске;

экономия дефицитных цветных материалов, которые чаще всего используются при изготовлении подшипников скольжения;

меньшие габаритные размеры в осевом направлении;

простота обслуживания и замены;

меньше расход смазочного материала;

невысокая стоимость вследствие массового производства стандартных подшипников;

простота ремонта машины вследствие взаимозаменяемости подшипников.

Повреждения подшипников качения

Недостатками подшипников качения являются:

ограниченная возможность применения при очень больших нагрузках и высоких скоростях;

непригодность для работы при значительных ударных и вибрационных нагрузках из-за высоких контактных напряжений и плохой способности демпфировать колебания;

значительные габаритные размеры в радиальном направлении и масса;

шум во время работы, обусловленный погрешностями форм;

сложность установки и монтажа подшипниковых узлов;

повышенная чувствительность к неточности установки;

Магнитные подшипники

Принцип работы магнитного подшипника (подвеса) основан на использовании левитации, создаваемой электрическими и магнитными полями. Магнитные подшипники позволяют без физического контакта осуществлять подвес вращающегося вала и его относительное вращение без трения и износа.

Детская игрушка Левитрон наглядно демонстрирует, на что способны электромагнитные поля

Электрические и магнитные подвесы, в зависимости от принципа действия, принято разбивать на девять типов:

на постоянных магнитах;

Принципиальная схема типичной системы на основе активного магнитного подшипника ( АМП )

Принципиальная схема управления типичной системы на основе активного магнитного подшипника

Основными преимуществами АМП являются:

относительно высокая грузоподъемность;

высокая механическая прочность;

возможность осуществления устойчивой неконтактной подвески тела;

возможность изменения жесткости и демпфирования в широких пределах;

возможность использования при высоких скоростях вращения, в вакууме, высоких и низких температурах, стерильных технологиях.

— полярный момент инерции массы шарика;

— полярный момент инерции массы шарика;