искажение формы фасонных поверхностей против чертежа причина такого брака

Pereosnastka.ru

Обработка дерева и металла

Основным видом брака при обработке фасонных поверхностей является несоответствие профиля обработанной поверхности профилю, заданному чертежом.

Погрешности профиля возникают по следующим причинам: – при обработке концевыми фрезами с ручным управлением — из-за низкой квалификации рабочего, недостаточно точно выполненной разметки, невнимательности фрезеровщика;

– при обработке по копиру — из-за погрешности изготовления самого копира или потери размера фрезы после ее переточки;

– в случае обработки фасонных поверхностей фасонными фрезами — из-за погрешностей профиля инструмента или изменения его геометрических параметров (переднего угла у) после переточки. Для предупреждения брака по этой причине перед фрезерованием необходимо убедиться в правильности профиля выбранной фрезы и ее заточки. Реже погрешности формы могут возникнуть в результате неправильной установки обрабатываемой заготовки относительно фрезы, неправильного комплектования набора фрез или неправильной установки на глубину фрезерования.

Брак по шероховатости поверхности возникает в результате тех же причин, что и при фрезеровании плоскостей, пазов и уступов. Исправление подобных дефектов практически невозможно, поэтому в процессе фрезерования следует не превышать подачи на зуб, указанной в операционных картах, не доводить фрезу до большого затупления, не осуществлять обработку фасонными фрезами на станках пониженной жесткости и виброустройчивости.

Искажение формы фасонных поверхностей против чертежа причина такого брака

Характерными видами брака фасонных поверхностей являются погрешности фасонного профиля детали и недостаточная чистота обработки.

Первый вид б(*ака может быть следствием неправильной заточки фасонного резца, установки резца выше или ниже линии центров станка, прогиба детали под действием сил резания, недостаточно плавной подачи, неправильной установки фасонного резца относительно оси детали, неправильной формы или неверной установки копира.

Недостаточная чистота поверхности может получиться в результате большой или неравномерной ручной подачи, непрочного

п нежесткого закрепления резца и детали, неправильной заточки резца.

Устранить эти причины можно более внимательным выполнением работы, а также предварительным контролем фасонных резцов it копиров.

Вопросы для повторения

1 Укажите причины неправильной формы фасонной поверхности.

2 Вследствие чего может получиться грубая чистота фасонной поверхности?

Токарный станок и токарное дело. Столярные работы. — Приспособление для выделки тел вращения из дерева и других твердых материалов

Токарные станки с ЧПУ. Наладка и эксплуатация токарных станков.

Гидро- и пневмоприводы токарных станков. Автоматизация и механизация токарной обработки.

Автоматизация и механизация токарной обработки. 17.1. Общие сведения.

19.3. Конструктивные особенности токарных станков с ЧПУ.

Фрезерное дело. Основные сведения о фрезеровании.

Слесарное дело.

Наиболее многочисленную группу металлорежущих станков составляют токарные станки ( 45).

Токарный станок токарное дело. Точеные изделия находятся во множестве между египетскими древностями, а станки … Т. станки с маточным винтом.

Двухстоечные токарно-карусельные станки. 22.2 Подвесной пульт управления станка модели 1512.

Электрическая схема токарного станка. Рассмотренные выше элементы составляют электрооборудование станка, а взаимодействие их определяется

Фрезерное дело.

Слесарное дело.

Рассмотрим конструкцию широко применяемого при обработке металлов резанием инструмента — токарного резца.

§ 7. Приспособления и приемы токарно-расточных работ. Способы обработки деталей штампов. § 1. Рабочее место слесаря-инструментальщика по штампам.

Обработка фасонных поверхностей

Обработка фасонных поверхностей – обтачивание поверхностей, обладающих криволинейной образующей. Эта процедура активно применяется в машиностроении для получения деталей с формой, отличной от цилиндра, конуса или плоскости. При помощи обтачивания фасонных поверхностей изготавливают такие изделия, как шаровые центры, рукоятки, молотки и маховики.

Методы обработки и используемый инструмент

Точение фасонных поверхностей производится на токарных или фрезерных станках. Существует несколько основных методов обработки:

С применением проходных резцов осуществляется обтачивание небольшого количества фасонных заготовок. Расположение режущих кромок и форма вершины резца подбираются в соответствии с углами наклона и радиусом изделия. Точение осуществляется посредством одновременного продольного и поперечного движения резца. При отсутствии опыта рекомендуется для отработки этих маневров рекомендуется выполнить следующее упражнение: в центрах или патронах устанавливается заготовка с фасонной поверхностью и сложным профилем, человек необходимо правильно перемещать суппорт, чтобы вершина режущего инструмента находилась на близком расстоянии от поверхности заготовки.

После приобретения необходимых навыков точения на токарных станках можно осуществлять комплексную обработку фасонных деталей. Изделие фиксируется в патроне. При помощи чернового резца поверхности придается ступенчатая форма. Удаляются вершины ступеней при помощи продольных и поперечных движений. Важно, чтобы интенсивность подачи и скорости обтачивания были на 30% меньше, чем при обработке наружных поверхностей изделий с цилиндрической поверхностью. После срезания ступеней посредством чистового резца фасонной детали придается окончательная форма. Проверка правильности обтачивания производится по шаблону.

Минусом обработки заготовок при помощи проходных резцов является малая производительность. Процесс точения требует от человека большое количество внимания и мастерства. Преимуществом этого способа является возможность использования стандартных проходных резцов, обладающих высокой прочностью и надежностью.

Также обработка поверхностей, обладающих криволинейной образующей, осуществляется при помощи фасонных резцов. Они соответствуют форме профиля заготовки. Существуют следующие разновидности этих инструментов:

Перед обтачиванием заготовки фасонный резец устанавливается на линии центров станка. Режущий инструмент должен находиться в горизонтальной плоскости под углом 90° относительно линии центров. Важно, чтобы ширина резца соответствовала диаметра обрабатываемой детали.

Заточка осуществляется по передней поверхности. Режущую кромку необходимо установить по центру обрабатываемой поверхности. Подача должна осуществляться равномерно и соответствовать жесткости заготовки. Скорость затачивания на 20% меньше, чем при обтачивании наружных поверхностей изделий цилиндрической формы. Во время обработки детали резец снимает большое количество металлической стружки, что приводит к появлению дополнительных колебаний и вибраций. Чтобы стабилизировать инструмент, необходимо снизить интенсивность резания и периодически охлаждать режущую кромку при помощи эмульсии или масла.

Обработка фасонных поверхностей по копиру имеет множество сходств с обтачиванием конических заготовок посредством конусной линейки. Копиром называется измерительный инструмент, имеющий криволинейное очертание. С помощью этой технологии резец придает заготовке поверхность, профиль которой будет эквивалентен профилю копира.

Для осуществления обработки фасонных поверхностей по копиру необходимо закрепить ролик в тяге и совершить продольные движения при помощи суппорта, отсоединенного от винта поперечной. В результате резец получает не только продольное, но и поперечное перемещение. Ролик во время обработки осуществляет передвижение по пазу криволинейной формы, образованному после наложения 2 пластин измерительного инструмента с криволинейным очертанием. Резец повторяет движение ролика и придает фасонной поверхности окончательную форму профиля. Если для обтачивания применяется односторонний копир, то прижим ролика происходит при помощи груза или пружинного механизма.

В нынешнее время в промышленных масштабах обработка фасонных поверхностей осуществляется посредством специализированных приспособлений, сообщающих резцу круговое движение по дуге с соответствующим радиусом. Наиболее часто применяются гидрокопировальные устройства, позволяющих обтачивать сложные профили и ступенчатые валики. Благодаря применению этого приспособления уменьшается время обработки и повышается производительность труда на предприятии.

Тонкости обработки фасонных поверхностей

Для проведения правильной токарной обработки фасонных деталей важно правильно устанавливать режущие приспособления. Рабочая кромка должна размещаться на 1 уровне с центрами станка. Рекомендуется применять угольник для проверки правильности местоположения режущего приспособления. Первое ребро измерительного инструмента прикладывается вдоль оси детали. Второе ребро подносится к боковой стороне режущего инструмента. Важно не допустить появление неравномерного просвета.

Величина подачи зависит от следующих факторов:

Эти параметры применяются и во время обработки конических поверхностей. При правильной пропорции величин поперечной и продольной подачи позволит придать изделию максимально точную форму, соответствующую шаблону.

При обработке небольшого количества изделий нецелесообразно применять фасонные резцы, отличающие высокой стоимостью и сложностью изготовления. Если же необходимо обработать крупную партию заготовок, то необходимо амортизировать подачу режущего приспособления. С помощью этого приема повышается общая производительность.

Во время обтачивания заготовок с криволинейной образующей могут возникнуть следующие виды брака: неправильный профиль обработанной поверхности, низкая чистота обточенного изделия. Эти дефекты возникают из-за следующих причин:

Для предотвращения появления брака необходимо аккуратно устанавливать резцы и заготовку на токарном станке, производить проверку состояния рабочего оборудования и деталей.

Главным условием обработки деталей на станках является соблюдение техники безопасности:

Во время проведения обработки могут возникнуть нестандартные ситуации:

В этом случае необходимо выключить токарный станок, отвести людей на безопасное расстояние и сообщить о поломке.

Контроль фасонной поверхности

Контроль качества обработки поверхности производится при помощи шаблона или специального протектора посредством наложения профиля обработанной детали в увеличенном масштабе на чертеж. Выбор метода контроля зависит от масштаба производственных работ, необходимой точности обработки и выбора конструктивной базы. Выделяют следующие методы контроля точности обработки:

Более точные результаты измерения точности заточки деталей можно получить при использовании оптических устройств. В этом случае производится фиксация базовых точек обработанного изделия при помощи наведения на них сетки оптического прицела.

Искажение формы фасонных поверхностей против чертежа причина такого брака

Многие детали имеют фасонные поверхности, отличные от рассмотренных ранее. Фасонная поверхность в сечении представляет криволинейный профиль, т. е. профиль, состоящий из отрезков прямых, сопряженных с кривыми или дугами окружностей различного диаметра. Если фасонная поверхность имеет криволинейный профиль только в одном сечении (поперечном или продольном), она может быть получена путем фрезерования на обычных фрезерных станках; если же фасонная поверхность имеет криволинейный профиль в обоих сечениях, для ее обработки необходимы специальные копировально-фрезерные станки для объемного копирования. Значительное распространение деталей машин с фасонными поверхностями объясняется тем обстоятельством, что такая форма позволяет получать детали нужной прочности при минимальном весе. К таким деталям относятся части авиационных двигателей, самолетов, автомобилей, тракторов, мотоциклов, разных приборов, пишущих машин, ружей, станков-автоматов и т. д. Кузнечные штампы, пресс-формы, кокили и другая оснастка имеют сложные фасонные поверхности. Нет почти ни одной отрасли машиностроения, где бы не встречались детали с фасонными поверхностями.

Фасонные фрезы

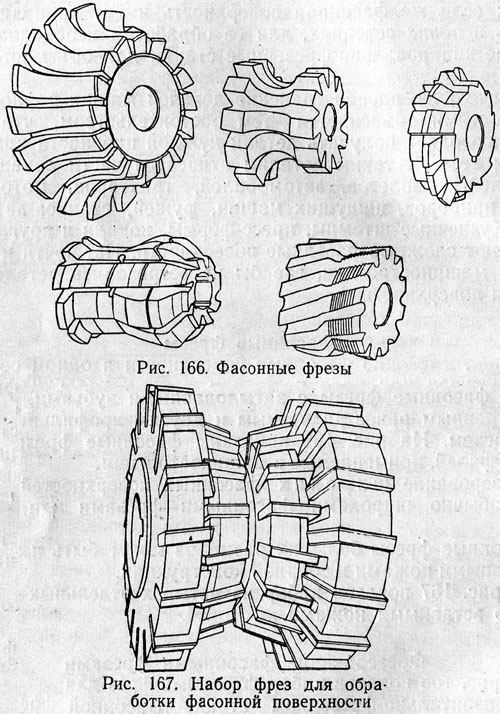

Детали, имеющие фасонные поверхности в одном сечении в виде выступов или впадин, изготовляют, применяя фасонные фрезы, придающие требуемую форму заготовке без копира. Для получения нешироких фасонных поверхностей применяют фасонные фрезы с затылованными зубьями, подобные рассмотренным ранее радиусным и другим профильным фасонным фрезам. На рис. 166 показаны фасонные фрезы различных профилей, применяемые в машиностроении.

Фрезерование широких фасонных поверхностей производится обычно широкими фасонными фрезами или наборами фрез. Фасонные фрезы больших размеров могут быть изготовлены со вставными ножами и сборной конструкции. На рис. 167 показан набор из четырех отдельных фасонных фрез со вставными ножами.

Фрезерование фасонными фрезами

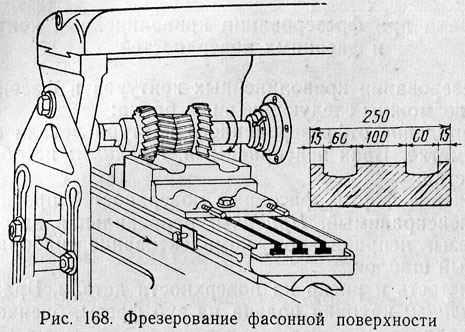

На рис. 168 показан набор фасонных фрез для фрезерования на горизонтально-фрезерном станке фасонной поверхности. Профиль сечения детали дан на рис. 168, справа: материал заготовки — чугун.

Фрезерование производится в зажимном приспособлении. Режущий инструмент — комплект фрез из быстрорежущей стали Р18. Диаметр крайних фрез 125 мм, диаметр средних фрез 85 мм, число зубьев каждой фрезы 12. Так как все четыре фрезы вращаются одновременно с одинаковым числом оборотов, то скорость резания крайних фрез большего диаметра будет больше скорости резания средних фрез меньшего диаметра. Расчет скорости резания при фрезеровании набором фрез производят по фрезе наибольшего диаметра; тогда фреза меньшего диаметра будет работать с меньшими скоростями, т. е. в более благоприятных условиях. Фасонные фрезы нельзя доводить до большого затупления, так как в этом случае пришлось бы затачивать фрезу по профилю, поэтому скорость резания задают для фасонных фрез на 20—30% меньше, чем для цилиндрических. Для данной обработки задана скорость резания υ = 20 м/мин и подача фрезы 0,08 мм/зуб. При диаметре фрезы D = 125 мм, скорости резания υ = 20 м/мин по лучевой диаграмме (см. рис. 54) n = 50 об/мин; при этом числе оборотов минутная подача s = 0,08X10X50 = 40 мм/мин. Настраиваем коробку скоростей и коробку подач на эти режимы. Обработка чугуна ведется без охлаждения.

Профиль обработанной поверхности проверяют при помощи шаблона.

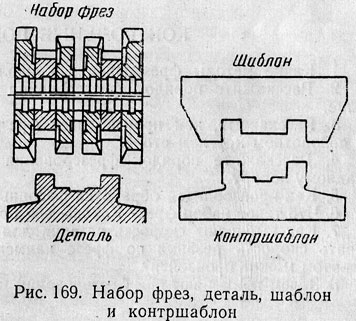

Для проверки фрез служит контршаблон, представляющий собой обратное очертание профиля фрезы. Во иpбежание брака необходимо фрезу, шаблон и контршаблон клеймить.

На рис. 169 показаны набор фрез, шаблон и контршаблон для получения детали с фасонной поверхностью.

Виды брака при фрезеровании криволинейных контуров и фасонных поверхностей

§ 57. ФРЕЗЕРОВАНИЕ ФАСОННЫХ ПОВЕРХНОСТЕЙ

§ 57. ФРЕЗЕРОВАНИЕ ФАСОННЫХ ПОВЕРХНОСТЕЙ

Не все детали машин имеют поверхности, составленные из плоскостей и их сопряжений, подобно рассмотренным в предыдущих главах; многие детали имеют фасонные поверхности. Фасонная поверхность представляет в сечении криволинейный профиль, т. е. профиль, состоящий из отрезков прямых, сопряженных с кривыми или дугами окружностей различного диаметра.

Если фасонная поверхность имеет криволинейный профиль только в одном сечении (поперечном или продольном), она может быть получена путем фрезерования на обычных фрезерных станках; если же фасонная поверхность имеет криволинейный профиль в обоих сечениях, для ее обработки необходимы специальные копировально-фрезерные станки для объемного

Значительное распространение деталей с фасонными поверхностями объясняется тем обстоятельством, что такая форма

позволяет получать детали нужной прочности при минимальном весе. К таким деталям относятся части авиационных двигателей, самолетов, паровозов, автомобилей, тракторов, мотоциклов, разных приборов, пишущих машин, ружей, станков-автоматов и т. д. Нет почти ни одной отрасли машиностроения, где бы не встречались детали с фасонной поверхностью.

Фасонные фрезы. Детали, имеющие фасонные поверхности в одном сечении в виде выступов или впадин, изготовляют, применяя фасонные фрезы, придающие детали требуемую форму без копира.

Для получения нешироких фасонных поверхностей применяют фасонные фрезы с затылованными зубьями, подобно

рассмотренным ранее радиусным и другим профильным фасонным фрезам. На рис. 229 приведены фасонные фрезы

различных профилей, применяемые в машиностроении.

Для повышения производительности и стойкости фрезы, а равно в целях улучшения чистоты обрабатываемой поверхности в последнее время фасонные фрезы изготовляют с поднутренными зубьями, т. е. с передним углом у>0.

Фрезерование широких фасонных поверхностей производится обычно широкими фасонными фрезами или наборами фрез. Фасонные фрезы больших размеров, например для обработки

Рис. 229. Фасонные фрезы

локомотивных деталей, могут быть изготовлены со вставными ножами и сборной конструкции.

Фрезерование фасонными фрезами. На рис. 230 показано фрезерование на горизонтально-фрезерном станке фасонной

Рис 230. Фрезерование фасонной поверхности набором фрез

поверхности при помощи набора фасонных фрез. Профиль сечения детали дан на рис. 230, справа; материал детали — чугун, фрезерование производится в зажимном приспособлении. Режущий инструмент — комплект фрез из быстрорежущей стали.

Диаметр крайних фрез 125 мм, диаметр средних фрез 85 мм, число зубьев каждой фрезы 12. Так как все четыре фрезы

вращаются одновременно с одинаковым числом оборотов, то скорость резания крайних фрез большего диаметра будет больше, чем скорость резания средних фрез меньшего диаметра. Поэтому расчет скорости резания при фрезеровании набором фрез

производят по фрезе наибольшего диаметра-, тогда фреза меньшего диаметра будет работать с меньшими скоростями, т. е. в более благоприятных условиях.

Для проверки фрез служит контршаблон, представляющий собой обратное очертание профиля фрезы.

Рис. 231. Набор фрез, деталь, шаблон н контршаблон

Фасонные фрезы нельзя доводить до большого затупления, так как в этом случае пришлось бы затачивать фрезу по профилю, поэтому скорость резания берут для фасонных фрез на 20—30% меньше, чем для

Примем в данном случае обработки для фрез диаметром 125 мм скорость резания 14 м/мин и подачу 37,5 мм/мин. При этих режимах процесс фрезерования будет производиться при числе оборотов шпинделя, равном 37,5 об/мин, и при подаче на один зуб фрезы, равной 0,08 мм.

Профиль обработанной поверхности проверяют при помощи шаблона.

Во избежание брака необходимо фрезу, шаблон и контршаблон клеймить.

На рис. 231 показаны набор фрез, шаблон и контршаблон.

Виды брака при фрезеровании криволинейных контуров и фасонных поверхностей. При фрезеровании криволинейных контуров и фасонных поверхностей возможны следующие виды брака:

1.Несовпадение отфрезерованного контура детали с заданным по разметке. Брак неисправимый. Причина: несоблюдение линии разметки.

3.Волнистость и риски на поверхности детали. Брак исправимый. Причины: крупная подача на зуб фрезы, биение фрезы, вибрация стола.

4. Неправильные размеры детали вследствие неверного отсчета от основной поверхности, неправильной установки детали, перекоса тисков или приспособления и других причин, вызванных небрежностью в работе.

По материалам книги «Основы фрезерного дела С.В.Аврутин 1962г.»