испытание на кручение стального образца с определением упругих деформаций

iSopromat.ru

Лабораторная работа №5 по испытанию на скручивание образцов из стали, чугуна и древесины (видео).

Цель работы – выявить характер и причины разрушения образцов из различных материалов.

Основные сведения

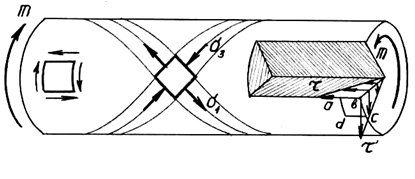

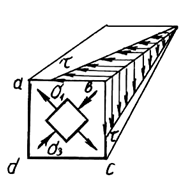

При кручении круглого вала в плоскостях, перпендикулярных к его продольной оси, и в плоскостях, проходящих через эту ось, возникают только касательные напряжения, т.е. напряженное состояние во всех точках – чистый сдвиг (рис. 5.1).

При этом в плоскостях, расположенных под углом 45° к оси вала, действуют только нормальные (главные) напряжения. Причем нормальные и касательные напряжения во величине равны между собой, т.е.

По характеру разрушения при кручении можно судить, каким напряжениям (нормальным или касательным) хуже сопротивляется материал, из которого изготовлен вал.

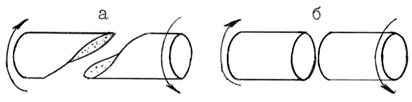

Так, вал из хрупкого материала, хуже сопротивляющегося растяжению, чем сжатию, например, из чугуна, разрушается обычно по винтовой линии от действия главных растягивающих напряжений (рис. 5.2,а).

Вал, изготовленный из пластичной стали, разрушается по поперечному сечению (рис. 5.2, б), т.к. нормальные напряжения для него оказываются менее опасными, чем касательные.

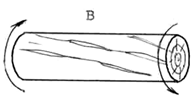

При разрушении деревянного вала происходит скалывание вдоль образующей, т.к. древесина плохо сопротивляется действию касательных напряжений вдоль волокон (рис. 5.2, в).

Порядок проведения испытаний

Испытание на кручение цилиндрических образцов диаметром до 150 мм проводится на специальной машине К-3. Поворот активного захвата машины относительно пассивного осуществляется шкивом через редуктор вручную или при помощи электродвигателя. Машина снабжена счетчиком числа оборотов активного захвата.

Для проведения испытания любого образца необходимо:

Контрольные вопросы

Уважаемые студенты!

На нашем сайте можно получить помощь по техническим и другим предметам:

✔ Решение задач и контрольных

✔ Выполнение учебных работ

✔ Помощь на экзаменах

Испытание на кручение стального образца с определением упругих деформаций

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Метод испытания на кручение

Metals. Method of torsion test

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 30 мая 1980 г. N 2445

ПЕРЕИЗДАНИЕ (февраль 1988 г.) с Изменением N 1, утвержденным в марте 1982 г. (ИУС 6-82).

Настоящий стандарт распространяется на черные и цветные металлы и сплавы, а также на изделия из них и устанавливает методы статических испытаний на кручение при температуре 20 °С для определения характеристик механических свойств и характера разрушения при кручении.

Стандарт не устанавливает методы испытаний на кручение в условиях повышенной и пониженной температуры, вакуума, химически активных сред и лучевого воздействия.

1.1. Термины, определения и обозначения, применяемые в настоящем стандарте, приведены в обязательном приложении 1.

1.2. По результатам испытания образцов на кручение производят определение следующих механических характеристик:

предела прочности (условного),

предела прочности (истинного),

максимального остаточного сдвига,

характера разрушения (срез или отрыв).

2. ИСПЫТАТЕЛЬНОЕ ОБОРУДОВАНИЕ

2.1. Для испытания на кручение может быть использована испытательная машина, которая обеспечивает:

свободное кручение образцов без каких-либо дополнительных нагрузок на образце в течение всего процесса испытания;

центрирование образца в захватах с несоосностью не более 0,1 мм на каждые 100 мм;

плавность статического нагружения (без толчков и ударов);

свободное перемещение одного из захватов вдоль оси образца;

измерение нагрузки с погрешностью, не превышающей ±1% от величины измеряемой нагрузки, начиная с 0,2 наибольшего значения каждого диапазона, но не ниже 0,04 предельной нагрузки;

вариации показаний силоизмерителя при повторных нагружениях и нагрузке, не превышающие допускаемую погрешность силоизмерения;

возможность нагружения с точностью одного наименьшего деления шкалы силоизмерителя испытательной машины;

сохранение постоянства показаний силоизмерителя в течение не менее 30 с;

измерение угла закручивания с погрешностью, не превышающей 1°.

(Измененная редакция, Изм. N 1).

3.1. Для испытания на кручение в качестве основных применяют цилиндрические образцы с диаметром в рабочей части 10 мм и с расчетной длиной 100 и 50 мм, с головками на концах для закрепления в захватах испытательной машины.

Примечание. Расчетной длиной считают длину цилиндрической части образца, на которой производят измерение угловой деформации. Измерительная база прибора должна располагаться в средней части образца. Испытания образцов из металлопродукции диаметром менее 5 мм проводятся только с учетом требований стандартов на эти виды продукции.

3.2. Допускается испытание образцов и изделий, пропорциональных нормальным, а также трубчатых образцов.

Примечание. Результаты испытания трубчатых образцов могут быть использованы только при отсутствии потери их устойчивости.

3.3. Форма и размеры головок образца определяют способом крепления образца в захватах испытательной машины.

3.4. Переход от рабочей части образца к его головкам должен быть плавным с радиусом закругления не менее 3 мм.

3.5. Разность между наибольшим и наименьшим диаметром на рабочей части основного образца не должна превышать 0,2% номинального значения диаметра.

3.6. Измерение диаметра образца производится с погрешностью не более 0,01 мм, а его длины с погрешностью не более 0,1 мм.

3.7. Проверку размеров образца проводят до испытания измерительным инструментом, обеспечивающим требования п. 3.6.

3.8. Технология изготовления образцов не должна оказывать влияния на механические свойства исходного материала.

3.9. Шероховатость поверхности рабочей части основных цилиндрических образцов должна соответствовать

4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ И ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. При испытании на кручение величину нагрузки отсчитывают с точностью до одного деления шкалы силоизмерителя. Точность измерения углов соответствует цене деления угломера. Вычисление механических характеристик по результатам испытаний проводится с точностью 1 %.

4.2. Определение модуля сдвига при кручении.

4.2.2. Нагружение образца крутящим моментом осуществляют равными ступенями (не менее трех) таким образом, чтобы напряжения в образце не превышали предела пропорциональности, и регистрируют на каждой ступени нагружения углы закручивания образца на его расчетной длине. Время регистрации угла закручивания не должно превышать 10 с.

4.2.3. Модуль сдвига при кручении в МПа (кгс/мм ) вычисляют по формуле

— расчетная длина образца, мм;

— среднее арифметическое значение углов закручивания на расчетной длине образца, приходящихся на одну ступень нагружения, рад;

Примечание. Для образца круглого сечения диаметром полярный момент инерции вычисляют по формуле

Для трубчатого образца кольцевого сечения с внешним диаметром и толщиной стенки

4.2.4. Пример определения модуля сдвига при кручении приведен в справочном приложении 2.

4.2.5. Модуль сдвига при кручении может быть также определен по тангенсу угла наклона прямолинейного участка диаграммы деформации, соответствующего упругому деформированию, если масштаб диаграммы обеспечивает не более 0,01% относительного сдвига на 1 мм оси абсцисс и не более 1 МПа (0,102 кгс/мм ) касательного напряжения на 1 мм оси ординат.

4.3. Определение предела пропорциональности при кручении

4.3.1. Выполняют операции, установленные в п. 4.2.1.

4.3.2. Догружают образец вначале большими, а затем малыми ступенями, отмечая после каждой ступени нагружения угловую деформацию. Нагружение большими ступенями осуществляют до 80% ожидаемого предела пропорциональности. Ступени малых нагружений выбирают так, чтобы до достижения предела пропорциональности было не менее пяти ступеней малых нагружений. Значение малой степени нагружения должно соответствовать увеличению касательного напряжения не более 10 МПа (1,02 кгс/мм ).

4.3.3. Испытание прекращают, когда угловая деформация от нагружения на малую ступень превысит не менее чем в два раза среднее значение угловой деформации, полученное на предыдущих ступенях нагружения на линейном участке.

Примечание. В случаях, когда необходимо уточненное значение предела пропорциональности, допускается применение линейной интерполяции.

4.3.5. Нагрузка может быть также определена по диаграмме деформации, показанной на черт.1, если масштаб диаграммы обеспечивает не более 0,05% относительного сдвига на 1 мм оси абсцисс и не более 5 МПа (0,51 кгс/мм ) касательного напряжения на 1 мм оси ординат.

4.3.6. Предел пропорциональности при кручении в МПа (кгс/мм ) вычисляют по формуле

Испытание образца на кручение с определением модуля сдвига

В методических указаниях к лабораторной работе N 4 » Испытание образца на кручение с определением модуля сдвига» указывается цель работы, приводится характеристика испытуемого образца и дается методика проведения испытаний. Для лучшего усвоения материала по теме «Кручение» приводятся основные теоретические положения, позволяющие квалифицированно провести испытания, определить величину модуля сдвига и проанализировать полученные результаты испытания.

Завершаются методические указания перечнем возможных вопросов при защите отчета по этой лабораторной работе.

Определить опытным путем величину модуля сдвига (G), сравнить полученное значение со справочным для данного материала и проверить справедливость закона Гука при данном испытании.

3. ОБОРУДОВАНИЕ, ПРИБОРЫ И ИНСТРУМЕНТЫ

Испытательная машина – КМ-50 Индикатор часового типа Штангенциркуль Мерительная линейка.

4. ХАРАКТЕРИСТИКА ОБРАЗЦА

Вид испытуемого образца представлен на рис.1. Головки образца, предназначенные для крепления в захватах машины KiVI-50, изготовлены из сплошного материала и присоединены к телу образца с помощью сварки. На головках образца имеются лыски, исключающие прокручивание их в захватах машины. Материал образца – сталь ст.З.

Рис.1. Вид испытуемого образца:

2 – головка образца,

5. ОСНОВНЫЕ ТЕОРЕТИЧЕСКИЕ ПОЛОЖЕНИЯ

При сдвиге в упругой стадии (рис. 2) справедлив закон Гука, который устанавливает прямую пропорциональную зависимость между касательным напряжением (τ) и углом сдвига (γ):

Величина G представляет собой коэффициент пропорциональности и называется модулем упругости второго рода или модулем сдвига. Закон Гука справедлив при напряжениях не

превышающих предел пропорциональности – Тпц.

Рис. 2. Деформация сдвига

При кручении стержня круглого сечения его элементы находятся в состоянии чистого сдвига (рис.3).

где: γ – угол закручивания, радиан

Mk – крутящий момент, Η м

I – длина образца, м

G – модуль сдвига. Па

Jp – полярный момент инерции (м4), который для полого вала равен:

где: dH – наружный диаметр

dB – внутренний диаметр сечения.

Рис.3. Напряжения и деформации при кручении

%

Угол закручивания (φ) определяется с помощью приспособления, закрепленного на теле образца (рис.4).

где: Δ – взаимное смещение концов рычагов 3 и 4, измеряемое индикатором 2;

Ки – расстояние от оси образца до измерительного наконечника индикатора, показанное на рис.5 (Ки = гн + а).

Рис.4. Образец с приспособлением для измерения угла закручивания

6. ПОРЯДОК ПРОВЕДЕНИЯ ИСПЫТАНИЙ

1. Перед испытанием студентам необходимо ознакомиться с устройством машины КМ-50 (первое занятие) и правилами поведения в лаборатории при проведении испытаний (вводный инструктаж).

Рис.5. Схема измерения угла закручивания

2. Измеряют штангенциркулем характерные линейные размеры испытуемого образца, расстояния между обоймами приспособления для измерения угла закручивания и от образующей образца до центра наконечника индикатора часового типа («а» на рис.5 ).

3. Приступая к испытанию необходимо дать предварительную небольшую нагрузку для устранения зазоров и обжатия образца, и провести первые отсчеты по приборам (силоизмерителю и индикатору), лучше, если можно, приборы установить

5. После каждого увеличения крутящего момента на величину ΔΜΚ снимают отсчет по индикатору (число делений индикатора). Запись отсчетов производят в таблицу, графы 1 и 3.

6. В процессе проведения испытаний внимательно следят за комментариями преподавателя и при завершении испытаний по его указанию приступают к обработке результатов испытания.

7. ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЯ

Угол закручивания ( в минутах ) для каждого значения крутящего момента (графа 1 ) определяется по формуле:

Среднее приращение отсчетов АсрА определяется суммированием приращений отсчетов ΔΑ (графа 4) с последующим делением на количество приращений отсчетов:

где η – количество приращений отсчетов.

Средний угол закручивания (в радианах) определяется делением среднего приращения отсчетов А на радиус R

Модуль сдвига G определяется по формуле ( 3 ) с учетом того что мы берем не полные углы закручивания, а средние их приращения, т.е.:

где: t – расчетная длина (расстояние между точками крепления обойм приспособления для измерения угла закручивания на испытуемом образце);

Jp – полярный момент инерции сечения образца, определяется по формуле (2);

Мк – среднее приращение крутящего момента; Лсрф – средний угол закручивания ( в радианах ) на базовой

Поэтому при анализе полученных результатов испытания и последующих выводах нужно воспользоваться ранее полученными значениями для Ε и μ ( лабораторная работа N 3 ), посчитать модуль сдвига G и сравнить его с найденным в данном испытании.

Услуги репетитора

Испытание на кручение с определением модуля сдвига

Цель работы – проверить справедливость закона Гука при кручении, определить величину модуля сдвига стали, исследовать характер деформаций при кручении и установить величины разрушающих напряжений при скручивании образцов из различных материалов.

Применяемые машины и приборы

Испытания на кручение производятся либо на стандартных испытательных машинах различных типов, либо на специальных экспериментальных установках. Расположение испытываемого образца в них может быть как горизонтальным, так и вертикальным.

Одним из существующих типов машин на кручение являются машины с маятниковым измерением скручивающего момента. К ним, например, относятся машины российского производства МК-20 и КМ-50. Принципиальная схема такой машины с горизонтальным расположением образца (типа МК-20) показана на рис. 10.5.1. Нагружение образца 1, укрепленного с помощью заклинивающих устройств в захватах 2, производится вручную

|

или при помощи электромотора через червячную пару 6 и 7. Возникающий на захвате 2 скручивающий момент уравновешивается отклонением маятника 8. Угол отклонения маятника от вертикали пропорционален величине момента, скручивающего образец. Отсчет величины этого мо-мента производится по шкале, нанесенной на втулке маятника 3 или по шкале барабана 4, который поворачивается пропорционально углу отклонения ма-ятника зубчатой рейкой 5.

Наряду с указанными машинами существуют машины на кручение с рычажным измерением скручивающего момента. Принципиальная схема одной из таких машин показана на рис. 10.5.3.

Здесь образец 1 крепится в захватах 2 и 3. На захват 2 передается скручивающее усилие через червячную па-ру от ручки 4. Это усилие захват 3 воспринимает от образца и передает через систему рычагов 5, 6 на коромысло 7 с подвижным грузом 8. Посредством перемещения груза достигается уравновешивание коромысла, на котором нанесены деления, по которым и фиксируется момент на образце.

Круглый стальной образец 1 одним своим концом жестко закрепляется в стенке станины установки. Другим концом образец свободно проходит через отверстие в другой стенке станины 3. На свободном конце стержня перпендикулярно ему жестко прикреплен рычаг 4, к которому приложена нагрузка F, закручивающая стержень. Поскольку рычаг 4 расположен у самой опоры, изгиб стержня будет незначительным и им можно пренебречь, считая образец работающим только на кручение. Величина скручивающего момента может изменяться как при помощи гирь, так и изменением места расположения подвеса на рычаге.

Так как испытание проводится в пределах упругости и, следовательно, углы ψ1 и ψ2 имеют весьма малые значения, то они могут быть определены по перемещениям концов струбцин через их тангенсы:

отсюда ψ = ψ2 – ψ1 = (y2/a) – (y1/a). Измерение перемещений концов струбцин производится с помощью стрелочных индикаторов часового типа.

Стрелочный индикатор (мессура) – прибор часового типа, применя-ющийся для замера перемещений, прогибов и т.п. Принципиальная схема прибора показана на рис. 10.5.5. При измерении перемещений индикатор устанавливается неподвижно и прижимается штифтом 1 к точке тела, перемещение которой желают определить. Пружина 2 обеспечивает постоянный контакт измерительного штифта с поверхностью тела. Перемещение штифта через систему передач (червячная рейка 4, шестерни 5 и 6) передается стрелке 3. При перемещении штифта на 1 мм стрелка 3 делает полный оборот. По окружности, описываемой концом стрелки, нанесена шкала со 100 делениями. Таким образом, одно деление шкалы соответствует перемещению штифта на 0,01 мм.

В данной лабораторной работе возможно также использование зеркального прибора для замера углов закручивания. Схема такого прибора приведена на рис. 10.5.6. В сечении 1, угол закручивания которого нужно определить, при помощи струбцины 2 прикрепляется стержень с зеркалом 4 на конце. Против зеркала на расстоянии L устанавливается рейка 5 с миллиметровыми делениями на ней. Рядом с рейкой помещается зрительная труба 6. В исходном положении при помощи волоска зрительной трубы делается отсчет В1 по рейке, отраженной в зеркале. При повороте сечения на угол ψ на такой же угол повернется и зеркало. При этом наблюдатель сделает на рейке отсчет В2. Разность отсчетов ΔВ = В2 – В1 будет пропорциональна углу закручивания сечения. Из рис. 10.5.6 видно, что tg2ψ = ΔВ/L. Так как угол закручивания сечения весьма мал ввиду малости упругих деформаций, можно считать, что tg2ψ

10.5.2. Содержание работы

Работа состоит из двух частей:

а) экспериментальная проверка закона Гука при кручении и определение модуля сдвига стали; б) изучение характера деформаций и разрушения при кручении образцов из различных материалов и определение для них пределов прочности при кручении.

Закон Гука при кручении стержней круглого поперечного сечения выражается формулой

где Т – крутящий момент, Ψ – угол закручивания, возникающий под действием этого момента, l – расстояние между закручиваемыми сечениями, Iρ – полярный момент инерции образца.

Если в процессе опыта окажется, что одинаковым ступеням приращения крутящего момента соответствуют одинаковые приращения угла закручивания, то это будет говорить о справедливости закона Гука при кручении в данных пределах.

После того как установлена справедливость закона Гука, можно найти величину модуля сдвига материала образца. Зная величину l и вычислив полярный момент инерции сечения образца Iρ, можно по замеренным углам закручивания ψ, соответствующим ступеням моментной нагрузки, вычислить значение величины G по формуле

Пользуясь известной из теории сдвига зависимостью G=E/2(1+ν), следует сравнить найденное в данной работе значение величины G для стали с выраженным по этой формуле значением. Для Е и ν их значения можно взять из ранее выполненной работы (см. п.10.2).

При кручении в сечениях, перпендикулярных оси стержня, возникают касательные напряжения τ, а по сечениям, наклоненным к оси на угол 45о, действуют главные напряжения σmax = σ1 = τ и σmin = σ3 = –τ. Характер разрушения при кручении образцов из различных материалов зависит от способности материала сопротивляться растяжению и сдвигу.

Разрушение стального образца (пластичный материал) вызывается действием касательных напряжений, действующих в поперечных сечениях. Разрушение чугунного образца (хрупкий материал) связано с действием главных (конкретно – нормальных растягивающих) напряжений. Разрушение деревянного образца происходит путем расслаивания продольных волокон в результате действия касательных напряжений в продольных сечениях образца, проходящих через его ось.

По результатам испытаний определяются пределы прочности при кручении для указанных материалов.

Следует учитывать, что разрушение стального образца происходит в пластической области и в расчет принимается пластический момент сопротивления кручению Wρ,пл, который, как известно, связан с полярным моментом сопротивления Wρ соотношением Wρ,пл = 4Wp /3. Таким образом, предел прочности при кручении для стали устанавливается по формуле

Разрушение чугунного и деревянного образцов происходит в пределах упругих деформаций, и для них предел прочности определяется по формуле

В журнал работ зарисовываются эскизы образцов до и после разрушения. Для стали изображается схема диаграммы кручения в координатах «крутящий момент – угол закручивания» (схема потому, что упругий участок диаграммы кручения стали существенно меньше неупругого).

10.5.3. Порядок выполнения работы

Обмерить с помощью штангенциркуля или микрометра размеры, определяющие площадь поперечного сечения каждого испытываемого образца, вычислить полярные моменты инерции и полярные моменты сопротивления сечений и занести их в журнал работ.

Заложить стальной образец в захваты машины или специальной установки на кручение и закрепить в соответствующих местах измерительные приборы.

– Проверить готовность машины к испытанию и нагрузить образец начальной небольшой нагрузкой (создать первоначальный натяг), при которой произвести замер угла закручивания.

– Увеличивать нагрузку равными ступенями и заносить в журнал работ отсчеты при каждой ступени нагружения.

– По окончании опыта рекомендуется образец разгрузить до первоначальной нагрузки и сделать контрольные отсчеты, сопоставив их с первоначальными.

– Для выполнения второй части работы с образца снимаются измерительные приборы и затем осуществляется непрерывное его нагружение до разрушения. Одновременно машиной производится запись диаграммы испытания в координатах «крутящий момент – угол закручивания».

– Аналогично проводятся испытания до разрушения при кручении образцов из чугуна и дерева. Запись диаграммы испытания можно не производить, однако следует зафиксировать в каждом опыте величину разрушающего скручивающего момента и соответствующего угла закручивания.

– По окончании испытаний выключить машину и вынуть части разрушенных образцов из захватов.

– В журнале работ произвести вычисления значений среднего при-ращения угла закручивания Δψср, модуля сдвига G и сравнить последний с вычисленным по формуле через величины Е и ν.

– Вычислить пределы прочности при кручении для всех испытанных материалов.

– Изобразить в журнале работ схему диаграммы кручения стали и эскизы всех образцов до испытания и после их разрушения. В каждом случае в журнале записать заключение о причине разрушения образца из каждого материала.

10.5.4. Пример обработки опытных данных

Испытательная машина КМ – 50.

Геометрические и механические характеристики стального образца:

– расчетная длина l = 10 см;

– полярный момент инерции Ip = πd4/32 = 0,098 см4;

– полярный момент сопротивления Wp= πd3/16 = 0,196 см3;

– модуль продольной упругости Е = 2ּ105 МПа;

– коэффициент Пуассона ν = 0,3.

Скручивающий момент измеряется при помощи маятникового силоизмерителя; угол закручивания в упругой зоне измеряется с помощью приспособления, включающего индикатор часового типа; углу закручивания в одну минуту соответствует одно деление шкалы индикатора.

Экспериментальная проверка закона Гука и определение модуля G