изготовление форм для литья воска

Точное литье по выплавляемым моделям в домашних условиях: технология, преимущества и недостатки

Литье по выплавляемым моделям (ЛВМ) – это промышленный процесс, который также называется литьем по восковым моделям или литьем в разрушаемую форму. Форма разрушается, когда изделие извлекается. Выплавляемые модели широко используются как в машиностроительном, так и в художественном литье.

Область применения

Особенности техпроцесса позволяют применять метод ЛВМ в широком диапазоне: от крупных предприятий до небольших мастерских. Также возможно литье по выплавляемым моделям в домашних условиях, в личных и коммерческих целях для изготовления детализированных фигурок, сувениров, игрушек, деталей конструкций, ювелирных изделий. В качестве наполнителя можно использовать практически все металлы:

Впрочем, технология универсальна – вполне можно изготовить относительно крупные конструкции сложных форм. Для облегчения техпроцесса используют специализированное оборудование для литья по выплавляемым моделям и 3D-моделирование с помощью специализированных программ.

Литье в керамические формы

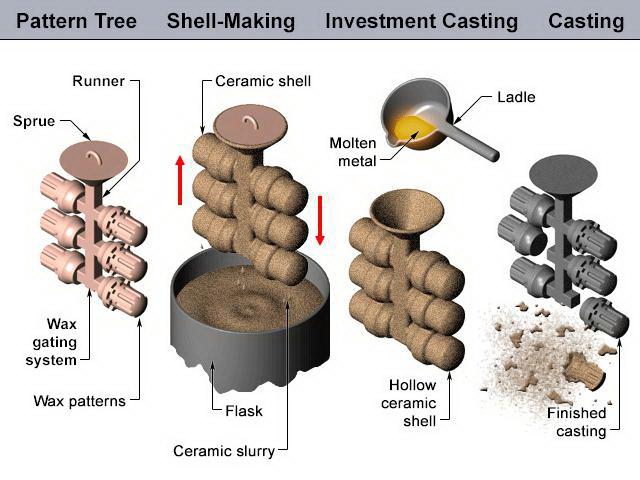

В зависимости от требований к изделиям используют различные, наиболее подходящие технологии. Точное литье по выплавляемым моделям (ТЛВМ) позволяет получать самые сложные по конфигурации отливки с высокой точностью, с минимальной толщиной стенок и шероховатостью поверхности. Для ТЛВМ восковая модель погружена в жидкую смесь на основе керамики. Керамическая смесь сохнет и формирует оболочку формы для литья. Этот процесс повторяется, пока желаемая толщина не будет достигнута. Затем воск удаляется в автоклаве. Однако этот метод характеризуется высокой стоимостью, продолжительностью технологического процесса, выделением вредных веществ в производственной зоне и загрязнением окружающей среды остатками керамических форм.

Литье в формы из ХТС

Во многих случаях при изготовлении поделок на дому к отливкам сложной конфигурации не предъявляется требование низкой шероховатости, а для ряда художественных отливок поверхность с равномерной шероховатостью не только допустима, но является дизайнерским решением. В этом случае целесообразно применять литье по выплавляемым моделям.

Технология, разработанная для изделий, не требующих гладких поверхностей, достаточно проста. Такую поверхность можно получить литьем в формы из холодно-твердеющих смесей (ХТС). Этот процесс значительно проще, дешевле и экологически чище.

Однако данный метод литья по выплавляемым моделям не позволяет получать сложные отливки с использованием выплавляемых моделей. Это объясняется тем, что при вытопке фигур значительная часть модельного состава остается в полости формы и может быть удалена только прокалкой. Прокалка, то есть нагрев до температуры воспламенения, модельного состава приводит к деструкции смоляного связующего вещества ХТС. При заливке металла в форму с остатками модельного состава происходит их сгорание, приводящее к выбросам металла из формы.

Использование жидкостекольных смесей

Нивелировать недостатки ХТС-технологии при изготовлении некоторых типов отливок позволяет литье по выплавляемым моделям в жидкостекольные смеси с жидким катализатором (ЖСС ЖК). Эти смеси с содержанием жидкого стекла в количестве 3-3,5 % и катализатора около 0,3 % от массы песчаной основы начали применяться за рубежом в начале 80-х и используются до сих пор. По данным исследований, эти смеси в отличие от ЖСС первого поколения отличаются экологической чистотой, хорошей выбиваемостью и незначительным пригаром на отливках.

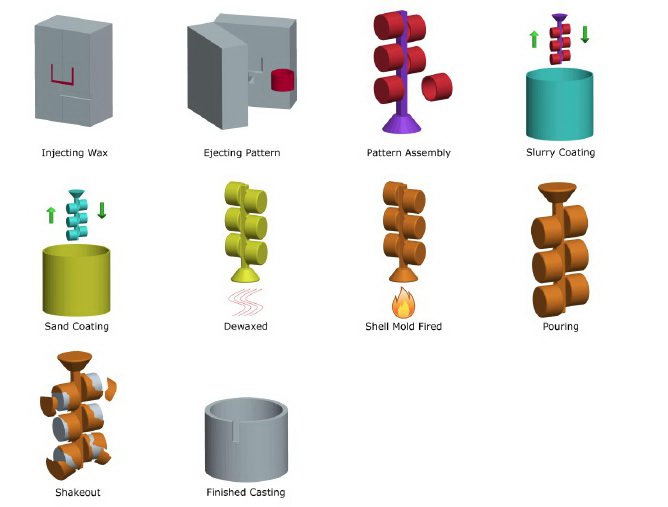

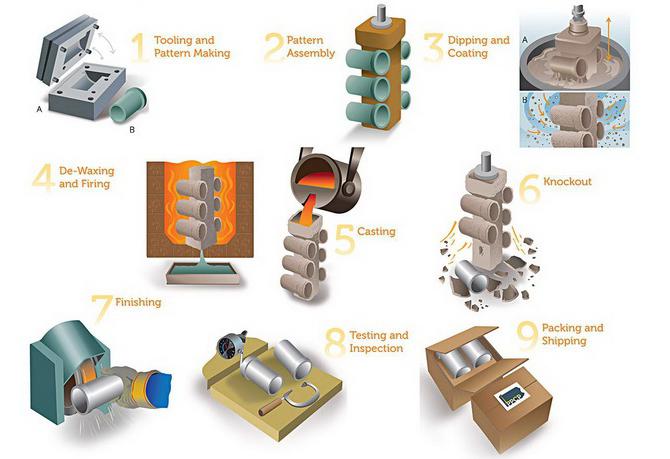

Литье по выплавляемым моделям: технология

Процесс ЛВМ включает в себя операции подготовки модельных составов, изготовления моделей отливок и литниковых систем, отделки и контроля размеров моделей, дальнейшей сборки в блоки. Модели, как правило, изготавливают из материалов, представляющих собой многокомпонентные композиции, комбинации восков (парафино-стеариновая смесь, природные твердые воски и т.д.).

При изготовлении модельных составов используется до 90 % возврата, собираемого при выплавлении восковых моделей из форм. Возврат модельного состава следует не только освежать, но и периодически регенерировать.

Изготовление моделей состоит из шести этапов:

Особенности техпроцесса

Сущность ЛВМ заключается в том, что силиконовая или восковая модель выплавляется из заготовки путем нагревания, а освободившееся пространство заполняют металлом (сплавом). Техпроцесс имеет ряд особенностей:

Преимущества ЛВМ

Преимущества литья по выплавляемым моделям очевидны:

Недостатки ЛВМ

Несмотря на удобство, универсальность и достойное качество изделий, не всегда целесообразно применять литье по выплавляемым моделям. Недостатки главным образом связаны со следующими факторами:

Пример изготовления изделия на дому: подготовительный этап

Литье по выплавляемым моделям в домашних условиях не потребует глубоких знаний в металлургии. Для начала подготовим модель, которую хотим повторить в металле. В качестве макета сойдет готовое изделие. Также фигурку можно изготовить самостоятельно из глины, скульптурного пластилина, дерева, пластика и других плотных пластичных материалов.

Устанавливаем модель внутри скрепленной струбцинами либо кожухом разборной емкости. Удобно использовать прозрачную пластиковую коробку или специальную пресс-форму. Для заливки пресс-формы воспользуемся силиконом: он обеспечит отличную детализацию, проникая в мельчайшие трещинки, отверстия, впадины и формирует очень гладкую поверхность.

Второй этап: заливка силиконом

Если требуется точное литье по выплавляемым моделям, для изготовления формы без жидкой резины не обойтись. Силикон готовится по инструкции путем смешивания разных компонентов (как правило, двух) и последующего нагревания. Для удаления мельчайших пузырьков воздуха емкость с жидкой резиной целесообразно на 3-4 минуты поместить в специальный портативный вакуумный аппарат.

Заливаем готовую жидкую резину в емкость с моделью и повторно проводим вакуумирование. Для последующего затвердения силикона потребуется время (согласно инструкции). Используемые полупрозрачные материалы (емкостей и самого силикона) позволяют воочию наблюдать процесс формирования пресс-формы.

Извлекаем схватившуюся резину с моделью внутри из емкости. Для этого освобождаем струбцины (кожух) и отделяем две половинки коробки – силикон легко отходит от гладких стенок. Для полного застывания жидкой резины потребуется 40-60 минут.

Третий этап: изготовление восковой модели

Литье по выплавляемым моделям предполагает вытапливание плавкого материала и замещение образовавшегося пространства расплавленным металлом. Так как воск легко плавится, его и используем. То есть следующая задача – сделать восковую копию использованной первоначально модели. Для этого и потребовалось создание резиновой пресс-формы.

Аккуратно разрезаем силиконовую заготовку вдоль и достаем модель. Здесь есть небольшой секрет: чтобы впоследствии точно соединить форму, разрез рекомендуется делать не гладким, а зигзагообразный. Прикладываемые части формы не будут сдвигаться по плоскости.

Заполняем образовавшееся пространство в силиконовой пресс-форме жидким воском. Если изделие готовится для себя и не требует высокой точности сопряжения деталей, можно залить воск отдельно в каждую половину, а затем после застывания соединить две детали. Если необходимо точно повторить силуэт модели, резиновые половинки соединяются, закрепляются и в образовавшуюся пустоту с помощью инжектора закачивается горячий воск. Когда он заполнит все пространство и застынет, разбираем силиконовую пресс-форму, достаем восковую модель и подправляем изъяны. Она послужит прототипом для готового изделия из металла.

Четвертый этап: формование

Теперь необходимо сформировать с внешней поверхности восковой фигуры термостойкий прочный слой, который после вытапливания воска станет формой для металлического сплава. Выберем способ литья по выплавляемым моделям с использованием кристобалитовой смеси (модификация кварца).

Формируем модель в металлической цилиндрической опоке (приспособлении, удерживающем формовочную смесь при ее уплотнении). Устанавливаем в опоку припаянную модель с литниковой системой и заливаем смесь на основе кристобалита. Чтобы вытеснить воздушные карманы, помещаем в вибровакуумный аппарат.

Финальный этап

Когда смесь уплотнится, остается выплавить воск и залить в освободившееся пространство металл. Процесс литья по выплавляемым моделям в домашних условиях лучше осуществлять с использованием сплавов, плавящихся при относительно невысоких температурах. Отлично подойдет литейный силумин (кремний + алюминий). Материал износостойкий и твердый, однако отличается хрупкостью.

После заливки расплавленного силумина ждем, когда он застынет. Затем извлекаем изделие из окопки, удаляем литник и очищаем от остатков формовочной смеси. Перед нами – практически готовая деталь (игрушка, сувенир). Дополнительно ее можно отшлифовать и отполировать. Если в канавках намертво застряли остатки литейного производства, их нужно удалить бормашиной или другим инструментом.

Литье по выплавляемым моделям: производство

Немного иначе проводится ЛВМ для изготовления ответственных деталей, имеющих сложную форму и (или) тонкие стенки. На отливку готового металлического изделия может уйти от недели до месяца.

Первый шаг – заполнить воском форму. На предприятиях для этого часто применяют алюминиевую изложницу (аналог рассматриваемой выше силиконовой пресс-формы) – полость, имеющую форму детали. На выходе получают восковую модель чуть больших размеров, чем конечная деталь.

Далее модель послужит основой для керамической пресс-формы. Она также должна быть чуть больше итоговой детали, так как металл после остывания сожмется. Затем, используя горячий паяльник, к восковой модели припаивают специальную литниковую систему (также из воска), по которой раскаленный металл польется в полости формы.

Изготовление керамической пресс-формы

Далее восковую конструкцию опускают в жидкий керамический раствор, называемый шликером. Делается это вручную, дабы избежать дефектов в отливке. Для прочности шликера керамический слой укрепляют напылением мелкого циркониевого песка. Только после этого заготовку «доверяют» автоматике: специальные механизмы продолжают поэтапный процесс напыления более крупного песка. Работы продолжаются, пока керамо-песчаный прочный слой не достигнет заданной толщины (как правило, 7 мм). На автоматизированных производствах на это уходит 5 дней.

Литье

Теперь заготовка готова для выплавления воска из пресс-формы. Ее помещают на 10 минут в автоклав, заполненный горячим паром. Воск растапливается и из оболочки полностью вытекает. На выходе получаем керамическую форму, полностью повторяющую форму детали.

Когда керамо-песчаная форма затвердеет, проводят литье металлов по выплавляемым моделям. Предварительно форму нагревают 2-3 часа в печи, дабы она не потрескалась при заливке раскаленных до 1200 ˚C металлов (сплавов).

В полость формы поступает расплавленный металл, который в дальнейшем оставляют остывать и твердеть постепенно, при комнатной температуре. Для остывания алюминия и его сплавов требуется 2 часа, для сталей (чугуна) – 4-5 часов.

Финишная обработка

Собственно литье по выплавляемым моделям на этом заканчивается. После застывания металла заготовку помещают в специальную вибромашину. От щадящей вибрации керамическая основа растрескивается и осыпается, металлическое же изделие своей формы не меняет. В дальнейшем проходит окончательная обработка металлической заготовки. Вначале отпиливают систему заливки металла, а место ее контакта с основной деталью тщательно шлифуют.

В завершение контролеры проверяют, чтобы размеры изделия соответствовали заданным на чертеже. Алюминиевые детали измеряют холодными (при комнатной температуре), стальные предварительно нагревают в печи. Специалисты используют для контрольно-измерительных работ различные инструменты: от простых шаблонов до сложных электронных и оптических систем. Если выявляется несоответствие параметрам, деталь либо направляют на доработку (исправимый брак), либо на переплавку (неустранимый брак).

Литниковая система

Конструкция литниково-питающей системы играет в ЛВМ ведущую роль. Это связано с тем, что она выполняет три функции:

Оболочка отливки

В процессе ЛВМ ключевым является создание слоев оболочки формы. Процесс изготовления оболочки состоит в следующем. На поверхность блока моделей, чаще всего окунанием, наносят сплошную тонкую пленку суспензии, которую далее обсыпают песком. Суспензия, налипая на поверхность модели, точно воспроизводит ее форму, а песок обсыпки внедряется в суспензию, смачивается ею и фиксирует состав в виде тонкого облицовочного (первого или рабочего) слоя. Образуемая кварцевым песком нерабочая шероховатая поверхность оболочки способствует хорошему сцеплению последующих слоев суспензии с предыдущими.

Важными показателями, определяющими прочность формы, являются вязкость и жидкотекучесть суспензии. Вязкость можно регулировать введением определенного количества наполнителя (наполненностью). При этом с увеличением наполненности состава толщина прослоек связующего раствора между частицами порошка уменьшается, снижается усадка и вызываемые ею негативные эффекты, а также повышаются прочностные свойства оболочки формы.

Используемые материалы

Материалы для изготовления оболочки подразделяются на следующие группы: материалы основы, связующие, растворители и добавки. К первым относятся пылевидные, применяемые для приготовления суспензий, и пески, предназначенные для ее обсыпки. Ими служат кварц, шамот, циркон, магнезит, высокоглиноземистый шамот, электрокорунд, хромомагнезит и другие. Широко используется кварц. Некоторые материалы основы оболочки получают в готовом к употреблению виде, а другие предварительно сушат, прокаливают, размалывают, просеивают. Существенным недостатком кварца являются его полиморфные превращения, которые протекают при изменении температуры и сопровождаются резким изменением объема, в итоге приводящим к растрескиванию и разрушению оболочки.

Плавный подогрев форм с целью снижения вероятности растрескивания, который проводят в опорном наполнителе, способствует увеличению длительности технологического процесса и дополнительным энергетическим затратам. Одним из вариантов снижения растрескивания в ходе прокаливания является замена пылевидного кварцевого песка как наполнителя на диспергированный кварцевый песок полифракционного состава. При этом улучшаются реологические свойства суспензии, повышается трещиноустойчивость форм и снижается брак по засорам и пробою оболочек.

Вывод

Оригинальные силиконовые формы для свечей. Делаем сами. Пробы, ошибки и радости!

Оригинальные силиконовые формы для свечей. Делаем сами. Учимся на моих ошибках!

В начале я расскажу общие моменты, а затем пошагово про изготовление формы. Раскрою так же секрет своих фитильков и поделюсь небольшим лайфхаком!

Когда работаешь с пчелиным воском очень хочется самому сделать красивые свечи. И не просто красивые, а чтобы душа радовалась. Чтобы хотелось дарить и удивлять, зажигать или украшать ими интерьер. В магазинах множество форм и свечей. Основная масса милые зверюшки, которых рука не поднимается жечь, или геометрические формы, или разные ульи, но опять же – без души.

Поэтому, мой рассказ будет не про то, как залить силиконом готовую сувенирную фигурку. Это делается действительно не сложно. Я расскажу, как я создавала саму мастер-форму. И с нее отливала силиконовую форму.

Сегодня после третьей попытки я сделала форму для новой свечи. Этой форме предшествуют еще несколько. В общей сложности я занимаюсь этим в течении года. Накопилось достаточно проб и ошибок чтобы поделиться. Я думаю, что этот рассказ будет полезен. Хоть и говорят, что все мы учимся на своих ошибках (что вернее-верного), но касательно технологий можно поучится и на чужих!

Самая большая проблема в том, чтобы угадать материал для мастер-формы, чтобы при заливке он «подружился» с силиконом.

Все мои свечи начинаются с общей идеи и эскизов.

Мои первые мастер-формы были из стеклянных бутылочек из-под детского питания или соков. Оказалось, так сложно найти бутылочку без фирменной гравировки! В остальном – мне повезло с выбранными наугад материалами. Рисунок я наносила гелем для создания эффекта стекла (в несколько слоев для придания объема). В последствии, силикон (на основе олова) прекрасно сработался и со стеклом, и с контуром.

Со следующей формой мне тоже повезло. Я делала форму для медицинских свечей. Использовала пищевой силикон на основе платины и обычный детский цветной пластилин для мастер-формы. Всё получилось на отлично!

Но мне захотелось создать более сложную форму. Я использовала скульптурный пластилин.

У меня оставался силикон на основе платины (пищевой) и на основе олова.

На первую попытку ушел пищевой силикон на основе платины. Мастер форму из скульптурного пластилина я смазала воско-масляной смесью. В итоге в целом силикон застыл, но там, где прикасался с жирной смесью – растёкся. Вывод – силикон на основе платины не любит жиров! Возможно, если бы я залила скульптурный пластилин без обработки получилось бы лучше, кто знает?

При всем при этом мастер-форма осталась «жива». Попытка номер два – силикон на основе олова. Пришлось выбросить всё. Силикон не застыл в целом, и у мастер-формы тем более.

На одном из форумов прочитала, что помогает акриловый лак. Изготовила еще одну мастер-форму из скульптурного пластилина, добавив на этот раз мелких деталей из других материалов. Неизвестная «порода» пластика, металлические подвески. Как они поведут себя с силиконом – неизвестно.

Всю форму покрыла интерьерным акриловым лаком на четыре раза с просушкой. Итог – всё получилось просто на ура! Силикон не потёк и не прилип намертво к форме. Мастер-Форма осталась в идеальном состоянии.

Вывод (самый важный в моей практике): если покрыть хорошенько интерьерным акриловым лаком что-либо (скульптурный пластилин, неизвестный пластик, металл), то силикон с формой «подружатся».

Основные трудности, с которыми я столкнулась при работе:

Такие, казалось бы, незначительные вещи, но именно они причиняли мне неудобства. Хотя на видео в интернете всё легко. И главная проблема сводится к дегазации силикона. У меня же с дегазацией (пузырьки воздуха в силиконе) не возникло вообще никаких проблем. Воздух сам куда-то вышел-рассосался.

А теперь пошагово расскажу, как я делала силиконовую форму вот для такой свечи:

Шаг 1. Изготовление мастер-формы.

Я использовала скульптурный пластилин для основы и мелкие элементы для декора.

Я в буквальном смысле «прикручиваю» на саморез. Это даёт возможность смело ваять форму. И в последствии вам не придется крепить готовую красивую форму к основе и переживать, как бы ее не повредить. Так же, крепко посаженная на основу форма, не всплывет при заливке силиконом.

Вот что получилось у меня:

Шаг 2. Покрываем форму акриловым лаком.

У меня был интерьерный акриловый лак. Наносила в 4 слоя с просушкой.

Шаг 3. Делаем опалубку.

Обязательно отметьте где находится задняя сторона формы! Там в дальнейшем вы будете разрезать опалубку и саму силиконовую форму.

Шаг 4. Вычисляем нужный объем силикона.

Можно вычислить объем очень точно, если залить в нашу готовую опалубку воду и быстро вылить в любую емкость. Вы увидите, сколько силикона понадобится. Но в таком случае мастер-форму в опалубке нужно будет оставить при комнатной температуре, пока она не просохнет естественным образом И только после этого заливать силикон.

В случае с моей формой, я сделала примерную конструкцию и по ней вычислила, сколько нужно материала. Выглядело это так:

Шаг 5. Заливаем силикон.

Желательно, чтобы помещение проветривалось (не сильно, берегите себя!) и были выключены все обогреватели. Подготовьте рабочее место. Застелите стол газетами или пищевой пленкой. Приготовьте емкость, где будете смешивать силикон и катализатор. Я использую пластиковые ведерки из-под майонеза или подобные. Приготовьте чем размешивать, я использую деревянную палочку (не слишком тонкую). Резиновые перчатки обязательно! Кухонные весы для точного замера компонентов. Калькулятор! Обычно пропорции такие: на 100 гр силикона 2 (2,5) гр. катализатора.

Силикон на основе олова с цифрой 10. Он позволяет делать формы с мелкими деталями (например: СуперМолд-10, СуперФорм-10)

Взвесьте водичку, которой отмеряли объем силикона. Это же количество силикона налейте в чистое сухое ведерко.

Рассчитайте объем катализатора. Я наливаю его в отдельную маленькую баночку (из-под йогурта например).

Учитывайте вес тары, в которой взвешиваете!

Убедитесь, что ваша мастер форма надежно прикреплена к основе, как и опалубка.

Смешайте силикон с катализатором по инструкции и залейте форму. Убедитесь, что поверхность, на которой стоит ваше произведение ровная! (в смысле горизонт ровный, без перекосов. А то форма тоже получится кривая).

Небольшой совет:

если есть возможность, приготовьте так же маленькую мастер-форму. Это может быть небольшая фарфоровая фигурка приклеенная на дно баночки из-под йогурта. Иногда небольшое количество силикона остается и его реально жалко выбрасывать! А так будет дополнительная силиконовая формочка.

Ведерко, в котором размешивала силикон, я не выбрасываю сразу. По нему удобно определять, насколько «застыл» силикон.

Шаг 6. Готовая форма.

Когда вы убедитесь в том, что силикон затвердел, можно освобождать форму.

Аккуратно разрежьте и снимите опалубку. Отметьте линию разреза. Убедитесь, что она сзади! Это позволит сохранить детали мастер-формы, а у самой силиконовой формы шов будет сзади.

Открепите мастер-форму от основы.

Аккуратно не спеша разрежьте силиконовую форму острым канцелярским ножом. Особенно постарайтесь с горизонтальным разрезом наверху, чтобы фитиль в последствии был по центру свечи.

Как видите, силикон отлично проработал все мелкие детали. Мастер-форма в прекрасном состоянии! Заверните ее в вощеную бумагу, сложите в коробочку и сохраните. Она вам еще может пригодится!

Пробуем сделать свечу?

Обещанный лайфхак*

* Я надеюсь, вы не будете использовать его в коммерческих целях и портить себе карму

Силикон на основе олова отлично «дружит» с пчелиным воском. Это значит, что если вам понравилась какая-то восковая свеча или восковая фигурка, вы можете легко сделать с нее силиконовую форму. Достаточно плотно прикрепить свечу на дно пластиковой баночки (или бутылки), или сделать опалубку, если это необходимо, и залить силиконом. Готовая форма отлично отходит от воска.

Про фитильки.

2. 1200 Текс (или то же самое 1,2 КТекс) ЧЕТЫРЕХНИТОЧНЫЙ (для толстых свечей из вощины и не очень больших свечей из воска)

Пробуйте, эксперементируйте, делитесь результатами в комментариях!

С Волшебством и Светом в вашу жизнь!