изготовление формы для воздушного винта

Изготавливаем воздушный винт с помощью пресс формы

В последнее время пропеллеры изготовляют из композитных материалов методом штамповки. В качестве композитов используется стекло и углеволокно в сочетании с эпоксидной смолой. Преимущество подобных винтов очевидно. Стеклопластик обладает большей прочностью и гибкостью по сравнению с древесиной. Это дает возможность сделать лопасти тоньше, что улучшает аэродинамическое качество пропеллера. Кроме того, методика штамповки дает стабильные результаты при тиражировании винтов.

Для того чтобы сделать пресс-форму, сначала нужно решить, какой винт требуется для вашей модели. Например, для таймерной с двигателем КМД с успехом подойдет пропеллер 200Х100 (принятое обозначение диаметра и шага винта), для кордовой пилотажной с тем же мотором — 220X100, а для «бойцовки» — 180— 190Х100. Чтобы не делать нескольких пресс-форм, лучше заранее заложить универсальный пропеллер 220X100, чтобы затем по необходимости лишь подрезать отлитые винты по диаметру.

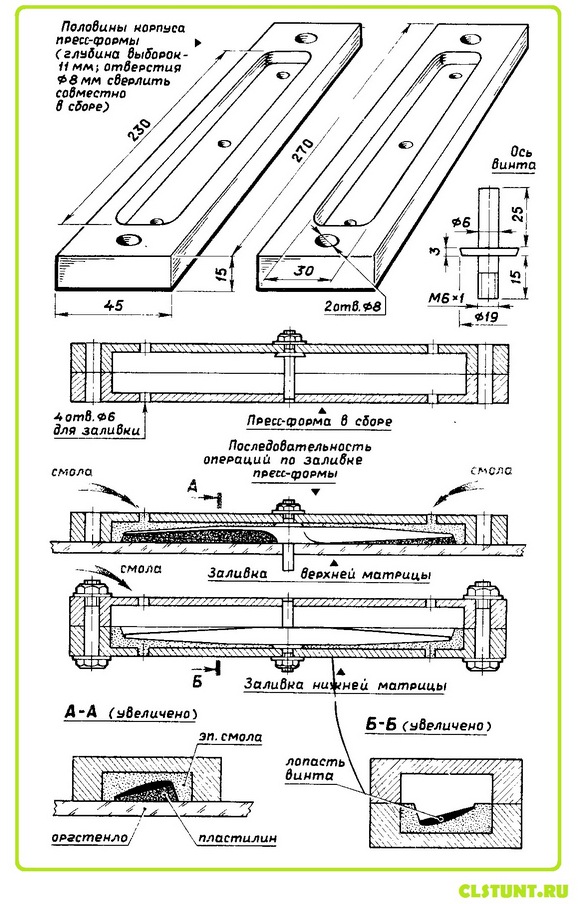

Эталонный винт, используемый при формовке матрицы, выпиливают из стеклотекстолита толщиной 10 мм. Половины корпуса пресс-формы выфрезеровывают из стали, чугуна или дюралюминия. В любом случае эти детали должны быть очень жесткими, так как в процессе формовки их стягивают болтами со значительным усилием. Половины тщательно подгоняют друг к другу, чтобы между ними не было зазора. По концам заготовок сверлят отверстия под болты М8. Стянув детали корпуса, сверлят отверстия под макетную ось винта, а затем и каналы для заливки формы. Полости выполняются фрезерованием

Эталонный воздушный винт задней частью прижимают к листу оргстекла толщиной 4—5 мм с помощью макетной оси. Свободное пространство между лопастями и стеклом заполняют пластилином. Таким образом получается пуансон передней части пропеллера. Готовая часть формы по рабочим поверхностям покрывается разделительным слоем мастики или мыльной эмульсии. Сверху накладывается половина корпуса пресс формы, и через отверстия заливается «смесь», составленная из эпоксидной смолы с наполнителем (алюминиевой пудрой).

После отверждения смолы стекло убирают, воздушный винт вынимают, одновременно тщательно счистив весь пластилин. Затем, смазав разделительным слоем и винт, и уже готовую часть матрицы, болтами стягивают обе половины. Свободные объемы заливают новой порцией «смеси». Дождавшись отверждения связующего, детали разбирают и контролируют качество формообразующих поверхностей. Пресс-форма готова.

Для формовки воздушного винта нарезают стеклонити необходимой длины (1,5 диаметра винта), отжигают их в духовке или на плитке или же промывают в бензине и ацетоне для удаления парафина. Нити собирают в «жгутики» и пропитывают их эпоксидной смолой. Разместив данные «заготовки» в матрице, стягивают ее болтами. Лишняя смола должна выдавиться по канавкам. Количество стеклонити и смолы определяется практическим путем. Если волокна мало, винт получится слишком хрупким и может разорваться при запуске или в полете. Извлеченные винты обрабатывают по кромкам и балансируют. Нужно не забывать, что при всех работах со смолами необходимо защищать руки резиновыми перчатками или специальными составами, закрывающими поры на коже рук. Желательно и применение вытяжного шкафа.

С. КАРЛОВ, руководитель кружка, Алма-Атинская обл. СЮТ

Из стекловолокна изготавливают не только винты но и другие части авиамоделей. Об этом можно прочесть в этом материале.

Делаем матрицу для изготовления винтов

Доброе время суток, хочу поделится как я делаю матрицы под воздушные винты, в даном случае у меня есть винт, с которого я смогу снять матрицу чтобы изготавливать такие же винты.

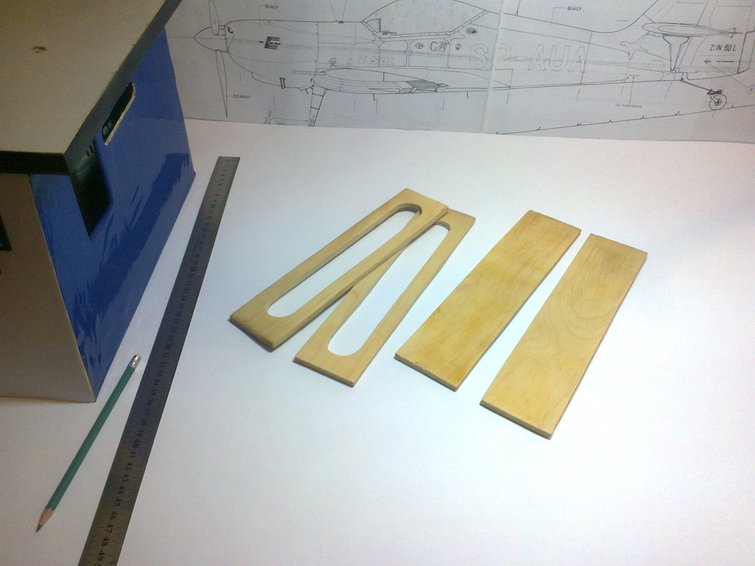

Делается 4 прямоугольника, в двух из них в центральных частях в зависимости от размеров копируемого винта, вырезаю место для будущей матрицы потом склеиваю попарно части.

Сверлю отверстия под болты, чтобы стягивать форму,что бы форма всегда собиралась в одинаковом положении на одном торце делается метка.

Сверлю отверстия для выхода воздуха, и заливки эпоксидной смолы, три большых отверстия для заливки.

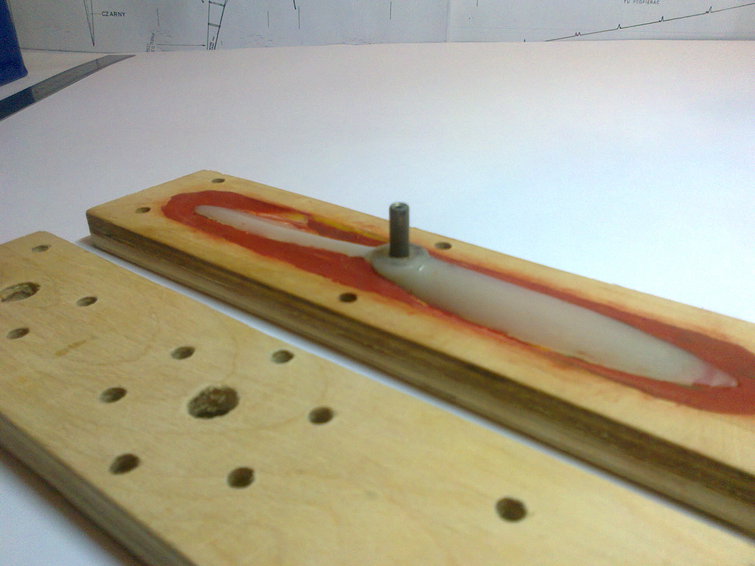

Аккуратно заполняю половинку до линии разъема, винт при этом получается утопленным в пластилин до половины.

Для того что бы опалубка и винт не приклеились, необходимо нанести разделительный слой. Для этого из мыла делается стружка и разводится водой до состояния кашки.

Нижняя часть с винтом покрывается мыльной кашкой 2-3 раза с промежуточной просушкой.

Для заполнения используется эпоксидная смола или клей ЭДП, внимательно прочтите на упаковке приготовление клеевого состава.

В смолу добавляется алюминиевая пудра, около 15 % по объему от смолы.

Состав тщательно перемешиваю минут десять в отдельной таре.

С помощу самодельной воронки из бутылки пластиковой, заливаю в отверстия смолу, до тех пор, пока она не начнет выходить из всех отверстий.

После заливки оставляю на сутки для полимеризации эпоксидной смолы. На следующий день, проверяю застыла смола, если да то половинки раскрываю, и удаляю пластилин, при етом винт не снимается.

Остатки пластилина смываю горячей водой.

После этого, тоже самое половинки сжимаю болтами и в пустую верхнюю часть заливаю тот же самый состав смолы, и оставляю на сутки.

Через 24 часа разбираю готовую форму, вынимаю винт и смываю остатки разделительного мыльного слоя.

Иногда на отвержденной поаерхности образуется скользкая аминная пленка, она удаляется теплой водой и губкой.

На фото не видно, на отливе видно совецкую цену винта, это говорит о том что качество отливки матрицы отличное.

Все форма готовая, через несколько дней можно делать винты.

Эпоксидная смола продолжает отвердение и набор прочности в течении еще нескольких дней после перехода в твердое состояние.

Изготовление формы под воздушный винт

Тема раздела Композиты и технологии применения в категории Модельные технологии; Приветствую. Есть редкий винт от ДВС. Не подскажите технологию изготовления формы под винт.

Опции темы

Изготовление формы под воздушный винт

Приветствую. Есть редкий винт от ДВС. Не подскажите технологию изготовления формы под винт?

Привет, Кирилл.

Тут есть два варианта фрезировать карыто из железа, в кранем случае из алюминия или из фанеры можно сделать.

Найди любую фирму, где делают прототипы.

Они его отсканируют 3D и сделают пресс форму из силикона или чего еще.

Ну, если задаешь вопрос про прессформу- значит собираешься делать серию?

А там уж цена- не цена, выбора нет

А один-два можно и ножом выстрогать.

На самом деле довольно просто, с помощью пластилина и спаянной по размерам винта жестяной коробки. По фотографиям думаю всё будет понятно. Заливается всё эпоксидкой с цементом. Самая главная засада, что мешать смолу с цементом и отвердителем необходимо под вакуумом и непрерывно охлаждая. Для этого ещё 15 лет назад был изготовлен соответствующий мешатель. Самих форм я сделал 12 штук на самые разные винты. Ресурс форм достаточный.

Технология интересная, только пара неясностей:

Зачем с цементом? Ну со стеклотканью или углетканью- было бы ясно, армируем.

Зачем мешать- охлаждая? И как совместить вакуум с «мешанием»?

Достаточный это какой? Я корыта под форму делал стальные. А как эти зажать нормально можно? А греть? Не поведет жестяную коробку вместе с формой?

Не считаю себя большим спецом в композитных технологиях, однако совсем недавно, так сказать, чтобы «набить руку» сделал форму для фонаря маленького вертолета, причем старался использовать самые дешевые подручные материалы (чтобы потом в случае неудачи не так жалко потраченных денег было):

1. Положил сам фонарь в пластиковую коробочку (прозрачную, от какой-то еды из супермаркета) выпуклой частью вверх

2. Замазал все пластилином

3. Фонарь намазал мылом (обыкновенным, какое было в ванной)

4. В соседнем хозяйственном магазе цемент продавался ну в очень больших количествах, поэтому купил фасованный в мешочки по 1 кг алебастр. Там же купил обыкновенный совковый эпоксидный клей (по-моему, ЭДП называется)

7. Положил это безобразио на батареюи пошел спать.

8. Утром проверил. Похоже все очень хорошо застыло.

9. Вечером вытащил застывший кусок смолы из коробочки, выковырял весь пластилин из формы, при этом оставив фонарь прилепленным к застывшей смоле. Все еще раз хорошенечко протер (чтобы пластилин нигде не остался)

10. Намазал внутреннюю часть фонаря мылом, дал чуть-чуть просохнуть и сверху снова все залил упомянутой смесью клея с алебастром. Опять все это поставил на батарею.

11. Вечером следующего дня попытался разделить две части полученной формы.

Тут были некоторые проблемы. Делал я все это первый раз, поэтому не предусмотрел многих мелочей. Однако после некоторых мучений, при помощи отвертки я их-таки разделил (возможно мне в плюс сыграло то, что форма была еще «свежей» и НЕМНОГО эластичной, то есть при ковырянии отверткой она имеланекоторый ход,если такможно выразиться.

Если интересно, расскажу, как в последствии я из дочкиного банта сделал собственно фонарь.

Изготовление пропеллера своими руками

В интернете периодически поднимается вопрос о технологии изготовления винтов для авиамоделей своими руками. Конечно, многое чего можно купить в специализированных авиамодельных магазинах, но во-первых там не всегда есть то, что нужно, а во вторых, цены, мягко выражаясь, не совсем лояльные к потребителю.

Вот мы и решили поделиться информацией, собранной на просторах интернета, по изготовлению воздушного винта для авиамодели своими руками.

Информация собрана из разных источников, авторство установить не представляется возможным, посему представляю материал как есть.

Изготовление матрицы.

Во-первых, нужно изготовить форму для будущей матрицы.

Форма изготавливается из 10мм деревянной или МДФ панели. Делается 4 прямоугольника размером 200х45 мм. Некоторые фрезеруют форму из цельного куска алюминия или из твердых пород дерева. Но если делать из дерева, то думаю, что лучше делать несколькими слоями, чтобы меньше коробило в просессе эксплуатации.

В центральных частях полуформ фрезеруется овальное место для будущей матрицы, части склеиваются попарно.

По диагонали высверливаются отверстия для направляющих штырей, они будут центрировать половинки формы при соединении.

Штыри и бобышки (ответная часть штыря) желательно изготовить из твердого металла, можно воспользоваться готовой мебельной фурнитурой. После вклейки бобышек и штырей, получаем 2 «ванночки».

Для того что бы форма всегда собиралась в одинаковом положении на одном торце пропиливается «ключ». Одна половина заполняется пластилином и в нее впихиваем копируемый винт.

Необходимо аккуратно заполнить половинку до линии разъема. Винт при этом получается «утопленным» в пластилин до половины.

Для того что бы в готовом пропеллере получилось отверстие, необходимо вставить стальной штырек в отверстие копируемого винта. Штырек необходимо подобрать или изготовить по диаметру копируемого винта.

Чтобы опалубка и винт не приклеились, необходимо нанести разделительный слой. Для этого из хозяйственного мыла делается стружка и разводится водой до состояния кашки. Стружку можно получить на обыкновенной терке, так будет гораздо технологичнее, чем строгать мыло ножом.

Нижняя часть с винтом покрывается мыльной кашкой 2-3 раза с промежуточной просушкой.

В верхней части сверлятся отверстия для выхода воздуха, заливки эпоксидной смолы и контроля заполнения матрицы смолой

Необходимо так же покрыть торец и направляющие штырьки на верхней части. Внутреннюю поверхность верхней части покрывать мылом не нужно.

Для заполнения используется эпоксидная смола или клей ЭДП.

При работе с эпоксидной смолой, можно применить старый авиамодельный метод проверки качества нагревом готовой смеси смолы с отвердителем на жести с помощью зажигалки.

Для этого греется до начала закипания смола, ждем,когда остынет, и пробуем, как смола затвердела. Если смола после остывания отвердела, так, что ее нельзя продавить твердым предметом, то и через 24 часа при комнатной температуре смола так же «затвердеет» как и при нагреве до закипания.

В смолу добавляется алюминиевая пудра, около 20 % по объему от смолы.

Если в помещении жарко, а объем смолы большой, то желательно поставить смолу в тарелку с ледяной водой – так смола не закипит

Половинки будущей формы складываются, плотно сжимаются и фиксируются скотчем.

Эпоксидная смола заливается через воронку до тех пор, пока она не начнет выходить из всех отверстий.

После заливки оставляем на сутки для полимеризации эпоксидной смолы.

Через 24 часа половинки раскрываются, и удаляется пластилин. Винт НЕ СНИМАЕТСЯ.

Остатки пластилина смываются бензином или горячей водой. Осматривается качество заливки. В готовой части матрицы не должно быть «раковин» от пузырьков воздуха.

Винт при этом НЕ СНИМАТЬ.

Сверлим заливочные отверстия во второй деревянной части. Снова наносим разделительный слой из мыльной «кашки», 2-3 раза с промежуточной просушкой на залитую часть с винтом. Внутренняя часть второй половинки так же не смазывается. На ней смазывается только место соприкосновения.

После сушки располировываем мыло. Плотно соединяем половинки, фиксируем скотчем стык.

Повторяем процедуру с изготовлением смолы с наполнителем и и заливаем вторую часть формы

Через 24 часа разбираем готовую форму, вынимаем винт и смываем остатки разделительного мыльного слоя.

Матрица готова к изготовлению винтов.

Изготовление винтов.

Заготавливается мыльная «кашка», промазывается на 2 слоя с просушкой вся матрица и штырек.

Для армирования винта заготавливается стеклоткань и углеволокно в виде нитей.

При укладывании нитей они обматываются вокруг штырька.Укладывать необходимо равномерно и аккуратно.Последний слой снова из угленити.

Только не забываем о температуре, прожаривать винт при 250 градусов совсем не обязательно.

Без прогрева необходимо выждать 24 часа.

После полимеризации разбираем матрицу. Облой на готовом винте толщиной 0.12 мм, это нормально.

Облой удаляется с помощью ножа, но аккуратно, форма винта должна соответствовать исходному.

Взвешиваем пропеллер для контроля.

Итак, исходный пластмассовый винт весит 2.7 грамма, получившаяся композитная копия 3.5 грамма.

Вес копии больше на 0.8 грамма, но вот прочность увеличилась в разы!

Все правильно, и уголь и стеклоткань делают конструкцию весьма упругой к ударным нагрузкам.

И там где оригинал сломается,самодельный винт спружинит.

Но зато теперь на авиамодели будет всегда стоять одинаковый винт, что хорошо для настройки и пилотирования.

Углеткань использовать желательно, но не обязательно, в интернете есть технологии изготовления с наполнителем из стеклоткани. Так же есть технология изготовления с передней кромкой из углеткани, и с добавлением в эпоксидную смолу тонера от лазерного принтера в качестве наполнителя. Можно поэкспериментировать с добавлением машинного или касторового масла (1-2 капли) в качестве пластификатора для эпоксидной смолы.

Так же стоит сделать балансировку пропеллера перед его использованием на авиамодели.

ВНИМАНИЕ. Обновите свой браузер! Наш сайт некорректно работает с IE 8 и более старыми версиями.

Сегодня проверил идею с электролобзиком, которая пришла в голову несколько дней назад. В принципе, работает

Сначала вам потребуется определить для своего винта шаг Н на основе диаметра, мощности и оборотов. С помощью программы Prop Selector (поиском в гугле) или по графикам в статьях по расчету винтов.

Далее склеиваем скотчем два или три листа А4, рисуем оси и вид одной лопасти винта в плане в натуральную величину (это немного модифицированная методика с сайта http://airpropeller.narod.ru/chertej.htm). Форму винта можно посмотреть на картинках в интернете, или просто нарисовать от руки. Максимальная ширина лопасти берется из методик расчета в статьях, обычно это от 5 до 10% от диаметра. Можно брать среднее 8%, то есть для винта диаметром 125 см ширина лопасти будет примерно 10 см.

Далее от руки рисуем профили с постепенно уменьшающейся толщиной, ориентируясь на изображение наиболее часто используемого в пропеллерах профиля RAF-6:

Находим на вертикальных линиях три точки: верхняя граница (красные линии), передняя кромка (синие линии) и заднюю кромку (зеленые линии). В будущем после вырезания из заготовки формы винта в плане, мы эти линии перенесем на боковины, примерно как показано на этом рисунке:

Причем на одной боковине будeт красная и синяя линия (передняя кромка), а на противоположной только одна зеленая (задняя кромка).

Вырезаем из бумаги нарисованную выше одну лопасть:

Рисуем на заготовке центральную линию-ось, прибиваем гвоздиком бумажный чертеж лопасти в центре ступицы, проверяем чтобы совпали оси на заготовке и на чертеже и обводим лопасть. Потом поворачиваем бумажку против часовой стрелки, не вынимая гвоздика(!), и обводим вторую лопасть. Должно получиться так:

И вырезаем электролобзиком форму винта в плане. Поперечные надрезы делать необязательно, лобзик поворачивается хорошо и так.

Теперь рисуем на боковинах согласно чертежу выше с одной стороны переднюю кромку и верхнюю границу, а на другой боковине заднюю кромку:

Расстояния можно измерять от средней линии, то есть от оси. Но мне удобнее все расчеты делать от верхней стороны бруска-заготовки. Рисовать лучше обычной шариковой ручкой, потому что карандаш стирается во время работы. Следите за направлением вращения винта! В данном примере вращение против часовой стрелки, если смотреть на двигатель со стороны винта.

Пару слов об электролобзике.

Для этого способа вам понадобится длинная пилка 18 см (стандартные обычно 10 см), причем желательно снять платформу, открутив пару держащих ее болтиков:

Для сравнения рядом положил стандартную пилку длиной 10 см:

Теперь отрезаем электролобзиком лишний материал ниже нижней и выше верхней кромки. Вести лобзик надо от кончиков винта к ступице, следя чтобы на обеих боковинах пилка шла по линиям, оставляя 1-2 мм про запас (в идеале надо вести точно по линиям, но вручную это сложно сделать). Должно получиться что-то вроде этого:

То есть сначала вы «соединяете» пилкой синюю и зеленую линию, получаете нижнюю прямую поверхность. А после горизонтально по красной линии (а лучше нарисовать красные на обеих боковинах, но можно резать горизонтально и по одной), срезая верхний заведомо ненужный материал. В итоге получится уже нечто похожее на лопасть:

Теперь можно на глаз срезать угольничек по задней кромке в верхней части (увидите на заготовке где явно лишний материал). Либо на чертеже провести линии от задней кромке к верхней и нарисовать получившуюся линию на верхней отпиленной поверхности. А потом срезать лобзиком от нее к задней кромке.

Здесь же можно довести форму верхней изогнутой части профиля, сделав ее похожей на закругленную. Лобзик хорошо срезает тонкие слои древесины, если держать его боком и вести пилкой вдоль поверхности (касаяясь ее только отогнутыми вбок зубчиками).

Для примера, вторую лопасть я сделал «традиционным» способом, то есть множеством надпилов, не доходя миллиметр до линий на боковинах:

Причем надпилы делал этим же электролобзиком. Это намного быстрее, удобнее и точнее (так как пилка идет гарантированно ровно, а вручную возможны покачивания ножовки вверх-вниз), чем делать надпилы вручную ножовкой. К тому же лобзиком можно делать очень частые надпилы, так как это легко, а вручную рекомендуется с шагом не реже 3-4 см. После снял лишний материал с помощью топорика и стамески с молотком (постукивая от кончика лопасти по направлению к ступице). Но как видно на рисунке, поверхность получается очень грубой с множеством надпилов:

Причем если чуть перестараться, любой из этих надпилов может оказаться чуть глубже и испортить заготовку. Именно этот момент мне не нравится в традиционном способе. И то что остается много отходов, ну и трудоемкий это процесс, хорошо обработать лопасть стамеской.

А электролобзиком по новому методу лопасть получается сразу ровной и почти готовой:

Остается сделать финишную обработку ручной болгаркой с лепестковым наждачным диском (продаются за 55 рублей, но можно использовать также насадку со сменными наждачными кругами на липучках).

Сначала обработайте грани, чтобы они стали точно по нарисованным линиям, а после для нижней поверхности сделайте ее плоской, а верхнюю закруглите по форме профиля (пока на глаз). Вести болгарку надо от ступицы к кончикам винта плавными ласковыми движениями, как будто гладите лопасть. Это позволяет сделать лопасть по размаху гладкой и обойтись без шаблонов. В итоге получится практически готовая лопасть:

Теперь надо просвелить отверстие (а можно было сделать это в самом начале) в центре ступицы и вставить туда гладкий гвозь или стержень отвертки. Далее держа в руках за отвертку лопасть на весу, определяете какая лопасть тяжелее и обрабатываете ее, снимая понемногу материал с верхней или нижней поверхности. И так пока обе лопасти не станут совершенно одинаковыми. Это позволяет сделать довольно точно одинаковую толщину на обеих лопастях. Заодно провели первичную балансировку

Для более точной балансировки и проверки не держите отвертку в руках, а положите ее на два уголка или две вертикальные пластины (так называемая «балансировка на ножах»). Так как теперь лопасть будет качаться не дерево по железу, а железо по железу (как по рельсам), то трение и сопротивление качению получается намного меньше и таким способом парамоторный винт можно отбалансировать с точностью до 1-2 грамм, а этого вполне достаточно.

Поздравляю, винт готов! Остается мелкой шкурной зашлифовать, чтобы поверхность стала еще глаже (рекомендую делать это рукой обхватив лопасть, но можно и какой-нибудь возвратно-поступательной шлифовальной машиной, только у нее рабочая поверхность плоская, а рукой можно обхватить выпуклый профиль).

Теперь покройте винт слоем паркетного лака и оставьте на сутки. Старайтесь наносить лак тонким слоем, потому что при высыхании он может стечь к краю лопасти, образовав на кромке капельки. Удобно зажать отвертку в тиски и оставить винт на ней, как делали при первичной балансировке.

После высыхания первого слоя лака, немного зашкурьте винт мелкой наждачкой и покройте вторым слоем лака. В принципе, двух слоев вполне достаточно, но можно после высыхания снова чуть-чуть зашкурить и покрыть третим слоем. Проверьте также балансировку на ножах, если явно нарушена, то можно довести ее до идеальной лишним слоем лака только на одну лопасть (на более легкую), либо просверлить небольшое отверстие около ступицы, вставить свинцовую дробинку и залить эпоксидным или акриловым клеем. Но обычно балансировка после покраски остается в норме и ничего делать не нужно.

Переднюю кромку можно защитить широким армированным скотчем, но необязательно. Кстати, и дополнительную балансировку если понадобится, тоже можно делать этим скотчем, например наклеив на разные лопасти полоски разной длины.

Еще один совет: отверстия в ступице под болты сверлите обязательно через кондуктор, то есть отдельную деревяшку с заранее просверленными отверстиями, которые служат как бы направляющими для сверла. Иначе намучаетесь с соосностью отверстий

гораздо проще и быстрее класический способ этим же лобзиком что я и делаю. попилил заготовку, срубил то что попилил а потом стругай.

Дык я раньше тоже понятия не имел как устроен винт, все по картинкам в интернете. Ну и часть своим умом дошел. Поэтому не утверждаю, что это какой-то супер-пупер способ, скорее просто делюсь своим опытом и экспериментами.

А чем рубишь? Я тоже до этого делал классическим способом, пробовал топором рубить от ступицы к кончикам винта и стамеской с молотком скалывать кусочки от кончиков винта к ступице. Оба варианта фиговые, древесина скалывается неравномерно, бывает идет трещина вглубь, можно запороть заготовку (тогда нужно скалывать с другой стороны). Лобзик режет классические надпилы просто супер! Если буду еще делать классическим способом, то только им, а не вручную.

Но и мысль срезать нижнюю плоскую поверхность целиком лобзиком имхо неплохая. Только надо бы соорудить станочек как с ленточной пилой, или хотя бы на ручной лобзик приделать верхний держатель. Главное что пилка позволяет изгибать ее, чтобы сделать крутку лопасти.

А вот как один мужик делал винт диаметром около 1.5 м:

Как видно на фотографии, он просто приклеил распечатанный рисунок профиля на торец доски, а потом выставлял и фиксировал фрезер на определенной высоте и вел его до конца доски по прямой линии. Потом две таких лопасти соединялись металлическими пластинами как вертолетные или автожирные. Но в принципе, подобный винт можно сделать и моноблоком, если с разных торцов доски профили приклеить под разными углами атаки и вести фрезер только до центральной ступицы.

У такого винта нет крутки (т.н. винт с постоянным углом атаки), для парамоторов он видимо не годится, так как эффективность наверняка ниже. Но для мощных моторов (дельталеты, аэрошюты, телеги с мотоциклетными двигателями) может пригодиться.

В первом посте я не совсем точно нарисовал как выводится основание для профилей. Ширина текущего участка лопасти откладывается конечно же не на самой наклонной линии, а на горизонтальной оси (ниже отмечено стрелкой как поворачиваем красный отрезок в синий). А уже с нее проводим вертикальные линии и получаем основание профиля на наклонной линии. Вот так:

P.S. первое сообщение не могу изменить, так как на него есть ответы.

И вид сбоку на последнем рисунке чертежа на бумаге рисовать разумеется не надо, достаточно измерить и запомнить на виде сверху (а лучше записать на нем же) расстояния до красных, синих и зеленых черточек. Потом эти расстояния откладываются на отпиленных боковинах и вид сбоку получается непосредственно на заготовке.

Это ручной способ определения наклона сечений. Но в таком виде построение чертежа не очень точное, потому что надо хотя бы примерно прикинуть/посчитать толщину сечений, чтобы было равномерное уменьшение толщины к концу лопасти (мелкие погрешности скрадываются когда рисуешь линию на боковинах).

Лучше воспользоваться специализированными программами для построения сечений. Можно использовать САПР Сударушка (там есть спец. версия для винтов), файлом Excel (ссылка где-то на форуме) или построив винт в том же Solidworks или любом трехмерном/векторном редакторе и распечатав сечения. Форму в плане (вид сверху) можно не распечатывать в натуральную величину, достаточно на каждом сечении определить точку центроиды (можно грубо взять середину хорды) и прикладывать распечатанные сечения этой точкой на центральную линию. Тогда получите на каждом сечении расстояния между крайними точками профиля, и соединив потом эти точки линиями, правильную форму винта в плане.

Для винта диаметром 125 см получается примерно такой набор сечений (дополнительные ограничивающие линии нарисованы ручкой):

Имея распечатанные сечения, можно не измерять линейкой расстояния до передней и задней кромки, а просто приложить распечатку к заготовке:

На фото выше показано как рисуется передняя и верхняя кромки на боковине (для задней кромки прикладываете аналогично с другой стороны). Не забудьте только обрезать листки с сечениями по габаритам профиля. То есть ширина этого листочка бумаги должна совпадать с видом сверху.

Это хорошо видно на фото ниже, где аналогичным образом рисуется дополнительная (в описании в первом посте об этом только упомянуто, но для больших винтов это нужно) линия на _верхней_ поверхности винта, то есть на виде в плане.

В итоге получается примерно так:

Когда разметка готова, то электролобзиком с длинной пилкой срезаем сначала от задней кромки до этой новой дополнительной линии, получаем такое:

После этого переворачиваем винт (он будет прилегать к столу остатками плоской поверхности на верхней грани) и срезаем нижнюю плоскую поверхность профиля (от задней кромки к передней). После переворачиваем винт обратно и срезаем оставшуюся верхнюю границу профиля (по верхней линии на передней боковине, держа пилку параллельно столу). В итоге получаем нечто, очень похожее на лопасть:

Остается ручной болгаркой с наждачным (или лепестковым) диском аккуратно сгладить форму, ориентируясь на все еще видимые линии на передней и задней кромках (а как сильно закруглять, смотрите на распечатках с профилями). Получается как на фото ниже. Это винт диаметром 125 см и шагом 50 см, но он еще требует обработки (передняя кромка не до конца закруглена и т.д., это пока полуфабрикат):

Более менее сухие бруски, хранящиеся в закрытом помещении можно купить например в магазинах «Оби». Брусок 48х98х2700 мм стоит около 170 рублей, хватает на два винта. После покупки и оплаты на кассе, у выхода из магазина стоит столик с ножовкой, где можно бесплатно распилить доску чтобы вместилась в машину.

Основной смысл переклейки, в том что бы со временем винт ка можно меньше менял геометрию из-за «увода» дерева. Точно так же делают ступени на деревянные лестницы, подоконники а если сделать из доски то она будет горбатится.

Думаю, необходимость есть. Под лак точно есть, потому что даже если первое время винт не меняет форму, то через несколько месяцев наверняка поведет. Но говорят, что если винт из монолита сосны обклеить двумя-тремя слоями стеклоткани, то она будет работать как жесткая оболочка, а дерево только как дешевый наполнитель. К сожалению, отечественная промышленность кажется не выпускает стеклоткани на прямом замасливателе (не требующего обжига перед пропиткой стеклотканью) тоньше 0.23 мм, а для обклейки, насколько я понял, в идеале нужно три слоя по 0.05 мм, либо два слоя 0.1 мм.

Я стеклотканью еще не обклеивал, но думаю это весьма перспективно в плане снижения времени и трудозатрат. Потому что все равно приходится лаком красить один раз, ждать сутки, красить второй раз и снова ждать сутки. А если стеклотканью обклеить сразу в два слоя, то обработка получается за один проход. И к тому же, винт становится прочнее, а также можно использовать доски с сучками (без стеклоткани винт ломается по сучку, если тот расположен у неудачном месте!).

Нормальную стеклоткань видел в http://krovli100.ru, разных сортов (но с толщиной 0.1 мм и менее только на парафиновом замасливателе, который надо отжигать либо вымачивать в ацетоне/бензине. хотя в теории ацетон вроде как парафин растворяет плохо). Продают готовыми отрезами по 10 м. Цены в принципе можно найти раза в два дешевле, но и эти нормальные по сравнению с авиамодельными магазинами и с иностранными тканями.

Насколько я понимаю, сейчас нет единого мнения, какой же винт оптимален. Характеристики разных серий немного отличаются, но не критично. Так что можно делать с RAF6 и не париться

Нижняя прямая часть лопасти срезается соответственно по прямой от задней до передней кромки, а верхняя закругленная в два этапа: сначала от хвостика (задней кромки) куда-то вверх, а потом от верхней кромки (где выпуклая часть профиля касается наивысшей точкой края заготовки) до середины только что срезанной части. Как бы закругляем профиль в два этапа. Потом еще носик останется закруглить от верхней кромки до передней, но так как она маленькая по размеру, можно сразу делать наждачным диском.

На словах это сложно объяснить, нужно обладать пространственным воображением. Проще подержать в руках распечатки, покрутить их примеривая к бруску, и все станет ясно. Там ничего сложного. А фотографии если не отображаются, значит утеряны безвозвратно, у меня копий нет.

Склейка слоев проводилась струбцинами, 5 штук на винт диаметром 90 см (одна центральная на ступицу и по две на лопасть). 10 кг/см2 там конечно не было, просто затягивал довольно туго, но не доводя до проминания фанеры. На моторе пока не проверял, неизвестно, поплыли ли углы атаки сечений или нет.

Вот еще хорошая статья о таком же принципе из склеенных слоев: http://subscribe.ru/archive/tech.stroimsamolet/200707/14170913.html. Но не из фанеры, в которой половина слоев не работает, а из шпона 0,65–0,75 мм, скленного эпоксидной смолой. Пишут что получаются очень хорошие и крепкие винты, как альтернатива пластиковым. Но вырезать вручную такое количество слоев. Нужен пантограф на фрезере, чтобы водить им по распечатанным шаблонам, примерно такой:

Я пробовал вибро-машинкой, по размеру полотна как ленточная, только шкурку двигает взад-вперед. Не понравилось, так как мало снимает мало материала и касается винта неровно, так как площадь полотна большая и длинная. Хотя для финальной шлифовки неровностей (когда форма лопасти уже задана окончательно) может и сойдет. Но обернуть лопасть рукой с зажатой в ней шкуркой оказалось быстрее и удобнее. Хотя до идеальной поверхности я еще не доводил, мои винты были пока только проверочные, на которых учился.

В итоге для себя остановился на варианте круглая шкурка на ручной болгарке для быстрого снятия материала и придания основной формы лопасти, потом вручную мелкой наждачкой для гладкости поверхности. Но может есть варианты и получше, пишите, мы ведь делимся опытом, даже если он не очень удачен

Все делают из переклея, из цельного брусам имхо оправдано только для учебы и небольшие винты. Для 150 см считается что сосна вполне подходит. В крайнем случае можно будет поверх обклеиться парой-тройкой слоями тонкой стеклоткани. Но на аэросанях кромки винта вроде рубятся травой, песком, снегом. Поэтому в книжках пишут, что для аэросаней делают с оковкой жестью передней кромки.

В институте мы с приятелем делали на дипломном проекте парусник нечто между Оптимистом и Кадетом. При работе пользовались клеем типа такого

Думаю следующий винт клеить им.

Еще по поводу заготовки, для начала можно в строймаге поискать уже переклеенные брусы, они сухие и отлино обработанные. Я покупал 55х55, клеил их вдоль. Минус надо искать брусы без сучков, либо потом оклеить винт стеклотканью.

два из сосны и один из бука.

эпоксидка+ стеклоткань

перед покраской ессно

Обычно беру для подобных целей №1 или №2.

Успехов!

Да все нормально. Ступицу можно смело обрезать до более тонкой (только на диаметре ступицы), при этом корневые части винта будут за нее выступать. На большинстве парамоторных винтов так и сделано. Толщина ступицы примерно 4 см, а задние корневые кончики винта свисают, расстояние от них до верхней поверхности около 5-6 см. Главное учитывать что винт толкающий, ступицу размещать ближе к верхней поверхности. То есть корневые лопаты винта должны выступать в другую сторону, чтобы не цепляли за мотор.

Вот здесь программа для проверки и построения сечений винта: http://paraplan.ru/forum/viewpost.php?p=724817

Уже где-то тут выставлял этот ролик. но еще повторюсь..

Так как у нас шаг чаще всего используется постоянный, то неважно какого диаметра винт. Это несвязанные вещи. Может быть винт диаметром 100 см с шагом 50 см (т.е. за один оборот должен продвинуться на 50 см вперед), а может 125 см тоже с шагом 50 см. Просто у ступицы сечения будут расположены под большим углом, а на кончиках винта под меньшим. Любое сечение лопасти за один оборот ввинчивается на одно и то же расстояние (поэтому шаг и называется постоянным). То есть на одинаковом расстоянии от ступицы сечения на обоих винтах с одинаковым шагом будут располагаться под одним углом.

(на самом деле конечно есть ограничения на шаг и оно заключается в том, чтобы от 50% лопасти и дальше профиль сечения не выходил на срывные углы атаки, для распространенного винтового профиля RAF-6 это примерно 18 градусов. Из-за этого нельзя, например, на винте диаметром 1 м сделать шаг 10 м и снимать мощность с двигателя 100 л.с. (цифры от балды для примера). Поэтому на мощных моторах с малым диаметром винта приходится ставить трех или четырехлопастной винт, чтобы общий шаг всех лопастей был каким нужно, а на отдельной лопасти угол атаки сечений получался меньше кратно количеству лопастей и не выходил на срывные углы атаки. Но КПД многолопастных винтов всегда хуже, чем двухлопастного. И при расчете реального угла атаки сечения надо учитывать скорость полета, то есть скорость внешнего потока, а не просто угол установки сечения).

Другое дело, что винт 125 см с шагом 50 см может снять с двигателя большую мощность, чем винт 100 см с шагом 50 см, так как он имеет больший диаметр и ометаемую площадь круга. Хотя шаг у них одинаковый. Поэтому подбор винта заключается в подборе такого шага, который при заданном диаметре винта (для парамоторов чаще всего 125 см) снимает всю мощность с мотора.

Ну а насчет формы лопасти и ее толщины, то это сложный вопрос. Если сделать лопасть слишком широкой или толстой, то ее КПД (отношение лобового, индуктивного и прочих сопротивлений к создаваемой подъемной силе) будет меньше и винт не сможет раскрутиться до оборотов, на которых двигатель выдает свою максимальную мощность. Тогда придется уменьшать шаг, чтобы винт «докрутился» до оборотов макс. мощности мотора. Или уменьшать диаметр, что тоже снижает КПД винта. Если сделать лопасть слишком тонкой, чтобы она приблизилась по форме к плоской пластинке, то ее лобовое сопротивление снова станет гораздо больше, чем у нормального крыльевого профиля. Точную необходимую толщину профиля можно подобрать по атласам профилей, используя длину хорды профиля, угол атаки и скорость потока (так как это завязано на моменте перехода обтекания из ламинарного в турбулентное для профиля конкретного размера при конкретной скорости, т.е. от числа рейнольдса для данного профиля). Выбирая, естественно, профиль и его толщину по максимальному аэродинамическому качеству для данного угла атаки.

Но для парамоторных винтов подобными расчетами вряд ли кто-то заморачивается, тем более что большое влияние оказывают шероховатость поверхности, закрутка потока за винтом, неравномерность потока из-за затеняемых спиной областей и т.д. Все эти вещи скорее всего сравнимы по величине и нет явного места, которое можно оптимизировать и кардинально улучшить характеристики винта. Шаг, к примеру, в теории не должен быть постоянным, а должен меняться по некоей функции. Авиамоделисты и большие самолеты давно уже это используют. Постоянный шаг остался разве что на самодельных любительствих винтах.

Тем не менее, есть некоторые рекомендации по подбору винта, формы лопасти и ее толщины. Они получены экспериментальным путем с помощью продувок различных винтов с различными профилями, ширинами и толщинами в аэродинамических трубах в далекие лохматые годы. Этим занималась и NASA (тогда еще она была NACA, так как космонавтики как таковой еще не было), так и наше ЦАГИ (разработавшая винтовые профили ВС-2 и другие) и прочии. Эти эмпирические изложены в бумажных книгах, а также используются в виде формул в программах по подбору винта. Но малейшие нюансы вносят заметные погрешности, поэтому идеального расчета не может быть. Все они только приблизительные.

Мне лично нравится программа PropSelector, хотя говорят ее погрешность с реальным винтом может доходить до 20-30%. В ней можно подобрать шаг винта, зная диаметр, обороты и мощность двигателя (так чтобы потребляемая винтом мощность равнялась максимальной мощности мотора). Также неплохо подбирать по графикам-номограммам из бумажных статей, потому что там есть рекомендации по толщине и ширине лопасти (можно сделать широкий медленно вращающийся винт или узкий быстро вращающийся и оба они будут снимать одинаковую мощность с двигателя, хотя и с разными КПД). Из недостатков, все они начинаются от мощностей 10-20 л.с., а для парамоторов это пиковые значения.