изготовление лекарственных форм в заводских условиях

Заводская технология лекарств

Вы будете перенаправлены на Автор24

Заводская технология лекарств – это наука о теоретических основах и технологиях промышленного производства лекарственных препаратов, а также правилах их хранения, отпуска, стандартизации.

Производство лекарственных форм в аптеке тесно взаимосвязано с заводскими технологиями. В аптеке они и изготавливаются по мере необходимости, согласно поступающим рецептам. Но аптека на основе анализа данных за прошлые периоды стремится предугадать количество и характер поступающих рецептов, чтобы заранее заготовить некоторые компоненты, лекарственные формы. Другими словами, в аптеках имеются полуфабрикаты, чтобы на процесс отпуска лекарства тратилось как можно меньше времени.

Таким образом, это стремление вытекает из основной задачи, которую ставит перед собой современная фармация, а именно оказание быстрой и безотказной лекарственной помощи населению.

Пути ускорения отпуска лекарственных форм из аптек

Ускорение отпуска лекарственных форм из аптек с параллельным повышением качества изготавливаемых препаратов может быть достигнуто несколькими путями:

Технологии производства лекарств. Фармацевтические заводы и фабрики

Внедрение технологии массового изготовления лекарственных форм на фабриках и заводах значительно повышает качество лекарственной помощи, оказываемой населению.

Снабжение аптечных сетей готовыми лекарственными формами рационализирует работу рецептурно – производственного отдела аптеки.

Готовые работы на аналогичную тему

В снабжении аптек лекарственными формами большую роль играют фармацевтические фабрики. Они должны вырабатывать большое количество настоев и отваров, изготовление которых в условиях аптеки слишком трудоемко, поскольку на фабрике процессы измельчения растительного сырья механизированы, а в условиях аптеки часто выполняются вручную.

Но при этом лекарственные формы не могут содержаться в аптечных условиях в достаточном количестве, чтобы быстро изготовить необходимые лекарства. Это касается настоек, отваров и пр. В целом, становится понятно, что в аптеке могут находиться ингредиенты для создания препаратов, которые готовятся в промышленных масштабах по заводским технологиям.

Основным источником лекарственных средств, которые поступают в аптеку, является микробиологическая, медицинская, фармацевтическая промышленность. Фармацевтические заводы сегодня строятся по принципу узкой специализации, но обязательно присутствие фасовочного и таблеточного цеха.

Работа внутри цехов дифференцируется по различным отделениям или участкам. На заводах специализированного профиля могут быть различные цеха, например:

Существуют также и заводы узкого профиля, на которых выпускается только один конкретный тип лекарственных препаратов. Каждый фармацевтический завод кроме основных цехов имеет подсобные цеха или отделения, которые задействованы в производственной программе путем обслуживания основных цехов. К ним относят:

Особенное место в системе разработки лекарств путем реализации заводской технологии занимают так называемые экспериментальные лаборатории. Они решают вопросы, которые связаны с осуществлением совершенствования производства. Всегда должен присутствовать отдел технического контроля, который осуществляет санкционирование выпуска готовой продукции с завода.

Фармацевтическая промышленность – это отрасль промышленности, связанная с исследованием, разработкой, массовым производством, изучением рынка и распределением лекарственных средств, преимущественно предназначенных для профилактики, облегчения и лечения болезней.

Фармацевтические фабрики особенной специализации имеют таблеточный, мазевой, фасовочный цеха. Они осуществляют мелкосерийное производство и выпускают очень большое количество разнообразных лекарственных форм.

Над выпуском одного препарата цех работает незначительную часть времени, затем последовательно переключается на выпуск других препаратов, повторяя подобный цикл. По истечении конкретного срока цех возвращается к процессу выработки первичной номенклатуры лекарственных форм.

Такой характер работы обусловливает также и набор оборудования этих производств. В нем присутствуют относительно несложные машины и аппараты, которые дают возможность быстро переходить от производства одного препарата к другому.

Фармацевтические заводы нашей страны относятся к категории крупносерийных производств и по мере специализации и профилизации приобретают масштаб массовых производств. Для них очень важен принцип механизации процесса производства, а иногда необходима его полная механизация.

Лекарственная форма – это придаваемое лекарственному средству или лекарственному растительному сырью удобное для применения состояние, при котором достигается необходимый лечебный эффект.

Таким образом, заводская технология лекарственных средств является, прежде всего, способом механизации ручного труда и облегчения нагрузки, которые испытывают на себе аптеки при обращении пациентов за тем или иным препаратом. Они могут реализовать производство фактически любой лекарственной формы и должны при этом соответствовать международным стандартам фармацевтики, чтобы создавать качественный продукт, не вредящий здоровью.

Готовые лекарственные средства. Производство, контроль качества

» data-shape=»round» data-use-links data-color-scheme=»normal» data-direction=»horizontal» data-services=»messenger,vkontakte,facebook,odnoklassniki,telegram,twitter,viber,whatsapp,moimir,lj,blogger»>

Готовые лекарственные средства. Их место в лекарственном обеспечении населения. Организация производства ГЛС на фармацевтических предприятиях. Технологический процесс, стадии и операции. Материальный баланс.

Отечественной промышленностью освоено много новых лекарственных препаратов, увеличен выпуск готовых лекарственных средств и изделий медицинской техники, что позволило лучше удовлетворять потребность в них лечебно-профилактических учреждений и населения. Однако в организации лекарственного обслуживания населения имеется еще много существенных недостатков, которые во многом зависят от состояния руководства аптечным делом, работы аптечных и лечебно-профилактических учреждений и размещения аптечной сети.

Промышленное производство предусматривает серийный массовый выпуск готовых лекарственных препаратов по стандартным прописям. В основе фармацевтического производства лежит широкое использование машин, аппаратов, поточных механизированных и автоматизированных линий.

Организация производства на химико-фармацевтических предприятиях имеет свои специфические особенности. Производство лекарств на фармацевтических предприятиях организуется по цеховому принципу и состоит из специализированных цехов, связанных друг с другом.

Цех – основное производственное подразделение, предназначенное для выполнения однородных процессов или выпуска однотипной продукции. В свою очередь, каждый цех имеет несколько участков, где осуществляются однотипные операции, составляющие технологический процесс. В зависимости от характера выполняемой работы цеха делятся на основные, вспомогательные и подсобные.

В основных цехах занимаются изготовлением основной продукции завода. Вспомогательные цеха участвуют в производственной программе предприятия и обслуживают основные цеха. Подсобные цеха (предприятия) не имеют прямой связи с производством, но их продукция полностью или частично используется производством (картонажно-типографический цех).

Типы расположения машин и аппаратов в цехе: цеховое расположение; расположение по ходу технологического процесса; смешанное расположение.

При цеховом расположении производства однородное оборудование размещается в одном цехе.

Расположение машин и аппаратов по ходу технологического процесса является наиболее выгодным и удобным. Расстояние между ними таково, что работа одного аппарата не мешает другому, путь движения продукции организован, продукция выпускается стандартной, качественной и в короткие сроки,

При производстве химико-фармацевтической продукции смешанный тип расположения машин и аппаратов встречается наиболее часто.

Технологический процесс – часть производственного процесса, содержащая научно обоснованные целенаправленные действия, необходимые для получения готового продукта. ТП состоит из отдельных, следующих одна за другой стадии производства.

Технологический процесс — совокупность последовательно выполняемых операций, образующих вместе единый процесс преобразования исходных материалов в нужный товар.

Технологическая операция – часть ТП, связанная с обслуживанием одного из основных видов оборудования. Например, в производстве таблеток, такими операциями являются: измельчение ингредиентов, взвешивание, просеивание, увлажнение смеси, подлежащей гранулированию и т.д.

Технологическая стадия – это разработка новых и совершенствование существующих технологических процессов, технологической оснастки, средств и методов контроля качества, совершенствование организации производства в цехах.

При производстве готовых лекарственных средств количество готового продукта, с учетом побочных продуктов и отходов, всегда меньше количества исходных материалов, Объясняется это имеющимися на каждом производстве материальными потерями, которых тем больше, чем менее совершенен технологический процесс. Это положение можно выразить следующим равенством:

С1=(С2 + С3 + С4) + С5, приведенное уравнение называется уравнением материального баланса. Материальный баланс – соотношение между количеством исходного сырья, материалов, полупродуктов и промежуточной продукции (С1), использованных в производстве, и количеством фактически полученной готовой продукции (С2), побочных продуктов (С3), отходов или отбросов (С4) и потерь (С5), т, е. сравнение теоретически возможного и практически полученного выхода готовой продукции, В случае, если отходы и побочные продукты производства отсутствуют, уравнение материального баланса примет более простой вид: С1=С2+С5.

Материальный баланс имеет большое практическое значение, так как он отражает степень совершенства технологического процесса. Чем он полнее составлен, тем, следовательно, детальнее изучена технология данного препарата; чем меньше в балансе разного рода потерь, тем правильнее осуществляется процесс

производства. Наоборот, чем больше в балансе материальных потерь, тем меньше освоена технология данного препарата и тем больше в ней разного рода неполадок.

Правила организации производства, контроля и качества ЛС. ГФ, СМП, ФС, ВФС, ГОСТ и технологический регламент как основные НТД на производство ГЛС. ОТК и его функции

Для выпуска однородной продукции проводят стандартизацию исходного сырья и конечного продукта, с целью его соответствия нормативно-технической документации. В фармацевтической промышленности используется несколько стандартов на один и тот же вид лекарственной формы, содержащей

необходимый компонент в различной дозировке для индивидуального применения.

Правила организации производства, контроля и качества ЛС (GMP)

В основе концепции GMP лежит переход от контроля к обеспечению качества ЛС; при этом объектом пристального внимания наряду с качеством готового продукта становится сам процесс производства, а также такие производственные факторы, как помещения, персонал и т.п. Организация и ведение процесса производства в соответствии с принципами, требованиями и нормами GMP гарантирует выпуск эффективных и безопасных ЛС требуемого качества. Отечественные правила GMP (ОСТ 42-510-98) включают существенно переработанные и дополненные разделы “Процесс производства”, особенно подраздел “Документация”, и “Валидация”. Отличительной особенностью ОСТ’а 42-510-98 является его ориентация на существующую в России законодательную базу. Основными отличиями документа от ряда других действующих в настоящее время правил GMP (ВОЗ, EC, США) являются:

– наличие дополнительных требований по организации производства стерильных ЛС в конце ряда разделов; – введение классификации помещений производства нестерильных ЛС по содержанию в воздухе микроорганизмов; – наличие раздела “Валидация”, в котором указаны ее виды и основные элементы и установлены общие требования к порядку проведения валидации на фармацевтических предприятиях.

Нормативная документация – это документы, устанавливающие правила, общие принципы или характеристики, касающиеся разных видов деятельности или их результатов.

Фармакопея — сборник официальных документов (свод стандартов и положений), устанавливающих нормы качества лекарственного сырья — медицинских субстанций, вспомогательных веществ, диагностических и лекарственных средств и изготовленных из них препаратов.

Государственная фармакопея — фармакопея, находящаяся под государственным надзором. Государственная фармакопея является документом общегосударственной законодательной силы, его требования обязательны для всех организаций данного государства, занимающихся изготовлением, хранением и применением лекарственных средств, в том числе растительного происхождения.

Фармакопейная статья – нормативно-технический документ, устанавливающий требования к лекарству, его упаковке, условиям и сроку хранения и методам контроля качества. ФС утверждается на лекарственный препарат или лекарственное растительное сырье серийного производства, разрешенные МЗ РФ для медицинского применения и промышленного выпуска. Фармакопейные статьи разрабатываются взамен ВФС на серийно выпускаемый лекарственный препарат. Срок действия ФС – не более 5-ти лет.

Временная фармакопейная статья – нормативно- технический документ, утвержденный на ограниченный срок, устанавливающий требования к качеству лекарственного препарата или лекарственного растительного сырья и носящий характер государственного стандарта. ВФС утверждается на ограниченный срок, устанавливаемый в зависимости от степени обработки препарата в производственных условиях – не более чем на 3 года.

Стандарт – нормативный документ, в котором установлены для общего и многократного использования правила, требования, общие принципы или характеристики, касающиеся разных видов деятельности или их результатов для достижения оптимальной степени упорядочения в определенной области.

Государственный и отраслевой стандарты (ГОСТ, ОСТ) устанавливаются на дополнительные технические требования и групповые характеристики, необходимые для изготовления и поставки лекарственных препаратов (технические термины и обозначения, общетехническая документация, технологические нормы и т. д.).

Технологический регламент – это нормативный документ, в котором изложены технологические методы, технологические средства, нормы и нормативы изготовления ЛС.

В зависимости от стадий разработки продукции, степени освоения технологии ее производства или целей осуществляемых работ регламенты подразделяются на следующие категории: технологические временные регламенты (ТВР), технологические промышленные регламенты (ТПР).

Технический регламент содержит следующие разделы: Общая характеристика производства. Аппаратурная схема, спецификация оборудования и КИП. Эксплуатация технологического оборудования и КИП. Общая схема системы контроля качества. Безопасная эксплуатация производства и охрана окружающей среды. Общий перечень производственных инструкций.

Соблюдение всех требований технологического регламента обязательно. Регламент является законом производства и отступление от него недопустимо.

ОТК и его функции

Предприятие, выпускающее продукцию, несет ответственность за ее качество.

На отделы технического контроля возлагаются следующие функции:

1) контролировать качество выпускаемой фабрикой продукции в строгом соответствии со стандартами, техническими условиями и требованиями Фармакопеи;

2) контролировать качество поступающего на фабрику сырья и материалов, составлять акты на недоброкачественное сырье для предъявления претензий поставщикам;

3) контролировать соблюдение технологии производства;

4) проверять качество тары, упаковки и правильность маркировки готовой продукции;

5) отбирать пробы всего контролируемого сырья и готовой продукции и передавать их в контрольно-аналитическую лабораторию;

6) наблюдать за правильностью хранения сырья и готовой продукции;

7) рассматривать рекламации на продукции фабрики и совместно с администрацией цехов и фабрики выявлять причины брака;

8) участвовать в разработке мероприятий по повышению качества продукции, контролировать мероприятия, связанные с внедрением новых стандартов и технических условий;

9) осуществлять технический учет и анализ брака;

10) оформлять документы, удостоверяющие качество выпускаемой продукции.

Технология изготовления препаратов

В основе практической деятельности провизора-технолога в аптечной организации лежит технология изготовления препаратов — фармацевтическая технология.

Фармацевтическая технология — наука, которая определяет способы и методы изготовления лекарственных средств. В ее сферу входит изучение процессов и теоретических основ производства лекарств, определение перспектив разработки, создания и производства новых лекарственных форм.

Лекарственное средство — вещество или сочетание веществ синтетического, природного или биотехнологического происхождения. Имеет специфическую фармакологическую активность, которая позволяет применять его для диагностики, профилактики или лечения людей при внутреннем или внешнем применении.

Современная промышленность предлагает множество вариантов лекарственных форм жидкие, твёрдые и мягкие, газообразные. Они могут быть представлены в разных формах выпуска: капсулах, каплях, сиропах, экстрактах, настойках, растворах, гранулах, плёнках, таблетках, суспензий, аэрозолях и так далее. Все это требует использования разных способов производства.

Особенности фармацевтической технологии

Технологический процесс включает совокупность определенных действий.

Пример: при производстве таблеток технологический процесс включает стадии подготовки, гранулирования, таблетирования, упаковки и маркировки.

Процессы технологии изготовления лекарственных препаратов можно разделить на шесть групп:

Один технологический цикл может включать сразу несколько процессов разных типов, например, гранулирование может включать в себя механические, гидромеханические и массообменные процессы.

Два направления технологии изготовления ЛС

Технология изготовления лекарственных средств делятся на промышленную (заводскую) и аптечную технологию лекарственных средств и имеют общую теоретическую основу.

Заводская технология лекарств (ЗТЛ)

Применяется при массовом промышленном изготовлении лекарственных средств. Для целесообразности переноса производства в заводские условия должны присутствовать такие факторы как:

Производителей можно разделить на две категории: галеново-фармацевтические и химико-фармацевтические заводы. Между собой они различаются мощностью и номенклатурой производства, технологическим оборудованием, наличием нескольких линий производства и так далее.

Фармацевтическое производство функционирует в рамках системы менеджмента качества (СМК), а у передовых производителей есть свои подразделения исследования и разработки (R&D).

Аптечная технология лекарств (АТЛ)

Аптечное производство предполагает изготовление лекарств по индивидуальным прописям. Такие лекарства обычно имеют небольшой срок годности, что делает невозможным их массовое приготовление. Одним из преимуществ такого подхода является индивидуальность состава лекарства, которая позволяет учесть особенности организма больного при определении вида и количества компонентов.

Федеральный закон № 61-ФЗ «Об обращении лекарственных средств» в ст. 56 регламентирует, что аптеки могут изготавливать лекарственные препараты по рецептам по требованию медицинской организации. При этом процесс изготовления должен соответствовать правилам изготовления и отпуска лекарственных препаратов, которые определяют уполномоченные федеральные органы исполнительной власти.

Электронный учебник

Содержание

Глава 5. Лекарственные средства для парентерального применения

5.3. Производство ампул в заводских условиях

Ампулы как вместилища для инъекционных растворов

Ампула ИП-1В УСП-1 ТУ У 480945-005-96.

Ампула ИП-1В КИ УСП-1 ТУ У 480945-005-96.

Стекло для инъекционных растворов. Получение, технические требования

Стекло представляет собой твердый раствор, полученный в результате охлаждения расплавленной смеси силикатов, оксидов металлов и некоторых солей. В состав стекла входят различные оксиды: SіО2, Na2О, СаО, МgО, В2О3, Аl2О3 и др. Среди видов неорганических стекол (боросиликатные, боратные и др.) большая роль в практике принадлежит стеклам, сплавленным на основе кремнезема – силикатным стеклам. Вводя его в состав определенные оксиды, получают стекла с заранее заданными физико-химическими свойствами. Наиболее простой состав имеет стекло, полученное расплавлением кварцевого песка (состоящего из 95-98% кремния диоксида) до образования стекловидной массы, из которой изготовляют так называемую кварцевую посуду, обладающую большой термической и химической стойкостью.

Однако изготовить и запаять Ампула – герметически запаянный стеклянный сосуд, предназначенный для хранения дозированных стерильных жидких и твердых лекарственных препаратов. Ампулы имеют цилиндрический корпус, удлиненное тонкостенное горлышко, плоское или выпуклое дно и различную емкость (1, 2, 5, 10, 50 и 100 мл)»>ампулу их кварцевого стекла невозможно, ввиду его высокой температуры плавления (1550-1800°С). Поэтому для понижения температуры плавления в состав стекла добавляют оксиды металлов, введение которых уменьшает его химическую устойчивость. Для повышения химической устойчивости в состав стекла вводят оксиды бора и алюминия. Добавление в состав стекла магния оксида намного увеличивает его термическую устойчивость. Регулирование содержания бора, алюминия и магния оксидов повышает ударную прочность и снижает хрупкость стекла. Изменяя состав компонентов и их концентрацию, можно получить стекло с заданными свойствами.

Химическая стойкость стекла

Присутствие катионов щелочных металлов вызывает разрыхление тетраэдрической решетки, понижение Вязкость (внутреннее трение) – мера сопротивления жидкости передвижению одного ее слоя относительно другого под действием внешних сил»>вязкости и температуры его плавления. Ионы этих металлов в стекле связаны относительно слабо и поэтому обладают значительной подвижностью. Стекло, будучи сложным сплавом, при длительном контакте с водой или водными растворами (особенно при нагревании) выделяет со своей поверхности отдельные составные части, т.е. подвергается процессу выщелачивания или растворению верхнего слоя стекла.

Выщелачивание – это переход из структуры стекла преимущественно оксидов щелочных и щелочноземельных металлов в водный раствор, благодаря своей высокой подвижности по сравнению с высоким зарядом четырехвалентного кремния. При более глубоких процессах выщелачивания ионы щелочных металлов легко перемещаются из внутренних слоев стекла на место ионов, вступивших в реакцию.

При воздействии щелочных растворов пленка не образуется, а происходит Растворение – спонтанный диффузионно-кинетический процесс, который протекает при столкновении веществ, которые растворяются, с растворителем»>растворение поверхностного слоя стекла с разрывом связи Si–O–Si и образованием групп Si–O–Na. В результате такого воздействия самый верхний слой стекла полностью переходит в раствор, подвергается гидролизу и приводит к изменению рН раствора.

При этом возможны следующие явления:

Выщелачивание из стекла ионов кальция может привести к образованию Осадок – посторонняя примесь к жидкости в виде мельчайших твердых частиц, опускающаяся на дно или на стенки сосуда, или нерастворимое вещество, выделившееся из раствора в результате химической реакции»>осадков труднорастворимых кальциевых солей. Такое явление наблюдается в растворах, содержащих фосфаты (в случае использования буферов) или кислый сульфит, пиросульфит натрия (добавляемые ингибиторы окисления). В последнем случае после окисления ионов сульфита до сульфата образуются кристаллы гипса.

Известны случаи выделения чистого кремнезема в виде кристаллов и чешуек, иногда называемых блестками.

Отдельные цепочки могут соединяться кислородными мостиками, образуя двумерные и трехмерные полимерные решетки. Характерной особенностью силиконов является их химическая нейтральность и физиологическая безвредность.

Силиконы способны покрывать стекло пленкой толщиной 6×10 –7 мм, обработанная поверхность становится Вещество гидрофобное – вещество, неспособное смачиваться водой»>гидрофобной, прочность изделия повышается. Наряду с положительными сторонами силиконирования стеклянных изделий, имеются и отрицательные. Силиконовая пленка несколько понижает миграцию щелочи из стекла, но не обеспечивает достаточной защиты стекла от коррозии. С помощью силикона нельзя предотвратить коррозию низкосортного стекла, т.к. одновременно со стеклом подвергается воздействию среды и тонкая силиконовая пленка. При запайке капилляров возможно разрушение пленки силикона, что может привести к образованию в Инъекция – введение в организм с нарушением целостности кожных покровов стерильных лекарственных препаратов в виде водных, масляных, глицериновых и др. растворов, тонких взвесей и эмульсий, которые в зависимости от места введения подразделяются на: внутрикожные, подкожные, внутримышечные, внутрисосудистые, спинно-мозговые, внутрибрюшинные, внутриплевральные, внутрисуставные и др.»>инъекционном растворе взвеси.

Существуют и другие пути устранения процесса выщелачивания:

Классы и марки ампульного стекла

| Марка стекла | Состав стекла в, % от массы | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| SіО2 +0,50 | Аl2O3 +0,20 | B2О3 +0,25 | CaО+MgO +0,30 | Na2О +0,25 | K2О +0,20 | Fе3О3 +0,30 | МnО2 +0,50 | ВаО +0,20 | |

| НС-3 | 72,80 | 4,50 | 6,0 | 6,90 | 8,10 | 1,70 | — | — | — |

| НС-1 | 73,00 | 4,50 | 4,00 | 8,00 | 8,50 | 2,0 | — | — | — |

| СНС-1 | 67,00 | 4,10 | 5,20 | 6,30 | 7,50 | 2,0 | 2,90 | 5,0 | — |

| НС-2 НС-2А | 73,00 | 3,5 | 2,50 | 8,00 | 11,00 | 2,0 | — | — | — |

| АБ-1 | 73,00 | 3,0 | — | 9,50 | 13,50 | 1,0 | — | — | — |

| ХТ | 74,00 | 5,0 | 8,00 | 1,20 | 5,00 | 2,80 | — | — | 4,0 |

| ХТ-1 | 72,00 | 6,0 | 10,50 | 0,80 | 6,70 | 1,80 | — | — | 2,20 |

Определение основных показателей ампульного стекла

Водостойкость. Три пробы из 300 г измельченного стекла с массой по 11,0 г обезжиривают этанолом и ацетоном и сушат при температуре 140°С. Три точные навески по 10,0 г помещают в колбы с 50 мл свежепрокипяченой Вода дистиллированная – вода, очищенная от растворенных в ней примесей путем дистилляции. Применяется как растворитель для приготовления лекарственных препаратов в лабораторной практике»>воды дистиллированной с исходным значением рН 5,5. Колбы закрывают и Автоклавирование – вид термической стерилизации, при котором происходит нагревание помещенного в герметическую камеру объекта чистым насыщенным паром при давлении выше атмосферного»>автоклавируют 30 мин. при температуре 121°С (0,10-0,11 мПа). После охлаждения их содержимое титруют 0,02 М раствором кислоты хлористоводородной в присутствии метилового красного до перехода окраски раствора от желтого цвета до оранжевого. Водостойкость стекла Х (мл/г) вычисляют по формуле:

где V1 – объем раствора кислоты хлористоводородной, израсходованный на титрование испытуемого раствора, мл;

V2 – средний объем раствора кислоты хлористоводородной, израсходованный на титрование каждого из двух контрольных опытов, мл;

Щелочестойкость. Метод основан на воздействии на образцы стекла площадью 0,10-0,15 дм 2 смеси равных объемов 0,5 М раствора натрия карбоната и 0,1 М раствора натрия гидрокарбоната при кипячении в течение 3 часов. Перед испытанием и после воздействия щелочных растворов образцы моют, Высушивание (сушка) – намеренное удаление влаги (обычно воды, иногда – жидкой фракции произвольного химического состава) из материала или предмета»>высушивают при температуре 1400°С до постоянной массы и взвешивают.

Щелочестойкость стекла Х (мг/дм 2 ) рассчитывают по формуле:

где m – масса образца до обработки, мг;

m1 – масса образца после воздействия щелочей, мг;

Разность хода лучей Δ (нм) вычисляют по формуле:

где l – при зеленом светофильтре (540 нм);

j – угол поворота лимба анализатора, град.

где l – длина пути луча в напряженном стекле, см.

| Марка стекла | Перепад температур, ºС |

|---|---|

| АБ – 1 | Не менее 110 |

| НС – 1 | Не менее 130 |

| УСП – 1 | Не менее 130 |

| СНС – 1 | Не менее 150 |

| НС – 3 | Не менее 160 |

| Номинальная вместимость, мл | Количество сосудов, шт |

|---|---|

| 1,0 | 60 |

| От 1,0 до 5,0 (вкл.) | 50 |

| От 5,0 до 20,0 (вкл.) | 20 |

| Свыше 20,0 | 10 |

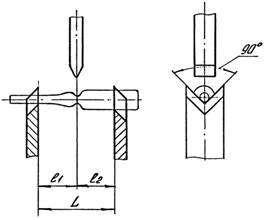

Сила излома ампул с цветным кольцом определяется на установке, схема которой приведена на рис. 5.4, со следующими характеристиками:

Рис. 5.4. Установка для определения силы излома

| Номинальная вместимость, мл | Сила излома,Н | Длина L= l 1+ l 2 |

|---|---|---|

| 1 | От 30 до 70 (вкл.) | 36 = 18 + 18 |

| 2 | От 30 до 70 (вкл.) | 36 = 18 + 18 |

| 10 | От 30 до 90 (вкл.) | 60 = 22 + 38 |

Изготовление ампул на полуавтоматах

Стеклодрот выпускается на стекольных заводах из медицинского стекла. Качество дрота регламентируется по следующим показателям: конусность, равностенность, прямолинейность, отмываемость загрязнений. Дрот должен быть однородным (без пузырьков воздуха и механических включений), правильной формы в разрезе (круг, а не эллипс) и одинакового диаметра по всей длине.

Изготовление стеклодрота и требования к его качеству. Дрот производится из жидкой стеклянной массы на специальных линиях АТ 2-8-50 фирмы Тунгсрам (Венгрия) путем вытягивания, установленных на стекловаренных печах. Длина трубок должна составлять 1500±50 мм, наружный диаметр от 8,0 до 27,00 мм, что регулируется изменением количества стекломассы на формовочные устройства, изменением величины Давление –

1) сила, приложенная к единице площади; обозначается Д. Единица измерения давления в системе СИ – Паскаль (Па), которая равняется одному Ньютону на квадратный метр площади;

2) принудительно осуществленное влияние.

Давление вызвано атмосферой»>давления воздуха и скорости вытягивания.

Основными требованиями, предъявляемыми к стеклодроту согласно ТУ 64-2-5-76, являются: отсутствие различных включений (пороков), чистота наружной и внутренней поверхностей, стандартность по размеру; трубки должны быть цилиндрическими и прямолинейными.

Пороки стеклянных трубок, в основном, определяются качеством стекломассы. Стекло, которое получают в промышленных печах, всегда имеет те или иные включения, которые можно разделить на три вида: газовые, стекловидные и кристаллические.

Газовые включения характеризуются наличием в стекле различных газов, которые могут быть в виде пузырьков (видимые включения) и растворенными в стекломассе (невидимые включения). Размеры видимых невооруженным глазом пузырьков колеблются от десятых долей до нескольких миллиметров. Мельчайшие пузырьки называются «мошкой». В пузырьках могут содержаться различные газы или их смеси: О2, СО, СО2 и др. В стекле иногда образуются сильно вытянутые пузырьки, которые называются полыми капиллярами. Причинами газовых включений могут быть: неполное удаление газообразных продуктов разложения элементов шихты при ее варке, попадание воздуха в стекломассу и др. Такие компоненты стекломассы, как карбонаты, сульфаты, нитраты вызывают обменные и другие реакции с выделением газов, которые остаются внутри стекломассы.

К мерам предупреждения возникновения пузырьков газа относятся: правильный подбор материалов, использование оптимального количества стеклобоя, соблюдение технологического режима варки стекломассы.

Стеклодрот не должен содержать продавливающихся стальной иглой капилляров и пузырей, размер их допускается не более 0,25 мм.

Кристаллические включения (камни) являются главным пороком стекломассы. Они понижают механическую прочность и термическую устойчивость изделия из стекла, ухудшают его внешний вид. Размер их колеблется в пределах нескольких миллиметров. Под действием высокой температуры они могут расплавляться, образуя стекловидные капли.

По внешнему виду эти включения представляют собой одиночные камни или пучкообразные нити в толще стекломассы. Нити придают стеклу слоистость, образуя свили. Основной причиной образования свилей являются попадание в стекломассу инородных веществ и недостаточная Гомогенизация – равномерность распределения лекарственного вещества в основе»>гомогенизация стекломассы.

На стеклянных трубках не допускается попадание шамотных камней размером свыше 2 мм (грубая ощутимая рукой свиль).

Рис.5.5. Схема установки для калибровки дротов по наружному диаметру. Объяснение в тексте

Стеклянные трубки (7) попадая в машину, по направляющим (1) скатываются до упора (6). Откуда при помощи захватов (5) подаются на калибры (3). На вертикальной раме машины (4) укреплено пять калибров. Если диаметр трубки больше отверстия калибра, трубка поднимается выше захватами вверх на следующие калибры с большим Зазор (рус. зазор; англ. clearance; нем. Spiel n, Abstand m, Luft f, Lucke f) – позитивная разница между размерами отверстия и вала (размер отверстия больше размера вала), между отдельными предметами»>зазором. Трубки, диаметр которых соответствует размеру калибра, по наклонным направляющим скатываются в накопитель (2), откуда поступают на мойку.

Мойка и сушка дрота. Известно несколько способов мойки дрота. Самым распространенным является камерный способ. Установка для промывки представляет собой две герметически закрывающиеся камеры, загружаемые вертикально стоящими пучками дрота. Камеры заполняются горячей водой или раствором моющего средства, после чего производится подача пара или сжатого воздуха через барботер. Затем жидкость из камеры сливается и дрот промывается душированием обессоленной водой под Давление –

1) сила, приложенная к единице площади; обозначается Д. Единица измерения давления в системе СИ – Паскаль (Па), которая равняется одному Ньютону на квадратный метр площади;

2) принудительно осуществленное влияние.

Давление вызвано атмосферой»>давлением. Для Высушивание (сушка) – намеренное удаление влаги (обычно воды, иногда – жидкой фракции произвольного химического состава) из материала или предмета»>сушки внутрь камеры подается горячий фильтрованный воздух. Более эффективным является способ мойки с помощью Ультразвук – упругие звуковые колебания высокой частоты»>ультразвука, используемый на ФФ «Здоровье». Установка такой мойки трубок работает следующим образом. Трубки в горизонтальном положении подаются на транспортные диски, подходят к газовым горелкам для оплавления с одной стороны и погружаются в барабан ванны, заполненной горячей водой очищенной. На дне ванны расположен ряд магнитострикционных генераторов Ультразвук – упругие звуковые колебания высокой частоты»>ультразвука. Дополнительно в отверстия трубок из сопел подается струя воды. Таким образом воздействие Ультразвук – упругие звуковые колебания высокой частоты»>ультразвука сочетается со струйной мойкой. Вымытые трубки подвергаются Высушивание (сушка) – намеренное удаление влаги (обычно воды, иногда – жидкой фракции произвольного химического состава) из материала или предмета»>сушке в воздушных сушилках при температуре 270°С.

На отечественных заводах фармацевтической промышленности широко применяются автоматы ИО-8 «Тунгсрам» (Венгрия). Внутри станины – основания автомата расположен привод непрерывно вращающейся карусели, несущей на себе 16 пар вертикальных верхних и нижних шпинделей (патронов). На верхней плите карусели установлены накопительные барабаны для автоматической загрузки трубками верхних шпинделей, внутри карусели закреплены неподвижные горелки. Карусель охватывает совершающее качательное движение вокруг ее оси кольцо, на котором расположены направленные внутрь подвижные горелки. Кольцо несет на себе также приспособления для формирования пережима капилляра Ампула – герметически запаянный стеклянный сосуд, предназначенный для хранения дозированных стерильных жидких и твердых лекарственных препаратов. Ампулы имеют цилиндрический корпус, удлиненное тонкостенное горлышко, плоское или выпуклое дно и различную емкость (1, 2, 5, 10, 50 и 100 мл)»>ампул и другой необходимый инструмент. В центральной зоне карусели смонтирована труба для отсоса и отвода горячих газов, образующихся при работе автомата. В нижней его части у места выхода готовых Ампула – герметически запаянный стеклянный сосуд, предназначенный для хранения дозированных стерильных жидких и твердых лекарственных препаратов. Ампулы имеют цилиндрический корпус, удлиненное тонкостенное горлышко, плоское или выпуклое дно и различную емкость (1, 2, 5, 10, 50 и 100 мл)»>ампул могут быль расположены приспособления для резки, сортировки и набора в кассеты готовых Ампула – герметически запаянный стеклянный сосуд, предназначенный для хранения дозированных стерильных жидких и твердых лекарственных препаратов. Ампулы имеют цилиндрический корпус, удлиненное тонкостенное горлышко, плоское или выпуклое дно и различную емкость (1, 2, 5, 10, 50 и 100 мл)»>ампул. На рис.5.6. представлена схема получения Ампула – герметически запаянный стеклянный сосуд, предназначенный для хранения дозированных стерильных жидких и твердых лекарственных препаратов. Ампулы имеют цилиндрический корпус, удлиненное тонкостенное горлышко, плоское или выпуклое дно и различную емкость (1, 2, 5, 10, 50 и 100 мл)»>ампул на автоматах этого типа.

Трубки загружаются в накопительные барабаны и последовательно проходят 6 позиций:

Американской фирмой «Корнинг Гласс» разработан новый метод изготовления Ампула – герметически запаянный стеклянный сосуд, предназначенный для хранения дозированных стерильных жидких и твердых лекарственных препаратов. Ампулы имеют цилиндрический корпус, удлиненное тонкостенное горлышко, плоское или выпуклое дно и различную емкость (1, 2, 5, 10, 50 и 100 мл)»>ампул без промежуточного изготовления трубок. Фирмой создана серия высокопроизводительных ленточных («риббок») машин, на которых происходит струйно-выдувной процесс формования стекла, обеспечивающий высокую степень равномерности его распределения по стенкам готовых изделий. Выработка изделий на ленточных машинах требует поддержания температурного режима и регулирования Давление –

1) сила, приложенная к единице площади; обозначается Д. Единица измерения давления в системе СИ – Паскаль (Па), которая равняется одному Ньютону на квадратный метр площади;

2) принудительно осуществленное влияние.

Давление вызвано атмосферой»>давления с высокой точностью, для чего используется высокоточная измерительная аппаратура. Ленточные машины могут работать со следующей производительностью: при диаметре изделий 12,7-43,18 мм – до 9000 шт/час.