изготовление отливок в разовых песчаных формах

Изготовление отливок в песчаных формах

Литьё в песчаные формы в настоящее время является универсальным и самым распространённым способом изготовления отливок. Этим способом изготовляют разнообразные по сложности отливки любых масс и размеров из сталей, чугунов и сплавов цветных металлов.

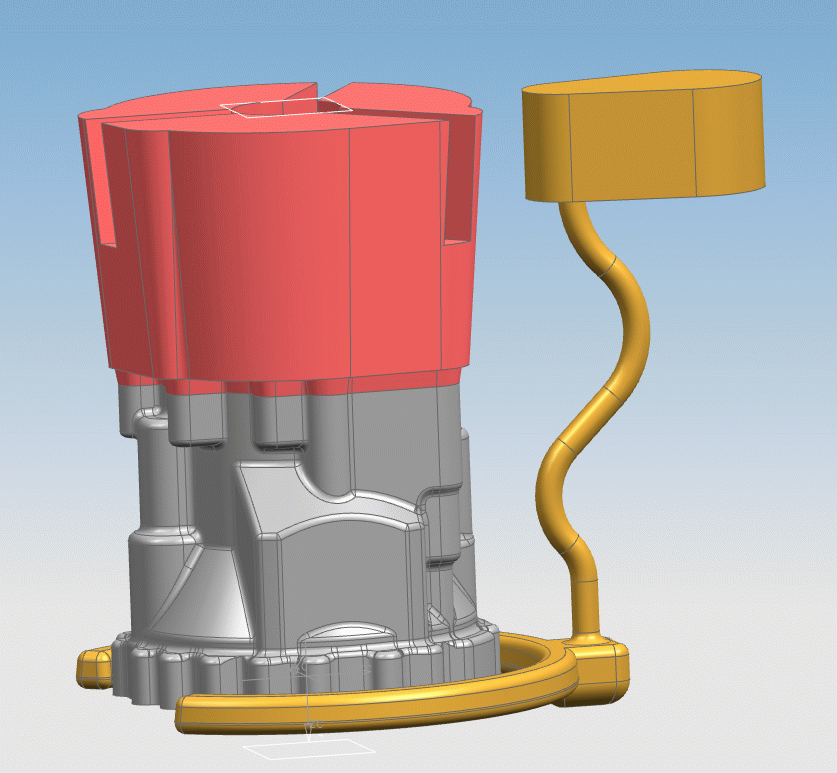

Сущность литья в песчаные формы заключается в изготовлении отливок свободной заливкой расплавленного металла в разовую разъёмную и толстостенную литейную форму, изготовленную из формовочной смеси по многократно используемым модельным комплектам (деревянным или металлическим), с последующим затвердеванием залитого металла, охлаждением отливки в форме, извлечением её из формы с последующей отделкой (рис.10).

Рис. 10. Литьё в песчаные формы

Для изготовления литейных форм используется модельный комплект, формовочные и стержневые смеси и другие материалы и оборудование.

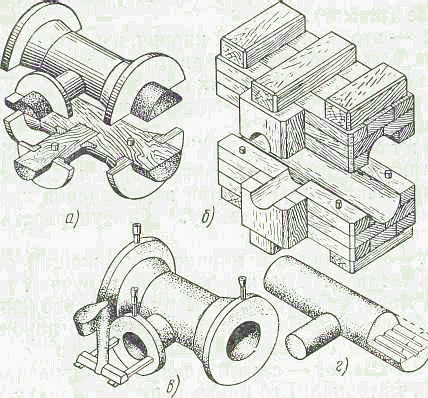

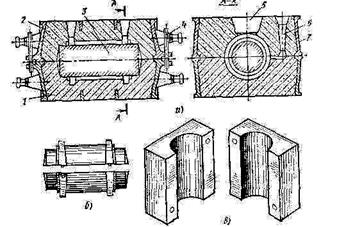

Модельный комплект – это совокупность технологической оснастки и приспособлений, необходимых для образования в форме полости, соответствующей контурам отливки. В модельный комплект включают модели, модельные плиты, стержневые ящики и другие приспособления (рис. 11; рис. 12).

Рис. 11. Модельный комплект: а – литейная модель; б – стержневой ящик; в – отливка; г – литейный стержень

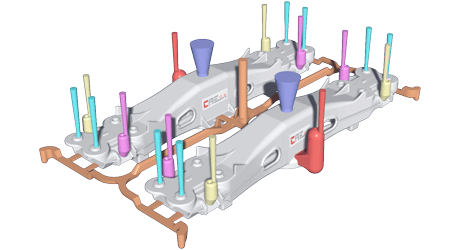

Рис. 12. Модельный комплект в сборе

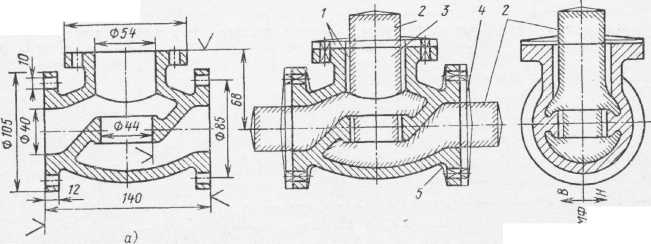

Чертёж детали. Исходным документом для разработки чертежа модельно-литейных указаний является чертёж детали(рис.13), на котором указаны разъём модели и формы, положение отливки в форме при заливке, припуски на механическую обработку, формовочные уклоны, число стержней, размеры стержневых знаков, границы стержней и т.п.

|

Рис.13. Чертежи детали (а) и литейно-модельных указаний (б) для корпуса вентилятора: 1 – припуск; 2 – припуск на обработку; 3 – стержень; 4 – формовочные уклоны; 5 – галтели

Формовочные материалы – это совокупность природных и искусственных материалов, используемых для приготовления формовочных и стержневых смесей.

В качестве исходных материалов используют формовочные кварцевые пески и литейные формовочные глины. Глины обладают связующей способностью и термической устойчивостью, что позволяет получать отливки без пригара.

Стержневая смесь – это многокомпонентная смесь формовочных материалов, соответствующая условиям технологического процесса изготовления литейных стержней.

Стержни при заливке расплавленного металла значительные тепловые и механические воздействия по сравнению с формой, поэтому стержневые смеси должны отличаться более высокими огнеупорностью, малой газотворной способностью, легко выбиваться из отливок и т.д.

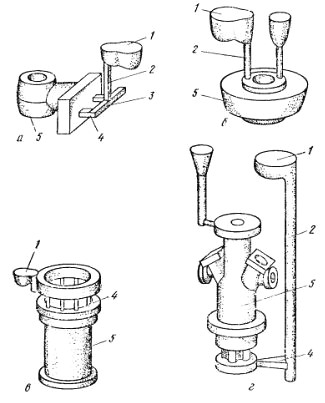

Литниковая система (рис.14; 15 и 16) – это система каналов, через которые расплавленный металл подводят в полость формы. Литниковая система должна обеспечивать заполнение литейной формы с необходимой скоростью, задержание шлака и других неметаллических включений, выход паров и газов из полости формы, непрерывную подачу расплавленного металла к затвердевающей отливке.

Рис.14. Модель отливки с литниковой системой

Рис.16. Литниковая система для отливки (балка подрессорная)

Изготовление литейных форм. Основные операции изготовления форм (формовки):

· уплотнение формовочной смеси для получения точного отпечатка модели в форме и придание форме достаточной прочности;

· устройство вентиляционных каналов для вывода газов из полости формы, образующихся при заливке;

· извлечение моделей отливки и литниковой системы из формы;

· отделка и сборка форм.

Технологический процесс получения отливок.Сборка литейной формы – процесс установки, соединения и закрепления между собой стержней и различных частей литейной формы.

Заливка литейных форм – процесс заполнения полости литейной формы расплавленным металлом из ковшей. Температуру заливки назначают с учётом технологических свойств сплава (жидкотекучесть усадка и др.) и конструктивных особенностей отливки (габаритные размеры, толщина стенок, сложность её конструкции и т.д.).

Охлаждение отливки в литейных формах после заливки продолжается до температуры выбивки.

Выбивка отливки – процесс удаления затвердевших и охлаждённых до определённой температуры отливок из литейной формы, при этом литейная форма разрушается.

Обрубка отливки – процесс удаления с отливки прибылей, литников, выпоров и заливов по месту сопряжения полуформ.

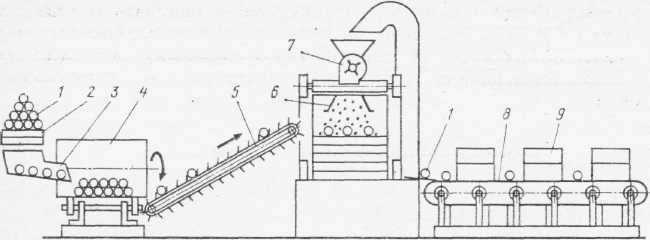

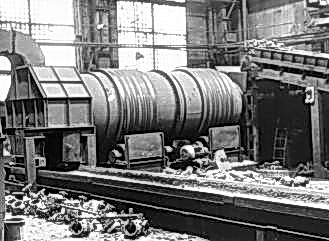

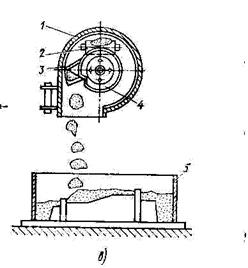

Очистка отливок – процесс удаления пригара, остатков формовочной и стержневой смесей с наружных и внутренних поверхностей отливок. Её осуществляют в галтовочных барабанах периодического или непрерывного действия, в гидропескоструйных и дробемётных камерах, химической и электрохимической обработкой и другими способами (рис. 17; рис. 18).

Рис.17. Схема поточной линии для зачистки отливок

Рис.18. Поточная линия для зачистки отливок

Термическую обработку отливок проводят для снижения литейных напряжений и твёрдости, устранения ликвационных зон, улучшения обрабатываемости, повышения механических свойств и др.

Определённый вид термической обработки назначают, учитывая род сплава, из которого изготовлена отливка, конкретные условия её производства, требования, предъявляемые к отливке, и др.

Дефекты отливок – это отдельные несоответствия их установленным требованиям. По внешним признакам их подразделяют на наружные (песчаные раковины, перекос, недолив и др.); внутренние(раковины усадочные и газовые, трещины горячие и холодные).

Методы обнаружения дефектов. Наружные дефекты отливок обнаруживаются внешним осмотром непосредственно после извлечения отливок из форм или после их очистки. Внутренние дефекты отливки выявляются радиографическими или ультразвуковыми методами дефектоскопии.

Газовую и электрическую сварку применяют для исправления дефектов на необрабатываемых поверхностях (раковины, сквозные отверстия, трещины). Дефекты в чугунных отливках заваривают с использованием чугунных электродов и присадочных прутков, в стальных отливках – электродами соответствующего состава. Чугунные отливки перед заваркой нагревают до температуры 350…600 о С, а после заварки их медленно охлаждают до температуры окружающей среды. Для лучшей обрабатываемости отливки подвергают отжигу.

Изготовление отливок в разовых песчаных формах

Сущность способа литья в песчаные формы заключается в получении отливок из расплавленного металла, затвердевшего в формах, изготовленных из формовочных смесей путем уплотнения с использованием модельного комплекта. После затвердевания залитого металла и охлаждения отливки производят ее выбивку, очистку и обрубку.

Литейная форма (рис. 21, а) представляет собой систему элементов, образующих рабочую полость, в которую заливают расплавленный металл. Литейная форма обычно состоит из верхней 2 и нижней полуформ, которые изготовляют в литейных опоках 7 – приспособлениях для удержания формовочной смеси. Верхнюю и нижнюю полуформы взаимно ориентируют при помощи металлических штырей 4,которые вставляют в отверстия приливов у опок. Для образования полостей, отверстий или иных сложных контуров в формы устанавливают литейные стержни 3,которые фиксируют при помощи выступов, входящих в соответствующие впадины в полости формы. Для подвода расплавленного металла в полость литейной формы, обеспечения ее заполнения и питания отливки при затвердевании изготовляют литниковую систему 5 и 6.

Рис. 21. Эскизы литейной формы и модельной оснастки

а – литейной формы; б — модели; в — стержневого ящика

Формовочные и стержневые смеси используют для изготовления литейных форм. В качестве исходных формовочных материалов используют формовочной кварцевый песок различной зернистости, литейные формовочные глины и вспомогательные материалы (мазут, графит, тальк, древесную муку и др.). Формовочные смеси представляют собой многокомпонентное сочетание материалов, соответствующее условиям технологического процесса изготовления литейных форм. Их подразделяют на смеси для стальных, чугунных и цветных сплавов. Для изготовления отливок используют облицовочные, наполнительные и единые смеси.

Облицовочнойназывают смесь, из которой изготовляют рабочий слой формы. Рабочим называют слой, соприкасающийся с расплавленным металлом, и его наносят на литейную модель слоем толщиной 15÷30 мм. Такая смесь содержит 50÷90% свежих формовочных материалов, а остальные 50÷10% – оборотная смесь, подготовленная для повторного употребления в качестве составляющей части формовочной смеси. Наполнительнойназывают смесь, используемую для наполнения формы после нанесения на поверхность модели облицовочного слоя. В состав наполнительной смеси обычно входит 90÷98% оборотной смеси и 10÷2% свежих формовочных материалов. Единой называют смесь, используемую одновременно в качестве облицовочной и наполнительной смесей. В состав этой смеси входит 85÷90% оборотной смеси и 15÷10% свежих формовочных материалов. Единую смесь используют при механизированном производстве отливок.

Стержневые смеси представляют собой многокомпонентное сочетание материалов, соответствующих условиям технологического процесса изготовления неметаллических литейных стержней. Стержневые смеси для сложных стержней приготовляют из кварцевого песка с добавкой различных связующих материалов (олифы, сульфитно-спиртовой барды, синтетических смол и т.д.). Для простых крупных стержней используют кварцевый песок с добавкой глины. Чтобы стержень не пригорал к отливке, в смесь вводят уголь, графит, мазут, а для обеспечения податливости стержней – древесные опилки и торф.

Широко применяют жидкие самотвердеющие смеси, обладающие способностью течь после приготовления и самопроизвольно отвердевать и упрочняться по всему объему. Такие смеси в течение 8 ÷ 12 мин. После приготовления обладают подвижностью а через 30÷50 мин после заполнения стержневого ящика затвердевают. Формовочные и стержневые смеси должны обладать достаточной прочностью, высокой газопроницаемостью, пластичностью, достаточной огнеупорностью и податливостью, пониженной газотворной способностью и другими свойствами.

Для образования рабочей полости литейной формы используют модельный комплект – приспособления, включающие литейную модель, стержневые ящики (один или несколько), модельные плиты, модели литниковой системы. Литейная модель (рис. 21, б) – приспособление, при помощи которого в литейной форме получают отпечаток, соответствующий конфигурации и размерам отливки. Модели бывают неразъемные, разъемные и специальные. Стержни нужных размеров и форм получают в стержневых ящиках (рис.21, в). Рабочая полость ящика заполняется стержневой смесью. Стержневые ящики бывают неразъемные и разъемные. Модельная плита позволяет оформить разъем литейной формы. На ней располагают различные части модели, включая модели литниковой системы, и набивают одну из парных опок.

Каналы и элементы 6 (рис. 20, а),служащие для подвода расплавленного металла, называют литниковой системой, которая также питает отливки при затвердевании. Она состоит: из литниковой чаши для приемки расплавленного металла и подачи его в форму; стояка, в виде вертикального или наклонного канала, для подачи металла из литниковой чаши непосредственно в рабочую полость формы или к другим элементам системы.Шлакоуловитель служит для удержания шлака и других неметаллических примесей. Через питатель расплавленный металл подводится в полость литейной формы. Для вывода газов, контроля заполнения формы расплавленным металлом и питания отливки при ее затвердевании служит выпор5, который выполняют в верхней полуформе.

Изготовление литейных форм

Изготовление литейных форм – формовка – сводится к уплотнению формовочной смеси для получения точного отпечатка модели в форме и придания ей необходимой прочности. В форме предусматривают вентиляционные каналы для выхода газов, образующихся при заливке расплавленного металла. После извлечения модели форму отделывают и производят сборку опок. В зависимости от заливаемого металла, размеров и массы отливки применяют сырые, сухие и химически твердеющие формы, которые изготовляют вручную, на формовочных машинах и на автоматических линиях формовки.

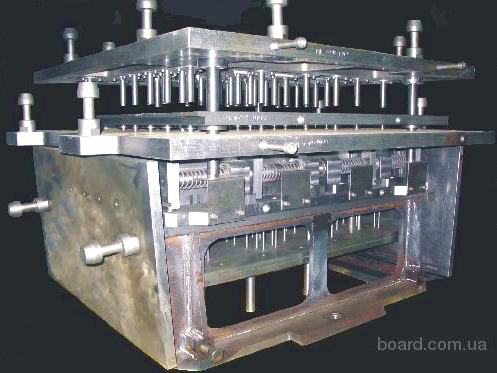

Ручную формовку применяют в единичном и мелкосерийном производствах при изготовлении крупных отливок. В большинстве случаев песчаные разовые формы изготовляют в парных опоках по разъемной модели. Кроме того, в парных опоках производят формовку по неразъемной модели. Для крупных отливок массой в несколько десятков тонн формы изготовляют в специальных ямах (кессонах), дно которых находится ниже уровня пола цеха. Стенки и дно кессона, как правило, облицовывают батоном или железобетоном. Машинная формовка – основной метод изготовления литейных формвпарных опоках – осуществляется по модельным плитам. Машинная формовка позволяет механизировать уплотнение формовочной смеси в опоках и удаление модели из формы (самые трудоемкие операции), а также произвести вспомогательные операции: поворот полуформ, устройство литниковых систем и др. При машинной формовке улучшается качество уплотнения форм, повышаются точность геометрических размеров отливок и производительность. Уплотнение формовочной смеси производят на встряхивающих и прессовых машинах, а также с помощью пескомета.

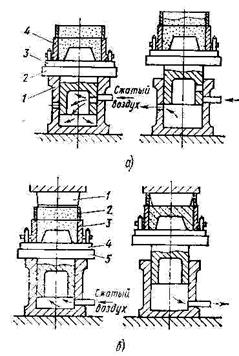

При уплотнении форм на встряхивающих машинах (рис. 22, а)стол 2 вместе с модельной плитой 3,опокой 4 и формовочной смесью поднимается сжатым воздухом на высоту 60÷80 мм, а затем автоматически происходит выпуск воздуха из полости цилиндра в атмосферу и стол падает, ударяясь о станину. Под действием сил инерции лежащие выше слои давят на лежащие ниже, и происходит уплотнение формовочной смеси. Встряхиванием можно уплотнять формовочную смесь в опоках любой высоты.

Рис. 22. Схемы уплотнения формовочной смеси

а – встряхиванием; б – прессованием; в – пескометом

При уплотнении прессованием (рис. 22, б) прессовая колодка 1 давит на поверхность смеси, находящейся в опоке 3 и наполнительной рамке 2.В процессе прессования стол 5 поднимается вместе с модельной плитой 4,опокой и наполнительной рамкой навстречу прессовой колодке, которая входит внутрь наполнительной рамки. В результате прессования песчинки сближаются и прочно сцепляются между собой.

При уплотнении пескометом (рис. 22, в)формовочная смесь подается ленточным конвейером 2 в головку и захватывается ковшом 3, укрепленным на вращающемся роторе 4.Формовочная смесь ковшом выбрасывается в опоку 5. Уплотнение формовочной смеси происходит при помощи кинетической энергии движения порции смеси при падении ее на поверхность уплотняемой формы.

Извлечение моделей из форм при машинной формовке осуществляют с помощью специальных вытяжных и поворотных механизмов, что способствует получению более точных отливок.

Изготовление стержней заключается в формовании сырых стержней, их сушке, отделке и окраске. Для повышения прочности стержней в них закладывают каркасы, а для увеличения их газопроницаемости в них делают вентиляционные каналы. Сушку стержней производят на металлических сушильных плитах при температуре 200÷280 0 С в течение 2÷12 ч. Изготовляют стержни в большинстве случаев на различных стержневых машинах: встряхивающих, прессовых и пескодувных, а также на установках с использованием жидкоподвижных самотвердеющих смесей.

Заливка литейных форм

Сборка литейных форм включает установку стержней, контроль точности размеров основных полостей формы, накрывание нижней полуформы верхней, скрепление полуформ перед заливкой. Заливают формы расплавленным металлом из конических, барабанных и других ковшей, футерованных огнеупорным материалом и высушенных до полного удаления влаги. Температура заливки металла зависит от рода сплава, толщины стенок отливок, их конфигурации и т. п. Заливку форм ведут без перерыва, с полным заполнением литниковой чаши.

После заливки и охлаждения металла отливки выбивают из форм на вибрационных решетках и очищают от приставшей или пригоревшей формовочной смеси в очистных барабанах или дробеметных устройствах камерного или барабанного типа. При очистке в дробеметных устройствах отливки подвергаются ударному воздействию струи металлической дроби, выбрасываемой дробеметным колесом со скоростью до 70 м/с. Обрубку и зачистку отливок от остатков питателей, заусенцев и заливок производят абразивными кругами или на обрезных прессах.

Механизация и автоматизация процессов литья в песчаные формы заменяет ручной труд машинным, повышает производительность труда, улучшает качество отливок. Для изготовления литейных форм используют различные высокопроизводительные автоматические машины и автоматические линии. Производительность таких автоматических установок достигает до 300 форм в час.

В производстве широко применяют автоматические заливочные установки. Для создания хороших условий труда и повышения эффективности в литейных цехах применяют комплексную механизацию выбивки форм, очистки, обрубки и предварительной окраски отливок.

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ИЗГОТОВЛЕНИЯ ОТЛИВОК В ПЕСЧАНО-ГЛИНИСТЫХ ФОРМАХ

Сущность получения отливок заключается в том, что расплавленный и перегретый сплав заданного состава заливается в литейную форму, внутренняя полость которой с максимальной степенью приближения воспроизводит конфигурацию и размеры будущего изделия. При охлаждении металл затвердевает и в твердом состоянии сохраняет очертания той полости, в которую он был залит. Большая часть существующих технологий обработки металлов включает стадию получения литой заготовки (слитка). Из этого следует, что наиболее эффективной является литейная технология, позволяющая получать изделия необходимых конфигурации, размеров и свойств непосредственно из расплава при минимальных затратах энергии, материалов и труда.

Перспективность литейной технологии обусловливается также универсальностью, позволяющей получать изделия из сплавов практически любого состава, в том числе из труднодеформируемых, массой от нескольких граммов до сотен тонн, с размерами до десятков метров.

Теория и практика литейного производства на современном этапе позволяет получать изделия с высокими служебными свойствами. Об этом свидетельствует надежная работа отливок в реактивных двигателях, атомных энергетических установках, других машинах и установках ответственного назначения.

В настоящее время известны 54 способа литья. Общепринятое определение способа литья пока не сформулировано. Имеются предложения определять способы литья по классификационным признакам, число которых по разным источникам колеблется от пяти до десяти. Приведем шесть главных классификационных признаков:

– основа материала формы;

– природа связующих добавок;

– способ уплотнения (упрочнения);

– способ воздействия на жидкий расплав в процессе кристаллизации.

Каждый способ литья отличается от других хотя бы по одному из этих признаков. Из 54 способов литья 35 (64 %) основаны на использовании дисперсных материалов, в основном это традиционные способы литья в объемные песчаные формы. Остальные способы литья относятся к специальным способам (видам). Определение специального способа (вида) литья также не сформулировано. Учитывая, что основная масса отливок изготавливается в песчаные формы в настоящем учебном пособии производится в основном разбор технологии литья в песчаные формы.

В последние годы объем производства по массе стабилизировался. Основная тенденция развития заключается в росте качества отливок, повышении точности их размеров, снижении металлоемкости. Все это вместе взятое обеспечивает рост количества выпускаемых отливок.

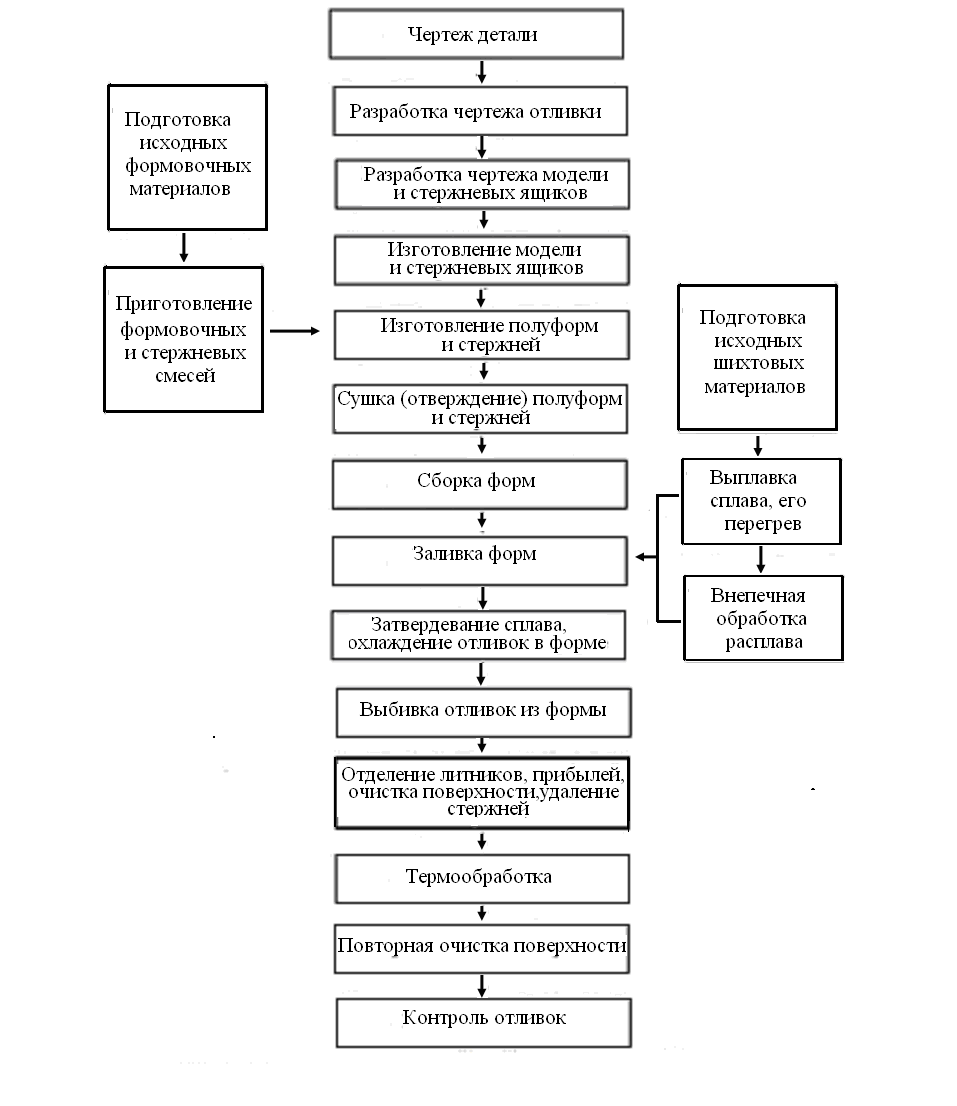

Литейная технология может быть реализована различными способами. Последовательность технологического процесса получения отливок в разовой песчаной форме приведена на рис. 1.1.

Рис. 1.1. Технологический процесс получения отливок в разовой песчаной форме

Весь цикл изготовления отливки состоит из ряда основных и вспомогательных операций, осуществляемых как параллельно, так и последовательно в различных отделениях литейного цеха. Модели, стержневые ящики и другую оснастку изготовляют, как правило, в модельных цехах.

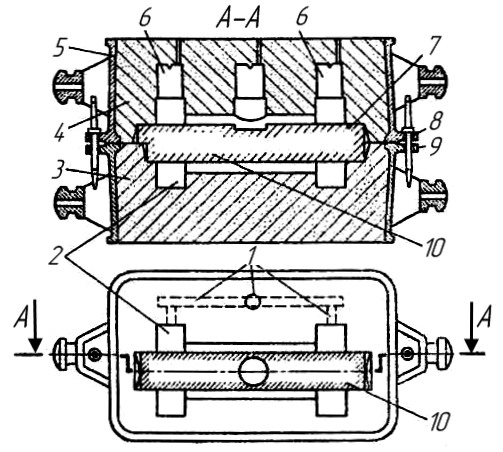

Литейная разовая песчаная форма (рис. 1.2) в большинстве случаев состоит из двух полуформ: верхней 4 и нижней 3, которые получают уплотнением формовочной смеси вокруг соответствующих частей (верхней и нижней) деревянной или металлической модели в специальных металлических рамках – опоках 5. Модель отличается от отливки размерами, наличием формовочных уклонов, облегчающих извлечение модели из формы, и знаковых частей 7, предназначенных для установки стержня 10, образующего внутреннюю полость (отверстие) в отливке. Стержень изготовляют из смеси, например песка, отдельные зерна которого скрепляются при сушке или химическом отверждении специальными крепителями (связующими). В верхней полуформе с помощью соответствующих моделей выполняется воронка и система каналов 1, по которым из ковша поступает литейный сплав в полость формы 2, и дополнительные полости – прибыли 6.

Рис. 1.2. Литейная разовая песчаная форма: 1 – литниковая система; 2 – полость формы; 3 – нижняя полуформа; 4 – верхняя полуформа; 5 – опока; 6 – прибыли; 7 – знаковая часть стержня; 8 – штырь; 9 – втулка; 10 – стержень

После уплотнения смеси модели собственно отливки, литниковой системы и прибылей извлекают из полуформ. Затем в нижнюю полуформу 3 устанавливают стержень 10 и накрывают верхней полуформой. Необходимая точность соединения обеспечивается штырями 8 и втулками 9 в опоках. Перед заливкой сплава во избежание поднятия верхней полуформы жидким расплавом опоки скрепляют друг с другом специальными скобами или на верхнюю опоку устанавливают груз.

В разовых песчаных формах производят

80 % всего объема выпуска отливок. Однако точность и чистота их поверхности, условия труда, технико-экономические показатели не всегда удовлетворяют требованиям современного производства.

В связи с этим все более широкое применение находят специальные способы литья: по выплавляемым (выжигаемым) моделям, в металлические формы, под давлением, центробежным способом, вакуумным всасыванием, намораживанием и т. д. Отливки различных размеров, сложности и назначения из сплавов, существенно отличающихся по своим свойствам, нельзя изготовлять одинаковыми способами. В связи с этим получили распространение разнообразные технологические процессы, отличающиеся специфическими производственными приемами. Следует также отметить, что преимущественное развитие получают технологические процессы, позволяющие в максимальной степени механизировать и автоматизировать производство.