изготовление печатных форм глубокой печати

Изготовление формы глубокой печати

Изготовление формы глубокой печати отличалась чрезвычайно большой сложностью и нестабильностью технологических операций.

Наиболее широкое распространение в начале внедрения способа глубокой печати в производство получил так называемый пигментный способ копирования.

По этой технологии копия и форма изготавливались непосредственно на формном цилиндре (рис. 6.80).

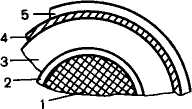

Рис. 6. 80. Схематический разрез формного цилиндра глубокой печати:

1 – стальной цилиндр; 2 – слой никеля (5–10 мкм); 3 – основной слой меди;

4 – разделительный слой 1 мкм (серебряный или др.);

5 – медная рубашка (80–100 мкм)

Растр для глубокой печати по устройству, назначению и способу применения резко отличается от растра высокой печати. Растр глубокой печати предназначается прежде всего для создания микрокапиллярной структуры на поверхности печатной формы. Микрокапиллярная структура позволяет удержать в ячейках жидкую краску, которая применяется в глубокой печати. С другой стороны, перемычки растра, находящиеся на поверхности печатной формы, создают опору для ракеля при очистке печатной формы от избытка краски. Таким образом изображение на печатной форме разбито растром на одинаковые по размеру ячейки, и структура оттиска, например шрифта, имеет характерный пилообразный контур (рис. 6.81).

Рис. 6.81. Оттиск шрифта,

полученный способом глубокой печати

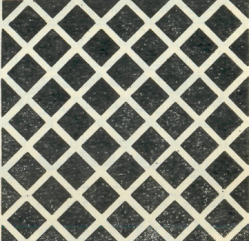

Пленочный растр для глубокой печати имеет прозрачные линии и черные квадратные клетки между ними (рис. 6.82). Линии растра располагаются под углом 45° к сторонам стеклянной пластины и пересекаются друг с другом под прямым углом. Ширина линий относится к ширине промежутков между ними как 1 : 3; 1 : 3,5 или 1 : 4 (в зависимости от вида продукции). Таким образом, растр для глубокой печати представляет собой систему весьма тонких прозрачных линий с относительно большими непрозрачными клетками. Существуют и другие варианты растров для глубокой печати. Так, например, иногда практически применяются растры, черные элементы которых имеют форму не квадратов, а ромбов. Однако сущность использования растра для получения опорных линий не изменяется.

Рис. 6.82. Схема растра глубокой печати

Применяется растр в глубокой печати не при фотографировании оригинала, а при копировании на светочувствительную поверхность, причем он должен находиться в полном контакте с этой поверхностью. В результате копирования и травления формы глубокой печати с применением растра на ней получается система пересекающихся под прямым углом линий, не тронутых травлением.Между этими линиями расположены углубленные печатающие элементы, заполняемые в процессе печатания жидкой краской. В наиболее распространенном варианте формы глубокой печати площадь этих элементов (точек ) на всех участках печатной формы одинаковая, а глубина различная в зависимости от тональности изображения: оттиск с такой формы состоит из точек одинакового размера, но различной насыщенности.

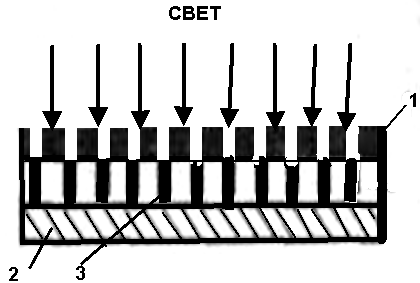

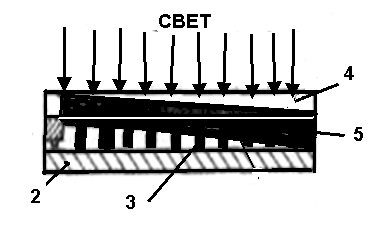

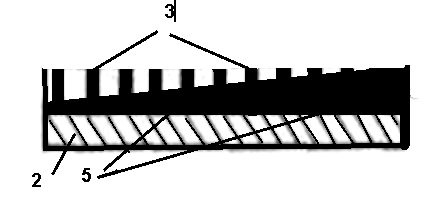

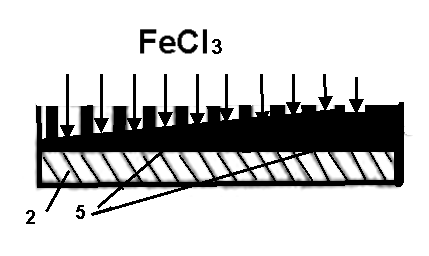

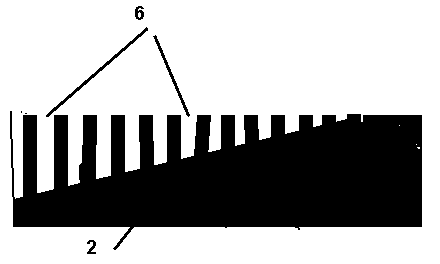

Процесс изготовления формы глубокой печати включает две стали копирования. Вначале на пигментную бумагу копируется растр, а потом копируется полутоновой диапозитив. После двухступенчатого копирования копия переводился на цилиндр, который затем помещался в ванну с водой, где происходило проявление копии. На следующем этапе цилиндр после соответствующей корректировки изображения копии перемещали в ванну с травящим раствором, в которой происходило вытравливание медной рабочей рубашки на заданную глубину. Медь травится хлорным железом, и количество ванн для травления копии могло достигать 4–5. В каждой ванне был свой раствор определенной плотности, что позволяло провести травление меди более равномерно. Процесс травления мог продолжаться несколько часов, и в случае какой-либо ошибки форма практически уходила в брак. Краткая схема изготовления печатной формы с использованием пигментной бумаги показана на рисунке 6.83.

1. Очувствляют пигментную бумагу и помещают ее в копировальную раму.

2. Копируют растр, при этом под прозрачными ячейками происходит задубливание пигментно-желатинового слоя.

3. Второе копирование. Копируют полутоновой диапозитив, происходит задубливание пигментно-желатинового слоя обратно пропорционально оптическим плотностям диапозитива.

4. Проявление в воде. Незадубленные участки вымываются, образуется рельефная копия (рис. 6.83в).

5. Травление FeCl3. Травление производят в нескольких ваннах с различной плотностью раствора. Чем меньше толщина пигментно-желатинового слоя, тем быстрее проникает раствор и, следовательно, на большую глубину вытравливается медная рубашка. Так происходит формирование печатающих элементов формы глубокой печати (рис. 6.83д).

| а |

| б |

| в |

| г |

| д |

Рис. 6.83. Схема изготовления формы глубокой печати при применении пигментной бумаги: а – копирование растра; б – копирование диапозитива; в – проявление;

г – травление; д – готовая форма; 1 – растр; 2 – медная рубашка; 3 – задубленные

желатиновые перегородки; 4 – полутоновой диапозитив; 5 – задубленный желатин

после копирования диапозитива; 6 – вытравленные ячейки печатающих элементов

Трудоемкость процесса изготовления значительно снизилась после 1960 г., когда фирмы Hell выпустила электронные автоматы для гравирования форм глубокой печати HelioKlishograph T200 и K202 (рис. 6.84). Этот автомат гравировал медную рубашку.

В отличие от классического способа глубокой печати, здесь различная оптическая плотность на оттиске достигается за счет разных площадей растровых точек при примерно одинаковой глубине печатающих элементов. Эта технология получила название «способ глубокой автотипии»(рис. 6.85).

Рис. 6.84. Электронно-гравировальный автомат HelioKlischograph K202

Рис. 6.85. Печатная форма, полученная электронным гравированием:

а – в разрезе; б – в плане до нанесения краски; в – в плане после нанесения краски;

1 – печатающие элементы; 2 – пробельные элементы

С 1985 г. при изготовлении формных цилиндров глубокой печати стали использоваться цифровые гравировальные устройства, получающие сигнал не со сканируемой аналоговой фотоформы, а от компьютера. Технология «Компьютер – формный цилиндр» в глубокой печати распространился раньше, чем технология «Компьютер – печатная форма» в офсетной печати.

Для целей прямого гравированиябыли испытаны системы с использованием теплового воздействия электронного и лазерного излучения применительно к различным материалам-основам. Электронное излучение оказалось очень эффективным, однако слишком дорогим по реализации в силу необходимости применения вакуумной техники. По экономическим причинам такие системы еще не выпускаются.

В 1995 г. была представлена автоматическая гравировальная установка Laserstar фирмы Max Datwyler с использованием лазера. В ней, однако, цилиндр должен быть покрыт цинком (вместо меди) в связи с его лучшей поглощающей способностью, особенно на длине волны 1064 нм (Nd:YAG–лазер). Это решение привело к необходимости перестройки других стадий обработки цилиндров, а следовательно, к большим инвестициям.

Дата добавления: 2017-04-05 ; просмотров: 2732 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Компью А рт

Технология ротационной глубокой печати не имеет равных по своим репродукционным возможностям, а потому является одним из приоритетных способов изготовления высокотиражной высококачественной рекламной продукции. Слабое место глубокой печати — изготовление печатных форм, которое характеризуется высокой технологической сложностью и дороговизной используемого оборудования.

Рассмотрим основные операции и особенности этого процесса.

Форма для ротационной глубокой печати представляет собой цилиндр, на поверхности которого методами химического травления или гравирования сформированы углубленные печатающие элементы. Передача градаций осуществляется путем изменения объема ячеек (печатающих элементов). В печатной секции на форму набрызгивается или наносится валиком жидкая краска, излишки которой удаляются ракелем. Использование ракеля предопределило важную особенность форм глубокой печати — регулярную структуру пробельных элементов, служащих опорой для ракеля и предотвращающих удаление краски из печатающих элементов.

На основу цилиндра для глубокой печати, изготавливаемую из стали, гальваническим способом в специальных установках наносятся промежуточный никелевый слой и тиражная рубашка (рабочий слой), на поверхности которой формируются печатающие элементы. Слой никеля толщиной 1-2 мкм служит для обеспечения прочного скрепления тиражной рубашки со стальной поверхностью цилиндра.

Электромеханический гравировальный автомат HelioKlischograph K500 компании Hell Gravure Systems

Материал тиражной рубашки выбирается в зависимости от особенностей технологии формирования печатающих элементов. В настоящее время применяются следующие технологии:

Если цилиндры подлежат химическому травлению или механическому гравированию, тиражная рубашка изготавливается из меди, а если лазерному гравированию — то из цинка. При использовании меди под тиражную рубашку толщиной около 100 мкм наносится основной медный слой толщиной 2-3 мм и разделительный слой, позволяющий после печати удалять рубашку без повреждения основного слоя. Толщина слоя цинка, который наносится на цилиндры, подлежащие лазерному гравированию, составляет около 55 мкм.

Сравнение различных технологий изготовления форм глубокой печати

Травление

Электромеханическое гравирование

Прямое лазерное гравирование

Материал слоя, в котором формируются печатающие элементы

Способ формирования изображения

Перед процессами гравирования или травления поверхность тиражной рубашки шлифуется и полируется. После формирования рельефа формы она покрывается слоем хрома толщиной 6-8 мкм. Хромовое покрытие наносится гальваническим путем и служит для повышения тиражестойкости формы до нескольких миллионов оттисков. После этого готовая форма устанавливается в печатную машину.

Если заказ предполагается печатать несколько раз, после печати форма отправляется на склад. В случае если заказ одноразовый, тиражная рубашка с изображением удаляется механическим и гальваническим способами, после чего цилиндр используется повторно.

Таким образом, комплекс оборудования для глубокой печати включает гальваноустановки, устройства для шлифовки и полировки цилиндров, гравировальные автоматы или устройства для травления с машинами для нанесения маскирующих покрытий, а также вспомогательные системы для транспортировки цилиндров.

Формирование печатающих элементов методом травления

Травление цилиндров глубокой печати осуществляется раствором хлорного железа. Для обеспечения избирательности травления на поверхность цилиндра наносится специальная маска, от характера которой зависят конфигурация растровых ячеек и способ передачи градаций тона.

Существует две технологии формирования маски: цифровая и аналоговая. При аналоговой технологии изображение на маске может формироваться как на специальном носителе, который затем переносится на цилиндр, так и непосредственно на цилиндре.

Гравировальная головка HelioSprint компании Hell Gravure Systems

В первом случае используется так называемая пигментная бумага (бумага с нанесенным на нее пигментированным желатиновым слоем), на которую фотомеханическим способом копируется сначала растр, а затем отретушированный тоновый диапозитив. Полученное изображение с помощью пигментно-переводного станка переносится на медную поверхность формного цилиндра и проявляется теплой водой. В результате растворения водой незадубившейся при копировании части желатина на поверхности цилиндра формируется рельеф, воспроизводящий градацию тонов и определяющий интенсивность травления. В результате травления формируется растровая структура с одинаковой площадью и различной глубиной ячеек.

При втором способе аналогового формирования маски на поверхность цилиндра наносится копировальный слой, который затем экспонируется через фотоформу. Затем изображение проявляется и задубливается. При травлении формируется автотипная растровая структура с ячейками одинаковой глубины и разной площади. В настоящее время аналоговые технологии формирования маски практически не используются.

Цифровая технология была разработана в начале 90-х годов. Ее принцип напоминает процесс цифрового экспонирования фотополимерных печатных форм для флексографии: покрытая маскирующим слоем поверхность формы экспонируется лазером, удаляющим маску с будущих печатающих элементов. Маскирующий слой наносится инжекторным способом в специальных установках. В экспонирующих устройствах используются твердотельные, волоконные и полупроводниковые лазеры мощностью до 100 Вт. Для увеличения производительности процесса экспонирования применяются многолучевые системы. Максимальное разрешение записи — 5080 dpi. После экспонирования маски производится травление цилиндра, смывка поверхности формы и, наконец, ее хромирование.

Главными недостатками использования травления для формирования рельефа формы являются трудность контроля параметров этого процесса, искажение формы ячеек из-за подтравливания их стенок, а также вредность используемых химикатов для окружающей среды.

Формирование печатающих элементов методом механического гравирования

Механическое гравирование — наиболее широко используемая в настоящее время технология изготовления форм глубокой печати (более 90% рынка). Она отличается от травления большей точностью, большей технологичностью изготовления бесшовных форм и экологической чистотой. Изображение формируется из точек, гравируемых на поверхности формы алмазным резцом. Между точками остаются промежутки, служащие при печати опорой для ракеля. Стружка удаляется из зоны гравирования специальной системой вытяжки.

Воспроизведение текста и штриховых элементов при обычной технологии гравирования (слева) и при использовании технологии XtremeEngraving компании Hell Gravure Systems

Современные гравировальные автоматы являются устройствами CtP — они используют цифровые данные и управляются компьютером. Алмазный резец жестко связан с якорем электромагнита. При подаче на электромагнит управляющего напряжения якорь вместе с резцом вибрируют. Изменение величины управляющего напряжения позволяет регулировать глубину ячеек, а изменение скорости вращения цилиндра — площадь ячеек. Существуют разработки, в которых в качестве вибратора используется пьезоэлектрический элемент, однако пока надежность и КПД таких систем оставляют желать лучшего.

Лазерный гравировальный автомат Laserstar компании MDC Max Daetwyler

Скорость гравирования зависит от частоты колебаний резца и в современных гравировальных автоматах достигает 8600 ячеек в секунду. Для повышения производительности число гравирующих головок может увеличиваться. При этом они работают параллельно, гравируя различные участки цилиндра.

Развертка изображения может осуществляться по спирали или по окружностям. В первом случае каретка непрерывно перемещается вдоль образующей вращающегося цилиндра, во втором — дискретно, после каждого оборота цилиндра. При развертке изображения по спирали на 20-30% повышается скорость гравирования, при развертке изображения по окружности несколько выше точность гравирования. Для уменьшения времени гравирования может быть предусмотрен режим быстрого перемещения головки над пробельными участками большого размера.

Воспроизведение шрифта методом лазерного гравирования (источник: MDC Max Daetwyler)

Печатающие элементы, образованные при электронном гравировании, имеют пирамидальную форму. Глубина и площадь ячеек жестко связаны между собой: при увеличении глубины гравирования возрастает площадь точек и уменьшается линиатура. Соответственно воспроизведение градаций осуществляется так называемым полуавтотипным способом (варьирование глубины и площади растровых ячеек). Имитация углов поворота растра для уменьшения риска возникновения муара производится за счет изменения частоты вращения цилиндра. При больших частотах вращения ячейка имеет удлиненную форму, при меньших — сжатую.

Максимальная глубина гравирования для большинства головок составляет 50-60 мкм. Максимальная линиатура записи достигает 200 лин./см. Для обеспечения стабильности градационной передачи угол заточки резца должен быть постоянным.

К недостаткам механического гравирования относятся:

Ограничение скорости механического гравирования связано с возникновением на больших скоростях очень высоких нагрузок на резцы, что ведет к их быстрому выходу из строя.

Невысокое качество воспроизведения шрифтов и мелких штрихов обусловлено тем, что они воспроизводятся разорванными, состоящими из нескольких точек, разделенных пробелами. Для решения этой проблемы в последнее время разработаны специальные алгоритмы управления резцом, выполняющие коррекцию его перемещения в зависимости от конфигурации штрихового элемента. Использование этих алгоритмов снижает скорость гравирования, поэтому при их применении целесообразно гравировать форму в несколько проходов: сначала текст и штриховую графику, а затем — растровую графику с меньшей линиатурой.

Лазерное гравирование

Лазерное гравирование заключается в абляции лазерным лучом формного материала на участках, соответствующих будущим печатным элементам формы. Технология лазерного гравирования цилиндров глубокой печати была разработана компанией MDC Max Daetwyler (Швейцария). Покрытые цинком цилиндры гравируются в устройстве Laserstar термальным лазером мощностью в несколько сот ватт. Возможна установка одной или двух лазерных головок: в первом случае максимальная скорость гравирования составляет 70 тыс. ячеек в секунду, что почти в 10 раз выше, чем при механической технологии; во втором случае скорость гравирования достигает 140 тыс. ячеек в секунду.

Благодаря возможности динамического регулирования мощности излучения и диаметра луча, передача градаций может осуществляться как за счет изменения глубины ячеек, так и за счет варьирования их площади. Также возможно формирование несколькими точками макроячеек. При максимальной линиатуре растра 220 лин./см это позволяет оптимизировать форму ячеек в зависимости от выполняемого заказа.

Таким образом, достоинствами лазерного гравирования являются:

Оптимизируя параметры формы под конкретный заказ, удается добиться не только повышения качества печати, но и экономии краски, а также сокращения времени на подготовку машины к печати.

Недостаток у лазерного гравирования один — очень высокая стоимость оборудования.

Полимерные формные материалы в глубокой печати

Для того чтобы сделать процесс формирования рельефа на цилиндрах глубокой печати менее трудоемким, уже много лет ведутся разработки систем с полимерными тиражными рубашками.

Одна из первых попыток создания такой системы была предпринята еще в начале 80-х годов компанией Crosfield (Великобритания). Было предложено использовать металлический растрированный цилиндр, ячейки которого заполнялись эпоксидной смолой. Отполированный цилиндр экспонировался CO 2-лазером, испарявшим смолу из ячеек на заданную системой управления глубину. После экспонирования получившееся изображение хромировалось. Такие цилиндры пригодны для регенерации (до 10 раз). К сожалению, эта технология так и не была востребована рынком.

В 2000 году компания Matrix Unlimited (США) предложила использовать для тиражных рубашек водорастворимый полимерный материал, наносимый на цилиндр инжекторным путем. Толщина слоя – от 10 мкм. Такая полимерная рубашка может гравироваться как механически, так и лазером. После печати она смывается с цилиндра теплой водой. Этот полимер отличается высокой твердостью и не требует покрытия хромом. Стоимость гравировки цилиндра (с учетом подготовительных и финишных операций, а также очистки цилиндра) при использовании нового полимера сокращается вдвое.

Формирование макроячеек при лазерном гравировании

ГЛУБОКАЯ ПЕЧАТЬ: сегодня, вчера и завтра

Некогда очень популярный способ глубокой печати сегодня кажется «вымирающим динозавром». Но все еще может измениться.

На сегодняшний день

«Сегодня» – это то «завтра», о котором позаботились вчера. Реальность такова, что один из основных способов печати, который в 70–80 годы широко применялся в полиграфии, на сегодняшний день несправедливо забыт даже полиграфическими журналами. Речь идет о способе глубокой печати (для большей ясности некоторые ключевые термины вынесены в виде врезки к статье).

Технология

По определению, способ глубокой печати — это технология печати, при которой передача изображения и текста на запечатываемый материал проводится с печатной формы, на которой печатающие элементы углублены по отношению к пробельным элементам. Все пробельные элементы находятся на одном уровне, связаны между собой и образуют неразрывную сетчатую поверхность.

Как следует из определения, различная тональность изображения на оттиске обеспечивается разной толщиной слоя краски. В традиционном способе глубокой печати, в темных участках изображения глубина печатающих элементов наибольшая, а в светлых — наименьшая.

Очень характерно для этого способа печати и то, что форма глубокой печати полностью закатывается краской, которая заполняет все печатающие элементы и покрывает также все пробельные.

В подавляющем большинстве случаев печать в промышленных масштабах способом глубокой печати выполняется на ротационных машинах, а печатные формы глубокой печати изготовляются, как правило, непосредственно на формных цилиндрах.

Печатающие элементы на печатной форме для способа глубокой печати — это ячейки разного объема, которые заполняются жидкой краской с малой вязкостью. Если печатающие элементы — это углубления в виде штрихов различной формы и величины, которые расположены нерегулярно (безрастровая форма способа глубокой печати), то они заполняются краской высокой вязкости, а краска с пробельных элементов перед печатанием снимается тампоном, так как пробельные элементы не создают на печатной форме непрерывную сетку, которая служила бы опорой для ракеля.

Ячейки (печатающие элементы) печатной формы, которые переносят краску на запечатываемый материал, имеют различный объем в зависимости от создаваемого на оттиске тона. Чем насыщеннее тон (цвет), тем больше объем ячейки. По этому признаку различают четыре вида печатных форм для глубокой печати: ячейки, образующие регулярную структуру, одинаковые по форме и площади, но различающиеся по глубине (традиционная глубокая растровая печать); ячейки, образующие регулярную структуру, одинаковые по форме и глубине и различающиеся по площади (глубокая автотипия); ячейки, образующие регулярную структуру, одинаковые по форме и различающиеся по площади и глубине (гравирование печатной формы алмазным резцом в виде пирамиды, например, на гелиоклишографах); печатающие элементы — это штрихи, имеющие различную форму и глубину и, как правило, распределенные нерегулярно (ручные способы изготовления печатной формы). Только при использовании печатных форм четвертого вида в процессе печати применяют вязкие краски. Для всех остальных форм используемая краска имеет недостаточную вязкость, чтобы максимально заполнить мелкие ячейки печатных элементов.

Прошлое формирует настоящее и структурирует будущее

Способ глубокой печати появился в середине XV века. Он ведет свое происхождение от ручных способов гравирования украшений, орнаментов и надписей на доспехах и оружии. До сих пор еще сохранились (не как промышленные) способы ручного изготовления гравированием или травлением авторских печатных форм для способа глубокой печати с изготовлением оттисков на ручных станках.

|

| Общая схема способа глубокой печати I – печатная форма (растровая); II – ракель снимает форму с пробельных элементов; III – получение оттиска; IV – оттиск; 1 – печатающие элементы; 2 – пробельные элементы; 3 – краска; 4 – ракель; 5 – оттиск |

Печатные формы с углубленными печатающими элементами могут изготавливаться механическим (гравирование резцами и иными инструментами) или химическим (травление кислотой) путем. К способам с механическим получением печатающих элементов относятся гравюра резцом, пунктирная манера, сухая игла и меццо-тинто. К способам с химическим получением печатающих элементов можно отнести офорт, мягкий лак, акватинту, лавис, резерваж и гелиогравюру.

Современные промышленные способы глубокой печати отличаются от перечисленных ручных методов, однако многие элементы последних используются при глубокой печати.

Традиционный технологический процесс изготовления печатных форм для способа глубокой печати основан на сочетании фотохимических, электрохимических и механических процессов. Он состоит из следующих основных операций: подготовка формного материала; изготовление диапозитивов отдельных элементов фотоформы и их монтаж; копирование — перенос монтажа на формный материала; травление формы и подготовка ее к печати.

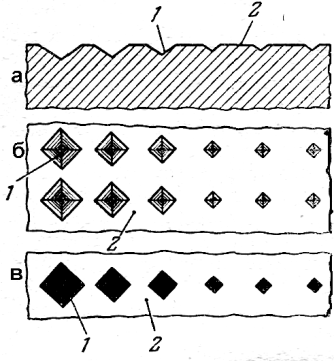

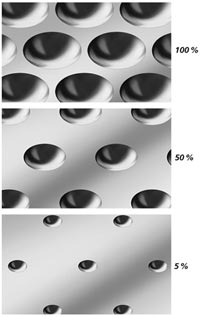

Применение ракеля при печати возможно лишь в том случае, когда только углубленные печатающие элементы представляют собой мельчайшие ячейки, отделенные друг от друга тонкими перегородками, на которые будет опираться кромка ракеля. Такие перегородки, разбивающие изображение на растровые печатающие элементы-ячейки, образуются с помощью растра в процессе изготовления печатной формы. Растр для глубокой печати по структуре, назначению и способу применения принципиально отличается от растра, используемого в высокой и офсетной печати. Линиатура растров глубокой печати составляет 80, 100, 120 линий/см., т. е. на каждом квадратном сантиметре формы глубокой печати образуется от 6400 до 14400 ячеек. Форма ячеек может быть самой разной, в зависимости от используемого растра, как показано на рисунке.

Печатные формы для способа глубокой печати изготовляются непосредственно на формном цилиндре печатной машины. Каждая секция печатной машины снабжена 1–3 запасными формными цилиндрами, что позволяет готовить печатные формы заблаговременно.

Фотоформой, с которой изображение будет перенесено на цилиндр, в глубокой печати, как правило, служит монтаж полутоновых диапозитивов. Монтаж фотоформ проводят на монтажном столе с использованием монтажной измерительной сетки и линейки со штифтами для системы штифтовой приводки.

В связи с тем, что корректура готовой печатной формы способа глубокой печати чрезвычайно затруднена, все элементы издания должны быть тщательно отработаны, проверены и откорректированы до их копирования на формный цилиндр, т. е. в монтаже диапозитивов.

В отличие от других способов, при глубокой печати копирование монтажа диапозитивов производят не непосредственно на формный материал, а на очувствленную пигментную бумагу с последующим переносом желатинового слоя пигментной бумаги на медную рубашку формного цилиндра. Желатиновый слой изображения пигментной бумаги создает рельефное изображение на поверхности формного цилиндра и именно этот рельеф регулирует глубину травления печатающих элементов. Самая большая глубина печатающих элементов достигает 80 микрон, а минимальная — 6 микрон. Таков диапазон изменения толщины красочного слоя, создающий на оттиске полутона. Этот способ известен как пигментный способ изготовления печатных форм.

|

| Растры для глубокой печати 1 – квадратный; 2 – прямоугольный; 3 – ромбический; 4 – нерегулярный |

В последнее время находит широкое применение беспигментный способ переноса изображения путем прямого лазерного гравирования изображение оригинала непосредственно на формном цилиндре.

Несомненным достоинством способа глубокой печати является его высокая производительность. Рекордные скорости печати достижимы благодаря неразрывности рабочей поверхности печатной формы (нет швов и пазов) и использованию красок на основе летучих растворителей, обеспечивающих достаточно быстрое закрепление. За последние 10–15 лет скорость ротационных рулонных машин глубокой печати увеличилась вдвое и перешла рубеж 100 000 оборотов/час. Эти печатные машины имеют более простое (по сравнению со способами высокой и офсетной печати) регулирование толщины слоя краски, наносимого на запечатываемую поверхность. Глубокая печать обеспечивает наиболее точное воспроизведение цветовых и градационных параметров изображений. Это достоинство способа глубокой печати позволяет воспроизводить однокрасочные и многокрасочные оригиналы буквально с «фотографической» точностью.

Способы печати с использованием глубокой классической растровой печати и глубокой автотипии используют при печати одноцветных и многоцветных иллюстрированных многотиражных журналов, газет и рекламной продукции, различного рода упаковок и этикеток. Эти способы экономически выгодны, если тиражи превышают 70 000 экземпляров. Например, в России раньше печатали способом глубокой печати такие журналы как «Советский Союз», «Крестьянка», «Работница», «Советское фото». Из современных российских изданий таким способом сегодня выпускается продукция издательского дома «Бурда», газета «Семь дней», журнал «За рулем». Многие популярные зарубежные журналы также печатаются именно глубокой печатью.

Следует отметить, что глубокая печать получила широкое распространение и в сфере выпуска неиздательской продукции: печать на упаковочных (в том числе и синтетических) материалах, изготовление этикеток, оформление обоев, так называемая «декоративная печать» — имитация на бумаге рисунка ценных пород древесины, камня, ткани, печатание ценных бумаг, получение изображений на бумаге для последующего воспроизведения их на ткани, в частности, способом термопереноса. Специализированные машины глубокой печати позволяют получать многокрасочную продукцию на бумаге различной массы, на фольге, полиэтиленовых пленках и пакетах и даже на металле.

Смотрю знакомые черты

Характерные признаки способа глубокой печати проявляют себя на оттиске и делают способ легко узнаваемым. Оттиски, изготовленные способом глубокой печати, отличаются большой яркостью цветов, насыщенностью цветового тона и вместе с тем мягкостью тоновых переходов изображения. С помощью особых печатных красок можно получать оттиски с матовой, бархатной структурой, что значительно повышает изобразительные возможности печати.

Хотя все участки текста, штрихов и тонов изображений на печатной форме при способе традиционной глубокой растровой печати, изготовленной пигментным способом (растровая технология), расчленены на растровые элементы, имеющие одинаковые размеры и в большинстве случаев квадратную форму, на оттиске растровые элементы различимы (с помощью лупы 10х) только в светах и полутонах изображений. В глубоких тенях из-за утолщенного слоя краски, перешедшей с печатной формы на запечатываемый материал, они соединяются между собой в сплошные линии и пятна. По этой же причине они незаметны на штрихах текста и изображений, однако, края штрихов получаются пилообразными.

При печати методом глубокой автотипии, оттиски напоминают оттиски высокой или плоской офсетной печати, однако текст и штрихи изображений расчленены одинаковыми по площади растровыми элементами. На «тоновых» оттисках, отпечатанных с гравированных электромеханическим способом печатных форм, заметны различные по величине и насыщенности растровые элементы.

Как правило, только оттиски, полученные на листовых печатных машинах, имеют примерно такую же форму и размеры растровых элементов, как и на печатной форме. На оттисках, отпечатанных на рулонных печатных машинах, геометрическая форма растровых элементов несколько искажена, особенно в полутонах, где образуется как бы «негативная» (по отношению к печатной форме) сетка. В этом случае промежутки между растровыми элементами покрыты слоем краски насыщенного цвета.

Многоцветные полутоновые изобразительные оригиналы обычно воспроизводятся способом глубокой печати в три или четыре краски. При этом достигается больший цветовой охват печатных красок на оттиске, чем при других способах печати, из-за различия в толщинах красочного слоя при воспроизведении полутонов. Кроме того, на многокрасочных оттисках глубокой печати отсутствует муар, так как растровая структура размывается из-за слияния на оттиске отдельных элементов. В то же время, очень тонкие линии изображения и штрихи текста выглядят неровными и пилообразными. В изданиях, которые печатаются способом глубокой печати, текст должен иметь более крупный кегль, поскольку из-за растровой структуры тонкие штрихи и мелкие знаки получаются на оттиске трудно воспринимаемыми.

Оттиски глубокой печати, как правило, пахнут летучими растворителями на базе бензольных соединений, например, толуолом, так как бензольные соединения используются в качестве быстроиспаряющихся растворителей при изготовлении печатных красок для способа глубокой печати. Иногда оттиски глубокой печати пахнут спиртом, если в качестве печатной краски использована флексографская краска на водно-спиртовой основе.

Завтрашний день сам позаботится о себе

Из всего сказанного можно сделать вывод, что в арсенале современной (прежде всего издательской) полиграфии способ глубокой печати занимает небольшую долю. Существуют серьезные причины, сдерживающие широкое распространение способа глубокой печати. В первую очередь, это высокая капиталоемкость, приводящая к концентрации больших производственных мощностей, что во многих случаях затрудняет их эффективное использование, а также еще довольно значительные затраты ручного труда на заключительной (контрольно-корректурной) стадии изготовления формных цилиндров. Ввиду сложности и длительности изготовления формных цилиндров и печатных форм, применяемых в глубокой печати, использование этого способа выгодно только при печати больших тиражей — примерно от 70–250 тыс. оттисков.

Но у глубокой печати есть и сильные стороны. Самое главное — это эффективный и очень естественный способ передачи полутонов. Все как в природных объектах — насыщенность тона и цвета формируется непрерывным (плавным) изменением количества пигмента (красящего вещества) краски.

В простоте гениальность и сила

Поверхностный слой сменных формных цилиндров одновременно является и печатной формой. В некоторых типах печатных машин глубокой печати сменными являются целиком печатные аппараты, устанавливаемые в машину после полной подготовки к печати. Характерно также наличие в каждой печатной секции ракеля, который, опираясь на тончайшую сеть растровых линий пробельных элементов, снимает краску с поверхности печатной формы. Краска всегда точно дозируется, оставаясь только в углубленных ячейках. При глубокой печати нет таких технологических проблем как равномерность раската и наката краски, пыление краски, баланс «по-серому», растискивание в процессе печати (как в высокой и офсетной печати), баланс «краска–вода», тенение, эмульгирование и омыление краски в процессе печати (как в офсетной печати).

Но самое главное качество — непрерывное изменение толщины красочного слоя на печатной форме, на мой взгляд, осталось за бортом флексографии.

Можно ли объединить печатную форму флексографской и глубокой печати. Наверное, можно. Что мешает экспонировать полутоновый диапозитив через негативный растр глубокой печати (прозрачные ячейки и непрозрачные разделительные линии) на формный материал (фотополимер) для флексографии. В зависимости от величины оптической плотности полутонового диапозитива глубина ячеек после экспонирования и вымывания будет разной, т.е. чем выше оптическая плотность, тем глубже ячейки. Флексографские краски и сейчас используют в глубокой печати. Есть только одна проблема: как снять краску с поверхности пробельных элементов (сетки)? А может и нет необходимости снимать, если заранее покрыть пробельные элементы красочным офсетным (масленым) лаком? Тогда и краска на водной или водно-спиртовой основе, выливаясь из ячейки анилоксного вала в ячейки (печатающие элементы) формы не будет оседать на пробельные элементы (зажиренные поверхности).

Конкуренция

Давайте поговорим и о способе офсетной печати. На сегодняшний день офсетный способ печати является самым распространенным и технологически развитым. Вот уже несколько десятилетий офсетным способом печатается больше половины издательской и рекламной продукции. Логично было бы рассмотреть пересечение глубокой и офсетной технологий печати — их сильные стороны, причины, которые способствовали бурному развитию одного способа и утрате позиций другого.

Чтобы логика была более полной и более понятной, начнем с самых истоков. Сразу после создания литографии, начались поиски в двух направлениях: изобретение способов изготовления печатной формы не на камне, а на другом материале и снижение величины давления печати. С появлением офсетного способа печати эти проблемы были решены.

Современные рулонные ротационные офсетные печатные машины работают со скоростью до 100 000 оборотов/час офсетного цилиндра с длиной окружности более метра и запечатываемой полосы до двух метров. Создание печатных машин, действующих по принципу «резина к резине» открыли новые возможности для резкого увеличения производительности при двухсторонней печати (печать «лицо/оборот» за один прогон в одном печатном аппарате) и упрощения конструкции машин. Вот на этих китах и держится процветание офсетной печати. Кажется все, чем была сильна глубокая печать, перешло к офсетной печати. Но не будем спешить с глобальными выводами. Достижения скоростей печати, которые были прерогативой глубокой печати, стали возможными только благодаря устранению каналов (пазов) крепления в офсетном и формном цилиндрах за счет применения бесшовных печатных форм и офсетных резинотканевых полотен в виде рукавов. Речь идет о новой бесшовной технологии офсетной печати или по западной терминологии «Sleeve-технология». Эта технология сделала возможными не только увеличение скорости печати, но и печать без разрыва изображения на оттиске. Хотя до изобретения Sleeve-технологии существовали печатные машины, у которых движение бумажного полотна в процессе печатания могло быть непрерывным, прерывистым или с остановкой в зависимости от вида печатной продукции (бесконечные формуляры, обои, этикеточная продукция). При переменном движении полотна в процессе печати незапечатываемая полоса, возникающая из-за каналов на формном и офсетном цилиндрах уменьшается почти до нуля. Так что при глубокой печати непрерывная печать уже не является ее преимуществом. Технологически развитая офсетная печать и бурно развивающаяся флексографская печать вторглись и на эту территорию. И на сегодняшний день мы имеем то, что мы имеем. Глубокая печать в России в полном упадке. Это настоящее. Однако будущее внушает оптимизм.

Придет, придет время глубокой печати. Для этого созданы все предпосылки: современные системы камерного ракеля, превосходные краски малой вязкости с нетоксичными растворителями, лакировальные секции с использованием анилоксных валиков и систем камерного ракеля, тонкие фотополимерные формные пластины для высокой и флесографской печати и термопластины для офсетной печати, а также лазерные экспонирующие устройства для изготовления из них печатных форм. А самое главное — это то, что глубокую печать можно рассматривать как наиболее предпочтительный способ печати при передаче тоновых градаций на оттиске. Это и есть суть способа глубокой печати — создание тоновых градаций на оттиске за счет разной толщины непрерывного красочного слоя. Все остальное это дело материалов, техники и технологии.

Все понимают, что будущее предвидеть нельзя, но его можно прогнозировать и пытаться его структурировать посредством планирования последующих этапов развития.

Вернемся к реальности

Сложность формного процесса глубокой печати, особенно для красочной продукции, высокая производительность печатных машин, сложность и дороговизна вентиляционного и рекуперационного хозяйства ограничивают область применения глубокой печати выпуском крупнотиражных изданий.

Как бы это нам не нравилось, но пока существующая технология требует больших капиталовложения и затрат, способ глубокой печати будет редким вымирающим динозавром. Только революционная идея может резко изменить эту тенденцию. И это идея должна привести к дешевой печатной форме и ее оперативному изготовлению. Остальное приложится. И наверно, эта идея в виде маленького незаметного ростка уже существует в рассмотренных нами технологиях способа глубокой печати.

Ощущать себя в истории крайне важно. Особую роль играет в этом ощущение единого потока зарождения и развития идей. А ощущать себя участником этого действа — значит осознавать свою ответственность перед настоящим. Я в этом уверен.

ТЕРМИНЫ

Анилоксные валики – цилиндры, на поверхности которых выгравированы или созданы любым другим способом одинаковые по форме и глубине ячейки, образующие регулярную и плотную по упаковке структуру.

Лазерное гравирование – создание изображения на формном материале с использованием лазерного излучения в качестве инструмента гравирования.

Медная рубашка – верхний полированный медный слой на формном цилиндре, который отделен от основной поверхности формного цилиндра тонким слоем серебра, способствующий снятию рубашки при подготовке цилиндра для изготовления новой печатной формы.

Печатание «резина к резине» – технология одновременной двухсторонней печати, обусловленная конструкцией офсетной печатной машины: в печатной секции отсутствует печатный цилиндр. Вместо него применяется офсетный цилиндр, находящийся с другой стороны бумаги. Одновременно этот офсетный цилиндр играет роль печатного цилиндра в печатном аппарате, печатающем на другой стороне бумаги. Запечатываемый материал, обычно в виде непрерывной ленты (полотна), проходит между вращающимися офсетными цилиндрами, касаясь своими сторонами их поверхностей одновременно. Печать по этой технологии двухсторонняя по схеме 1/1 в одной печатной секции машины. Известны и листовые офсетные печатные машины подобного построения.

Рекуперация – улавливание и повторное использование отходов производства, например, газов, растворителей, тепла, воды.

Тиражестойкость печатной формы – техническая характеристика печатной формы, соответствующая максимальному количеству качественных оттисков, которые могут быть с этой формы отпечатаны. Тиражестойкость печатной формы зависит от вида применяемых формных пластин, качества основных и вспомогательных материалов, состояния и наладки печатной машины, квалификации изготовителя печатной формы и персонала, обслуживающего печатную машину.

Травление – углубление участков изображения и текста на формном материале растворами солей, кислот или щелочей (в зависимости от природы материала) в процессе изготовления печатных форм.