изготовление пресс форм для пресса

Пресс-формы: виды, элементы, производство

Введение

Усилие смыкания для литьевой пресс-формы может составлять от десятков до тысяч тонн; время цикла литья может длиться всего 5-6 секунд. Кроме того, существуют различные технологии сложного литья (многокомпонентное, литье с газом, сборка в форме и т.д.).

По нашим оценкам, ежегодный прирост российского рынка термопластавтоматов превышает тысячу единиц. Каждый термопластавтомат необходимо снабдить как минимум одной пресс-формой. Количество пресс-форм на один термопластавтомат варьируется в зависимости от ассортимента выпускаемой предприятием продукции и производственных планов компании. Как показывает практика, на один термопластавтомат приходится в среднем от двух до пяти пресс-форм, причем тенденция к увеличению количества используемых предприятием пресс-форм из года в год становится все более явной. Подобная ситуация связана со стремлением российских производителей пластиковых изделий повысить свою конкурентоспособность на рынке в том числе относительно импортной продукции путем расширения товарного ассортимента, применения в изделиях оригинального дизайна, цвета, структуры.

Этапы производства пресс-формы

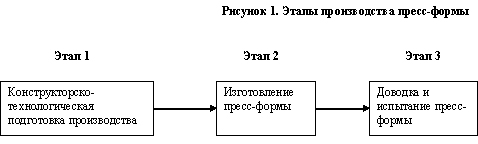

В самом общем виде этапы производства пресс-формы представлены на рисунке 1. Если рассматривать каждый этап по отдельности то получается комплексный сложный технологический процесс, который занимает месяцы работы различных специалистов по компьютерному моделированию, составлению технической документации, изготовлению и обработки составных частей пресс-формы.

Рисунок 1. Этапы производства пресс-формы

Конструкторско-технологическая подготовка производства

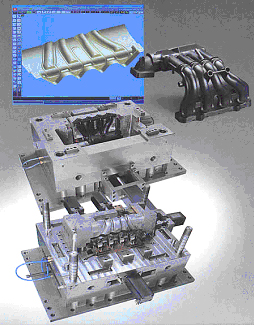

Первый этап производства пресс-формы включает подготовка эскизов изделия (эскизная графика), построение 3D модели, фотореалистическуювизуализацию.

Проектирование пресс-формы включает в себя конструкторскую проработку модели и разделение сборочной модели на отдельные конструктивные элементы.

Подготовка каждого конкретного элемента, оформление линии разъёма детали а также шиберов, знаков, вставок и местности пресс-формы. Особое значение имеет литниковая система.

Избежать или максимально уменьшить коробление, разводы, слитины и другие дефекты можно используя компьютерное моделирование процесса заполнения формы. Также при этом можно контролировать распределение температуры расплава, скоростей потока и другие параметры.

На начальном этапе производства пресс-формы все существующие идеи, чертежи переносятся на компьютер, на котором с помощью определенных программ осуществляется проектирование пресс-форм.

При проектировании пресс-форм применяются CAD/CAM системы, автоматизированного, сквозного проектирования. Система проектирования пресс-форм Mold-Works для SolidWorks предназначена для автоматизации труда конструктора и выполнения задач автоматизированной компоновки пресс-форм.

Первый этап крайне важен для определения необходимого объема работ на втором этапе изготовления пресс-формы, так как определяется необходимый набор стандартных и специальных изделий, необходимых для изготовления пресс-формы.

Изготовление пресс-формы

Второй этап производства пресс-формы включает конструирование (заказ стандартных частей, обработка заготовок, изготовление специальных элементов пресс-формы), прототипирование, и непосредственно сборка пресс-формы.

Конструктивные элементы специальных деталей пресс-формы.

Пресс-форма состоит из большого количества частей, которые должны точно сопрягаться между собой.

Детали пресс-форм разделяют на нормализованные и специальные. Конструкция нормализованных деталей пресс-формы, может быть установлена заранее, независимо от конструктивных особенностей отливаемых изделий в пресс-форме.

Любая пресс-форма на 50-95% состоит из стандартных по номенклатуре и весу деталей (нормалий). Эти детали по цене составляют от 10 до 60% от ее полной стоимости. Колебания процентов зависят как от конструкции пресс-формы, геометрии отливки и требований инструментального производства, так и от уровня подготовленности конструктора (конструкторской компании) пресс-формы, его желания и возможности применить подходящие стандартные элементы. Решение одной и той же технической задачи при проектировании пресс-формы практически всегда конструктивно инвариантно по гнездности, по литниковой системе, по системе выталкивания и т.д.

К нормализованным деталям пресс-формы относят:

В мире действуют компании, специализирующиеся на производстве нормализованных элементов. Как правило, набор таких деталей представлен в каталогах этих компаний, причем цена на них заранее определена. Степень из готовности от 10 до 100%. Наиболее известными в мире компаниями, выпускающими стандартные детали являются Hasco Hasenclever GmbH (Германия), LKM (КНР), YUDO (Корея), DME (США), EOC Normalien (Германия), Strack Norma GmbH (Германия), Ewikon Heisskanalsysteme (Германия), Mold-Masters Europa GmbH (Канада-Германия), Diemould Service Co. Ltd (DMS) (Великобритания) и др.

Кроме того, существуют компании сопрягающие производство пресс-форм с производством снандартных элементов пресс-форм. Наиболее известные среди этих компаний: Schottli AG Mould Technology (Швейцария), Mold & Hotrunner Technology AG (MHT) (Германия), StackTeck (Канада), Husky (Канада).

К специальным деталям пресс-формы относят вставные матрицы, пуансоны, гладкие знаки, резьбовые знаки, кольца и т.п. Наиболее ответственными деталями пресс-формы, с точки зрения возникающих в них напряжений, являются загрузочные камеры, вставные матрицы и обоймы пресс-формы.

Производством спеиальных деталей занимается специализированное инструментальное производство, как правило, компания, в которой непосредственно заказыватся пресс-форма.

Таким образом, пресс-форма имеет следующую структуру: пакет плит, систему центрирования; систему питания (литниковая система); систему выталкивания; систему охлаждения; систему формообразующих деталей. Кроме системы формообразующих все остальные детали могут быть стандартными или могут дов\рабатываться из стандартных детелей, поставляемых как заготовки.

Сейчас широко используется система быстрого изготовления пресс-форм и опытных партий изделий по технологии TAFA. В конструкцию пресс-форм закладываются унифицированные элементы, выполненные по каталогам. Это позволяет производителям пресс-форм, сосредоточиться на обработке формообразующих пресс-формы, снизить трудоемкость работ и сократить сроки изготовления пресс-форм. Производство в данном случае разделяется на три параллельных потока: самостоятельное изготовление формообразующих пресс-формы, закупка и доработка нормалей пресс-формы, изготовление оригинальных деталей пресс-формы. За счет применения унифицированных элементов для пресс-формы, изготовленных на специализирующихся в этой области фирмах, удается повысить качество и долговечность пресс-форм

Литниковая система пресс-формы

Литниковая система пресс-формы может быть трех видов: холодноканальная, горячеканальная и комбинированная. Наиболее простой и дешевый вариант литниковой системы пресс-формы – холодноканальная. Для одногнездной пресс-формы с ходом расплава в деталь через центральный литник она состоит только из литниковой втулки. Преимущества: простота и дешевизна. Недостатки: весь литник уходит в отход (повышенный расход материала); время цикла зависит от времени охлаждения литника, а не от самой детали; необходимость вручную удалять литник от отливки, хранить его и вторично перерабатывать. После удаления литника место впуска, как правило, подлежит дополнительной зачистке.

Для повышения производительности ТПА, уменьшения отходов и поддержания необходимой температуры переработки расплава применяют горячеканальные литниковые системы (ГКС). Конструктивно простейшая ГКС состоит только из одного обогреваемого сопла (nozzle) с одной или двумя зонами нагрева, в то время как универсальная ГКС состоит из обогреваемого коллектора (manifold), к которому подходят одно или несколько сопел. Для управления работой нагревателей ГКС пресс-формы необходимо иметь терморегулятор с количеством зон регулирования, равным числу термопар в системе.

Изготовление холодноканальной системы производится силами компании осуществляющей производство специальных элементов пресс-формы и осуществляющей сборку пресс-формы.

Производителей горячеканальных систем можно условно подразделить на три группы компаний:

• производители стандартных элементов для пресс-форм, указанные выше;

Как правило, производство горячеканальных систем на указанных предприятиях сопряжено с производством термоконтроллеров к ним. Также существуют компании, специализирующиеся на производстве только контролеров для горячеканальных систем. К таким компаниям относятся: Athena Controls, Inc. (США), PMS Systems Ltd (Великобритания, принадлежит Mold-Masters) и др.

Элементы системы охлаждения

Цикл литья более чем на 50% состоит из ремени охлаждения отливки. Для сосздания надежной в работе системы охлажения пресс-формы, технологичной в изготовлении и ремонтнопригодной при эксплуатации, предлагаются разнообразные стандартные детали: быстросъемные соединения, переливы, фортанирующие трубки, турбулизаторы, тепловые требки, теплоотводящие знаки, уплотнительные кольца, зглушки и пробки. Подключение сситемы охлаждения пресс-формы к шлангам источника хладагена (термостат, охладитель, оборотная цеховая магистраль) рекомендуется проводить быстросъемными соединениями, состоящими из ниппеля и муфты.

Элементы системы охлаждения, как правило, присутствуют в каталогах производителей стандартных деталей для пресс-форм. В тоже время существуют компании, специализирующиеся на производстве элементов систем охлаждения.

Обработка пресс-формы

Основная часть обработки элементов пресс-формы проводится на фрезерных станках с ЧПУ и электроэрозионных станках.

Этот этап обработки особенно важен, так как именно в этот момент выполняются все точные обработки.

Для достижения необходимой точности обработки часто требуется специальный дорогостоящий инструмент, оправки и приспособления, все работы проводятся импортным высококачественным инструментом.

• Полировка, подгонка и сборка.

Это работа слесаря-инструментальщика. Для каждой конкретной пресс-формы содержание этой работы может быть различным, именно здесь обнаруживаются и исправляются все ошибки. Иногда сборка и испытание пресс-формы вызывает неожиданные проблемы, что увеличивает сроки изготовления.

• Хромирование необходимо для получения высокой поверхностной твердости деталей пресс-формы, подвергающихся повышенному износу. Матрица имеющая твердость 44-46 HRc имеет гарантированный ресурс работы 600-700 тыс. циклов. Срок службы хромированной формообразующей пресс-формы значительно выше.

Описанные этапы изготовления пресс-формы в общих чертах раскрывают технологию и позволяют заказчику сопоставить цену работы и её содержание.

Доводка и испытание пресс-формы

На третьем этапе осуществляется доводка пресс-формы до производства изделия требуемого качества и с заданным временем производственного цикла. Получение пресс-формы заданного качества – основная цель всех описанных выше процессов, и если пресс-форма в рабочих условиях не показывает заданных результатов, необходимо искать ошибки на первых двух этапах. От качества изготовления пресс-формы напрямую зависит длительность доводки пресс-формы – чем тщательней выполнена работа, чем меньшее время потребуется на ее доводку.

Испытание пресс-формы проводится в условиях, приближенных к реальным условиям эксплуатации пресс-формы.

Важнейшей частью этого процесса является оборудование, на котором осуществляется испытание пресс-форм – термопластавтоматы – в идеале, установленное для испытания пресс-формы оборудование должно соответствовать оборудованию, на котором будет осуществлять производство пластиковых изделий.

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий

Пресс-форма

Для массового выпуска изделий из пластмассы, резины, силикона производители применяют пресс-формы. При этом соблюдаются требования заказчиков и действующих стандартов. Мы можем изготовить как съемную, так и стационарную оснастку.

Стоимость пресс-форм

| Тип изделия | Ресурс (в циклах) | Стоимость холодноканальной | Стоимость горячеканальной (1 инжектор) |

|---|---|---|---|

| Одноместная пресс-форма для литья пластмасс | 300000 циклов | 320000 руб. | 385000 руб. |

| Одноместная или двухместная с допусками до 0,3 мм | 300000 циклов | 450000 руб. | 490000 руб. |

| Многоместная пресс-форма (например, дюбель) | 300000 циклов | 490000 руб. | 530000 руб. |

| Многоместная с допусками до 0,3 мм | 300000 циклов | 510000 руб. | 570000 руб. |

| Одноместная с габаритами изделия, например, 500*250*120 | 300000 циклов | 690000 руб. | 740000 руб. |

Процесс включает следующие этапы:

Быстрое решение вашей задачи

Найдем оптимальное решение, которое требуется рынку

| Объём впрыска | 238 см3 |

| Масса впрыска | 225 гр |

| Усилие смыкания | 1200 кН |

| Расстояние между колоннами | 410х410 |

| Высота пресс-формы min-max | 145-450 |

| Объём впрыска | 121 см3 |

| Масса впрыска | 114 гр |

| Усилие смыкания | 860 кН |

| Расстояние между колоннами | 360×360 |

| Высота пресс-формы min-max | 150-360 |

| Объём впрыска | 1346 см3 |

| Масса впрыска | 1266 г |

| Усилие смыкания | 3200 кН |

| Расстояние между колоннами | 670х670 |

| Высота пресс-формы min-max | 220-655 |

| Объем впрыска | 848 см3 |

| Масса впрыска | 800 гр |

| Усилие смыкания | 2600 кН |

| Расстояние между колоннами | 580х580 |

| Высота пресс-формы min-max | 195-600 |

Пресс-формы для литья пластмасс под давлением создаются посредством систем автоматического проектирования. Наши конструкторы опираются на традиционные решения и собственные разработки. Мы повышаем технологичность производства и снижаем цену на пластмассовые изделия. Пресс-формы изготавливаются на металлорежущем оборудовании с использованием технологичной оснастки и профессиональных инструментов. Применяется сырье отечественных поставщиков.

Техническая база включает специализированное ПО, современные модели фрезерных, токарных, расточных и других станков. У нас трехсменный режим работы и продуманная организация взаимодействия между подразделениями. Благодаря четкому соблюдению ТЗ и контролю качества мы гарантируем отличные эксплуатационные характеристики изделий и даем на них гарантию.

Цена оснастки для пластика зависит от объема заказа, материалов и сложности конструкции. Часто она имеет нестандартное исполнение, поэтому расчет стоимости конкретной партии выполняется при получении задания. Заказывая пресс-формы в «ВИЮС», вы можете быть уверены в их качестве.

Закажите бесплатный расчет цены

Виды пресс-форм, предназначенных для литья пластмасс

По принципу работы

По особенностям эксплуатации

По количеству одновременно изготавливаемых деталей

В зависимости от количества одновременно изготавливаемых деталей пресс-формы для пластика могут быть одно- и многогнездными.

Процесс изготовления

Производство пресс-формы начинается с получения от заказчика технического задания. На основании полученных данных изготавливается трехмерная модель. После того как конфигурация пресс-формы будет утверждена заказчиком, начинается проектирование системы для подачи материала, транспортной системы, крепежа.

Изделия обычно изготавливают на фрезерных и электроэрозионных станках с ЧПУ. Пресс-формы проходят финишную обработку – именно от ее качества во многом зависит точность литья пластмассы. После этого выполняется тестирование, в ходе которого проверяется соответствие получаемых отливок требованиям заказчика.

Наши специалисты ответят на любые вопросы, касающиеся особенностей производства пресс-форм. У нас вы можете заказать изготовление изделий любой сложности.

Изготовление

пресс-форм

Виды

пресс-форм

С автоматическим

съёмом

С ручным съёмом

или с закладной

арматурой

Со сменными

пуансонами, матрицей

и знаками

Ускорить и удешевить серийный выпуск пластиковых изделий позволяет пресс-форма для литья пластмасс. Оснастка незаменима в процессе современного производства. Поэтому заказчикам, не имеющим оснастки, мы предлагаем изготовление форм для литья из пластика.

Вам следует заказать изготовление оснастки, если:

Качественные и надежные пресс-формы

На заводе «ЕвроЛит» налажено производство качественных пресс-форм для литья пластмасс. Каждая форма создается строго в соответствии с техническим заданием заказчика. Проектирование осуществляют опытные специалисты предприятия — по чертежам, моделям, документам, предоставленным клиентом.

Все литьевые формы для пластмасс изготавливаются из высокопрочных инструментальных сталей, и имеют большой ресурс — от 100 тысяч до 1 млн отливок. Вложения в оснастку всегда окупаются в процессе серийного производства пластмассового литья.

Как происходит изготовление пресс-формы

Изготовление пресс-формы для литья пластмасс включает в себя проектирование и собственно создание оснастки, с ее последующей доставкой заказчику в Москве (или в другом городе). Это достаточно трудоемкий процесс, требующий высокой квалификации и опыта. Производство может занимать от 2 недель до нескольких месяцев.

Пресс-форма для пластика создается в несколько этапов:

Мы можем отправить готовую форму клиенту или в кратчайшие сроки начать по ней выпуск пластиковых изделий. Отправка оснастки и пластмассового литья осуществляется транспортной компанией или прямым трансфером.

Как заказать изготовление пресс-формы

Вы можете заказать пресс-форму для литья в полноценном виде, связавшись с нами удобным способом. В ряде случаев есть возможность сэкономить до 40% стоимости, заказав только матрицы формы, которые устанавливаются на типовые блоки разных типоразмеров.

Создание пресс-форм из силикона: практическое руководство

Сегодня литье в силиконовых пресс-формах используется компаниями во многих отраслях. Чтобы создать модель в одном экземпляре или несколько ее партий, силиконовые пресс-формы используют все, от разработчиков продукции и инженеров до любителей творчества и даже шеф-поваров.

В этом практическом руководстве по созданию пресс-форм из силикона мы рассмотрим все вопросы, которые нужно знать перед началом работы. Мы также расскажем о том, что вам для этого потребуется, и пошагово продемонстрируем, как использовать силиконовые пресс-формы в любых проектах.

Литье в силиконовых пресс-формах для разработки продукции

В этом докладе содержатся практические примеры компаний OXO, Tinta Crayons и Dame Products, иллюстрирующие три различных случая применения литья в силиконовых пресс-формах для разработки и производства продукции, в том числе многослойное литье и литье со вставкой.

Зачем нужны пресс-формы из силикона?

Силикон — это надежное решение для изготовления пресс-форм. Он обладает множеством преимуществ. С помощью литья в силиконовых пресс-формах можно создавать проекты по индивидуальным параметрам. Сами пресс-формы получаются достаточно прочными. Их можно использовать несколько раз, и они не сломаются. Силикон — это неорганический материал. По сравнению с каучуком, своим органическим аналогом, он обладает высокой устойчивостью к теплу и холоду, воздействию химических веществ и даже образованию плесени. Пресс-формы из силикона обладают следующими преимуществами:

Гибкость

Силикон — гибкий материал. Благодаря этому с ним легко работать. Силиконовые пресс-формы можно сгибать; они мало весят по сравнению с более жесткими материалами, например пластмассой. Из них также легко извлекать отлитые модели. Силикон обладает хорошей гибкостью. Поэтому вероятность того, что силиконовые пресс-формы или отлитые в них модели сломаются, меньше. Пресс-формы из силикона, созданные по индивидуальным параметрам, можно использовать для изготовления любых изделий, от сложных инженерных компонентов до кубиков льда и сладостей к празднику.

Стойкость

Долговечность

В большинстве случаев одну силиконовую пресс-форму можно использовать много раз. Однако нужно понимать, что срок службы разных пресс-форм может сильно отличаться. Чем чаще выполняется литье и чем сложнее форма создаваемой модели, тем быстрее пресс-форма будет изнашиваться. Чтобы максимально продлить срок службы пресс-форм из силикона, их нужно очищать слабым мыльным раствором, тщательно высушивать и хранить по отдельности, не складывая друг на друга.

Ограничения

Силикон обладает массой преимуществ, но у него есть и ряд ограничений:

Силикон дороже латекса или органического каучука. Если заглянуть на Amazon, то можно найти много предложений по продаже силикона за 100 долларов США, что почти в два раза дороже латекса.

Несмотря на хорошую гибкость, силикон может порваться, если его сильно растянуть.

Силикон создают, применяя разные формулы. Поэтому его и другие материалы для производства нужно покупать у надежного поставщика.

Типичные случаи применения силиконовых пресс-форм

Как любители, так и профессионалы используют пресс-формы из силикона из-за их универсальности и простоты в применении. Вот несколько отраслевых примеров и случаев применения, где их используют для производства продукции:

Прототипирование

Литье в силиконовых пресс-формах используется для прототипирования и разработки продукции в различных отраслях. Стоимость силиконовых пресс-форм значительно ниже, чем жестких инструментов для традиционных производственных процессов, таких как литье под давлением. Литье в пресс-формах из силикона отлично подходит для прототипирования конструкций изделий, а также для создания образцов, чтобы проверить потребительский спрос на новую продукцию на рынке. Если 3D-печать лучше подходит для создание моделей в одном экземпляре, то литье в силиконовых пресс-формах и из полиуретана — идеальное решение для мелкосерийного производства моделей.

Внедрение новых технологий с помощью 3D-печати и полиуретана

Производство с помощью новых технологий быстрее традиционных методов, а также эффективно при создании продукции в малых масштабах или внесении изменений в ее конструкцию. Посмотрите этот вебинар и узнайте, как использовать 3D-печать для создания моделей в средних масштабах методом литья под давлением. Смотреть вебинар

Ювелирное дело

Ювелиры используют силиконовые пресс-формы для дублирования созданных вручную или напечатанных на 3D-принтере моделей из воска. Это дает им возможность постепенно отказаться от трудоемкой работы, вырезая модели из воска для каждого нового изделия, но при этом продолжать использовать этот материал для литья. Благодаря этому можно совершить значительный скачок в серийном производстве и использовать литье по выплавляемым моделям в заданных масштабах. Так как силиконовые пресс-формы позволяют хорошо передать детали, ювелиры могут создавать изделия с мелким орнаментом и замысловатой геометрической формой.

» title=»» gif;base64,R0lGODlhAQABAIAAAAAAAP///yH5BAEAAAAALAAAAAABAAEAAAIBRAA7″ decoding=»async»/>

Силиконовая пресс-форма с вулканизацией при комнатной температуре, наложенная на созданный на 3D-принтере образец.

Литье в пресс-формах из вулканизированного каучука с использованием напечатанных на 3D-принтере образцов

3D-печать с использованием высокоэффективных материалов позволяет проектировщикам и специалистам по литью использовать в своих производственных процессах цифровые технологии. Прочитайте эту статью и узнайте, как можно использовать 3D-печать для производства мелких металлических изделий. Скачать технический доклад

Потребительские товары

Мастера используют силиконовые пресс-формы, чтобы создавать изделия ручной работы с индивидуальными параметрами, например, мыло или свечи. Чтобы изготовить продукцию, такую как мел и ластики, пресс-формы из силикона используют даже производители школьных принадлежностей.

Например небольшая австралийский компания Tinta Crayons применяет пресс-формы из силикона для производства цветных восковых мелков с забавной формой и высоким качеством поверхности.

» title=»» gif;base64,R0lGODlhAQABAIAAAAAAAP///yH5BAEAAAAALAAAAAABAAEAAAIBRAA7″ decoding=»async»/>

Цветные восковые мелки в виде роботов компании Tinta Crayons, отлитые в силиконовых пресс-формах (источник изображения).

Еда и напитки

С помощью силиконовых пресс-форм для еды можно создавать различные кондитерские изделия причудливой формы, в том числе шоколад, фруктовый лед и леденцы. Так как силикон выдерживает температуру до 400 градусов Цельсия, такие пресс-формы можно также использовать для запекания. Кроме того, в них хорошо поднимаются маленькие мучные изделия, такие как булочки и кексы.

Творческие проекты

Как создавать образцы с помощью литья в пресс-формах из силикона

Образец — это модель, которую используют для получения точного ее отпечатка в силиконовой пресс-формы. Если вы просто хотите сделать копию существующего объекта, имеет смысл использовать его в качестве образца. Нужно лишь убедиться в том, что этот объект способен выдержать процесс создания пресс-формы.

Для получения новой конструкции или прототипа сначала нужно изготовить образец. Для этого есть несколько способов. Среди них следующие:

Лепка: если вы талантливый скульптор или создаете модель с относительно простой конструкцией, для изготовления образца можно использовать глину. Лепка образца также будет интересна детям и представляет собой экономичное решение для любителей творчества.

Резьба: образец можно создать с помощью резьбы по дереву. Образцы, вырезанные из дерева, — это отличный выбор для создания плиток и плоских конструкций.

3D-печать: многие профессионалы и проектировщики в компаниях выбирают печать образцов на 3D-принтере. Настольные 3D-принтеры обладают множеством преимуществ. Они дают широкие возможности для проектирования в программном обеспечении САПР, обеспечивают высокую детализацию, легкость при внесении изменений в прототипы, а также быстрое создание моделей.

Получив образец, можно начинать изготовление силиконовой пресс-формы.

Изготовление силиконовых пресс-форм

Для создания базовой пресс-формы из силикона потребуется следующее:

Жидкий силикон, например, Smooth-On OOMOO 30

Емкость или беспористый контейнер в качестве корпуса для пресс-формы

Смазка для пресс-формы, например, Smooth-On Universal Mold Release

Воск, полимер или другой материал для конечного использования

Однокомпонентные и двухкомпонентные силиконовые пресс-формы

Прежде чем приступить к созданию пресс-форм, нужно решить, какие вам нужны.

Однокомпонентные силиконовые пресс-формы похожи на лоток для кубиков льда. В них заливают материал и дают ему затвердеть. Однако, как и в случае с кубиками льда, у которых верхняя поверхность плоская, однокомпонентные пресс-формы подходят только для создания моделей, у которых одна из сторон ровная. Если у вашего образца есть глубокие канавки, после затвердевания силикона его и готовые модели будет сложнее извлечь, не повредив.

Если у вашего образца другая конструкция, то однокомпонентные силиконовые пресс-формы идеально подойдут для непрерывного 3D-воспроизведения всей его поверхности.

» title=»» gif;base64,R0lGODlhAQABAIAAAAAAAP///yH5BAEAAAAALAAAAAABAAEAAAIBRAA7″ decoding=»async»/>

Однокомпонентные силиконовые пресс-формы — наилучшее решение для изготовления моделей с плоской стороной и без глубоких канавок.

Для 3D-воспроизведения образца без плоской стороны или с глубокими канавками лучше подойдет двухкомпонентная пресс-форма. Она состоит из двух элементов, которые соединяются и образуют трехмерную полость (аналогично тому, как осуществляется литье под давлением).

У двухкомпонентных пресс-форм нет плоских поверхностей, и с ними проще работать, чем с формами, состоящими из одного компонента. Из недостатков: их немного сложнее изготовить. Также на поверхности моделей могут оставаться швы, если компоненты пресс-формы не расположить вровень друг с другом.

» title=»» gif;base64,R0lGODlhAQABAIAAAAAAAP///yH5BAEAAAAALAAAAAABAAEAAAIBRAA7″ decoding=»async»/>

С помощью двухкомпонентных пресс-форм можно воспроизводить образцы с любой конструкцией (источник изображения)

Создание пресс-форм из силикона

Сначала нужно решить, какую пресс-форму использовать: одну- или двухкомпонентную. Процесс их изготовления схож, но на создание двухкомпонентной пресс-формы потребуется немного больше времени. Для изготовления силиконовых пресс-форм можно использовать следующие пошаговые инструкции.

Однокомпонентная силиконовая пресс-форма

Создайте образец вашего изделия: это ваш окончательный проект модели, которая будет воспроизведена из другого материала. При печати на стереолитографическом 3D-принтере используйте стандартные полимеры с высотой слоя 50 мкм. На детализированной поверхности не должно быть следов от поддерживающих структур. Промойте модели с помощью ИПС. Если поверхность остается липкой, это может повлиять на процесс литья в силиконовых пресс-формах.

Создайте корпус для пресс-формы: популярное решение для изготовления емкости для пресс-формы — ДВП с порошковой окраской, но подойдет и обычный пластиковый контейнер. Материалы должны быть беспористыми и с плоским дном.

Расположите образец и нанесите смазку для литья: нанесите немного смазки на внутреннюю поверхность корпуса для пресс-формы. Поместите образцы в емкость так, чтобы их детализированная поверхность была обращена вверх. Нанесите на них небольшой слой смазки для литья. Подождите 10 минут, пока они полностью высохнут.

Приготовьте силикон: смешайте силиконовый каучук в соответствии с указаниями на упаковке. Для удаления пузырьков воздуха можно использовать устройства, создающие вибрацию, такие как ручная электрошлифовальная машина.

Залейте силикон в корпус для пресс-формы: осторожно залейте смешанный силиконовый каучук в емкость узкой струей. Сначала заливайте каучук в нижнюю часть емкости (основание) и постепенно поднимайтесь по контурам образца, напечатанного на 3D-принтере. Толщина слоя каучука сверху образца должна быть не менее одного сантиметра. В зависимости от типа и торговой марки силикона процесс затвердевания займет от одного часа до дня.

Извлеките силикон из емкости: после того как силикон затвердеет, извлеките его и образцы из емкости. Полученная форма будет использоваться наподобие лотка для льда, чтобы изготовить продукцию для конечного использования.

Отлейте вашу модель: рекомендуется нанести небольшой слой смазки на силиконовую пресс-форму и дать ей высохнуть в течение 10 минут. Залейте материал для конечного использования (например, воск или цемент) в полости и дайте ему затвердеть.

Подготовьте пресс-форму к следующей заливке: силиконовую пресс-форму можно использовать много раз. Перейдите к седьмому пункту и повторите процесс.

Двухкомпонентная силиконовая пресс-форма

Чтобы создать двухкомпонентную силиконовую пресс-форму, выполните первые два действия, указанные выше: создайте образец и корпус для пресс-формы. После этого выполните следующие действия:

Расположите образцы в корпусе, поместив их в глину: чтобы сформировать половину пресс-формы, используйте глину. Глину нужно выложить в корпус для пресс-формы. Образец нужно вставить в глину наполовину.

Приготовьте силикон и залейте его: приготовьте силикон, следуя указаниям на его упаковке, и осторожно залейте его поверх глины и образцов. Залитый слой силикона — это первая половина двухкомпонентной пресс-формы.

Извлеките все содержимое из корпуса для пресс-формы: после того как первая половина затвердеет, извлеките ее, образцы и глину из корпуса для пресс-формы. При извлечении содержимого допускается отделение слоев друг от друга.

Выполните очистку от глины: полностью очистите первую половину пресс-формы и образцы от глины. Образцы и полученная часть пресс-формы должны быть абсолютно чистыми.

Поместите пресс-форму и образцы обратно в корпус: снова поместите полученную часть пресс-формы со вставленными в нее образцами в корпус так, чтобы они были обращены вверх, а не вниз.

Нанесите слой смазки для литья: чтобы проще было извлечь второй компонент пресс-формы, нанесите тонкий слой смазки на верхнюю поверхность образца и первой части пресс-формы.

Приготовьте силикон и залейте его для получения второй части пресс-формы: следуя приведенным ранее указаниям, приготовьте и залейте силикон в корпус, чтобы получить второй компонент пресс-формы.

Дождитесь, пока вторая часть пресс-формы затвердеет: прежде чем извлечь второй компонент пресс-формы из корпуса, дождитесь, пока она затвердеет.

Извлеките модели: извлеките обе части пресс-формы из корпуса и аккуратно отсоедините их друг от друга.

Безграничные возможности благодаря методам литья в пресс-формах

Будь то еда, фигурки или коммерческие компоненты, единственно верного способа производства продукции в целом не существует. Для достижения наилучших результатов зачастую используется сочетание разных методов. Чтобы принимать наиболее эффективные решения в рамках своего проекта, важно знать о преимуществах и недостатках каждого из них.

Хотите узнать о других методах литья в пресс-формах и случаях их применения? Скачайте наш технический доклад «Прессование из силикона для разработки продукции».