изготовление пресс форм для рти

Пресс-формы РТИ

Конструкция пресс-формы для вулканизации резины и силикона

Характерные особенности проектирования и изготовления формовых пресс-форм методом прямого прессования резины и силикона на вулканизационном прессе.

Виды пресс-форм для вулканизации резины и силикона

2. Согласно эксплуатационным особенностям, все пресс-формы делятся на:

• компрессионные ручные формы съемного типа (каждый раз пресс-форма снимается с пресса для извлечения вулканизированных изделий из силикона или резины);

• механизированные формы съемного типа;

• пресс-формы стационарные (отличаются жестким соединением полуформ с нагревательными плитами пресса).

Что требуется перед началом производства пресс-форм?

В первую очередь перед началом проектирования, разработки и запуска серийного производства пресс-форм для вулканизации резины и силикона следует предоставить техзадание. Техническое задание или чертеж может успешно заменить трехмерная модель пресс-формы.

Пресс-форма для вулканизации резины и силикона – механизм конструктивно сложный и достаточно дорогой, который включает проектирование и изготовление прессформы. Именно поэтому ее разработку и производство рекомендуется доверять квалифицированному персоналу с необходимым техническим и производственным опытом работы.

Этапы изготовления пресс-форм для создания резинометаллических и резиновых изделий новых форм

Пресс-формы для резинотехнических изделий производим согласно ГОСТа 14901-93.

1. Первичный сбор важной информации. На этом этапе заказчик определяется с техническими, эксплуатационными потребительскими характеристиками будущего изделия на основе резины или силикона. Также тщательно прорабатывается внешний вид будущего изделия.

2. Второй этап предполагает создание трехмерной модели продукта. Именно создание трехмерной модели резиновой или силиконовой детали способно исключить в дальнейшем появление малоприятных ошибок и просчетов. Кроме того, 3D-модель позволяет увидеть будущее изделия снаружи и выполнить точную сверку требований относительно собираемости конструкции.

3. Проектирование формы. Для этих целей задействуются специальные инженерные программы и базы данных типовых резиновых и силиконовых изделий. Именно проектирование выступает в качестве самого сложного и трудоемкого этапа производства пресс-форм. На данном этапе происходит создание проектов для следующих систем:

• системы подачи исходного материала резинового/силиконового изделия;

• системы нагрева исходного материала;

• системы для извлечения готового изделия;

• системы крепления изделия.

Проектирование является обязательным производственным этапом. Именно проектирование позволяет определиться с оптимальной конструкцией будущей пресс-формы. А это позволяет достичь:

• полного соответствия формы с принятыми нормами износостойкости;

• высокой ремонтопригодности;

• уменьшения себестоимости конечной продукции и т.д.

Финальным моментом проектирования формы является создание конструкторской документации. Затем проект пресс-формы передается в производственный цех. Рабочий персонал подготавливает маршрутные производственные карты для каждого конструктивного элемента будущей пресс-формы и определенным образом программирует станки.

4. Обработка металла. Она осуществляется за счет температурного и механического воздействия. Стадии обработки металла следующие:

• первичное снятие с пропуском от 0,5 до 2 мм;

• устранение напряжений в металле (нормализация);

• получистовая обработка металла с пропуском от 0,1 до 0,3 мм;

• нагрев металла до сверхвысоких температур и последующее его резкое охлаждение (термическая закладка делает металл более прочным);

• чистовая обработка.

5. Сборка пресс-формы, ее полировка и подгонка, хромирование отдельных элементов формы для повышения показателей твердости.

6. Финальные тестовые испытания и этап доводки. На данном этапе пресс-форма тестируется на специальном вулканизационном прессе. Параметры изготовленных деталей из резины и силикона проверяются в аналитическом контрольном отделе.

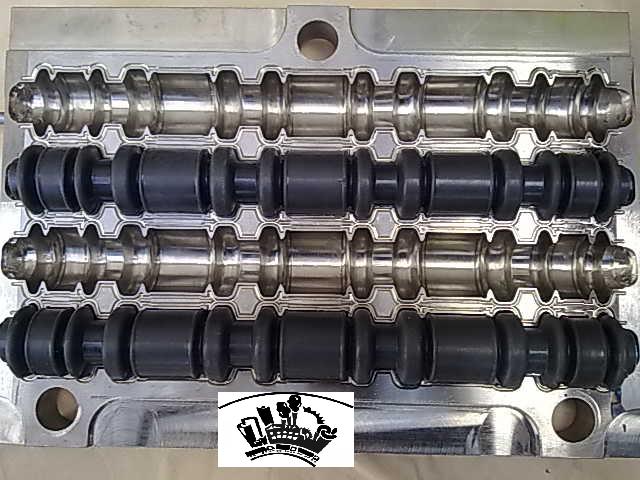

Пресс-формы для изделий рти изготовленные предприятием на заказ.

Конструкции и примеры, техническое описание изготовленных пресс-форм.

Изготовление пресс форм на заказ в МЗЕП

Изготовление пресс форм на заказ является одним из направлений деятельности столичного завода РТИ. В таком городе, как Москва, покупатели предъявляют повышенные требования к качеству изделий, срокам реализации проектов. МЗЕП работает с гарантией исполнения обязательств. С каждым заказчиком заключается договор, подтверждающий факт делового сотрудничества.

Изготовление пресс форм заказать на предприятии можно на максимально выгодных условиях. Завод ведет гибкую политику продаж. Резинотехнические изделия, технологическая оснастка предлагаются покупателям по доступным ценам. Снижение себестоимости продукции достигается за счет рационализации производственных и бизнес-процессов, модернизации линий, применения инновационных эффективных решений.

Изготовление пресс форм для РТИ: производственные нюансы

МЗЕП работает с применением современных технологий. Очень часто желающих заказать пресс форму для литья пластмасс интересуют детали производства. Мы раскроем несколько профессиональных секретов.

Сотрудничество исполнителя с заказчиком начинается с консультирования, обсуждения деталей заказа, заключения сделки. Когда подписывается договор на изготовление пресс формы, специалисты завода приступают к реализации проекта.

Первым этапом является проектирование изделия. Эксперты готовят эскизы, строят 3D модель, осуществляют детальную конструкторскую проработку отдельных элементов.

Особое внимание на данном этапе уделяется компьютерному моделированию заполнения пресс формы.

Это позволяет минимизировать риски слитины, разводов, коробления пластмасс и резины в процессе использования изделия.

Удачная модель отправляется в производство. Этот процесс включает этапы конструирования, прототипирования, сборки формы.

Технологический контроль на каждом из них обеспечивает возможность гарантировать точность подгонки деталей, плотность их сопряжения. В процессе производства изделие проходит черновую обработку, нормализацию, получистовую, окончательную обработку.

В результате получается высококачественная форма, обеспечивающая соответствующие возможности для литья.

Где заказать пресс форму и какую?

Заказать пресс форму, цена которой будет доступной при высоком качестве, можно только у производителя. В других случаях неизбежна переплата за посреднические услуги. Что касается видов изделий, здесь возможно множество вариантов. Выбирать пресс-форму необходимо с учетом специфики технологического процесса производства пластмасс, РТИ методом литья.

Завод РТИ (Москва) выполняет изготовление пресс форм различных типов. У нас вы можете заказать закрытые, полузакрытые модели, изделия с нижней, верхней, индивидуальной, общей загрузочной камерой.

Изготовление пресс форм на заказ возможно практически без ограничения по техническим характеристикам, типоразмерам, геометрии конструкций.

Остались вопросы? Желаете получить больше информации? Звоните:

Проектирование и изготовление пресс-форм.

За долгие годы работы в области разработки и производства пресс-форм для изделий из резины и пластика, компания Резинопласт сотрудничала с различными мировыми организациями в данном направлении. Было сконструировано и изготовлено огромное количество разной по сложности оснастки. По итогам всех проведенных работ, мы можем смело заявить, что Резинопласт является поставщиком пресс-форм для изделий из резины и пластика из Китая и Тайваня.

Почему мы представляем именно этих производителей?

Современное оборудование

Наличие передового оборудования: высокоскоростной обрабатывающий станок с ЧПУ, станок для глубокого сверления с ЧПУ, электроэрозионный станок, фрезерный станок, шлифовальный станок, резчик, инжекционное оборудование и много другое.

Профессиональная техническая команда

Профессиональные промышленные дизайнеры и проектировщиков пресс-форм, инженеры-механики, аналитики, квалифицированные технические инженеры, у каждого более 10 лет опыта работы в конструкторском бюро.

Процесс контроля качества

Строгий процесс контроля качества: контроль процесса проектирования, проверка твердости стали, проверка электродов, проверка размеров сердечника и полости, отчет об испытаниях и проверка образцов.

Преимущества

Рекомендации по подходящей стали в соответствии с различными материалами и формами продукта.

Современное технологическое оборудование, обеспечивающее точность обработки и эффективность каждого процесса.

• Анализ и проектирование пресс-форм

Опытная команда разработчиков пресс-форм, которая стремится предоставить клиентам разумную структуру пресс-форм, эффективное охлаждение, стабильный и короткий цикл производства пресс-форм.

• Пробный тест пресс-формы

Испытание пресс-формы на точность и надежность. Дополнительно фотографии и видеозаписи для каждого испытания пресс-формы.

• Упаковка и доставка пресс-форм

Форма очищается перед отправкой, и принимаются соответствующие меры защиты от ржавчины и повреждений. Морские перевозки и авиаперевозки доступны в соответствии с требованиями заказчика.

Важная информация

• Обработка вашего запроса: 1-3 дня.

• Сроки производства в Тайване или Китае: 14-30 дней.

• Доставка: в зависимости от способа

Воздушным транспортом – 1 неделю, морским транспортом 20 – 30 дней

Если заинтересованы в изготовлении пресс-формы для резины или пластика, присылайте чертежи изделий с указанным количеством и материалами.

Изготовление пресс-форм

Создание пресс-форм является необходимым этапом производства резинотехнических изделий (РТИ). Данная оснастка предназначена для выпуска готовой продукции путем придания резиновой смеси нужной формы и размеров. Она состоит из плит, систем центрирования, питания, выталкивания, охлаждения и формообразования.

Базовые пресс-формы могут состоять из большого количества компонентов. В некоторых случаях они требуют изготовления дополнительных принадлежностей, например, загрузочных камер, знаков и пр. Вспомогательные аксессуары делают изделия более эффективными и удобными для оператора.

Основные разновидности пресс-форм для РТИ

Для резины пресс-формы могут быть прямого или литьевого прессования, стационарные или съёмные.

При прямом прессовании тонкостенных резиновых деталей, например колец или манжет, специальной загрузочной камеры не требуется, что упрощает конструкцию пресс-формы.

Также пресс-формы различаются по технологии производства резиновых изделий. Они бывают компрессионными, инжекционными и инжекционно-компрессионными. Первый вариант представляет собой обычно две плиты, между которыми укладывается предварительно формованная заготовка. Такие приспособления подходят для мелкосерийного производства крупногабаритной продукции или изготовления изделий из дорогостоящего сырья. Инжекционные формы являются системами литья, применяемыми на вертикальных или горизонтальных прессах. Их используют для крупносерийного автоматизированного производства. Инжекционно-компрессионные (открытые) формы подходят для выпуска деталей, которые не допускают остатков облоя, мембран, медицинской продукции.

Этапы проектирования и изготовления пресс-форм

Группа компаний «Илеко» занимается изготовлением и поставкой пресс-форм для резинотехнических изделий на заказ. Располагаем парком современного оборудования, которое позволяет создавать оснастку с высокой точностью размеров и низкой шероховатостью. Производим штамповочные и литьевые формы по чертежам заказчика или мастер-моделям. При необходимости выполняем проектирование и разработку конструкторской документации.

Пресс-форма для производства резиновых изделий

Многие резиновые компоненты и изделия образуются в процессе формования, во время которого неотвержденная резина подвергается химическому процессу, который делает полимерные цепи в материале жесткими или твердыми. В процессе часто используется тепло, чтобы сократить время отверждения.

Существует три типа процессов формования резины:

Подробнее о методах литья и какой предпочтительнее вы можете узнать перейдя по ссылке

Для формования доступен широкий ассортимент натуральных и синтетических каучуков. Чаще всего используются:

Самым важным аспектом создания качественных формованных изделий из резины является конструкция, изготовление, установка и работа пресс-формы. Форма является частью более сложной машины, в зависимости от применяемого метода впрыска, сжатия или переноса, что позволяет пресс-форме непрерывно загружать материал и создавать готовые компоненты. Процесс изготовления пресс-формы включает:

Физические свойства различных резиновых смесей, включая прочность, гибкость, устойчивость к нагрузкам и износу, пригодность для вторичного использования и легкость формования, делают их идеальными для массового производства компонентов с широким спектром применения;

Формование резины, как правило, требует низкого энергопотребления, и большинство каучуков, синтетических и натуральных, легко перерабатываются. Таким образом, углеродный след любого резинового изделия невелик, а легкий вес формованных резиновых компонентов в самолетах, автомобилях и других способах транспортировки еще больше снижает потребление энергии;

Производство резиновых формованных деталей является рентабельным из-за простоты используемых процессов. При производстве теряется минимум материалов, а лом легко перерабатывается. Компоненты могут изготавливаться с очень высокой производительностью, безупречной точностью и слишком малыми допусками;

Формовочные машины могут производить широкий спектр компонентов, просто меняя отдельные формы, что обеспечивает высокий КПД машины. Большинство процессов можно полностью автоматизировать, что снижает эксплуатационные расходы.

Хотя механические аспекты формования резиновых изделий относительно просты, в этом процессе есть некоторые проблемы:

Формование резины включает в себя три различных процесса: сжатие, впрыск, перенос и специальное оборудование для каждого типа:

Полностью гидравлическая машина для зажима форм в настоящее время является предпочтительной машиной для литья резины под давлением многих производителей. Процесс литья под давлением особенно подходит для массового производства высококачественных прецизионных компонентов. Он включает в себя впрыскивание фиксированных объемов резинового материала под давлением в закрытую форму перед отверждением и выпуском компонента.

В случае формования с переносом резины резиновый материал течет в открытую форму до тех пор, пока она не закроется. Это может привести к газообразованию и усадке детали, которая не может быть исправлена в процессе отверждения. Машины для трансферного формования резины используются для точного формования резины, приклеивания резины к металлическим деталям, герметизации электронных деталей, медицинских изделий, вставки электрических соединителей и т. Д. Машины для трансферного формования относительно недороги и имеют простой производственный процесс.