Как сделать интегральную схему

13beast › Блог › Печатные платы делаем сами своими руками. Технология ЛУТ.

Здравствуйте, дорогие читатели блога. Сейчас на улице замечательная погода, а у меня прекрасное настроение. Сегодня я хочу вам рассказать о том, как можно изготовить качественные печатные платы в домашних условиях.

Не спорю, что в сети информации на эту тему очень много и, наверное, на каждом радиолюбительском сайте есть описание ЛУТовской технологии. Но из всех этих вариантов я выбрал один, который позволяет мне делать действительно качественные печатные платы не уступающие заводским. В этом варианте нет каких-либо тонкостей способных повлиять на результат. Именно этим методом я хочу с вами поделиться.

Вообще метод изготовления печатных плат с помощью лазерного утюга не сложен. Его суть заключается в способе нанесения защитного рисунка на фольгированный текстолит.

В нашем случае защитный рисунок мы сначала с помощью принтера выводим на фотобумагу, глянцевую ее сторону. Затем в результате нагрева утюгом, размягченный тонер прижаривается к поверхности текстолита. Подробности сего действа читайте далее…

Для изготовления платы по технологии ЛУТ нам понадобится:

фольгированный текстолит (одно- или двухсторонний)

лазерный принтер

утюг

ножницы по металлу

глянцевая фотобумага (Lomond)

растворитель (ацетон, спирт, бензин и т.д.)

наждачная бумага (с мелким абразивом, нулевка вполне подойдет)

сверлилка (обычно моторчик с цанговым патроном)

зубная щетка (очень нужная вещь, не только для здоровья зубов)

хлорное железо

собственно сам рисунок платы нарисованный в Sprint-Layout

Берем в руки ножницы по металлу и вырезаем кусок текстолита по размеру нашей будущей печатной платы. Раньше я резал текстолит ножовкой по металлу, но это, оказалось, по сравнению с ножницами не так удобно, да и пыль текстолитовая очень докучала.

Полученную заготовку печатной платы хорошенько шкурим наждачной бумагой – нулевкой до появления равномерного зеркального блеска. Затем смачиваем кусочек ткани ацетоном, спиртом или каким еще растворителем, тщательно протираем и обезжириваем нашу плату.

Наша задача очистить нашу плату от окислов и “потных рук”. Само собой после этого стараемся руками нашу плату не трогать.

Подготовка рисунка печатной платы и перенос на текстолит.

Нарисованный заранее рисунок печатной платы, мы распечатываем на фотобумагу. Причем в принтере отключаем режим экономии тонера, а рисунок выводим на глянцевой стороне фотобумаги.

Теперь достаем из-под стола утюг и включаем в сеть, пускай нагревается. Свежераспечатанный лист бумаги ложим на текстолит рисунком вниз и начинаем проглаживать утюгом. С фотобумагой, в отличие от кальки, подложки от самоклейки церемониться не нужно, “елозим” утюгом до начала пожелтения бумаги.

Здесь можно не бояться передержать плату, или переборщить с давлением. После берем этот бутерброд с прижаренной бумагой и несем его в ванную. Под струей теплой воды подушечками пальцев начинаем скатывать бумагу. Далее берем в руки заготовленную зубную щетку и хорошенько проходим ею по поверхности платы. Наша задача содрать белый меловой слой с поверхности рисунка.

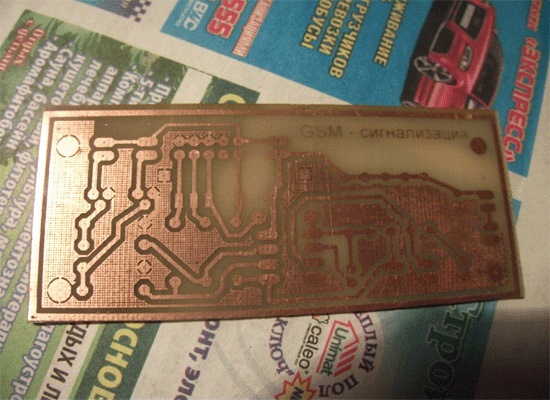

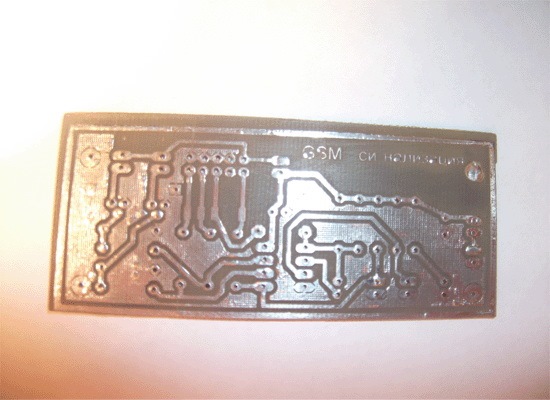

Просушиваем плату и под яркой лампой хорошенько проверяем.

Зачастую меловой слой сдирается с первого раза зубной щеткой, но бывает, что этого оказывается недостаточно. В этом случае можно воспользоваться изолентой. Белесые волокна налипают на изоленту оставляя нашу платку чистой.

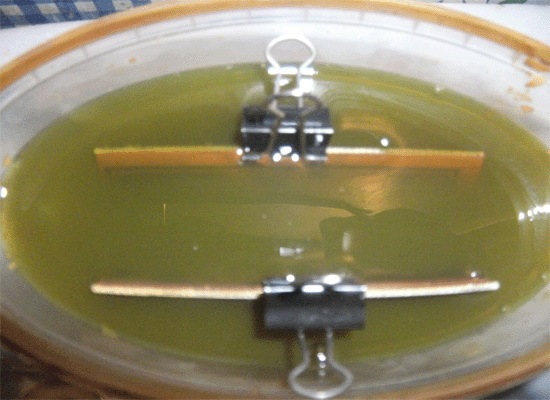

Для приготовления травящего раствора нам понадобится хлорное железо FeCL3.

Этот чудо порошок в нашем радиомагазине стоит около 50р. Наливаем в неметаллическую посудину воды и засыпаем туда хлорного железа. Обычно на три части воды берут одну часть FeCL3. Далее погружаем в посудину нашу плату и даем ей время.

Время травления зависит от толщины фольги, температуры воды, свежести приготовленного раствора. Чем горячее раствор, тем быстрее пройдет процесс травления, но в тоже время в горячей воде есть вероятность повредить защитный рисунок. Также процесс травления ускоряется при помешивании раствора.

Некоторые приспосабливают для этого “бульбулятор” от аквариума или же крепят вибромоторчик от телефона. Вытравленную плату вынимаем и промываем под струей воды. Травящий раствор сливаем в баночку и прячем под ванну, главное чтоб жена не увидела.

Этот раствор нам еще потом пригодится. Вытравленную платку очищаем от защитного слоя тонера. Я для этого применяю ацетон, но вроде как спиртом или бензином тоже не плохо получается.

Вытравленная и очищенная плата нуждается в сверловке, так как не всегда есть возможность применения поверхностного монтажа. Для сверления платы у меня припасена небольшая сверлилка. Она представляет собой моторчик типа ДПМ с насаженным на вал цанговым патроном. Брал я его в радиомагазине за 500р. Но думаю можно применить для этого любой другой моторчик, например от магнитофона.

Сверлим плату острым сверлом, стараясь сохранять перпендикулярность. Перпендикулярность особенно важна при изготовлении двусторонних плат. Кернение отверстий под сверловку нам не требуется, так как отверстия в фольге образовались при травлении автоматически.

Проходимся по плате шкуркой нулевкой, снимая заусенцы после сверловки, и готовимся к лужению нашей платы.

Я стараюсь залуживать свои платы, и делаю это по нескольким причинам:

Залуженная плата более стойка к коррозии, и через год вы не увидите следов ржавчины на вашем устройстве.

Слой припоя на печатном рисунке увеличивает толщину токопроводящего слоя, так снижается сопротивление проводника.

На предварительно залуженную плату легче напаивать радиодетальки, подготовленные поверхности способствуют качественной пайке.

Обезжириваем плату и очищаем от окисла. Воспользуемся ацетоном, а затем буквально на секунду обмакнем в раствор хлорного железа. Порозовевшую плату обильно красим флюсом. Далее достаем паяльник помощнее и, набрав небольшое количество припоя на жало, быстрыми движениями проходимся по дорожкам нашего печатного рисунка. Остается только пройтись немного наждачной бумагой по рисунку, и получаем в результате красивую, блестящую платку.

Ну что же, вот мы и познакомились со способом изготовления печатных плат своими руками в домашних условиях.

Так что создавайте свои устройства, делайте печатные платы, а технология ЛУТ будет вам в помощь.

Делаем микросхемы дома — часть 3

Напомню цель проекта: научиться изготавливать несложные кремниевые цифровые микросхемы в «домашних» условиях. Это никоим образом не позволит конкурировать с серийным производством — помимо того, что оно на порядки более совершенное (

20мкм, каждый транзистор в миллион раз меньше по площади), так еще и чудовищно дешевое (этот пункт не сразу стал очевиден). Тем не менее, даже простейшие работающие микросхемы, изготовленные в домашних условиях будут иметь как минимум образовательную и конечно декоративную ценность.

Начнем с неудач и драмы

25 штук), и существенно дешевле 30$ за микросхему сделать это на самодельной упрощенной установке не получится. Кроме того, не смотря на низкую цену на обычных заводах — любительские микросхемы практически никто не делает, задач где они имели бы преимущества перед FPGA/CPLD/микроконтроллерами практически нет, а стоимость и сложность разработки — остается очень высокой.

Но как я уже упоминал выше — даже с этими недостатками проект остается для меня интересным.

Логистика

95% кислород без головной боли. Из вредных примесей — похоже только углекислый газ (35ppm), будем надеяться, этого будет достаточно. Также едет из Китая генератор озона (ему на входе нужен кислород) — есть результаты исследований, показывающих что им удобно растить тонкие подзатворные диэлектрики и использовать как один из этапов для очистки пластин.

Уже достаточно давно куплен металлографический микроскоп, и исследованы кучи существующих микросхем. В целом, стало намного понятнее с чем придется иметь дело. И наконец, поскольку микроскоп — симметричный прибор, его можно использовать для проекции уменьшенного изображения при фотолитографии. Совмещение изображения — визуальное и ручное. Источник освещения для проецирования — даже не обязательно УФ диодом делать, белый свет также вполне подойдет — качество изображения позволяет (хотя мощные 405нм диоды у меня тоже есть). Достижимые таким образом нормы фотолитографии — микронные (если сильно постараться — то до

350нм), но смысла сильно уменьшать транзисторы нет — т.к. пропорционально уменьшается и «размер кадра», контакты к которым придется приваривать выводы станут слишком мелкими. Так что придется первоначально ограничиться нормами 10-20мкм, как и планировалось.

Микроскоп несколько поколебал веру как в отечественных производителей, так и в китайских. Оказалось, некоторые «отечественные» микроскопы — перемаркированные китайцы за 200-300% цены. С другой стороны — один из объективов похоже немного кривоват и предметный столик имел небольшой дефект литья — пришлось дорабатывать напильником (в прямом смысле этого слова).

Один из важных химических элементов для производства микросхем — вода. Опять-же в Китае куплен кондуктометр — измеритель электропроводности воды. По электропроводности можно оценить количество растворенных солей (+-50%, если не известно что именно растворено). В воде обычно растворены соли калия, натрия, кальция и марганца — и все они очень опасны для микросхем (особенно натрий и калий), т.к. их ионы могут быстро двигаться в кремнии и оксиде кремния при обычных температурах и изменять электрические параметры транзисторов (для полевых транзисторов — пороговое напряжение, утечку).

Измерил имеющиеся образцы воды, и получил следующее:

| Концентрация примесей | |

| Водопроводная вода | 219ppm |

| «Новый» бытовой фильтр | 118ppm |

| «Старый» бытовой фильтр | 210ppm |

| Кипяченая вода из нового фильтра | 140ppm (. 2 раза перепроверял) |

| Бидистиллированная вода из Русхима (Не похоже на бидистиллированную) | 10ppm |

| Деионизировнаная вода из института микробиологии | 0ppm |

| Деионизированная после 6 часов на воздухе (Из-за растворения углекислого газа из воздуха) | 8ppm |

«Правильная» деионизированная вода — должна иметь 0.1ppm и менее, что меньше того, что может измерить мой прибор. Тем не менее, сразу видно, что далеко не любой источник воды подойдет. Куплены ионообменные смолы — они используются для очистки воды до деионизированной. Оказалось, закрома родины очень глубоки — одна из банок расфасована в 1968-м году

Также удалось купить и TMAH (тетраметиламмония гидроксид) — используется как проявитель для фоторезиста, не содержащий ионов щелочных металлов (которые как мы знаем — зло).

Для вакуумной системы — вместо покупки вакуумной резины (несколько раз пытался — но так и не осилил), нашелся в Китае вот такой вот gasket maker — паста, которую можно выдавить в нужную форму, она затвердевает — и становится резиновой.

По печке: для теплоизоляции — куплено вот такое базальтовое полотно, используется для теплоизоляции ядерных реакторов. Выдерживает 1000-1200 градусов.

Под микроскопом — видно отдельные нити расплавленного базальта, из которых сплетено полотно. Вот это настоящие нанотехнологии. В голове по началу не укладывается: как из камня можно сделать тончайшие нити, и соткать гибкий материал? (масштаб: 1 пиксель

3 микрометра):

Найдены и порезаны кварцевые трубки для печки разного диаметра. Первый уровень теплоизоляции — воздушный зазор межу вставленными друг в друга трубками.

Изначально я думал питать печку прямо от 220 вольт — но все-же благоразумно решил перейти на питание постоянным напряжением 48 Вольт — это позволит как точнее регулировать и контролировать мощность, так и сделает конструкцию безопаснее. Куплены 2 блока питания на 400Вт. Как китайцы такой блок производят и доставляют за 19$ — загадка:

Для контроля температуры — изначально были куплены высокотемпературные термопары, рассчитанные на 1200 градусов (про них писал в прошлой серии — но фотографии не было). Размер конечно конский. Вероятно будет проще следить за уровнем инфракрасного излучения на длине волны 1мкм — кварц для него прозрачен.

И наконец — инертная среда для печки. В моем случае это Аргон. Из-за особенностей разделения газов — аргон получается чище, чем азот, хоть и несколько дороже. Я купил маленький 10л баллон, и регулятор. Регулятор внезапно не подошел — резьба не совпадает, нужно или переходник искать, или другой регулятор покупать.

Оказалось, сжатые газы продают рядом с домом (жизнь в промышленной зоне Москвы имеет свои преимущества) — и я приехал за ним с тележкой. Рабочий не оценил мой порыв — и настоятельно рекомендовал завернуть баллон в картон, чтобы прохожие не переживали. За 15 минут мы справились с камуфляжем. В общем, встреча с реальным миром вечно дарит сюрпризы 🙂

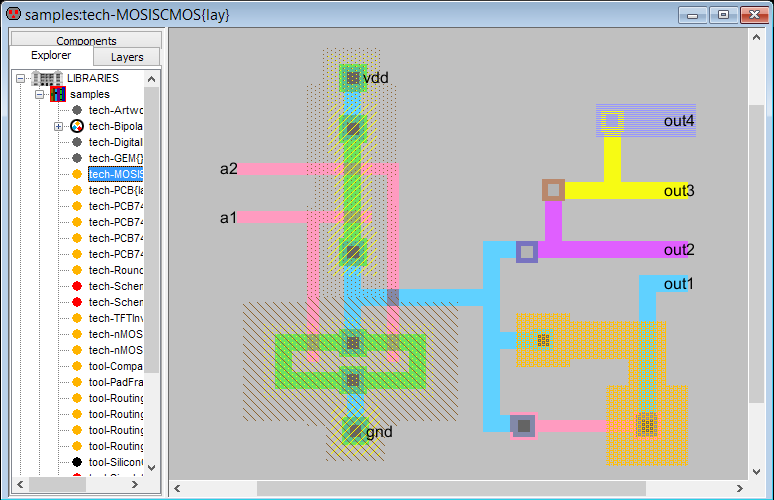

Софт и разработка

Самое главное — удалось досконально разобраться в том, как работает микросхемы по NMOS технологии, зачем там 3 напряжения питания (или 2, со снижением скорости). Также наконец найден качественный open-source софт для разработки простых микросхем, в том числе поддерживающий и NMOS процесс — gnuelectric:

Чего еще не хватает

Из того, что упоминал в предыдущей статье — TEOS видимо не нужен, слишком сложно с ним работать, HMDS — не обязателен, по крайней мере для «больших» транзисторов.

Генератор азота — это конечно удобно, работать с пластинами в инертной атмосфере и не возиться с баллонами, но также не критично.

И наконец — конечно не хватает спонсора для моих проектов, иногда между дополнительными затратами времени и дополнительными затратами денег приходится выбирать первое. Если кто-то из компаний или частных лиц имеет желание спонсировать мои проекты (условия обсуждаемы) — вы знаете, где меня найти :-).

Update: Ориентировочная смета есть, высылаю по запросу — т.е. представление на что именно нужны деньги — есть.

О «серийном» проекте

В прошлой статье я упоминал о моём классическом микроэлектронном проекте — я хотел разработать и производить на серийных заводах микроконтроллеры. Исследовав под микроскопом конкурентов (нормы производства, площадь), и узнав цены производства на практически всех заводах (как отечественных, так и зарубежных) — стало понятно, что бизнес это хороший, хоть и очень капиталоемкий. Тем не менее, тут похоже пока не судьба — в Сколково проект дважды завернули, из-за отсутствия у меня профильного опыта. С одной стороны они безусловно правы, с другой — пришел бы Цукерберг в Сколково, а ему «А сколько социальных сетей вы уже создали?». Вводить в команду фиктивных членов — совершенно нет желания. Так что жизнь как всегда вносит коррективы в радужные планы — видимо сначала придется зарабатывать деньги на проект другими путями, и вернуться к нему через 3-5 лет (если он тогда еще будет кому-то нужен).

Дальнейшие планы

Следующий шаг — сборка печки с управляющей электроникой, и наконец производство первых образцов. Для начала — кремниевые диоды, исследование их характеристик, солнечные батареи, затем — полевые транзисторы, возможно и биполярные. Можно попробовать сделать диоды Шоттки — но с ними все не так просто (высокие требования к интерфейсу металл-полупроводник и краям диода).

Затем нужно думать, как в домашних условиях сделать ультразвуковую или термокомпрессионную сварку проволоки с кремниевой пластиной — это нужно для подключения выводов.

Надеюсь, в обозримом будущем домашние микросхемы мы все-же увидим 🙂

Интегральная схема: что это + кто создал интегральную схему?

Главная страница » Интегральная схема: что это + кто создал интегральную схему?

Достаточно открыть корпус телевизора, радиоприёмника или компьютера, чтобы увидеть, устройство электронной печатной платы. Это устройство напоминает своего рода электрическую карту «улиц», где расположились различные электронные компоненты. Вместо «дорожек, тротуаров и шоссе» на плате присутствуют печатные медные связи, соединяющие миниатюрные компоненты. Печатные платы вполне удобны для производства небольших по габаритам приборов. Но что делать, когда создаётся сложная электронная машина, к примеру, высокопроизводительный компьютер? Решением такой задачи выступила интегральная схема – миниатюрное устройство, вместившее все электронные компоненты, необходимые для создания того же компьютера.

Анализ построения сложной электронной машины

Даже самому простейшему компьютеру необходимы как минимум восемь электронных переключателей, чтобы сохранить один байт (символ) информации. Так что, если действительно предполагается сборка компьютера с приличным объёмом памяти для хранения информации, необходимо минимум 750 символов (байт), увеличенных восьмикратно. Теоретически получается 6000 электронных переключателей.

Если все эти 6000 переключателей применить в образе старых конструкций – вакуумных ламп, получится огромных размеров энергоёмкая машина, для питания которой потребуется индивидуальная мини-электростанция. Благо в 1947 году три американских физика (Уильям Шокли, Уолтер Браттейн, Джон Бардин) изобрели транзисторы. Ситуация несколько улучшилась. Транзисторы — приборы, существенно меньше размеров ламп, требующие малых объёмов энергии, оказались вполне надежными и эффективными.

Однако проблема построения сложного компьютера от внедрения транзисторов сгладилась лишь частично. Объединение массы транзисторов в сложные схемы сопровождалось применением множества проводников. Для сборки компьютера такой вариант опять же виделся крайне неудобным. Ситуация поменялась кардинально, когда появились интегральные схемы.

Идея устройства интегральной схемы

Идея устройства микросхемы состояла в том, чтобы взять полную схему со всеми многочисленными электронными компонентами и связями, с последующим воссозданием в микроскопической форме на поверхности куска кремния. Благодаря этой идее появились всевозможные виды «микроэлектронных» гаджетов, которые сейчас воспринимаются как должное:

Интегральные схемы произвели настоящую революцию в электронике и вычислительной технике в период 1960 — 1970-х годов. Постепенно интегральные схемы модернизировались, что сопровождалось увеличением масштабов интеграции электронных компонентов при сохранении (и даже уменьшении) малых габаритных размеров:

Как создаются интегральные схемы?

Как изготовить чип памяти или процессор компьютера? Процесс производства начинается с химического элемента — кремния, который химически обрабатывается (легируется) для придания различных электрических свойств.

Традиционно для нужд электроники используются материалы двух категорий:

Но технически всё сложнее, особенно когда дело касается определенных элементов середины таблицы Менделеева (группы 14 и 15), в частности, кремния и германия. Что примечательно — материалы изоляторы способны переходить в разряд проводников, если к этим материалам добавить некоторое количество примесей. Процесс, известный как легирование.

Принцип легирования химических элементов

Если добавить некоторое количество сурьмы кремнию, структура этого химического элемента насыщается большей массой электронов, чем обычно. Обеспечивается проводимость электричества. Кремний, «легированный» подобным образом, приобретает характеристику N-типа.

В другом случае, когда вместо сурьмы добавляется бор, масса электронов кремния уменьшается, оставляя своеобразные «дыры», которые функционируют подобно «отрицательно заряженным электронам». Благодаря «дырам» положительный электрический ток пропускается в противоположном направлении. Такая разновидность кремния характеризуется P-типом.

Расположение областей кремния N-типа и P-типа рядом одна с другой, способствует созданию соединения, где отмечается поведение электронов, характерное для электронных компонентов на основе полупроводников:

Структурная интегральная схема внутри чипа

Итак, процесс создания интегральной схемы начинается от монокристалла кремния, напоминающего по форме длинную сплошную трубу, «нарезанную» тонкими дисками — пластинами. Такие пластины размечаются на множество одинаковых квадратных или прямоугольных областей, каждая из которых представляет один кремниевый чип (микрочип).

Затем на каждом таком чипе создаются тысячи, миллионы или даже миллиарды компонентов путём легирования различных участков поверхности — превращения в кремний N-типа или P-типа. Легирование осуществляется различными способами. Один из вариантов — распыление, когда ионами легирующего материала «бомбардируют» кремниевую пластину.

Другой вариант — осаждение из паровой фазы, включающий введение легирующего материала газовой фазой с последующей конденсацией. В результате такого ввода примесные атомы образуют тонкую пленку на поверхности кремниевой пластины. Самым точным вариантом осаждения считается молекулярно-лучевая эпитаксия.

Конечно, создание интегральных микросхем, когда упаковываются сотни, миллионы или миллиарды компонентов в кремниевый чип размером с ноготь, видится сложнейшим процессом. Можно представить, какой хаос принесёт даже небольшая крупинка в условиях работы в микроскопическом (наноскопическом) масштабе.

Вот почему полупроводники производятся в лабораторных условиях безупречно чистых. Воздух лабораторных помещений тщательно фильтруется, а рабочие обязательно проходят защитные шлюзы и облачаются в защитную одежду.

Кто создал интегральную схему?

Разработка интегральной схемы приписывается двум физикам — Джеку Килби и Роберту Нойсу, как совместное изобретение. Однако фактически Килби и Нойс вынашивали идею интегральной схемы независимо друг от друга. Между учёными даже существовала своего рода конкуренция за права на изобретение.

Джек Килби трудился в «Texas Instruments», когда учёному удалось реализовать идею монолитного принципа размещения различных частей электронной схемы на кремниевом чипе. Учёный вручную создал первую в мире интегральную микросхему (1958 год), использовав чип на основе германия. Компания «Texas Instruments» спустя год подала заявку на патент.

Тем временем представитель другой компании «Fairchild Semiconductor» — Роберт Нойс, проводил эксперименты с миниатюрными цепями своего устройства. Благодаря серии фотографических и химических методов (планарный процесс), учёный всего лишь на год позже Килби создал практичную интегральную схему. Методика получения также была оформлена заявкой на патент.