Как сделать изогнутую спинку стула

Как сделать изогнутую спинку стула

Подпишитесь на нашу рассылку!

Как изготовить из фанеры гнутую деталь.

Первый способ изготовления гнутой фанерной детали – просто вырезать из листа «гнутую» деталь. Или несколько. И расположить их в нужно порядке. Как, например, тут:

Как видим, все детали кресла являются плоскими, но кресло в целом не имеет ни одной плоскости. Подробнее о этом проекте можно почитать тут

Тут детский фанерный стул имеет плавные формы, но все так же состоит из абсолютно плоских деталей.

Дальнейшее развитие этого же способа – состыковать вырезанные определенным образом плоские детали для получения криволинейных объемных форм. Таким образом сконструирован вот этот фанерный стул:

Но не нужно относить к такому способу изготовления криволинейных фанерных поверхностей как к очень простому и примитивному. Дальнейшее развитие способа – склейка фанерных деталей в один сплошной массив и вырезание из него необходимой формы.

Из вот такой склейки плоских фанерных деталей

|  |

|---|

В результате выходит вот такое фанерное кресло качалка

|  |

|---|

По этой ссылке есть подробные чертежи и описание изготовления такого фанерного кресла.

Вот такой, казалось бы, простой способ.

Второй способ получения гнутой фанеры. Собственно, в этом предложении вся суть способа. Тут не придумываются какие то действия над плоской фанерой. Суть способа – склейка шпона в фанерную деталь определенной формы и «гнутости».

Идея хорошо показана в этом видео – Описание процесса получения гнуто-клееных деталей из фанеры

Тут очень важно сделать качественную матрицу, по которой будет склеиваться шпон в фанеру.

Для упрощения процесса изготовления матрицы придуман вот такой девайс.

Примеры применения этого способа:

а)Фанерный стул

Основная деталь этого стула получена в результате склейки шпона в фанеру вот в такой матрице

б) Фанерное кресло

Все детали этого кресла получены путем склейки шпона в фанеру на специальных матрицах

в) Все детали и этого кресла

сделаны не из листовой фанеры, а из фанеры, полученной самостоятельно склеиванием шпона в матрицах.

Можно еще долго перечислять примеры применения этого способа. Перейдем к следующему способу.

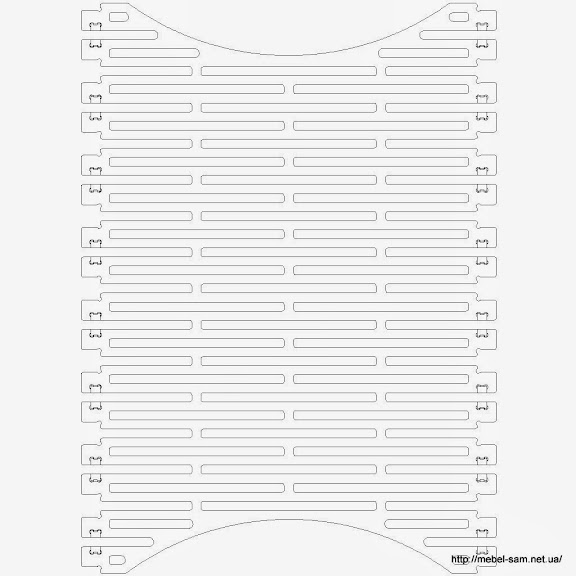

Третий способ получения гнутых фанерных поверхностей – сквозные пропилы в фанере, которые придают ей гибкость и в то же время не лишают необходимого уровня прочности.

Сиденье и спинка вот этого фанерного кресла сделаны из обычной ламинированной листовой фанеры.

Благодаря «рисунку» сквозных пропилов фанерные детали приобрели гибкость и в точности повторяют контур направляющих, по которым изогнуты.

Или вот еще пример – опять же фанерное кресло качалка.

Благодаря вот таким пропилам в фанере, основная фанерная деталь кресла качалки приобрела гибкость. И кроме того еще и пружинящую «мягкость».

Подробнее о кресле качалке тут

Четвертый способ получения гнутых фанерных деталей – не сквозные пропилы.

Суть способа хорошо показана на этом видео

Определенное количество параллельных несквозных пропилов на одной из сторон фанерного листа позволит этот лист согнуть по определённому радиусу. Применяется не только к фанере, а и к дереву, МДФ и ДСП.

Пример использования данного способа на практике

Фанерное кресло.

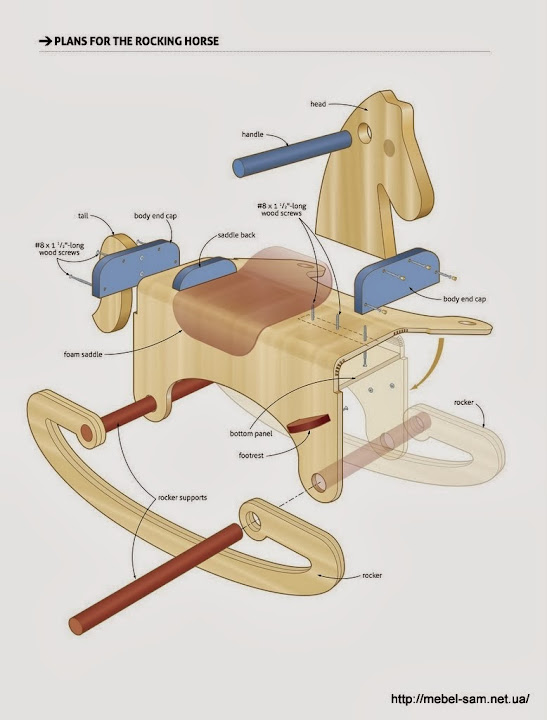

Еще один пример – детская лошадка качалка.

В отличии от кресла, в данном случае, для усиления конструкции, пазы залиты клеем.

Ссылка на описание процесса изготовления

Седушку у стула с прогибом

Нужна матрица и пуансон в виде гриба с шляпкой, имеющей радиус углубления сидушки. После вымачивания, распаривания 3 мм фанеры в горячей воде, зафиксировать фанеру между матрицей и пуансоном. И дать высохнуть. Для ускорения сушки матрица и пуансом могут быть «дырчатыми» или сетчатыми. После высыхания и освобождения радиус углубления сидушки может получиться чуть больше из-за частичного возврата фанеры к прежней плоской форме.

Матрица может быть просто высоким тонкостенным кольцом. Распаренная фанера укладывается на кольцо и вдавливается пуансоном. Фиксируется до момента высыхания.

Можно и холодным способом, используя полосы стеклоткани и эпоксидную смолу, выклеить в несколько слоёв по матрице. Каждый слой поперек предыдущего. Затем декорировать лицевую сторону под дерево.

Аналогично вместо стеклоткани и экпосидной смолы можно применить полоски плотной увлажненной бумаги, склеивая их клеем ПВА. Нанося также на матрицу слой за слоем перекрестно. В этом случае только слоев побольше потребуется.

Самое простое я так понимаю фрезой, ограничивая контуры шаблоном (разный диаметр, разная глубина)

Единственное чем то сгладить переходы и срез фанеры (ее слои) затем сделать невидимым.

Да, именно так. Такая сидушка, как я догадываюсь, для венского стула?

HotSummer написал :

Да, именно так. Такая сидушка, как я догадываюсь, для венского стула?

ALARMus написал :

к чему его причислить.

Может будет интересен другой опыт: » >

Фанеру как заглушку во фланец и водой давить потихоньку из под крана.

Вот это, наверное, «стул кухонный С-1 (СК 330)»

HotSummer написал :

Вот это, наверное, «стул кухонный С-1 (СК 330)»

Тонтет был весьма крут! У него на пике производства мебели, исчислялась выпущенная продукция не в штуках,а в тоннах..Это самый успешный бизнес проект в истории мебели!Неубиваемость Тонетовской мебели просто фантастическая!.Посему последний раз лет 8-9 лет назад за кресло качалку от Тонета просили всего что то около 300$.

Ух время летит, а я так и не сделал седушку стула, но вот снова вернулся к этому.

Возник вопрос с реализайцией конкретного способа.

1) как именно намочить фанеру (под душем облить, кистью мокрой мазать, набрызгать из распылителя,паром над чайником. )

2) что бы такое круглое\округлое. взять чем делать вмятину

размер старого углубления примерно таков: диаметр примерно 17,5 см, а углубление(максимальное по центру) на 8-9 мм.

т.е. полуметровый радиус

ALARMus написал :

Ух время летит, а я так и не сделал седушку стула, но вот снова вернулся к этому.

Возник вопрос с реализайцией конкретного способа.

1) как именно намочить фанеру (под душем облить, кистью мокрой мазать, набрызгать из распылителя,паром над чайником. )

2) что бы такое круглое\округлое. взять чем делать вмятину

размер старого углубления примерно таков: диаметр примерно 17,5 см, а углубление(максимальное по центру) на 8-9 мм.

Мастер в доме

Поиск по сайту

Делаем стул с гнутыми ножками

Как в домашних условиях сделать гнутые детали стула. Пришлось как то делать стул с гнутыми ножками и гнутой цельной проножкой. По конструкции этот стул напоминает известный венский стул. Если ножки такого вида еще можно выпилить из цельной доски, то П-образную проножку выпилить не получится. Поэтому было принято решение попробовать сделать клеенные детали. Все детали стула делал из березы.

Собственно говоря мне и раньше приходилось делать клеенные гнутые

детали мебели, но деталь проножки с углами 90* делал первый раз.

Сначала надо сделать шаблоны деталей, разумеется в натуральную

величину. Мне было проще, под рукой оказался старый советский стул,

сделанный как раз в этом стиле. С него я снял размеры проножки и задних ножек. Правда в процессе подготовки размеры и глубину дуги ножек пришлось корректировать, мне нужен был стул с другой по форме спинкой и сиденьем.

Сначала клеил ножки стула. Для этого сделал из доски 40 мм. две детали с выпиленными по дуге кромками. Думаю что они называются «пуансоны», хотя в этом не совсем уверен.

Перед началом работы детали пуансона надо точно подогнать по дуге.

Причем подгонка производится не друг к другу, а с учетом склеиваемой

детали. Я дуги размечал и выпиливал лобзиком, а затем пришкуривал

выступающие места.

Для склеивания проножек пуансоны выпилил из куска кухонной столешницы, просто оказалась под рукой. Сначала расчертил по шаблону, а затем аккуратно выпилил лобзиком, потом подгонял на шлифовальном барабане.

Готовые проножки стула.

После склеивания выстругивал кромки на фуганке и размечал по длине.

Задние ножки крепятся к сиденью стула на болты. На верхнем торце передних ножек сделан на токарке круглый шип. На обвязке сиденья соответственно высверлены гнезда для круглых шипов. На торцах проножки так же сделаны квадратные шипы, а в передних ножках гнезда. К задним ножкам проножка крепится саморезами.

Сверху на сиденье вырезается фанера, на нее поролон и все обтягивается

материалом. Мягкая спинка сделана в виде рамки, обитой с обеих сторон

тонкой, 3 мм. фанерой. Крепится мягкая деталь внутрь рамки самой спинки. Сверху на четырех шкантах, а снизу прикручивается саморезами сквозь нижнюю перемычку спинки стула. Вообщем то делать такие стулья можно не только на мебельных фабриках. Да и различные гнутые детали используются не только для изготовления стульев.

Ремонт и усиление стула. Часть 4: усиление каркаса стула

Наступает четвертая часть мастер-класса. Она будет посвящена усилению каркаса стула.

Для усиления каркаса стула существует много методов. Но, применительно к нашему конкретному случаю, можно осуществить только усиление четырех сопряжений царг с ножками стула. Остановимся на этом приеме.

В нашем стуле есть элементы усиления — это четыре распорки, вклеенные в царги с обратной стороны сидения.

Но, на мой взгляд, да и, как видно из практики эксплуатации стульев, одних этих распорок, чтобы обеспечить достаточную крепость каркаса стула, мало. Поэтому произведем усиление этих узлов.

Так как боковые царги имеют угловой наклон по отношению к задней спинке и, как следствие, к боковой поверхности квадратной ножки, я решил для некоторого упрощения процесса усиления, сделать его в два этапа.

В начале вырезать и подогнать к царгам неширокие досочки.

Затем подогнать под них угловые бруски так, чтобы они подошли по форме к краям распорок.

Теперь я произвел первое склеивание, приклеив в начале, с помощью струбцин, к внутренним поверхностям царг подогнанные брусочки.

Пока высыхает клей, я продолжил подготовительную работу перед вторым склеиванием. Чтобы усиление было очень крепким, я решил помимо склеивания еще взять подогнанные мною уголки на шурупы, которые будут вкручены в ножки стула. Для этого необходимо высверлить в уголках, прямо перпендикулярно внутренней грани ножки стула, отверстия (по биссектрисе тупого угла уголков).

А чтобы головка шурупа спряталась и на задних двух уголках, этим же сверлом высверлил небольшое углубление и в них.

Теперь, подготовленные таким образом уголки, можно приклеить на предназначенное им место. Но, чтобы склеивание было очень прочным и не допускалось при работе со струбциной повреждение ножек стула, на наружную поверхность ножки пришлось так же изготовить специальную подкладку.

Намазываем боковые грани и ту часть уголка, которая ложится на распорку, клеим и производим склеивание.

После высыхания клея

И закрутить туда наши шурупы.

В принципе, можно делать усиление без предварительного приклеивания малых досочек, но, на мой взгляд, подгонка укрепляющих уголков, если так можно выразиться, в «целом» виде, с изготовлением шаблонов для всех четырех заготовок, займет не меньше времени, но даст больше отходов при работе, т.к. в подгонке приходится «ловить» углы с большой точностью. Изготовление шаблонов придется делать на каждый стул и узел усиления индивидуально, т.к. несмотря на то, что стулья произведены в фабричных условиях, разброс в размерах тех или иных деталей достаточно приличный.

Для завершения работ по ремонту, осталось нам сделать обивку стула, но об этом в следующей части мастер-класса.