Как сделать канавки на валу

ВЫСОКИЕ ТЕХНОЛОГИИ

Точение канавок

Наиболее прогрессивна обработка канавки за одно врезание инструмента, но если глубина больше ширины канавки, то обработку канавки необходимо проводить за несколько проходов.

Помним и применяем:

1. При необходимости получения точной канавки с низкой шероховатостью за одно врезание необходимо применить пластины с боковыми зачистными кромками. Wiper пластины.

Черновая обработка канавок

2. Одним из способов обработки широких канавок — это точение в разгонку с плавным врезанием под углом. Плавное врезание под углом обеспечивает небольшие радиальные силы резания и снижает вибрации. Обеспечивается хорошее стружкообразование и отсутствие проточин. Используются круглые пластины, возможно назначать большие подачи. Но в случае точения в разгонку увеличивается количество проходов в два раза.

Чистовая обработка канавок

7. Чтобы не возникало затирания и вибраций, а также отжима инструмента оставляем припуск под чистовую обработку в пределах 0,5…1 мм. Т.е. глубина резания должна быть больше, чем радиус при вершине пластины.

8. Стратегия чистовой обработки канавок показана на рисунке ниже.

Обработка внутренних канавок

9. Большинство методов для наружных канавок применимы и для внутренних.

10. Использование СОЖ желательно под давлением.

11. Обработка внутренних канавок выполняется методом радиального врезания, а широких канавок методами многопроходного радиального врезания, а также плунжерного точения. Данные методы уже были рассмотрены выше.

12. Обработку широких внутренних канавок лучше использовать точение в разгонку. Но необходимо учитывать сход стружки, поэтому проходы программировать в направлении выхода из отверстия.

13. Используем острую геометрию пластины.

14. Выбираем самый минимальный вылет резца. Вылет инструмента не должен превышать 3D для стальных оправок, 5D для цельных твердосплавных оправок или антивибрационных оправок и 7D для антивибрационных твердосплавных оправок. Иначе возможны вибрации и поломка инструмента. Для снижения вибрация берем острые пластины с положительной геометрией и адекватные режимы резания.

15. Выбираем максимальный диаметр оправки для обеспечения максимальной жесткости и стабильности обработки, но при этом надо учитывать возможность выхода стружки.

16. Совсем в нежестких условиях берем минимальную ширину пластины и минимальный радиус при вершине. Потом обязательно проводим чистовой проход.

17. Для обеспечения хорошей эвакуации стружки строим обработку таким образом, чтобы проходы были от дна отверстия к его входу. Так как стружка сходит в направлении движения резца.

Обработка торцевых канавок

18. Используем СОЖ, точно направленную в зону резания для вымывания стружки и не застревания ее в канавке. Еще лучше использовать СОЖ под давлением вплоть до 80 бар для более лучшего стружкодробления, эвакуации стружки, а также для повышения стойкости инструмента.

19. Выбираем инструмент, позволяющий обрабатывать максимально больший диаметр на первом врезании, но подходящий для обрабатываемой торцевой канавки. Он менее изогнут и более жесткий.

20. Стратегия черновой обработки торцевых канавок показана на рисунке ниже. Проход 1 осуществляется на максимальном диаметре, при этом наблюдается стружконавивание. На проходах 2 и 3 пластины снимают 50…80% ширины пластины, при этом наблюдается стружкодробление, здесь уже возможно увеличить подачу. Затем требуется чистовой проход.

Как дома проточить шпоночный паз шкива

Купил китайский двигатель для Крота, а у него вал оказался диаметром 20 мм (более распространены на 19 мм).

Долго искал шкив, но нашел только для 19 мм. Отверстие-то мне развернули на 20 мм, но при этом, естественно, паз под шпонку стал мельче.

Есть идея набрать пакет из пилок по металлу, стянуть покрепче, т.е. сделать что-то похожее на грубый напильник.

Если стачивать шпонку, увеличится риск ее среза.

СНЕГ ИДЕТ написал :

Бормашинкой можно такое сделать или болгарией, если «обмылок» диска поставить.

Шарошку наверное по ширине отверстия брать (кстати сколько там? Около 1 см?), но сперва может электролобзиком пропилить края, а выступ потом снимать потихоньку?

Паз шириной 5 мм.

Пилку лобзика вряд ли получится равномерно прижать по всей длине паза, хотя как вариант можно на чем-нибудь попробовать.

Пилку по нержавейке неплохо бы, у шкива хороший металл должен быть.

Пакет из пилок по металлу примерной толщины (можно немножко уже) продеваете сквозь отверстие в шкиве зубчиками к пазу, ну и по-науке, от себя и натягиваете на станок. Пропиливаете паз на нужную глубину, в тиски зажав шкив. Мелкие недоаботки поправляете надфилем. Достаточно быстро получается.

Выпускал Бош рашпиль и напильник для лобзика. Напильник (2608609030). Можно попробовать что-то подобное изобразить.

Как все относительно, для меня проще вклеить вал, чем углублять паз.

Чтобы прилегание шпонки было полное можно использовать наполненый эпоксид, хотя бы бытовую «Холодную сварку».

Обезжирить все детали соединения, подогреть градусов до 40°С, смочить эпоксидом все поверхности, заполнить пазы и смонтировать.

Наполненный эпоксид использовать

Loctite 3471, 3478

Или «Холодную сварку»

У нее прочность слабая, но достаточна чтобы распределить нагрузку по всей поверхности.

Вообщем сегодня дома паз пропилил пакетом пилок. Пилки надо жестко фиксировать между собой, иначе получаются борозды. Подправил надфилем.

Завтра в гараже предварительно прикину на двигателе свои результаты.

Окончательно крепить буду по теплу.

Паз уже сделан и выровнен, люфт минимальный (можно и так все оставить).

Как вы себе представляете гравировальным резцом выполнить паз шириной 5 мм., глубиной 2,3 и длиной 60 мм в отверстии ∅20, соблюдая допуски на геометрию?

Эпоксид прекрасно работает на передачу крутящего момента если речь идет о вклеивании вала во втулку с гарантированным зазором под полимер и соблюдением соосности.

Предварительно делается расчет по усилию сдвига, для Loctite 3478 это 37,9 Н/мм2

В данном случае речь иден не о замене шпонки эпоксидом а о заполнении эпоксидом зазоров между шпонкой и шпоночным пазом.

Тем самым устраняем зазоры, распределем нагрузку на 100% площади и увеличиваем предельное усилие на смятие шпонки, устраняем фреттинг-коррозию.

Вытачивание канавок в отверстиях

Внутренние канавки отверстий обрабатываются с помощью специальных прорезных канавочных резцов. При этом форма кромки инструмента должна точно соответствовать профилю, который задан для канавки.

Геометрия, которая предусмотрена для рабочих частей прорезных резцов, необходимых для прямоугольных внутренних канавок, точно такая же, как и у прорезных наружных резцов.

Внутренние канавки обычно вытачивают только после того, как будет произведена предварительная, а затем и окончательная технологическая обработка самих отверстий.

В ходе обработки внутренних канавок врезание резца обеспечивается поперечной подачей, которая производится благодаря самой конструкции станка или с помощью приспособления, которое устанавливают специально для этой цели.

Внутренние канавки намного сложнее вытачивать, чем наружные. Дело в том, что в процессе обработки их довольно плохо видно, а также прорезные канавочные резцы, которые используют для этой цели, обычно имеют небольшую жесткость по отношению к другим режущим инструментам. Как правило, резец стараются выбрать из расчета, чтобы его головка имела длину на 2–3 мм больше, чем глубина у канавки, которая планируется для обработки.

В виду того, что при вытачивании подобных канавок токарь часто вообще не видит обрабатываемую зону, важно внимательно следить за всеми перемещениями инструмента.

Все рабочие движения координируются только по лимбам, с помощью которых осуществляется контроль над поперечными и продольными подачами. Хорошим подспорьем здесь будет использование специальных упоров обеспечивающих жесткую фиксацию координат, до которых осуществляется перемещение.

Если растачивается выточка, у которой ширина значительно больше режущей кромки инструмента, то после поперечного хода, когда происходит врезание инструмента до определённой величины, задаётся продольная подача на заданное расстояние.

Ширину канавки в отверстии, которая получается в результате технологических движений, и расстояние от канавки до торца заготовки обычно контролируют с помощью специального шаблона и штангенциркуля.

Канавки, растачиваемые в отверстиях, как правило, предназначаются для того, чтобы в частности имелась возможность разделения поверхностей с разными по характеристике параметрами обработки. Также канавки используют для того, чтобы режущий инструмент имел технологический выход при изготовлении детали, или для того, чтобы обеспечить условия для эксплуатации и сборки изделий.

Канавки предусматривают так же для того, чтобы распределять, подводить и удерживать смазку. Часть канавок предназначаются для того, чтобы фиксировать уплотнения разнообразной формы.

Для канавок можно использовать разную траекторию, самая распространённая из которых является кольцевая, а так же винтовая используемая для масел.

Независимо от того где будет выполнена канавка на наружной поверхности или на внутренней поверхности, цилиндрической или конической формы, называться она будет неизменно – «проточка».

Канавки очень часто используются для установки стопорных колец, с помощью которых осуществляется фиксация подшипников и других деталей, находящихся на валах или в отверстиях.

Стопорные кольца являются разрезными пружинными кольцами, которые заводятся с радиальным натягом в канавку, проточенную на валу или внутри отверстия и удерживаются в них с помощью сил упругости.

Стопорные кольца обычно используют для монтажа, при этом надо отметить, что они занимают очень мало места. Преимущество данных упругих фиксирующих элементов также заключается в том, что на валах или в отверстиях нет необходимости делать уступы, резьбы или другие вспомогательные удерживающие элементы, а достаточно сделать одну или две проточки для вставки колец.

Например, чтобы зафиксировать подшипники в отверстиях можно прибегнуть к использованию всё тех же стопорных колец. В частности если взять толстостенную трубу, для минимизации затрат на обработку, проточить её по верху и внутреннему отверстию с двух сторон под подшипники при этом сделав канавки для колец, то получится деталь «ролик», обычно используемый для конвейеров.

Нарезка шлицов на валах, полуосях, болтах, в отверстиях

Шлицевое соединение используется для передачи вращательного движения между валами и втулками. В отличие от шпоночного соединения оно обеспечивает лучшее центрирование деталей. При этом нагрузка на некоторые элементы значительно ниже, а прочность при динамических и переменных нагрузках существенно выше. Такой тип соединения представляет из себя зубья определенной длины, соединенные в одно целое с телом вращения.

Существует три типа шлицевых соединений:

Нарезка шлицов в машиностроительной отрасли выполняется преимущественно на фрезерном оборудовании, к которому предъявляются особые требования по точности.

Методы нарезки шлицов

Перед тем как нарезать шлицы на валу необходимо выбрать способ центрирования сопряженных деталей. Зубчатое колесо или втулку центрируют следующим образом:

Первый способ применим в неподвижных соединениях, которые не требуют повышенной твердости. Центрирование по внутреннему диаметру применимо к деталям, подвергшимся закалке, а по боковым сторонам при реверсивном движении вала и больших крутящих моментах.

Нарезание шлицов проходит в несколько этапов, включающих черновой и чистовой виды обработки, фрезерование пазов канавок, снятие заусенцев, шлифование и термическую обработку.

В зависимости от диаметра вала фрезерование шлицев выполняется за один или два прохода. Черновое фрезерование шлицев на валах может осуществляться дисковыми фрезами, а чистовое специальной червячной фрезой, которая обеспечивает наибольшую точность.

Строгают такие сложные элементы шпинделя как правило на специальных строгальных полуавтоматах, когда есть расстояние для выхода резца и в сквозных отверстиях. Одновременно происходит нарезка всех пазов несколькими резцами. Заготовка крепится вертикально и совершаются возвратно-поступательные движения. После каждого хода выполняется установленное движение подачи. Строгание применяется в массовом производстве и дает высокое качество обработки с шероховатостью до 0,8 мкм.

Нарезка внутреннего шлица лучше всего выполняется на протяжном оборудовании. Каждый паз обрабатывается по очереди, но существуют протяжки для одновременной нарезки нескольких зубьев.

Высокоэффективным способом изготовления соединений такого типа является накатка. Она совершается на специальном оборудовании с использованием накатной головки, которая имеет вращающиеся ролики. С помощью этих роликов происходит выдавливание металла с поверхности заготовки и образуется шлицевой паз. Данный метод позволяет нарезать до 18 зубьев одновременно и используется в крупных производствах.

Выбор оборудования и инструмента

Нарезка выполняется на станках:

Затем детали подвергают шлифовке на шлифовальных станках.

В мелкосерийном и единичном производстве очень часто нарезание шлицев осуществляется на шлицефрезерном или зубофрезерном оборудовании с использованием червячной фрезы и метода обкатки. Использование такого инструмента эффективно как для прямобочных, так и для эвольвентных шлицев.

Горизонтально-фрезерный станок для нарезания шлицев используется в паре с фасонной дисковой фрезой. Для одновременной нарезки нескольких пазов используют делительную головку. Стоит отметить, что для изготовления шлицов такой способ используют крайне редко из-за неточностей по шагу и ширине. Целесообразно будет провести на горизонтально-фрезерном станке с дисковой фрезой черновую обработку детали, оставив припуск на чистовую обработку и шлифовку. Чистовую обработку пазов проводят специальными торцевыми фрезами, а для треугольного шлицевого соединения применяют треугольные фрезы.

Зубодолбежный шлицевой станок применяется в том случае, когда нет места для выхода фрезы.

Используется метод обкатки с применением долбяка. За высокое качество, получаемых поверхностей зубодолбежное оборудование используются в массовом производстве.

Помимо долбежных станков, широкое распространение в массовом и крупносерийном производстве шлицевых соединений получили строгальные и протяжные станки. Такое оборудование в несколько раз эффективнее и производительнее фрезерных станков. Нарезка строганием осуществляется с применением набора резцов, количество и размеры которых зависят от числа зубьев, ширины и глубины пазов соединения. При протягивании используют инструмент под названием протяжка. Этот инструмент имеет несколько режущих зубьев разной высоты, которые при поступательном движении срезать часть металла с заготовки.

Для изготовления эвольвентных соединений применяют холодную накатку с использованием специальных роликовых головок. Таким инструментом изготавливают изделия с большим количеством зубьев. По своей эффективности метод холодной накатки выше фрезерования в 10 раз.

После нарезки зубьев и термической обработки, все изделия подвергают шлифовке. Это позволяет добиться требуемой шероховатости и избежать зацепления сопрягаемых деталей в работе. Для шлифования используют следующий инструмент:

Для шлифования внутренних поверхностей в некоторых случаях применяют оправку.

Нарезка шлицов в домашних условиях

Выполнить нарезание пазов на валу в домашних условиях затруднительно, так как такой технологический процесс требует использования станков с высокой точностью. Тем не менее в сети часто встречается вопрос как нарезать шлицы болгаркой на валу или сорвана шляпка болтов. Такие операции вполне по силам выполнить самостоятельно с использованием минимума инструмента и навыков. В тех случаях, когда требуется нарезка шлицов на полуоси автомобиля, необходимо закрепить изделие в тисках, разметить места будущих пазов и произвести нарезку с помощью болгарки. Восстановление шлицевого соединения привода таким методом не рекомендуется, по причине возникновения люфта между сопряженными деталями. Но если нет другого способа совершить ремонт, следует удерживать болгарку в неподвижном состоянии, чтобы не повредить пазы.

Часто встречается вопрос как сделать длинный шлицевой вал. В первую очередь необходимо подобрать вал с уже имеющимся шлицевым соединением и заготовку, на котором будет выполняться резка пазов. Затем необходимо наварить торец одного вала к другому. Получившуюся заготовку закрепляют в патроне фрезерного, долбежного, строгального или протяжного станков и выполняют нарезку.

Выход режущего инструмента

Обработка напроход не всегда осуществима по конструктивным условиям. В таких случаях необходимо предусмотреть перебег режущего инструмента относительно обрабатываемой поверхности на расстояние, достаточное для получения заданной шероховатости и точности.

При точной обработке ступенчатых цилиндрических поверхностей выход инструмента обеспечивают введением на участках сопряжения канавок глубиной несколько десятых миллиметра.

Если точной обработке подвергается только цилиндрическая поверхность, то применяют цилиндрические выточки (рис. 508, а). При точной обработке торцовых поверхностей вводят торцовые выточки (вид б). При одновременной точной обработке цилиндра и примыкающего к нему торца проделывают диагональные канавки (вид в). Формы канавок для выхода шлифовального круга приведены на видах г (шлифование по цилиндру), д (шлифование по торцу) и е (шлифование по цилиндру и торцу).

Размеры канавок в зависимости от диаметра d0 цилиндра указаны ниже (мм):

На рис. 509 приведены формы сопряжения поверхностей типовых машиностроительных деталей.

Участки ступенчатого вала (вид 1), близкие к сопряжению цилиндрической поверхности с торцом заплечика, невозможно чисто обработать. Целесообразно ввести на участке сопряжения канавку для выходи инструмента (вид 2). Этот способ не рекомендуется для высоконагруженных деталей, так как выточки являются концентраторами напряжений. В таких случаях следует выполнять сопряжение с галтелью (вид 3), обрабатываемой при точении гантельным резцом, а при шлифовании — галтельным шлифовальным кругом.

Для получения точных внутренних поверхностей (вид 4) необходимо вводить поднутряющие канавки (вид 5) или лучше обеспечивать обработку напроход (вид 6).

Конструкции с выводом резьбы на ступенчатый торец (виды 7, 13) практически невыполнимы. Резьбу следует заканчивать на расстоянии l≥4Р от торца (виды 8, 14), где Р — шаг резьбы, или отделять от смежных поверхностей канавкой (виды 9, 15) диаметром для наружных резьб d1≤d–1,5Р, для внутренних резьб d2>d+0,25Р, где d — номинальный диаметр резьбы, мм.

Ширину канавок при нарезании наружной резьбы резцами и лерками делают в среднем b = 2Р; при нарезании внутренних резьб резцами h = ЗР. То же правило целесообразно соблюдать для гладких валов (виды 10, 11) и отверстий (16, 17).

Еще лучше смежные с резьбой поверхности располагать ниже (виды 12, 18), обеспечивая обработку напроход. Диаметры d1, d2 таких поверхностей определяют из приведенных ранее соотношений.

Для обработки продольных пазов в отверстиях необходимо обеспечить выход долбяка, например, в поперечное сверление (вид 20) или в кольцевую канавку (вид 20) радиусом

где h — расстояние днища паза от центра; с — ширина паза). Наиболее целесообразно, чтобы смежная поверхность была расположена ниже впадины паза (вид 21).

Конструкция глухого отверстия со шлицами, обрабатываемыми прошиванием (вид 22), ошибочна: ширина b канавки за шлицами недостаточна для выхода прошивки. В конструкции 23 длина шлицев уменьшена; ширина b1 полости увеличена. Понижение смежной поверхности (вид 24) позволяет более производительно и точно обрабатывать шлицы протягиванием.

На видах 25, 28, 31 показаны нетехнологичные формы конических поверхностей, не обеспечивающие перебега и врезания инструмента. Правильные конструкции приведены на видах 26, 27, 29, 30, 32, 33. На видах 34, 35 изображено нецелесообразное, а на виде 36 целесообразное выполнение сферических поверхностей.

Рассмотрим примеры неправильной и правильной конструкций типовых машиностроительных узлов и деталей.

В конструкции шлицевого вала с прямобочными шлицами (рис. 510, 1) прошлифовать рабочие грани и центрирующие поверхности вала невозможно. Для выхода шлифовального круга необходимо понизить поверхности вала у оснований шлицев (вид 2) или предусмотреть канавки (вид 3).

На видах 4, 5 изображены соответственно неправильные и правильные конструкции призматической направляющей, на видах 6, 7 — измерительной скобы.

Для облегчения обработки внутренней полости шарикового подпятника (вид 8) необходимо сделать канавку у основания полости (вид 9) или применить составные конструкции 10, 11.

В колесе свободного хода (вид 12) спиральные рабочие поверхности зубьев (обрабатываемые обычно на затыловочных шлифовальных станках) следует снабдить канавками для выхода шлифовального камня (вид 13).

В прорезной втулке (вид 14) прорези отфрезеровать невозможно, так как фреза упирается в стенку втулки. Заменив три прорези четырьмя (вид 15), можно профрезеровать прорези напроход.

Обработать торцовый паз в валу (вид 16) очень трудно. Если дать выход режущему инструменту в поперечное сверление у основания паза (вид 17), то появляется возможность просверлить вал по краям паза (штриховые линии) и удалить перемычку между отверстиями строганием. Еще проще обработка при составной конструкции с напрессовкой бандажа на прорезную часть вала (вид 18).

Торцовые пазы на валу (вид 19) можно выполнить только высадкой. Отделение пазов от цилиндрической поверхности вала кольцевой канавкой (вид 20) позволяет обработать пазы строганием. В составной конструкции (вид 21) возможна более точная и производительная обработка пазов фрезерованием напроход.

В чашечной детали (вид 22) прошлифовать цапфу вала можно только дорогим и малопроизводительным способом — с помощью чашечного круга, эксцентрично установленного по отношению к валу (вид 25). Для обеспечения цилиндрического шлифования цапфу следует выпустить из чашечки на расстояние s, достаточное для выхода круга (вид 24).

В чашечной детали (вид 25) шлифованию внутренней поверхности препятствует выступающий торец ступицы. Неправильна и конструкция 26, где конец шлифуемой поверхности совпадает с торцом ступицы: на крайних участках поверхности, шлифуемых кромкой круга, образуется заусенец.

В правильной конструкции 27 торец ступицы смешен относительно шлифуемой поверхности на величину s, обеспечивающую необходимую шероховатость поверхности.

В блоке зубчатых колес (вид 28) для нарезания зубьев шестерни нужно предусмотреть расстояние а (вид 29), достаточное для выхода долбяка (вид 30). Минимальная величина а (мм) в зависимости от модуля m зуба приведена ниже.

При нарезании зубьев червячной фрезой требуются значительно большие расстояния, определяемые диаметром фрезы (вид 31) и углом (в плане) ее установки относительно оси блока. При необходимости близкого расположения венцов и этих случаях следует применять составные конструкции (вид 32).

Для того чтобы при обработке шлицев методом обкатывания червячная фреза не врезалась в упорный буртик вала (вид 33), буртик должен быть удален на расстояние l (вид 34):

где Н и H1 — высота шлицев и буртика фланца, Rфр — радиус фрезы. Наиболее целесообразно обеспечить обработку шлицев напроход, создав упор, например, с помощью кольцевого стопора (вид 35).

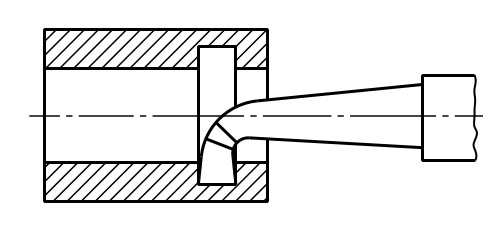

На виде 36 показан конический клапан с направляющим хвостовиком. Фаска клапана и центрирующие поверхности хвостовика шлифуются за одну операцию профильным кругом.

При такой конструкции обеспечить необходимую шероховатость поверхности участка сопряжения фаски с хвостовиком невозможно. Неверна и конструкция 37 с выточкой, так как диаметр d хвостовика равен малому диаметру фаски, вследствие чего возможно образование заусенца на фаске.

В правильной конструкции диаметр d хвостовика меньше малого диаметра фаски, что обеспечивает перекрытие шлифуемых поверхностей хвостовика и фаски абразивным кругом.