Как сделать карбоновый шлем

Делаем свой мотошлем уникальным

Несмотря на то, что современные производители экипировки уделяют огромное внимание не просто техническим характеристикам, но и стилизации конечной модели, многие пилоты переделывают свои шлема. Кто-то ищет мастера, кто-то заказывает эксклюзивные пленки для оклейки или гоняется за редкими моделями из узких линеек, чтобы только истинные фанаты марки могли восхититься уникальности полученного шлема.

Основная масса мотоциклистов опирается в покупке экипировки на соотношение цена-качество, не забывая о сочетании покупки с общим видом.

Этапы работы:

Разбор шлема под покраску полезен возможностью стирки подкладки, проверки состояния механизмов крепления визора и «щеки», вентиляционных отверстий. Механизмы демонтируются, заменяются устаревшие детали. Технические отверстия закрываются малярной лентой.

Если вы не хотите или не можете разобрать шлем, то подкладку стоит закрыть бумагой или пакетами, обклеить малярной лентой, чтобы на подкладку не попали пыль, опыл грунта, краски, лака. Хотя работа со шлемом идеальный повод постирать подкладку.

В матировании легки интегралы, кроссовые и шлема-каски. Все, где минимальный набор подвижных частей не создаст особых проблем.

Так, при покраске модуляра, если его не разбирать, вы рискуете загрязнением механизмов. После окраски в момент разработки той же «щеки» можно получить царапины или даже оторвавшиеся кусочки краски в случае, когда вы не заметили, как лакокрасочный слой объединился на стыке. Некоторые мелочи могут остаться неокрашенными вовсе.

В работе со шлемом не забывайте об адгезии. ABSпластик или карбон обычный грунт без первоначальной обработки не примут.

На шлемах очень оригинально смотрятся рисунки аэрографии, pinstriping. В последнее время стало популярно стилизовать шлема дополнительными элементами: «кошачьими ушками», «косичками», «хвостиками», «ирокезами».

Есть любопытные проекты, по которым фанаты создают из шлема целые пародии на «чужого», «хищника» и других персонажей. Делается это с помощью шпаклевок, стекловолокна, огромного терпения и при условии растущих рук из плечевого пояса, а не из тазобедренной кости. Плетутся шнурки и всяческие дреды, наводящие эпатажный образ. Да, подобные приспособления обеспечивают максимум внимания, но в пути становятся помехой. Потоки ветра нещадно треплют розовые косы, отрывают их и дарят едущим следом пилотам. Они почему-то не всегда в восторге от таких сувениров. В любом случае, подобные примочки скорее блажь, яркое дополнение к образу внутри городского движения.

Рисунок на мотоцикле и шлеме это ассоциативный ряд пилота, подсказка, каким он видит себя за рулем.

Для приверженцев определенной марки, шлем может выражать преданность к ней, например, шлема BMW.

Отсюда такой повышенный интерес к тюнингу этого вида экипировки.

Когда вы работаете с покраской самостоятельно, важно учитывать коварность округлой формы. Многие новички допускают ошибки в избытке материала грунта, краски или лака, из-за чего получаются обширные подтеки. Обидная ошибка, когда вы долго прорабатывали общий вид и делали сложный многослойный рисунок.

Наличие среди материалов аэрографа или тонкой кисточки, которая не вохрится во все стороны после первого мазка, однозначно будет бонусом в работе над созданием оригинального образа. Дополнение прорисовками из светоотдающих красок приятно удивит окружающих неожиданными эффектами. На фотографии выше мастер использовал такие краски, что живо вписалось в концепцию задуманного рисунка.

И да, прежде чем красить что-либо, потратьте полчасика на эскиз. Даже если вы не мега художник, а просто хотите сделать пару полосок разного цвета, нарисуйте это, что бы понимать, как ваша идея выглядит, обретя физическую форму, а не воображаемую, в которой обычно все слишком идеально. На листе, созданная расцветка может не понравится вам, а это избавит от труда переделывать идею в процессе. Продуманная четкая идея всегда более успешна, чем труд по наитию.

Honda Civic «г у т а л и н» › Бортжурнал › По просьбам трудящихся! Карбон своими руками без особых проблем. Много буков 8)

В связи с тем, что много драйверов пишет в личку по поводу карбона, решил осилить написание данного поста.

И так все началось с того, что мне очень захотелось чего-нибудь закарбонить в своей тачке, и я начал долго и упорно набивая шишки воплощать эту затею в жизнь.

Сначала, как и множество самозакарбонвателей я купил погонный метр карбоновой ткани и сняв лючок бензобака со своего «сивика» решил отделать его карбоном и тут началось.

Первой проблемой стало выкладывание ткани, которая при натягивании изменяла рисунок, то есть квадратики становились не ровными, а что бы их выровнять приходилось двигать их пальцами, решение данной проблемы: предварительно обклеить ткань малярным скотчем и не отрывать до окончания работ.

Следующей преградой на пути к мечте стала смола, так как покупать американскую смолу я счел не целесообразным, пришлось подбирать достойный вариант от Российского производителя. И вариант был найден, им оказалась очень жидкая двух компонентная оптическая смола. Ее преимущество состоит в том, что воздух из нее выходит практически полностью уже при простом нагревании по средствам установки стаканчика на батарею в квартире при этом смола долго остается жидкой, что позволяет ей хорошо пропитать материал.

И вот настал момент, когда лючок был, обтянут тканью, и я начал поливать эту конструкцию смолой. Вылив на все это примерно 30 граммов смолы, я с досадой обнаружил, что большая ее часть стекла на заблаговременно подложенный снизу журнал «Топ гир». Так, что советую смолы брать столько, чтобы пролить ткань и не более того, а иначе выльете всю смолу в пустую.

И так поняв, что смола у меня стекла и благополучно закончилась, я оставил все сохнуть до утра и пошел спать. Утром я обнаружил, что смола уже не течет, но еще и не застыла, расстроенный положил крышку на место и отправился на работу. Придя вечером, я обнаружил, что смола высохла и превратилась в очень жесткий полностью прозрачный материал, в который была заключена карбоновая ткань единственное, чем я был раздосадован это бугристость получившегося покрытия. Взяв в руки шкурку начал шкурить поверхность шкурил, шкурил и дошкурил прям до ткани блин.( Вся фигня в том, если пошкурить ткань на ней остаются светлые пятна. Короче все пришлось переделывать. В итоге; учитывая ошибки прошлого, все было переделано и в принципе получилось хорошо, но нам, то надо идеально. И тут я вспомнил про передачу всем известного научного телеканала, в котором рассказывалось про создание корабельных мачт из карбона. И тут я вспомнил о карбоновом препреге с помощью которого можно создать еще более идеальную поверхность.

Шлем из карбона своими руками. Попытка #1

KOMMENTARE • 20

По моему шлем все равно получился неплохим

Спасибо. Я его потом доделал, в результате на что то похоже. Есть ещё видео про этот шлем на канале, там в конце доделывал

а пропитанную углет ткань не лучше было использовать?!

А заполировать? 120, 220, 300, 400 с водой, 600 с водой, 800 с водой, 1000 с водой, войлок + диалюкс и сверху лакирнуть. Должно заиграть. Поверхность, вроде, хорошая получилась

@INT craft Я видел таймлапс. Ты зря. У тебя получился офигительный шлемак. Особенно, если, по итогу, он еще и легче оригинального будет. Посмотри здесь declips.net/video/du6EcHbFd2k/video.html. У тебя не хуже

Всеравно класс. Такая сложность формы,а ты говориш хреново.

Хреновый результат на фоне сложной формы это все равно хреновый результат) Хотя это менее обидно, чем сделать хреновую пластинку) Есть видео еще про один шлем, он вышел тоже далеко не идеально, но получше

@INT craft смысл объяснять, если уже не понятно! любой ингредиент содержит в себе газ! даже в металлах есть молекулы.

А зачем она нужна? Не в смысле что такое дегазация, а на каком этапе ее тут нужно было добавить по вашему мнению

Данный эффект получился от того, что не дал застыть смоле. И разделитель поменяй. Смола оч хрупкая и 100% следы карбона в смоле остались на матрице

С разделителем у меня вообще геморрой был очень долго. Я уж и воск дорогой пробовал и Loctite, что то все не разделялось нифига. Сейчас тьфу тьфу тьфу вроде подобрал нормальную комбинацию, воск + жидкий воск, последние несколько деталей снимаются без проблем.

подскажите а как по жёсткости вышло? говорят что карбон прочнее стали.

Конкретно этот шлем получился достаточно мягким. Не помню, сколько слоев я сделал 3 или 4, но из-за общего низкого качества жесткость получилась низкая. Но на канале еще есть видео про вратарский шлем, вот он вышел крепким. Там есть небольшое тестирование прочности, можете посмотреть, если интересно) А данный шлем я в итоге доделал буквально пару дней назад, не до идеала, но в какое-то более или менее нормальное состояние привел. После еще пары слоев эпоксидки стало сильно жестче

Какой пластилин используется?

@INT craft

Хорошо, спасибо

По-моему вот такой

beru.ru/product/plastilin-luch-skulpturnyi-liuks-telesnyi-300-g-23s1482-08/1778250556?show-uid=15910985093834116496906007&offerid=FCEx19Q3Ga141yBR1DjNWw

Но я уверен что подойдет любой скульптурный пластилин, я не выбирал конкретный

Этот гелькоут вроде как со смолой надо замешивать 50 на 50, тогда он не будет таким густым

Я стекло как часть матрицы использовал, там в видео есть. Я думаю и нормального нанесения воска хватило бы, просто я не ожидал такого поведения. Лучше это учесть лишний раз, что к воску нужно относиться ответственно при работе со сместью, а не как с чистым ГК я привык уже, что хоть мажь хоть не мажь)

@INT craft возможно стоит использовать разделительный спирт и воск совместно. Так иногда делают, недавно нашел в одном видео. (Спирт поверх воска)

@INT craft Обязательно изучу. Дело в том, что это способ для формования матрицы, на счет стекла не знал

По поводу смешивания замечание. С ЭД20 состав липнет намного сильнее, у меня к стеклу прилипло на котором даже немного воска было. Раньше этот ГК вообще ни к чему не прилипал, хоть с воском, хоть без. Можешь глянуть в последнем видео на канале

*ОТЛИЧНЫЙ ШЛЕМ ПОЖАРНИКА 🤣🤣🤣👍🏼*

Зашкурить, просмолить ещё разок сверху и потом лакировать. Будет самое то! Учитывая, что это шлем и он должен защищать голову, нужно было 2-3 слоя карбона дать, 1 слой можно и ручкой проломить.

Данный шлем изготовлен из 4 слоев 200 карбона, в видео это уточнялось. Естественно, 1 слой это слишком мало для шлема, да и вообще для чего-либо.

та ладно тобі, класно вийшло тимбільше як на перший раз. і головне шо міцний і робочий а вигляд то вже естетика. молодець!

Зачем сутки ждать для геля, там на отлип, часа за глаза

INT craft я брал гель он кистью наносился, особо не растекайся. Но я и работал с полиэфиркой

До сих пор понять не могу нравится мне или нет. Слишком густой. Особенно в холодное время вообще тяжело работать. Но отлипает очень хорошо, химически мало воздействует и слой толстый получается. Но купил 5кг, если не больше, так что пока с ним работаю)

INT craft странный конечно гк

Этот гк не сохнет за час на отлип. Часа 4 сохнет. Поэтому оставляю до следующего дня, в основном возможности прийти ровно через 4 часа нет, так как не нахожусь в мастерской и занимаюсь в свободные часы после работы/в выходные

как ловушка устроена?

Видео как делал ловушку есть на канале

Какую смолу использовал?

Etal-257 Carbon Light

Скидываю ссылку 👇🏻Этот парень тоже в своё время очень много пытался добиться успеха в этом деле. Выложил все попытки и самое главное неудачные и говорил причины неудач. Посмотри внимательно на его канале. Точно пригодиться 👍🏻

можно ссылочку, тоже буду заниматься данной темой

И мне ссылку пожалуста;)

Я в свое время очень много инструкций пересмотрел, сейчас если честно нет времени просто-напросто, я это видео с сентября монтировал из-за нехватки времени) В отпуск гляну, но если честно все каналы очень похожи, примерно одно и то же там рассказывают. Мне общение с, так сказать, коллегами, гораздо больше помогло в свое время)

1)Наоборот, смолу пускай из центра к краям.

2) Делай дегазацию

3) Далеко не каждая смола подойдёт для вакуумной ифузии! Эд 20 точно нет!

4) Накладывай не меньше 5 слоев специальной полированной пасты для матриц.

5) Температура компонентов,матрицы,смолы и в помещении должна быть около 23 ‘ С. Т.е всё должно быть хорошо отогрето в течении длительного времени!

6)Матрицу покрывать специальным матричным гелькоутом. И выждать хотя-бы неделю,чтобы она набрала хорошую прочность. Самом собой она должна отверждаться в тепле или даже некоторое время в автоклаве при повышенной температуре.

Вот тогда можно будет рассчитывать на норм результаты 👍🏻

Да ничего, помощь всегда приветствуется) Со съемом не понимаю почему проблемы, новый шлем тоже плохо снялся. Я уже и Loctite пробовал и воск самый лучший какой есть. Хрен его знает, еще один разделитель куплю сейчас, может с ним лучше будет

INT craft Здорово,что так уже много знаешь и разбираешься неплохо в процессе. Извини,конечно за поучения. Это от сильного желания помочь. Средства от снятия поверхностного натяжения с воска можно попробовать ещё.

Лучше всё делать строго по инструкциям для смолы,гелькоута,полировальным пастам, и купить все необходимые компоненты,(да это не дёшево),чем в самом начале выкинуть кучу времени,карбона на заведомо провальные затеи. Тем более,что это может отбить хорошее желание по работе с карбоном.

Удачи в карбонизации! ✊🏻

kak_eto_sdelano

kak_eto_sdelano

Как это сделано, как это работает, как это устроено

Самое познавательное сообщество Живого Журнала

Оригинал можно посмотреть здесь.

Был у одного нашего заказчика такой проект: сделать линейку техники с корпусами из углеродного волокна. Лёгкие, прочные, красивые — сплошные плюсы. Только цена кусается. Вот и командировали меня на разведку: узнать как бы сделать то же самое, но подешевле.

Честно говоря, я ни разу до этого не видел, как производятся подобные вещи, и даже не представлял себе всю технологию. Поэтому сразу и с удовольствием взялся за задачу.

Но оказалось, что попасть на завод не так просто. Два производителя под разными предлогами отказались встречаться на производстве и настойчиво звали к себе в офис. У третьего офис и производство были в одном здании, и я недолго думая поехал к нему.

Завод выглядит вполне прилично, меня проводят в переговорную-шоурум.

От разнообразия образцов разбегаются глаза: карбоновый велосипед, детали для авто и мототюнинга, всякие штуковины непонятного назначения.

Целиковый капот для BMW — мечта пацанов с раёна.

Иногда в карбоновую ткань вплетают цветные нити: красные или синие, выглядит очень необычно.

Детали, покрашенные целиком, сразу и не отличишь от обычных. Обычно спортсмены так делают: им нужен низкий вес, а не понты 🙂

И нечто, неизвестно для чего нужное.

Но главной целью моего визита, было вот это:

Чехол для iPad. Меня интересовал не сам чехол, конечно, а похожие на него штуки: детали для корпусов телефонов, ноутбуков, планшетов. Было важно разобраться в технологии произодства, понимать, как правильно их проектировать, чтобы это было максимально дешево и технологично. Поэтому после долгих переговоров и уговоров я всё-таки напросился на экскурсию по цеху.

Производство занимает один этаж здания, тут чисто, но довольно пустынно.

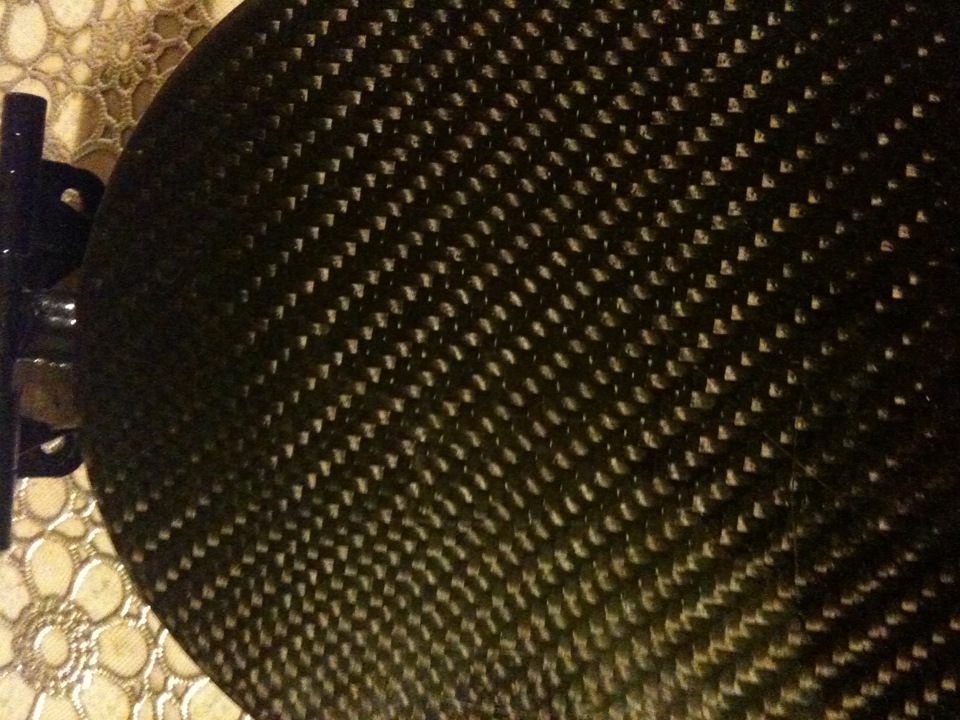

Карбоновое полотно с нанесенным клеящим слоем поступает в рулонах. Оно бывает разной толщины, с разным рисунком плетения. Хранится в специальных холодильниках.

Ткань нарезается на куски по выкройке, и наклеиваются в несколько слоёв на матрицу. Матрицы бывают лёгкими, из чего-то типа пластика и с увеличенным ресурсом, из алюминия.

Матрицы, идущие в работу раскладываются прямо на полу, каждая в своём секторе.

Сам процесс наклейки карбона был расположен за стеклянными дверьми, но мне наотрез отказались его показывать, мол страшная коммерческая тайна. Но я не думаю, что там есть что-то секретное, просто вырезают ножницами, и укладывают лоскутки в форму.

После этого каждую деталь упаковывают в вакуумные пакеты.

Откачивают из пакетов воздух и загружают в одну из двух печей, побольше или поменьше.

Готовые детали извлекают из матриц. Если деталь сложной формы, то и матрица для неё будет сложносоставной, из нескольких частей.

Контроль качества перед сдачей на склад.

Как вы догадываетесь, это не весь процесс. Теперь у деталей нужно обрезать края и покрасить их лаком. Но это делается на другой площадке, у субподрядчика. Предлагали поехать посмотреть, но я отказался — вот там уж точно ничего нового.

Ой, вом же наверное интересно узнать про цены? Так вот, карбоновый чехольчик на iPad стоит с завода 25 долларов. А велосипед — несколько тысяч. Улыбаться перестанешь, как говорит один мой знакомый. И вариантов снижения особо не видать, слишком мелкосерийное производство, слишком много ручного труда.

kak_eto_sdelano

kak_eto_sdelano