Как сделать клещи кузнечным способом

Клещи

Кузнечные клещи с волнистыми губками. Фото КовкаПРО

Кузнечные клещи являются инструментом для захвата поковок и относятся к вспомогательной группе. Ими извлекают нагретые в горне заготовки и удерживают их в процессе ковки под молотом на наковальне.

Другие инструменты кузнеца для ковки, применение, фото, самодельные

Клещи, называемые иногда щипцами, представляют собой две клещевины, соединяемые заклепкой, которая исполняет роль оси. У клещевины имеется основная, рабочая часть, которая называется губкой, средняя часть с отверстием для оси-заклепки и самая длинная часть – ручка.

Кузнечные продольно-поперечные клещи. Фото КовкаПРО

Инструменты по форме губок делятся на специальные, продольные и поперечные. Они служат кузнецу, как-бы продолжением руки, в связи, с чем должны быть удобными и легкими, рукоятки – пружинистыми, а губки плотно охватывать поковку.

Для более надежной фиксации поковки в процессе работы, рукоятки клещей стягиваются кольцом, называемым шпандырь. Кроме того, для того что бы инструмент удерживал поковку плотно, губки необходимо разогреть предварительно в горне, зажать ими поковку, после чего обжать губки ручником.

Кроме клещей для горячей ковки металла используются и другие инструменты, применяемые для осуществления определенных операций по обработке:

Кузнечный молоток со смещенным центром. Фото КовкаПРО

Кузнечные тиски. Фото КовкаПРО

Ручная кузнечная вилка. Фото КовкаПРО

Кузнечное зубило. Фото КовкаПРО

Ручная кузнечная гвоздильня. Фото КовкаПРО

Перечисленные инструменты и приспособления также достаточно просто сделать своими руками.

Как сделать, отковать, изготовить кованые клещи для кузницы и дома из полосы и других материалов, разными способами

Такая заготовка позволяет изготовить клещи длиной 500-600 мм. для работы с поковками небольшого веса и размера. Для изготовления более крупного или маленького инструмента заготовку необходимо брать соответствующего сечения.

Кузнечные клещи могут быть длиной 300-1500 мм. – это зависит от веса и размера поковки. Маленькая удерживается одной рукой коротенькими клещами, а поковка посолидней удерживается двумя руками, для чего необходимы длинные клещи.

Наглядный процесс изготовления кузнечных клещей представлен в видеообзорах, ссылки на которые даны ниже, они послужат уроками для новичков.

Кузнечные клещи из рессоры 8 мм

На рессоре прорисовывается конструкция клещей, заготовка закрепляется в тисках, лишние части удаляются болгарками с разным размером дисков. В результате резки получаются готовыми две клещевины одинаковой формы. Заготовка нагревается и место для губок расплющивается. В губках делается канавка для удобного захвата.

Небольшие кузнечные клещи из автомобильной пружины диаметром 12 мм со скругленными губками

От пружины отрезается болгаркой две части, они нагреваются в горне и выпрямляются. Кончик заготовки нагревается и расплющивается. Также расплющивается место под соединение клещевин. Производится вторая аналогичная по форме заготовка. Ручкам будущих клещевин придается форма квадрата посредством обработки кувалдой, лишняя.

Кузнечные клещи из круглой арматуры 12 мм: весь процесс изготовления инструмента по технологии горячей ковки

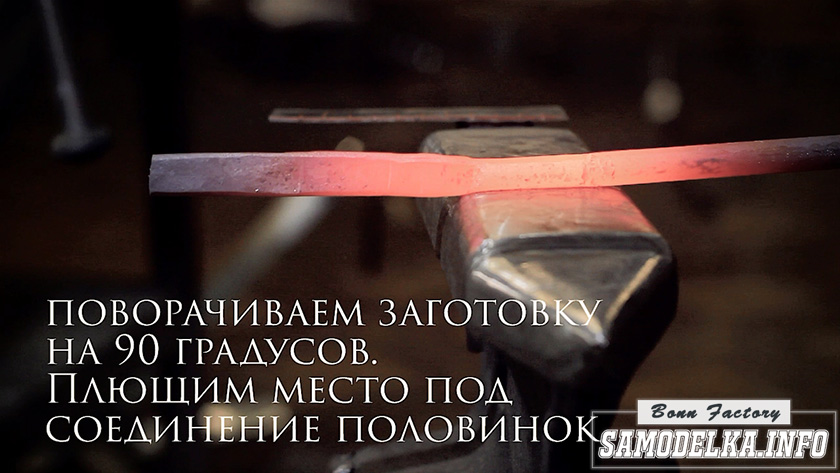

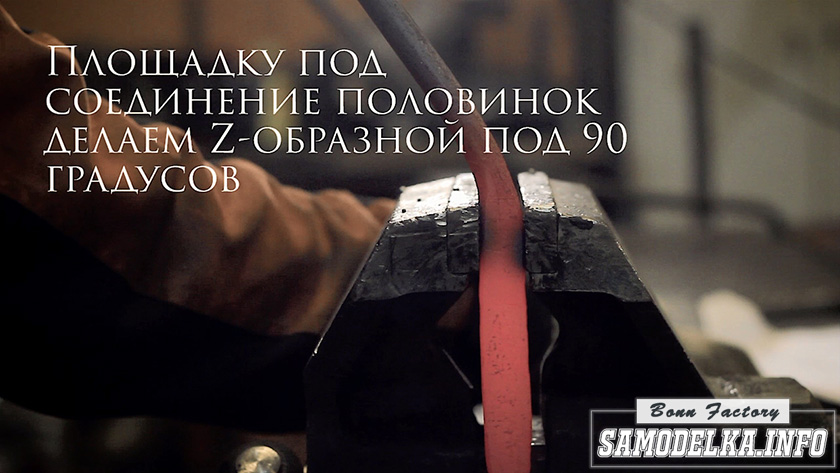

Кусок круглой арматуры диаметром 12 мм. и длиной примерно 500 мм. нагревается в горне. Кончик заготовки (примерно 100 мм.) плющится под губки. Заготовка поворачивается на 90 градусов и плющится место под заклепку — 90-100 мм. Гибка выполняется в тисках, губки загибаются по небольшим углом. Площадка под соединение клещевин делается.

Клещи из стального квадрата 10 мм для работы с круглыми и плоскими заготовками

Стальной квадрат разрезается на две части по 30 см. Кончики квадратов с одной стороны (6-7 см.) нагреваются и расплющиваются для формирования губок и обводки. С помощью самодельного приспособления и кувалды расплющивается изгиб заготовок, чтобы затем просверлить отверстие для заклепки. Сверлению сталь не поддалась, поэтому.

Кузнечные клещи из арматуры, горячая обработка на молоте

Кусок арматуры нагревается и обрабатывается на кузнечном молоте. Затем также на молоте с помощью дополнительного инструмента формируется место, где будет соединение клещевин. Лишняя часть арматуры удаляется, выполняется изготовление второй клещевины. На губках формируется канавка. Пробивается отверстие под крепление.

Как сделать кузнечные клещи (упрощенный способ) из слесарных

Когда у меня не было никаких клещей для ковки, хотелось сделать что-то просто и быстро, чтобы начать работать. Вот придумал перековать слесарные клещи на кузнечные. Вот из таких слесарных клещей я решил сделать клещи кузнечные. Первый вариант был запорот. Ошибка была в том, что не стал разбирать клещевины, а стал ковать в.

Как отковать клещи

Кузнечные клещи являются инструментом для захвата поковок и относятся к вспомогательной группе. Ими извлекают нагретые в горне заготовки и удерживают их в процессе ковки под молотом на наковальне. Они представляют собой две клещевины, соединяемые заклепкой, которая исполняет роль оси. У клещевины имеется основная, рабочая.

Ковка кузнечных клещей сталь 40х

Подготовка и ковка

Привез дамой прутки, разжёг горн пока, разогревался, потрогал прутки упругие то что мне надо. Горн вышел на рабочею температуру приступил к ковке. Нагрел прутья и дал остынуть после того как полностью остыли приступить к ковке. В основном начинают ковку с места, где клещи перехлёстываются, но я всегда делаю на оборот и по этому начел ковать с губ. Нагреваю кончик прута и начинаю равномерно плющить придавая с одной стороны расплёснутые края. Далее еще раз нагниваю и при достижении толщены 3 мм ставлю на край наковальни и сгибаю равняя по всем сторонам длина губы 4 см, а ширина внутри губы 5 мм то что мне нужно. Затем нагреваю отступив от губы 3 см проковал прут в квадрат затем ставлю на рог наковальни и придаю закругление прута немного высота изгиба 1.5 см. Нагреваю еще раз отступив еще 4 см и положив на ребро проковал надставив молоток чтобы было ровнее. Вот и все проковал плющив с одной стороны толщина 3 мм ну вот вроде бы все одна готова общая длина 45 см отковав одну приступил к ковки второй рукояти. Вторая рукоять куется точно так же как и первая только место где стыкуются две рукояти прокопается с против по ложной стороны. Вот и все примерно все стыкую и где нужно подгибаю чтобы губы соединяться плотно. С ковкой все приступаю к шлифовке и закалке.

После ковки приступаю к шлифовке всего лишнего. Начало шлифую и отрезаю болгаркой ну а потом довожу все на Гриндере металл после ковки мягкий лента жадно ест. В первую очередь шлифую внешний вид от ржавчинны и окалины. Потом шлифую место при стыковках рукоятей ну а после напильником придаю нужный зазор губок и форму губок окончательно ширина губок 5 мм. Вот и все отшлифовал теперь делаю разметку там где должно быть отверстие накирняю, и просверливаю отверстие на 8 мм. Далее беру болт с гайкой и шайбой затягиваю чтобы все плотно прилегали и нагреваю болт и развальцевал его молотом. Смазываю вд40 и притираю так, чтобы клещи свободно открывались одной рукой если затянуть слабо и развальцевать то клещи в местах неровностей притрутся и разболтаются, а если затянуть и потом развальцевать и притереть то клещи не будут болтаться долгое время. Вот и все вроде все культурно и работает притереть только немного местами кривовато, но это не страшно еще раз перед закалкой нагрею и подровняю подогнать там где нужно. Вот фото после шлифовки далее закаливаю клещи и снова отшлифую в блеск шлифовать не буду так как смысла не вижу все равно заржавеет просто сниму окалину и все и так сойдет главное чтобы удобные были и прочные.

Закалка клещей нужна чтобы рукояти клещей были упругими как пружина и не сильно хрупкими так как хрупкие клещи лопнут, а мягкие согнутся при ковке. Закалку произвожу на масло, нагреваю клещи в горне до того как не перестанут магнититься держу еще 30 секунд и окунаю в подогретое масло до 50°C окунаю клещи до того как метал не перестанет вопить в масле. Закаливаю только часть клещей там где рукояти скрещиваются рукояти уже каленые так что их не закаливаю. Вот и все закалка произведена выключаю горн, и оставляю остывать с клещами так как для отпуска использовал всегда печь, но для клещей она мала, но в горне тоже отпуск происходит нормально уже доводилось так отпускать поковки. После полного остывания шлифую все в чистовую чтобы внешний вид был более или менее, а не черные. В блеск не шлифую так как сталь 40х ржавеет тем более при работе с клещами постоянно охлаждаю клещи в воде самое главное не нагревать сильно металл иначе он может стать мягким, и ручки будут гнуться. Ну вот и все с ковкой и шлифовкой все.

Кузнечные клещи своими руками

Здравствуйте. Ни один кузнец не обойдется без клещей, как и без наковальни, горна с горелкой, и прочего подручного инструмента, что он делает сам своими руками.

Клещи бывают разные, но в этой статье я расскажу о наиболее удобных. Это конечно же субъективное мнение о удобстве, но почему я так считаю: клещи довольно большие и ими будет удобно зажимать большие и маленькие поковки, они имеют круглые губы для легкого захвата арматуры, а так же достаточную ширину, что бы хватать плоские детали. Для гаража такой вид клещей в самый раз.

Особого спец. инструмента нам не понадобится, но небольшая подготовка все же нужна!

Инструмент и оборудование необходимое для изготовления кузнечных клещей:

Материалы необходимые для изготовления кузнечных клещей:

Сразу объясню почему именно такие материалы.

Брать арматуру меньшего диаметра нет смысла, она будет слишком мягкой и непрактичной. Брать большего диаметра можно, это даже лучше будет, но в таком случае нужно будет приложить больше усилий для ковки и прогрева заготовки в целом. Так что 12 для работ в гараже вполне сгодится. Длина так же для удобства — длиннее- будет тяжело держать поковку клещами; короче- можно обжечься в процессе работы. Да и лучше взять чуть больше, отрезать можно всегда! Болт м8 выбран по тому же принципу: меньше-ненадежно, больше- клещи будут иметь тонкие стенки в месте сверловки.

В целом, вся работа продемонстрирована на видео, поэтому я лишь коротко опишу процесс словами и кадрами из видео ниже.

Работа над губами клещей.

Так как клещи мы делаем универсальные большие, то плющим арматуру смело миллиметров на 100. Если вам сложно оценить размер на глаз, то вы можете воспользоваться линейкой. Ее удобный вариант для ковки я изготовил в видео про наковальню.

Повернув заготовку на 90 градусов, начинаем плющить соединительное место двух половинок клещей. Для этого упираем о ребро наковальни арматуру и куем от края сплющенных ранее губ.

Что бы сильно не мучиться с гибами клещей на наковальне (мой пень не очень устойчив), я просто провел эту операцию в тисках. Оказалось вполне удобно и быстро.

Теперь наши клещи приобрели готовый вид и на этом кто-то может остановится, но я решил улучшить прижимные губы клещей, наварив сваркой пару отрезков проволоки к уже выкованным клещам.

Остается лишь просверлить отверстие и скрепить клещи болтом.

Так как вряд ли уже потребуется раскручивать это соединение, я обварил гайку. Получилась такая полуклепка.

А теперь все описанное вы можете посмотреть наглядно в видео.

Автор статьи “Кузнечные клещи своими руками” Bonn Factory

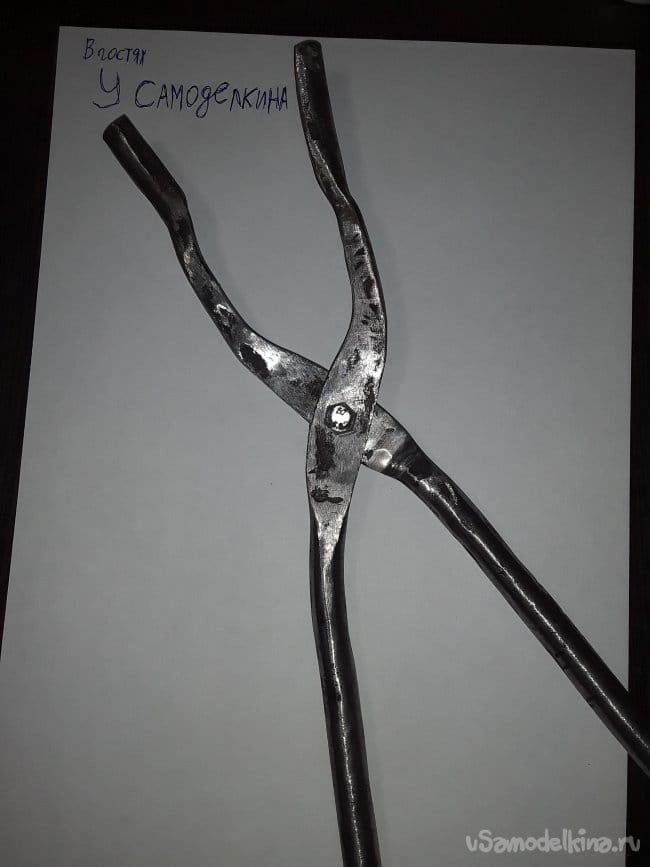

Мои самоделки №55: Кузнечные клещи из старых плоскогубцев

Доброго здоровья друзья.

И вот взяв свои старые плоскогубцы в руку, я начал думать. Такое иногда со мной бывает хоть и крайне редко, однако я умею думать.

Долго думал, попил кофе и опять подумал.

В итоге я додумался до того, что старые плоскогубцы можно перековать.

Распалил горн, кинул их в угли и начал плющить метал, как выходит так и плющил.

Вытянул ручки, губки новым клещам. Потом собрал всё вместе и заклепал.

Потом увидел, что чёгось они кривые прям как мои зубы. Опять нагрел и стал ровнять, долго нудно, но вроде чуть-чуть равнее стали.

Потом взял лепестковый круг на болгарку и зачистил, то что на мой взгляд следовало зачистить. В конце закалил в масле (отработке) и приступил к испытаниям.

Что по итогу могу сказать, вышло криво, стрёмно, но зато своё и оно работает.

А что думаете вы. Сломал ли я хороший инструмент которым не работали или подарил ему вторую жизнь, дал возможность снова работать?

Спасибо за просмотр.

Найдены возможные дубликаты

Рукодельники

27.9K постов 43.8K подписчиков

Правила сообщества

В сообществе запрещена торговля, обсуждение цен, ссылки на страницы с продажами, контакты автора в комментариях. Обязательна информация о материалах и инструментах в текстовом виде.

1. Будьте вежливы, старайтесь писать грамотно.

2. В публикациях используйте четкие и красивые фотографии.

3. Автор поста с тегом [моё] может оставить ссылку на свой профиль, группу или канал на других источниках, при условии, что ссылки (активные и не активные) не ведут на прямые продажи. Допускается не больше четырёх ссылок и только в конце поста (п. 8.5 основных правил).

-ссылки рекламного характера/спам;

-ссылки, ведущие на магазины с указанием стоимости товара/услуги;

-ссылки, ведущие на призывы, покупки, продажи, подписки, репосты, голосование и тому подобное.

(нарушение основных правил сайта, п.8.1 и п. 8.2).

При переходе по ссылке запрещено наличие активных (кликабельных) ссылок, ведущих на вышеперечисленное в п.3, содержание таких ключевых слов как «товар», «услуга», «купить», «продам», «в наличии», «под заказ» и т.п.

3.1 Размещение контактов автора (самим автором или другими пользователями) в комментариях запрещено и подлежит удалению (п. 9.1 и 9.3 основных правил).

4. Обязательным для авторов является наличие технических характеристик изделия в публикациях (материалы, техники, авторские приемы, размеры, времязатраты и прочее) в текстовом виде.

Также помечайте свою работу тегом «Рукоделие с процессом» или «Рукоделие без процесса».

5. Пост-видео, пост-фото без текстового описания переносится в общую ленту. Даже если в видео показан подробный процесс изготовления, делайте краткое описание для тех, у кого нет возможности/желания смотреть видео.

Администрация оставляет за собой право решать, насколько описание соответствует п. 5.

6. Посты с нарушениями без предупреждения переносятся в общую ленту.

За неоднократные нарушения автор получает бан.

Автор может размещать новую публикацию в сообществе, не допуская полученных ранее замечаний.

Как будто у Малифисенты рога отломал на эти клещи.

Да молодец конечно, но по трудозатратам, из прутка легче было сделать

Скорее всего таки да)

ладно.. хоть дырки не пробивал..

Прибавление в мастерской

Всем привет, сегодня речь пойдет о появлении в моем «арсенале» нового помощника. Наверное пост не в тему, так как работы как таковой тут немного, но все же не могу не поделиться.

По счастливой случайности стал обладателем сего чудо инструмента :

Давно мечтал заиметь себе в мастерскую такие слесарные тисы, но при виде цены на рынке или в магазине всегда откладывал покупку в долгий ящик. А на днях дед откопал в своих закромах сей инструмент, чему я был не сказанно рад, когда он мне сообщил такую приятную новость))))

Итак, что имеем, все в рабочем состоянии за исключением некоторых нюансов, вал с резьбой немного загнут, и нет накладок на губках тисов, плюсом также была проблема с отломленными болтами которые крепят накладки.

В итоге вооружившись шуриком со сверлом начал добывать заводские отверстия для крепления накладок. Изначально резьба была М8 поэтому высверлив свелом немного меньшего диаметра старые отломленные болты и пробежавшись метчиком резьба была спасена, благо с шагом резьбы угадал и не пришлось ничего мудрить поэтому первая проблема решилась на ура

Теперь пришла очередь проделать отверстия в нужном месте для закрепления. Квадрат этот имел уже несколько отверстий меньшего диаметра, но к сожалению ни одно из них по месту не подошло, поэтому пришлось сверлить самому, а от мелких отверстий решил избавиться при помощи сварки

Накладки с правильными отверстиями

Также рассверли на глубину 5мм сверлом на 12мм, чтобы шляпы болтов сравнялись с пооскостью

При помощи лепесткового диска выравнил все огрехи:

Затем уже перешел к заключительной части работы, заварил ненужные отверстия, сделал насечки для более надежной фиксации заготовки. В итоге накладки обрели следующий вид

Осталось поставить все на свои места

Определил тисам место на верстаке, прикрутил, теперь можно работать

Всем спасибо за просмотр. До новых встреч!!

Ну очень мощные тиски из домкрата своими руками

Использовал самые простые детали широкий уголок и швеллер 100 мм

пилил вручную болгаркой и всё получилось

давление у домкрата 6 тонн легко сжимает трубы

конструкция проста и надежна

задние упоры приварил чтобы не выдавило сам домкрат назад

Держатель для напильников и рашпилей

Тут вроде и говорить не о чём, простая функциональная вещичка, проста в изготовлении и удобна в пользовании.

Полено из шелковицы, кондуктор к циркулярке из куска фанеры, и гвоздя который задаёт первый размер, после перестановки в другое отверстие, второй размер. Определяет ширину пропила.

Ветку шелковицы распустил вдоль

Одна половина будет основанием, вторая с пазами для инструмента

Шаблон для пропилов Расстояние от гвоздя до пильного диска задаёт шаг пропилов

Выбиваю лишнее стамеской

Распиливаю вдоль и прикрепляю к основанию

Проверка надёжности крепления

Опасная бритва из шестерни КПП

Привет! Идея изготовления бритвы появилась у меня совершенно спонтанно. До этого, я даже в руках не держал ни одной опасной бритвы, да и потребности в ней никогда не было. Но есть постоянная потребность в освоении чего-то нового, и на этот раз заинтересовался изготовлением режущего инструмента. Естественно, создание такого рода инструмента, совсем не подходит для первого опыта, но меня привлекла эстетика опасной бритвы, так почему бы и нет.

Материал для поковки выбирал из того что без надобности валялось в мастерской. Можно было, без заморочек, вырезать заготовку из старого напильника, и обойтись только слесарной обработкой. Но, гораздо интереснее пройти полный процесс с ковкой, слесаркой и термообработкой. Поэтому выбрал старую шестерню КПП. Согласно литературе, скорее всего изготовлена она из стали 15М2Н. Которая, совсем не упоминается в литературе о материалах для опасной бритвы).

Разрезал ее на две части, клинок решил изготовить из гладкой части с синхронизатором. В первой поковке зубья синхронизатора вдавились в основной металл образовав между собой полости с окалиной. На это было две причины: поковка не была обработана бурой, и ковка производилась при низкой температуре металла. На второй поковке, для упрощения процесса, зубья синхрона я срезал.

По распечатанному шаблону, разметил и вырезал необходимую форму бритвы. Форма выбрана исключительно по эстетическим соображениям и не имеет ничего общего с практичностью использования и стандартными размерами типа 6/8 или 7/8. Спинку, хвостик и пятку бритвы я сошлифовал в одну плоскость. На фото видна полоса, проходящая по всей длине бритвы. Это граница между более толстой частью шестерни с более тонкой. Образовалась по тем же причинам что и в случае с зубьями.

С самого начала идей для изготовления ручки у меня не было. И уже в процессе решил изготовить ее из остатка шестерни.

Расковал ее до толщины около 2мм. На этот раз я хоть и пользовался бурой но, в результате все равно получил границы зубьев с окалиной.