Как сделать колеса для авиамодели

Самодельные колеса и шасси для авиамоделей

Любой модели самолета чтобы больше походить на настоящий самолет, а тем более для отработки взлета и посадки, – нужны шасси. Данная статья подробно описывает процесс изготовления легких колес, а так же различных видов шасси для моделей. Это наиболее бюджетные варианты, которые хорошо подойдут как начинающим моделистам (для экономии), так и более опытным (для изготовления более копийных колес).

Материалы:

— Пенорезина (из упаковок от планшетов или чехлов для телефонов)

— Пластиковые карты

— Потолочная плитка (обрезки)

— Стыковочная лента для линолеума

— Стержни от шариковых ручек

— Стальная проволока разного диаметра

— Фанера и линейки

— Жесть

— Шайбы, болты

— Нитки

— Клей ПВА, эпоксидный, для потолочной плитки

— Клеммники

Инструменты:

— Дрель или токарный станок

— Шуруповерт

— Сверла

— Пассатижи

— Ножницы

— Паяльник, припой, кислота

— Нож

— Наждачная бумага

— Лобзик

— Краска по металлу в баллончике

— Акриловые краски

Шаг 1. Изготовление колес

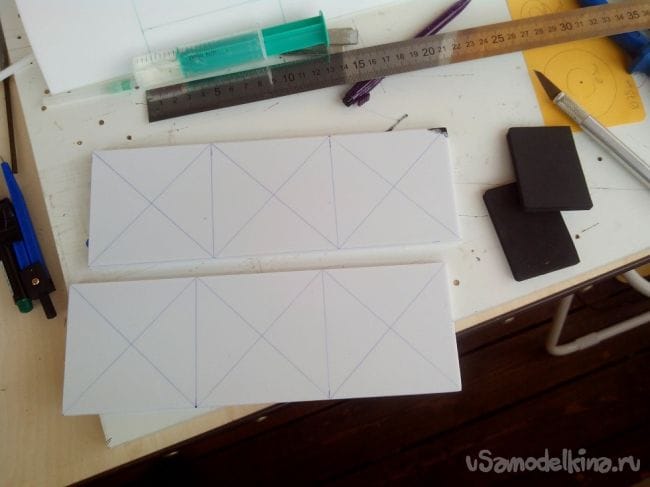

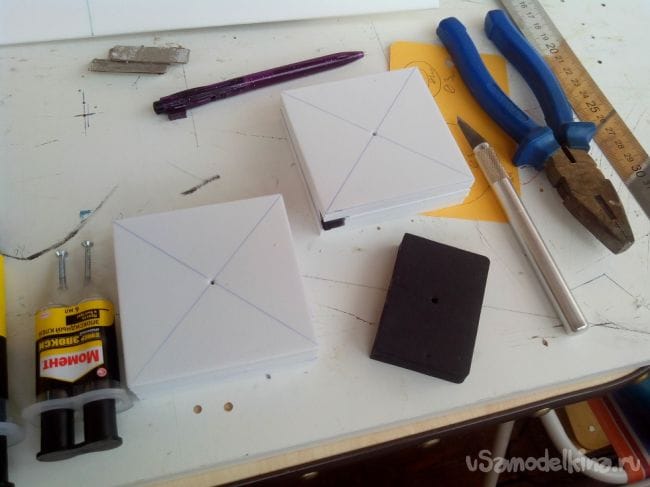

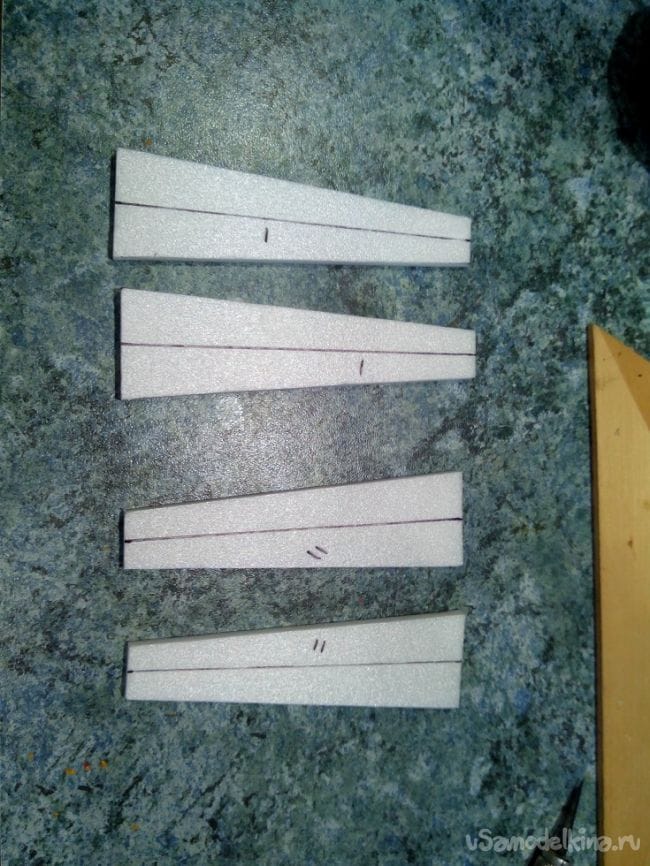

Берем пластины пенорезины и размечаем на квадраты, с учетом будущего диаметра колеса.

Шаг 2. Изготовление переднего шасси

Вариант 1: Из жести и проволоки

Вырезаем по ширине фюзеляжа две полоски жести из консервной банки. Из велосипедных спиц или толстой (2 мм) проволоки выгибаем детали в виде буквы «П». С помощью паяльной кислоты припаиваем их к жести (удобно это делать на куске фанеры, предварительно закрепив куски жести саморезами).

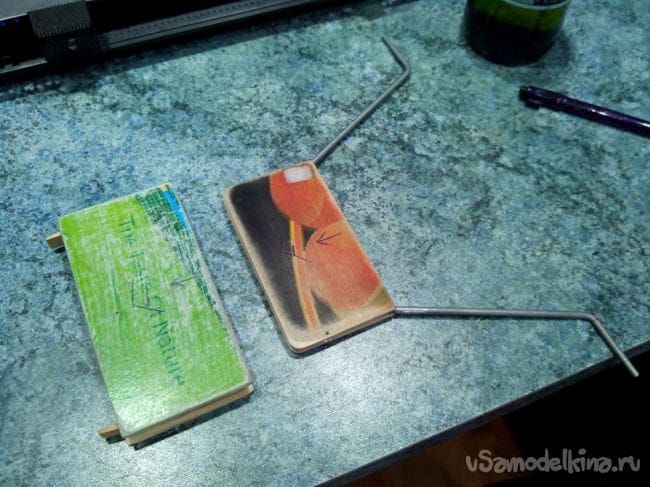

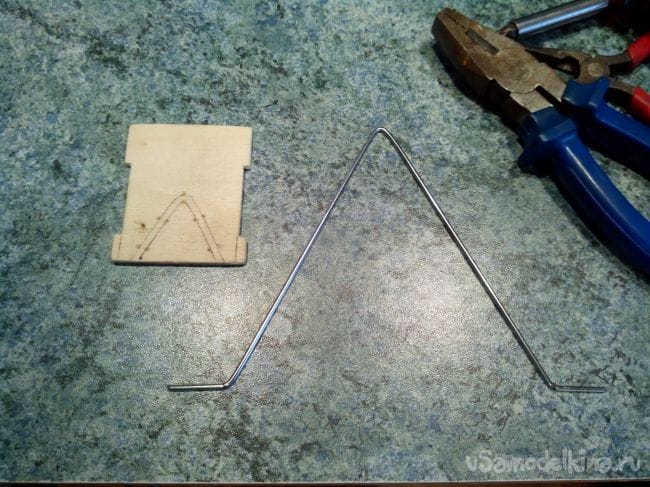

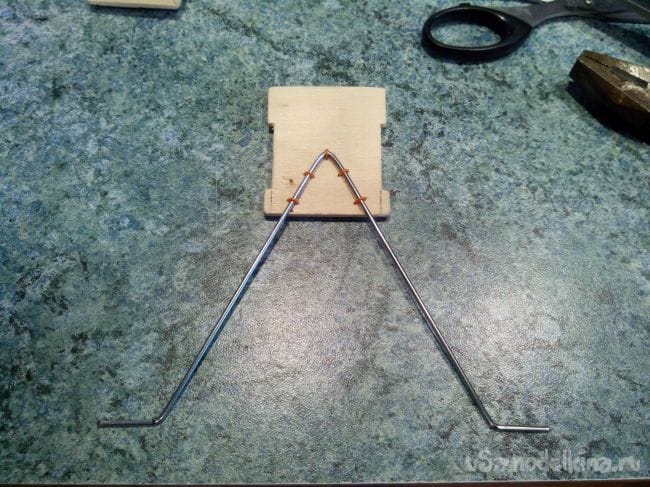

Вариант 2: Из толстого прута и фанеры

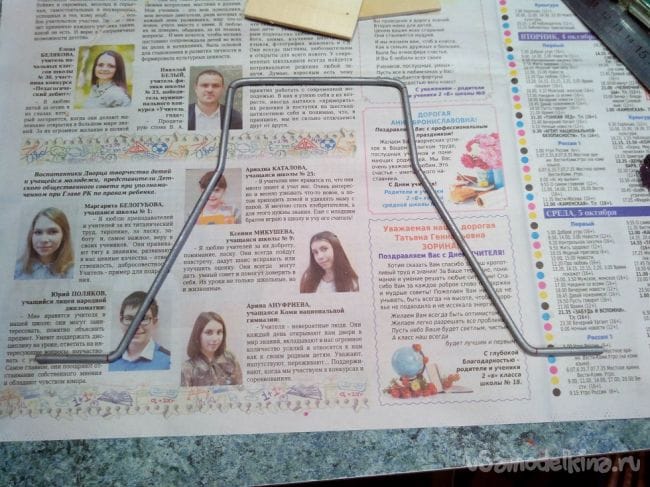

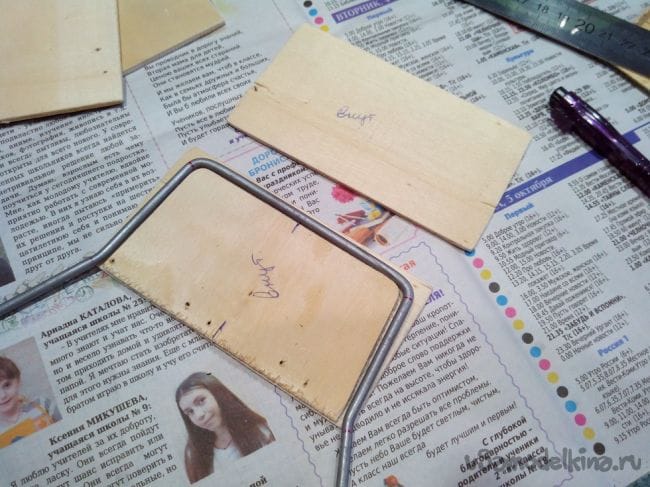

Из металлического прута (4 мм диаметром) выгибаем заготовку, основываясь на ширине фюзеляжа.

Хочу отметить, что хоть копийность и обязывала сделать на данной модели одно колесо в носовой части и два в средней, но оно себя в поле не оправдало – при малейшей неровности на ВПП модель кувыркается носом в землю. А потому я после пробного полета переделал шасси на более привычную схему, когда одиночное колесико сзади.

Вариант 3. Из стыковочной ленты

Данный вид шасси больше подходит для небольших пилотажных моделей, хотя и добавляет им веса.

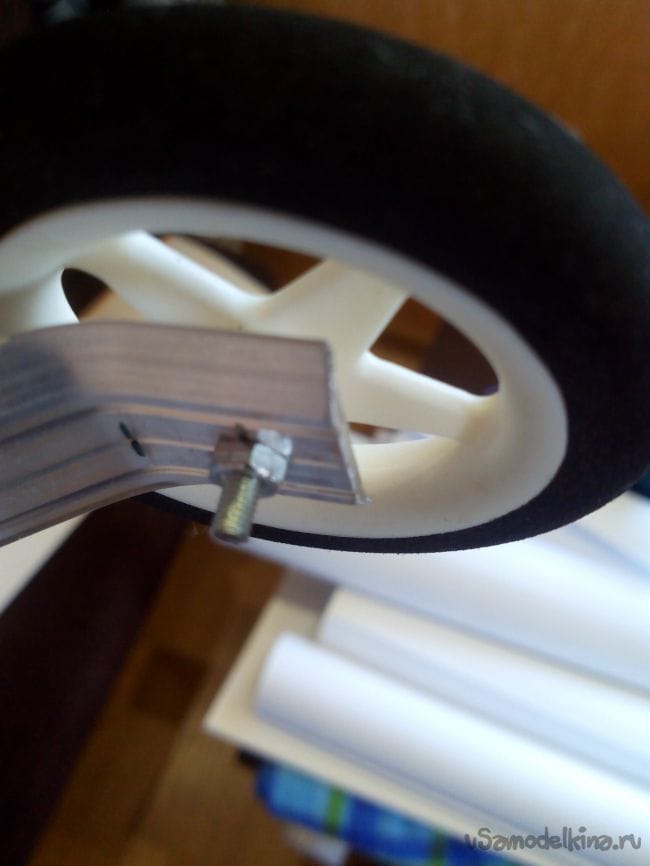

Берем подходящую по ширине дюралевую стыковочную ленту, выгибаем из нее стойку шасси и сверлим крепежные отверстия и отверстия для болтов-осей.

Основание для такого шасси в фюзеляже лучше закреплять понадежней, иначе вырвет «с мясом» при жесткой посадке.

Шаг 3. Изготовление заднего шасси

Вариант 1. Не поворачивающееся заднее шасси

Колесо закрепляем на стальной спице нитками на эпоксидке или покупными фиксаторам.

Вариант 2. Поворачивающееся заднее шасси

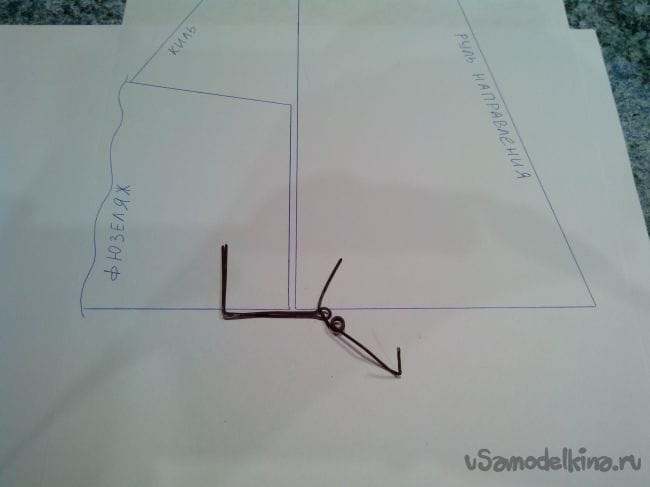

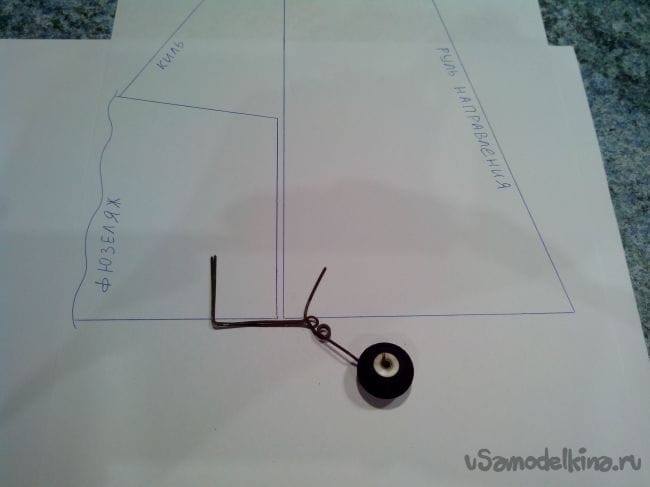

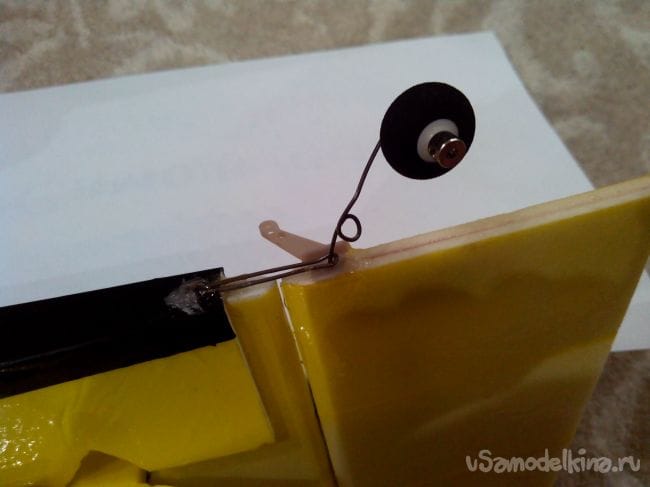

Огибаем стальную проволоку вокруг отвертки (один-два оборота) и загибаем один конец вбок от плоскости получившейся пружинки – это будет ось колеса.

Конечно, это далеко не единственные варианты самостоятельного изготовления шасси, но это одни из самых экономичных. Кроме того, что видно на фото, их можно комбинировать, используя покупные колеса и самодельные стойки.

Легкие колеса для авиамоделей

«… А что тут думать! Трясти надо!»

Спустя тридцать лет, вспомнив «светлое пионерское» детство, вернулся к былому увлечению авиамоделями. После внимательного изучения данного сайта, форума (здесь и не только), взвешивания всех «за» и «против» решил – Р/У электричка! Так как по терминологии участников форума я не «теоретик», и не «пилот» (пока), а скорее «конструктор», то решил строить самостоятельно, и обязательно полу-копию!

Щечки

Сборка

Из голубого пенопласта толщиной 6-8 мм (при толщине шины в 12-16 мм) вырезаем круг диаметром меньше диаметра щечек на 6-8 мм, с отверстием 3 мм по центру. Он должен плотно вставляться внутрь шины. Тонким слоем намазываем пару щечек с выпуклой стороны пятиминутной эпоксидной смолой, складываем с заготовкой шины и стягиваем болтом с гайкой. Стягивать надо крепко, но так, чтобы щечки не изогнулись и не изменили форму. Они должны немного примять резину и голубой пенопласт внутри. Когда изделие высохнет, не разбирая его, зажимаем болт в дрель, и на высоких оборотах, с помощью «сухарика» доводим колесо до нужных размеров толщины, диаметра и радиуса скругления шины. Затем болт спокойно выкручиваем, а отверстие рассверливаем до диаметра втулки (см. ниже). Все просто, единственный недостаток – вездесущая черная «резиновая» пыль и, как следствие, ворчание жены…

Втулка

В качестве втулки я использовал кусочек трубки от большого Чупа-Чупса, с внутренним диаметром 2,5 мм и внешним 4,2 мм. Отрезаем, зашкуриваем и аккуратно вклеиваем в колесо на «пятиминутке». Для большей прочности я оплавил концы втулки с обеих сторон при помощи шляпки большого болта с вогнутой поверхностью, нагретого на плитке. Дальше рассверливаем втулку до диаметра оси (у меня он 3 мм), красим обод (если надо) и … вроде все! Для ЯК-12А размеры деталей передних колес оказались следующими: Диаметр колеса – 48 мм (с запасом 52 мм), толщина – 15 мм (с запасом 17 мм), дырка – 14 мм. Диаметр щечек – 24 мм. Диаметр диска из голубого пенопласта – 18 мм, при толщине в 7 мм. «Дутик» сделан по такой же технологи. В качестве втулки использован кусочек стержня от шариковой ручки.

Точно взвесить колеса не удалось, нечем. На бытовых весах (точность 20 грамм) вес двух передних колес – в пределах точности весов. Будем считать порядка 20-30 грамм.

Рекомендации

Если толщины резины не хватает, ее можно склеить в два слоя. Я использовал «супер-клей», нанося им частые радиальные полоски (спицы). Кстати, оказалось, что эта резина прекрасно режется раскаленной проволокой, как пенопласт, попахивает только.

Как сделать колеса для авиамодели

Друзья, хочу поделиться технологией изготовления колеса для стендовой модели.

1. Постановка задания.

Необходимо изготовить колесо для стендовой модели в масштабе 1/72 (в перспективе 1/144, 1/48).

Колесо должно быть копийно, тоесть максимально соответствовать оригиналу.

Должно быть выполнено максимально аккуратно

Должно с легкостью поддаваться покраске и окончательной сборке.

2. Плюсы и минусы различных подходов к моделированию.

А. Самый простой путь, это использовать колесо из набора. Однако очень часто, фирма, которая предоставляет тот или иной набор деталей, не обеспечивает достаточного уровня копийности. Доходит до того, что не соответствует не только конструкция дисков колес, но и их диаметр и толщина. Следовательно метод использования колеса из набора пригоден лиш в том случае, когда фирма производитель набора, максимально позаботилась о моделисте (коллекционере).

Б. Другой способ – это купить набор колес от стороннего производителя. Способ хороший и дает быстрый и вполне приемлемый результат. Недостаток в том, что за это удовольствие нужно выложить определенное количество условных единиц. Иногда это количество превышает стоимость самой модели. Кроме того, не для всех моделей существуют подобные наборы.

В. Достойный способ, изготовить колесо самому, например методом точения. Однако данный способ требует определенных навыков и наличия прецизионного оборудования.

Данный способ позволяет достичь чуть ли не идеального результата. Однако оставим этот способ для тех, кто его опишет.

Г. Я же хочу предложить способ поэлементного изготовления колеса. Данный способ дает возможность выдержать все условия поставленного выше технического задания. Для изготовления колеса, не потребуется практически никакого специфического оборудования. Этот способ позволяет изготовить колесо из кусочка листового полистирола, либо переделать из колеса входящего в набор модели.

Для описания процесса изготовления, возьму колесо из набора, которое изначально имеет большую чем нужно толщину и диаметр.

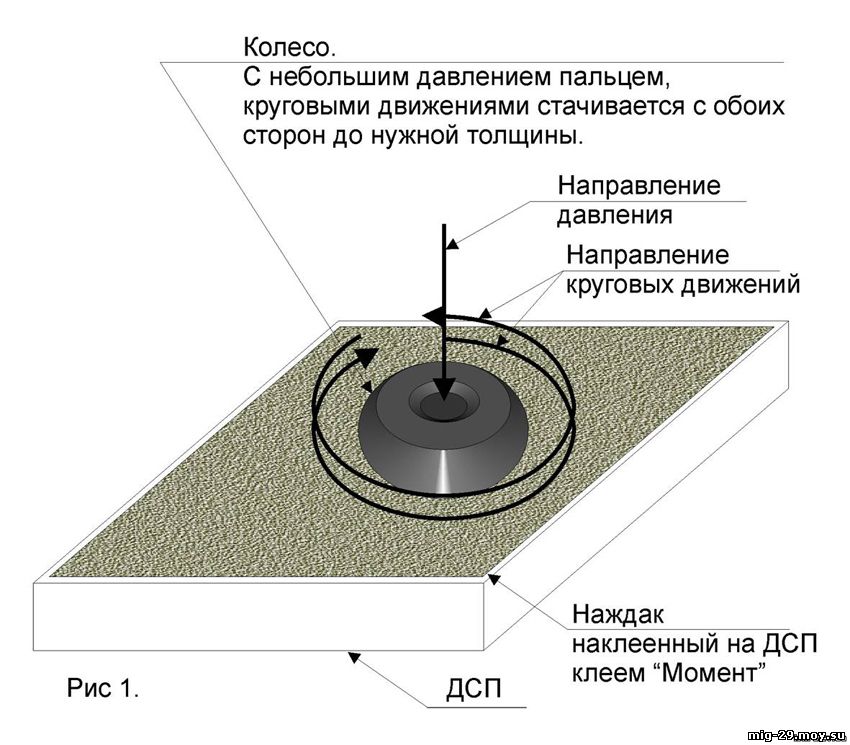

Для начала, подгоняю толщину колеса, согласно используемому чертежу. Делаю это на листе наждачной бумаги, которая наклеена на кусок плоского и достаточно жесткого материала, напимер на кусок ДСП. (Рис. 1)

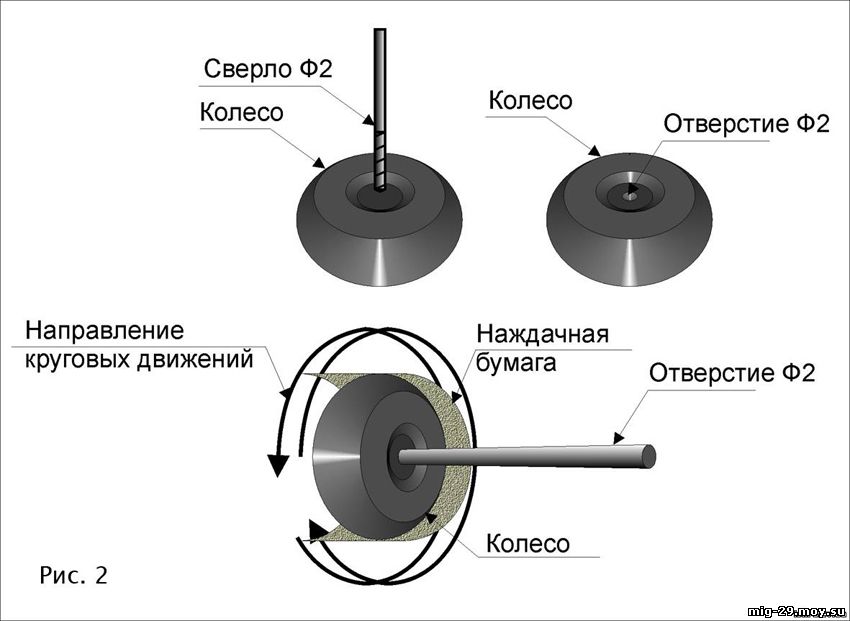

Затем необходимо подогнать диаметр колеса. Для этого необходимо засверлить по центру колеса отверстие подходящего диаметра, например сверлом диаметром два миллиметра. Это необходимо для тог, чтобы нанизать колесо на «держалку». В качестве держалки можно использовать подходящую по диаметру колесную ось от детского автомобильчика, черенок от использованной кисточки и прочее. Самое главное, чтобы нанизанное на держалку колесо сидело на ней плотно и не проворачивалось при обработке. (Рис. 2)

Держа колесо на держалке и охватив его наждачной бумагой, приблизительно на половину диаметра, вращательными движениями придаем необходимый диаметр и форму. Преимущество данной методики заключается в том, что весь процесс находится под постоянным мануально-визуальным контролем и очень трудно перестараться при стачивании.

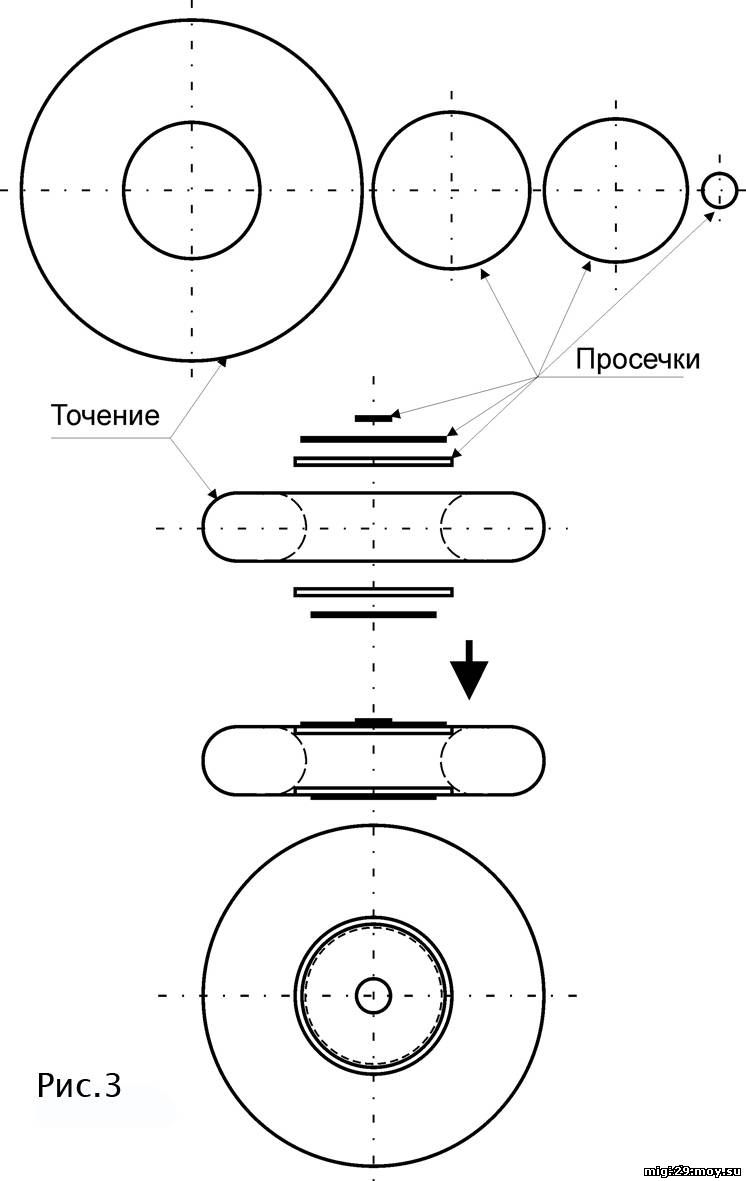

Следующий этап – это изготовление дисков колес. Диски колес многослойные.

Как видно на (Рис. 3), для изготовления диска нам необходимо изготовить несколько плоских деталей круглой формы разных диаметров и толщины. Для этого можно использовать просечки разных диаметров (Рис. 4),

которые изготавливаются из медицинских игл от шприцов и капельниц разного диаметра. Этот инструмент пригоден для изготовления деталей малого диаметра. Для изготовления деталей большого диаметра можно использовать циркуль «балеринку» с заточенной под резачек одной иглой (Рис. 5).

Немного потренировавшись, получается великолепный результат. В качестве материала для деталей дисков можно использовать полистирол различной толщины, алюминиевую фольгу, аракал и другие подходящие материалы (Рис. 6).

После того, когда все детали дисков подготовлены, можно начинать процесс покраски и сборки колес. Для начала красим баллоны колес в нужный, например матовый черный цвет. Далее, собираем внешние и внутренние части дисков колес и красим их так-же в нужные цвета. Вся прелесть данной технологии заключается в том, что каждую деталь можно выкрасить в нужный цвет до сборки диска. Это даст возможность избавиться от масок при покраске и получить практически идеальное качество диска после сборки.

Количество деталей входящих в состав диска зависит только от вашего терпения и заданного уровня копийности.

Готовые диски вклеиваются в баллоны.

Колеса готовы!

П.С. Дання технология использована при постройке практически всех моих моделей. Посмотреть и оценить можно на сайте клуба стендового моделирования «Искра», в разделе «Фотоальбомы», в категории «Mig29 представляет».

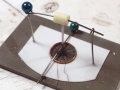

Как сделать спицованые колеса на модели?

Смотреть все картинки

Насмотревшись на на различные способы имитации спицованых колес, решил разработать свою технологию.

Основная идея в том, что система отверстий на ободе и система центровки втулки должны обеспечить простую и правильную натяжку спиц.

В качестве материала для обода была выбрана медная жесть толщиной 0.2 мм., нарезанная на полоски. В качестве материала для спиц была выбрана капроновая нить из школьного бантика. Эта нить имеет приемлемую толщину, эластичность и прочность.

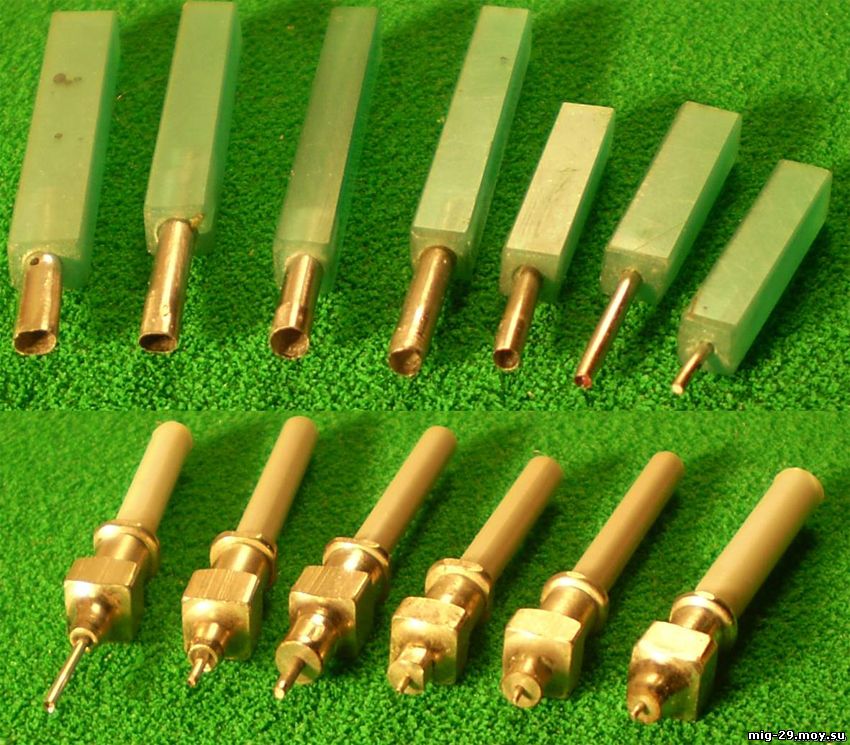

В качестве материала для втулок были выбраны медицинские иглы от шприцов разного диаметра.

Пошаговый процесс изготовления обода колеса

Изготовление втулок

Для изготовления втулок подбираются иглы нужного диаметра, которые режутся на отрезки нужного размера. Втулки собираются на циакрине.

Система центровки и натягивание спиц

Схема протяжки нити через отверстия обода

С одной тороны натянуто 12 спиц и с другой стороны 12. Получается, что спицы натягиваются через одну дырочку. Синим цветом показана натяжка с одной стороны, а красным вход и выход нити с другой. Все колесо растягивается одной нитью. На рисунке видно всего один конец входа и один конец выхода.

Процесс изготовления шины

Готовые колеса

Немного о механизации и автоматизации

Механизация процесса изготовления дутиков

1. Разметка.

2. Вырубка и придание нужной формы внешней поверхности.

3. Вырубка и придание нужной формы внутренней поверхности.

Готовые дутики

Еще раз про изготовление обода

Нарезка медных полосок, разметка, сверление, гибка, пайка, примерка.

Вариации на тему втулки

Несколько измененная технология изготовления втулки. На отрезки иглы от шприца надеваются колечки из проволоки. Колечки фиксируются на циакрин.

Станочек для спицевания

Удобство применения этого станочка заключается в том, что он позволяет зафиксировать как обод, так и втулку. Для спицевания освобождаются обе руки. Это очень удобно.

Готовые колеса

Еще раз о схеме спицевания

Shvalov, alexei1985-85

Спасибо друзья. Рад, что эта тема вас заинтересовала.

makskm

Спасибо. Рад, что Вас заинтересовала эта тема.

Конечно же, чем меньше диаметр обода тем колесо сложнее в изготовлении. Но думаю, что задача вполне выполнимая.

Вот пример колес диаметром 12мм. Диаметр обода как раз 8мм.

Правда тут я просчитался с количеством спиц и эти колеса отправились в барахолку. 🙂

В 72 масштабе я делал так, втулку точил из литника, обод навивал на оправке из Доширака, спицы делал из провода от компьютерного блока питания ( у них есть провода из медных жил, они мягкие и есть из блестящего сплава, те жесткие, вот они и подходят), покрышку навивал так же на оправке из Доширака, и после спицивания надевал покрашенную покрышку на обод, смотрелось очень не плохо

Было бы интересно посмотреть хотя бы на конечный результат.

это я делал для легких самолетов, выдержит, ли такие спицы Тб-1 или Тб-3 еще не проверял

В моем случае, нить от бантика натягивается в процессе протяжки создавая необходимую жесткость. Колесо получается весьма жесткое.

Последним делал для Блерио, правда не заморачивался количеством спиц на чертеже, делал на глаз, чтобы смотрелось симпатично, если найду их после переезда, то выложу