Как сделать колеса для кареты

EuroAuto › Блог › Нужны колёса для кареты? А кузнец то нам не нужен 🙂

В преддверии очередной смены колёс позвольте поговорить о банальном — о шинах и дисках.

К сожалению (или нет?) прошли те времена, когда владелец авто приходил в автосервис, бросал ключи на стойку администратору, и уходил со словами «сделайте как надо». Нынче и доверия СТО нет и желание экономить переросло в необходимость. Это приводит к тому, что почти каждый автовладелец желает вникнуть в тонкости и познать нюансы. В меру сил и знаний лично я стараюсь этим порывам помогать, не буду отказывать и сейчас. Хотя тема покрышек и дисков разжована несчётное количество раз, позволю себе напомнить прописные истины и побаянить об основным параметрах. Итак:

Вам надо купить новые колёса? Приятные хлопоты😊

Что купить и как выбрать?

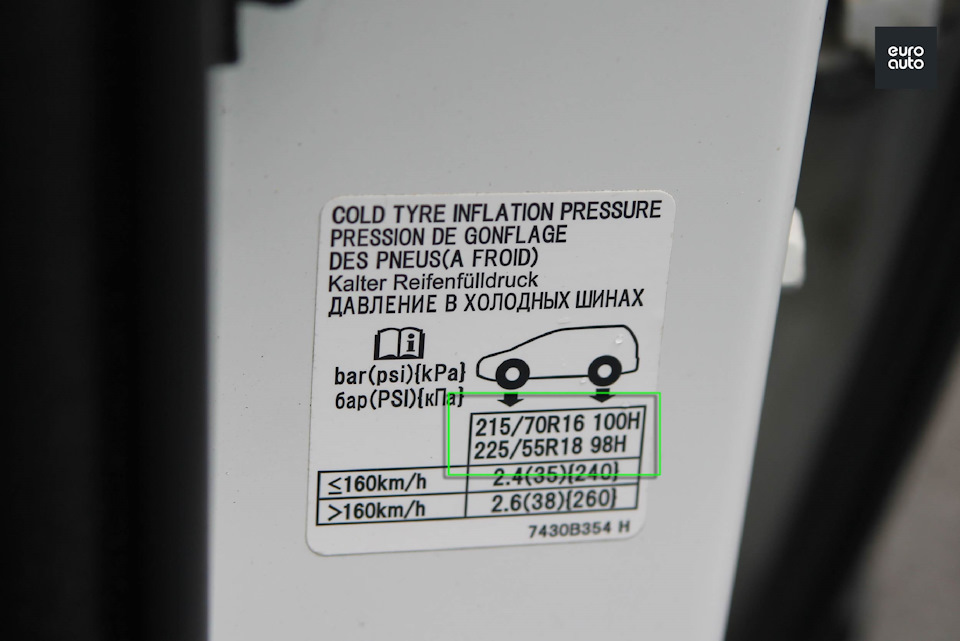

Самое простое — обратиться за информацией к производителю вашего автомобиля. Не пугайтесь, никуда писать или звонить не надо. Достаточно взглянуть на информационную табличку, которая обязательно где-то имеется. Чаще всего под лючком бензобака.

Или на стойке водительской двери. Реже — в перчаточном ящике. Переписав оттуда информацию, можно смело идти в магазин и покупать колёса с аналогичными цифрами.

Что нужно знать о шинах?

Сезонность. Я ещё помню те времена, когда круглый год машины ездили на одних и тех же колёсах. Но они уже далеко, сейчас есть чёткое деление на зимние и летние покрышки. И дело даже не в рисунке или глубине протектора, дело в составе резины. Летние, например, теряют эффективность сцепления при температурах ниже, чем +5°, зимние, наоборот, при плюсовых температурах становятся излишне мягкими и начинают «плыть». В природе существуют универсальные колёса, врать не буду. All Season или AS — всесезонные шины. AW (Any Weather) — любая погода. Но, как и всё универсальное, это компромисс за счёт качества работы. Как говорится, летающая лодка низко летает и плохо плавает:-)

Скорее всего, шины можно разделить на три типа: симметричные, с определённым направлением вращения, и асимметричные.

Первые можно смело покупать в количестве 4 или 5 штук (в запаску) и монтировать без каких-либо нюансов.

Вторые имеют асимметричную структуру и протектор, разделённый на внутреннюю и внешнюю стороны. Это делает их более устойчивыми к нагрузкам и обеспечивают лучший отвод воды и грязи из пятна контакта. Имеют обозначения Outside и (или) Inside.

Также можно покупать 5 штук, но следите за правильным монтажом на диски.

Асимметричные делятся на правые и левые, покупать, соответственно, надо две таких и две других (если у вас не восьмиколёсный БТР, конечно). Имеют маркировку Rotation или стрелку с указанием направления вращения.

А вот с запаской возникнут сложности. Или надо иметь две штуки — или одну, но надеяться, что она не понадобится:-) Универсальное запасное колесо, согласно ПДД, ставить нельзя: на одной оси должны быть одинаковые покрышки.

Всё вышеперечисленное зашифровано разными способами и нанесено непосредственно на колёсо. Желаете вникнуть в детали? Пожалуйста!

Набор цифр — в том виде, который привычен всем. Например, 215/65 R16 91 T XL,

где:

215 — это ширина шины, измеряется в миллиметрах;

65 — это профиль, отношение высоты профиля к ширине. То есть — пропорция. Измеряется в %. В данном случае оно равно 65%. Соответственно, при одинаковой ширине, чем больше этот показатель, тем шина будет выше — и наоборот. Если это соотношение не указано (например, 185/R14С), значит, оно равно 80-82%, такая шина называется полнопрофильной. Обычно применяют на микроавтобусах и легком коммерческом транспорте, где важна большая максимальная нагрузка на колесо.

R – а вот это вовсе не «радиус», таким образом обозначается, что покрышка с радиальным кордом

16 — диаметр колесного диска, причём измеряется в дюймах.

91— индекс предельной нагрузки на одно колесо (Max Load). Особенно актуально при выборе шин для микроавтобусов и небольших грузовичков.

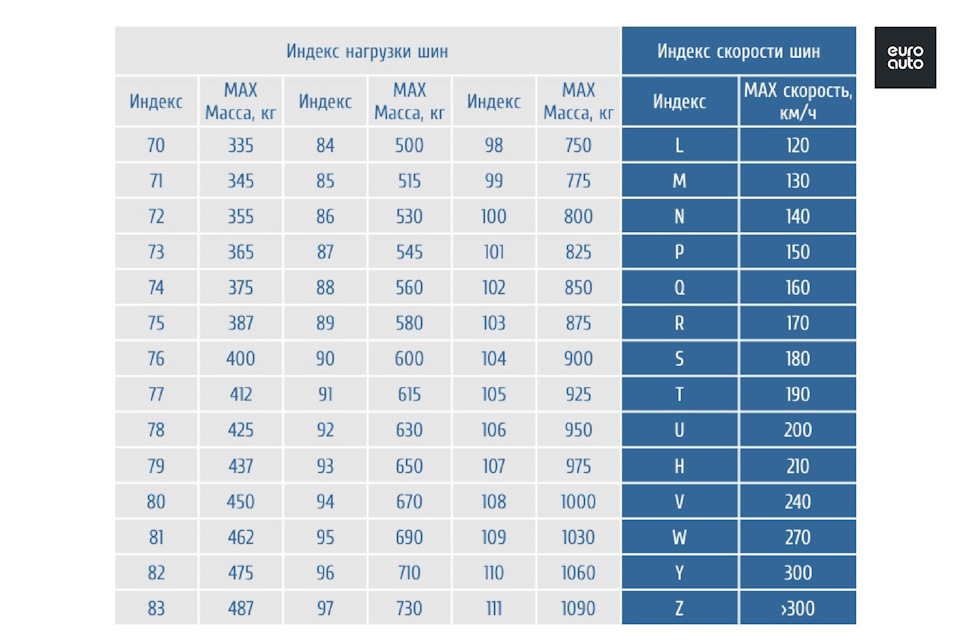

T — индекс скорости шины. Чем он больше, тем с большей скоростью вы можете ездить на данной покрышке. Таблица индексов нагрузки шины:

Можно менять размеры?

Да, конечно. Но относиться к этому вопросу необходимо с предельным вниманием. Опять же рекомендую обратиться к информации завода-изготовителя, обычно он предлагает сразу несколько приемлемых вариантов.

Например, 175/70R14 ставится в простой комплектации, в более «богатой» этот же автомобиль может иметь уже 185/60-R15.

В любом случае рекомендую использовать так называемые шинные калькуляторы. Или обратиться к специалистам.

Что ещё обозначено на покрышках?

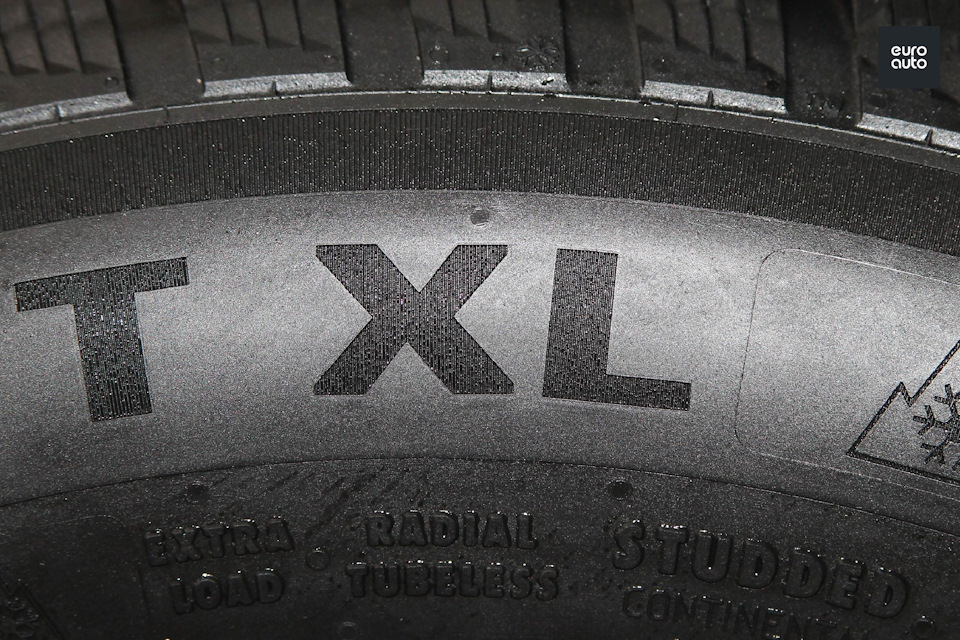

XL или Extra Load — усиленная шина, индекс нагрузки которой выше на 3 единицы, чем у обычных автошин того же типоразмера:

M+S или маркировка покрышки M&S (Mud+Snow) — что расшифровывается как «грязь и снег». Таким образом обозначаются всесезонные или зимние шины. Ну или так:

Aqua, Aquatred, Aquacontact, Rain или Water, или пиктограмма (зонтик) — специальные шины, особенно устойчивые к аквапланированию.

Tubeless означает, что данная шина собирается без камеры, а Tube Type — наоборот, только с камерой:

Reinforced, или же сокращённо — RF (например, 205/65 R15RF), означает усиленную (до 6-ти слоёв) шину.

С в конце маркировки (например, 205/65 R15C) обозначает грузовую шину (8 слоёв).

E (в кружочке) — соответствие европейским требованиям ECE (Economic Commission for Europe).

Это основные данные, которые могут пригодиться для самостоятельного подбора.

RSC (RunFlat System Component). Особая технология изготовления, которая позволяет продолжать движение на автомобиле при ПОЛНОМ падении давления в шине (при проколе или порезе). Правда, со скоростью не более 80 км/ч. от 50 до 150 км.

На что обращать внимание при покупке колёс?

Дата выпуска. Как и любое изделие, имеющее в составе каучук, колёса имеют срок годности и допустимый срок эксплуатации. Очень важны и условия хранения на складе. Именитые производители колёс разрешают приобретать и устанавливать колёса, которые хранятся у их дистрибьюторов (то есть правильно) до 8-ми лет! Но вы должны понимать, что чем старше колесо, тем меньше эффективность его сцепления с дорожным покрытием.

Где указана дата производства?

Да всё там же, на боковой поверхности:

Правда, не совсем привычный стандарт: неделя и год. Например, 29|19 означает, что колесо произведено на 29-ой неделе 2019 года.

Вроде об основных параметрах написал, можете попробовать применить полученные (освежённые) знания на практике. Например, в новом каталоге ЕвроАвто.

Цифр и букв в обозначениях ничуть не меньше. Взгляните на любой ценник, что увидите?

16 Х 6½ J H2 5х100 ET42 D 57.1

• ширина диска;

• диаметр;

• посадочный (монтажный) диаметр;

• число и диаметр крепежных отверстий (PCD);

• вылет диска (ET);

• диаметр центрального (ступичного) отверстия (D);

• форма крепежных отверстий.

Нужны пояснения?:-) Измеряется (обозначается) в дюймах. Обычно в списке параметров она обозначается буквой J: в нашем случае (6½) это 6 с половиной дюймов

Ширина диска напрямую связана с шириной шин, ибо они рассчитаны в связке, лишь с небольшой допустимой погрешностью.

И тут всё просто: диаметр окружности диска тоже измеряется (обозначается) в дюймах.

Допустимые диаметры дисков для вашего автомобиля указываются в руководствах по эксплуатации, приемлемые размеры — на наклейках на лючке бензобака или же в дверных проемах, там же, где размеры шин и рекомендуемое давление. Надо понимать, что если соотношение ширины дисков и покрышек — условная величина, от которой можно (не значит — нужно!) отклоняться, то собрать диски с резиной разных диаметров у вас просто физически не получится.

Не стоит превышать максимальный указанный производителем диаметр. Смотреться такие колёса, может, будут и лучше, но лишний вес и отклонения от расчетной геометрии обязательно скажутся на ресурсе деталей подвески. Проще говоря — за красоту придётся заплатить.

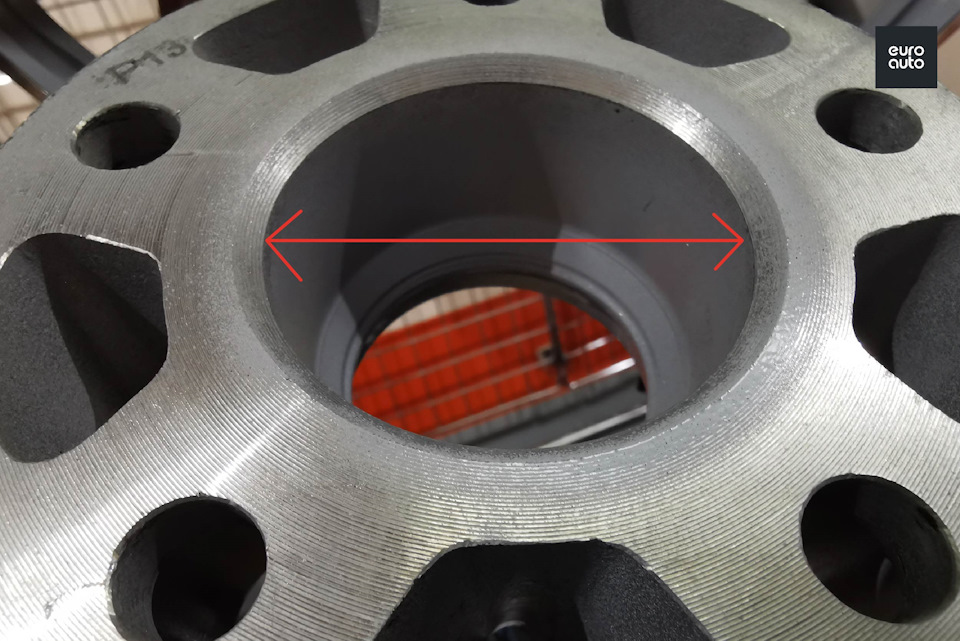

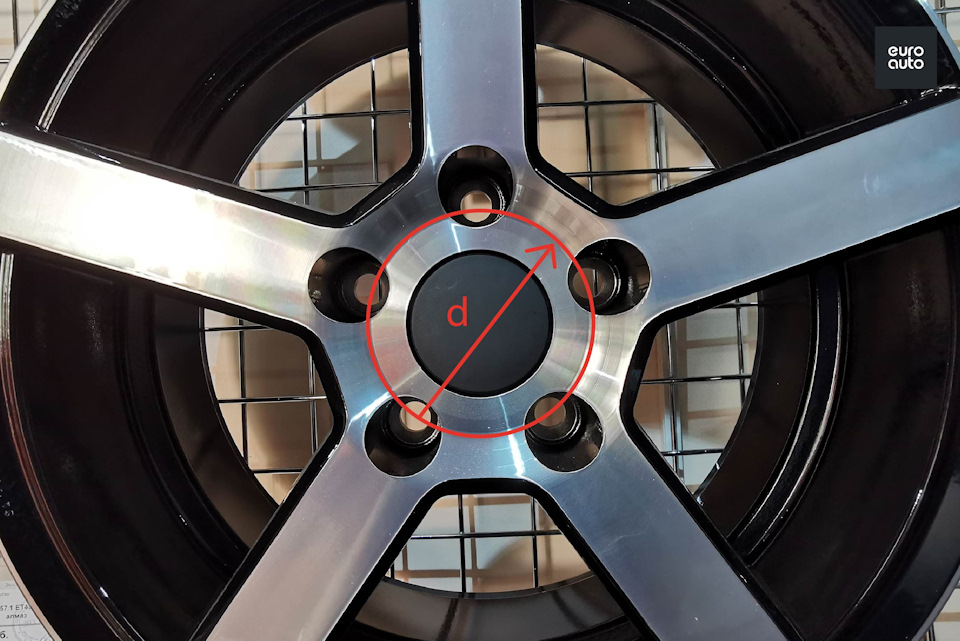

Диаметр центрального (ступичного) отверстия (DIA)

Это крайне важный параметр: если центральное отверстие диска меньше размера ответной части ступицы, диск попросту не установить, а при упорстве легко его и повредить. Если оно будет больше, то для точной центровки обязательно потребуются центровочные кольца, так называемые супинаторы.

Расположения крепёжных отверстий (PCD)

Число отверстий и диаметр окружности, на которой они расположены (PCD – Pitch Circle Diameter, то есть диаметр окружности).

Число крепежных болтов может быть разным и обычно зависит от массы и развиваемой скорости автомобиля. «Разболтовку» диска необходимо соблюдать, отталкиваясь именно от цифр, потому что внешне диски с 4 Х 98 и 4 Х100 покажутся идентичными, и их даже удастся прикрутить к ступице… вот только ни затянуть, ни отцентровать безопасно не выйдет.

Это расстояние от привалочной плоскости крепления диска к ступице до продольной оси, а проще говоря — линии, проходящей через середину диска.

Вылет может быть положительным, нулевым или отрицательным. Чем больше вылет, тем глубже сидит диск в колесной арке, и, наоборот, чем он меньше, тем больше диск выступает наружу.

Это весьма важный параметр, он напрямую влияет на работу подвески, и на ресурс ступичных подшипников, и на движение автомобиля. Если при прямолинейном движении разницу трудно почувствовать, то при повороте руля колёса будут ехать не по идеальной траектории, расчёт которой закладывается ещё при проектировании, а каждое по своей. Это вредно для покрышек и опасно для водителя и пассажиров.

Что ещё важно знать?

Их длина и форма крепежных отверстий. Если вы приобретаете НЕ оригинальный диск, надо поинтересоваться, достаточно ли будет длины штатных болтов, или надо приобретать новые. Посадка конусная или сферическая?

Один и тот же колёсный диск по геометрическим размерам может подходить и к лёгкому GOLF, и к тяжелому KODIAQ. Но это машины совершенно разных весовых категорий. Так что убедитесь, что диск рассчитан на ту ношу, что ему придётся нести.

Форма диска, внутренняя часть

Если подбираете диски для своей машины не оригинальные, а сторонних производителей и не по машине, а по параметрам, надо помнить, что есть ещё один момент, нигде не отображаемый: форма диска, его внутренняя часть. Есть вероятность, что, подойдя по креплению к ступице, по вылету и количеству крепёжных отверстий при установке на машину этот диск не сможет «подружиться», например, с тормозным суппортом. Поэтому желательно перед покупкой примерять такие диски к машине

Из чего делают колёсные диски?

Кроме геометрии и прочих параметров, различаются они ещё и по типу изготовления. Если упрощать, то делятся на три типа: штампованные, литые и кованые. То есть различаются материалы и технология изготовления.

Штампованные диски – самые дешевые, стальные окрашены эмалью.

Из плюсов: низкая цена и ремонтопригодность. Бюджетное решение, не «пугающее» высокой эстетикой, но недостатки можно прикрыть пластиковыми колпаками:-)

Литые диски — это все остальные, которые не являются штампованными:-)

Изготавливаются не из стали, а из более легкого сплава – как правило, алюминиевого. Могут иметь самую разнообразную форму и внешний вид, при этом заметно меньше весят. Более высокая цена, меньшая ремонтопригодность — это минусы.При сильном ударе такие диски не мнутся, а трескаются.

Диски, которые изготавливаются методом горячей объемной штамповки, обеспечивающим лучшую внутреннюю структуру металла и, соответственно, наивысшую прочность при наименьшем весе, называются коваными.

Крепче, легче — и ещё дороже.

Деревянные, для карет. Это вам к кузнецу:-)

За всеми остальными — добро пожаловать в наш каталог.

Яков Покрышкин

считающий себя техническим специалистом ЕвроАвто

Мастерим карету для Принца

Жил на свете бедный Принц (да-да и такое бывает), а так как у него было маленькое-маленькое государство, соседи с ним не считались, в гости, на балы не звали, вот и пылилась, стояла без дела и старела его карета. Как ни старался Принц поддерживать ее в должном виде, ничего не получалось, местами краска облезла и проступил ее старой слой, коней в нее давно не впрягали, потому что колеса тоже были порядком потрепаны, о. как скучал Принц, сидя у окошка своего замка, но вот однажды. (а продолжение уже придумайте сами).

Для создания кареты нам потребуется:

— картон двух видов, полиграфический (он очень плотный) и пивной картон он мягче;

— клей «Момент Кристалл»;

— деревянные палочки, круглые и плоские;

— бусины и шляпки к ним, а также штифты;

— акриловые краски двух цветов: золотая и коричневая;

Вот такое красивое получилось колесо.

Применила тот же прием состаривания, что и на основной части кареты, по краям прикрепила бусины. Бусины лучше всего покрасить сначала, а когда они уже высохнут, крепить к крыше.

Лавочка для кучера, крепится на две деревянные палочки, которые я вставила в просверленные дырочки, предварительно с нанесенным клеем и задняя часть спинки также приклеивается к боковой части кареты.

Инструкция: Как сделать карету своими руками

Существует несколько видов популярных повозок для лошадей, которые можно изготовить в домашних условиях:

Давайте рассмотрим подробнее, как изготовить каждое из вышеперечисленных транспортных средств.

Самый простой в изготовлении вид транспорта, который вы сможете использовать на отыгрыше, порадовать своего ребенка или же украсить им свои полки с миниатюрным фэнтези-городом.

Необходимые инструменты и материалы

В процессе изготовления телеги (в натуральный, так сказать, размер) вам понадобятся следующие инструменты и материалы:

Изготовление телеги

Конструкция простой повозки делится на несколько основных элементов: ось; раму; навесную часть.

Рассмотрим изготовление каждой из составляющих.

Делаем ось

Шаг 1

В качестве материала для изготовления телеги обычно используют крепкое дерево. Итак, прежде всего заготовьте метровый деревянный брус, ширина и высота которого равны друг другу и составляют 10 сантиметров. Обязательно проверьте, чтобы использующееся для оси дерево не подгнивало и не крошилось. Некачественный материал может привести к неожиданной поломке телеги, и как следствие, к получению травм пассажиром и лошадью.

Шаг 2

Определите, какая часть деревянного бруса будет находиться снизу повозки. Выполните фрезеровку паза по всей нижней части деревянной заготовки, он нужен, чтобы установить внутрь ось из металла. Затем просверлите отверстие ровно посередине деревяшки, проходящее насквозь. Диаметр отверстия составляет 20 миллиметров. Во время сборки телеги в него устанавливают шкворень – специальный металлический штырек с параметрами М20х200.

Шаг 3

Теперь необходимо изготовить плоские металлические круги диаметром в 30 сантиметров. В качестве исходного материала используйте сантиметровые металлические листы. Посередине каждого «блина» вырежьте отверстие, диаметр которого составляет 22 миллиметра. Получившиеся детали возьмут на себя роль поворотного приспособления, в двух из них необходимо сделать дополнительные крепежные отверстия.

Шаг 4.

Заходя с нижней части бруса, вставьте в срединное отверстие шкворень. Закрепляем его с каждой стороны и устанавливаем в брус металлическую ось и плоские круги. Поздравляем, вы только что самостоятельно сконструировали переднюю ось будущей повозки.

Ось для задней части телеги изготавливается аналогично передней, но без использования в конструкции шкворня и металлического «блина».

Делаем раму

Шаг 1.

Чтобы сконструировать раму, используйте второй деревянный брус, длина которого равна 3 метрам. Ширина и высота детали соответствуют предыдущим параметрам и составляют 10х10 сантиметров.

Шаг 2

С одного конца заготовленной детали крепим ранее собранный поворотный механизм, с другой устанавливаем еще один деревянный брус, который составляет 10 сантиметров в ширину, 10 в высоту и 3 сантиметра в длину. Затем прикрепляем к раме заднюю осевую часть. Маленький брусок компенсирует уровень расстояния между осями и необходим для исправного функционирования транспортного средства.

Шаг 3

Необходимо придать получившейся деревянной конструкции жесткость. Для этой цели используйте доски, составляющие 5 сантиметров в ширину, 13 в высоту и 2,515 метра в длину. Придавая изделиям нужную форму и параметры, отслеживайте точное соответствие получаемых и нужных размеров.

Навесная часть

Шаг 1

К навесной части в первую очередь относится дно нашей повозки. Оно собирается из набора досок, с шириной в 2,5 сантиметра, высотой в 10 сантиметров и длиной в 50 сантиметров. Они накладываются на каркас рамы и досок, придающих жесткость и закрепляются болтами на срединном брусе.

Шаг 2

По краям собранного днища закрепляем две длинные доски. Ширина каждой из досок составляет 2,5 сантиметра, высота – 10 сантиметров и длина – 2,8 метра.

Шаг 3

Из листа качественной фанеры выпиливаем торцы будущей повозки, толщина которых составит примерно 2-3 сантиметра. Надежно прикрепляем детали к собранному каркасу. Затем к обоим торцам с каждой стороны привинчиваем по две отшлифованные, широкие доски.

Итак, у нас получилась настоящая, крепкая телега. Украсьте ее дополнительными деталями и превратите в сказочную повозку.

Теперь перейдем к более сложному варианту повозки для лошади – элегантному экипажу или карете.

Необходимые материалы

Чтобы у вас получилась крепкая и красивая карета, необходимо заготовить следующие материалы и инструменты:

Делаем кузов кареты из фанеры своими руками

Шаг 1. В качестве материала для корпуса будущей кареты выбирайте влагостойкую фанеру для уличных изделий. Нанесите разметку будущих элементов корпуса кареты на листы фанеры с помощью черного маркера.

Следует сказать, что параметры кареты зависят от желаемой формы и размера, однако даже самая маленькая кабина на двоих человек будет составлять около 1200 миллиметров в длину и ширину и 1600 миллиметров в высоту.

Шаг 2. Приступите к выпилке фигур по нанесенной разметке, используя дисковую электрическую пилу. В результате распиливания у вас должно получиться четыре детали. Две из них сделайте немного меньше оставшихся. Мы соединим их с большими частями, чтобы в дальнейшем опереть на что-то заднюю и переднюю стенки кареты.

После того, как получите заготовки, с помощью электролобзика аккуратно выпилите отверстия под окна и двери. Чтобы электролобзик легко вошел в полотно фанеры, просверлите дрелью небольшие отверстия на месте будущего входа лезвия.

Шаг 3. Соединим большие и меньшие заготовки между собой с помощью строительного клея и болтов, закручивающихся с внешней стороны. Прежде чем осуществлять закрутку болтов, дайте клею между панелями просохнуть и застыть. Для этого, сдавите их струбцинами и оставьте на некоторое время.

Шаг 4. Приступаем к выпилке пола и потолка кареты. Потолочная панель из фанеры также может составлять 9 миллиметров, однако днище следует выполнить из прочного и толстого полотна. Крепление этих элементов к боковым частям кареты производится с использованием распорки – так ровнее. Следует приклеивать составляющие повозки строительным клеем, а также скручивать вместе болтами.

Если вы решили сделать большой экипаж на несколько человек, добавьте дополнительные ребра жесткости. Выполнить их можно из дерева или металла.

Шаг 5. После того, как пол и потолок кареты будут прикреплены, измерьте получившееся между стенками расстояние, а также расстояние от пола до потолка. Так вы получите параметры задней и передней стенок транспортного средства. По желанию выпилите в них небольшие оконца или оставьте полотно целым. Делать окно в передней стенке предпочтительно, чтобы во время использования экипажа пассажирам не пришлось передавать кучеру указания по маршруту через боковое окно, повышая голос.

Чтобы крепящиеся края кареты легко изогнулись, сделайте по всей длине края надпилы с небольшими интервалами.

Делаем раму

Теперь, когда кузов готов, перейдем к изготовлению рамы.

Шаг 1. Размер этого элемента кареты определяется исходя из габаритов кузова. Выпиливать составные части рамы следует из толстого листа фанеры, составляющего в ширину не менее 21 миллиметра. Из него производится выпилка двух частей рамы, аналогично изображенной на рисунке форме.

После того, как выпилка произведена, обработайте поверхность деталей наждачной бумагой для придания гладкости.

Обратите внимание! В выемку рамы должен плотно входить кузов. Производите выпиливание аккуратно. Если случайно отпилили лишний сантиметр, не экономьте и сделайте новую деталь.

Шаг 2. Приступим к изготовлению багажной части экипажа. Для каждой боковой части рамы производим выпил накладок согласно представленному рисунку. В качестве ориентира формы используйте чертеж изготовленной рамы. Материалом для боковин также служит толстая фанера.

После того, как боковины сделаны, закрепите их на внутренней стороне рамы с помощью болтов или клея. Можно использовать эти строительные приспособления комплексно. Деталь для днища задней части повозки выпиливается из остатков фанеры, одна ее сторона должна быть скошена под углом в 45 градусов, как показано на рисунке.

После того, как боковины сделаны, закрепите их на внутренней стороне рамы с помощью болтов или клея. Можно использовать эти строительные приспособления комплексно. Деталь для днища задней части повозки выпиливается из остатков фанеры, одна ее сторона должна быть скошена под углом в 45 градусов, как показано на рисунке.

Шаг 3

С помощью дрели проделываем отверстия в боковых частях. Делать это нужно под углом в 90 градусов. Чтобы получилось ровно, используйте специальный кронштейн. Затем установите на место дно кареты и насадите ее на раму с помощью равного количества шурупов для каждой стороны.

Не забывайте проклеивать места соединения деталей для предания конструкции дополнительной прочности. Чтобы склеивание получилось максимально эффективным, затягивайте детали струбцинами.

Шаг 4. Теперь готовим место кучера. Оно производится по аналогии с полом багажной части. Из листа фанеры выпиливается деталь, на которой делаются параллельные надрезы примерно по 6 миллиметров в глубину. К нему под углом приклеивается второй лист, по размерам идеально входящий вовнутрь рамы кареты. После того, как клей высохнет, привинтите листы друг к другу несколькими шурупами. Затем из напиленных фанерных досок делаем подножку. Приклеиваем дощечки боковыми частями друг к другу и устанавливаем на место.

Шаг 5

Готовим само сидение для извозчика. Тут полет вашей фантазии ничем не ограничен. В начале изготавливаем «скелет» будущего стульчика, ориентируясь на рисунок, а затем накладываем на каркас фанерные дощечки. Нижнюю часть сидения можно сделайте широкой, чтобы сидеть было удобно.

Чтобы конструкция смотрелась эффектнее, обустройте резные подлокотники.

Шаг 6. Приступим к созданию окон и дверных завес. В качестве оконных пластин выступает тонкий, прозрачный пластик. Продажа этого материала осуществляется в рулонах.

Интересный совет. Чтобы разогнуть рулонный пластик, опустите его в кипяток и распрямите на ровной поверхности.

Выпиливаем рамку для окна и вклеиваем пластик с внутренней стороны. Можно также закрепить его шурупами. После того, как окошки готовы, устанавливаем их в соответствующие разъемы кузова и приклеиваем наличиники. Получиться должна конструкция, похожая на изображенную на рисунке.

Ручку для двери и петли лучше взять покупные, металлические, так как эксплуатироваться карета будет нещадно.

Шаг 7

Обивка салона тканью производится с помощью строительного степлера. Для кареты, в которой будут кататься люди, лучше купить эко-кожу, так как ее износостойкость выше других доступных материалов. Однако, некоторые детали внутреннего убранства можно обшить бархатной тканью.

Представляем вам сравнительную таблицу преимуществ и недостатков эко-кожи.

Как видите, все недостатки материала связаны в основном с эстетическими характеристиками. С практической точки зрения эко-кожа подойдет для обивки нутра кареты лучше всего.

Шаг 8. Чем вы займетесь на этапе украшения кареты зависит только от вас. Главное, не забудьте оснастить экипаж внутри удобным диванчиком, который также можно собрать самостоятельно и обить подходящей тканью. Обязательно позаботьтесь о внешнем убранстве повозки. Добавьте резные элементы из фанеры по всему корпусу, не забудьте про крышу и раму. Если сделаете решетку для крыши, можно поместить наверх настоящую живую клумбу из цветов. Это добавит карете очарования.

Покрасить корпус кареты можно краской для фанеры, которая на рынке доступна абсолютно любых цветов.

Вот примерные перечень окрасочных работ:

Как сделать колеса для кареты

Деревянные колеса для кареты также легко изготавливаются самостоятельно. Их составными частями являются:

Шаг 1

Обод колеса изготавливается и ровного количества сегментов, абсолютно одинаковых. Обычно их всего семь штук. С задней части обода проделывают гнездо для шипа, с передней выпиливают шип.

Поперек основания каждого шипа необходимо выпилить желобок, который нужен, чтобы из паза выходил воздух. Посередине каждого сегмента выпиливается углубление, с боков просверливаются дыры, проходящие насквозь. Сборка обода производится по схеме «паз – гнездо».

Шаг 2

Приступаем к изготовлению ступицы. Для такой детали понадобится цельный кусок хорошего дерева. Деталь вытачивается аналогично чертежу, изображенному на рисунке. Затем готовим бандаж на полученную деталь. Он производится из металлических трубок, порезанных на кольца. Внутренний диаметр кольца соответствует внешнему диаметру круглой части ступицы. Разогрев кольцо, наденьте его поверх круглой части ступицы, запрессуйте втулки и дайте остынуть.

Шаг 3

Теперь приступим к изготовлению спиц. Форма изделий может быть любой, главное соблюдать основные принципы. Вдоль шипов спицы выпиливаем желобки, чтобы из гнезд свободно выходил воздух.

Шаг 4

Собираем колесо и устанавливаем бандаж поверх его обода. Готовится такой бандаж из полосок нарезанных металлических пластин, толщиной не менее 4 миллиметров. Ширина одной полосы равна ширине колесного обода. Крепеж металла осуществляется с помощью просверливания дыр в поверхностях и закручивания винтиков.

Необходимо отметить, что преимуществ у деревянных колес старого образца не так уж и много. Несмотря на металлические бандажи, их износостойкость оставляет желать лучшего. Некоторые умельцы советуют использовать для карет резиновые шины, например, предназначенные для мотоцикла. Это не только сделает ход кареты мягче, но и обеспечит долгий срок службы экипажа.

Видео – Самостоятельное изготовление деревянного колеса для экипажа

Материалы для изготовления

Чтобы выполнить сани своими руками нам понадобятся следующие материалы и инструменты:

Делаем полозья

Шаг 1. Лучше всего использовать трубы из нержавеющей стали, так как эксплуатироваться сани будут в экстремальных условиях русской зимы с ее погодными перепадами. Длина труб должна быть больше, чем протяженность задуманных саней, так как мы загнем их с двух стороны, чтобы превратить в полозья. Для загиба используют специальный инструмент. При отсутствие оного в вашем строительном арсенале, воспользуйтесь хитростью: набейте трубы песком, нагрейте и приступайте к сгибу.

Шаг 2. Делаем стойки и поперечные перекладины. Первые детали нужны, чтобы сани не проседали при серьезной нагрузке, вторые – чтобы сделать конструкцию единым каркасным сооружением. Для изготовления пересиленных элементов используют тонкие стальные трубы, не менее 2,5 сантиметров в диаметре. Установите стойки с каждой стороны будущих саней и надежно приварите их вместе с перекладинами и полозьями.

После того, как каркас сварен, также из маленьких стальных труб изготовьте так называемые кобылки, длиной в 10 сантиметров. Всего 12 штук. Равномерно приварите их с каждой стороны транспортного средства. После, вырежьте из металлических листов небольшие пластины и закрепите на санях. Мы используем их для крепления оглобли.

Шаг 3. Кузов для саней изготавливается аналогично каретному, однако делается открытым. Проще говоря, делается половина каретного кузова и красиво украшается декором, затем наносится краска и лак.

Сегодня популярно отливать кузов саней из металла, но эта работа более кропотливая и трудоемкая. Чтобы облегчить задачу, выпилите каркас из фанеры и укрепите его, обшив металлическими листами.