Как сделать корпус стелс

Chevrolet Lacetti 5D › Бортжурнал › изготовление короба «стелс» (часть 1)

Всем доброго времени суток!

Идея облагородить багажник появилась еще месяца три назад, но работу начал недели три назад. Остальное время изучал статьи о том как сделать короб «стелс» своими руками. Было прочитано много статей! Было два варианта из чего можно было сделать короб: либо из стекломата, либо склеивать из кусочков фанеры и снова потом укреплять стекломатом. Посчитав что собирать «пазл» из фанеры очень муторный процесс, было принято решение что короб буду лепить из стекломата, к тому же опыт работы со стекломатом и полиэфирной смолой у меня имелся. Фанера тоже конечно присутствует, из нее был изготовлен пол короба и кольцо под динамик.

Прежде чем приступить к работе, был закуплен необходимый материал для изготовления короба:

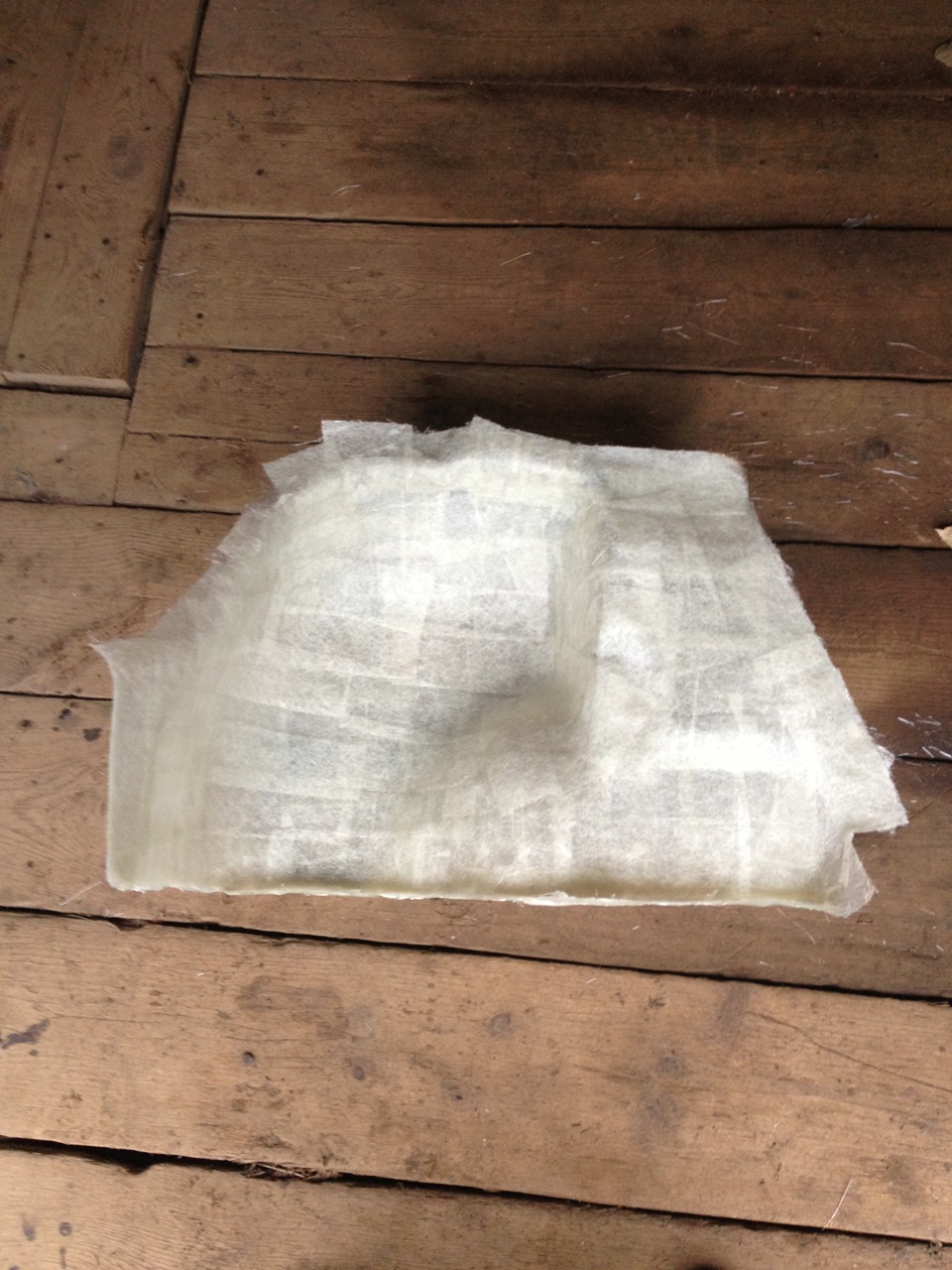

1) 10 кг 300-го стекломата (10 метров на 1,5 метра);

2) 10 кг 600-го стекломата (5 мметров на 1,5 метра) он более плотнее 300-го стеклломата;

3) 10 литров полиэфирной смолы;

4) 2 литра отвердителя (брал с запасом… а так для 10 литров смолы и 0,3 литра достаточно);

5) 5 литров растворителя (для того что бы отмыть кисточки и руки);

6) широкий молярный скотч — 2 шт;

7) кисточки — 4 шт. (две уже испортил, забыл их промыть растворителем);

8) Расператор ( у смолы очень едкий запах);

9) медицинские перчатки — 5 пар (очень удобно для работы со смолой, руки остаются чистыми);

10) фанера толщиной 18 мм — 1 лист;

11) саморезы по дереву;

12) ткань которая очень хорошо тянется (не помню как называется, но точно не лайкра);

13) 2 листа виброизола;

14) пара рабочих перчаток

А вот теперь можно приступить к изготовлению короба!

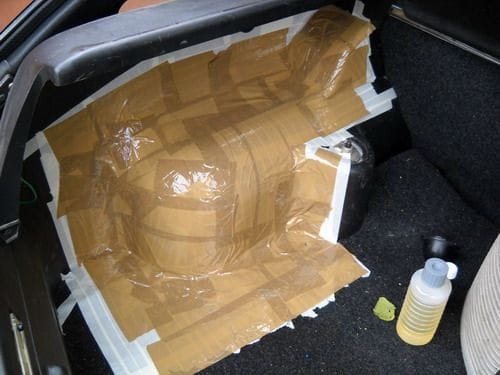

Берем малярный скотч и обклеиваем поверхность на которую будем наносить стекломат и накрываем багажное отделение и часть салона полиэтиленом, сто бы ни чего не испачкать.

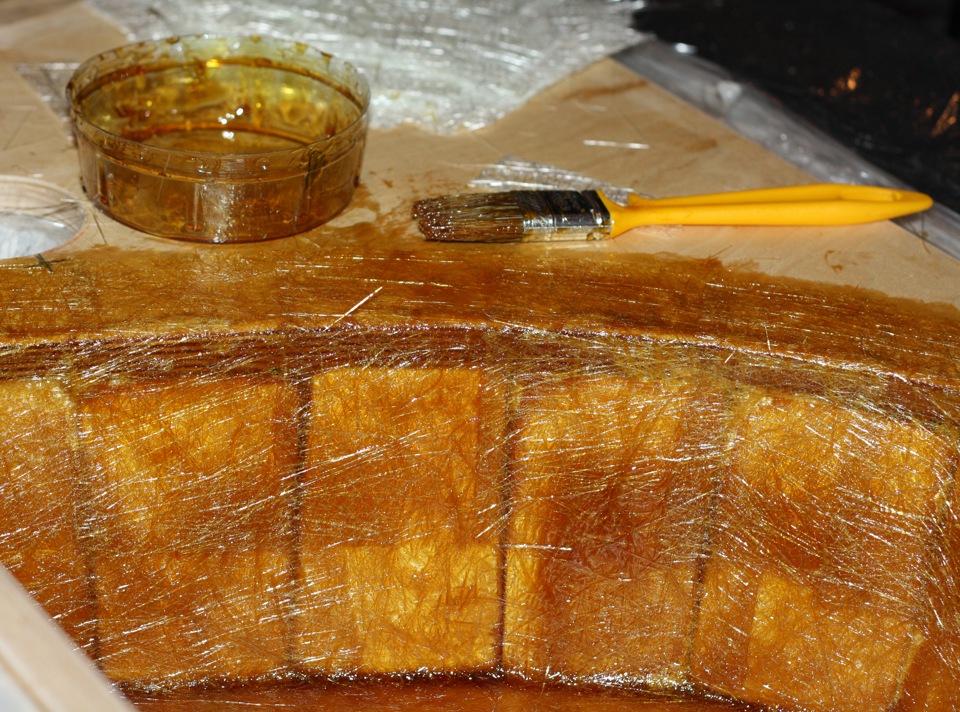

далее нарезаем стекломат, мешаем смолу и отвердитель. Берем нарезанные куски стекломата, прикладываем к поверхности обклеенной скотчем и с помощью кисточки пропитывает смолой

два слоя вполне достаточно. После того как смола застыла, вытаскиваем получившуюся заготовку и удаляем скотч

Далее берем куски 600-го стекломата и наращиваем толщину. Я нанес слоев 5 и у меня получилось примерно толщина 1 см (где то чуть больше, а где то чуть меньше) (извиняюсь, но фото как я наращивал слои я не сделал, фотика под рукой не было)

после того как необходимую толщину нарастили и смола высохла, прикладываем заготовку в нишу установки короба и обрезаем все лишнее. Я обрезал с помощью маркера и болгарки.

далее берем половину листа фанеры размечаем и вырезаем пол для нашего будущего короба

Снова обклеиваем нишу багажника скотчем и собираем две детали вместе

Chevrolet Cruze Hatchback Silver ♫ Music Box › Бортжурнал › Изготовление Сабвуфера Стелс в левое крыло — Этап №1

Наконец наступили праздники появилось свободное время для изготовление Сабвуфера Стелс в левое крыло.

Ранее было приобретено:

1) Эпоксидная смола ЭД-20 — 2 кг — 800,00 руб.

2) Отвердитель ЭТАЛ-45М — 1 кг — 300,00 руб.

3) Стекломат 450 г/м — 5 метров — 700,00 руб.

Первые три пункта нашел вот тут cityshop1.ru (Санкт-Петербург)

4) Шпатлевка со стекловолокном — 1кг — 260 руб.

5) Фанера 15мм, наждачка, кисти, шпатели для шпатлевки, малярный скотч, крепеж.

Для большего удобства в работе решил снять боковую панель багажника. Крепиться она на Chevrolet Cruze клипсами. Просто нужно аккуратно тянуть ее в сторону багажника поочередно отщелкивая одну клипсу за другой. Кроме того пришлось снять множество других панелей багажника, вынуть панель пола, запаску, даже снять часть заднего сиденья.

Прежде чем снимать панель отметил уровень пола багажника скотчем, чтобы не промахнуться с нижней границей сабвуфера.

Далее обклеил поверхность двумя слоями малярного скотча, и для пущей надежности проложил слой упаковочного полиэтилена. После чего в ход пошел ватман, карандаш и ножницы — прикладывая ватман к панели багажника вырезаем шаблоны, которые позже переносим на лист фанеры.

Я решил сделать максимально прочный и тяжелый корпус — это должно положительно сказаться на звучании. Поэтому всю заднюю стенку решил сделать из фанеры. Используя шаблоны из ватмана выпилил электролобзиком все крупные плоские детали, сложные изгибы набрал мозаикой из небольших кусочков фанеры.

Следующим этапом предварительно зафиксировал деревянные детали при помощи клеевого пистолета — так будет удобнее работать со стекловолокном. Смешал эпоксидную смолу с отвердителем, нарезал стекломат небольшими квадратами и проклеил все первым слоем.

Когда подсохнет первый слой, буду укреплять вторым, затем — третьим. Благодаря фанере набирать очень толстый слой стекломатом не потребуется, слекломат будет играть лишь роль связующего для деталей из фанеры и сделает корпус герметичным.

Сообщества › Стеклопластик › Блог › FAQ по изготовлению сабвуфера типа «Стелс»

Доброго времени суток уважаемые любители стеклопластика и качественной музыки. Сегодня, на примере Mitsubishi Lancer X будет рассмотрено построение сабвуфера типа «Стелс» в левое крыло.

Так как людей, которые хотят построить, но не знают технологию и/или как правильно пользоваться материалами, очень много, поэтому данная статья претендует на звание Пошаговой инструкции для новичков! (одобрено владельцем сообщества)

ВАЖНО! Если кому то лень читать, смотреть или еще что то, просто пройдите мимо и не задавайте потом вопросов, которые здесь будут раскрыты. Все материалы вы можете найти рынке.

Вы захотели построить сабвуфер типа «Стелс».

Прежде чем начать работу, нужно основательно закупиться а именно:

Смола полиэфирная IPP — 3 кг. (с запасом)

Стекломат 300 гр./м2 — 3 упаковки (с запасом)

Скотч малярный — 2 шт. Широкий

Кисти 2.5-3 см. шириной — 5-7 шт. (объясню ниже зачем и почему такая ширина кисти)

Ткань Лайкра — 1м.

Ткань Карпет — 1м.

Клей 88 — 1 банка (900гр. вроде)

Клей «Момент» — 2 тюбика

Резиновые перчатки — 3-5 пар. Это Ваша безопасность.

Теперь у нас есть все, что бы начать работу.

ЭТАП №1. Разборка багажника и подготовка к началу работы

Разбираем багажник, выкидываем ВСЕ! Для доп. аккуратности оклеиваем бампер и элементы, находящиеся в непосредственной близости от места проведения работ кузовных элементов бумагой, тканью, полиэтиленовой пленкой и т.д. Отдирать смолу потом неблагодарное и очень тяжкое занятие.

Берем малярный скотч. Оклеиваем место под ламинирование. Стараемся сделать так, что бы труднодоступные места, такие как область задних фонарей, верхняя часть, не стали проблемой при вытаскивании заготовки из багажника.

ВАЖНО! Не допускайте неплотного прилегания слоев скотча друг к другу! Если вы допустите такую оплошность, то впоследствии смола будет затекать в эти щели и потом отодрать скочт от заготовки будет очень сложно.

ЭТАП №2. Начало работы

С первым этапом справились. Все самое интересное впереди.

Стекломат. Мы купили стекломат плотностью 300гр./м2. Вскрываем упаковку. Разворачиваем рулон. Нарезаем небольшими квадратиками. Примерно 10х10 см. Стекломат имеет свойство расслаивания. Берем 5-7 таких кусочков и расщепляем их на 3 части. Возьмите в руки кусочек и вы сразу поймете как это сделать.

Итак, у нас получились стекломаты разной плотности. 300 и 100гр.

Разводим смолу. Скажу лишь то, что большое кол-во разводить ненужно. разведите сначала 100-150гр. этого будет вполне достаточно. Как правильно приготовить смолу рассказывать не буду. На банке есть инструкция.

И вот у нас все готово!

Берем кисть. Намазываем небольшую площадь примерно 15х15см. Зачем это нужно? Это что то вроде клейкого слоя, что бы правильно разместить стекломат. Накладываем на эту область стекломат плотностью 100гр. и пропитываем. Повторяем процедуру по всей площади.

К слову сказать, не мажте слишком много. Смола нам еще будет нужна. По поводу кисти. Если бы мы взяли широкие кисти, то был бы очень большой перерасход смолы. Проверено! А перерасход=зря потраченные деньги. оно нам не надо.

Ну а пока вы это все читали, этот слой уже подсох. Если Вы хотите высушить побыстрее, то можете использовать фен строительный или иные аппараты. Главное не ставить слишком близко поток воздуха!

ЧАСТЬ №3. Обработка заготовки

Если вы все правильно сделали и первый слой высох, то можете без опаски доставать свою заготовку из багажника. Следует заметить, что корпус заготовка еще не очень крепкая. И применять грубую мужскую силу не следует. Лучше аккуратненько вытаскивайте.

Вытащили? Хорошо. Теперь нам нужно набрать толщину. Вне багажника это делать гораздо удобнее и быстрее.

Сначала отделяем весь скотч с заготовки. Берем стекломат плотностью 300 (впоследствии все делаться будет только этой плотностью) и набираем толщину. 2-3 слоя вполне достаточно. НАБИРАТЬ ТОЛЩИНУ ТОЛЬКО С ВНУТРЕННЕЙ ЧАСТИ! Иначе просто потом не влезет в багажник

Оставляем сохнуть. Нужно что бы высохло основательно.

Теперь мы должны прикинуть Нашу заготовочку в багажник. Я надеюсь вы сообразили, что с багажника нужно уже было так же отодрать весь скотч и все остальное. Прикидываем, все стало хорошо. Кое где что то где то цепляет или не вмещается. Это нормально. Поставили в крыло. Берем маркер и очерчиваем линию по которой мы будем обрезать нашу заготовку.

ВНИМАНИЕ! Данная операция очень вредна для вашего здоровья.

Вытаскиваем заготовку. Берем болгарку и обрезаем лишнее по линии, которую вы очертили.

Данную операцию следует проводить на улице. с респиратором и одежде. Пыль, которая будет лететь очень вредная. Заботьтесь о своем здоровье.

ЧАСТЬ №4. Придание Индивидуальности или фантазии нет предела.

После обработки еще нужно несколько раз прикинуть нашу заготовку. Да, пока что это еще заготовка. Что бы это называлось Корпусом нужно пройти данный этап.

Изготовление передней стенки позволяет проявить Вам фантазию и различные навыки.

Ее можно изготовить как плоской (из фанеры и/или ДСП), или плавной, фигурной, как ххотите называйте.

Для начала нужно определиться с размером Динамика. Думаю как выбирать динамик вам рассказывать не нужно. скажу лишь то, что бы померить объем, просто наливаете воду в заготовку. А там уже выбор за вами.

Мной был выбран динамик 12″ JBL GTO-1214.

Нам нужно вырезать кольцо. Под динамик. Вырезаем.

Что бы закрепить кольцо, нам нужны упоры.

Впоследствии они останутся внутри и убираться не будут. Они будут служить как доп.усиление. Выставляем кольцо на желаемый наклон, вылет и т.д.

Прикидываем в багажник. Не забывайте, что у вас еще будут и вещи в багажнике лежать. так что ориентируйтесь еще и на это.

Я крепил все на клей «момент». На картинке показан Гель. Тут ошибся я. ненужно было его брать. простой секундный нужен

Ну и фиксируем кольцо и упоры в желаемом положении

Ну теперь ответственное мероприятие.

Берем Ткань «Лайкра» и натягиваем на плоскость. по периметру фиксируем ткань все тем же клеем.

Пропитываем ткань смолой. и ждем пока высохнет

Второй слой. До состояния на «отлип»

Накладываем стекломат сверху и основательно пропитываем смолой.

обратите внимание, что по бокам вам нужно усилить конструкцию. для этого, когда короб высохнет, нарежьте несколько полосок стекломата и проложите его на стык с внутренней стороны короба.

Ну и так же наращиваем 2-3 слоя.

ЧАСТЬ №5. Последний бой он трудный самый

Вот и высох основательно наш Короб. Да. Теперь это полноценный короб. теперь нам нужно вырезать отверстия под терминал и (если он есть фазоинвертор).

Прикидываем все эти дела и можно обшивать!

Тут все зависит от ваших средств, вкусов и желания.

Самый простой вариант это карпет. Клеить его можно на клей 88, Титан, Спец.спрей для карпета.

Можно обшить Кожвинилом, Кожей, Алькантарой, покрасить и т.д. Тут на ваше усмотрение и вкус.

Внутри вам нужно проложить 100% площади короба виброизляцией. Впринципе 3мм. вполне подойдет. Я еще и шумку наклеил.

Мной был выбран карпет 3М цвета «пепел»

теперь Нам остается все собрать, подключить и любоваться результатом.

Внимание! Возможно Вам придется дорабатывать багажный отсек. мне пришлось сделать новый пол)

P.S. Надеюсь вы поняли весь тот бред что я написал) Если по какому либо из пунктов что либо непонятно спрашивайте. Я постараюсь на все вопросы ответить.

Если есть какие то замечания к статье, скажите, исправлю.

Полный отчет об Этом автомобиле и данной работе вы можете посмотреть у меня в Блоге.

Копирование и распространение, только с разрешения владельца статьи

Делаем сабвуфер-стелс в машину

Как и у большинства любителей слушать музыку в автомобиле, у автора появилось желание поставить в свою машину сабвуфер. Обычный коробчатый сабвуфер занимает четверть и так небольшого багажника Оды, что автора совсем не устраивало. Именно поэтому он решил сделать сабвуфер в стелс корпусе.

Материалы:

— стеклоткань Т-13

— эпоксидный клей

— динамическая головка Hertz DS250

— двп

— клей момент

— малярный и упаковочный скотч

— проволока

Подробный процесс создания стелс-сабвуфера.

Устанавливать сабвуфер автор решил в левую нишу багажника. Ниже вы можете видеть фотографию багажника автомобиля автора.

Прошла неделя работ над сабвуфером в машине. Проведя примерные размеры объема корпуса при помощи заливки его водой, автор получил объем в 20 литров. Однако вода не закрывала полуцилиндр, по-этому итоговый объем корпуса сабвуфера должен оценивать примерно в 30 литров или даже больше.

Так как корпус был практически готов, автор начал искать электронную начинку для своего сабвуфера. В качестве основного динамика была выбрана динамическая головка Hertz DS250, так как по рекомендация журнала «автозвук» для этого динамика отлично должен подойти корпус объемом в 23-28 литров.

Чтобы часть передней панели, не прогибалась к низу, автор решил положить еще один кусок ДВП до середины отверстия, а так же сделал своеобразные подпорки.

Далее вы можете видеть на фотографиях, как выглядят верхняя и нижняя части передней панели сабвуфера. Как видно верхнюю част автор так же решил закрепить проволокой. Чтобы набрать достаточную толщину передней панели и придать ей необходимую прочность автор использовал оставшиеся куски стеклоткани, которую клеил по той же схеме с эпоксидной смолой.

Для того,чтобы надежно закрепить динамик автор изготовил из нескольких слоев ДСП подобие опорного кольца. Дсп автор крепил при помощи саморезов, а так же для прочности проклеивал. Подходил к концу девятый день работ над сабвуфером в багажнике.

Чтобы избежать зазоров между кольцом и передней частью панели сабвуфера, автор дополнительно проклеял все несколькими слоями стеклоткани. К тому же это увеличило прочность корпуса.

На десятый день, автор измерил конечный объем корпуса, который получился как раз около 27 литров, что великолепно подходит под выбранный динамик. После того, как заказанный динамик Hertz DS250 был доставлен автору, он продолжил работать над проектом сабвуфера.

После установки динамика, автор приступил к заключительному этапу: обклейке карпетом корпуса сабвуфера. На это понадобился 1 м карпета и 3 тюбика клей момента.

После чего автор вырезал в корпусе сабвуфера, а точнее в его торце прилегающем к сиденью небольшое отверстие. В это отверстие был установлен винтовой терминал, позволяющий быстро подключать или отключать сабвуфер по необходимости.