Как сделать крыльчатку для насоса

Крыльчатка водяного насоса: назначение, виды, причины поломок, нюансы ремонта

Крыльчатка помпы – это основной рабочий элемент центробежного агрегата, её форма и размеры определяют основные технические характеристики оборудования.

На сегодняшний день насосное оборудование актуально для многих сфер, особенно для владельцев частных домостроений. Такие установки обеспечивают стабильную подачу воды из скважин на длинные дистанции. На рынке представлено много видов насосного оборудования, каждый агрегат призван решать определенные задачи.

Содержание статьи

Для всех видов установок, включая отопительные агрегаты и насосные станции крыльчатка помпы является ключевым конструктивным элементом.

Насосная крыльчатка: особенности конструкции и назначение

Крыльчатка помпы (рабочее колесо) представляет собой небольшую деталь с изогнутыми лопастями на диске. Расположение лопастей, их геометрия, направление изгиба, внутренний и наружный диаметр диска — это параметры, которые определяют рабочие характеристики установки.

Крыльчатка создает силу инерции, под действием которой жидкость из камеры насоса идет в трубопровод, после чего в центре крыльчатки давление падает, в камеру всасывается новая порция воды. Такой процесс цикличный и обеспечивает бесперебойную работу насосной системы.

Крыльчатка циркуляционного насоса: типы по конструктивному исполнению

Отметим, что крыльчатка водяного насоса, также как и крыльчатка отопителя – центробежного агрегата для отопления, должна иметь минимальный зазор между корпусом и лопастями (открытый, полузакрытый тип), это обеспечивает лучшую тягу жидкости/воздуха.

Варианты крепления на вал крыльчатки

Способ посадки рабочего колеса на вал мотора зависит от вида помпы. В одноколесных — посадочное место может быть коническим (конус) или цилиндрическим. В вертикальных/горизонтальных многоступенчатых, и в насосах для скважин — место посадки крестообразное, в виде шестигранника, 6-гранной звезды. Существуют разные виды посадки крыльчатки на вал циркуляционного насоса, рассмотрим наиболее часто применяемые.

Из каких материалов изготавливают крыльчатку помпы

Механическая прочность, стойкость к коррозии, коэффициент линейного расширения — главные качества, которым должен отвечать материал для рабочего колеса насоса.

Причины поломок

Выход из строя рабочего колеса является наиболее частой причиной поломки насосного оборудования. В данном случае требуется замена крыльчатки насоса.

Быстрая выработка ресурса агрегата объясняется сложными условиями работы рабочего колеса: воздействие жидкости, вибрация, перепады температур, трение абразивных частиц. Именно от этой детали в большей степени зависит срок эксплуатации насосного оборудования. Например, если агрегат гудит и не подает воду, это явный сигнал, что проблемы с крыльчаткой.

Причинами неисправности крыльчатки могут быть:

Износ, неправильная посадка, смещение детали приводит к тому, что насос не выдает заявленных напора/подачи, идет повышенное потребление электроэнергии. При сильном износе нарушается балансировка, последствия — повышенная нагрузка на подшипники, их износ, смещение и трение колеса о всасывающий патрубок, что ведет к износу не только колеса, но и корпуса.

Важно отметить, что крыльчатка из нержавеющей стали, латуни выходят из строя достаточно редко. Пожалуй, единственная причина для их замены — сильное охлаждение воды при сильном морозе и деформация колеса льдом.

Ремонт крыльчатки

С ремонтом рабочего колеса насосной станции раз в несколько лет сталкивается каждый владелец оборудования. Эти действия должны проводить профессионалы. Это основная деталь современных электронасосов, самостоятельный ремонт не гарантирует качественную работу оборудования.

Для тех, кто желает произвести ремонт самостоятельно, предлагаем краткую инструкцию, как снять и заменить крыльчатку.

Нужно извлечь аппарат из скважины, колодца. Электродвигатель расположен в задней части оборудования, на его валу и установлено колесо. Для того чтобы его снять, нужно демонтировать фиксирующий болт. Но вал вращающийся, поэтому снятие болта задача не простая.

Чтобы его снять, потребуется зафиксировать вал, это требует снятие крышки и вентилятора охлаждения двигателя. Он расположен с противоположной стороны.

После того, как крышка и вентилятор сняты, другой конец вала фиксируется, откручивается болт и снимается крыльчатка. Производится замена детали — посадка на вал, фиксация. При замене, главное — правильно подобрать тип, диаметр, крепление и не повредить лопасти.

Производительный погружной водяной насос из подручных средств

Доброго времени суток дорогие друзья самоделкины. Частенько в огороде на даче или просто на участке частного дома возникает потребность в погружном водяном насосе. Например, для полива самого огорода из емкости с отстоявшейся водой или для откачки воды из затопленного подвала, погреба, лужи и т.п. Но конечно же покупать дорогостоящий насос для использования его пары раз в год нет особого смысла и желания. А ждать пока высохнет подвал или погреб не стоит так как это в дальнейшем может негативно отразиться на постройке. Так вот в данной статье мы с вами рассмотрим сборку достаточно мощного погружного насоса из максимально простых и доступных материалов. Ну, что ж, думаю не стоит тянуть с длинным предисловием, погнали.

Ссылки на некоторые компоненты конструкции вы можете найти в конце статьи.

Для данного погружного водяного насоса понадобится следующее, а именно:

— Коллекторный электродвигатель 555 класса на 24В

— Фланцевые подшипники 2 шт. (F625ZZ)

— Выключатель

— Разъём питания

— Круглый металлически стержень диаметром 5 мм и длиной 360 мм

— Водопроводная ПВХ труба 40 диаметра и 300мм в длину

— Пара ПВХ заглушек на водопроводную трубу 40 диаметра

— ПВХ тройник для водопроводных труб 40 диаметра

— Небольшой кусочек листового пластика (например, акрила)

— Переходник для вала электродвигателя

— Металлический лист шириной 1.5мм (например, меди)

— Болты

— Винты

— Гайки

— Шайбы

— Блок питания 24 в

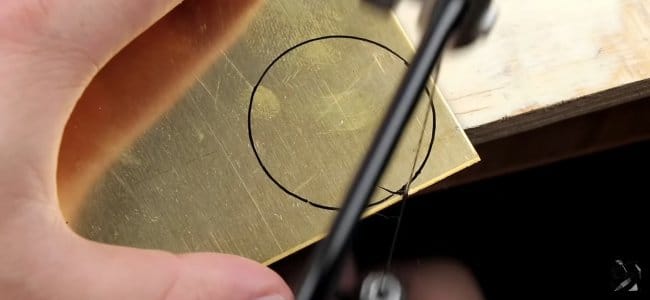

Измеряем внутренний диаметр взятой вами трубы и вырезаем из какого-либо листового пластика (акрила) окружность точно такого же диаметра. Для этого берём циркуль размечаем на листе пластмассы окружность, вооружаемся простым ручным лобзиком и аккуратно по контору вырезаем намеченную окружность.

После чего ровно по центру только что вырезанной окружности необходимо проделать сквозное отверстие. Это отверстие необходимо под посадку фланцевого подшипника (F625ZZ), который в свою очередь на необходим для герметичности и вращения вала. Затем получившееся кольцо необходимо слегка зашлифовать мелкой наждачной бумагой.

В получившуюся заготовку из листового пластика необходимо установить фланцевый подшипник (F625ZZ), в идеале подшипник должен плотно садится в свое посадочное место, даже если и так-то все равно необходимо дополнительно склеить заготовки между собой суперклеем.

Переходим к установке нашей заготовке с фланцевым подшипником. А устанавливать её мы будем в ПВХ тройник для водопроводных ПВХ труб. Данную перегородку необходимо приклеить внутри на суперклей прямо возле бокового отверстия (см. фото). Стараемся приклеивать максимально ровно, иначе вы просто не сможете просунуть через подшипник металлический вал. Данная перегородка необходимо для того чтобы выкачиваемая вода не поднималась выше, а выходила наружу через боковое отверстие

После чего следует соединить между собой трубу, вырезанную в самом начале с только что изготовленным тройником со специальной перегородкой. Соединять эти две детали между собой можно при помощи суперклея, а лучше использовать для этого обыкновенный прозрачный герметик (так будет проще разобрать самоделку в случае её поломки).

Переходим к изготовлению крыльчатки благодаря которой и будет осуществляться подъём воды. Для этого потребуется лист какого-либо металла шириной около 1.5 мм, автор самоделки же использовал медный лист. Снова, как и с заглушкой измеряем внутренний диаметр трубы и чертим на металлическом листе окружность буквально на полмиллиметра меньше.

Вырезаем отмеченную окружность так же, как и в прошлый раз с помощью простого ручного лобзика, но только на этот раз придётся повозиться немного по дольше. После того как выпилили окружность ровно по её центру необходимо высверлить сквозное отверстие диаметром равным диаметру вала (5мм).

Так как при выпиливании окружности ручным лобзиком, выпилить её идеальной невозможно, поэтому перед тем как продолжать работу над самой крыльчаткой её необходимо от балансировать и сделать более круглой чем она есть. Для этого необходимо вставить в отверстие болт или винт, затянув его гайкой с обратной стороны, для того чтобы он не прокручивала. Закрепляем этот болт или винт в сверлильном патроне, запустив дрель на полные обороты шлифуем заготовку об наждачную бумагу.

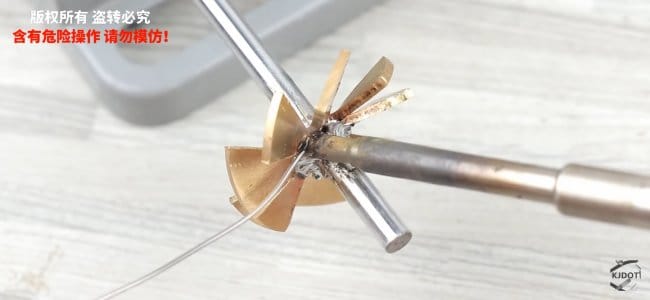

Далее делим наш металлический диск на 8 одинаковых частей. И строго по намеченному контору при помощи ножовки по металлу делаем пропилы примерно 5 мм, не доходя до центрального отверстия. После чего необходимо эти 8 частей загнуть круглогубцами в одну сторону сделав их тем самым лопастями. Загибаем на угол примерно 40-45 градусов.

Устанавливаем только что сделанную крыльчатку на вал отступив от конца совсем немного, то есть необходимо чтобы сама крыльчатка располагалась прямо у самого конца именно пластиковой трубы. Для того чтобы крыльчатка не проворачивалась припаиваем её при помощи простого паяльника и припоя.

Для следующего шага понадобится коллекторный электродвигатель 555 класса. Электродвигатели такого формата используются в мощных радиоуправляемых моделях автомобиля, поэтому для откачки воды такого двигателя будет более чем достаточно. Для ещё большего двигателя необходимо будет использовать ещё более толстую трубу, так как пропускная способность нынешней будет недостаточно. Двигатель будем соединять через специальный переходник с круглым металлическим валом.

Выбранный вами электродвигатель необходимо установить в трубе. Для этого точно таким же способом как делали это ранее изготавливаем заглушку для трубы. Данная заглушка будет выполнять роль моторамы электродвигателя. Поэтому в ней необходимо проделать отверстие под выпирающую часть двигателя на передней панели, а также ещё пару крепёжных отверстий. Проделав все необходимые отверстия закрепляем мотораму на электродвигателе и уже с электродвигателем устанавливаем их в отдельный отрезок трубы. Надежно зафиксировав его там суперклеем.

Устанавливаем вал на свое место, соединяем его с электродвигателем через ранее упомянутый переходник. И уже после чего отрезок трубы с электродвигателем закрепляем при помощи герметика в тройнике.

Для того чтобы крыльчатка не повредилась, будучи погружённой в воде, и ещё для того чтобы вал не болтался и сидел на двух подшипниках вместо одного. Необходимо изготовить специальную заглушку. Берём обыкновенную заглушку для труб такого диаметра и проделываем по центру сквозное отверстие под установку фланцевого подшипника и отверстия по кругу для прохода воды. Затем устанавливаем заглушку на свое место.

Все готов! Остаётся лишь протестировать данную самоделку подав питание и погрузив её в воду. Результаты тестов вы можете наблюдать ниже.

Вот видео автора самоделки: