Как сделать ламповое стекло

Nissan Patrol GR RB25DET NEO GT35 600cc › Бортжурнал › Изготовление стекол фар своими руками в домашних условиях

Итак, 5 ноября я получил линзы и решил заняться фарами. Одно из стекол было насквозь пробито камнем, ну и вместо того, чтобы из-за одного разбитого стекла заказывать комплект фар в сборе, было решено изготовить новые стекла из акрилового стекла методом термоформовки!

А как получилось, судить вам… 😉

Итак, процедура термоформовки (термовакуумной формовки) в принципе не сложная:

1. Снимаем стекло.

2. Снимаем матрицу со стекла.

3. Термоформовка акрилового стекла (сплошного поликарбоната) по матрице.

4. Окончательная обработка и подготовка к эксплуатацаии.

Естественно эта процедура применима к изготовлению любого пластикового изделия, не только стекол фар, а теперь поподробнее о том, как я это делал, с помощью чего и что в итоге получилось… Сразу оговорюсь, что фотографии есть не всех процессов, но самое главное есть!

Первое стекло, за которое не стыдно, у меня получилось только раза с 6-го, хотя второе (на вторую фару) я сделал уже с 1-го, так что не буду описывать все ошибки, а сразу буду писать, что делал с учетом всех подводных каменей.

Разбираем фару и снимаем стекло (действия зависят от того, как стекло крепится к фаре — иногда достаточно просто отстегнуть клипсы, но в большинстве своем стекла сидят на герметике и фару необходимо нагреть, чтобы герметик стал вязким, и можно было снять стекло):

Затем с существующего стекла нужно снять матрицу. Есть куча материалов, из чего можно делать слепки, я предпочел строительный гипс.

Моем стекло изнутри и заливаем гипсом:

После того, как гипс полностью высохнет (проверяется постукиванием по гипсу — когда высох, он начинает звенеть как камень), вышкуриваем плоскость, пока не доходим до самого стекла:

Ну и выбиваем матрицу из стекла:

Родное стекло фары было 4мм толщиной, а акриловое стекло под рукой толщиной 2мм (обычно используют акрил или поликарбонат толщиной 2-3мм), поэтому следующим этапом стал набор толщины 2мм, чтобы все зазоры между фарой и прилегающими деталями кузова остались такими же. Набирать можно тоже разными вариантами — я же предпочел 3 слоя стеклоткани.

Укладываем стклоткань, промазывая каждый слой эпоксидной смолой:

Ну и под вакуум (по поводу вакуумной формовки расскажу позжу, когда буду рассказывать про использовании вакуума при декорировании деталей карбоном):

После полного вставания смолы приступаем к шпаклеванию и вышкуриванию. До зеркала выводить не обязательно, главное, чтобы не было выступающих неровностей, т.к. они передадутся на изделие впадиной и сложно будет выводить изнутри до идеального состояния.

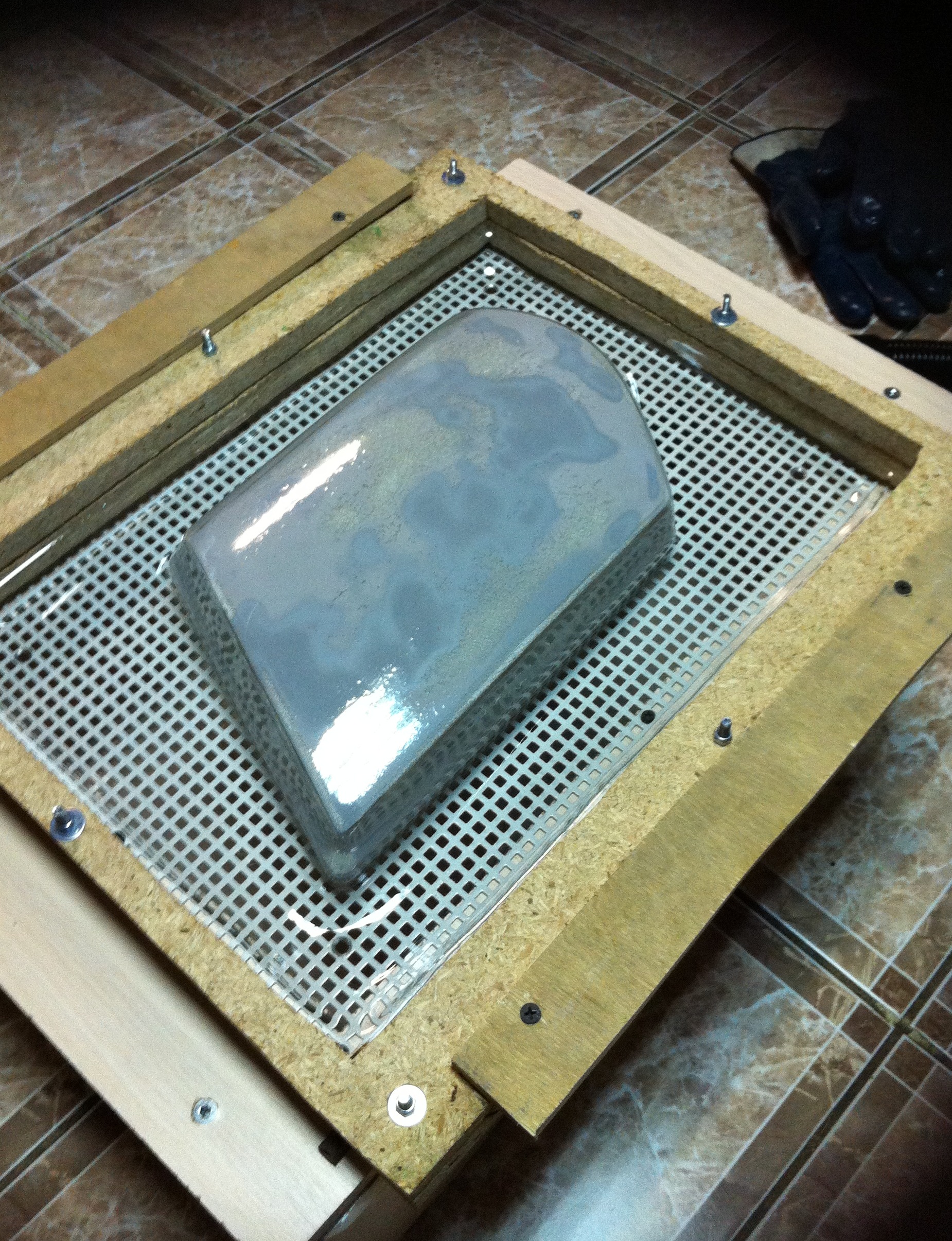

Для термоформовки были изготовлены ящик и рамка. Ящик из простого ДСП, все стыки промазаны герметиком, с любого торца отверстие для пылесоса, ну и пластина с кучей дырочек сверху. По периметру проклеен уплотнитель, чтобы рамка плотно прилегала к ящику. Рамка также из ДСП, вернее 2 рамки, между которыми зажимается стекло:

Зажимать стекло в рамке, лучше не снимая защитную пленку полностью — только периметр, чтобы зажать стекло без защиток. Защитку полностью снимать лучше непосредственно перед нагревом стекла, чтобы было поменьше пыли. При снятии защитки акриловое стекло электризуется и притягивает на себя всю пыль, которая есть рядом… В целях очистки и диэлектризации акрила используем отличное средство Cosmofen 20. Также им протираем матрицу и размешаем на ящике так, чтобы зазоры со всех сторон были примерно одинаковыми. Под матрицу желательно подложить несколькосантиметровую прокладку, чтобы края изделия после формовки были максимально ровными:

Помещаем рамку со стеклом в духовку, предварительно нагретую до температуры 180 градусов, и выжидаем примерно 5 минут до полного провиса акрилового стекла (стекло провиснет пузырем без ровных плоскостей), в это время включаем пылесос, достаем рамку и быстро как-бы одеваем сверху на матрицу. Фотографий и видео нет, т.к. в процессе не до этого, но в интернете куча видеороликов на эту тему…

В итоге получаем вот что:

Ждем несколько минут, пока пластик немного остынет, чтобы можно было прикоснуться голыми руками, и выбиваем матрицу из изделия. Главное не передержать, т.к. пластик при остывании дает небольшую усадку и выбить матрицу после остывания будет очень проблематично…

Обрезаем излишки с небольшим запасом и 600-й наждачкой выводим все неровности на внешней и внутренней поверхности:

В принципе можно сразу вышкуривать дальше, понижая зерно до 2000 и, и затем отполировать, но я решил ещё и залачить стекло с обеих сторон. В первую очередь для того, чтобы щетки омывателя фар терли не пластик, а лак…

Эту процедуру сильно расписывать не буду, после экспериментов с разными лаками (каждый эксперимент с аэрозольными лаками вел к потере нескольких дней — полное высыхание, попытка отполировать и снятие лака до пластика), я отложил в сторону всевозможное лаки в аэрозольных балончиках, и задул Штандоксом:

Ну и затем подготовил поверхности 1500-й и 2000-й наждачками к полировке, прошелся 3М-овским Тризактом (3000), и отполировал 3М-овскими же полиролями 74-й и 76-й.

Левая фара только задута лаком, правая уже отполирована (капельки воды — стекло ещё не высохло после мытья):

После этого срезаем все излишки по периметру, которые очень сильно пригодились в процессе работы (за них можно и подержать, и подвесить, ну и в конце концов, когда стекла пару раз падали, маленькие трещинки от падений были только на излишках, и в конце спокойно срезались) и вставляем стекла на место.

На фото они только приставлены, чтобы было видно результат, т.к. фару ещё буду доделывать, но об этом позже. Даже не было времени дождаться (или терпения не хватило), пока они полностью высохнут, но результат налицо:

Ламповое стекло

Каждый, кто пользовался свечой, знает, насколько это неудобно. Свеча мигает от малейшего дуновения и поэтому ее свет марцает. И кроме того — огонек свечи очень слабый. Но это все с нашей точки зрения, а многие тысячи лет это был единственный источник освещения…

Такое стекло не просто защищает огонь от движений воздуха. Вдоль стекла поднимается восходящий поток воздуха, возникает тяга. И в результате — количество кислорода, поступающее к пламени, возрастает — свет горит ярче. А тяга зависит от высоты лампового стекла — чем оно выше, тем сильнее тяга. Абсолютно аналогично происходит в дымовых трубах и поэтому заводские трубы такие высокие.

Однако, такая простая идея пришла в голову только Эми Арганду в 1784-м году. Хотя о тяге в трубе было известно очень давно, и еще Леонардо да Винчи предлагал сделать металлический цилиндр для свечи — но никто не додумался до стекла.

Если вы думаете, что создание лампового стекла совпало с появлением керосина, то это неверно — керосин появился только после 1850-го года, да и то — он был непригоден для освещения, потому что был неочищенным и сильно коптил. Эми Арганд придумывал лампу, работающую на масле. У него она оказалась сложной конструкции — с полым фитилем, внутрь которого подавался воздух. Классический плоский фитиль появился только в 1836-м году! То есть элементарное решение — взять вместо веревочки тканую полоску ждало своего решения аж до 19 века! На этом усовершенствование лампы не остановилось, но если попаданец введет эти два новшества — ламповое стекло и плоский фитиль, то это уже будет мини-революция.

Некоторые простейшие технические решения неочевидны для мысленного эксперимента. И поэтому их приходится ждать тысячи лет, хотя ламповое стекло можно вводить еще в Древнем Египте!

34 комментария Ламповое стекло

Не по теме:

1. На сайте нет ни где возможности написать Вам личное сообщение.

2. Можно ли принять участие в наполнении сайта информацией?

3. Спасибо за хороший ресурс.

Написать можно. тут уже двое кроме меня пишут. Какая тема у вас?

Я перевариваю в мозгу 18-й век. Так что по технологиям начала пром. революции многое могу предложить. Например по производству строительных материалов.

Строительство еще никто не трогал, я в черновиках набросал о недостатках камня, но пока не довел.

А еще маленький момент — колпачок в пламени. Сделанный из специального материала, он нагревается добела и светится, повышая КПД лампы. Плюс на нее можно нахлобучить термоэлектрогенератор — ток мал, зато халява.

Это отдельная тема. Но там во-первых нужны редкие металлы, а во-вторых они фактически одноразовые. Там есть варианты, но труднодостижимые. Я думал по этому поводу статью написать.

тканевый колпачок,сваренный в поташе и высушенный-поднимет эффективность масляной лампы со стеклом в несколько раз.ресурс будет небольшой,да,но-..никого же не заботит ресурс спичек.дешевый одноразовый расходник,качествнно улучшающий быт.делается на колене в любое время.а ториевые соли-ярче светят,не отнять,но-на просто масляной лампе работать не будут-температуры не хватит(пробовал современный колпачок для газовой лампы на керосиновую приделать-копотью зарастает-и всё)

Редкоземельные материалы нужны, если мы предельную эффективность хотим. Но есть и распространенные вещества, которые положительный эффект дадут. К примеру банальный магний (см. Clamond basket). Если же есть доступ к металлургии, то можно и используемых сейчас теорий получить — это довольно распространенный на земле элемент.

Тут алюминий, которого в земной коре больше 8% и который по распространенности первый металл — замахаешься получать, а уж торий…

Алюминий замахаешься получать в металлическом виде, а для наших целей нужна какая нибудь соль или оксид.

Торий куда более размазан по земной коре, чем тот же свинец или олово.

Знаете как добывать торий древними технологиями — пишите статью. 🙂

Есть минералы, содержащие десятки процентов тория

Содержать-то они могут, а как его оттуда выколупать? Практика показывает, что проблем будет выше крыши.

Так не надо особо выколупывать то. Достаточно подобрать кислоту, соль которой будет растворима. Это ж голая физика, там достаточно присутствие атомов тория в любом химическом соединении или механической смеси.

То есть вы знаете, как именно добывать торий? Потому как я с этим совсем не разбирался.

О, это относительно легко. Черный, очень прочный песок на морских пляжах рядом с устьями рек.

Например на Азовском море есть…

Вот получить его из этой руды- задачка та еще…

http://aftershock.su/?q=node/15326

На Куршской Косе на пляже такой чёрный песок часто встречается.

Активность «чёрных пляжей» составляет:

Таганрог — 9 938 мкР/ч,

Мариуполь — 2 236 мкР/ч,

Бердянск — 1 908 мкР/ч.

Радиационный фон в районе 4-го энергоблока сейчас 68 мкР/ч

Короче отличные места…

Кстати, этот песочек даже жрать можно- ничего не будет… а вот вдыхать его пыль- не стоит. Будет долго и мучительно…

>>>Торий куда более размазан по земной коре, чем тот же свинец или олово.

Но есть и концентрированно — в виде россыпей.

Прямо «Шхуна «Колумб» какая-то… 🙂

Если есть монацитовый песок, то нужно цеппелины ударно клепать. Ну, и калильные сетки. 🙂

Торий не везде доступен, но все же доступен, например в виде монацита…

Так что попаданец окажется в на Руси или в Московском государстве то торий для него проблема скорее финансовая — можно заказать купцам которые в Крым ездят — там на побережье местами черного монацитового песка попой ешь…

Кстати, кроме тория там еще и лантан с церием, которые пригодятся для чугунов и сталей…

Торий, кстати, более распространен, нежели свинец и олово

Сейчас только заметил. Тканый фитиль только с керосином работает. Для масла фитили только сученые годятся.

А сученые – это какие?

гонево.тканый фитиль и с маслом работает.проверял на керосиновой лампе.масло-вазелиновое и оливковое.подсолнечное на момент эксперимнта-как назло кончилось

Тройной дар богов китайскому народу (когда-то легенду читал) — глина для плошки, хлопок для фитиля, рапс для масла.

Господа, знает ли кто-нибудь. как устроены японские свечи. В фильмах часто показывают. Фитиль гораздо более толстый чем у привычных нам (возможно, что и плоский), заметна конусность «корпуса» свечи, и похоже, что они чем-то обернуты

А вот как на предмет повышения безопасности шахтных угольных работ, да при еще при внедрении паровых машин и последующем росте добычи угля не внедрить пораньше лампу типа Деви? Ещё в 1815 году, спустя сто лет после первого крупного взрыва рудничного газа на шахте возле Ньюкестля, английский химик и физик Гумфри Дэви предложил предохранительную лампу для освещения мест работы шахтёров.

Дэви заметил, что если пламя накрыть достаточно частой медной сеткой, то последняя, поглощая значительное количество тепла, будет настолько охлаждать газ, что горение не будет распространяться по другую сторону сетки, хотя часть не сгоревших (вследствие охлаждения пламени) паров и газов и будет проникать туда сквозь её отверстия, так что их можно зажечь. Действие металлической сетки, препятствующее распространению горения, можно видеть и из такого опыта, например: если держать сетку над открытым газовым рожком и зажечь газ поверх её, то пламя будет держаться над сеткой и не распространится вниз по направлению к рожку. На этом свойстве металлической сетки Дэви и основал устройство своей предохранительной лампы. Это небольшая металлическая масляная лампа, в которой конец светильни, а следовательно, и пламя окружены цилиндром из проволочной сетки. Внутреннее пространство этого цилиндра как для выхода из него продуктов горения, так и для притока к пламени свежего воздуха не имеет иного сообщения с окружающей атмосферой, как через посредство медной проволочной сетки. В случае внесения такой лампы в атмосферу какого-либо горючего газа последний, конечно, тотчас проникнет внутрь сетки к пламени и от него воспламенится; но горение его при этом ограничится лишь внутренним пространством лампы, окружённым сеткой, и не передастся всей остальной массе газа.

В последствии лампа Дэви подверглась значительным усовершенствованиям. Лампа была снабжена цилиндром из толстого стекла. Вместо масла в качестве осветительного материала стали употреблять бензин, который даёт больше света. Однако, легко воспламеняющийся бензин не наливается в лампу в жидком виде, а резервуар лампы пополняется ватой, которая впитывает в себя бензин, и отдаёт его постепенно фитилю. Был придуман особый затвор, не дающим возможности рабочему открыть лампу в руднике, если же лампа случайно потухнет, то она зажигается с помощью особого огнива, дающего искру внутри лампы.

Как мы видим никаких остродефицитных материалов она не потребует, только медь, работает на масле…

Да, в черновиках давно лежит статья про безопасную шахтерскую лампу, но там нужно перелопатить еще много материала.

Лампа Деви — корошая весч, вполне попаданческая. Но довольно дорогая — потребуется немало взрывов, прежде чем её кто-то купит… И много рекламы…

Сообщества › Сделай Сам › Блог › Ламповый комбик по мотивам 70-х. Часть 1.

Ламповый комбик по мотивам 70-х. Часть 1.

Реализацию задуманного начал с ревизии содержимого «гаражных закромов», в результате которой выяснилось, что в наличие имеется:

— электронные лампы 6П3С, 6П14П, 6Н2П, 6Н1П, в том числе с маркировкой ЕВ;

— силовой трансформатор, габаритной мощностью около 60 Вт, от ламповой радиолы 60-х или 70-х годов и дроссель от лампового телевизора;

— выходной трансформатор для двухтактного (РР) УНЧ от радиолы «Ригонда», для нагрузки 8 Ом;

— россыпью ламповые керамические панельки, в том числе непаянные, сопротивления необходимых номиналов, мощностью 0,5, 1, 2 Вт, конденсаторы и пр.

— громкоговорители, диаметром 8 дюймов, 4ГД-28, 4ГД-35, 4ГД-36 (по 2 шт. каждого типа), данные громкоговорители сопротивлением 4 Ома, при последовательном соединении давали мне требуемую нагрузку 8 Ом. Предваряя укоры «знатоков гитарного звука», что данные динамики совсем не гитарные, скажу, что знаю это и знаю как немного «приблизить» их параметры к гитарному диапазону;

— громкоговорители, диаметром 8 дюймов, 25ГД-26Б (35ГДН-1-4) 2 шт., сопротивлением 4 Ома, при последовательном соединении давали мне требуемую нагрузку 8 Ом. Данные громкоговорители применялись в закрытых выносных акустических системах бытовой радиоаппаратуры высшей и 1-й групп сложности в качестве низкочастотного звена при работе в помещениях. Их эффективный рабочий диапазон (40-5000 Гц) совпадает с паспортным диапазоном большинства продаваемых в настоящее время гитарных динамиков «непрофессионального» назначения.

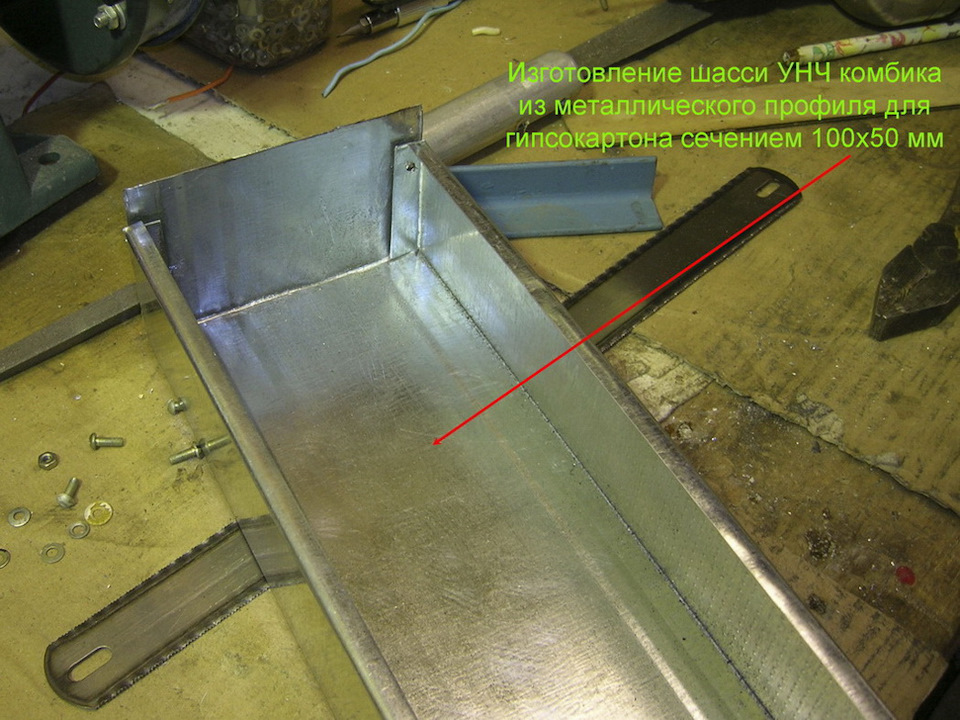

Усилитель решил выполнить по двухтактной (РР) схеме, с использованием в качестве выходных ламп 6П14П, так как именно на работу с такими лампами и в таком включении был предназначен найденный в гаражных развалах выходной трансформатор от радиолы «Ригонда», в предварительных каскадах решил применить 6Н2П. В качестве заготовки для шасси решил использовать металлический профиль шириной 10 см для крепления гипсокартона.

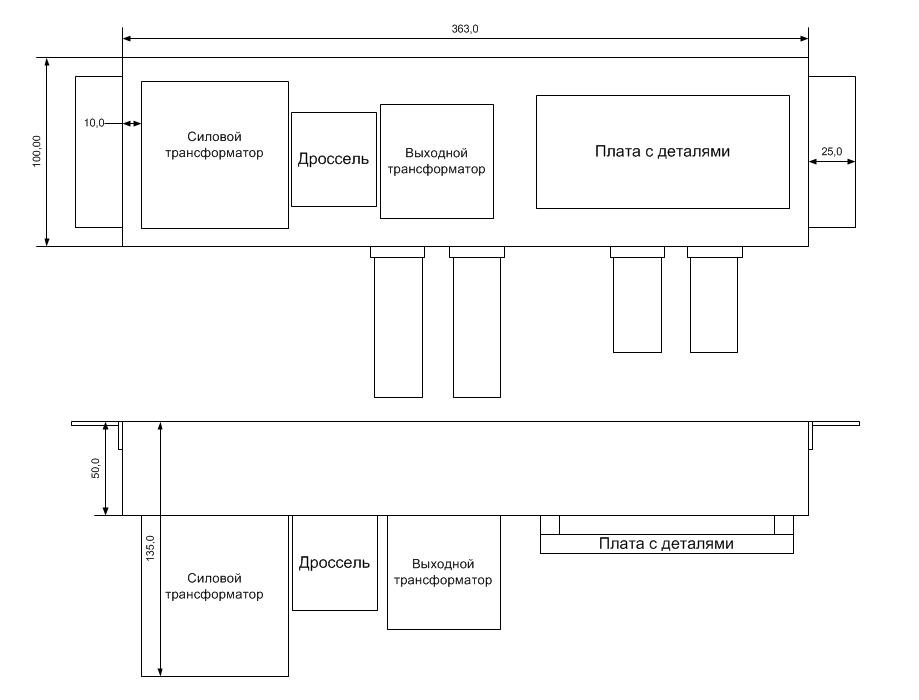

Начал с измерения всех габаритных размеров трансформаторов, ламп, ламповых панелек и громкоговорителей, чтобы получить, в первом приближении, компоновочный чертеж будущего усилителя и собственно комбика.

По результатам разработал следующие чертежи:

— компоновочный чертеж УНЧ

Процесс изготовления шасси и собственно УНЧ подробно представлен в публикации «Ламповый УНЧ для комбика по мотивам 70-х»

Часть 1www.drive2.ru/c/550174179136112117/

Часть 2 www.drive2.ru/c/550175278647738422/

Вот некоторые фото процесса изготовления УНЧ:

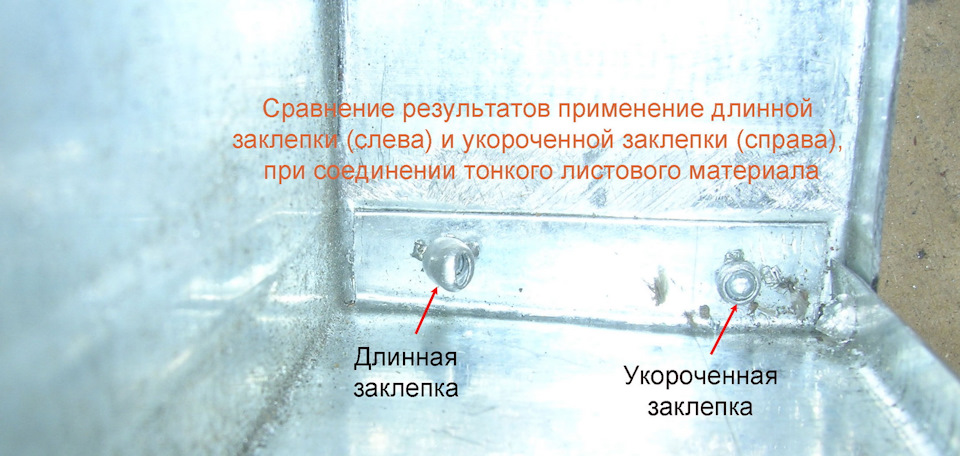

— гибка и соединение боковых панелей шасси

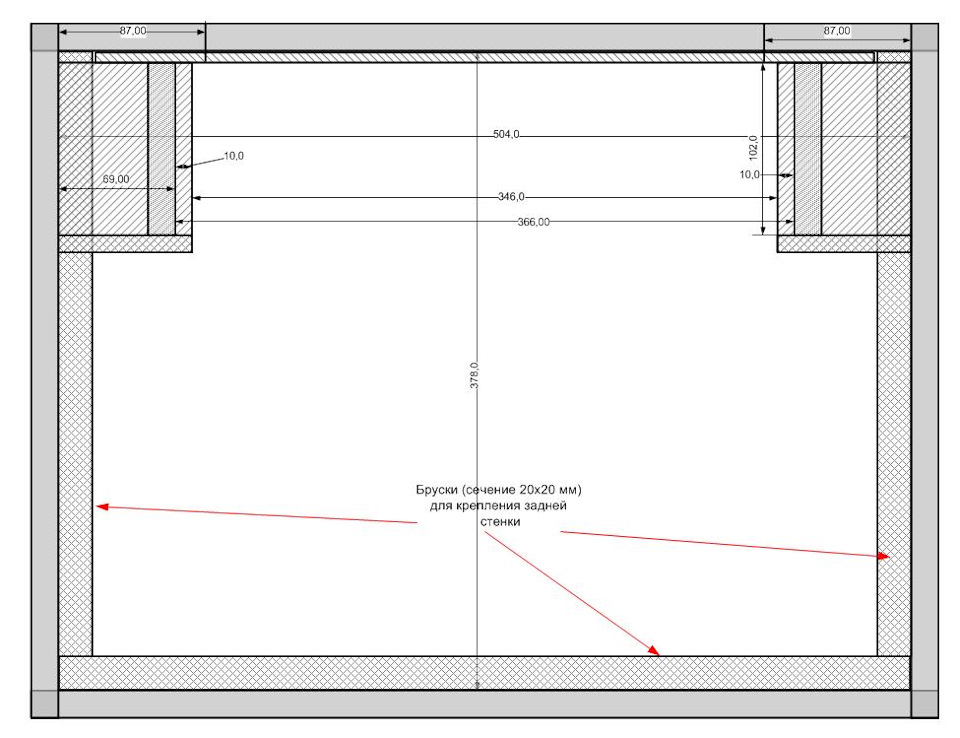

Параллельно шло изготовление корпуса комбика. Перед началом работ проработаны чертежи и в результате получил следующее:

— чертеж комбика сзади представлен выше;

— так выглядит чертеж комбика спереди;