Как сделать лыски на валу

Как насадить что-либо на вал двигателя, как зафиксировать насадку на валу?

Есть электродвигатель, у которого вал слегка срезан по длине, (более понятно на картинке):

Хотелось-бы услышать ваши предложения и советы. Заранее спасибо!

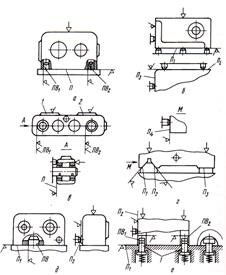

Плоская площадка на цилиндрической поверхности вала, параллельная его геометрической оси, называется лыской:

И так мы имеем двигатель с лыской на валу:

Чтобы гарантированно закрепить на таком валу инструмент необходимо, чтобы он либо имел посадочное отверстие с площадкой под лыску вала, либо был надёжно зажат между упором на валу и нажимной шайбой с помощью винта или гайки.

Отверстия с площадкой под лыску обычно получают в процессе литья, реже путем обработки, но её можно организовать и при наличии гладкого отверстия. Например, установить на инструмент планку и закрепить её винтами, или доработав отверстие, сделав паз под прямоугольную вставку.

Правда при этом возникает дисбаланс массы кругового инструмента, приводящего к биению при вращении. Его необходимо компенсировать утяжелителями с противоположной стороны от планки или вставки.

В случае, когда инструмент зажимается винтом (при наличии на валу центрального резьбового отверстия, расположенного в торце вала) или гайкой (если вал заканчивается винтом), он удерживается только за счёт сил трения прижимающих его поверхностей. Следовательно, усилия, воспринимаемые инструментом, не должны быть больше сил трения, предотвращающих свободное проворачивание инструмента на валу, а так как они не велики, то и силы резания не могут быть значительными. Так крепят шлифовальные круги на настольных станках.

И последний вариант, когда инструмент имеет втулку или есть возможность закрепить его на подходящей втулке. Тогда можно выполнить сквозное отверстие, проходящее через вал и втулку. Затем закрепить втулку на валу с помощью штифта. Штифт от выпадания можно зафиксировать за счёт его тугого вхождения в отверстие или при помощи расклёпывания его торцов:

Сообщества › Кузовной Ремонт › Блог › Зиговочная машинка своими руками.

Поскольку кузовной ремонт это не только замена деталей, но иногда и создание новых из листа железа, то считаю, что статья будет полезна в данном сообществе. У меня в моей деятельности часто возникает нужда согнуть сложную ремвставку. Руками колотить долго и нудно, сколь-нибудь адекватного качества все равно не достичь, деталь после молотка вся кривая и в следах, если деталь лицевая, то это значит либо шпаклевка, либо все будут тыкать в неё пальцем и насмехаться.

Имея подобную проблему, я давно знал ответ. Ответ — зиговочная машина. Зиг означает ломанную линию, в английском языке такая штука имеет название bead roller.

Есть два популярных исполнения: корпусное или плоское, я выбрал корпусное. Задача была построить её с нулевыми затратами, покупать такую штуку за 12-15-17тр у меня нет никакого желания, вдобавок, имею большое желание и люблю что-нибудь сконструировать из подручного хлама не прибегая к помощи токарей и тд, ибо это всё получается долго и нудно, сложно кого-то допроситься даже профинансировав содействие.

Основа машинки — разборная передняя стойка от ваз 2108, полагаю, что от 2112 и калины всё тоже подойдет. От этой стойки берется опорная направляющая штока и сам шток. Опорник у неё хороший, завтулен бронзой, то что надо. Шток имеет диаметр 22мм, вполне хорошую длинну, рабочая часть получается порядка 25см, это укладывается в среднестатистическую ремвставку полов 50см, то есть катать панель придется с 2х сторон, в чем я лично проблем не вижу, ибо работаю один без помощника, надо и панель вести и крутить ручку аппарата, я не орангутанг, у меня не настолько длинные руки. Нужно 2 штока и 4 опорника, то есть 4 стойки передних.

Опорники вставлены в отрезок профильной трубы 40 на 40 и приварены. Соответственно, одна часть, т.е один вал, остается неподвижным, другой перемещается вверх-вниз. В том, который перемещается, т.е внутри профиля, ввариваю гайку, места впритык, вал крайне близко расположен. Привариваю соединитель с отверстием под болт. С другой стороны привариваю аналогичный соединитель, свариваю его с уголком, в уголке отверстие, приварена гайка и в нее вкручен болт. Это получается механизм регулировки прижима ролика.

Далее, делаю валы. Из-за разных опорников ( стойки отличались фирмой изготовителем ) валы относительно друг друга сместились, но не беда. Нужен привод валов. Использовал шестерни от коробки передач Иж Юпитер-Планета, по-моему это была 4я передача, нашел две таких шестеренки, выбил из них втулки, немного обточил вал и собственно на валы и посадил. Ручку использовал от чего-то из волговской-победовской подвески, к концу приварил дюймовую трубу. Из этой же трубы сделал гайки-стопоры валов, чтобы туда-сюда не бегали, просверлил отверстие, приварил гайки, сделал лыску на валах, зажал болтом, вал избавлен от перемещений.

Итак, конструктив собрал, покрасил, можно начинать, ролики пока в процессе конструирования и изготовления.

Немного поискав всякие втулки, найдя силиконовый ролик и тд, я изобразил пару роликов, с целью выявления слабых мест конструкции и проверки работоспособности. В целом, конструкция работает. Минусы есть, главный пожалуй, что из-за шестеренок от кпп мотоцикла небольшой ход подьема-прижима вала, около 5мм, это добавляет сложности в расчете роликов, но не более того. Ну и немного побаловался 🙂

Теперь впереди процесс освоения технологии использования.

При фрезеровании шпоночных пазов, лысок, изготовления зубчатых венцов, венцов для базирования используют подшипниковые шейки, а также другие ступени валов.

В зависимости от типа производства (единичное, средне- и крупносерийное) подготовку главных технологических производят: на токарных и револьверных, на центровальных и фрезерно-центровальных станках; так как их можно встраивать в автоматическую линию.

Двусторонний фрезерно-центровальный станок 73С1 имеет две позиции для крепления заготовки, на которых производятся последовательно фрезерование и центрование.

Фрезерно-центровальные станки МР-77 и МР-78 барабанного типа одновременно фрезеруют и центруют две заготовки без съема их со станка.

В действующих автоматических линиях применяют станки А981 для фрезерования торцов и А982 для центрирования.

13. Изготовление ходовых винтов. Методы получения винтового профиля ходовых винтов.

Ответ: СЛУЖЕБНОЕ НАЗНАЧЕНИЕ ХОДОВЫХ ВИНТОВ

Ходовые винты станков служат для преобразования вращательного движения в поступательное прямолинейное перемещение с помощью сопряженной с ним гайки различных деталей и узлов станка (суппортов, кареток, фартуков и др.) с заданной точностью. Их относят к нежестким валам

Способы нарезки резьбы:

фрезерованием, вихревым методом или резцом на токарно-винторезном станке.

Первые два метода более производительны, но применяются как черновые.

Обработка ведется на токарных и резьбонарезных станках различными прорезными и профильными резцами. Существуют два способа установки плоскости профиля резца относительно оси нарезаемого ходового винта.

|

| Схемы установки резцов при нарезании резьбы |

1-й) плоскость профиля резца совмещают с плоскостью оси ходового винта; все режущие кромки резца являются прямолинейными.

Легче выполнять заточку по профилю и при обработке обеспечивать геометрически правильный профиль резьбы.

Но при большом угле подъема винтовой линии нарезаемых винтов у одной кромки резца образуется тупой угол резания, вследствие чего она скоблит, а не режет металл, у другой же кромки образуется острый угол, что ослабляет режущую кромку.

Также возникает опасность врезания резца в металл под влиянием сил, возникающих вследствие трения одной из граней резца о стенку канавки.

Применяют для чистового нарезания ходовых винтов с небольшим углом подъема резьб.

2-й) установка плоскости профиля резца под углом относительно оси ходового винта;

в этом случае, углы резания у обеих режущих кромок резца одинаковы и составляющая силы резания направлена перпендикулярно к плоскости профиля резца.

Но для прямобочных профилей резьбы правильной геометрической формы, все три кромки резца необходимо делать криволинейными, что значительно усложняет и удорожает изготовление и заточку.

Применяют для черновой обработки.

Чистовое нарезание ходовых винтов с большим углом подъема резьбы выполняют тремя отдельными резцами, причем их режущие кромки делают прямолинейными и плоскость профиля резца устанавливают в плоскости, проходящие через ось ходового винта.

Достигаемая точность – 4 кл.;

Режимы: V=40-50 м/мин, S=0,4-0,6 мм/зуб.(Р6М5)

Дисковую фрезу устанавливают так же, как резец по второму способу, т. е. так, что ось ее вращения располагают на высоте центров перпендикулярно к средней винтовой линии резьбы винта.

Такая установка фрезы приводит к искажению профиля нарезаемой резьбы, поэтому его обычно исправляют на последующих операциях калибровкой резцами.

Другим недостатком фрезерования резьбы является неравномерность резания, что повышает шероховатость обрабатываемой поверхности и ускоряет затупление фрезы.

Вихревое нарезание резьб

при вращении обрабатываемой заготовки и одновременном параллельном движении резцовой головки вдоль ее оси с определенным шагом за один оборот заготовки осуществляется результирующее движение по винтовой линии.

Ось резцовой головки смещена параллельно оси обрабатываемой заготовки на величину е, поэтому процесс нарезания получается прерывистым.

|

| Схема вихревого нарезания наружной резьбы |

Режущие кромки каждого резца находятся в контакте с обрабатываемой поверхностью заготовки только на некоторой части окружности. По остальной, большей части окружности резцы проходят по воздуху и охлаждаются, что повышает их стойкость (нарезание происходит при обильном охлаждении).

Вихревое нарезание выполняют как на специальных станках, так и на обычных токарных, если оснастить их специальными резцовыми головками с отдельным приводом.

Вершины резцов устанавливают в инструментальной головке по окружности диаметром Dp, большим в 1,2-1,3 раза, чем диаметр нарезаемой резьбы.

Для стали А40Г резцами, оснащенными пластинками из твердого сплава, нарезают со скоростью резания 250-300 м/мин (при стойкости 60 мин). Подача 0,2-0,5 мм/об, резца.

Нагрев ходового винта длиной 300 мм выше 40-50 °С вызывает удлинение его на 0,01 мм.

Вихревое нарезание резцами с пластинами из твердого сплава с применением охлаждения более производительно, дает малую шероховатость поверхности и снижает деформации резьбы.

Уменьшить шероховатость и повысить точность резьбы можно увеличением числа резцов в инструментальной головке и специальным распределением между ними элементов обработки резьбы. Инструментальные головки с тангенциальным расположением резцов при вихревом нарезании еще более эффективны.

Применяют для винтов 3-го и 4-го классов точности или как предварительная операция для 2,1 и 0 классов.

Отделочную обработку резьбы производят на прецизионных токарно-винторезных станках 1622В резцами Т15К6 с доведенными гранями.

Ходовые винты повышенной точности обрабатывать сложнее.

Для них в зависимости от класса точности предусматривают однократную или многократную термическую обработку, для снятия внутренних напряжений. А так как после этого происходит перераспределение внутренних напряжений и ходовой винт деформируется, проверяют зацентрованные отверстия и дополнительно обрабатывают их шлифованием.

Хранение и межоперационное транспортирование разрешается только в вертикальном положении, а отделочные операции проводят в термоконстантных помещениях.

Для устранения и уменьшения погрешностей, возникающих в процессе чистовой и отделочной обработки резьбы, ее нарезают на прецизионных или на специальных станках с применением коррекционных устройств.

14. Конструкторско-технологические признаки и нормы точности корпусных деталей.

Ответ: Корпусные детали относят к базовым, так как на них устанавливают различные детали и сборочные единицы.

Корпусные детали должны иметь требуемую точность, обладать необходимой жесткостью и виброустойчивостью.

Конструктивное исполнение корпусных деталей, материал и необходимые параметры точности определяют, исходя из служебного назначения деталей, требований к работе механизмов и условий их эксплуатации. При этом учитывают также технологические факторы, связанные с возможностью получения требуемой конфигурации заготовки, возможностями обработки резанием и удобства сборки, которую начинают с базовой корпусной детали.

В ДВС базовой корпусной деталью является блок цилиндров. В блоке цилиндров с требуемой точностью установлены: коленчатый вал, шатунно-поршневая группа, головка блока, масляный насос и бензонасос, картер двигателя, масляный фильтр и др.

Корпусные детали делят на группы и при изготовлении деталей каждой группы параметры точности достаточно близкие.

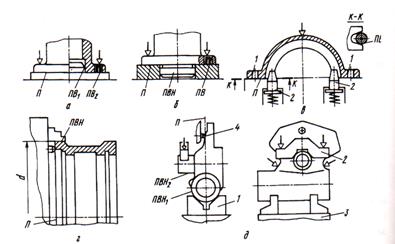

1.корпусные детали коробчатой формы в виде параллелепипеда, габариты которых имеют одинаковый порядок.

Например, корпуса редукторов, корпуса коробок скоростей, коробок подачи шпиндельных бабок.

Они имеют стенки, ребра и перегородки, обеспечивающие повышение их жесткости. Корпуса коробчатой формы могут быть цельные и разъемные; плоскость разъема может проходить по осям главных отверстий.

|

| Группы корпусных деталей: а — коробчатого типа — цельные и разъемные, б — с гладкими внутренними цилиндрическими поверхностями; в — корпуса сложной пространственной геометрической формы; г — корпусные детали с направляющими поверхностями; д — детали типа кронштейнов, угольников |

2.корпусные детали с гладкими внутренними цилиндрическими поверхностями, протяженность которых превышает их диаметральные размеры.

Например, блоки цилиндров, двигателей и компрессоров, корпуса различных цилиндров и золотников, пневмо- и гидроаппаратуру (рис. б), корпуса задних бабок, обеспечивающих базирование выдвижной пиноли и заднего центра.

3.корпусные детали сложной пространственной геометрической формы.

Например корпуса паровых и газовых турбин, центробежных насосов, коллекторов, тройников, вентилей, кранов (рис. в).

Сложная пространственная форма и геометрические размеры таких корпусов предназначены для формирования требуемых потоков движения газов или жидкостей.

К этой группе относят также сложные по форме корпусные детали ходовой части машин — картер заднего моста, корпус поворотного рычага и др.

4.корпусные детали с направляющими поверхностями — столы, спутники, каретки, салазки, суппорты, ползуны, планшайбы (рис. г).

5.корпусные детали типа кронштейнов, угольников, стоек плит и крышек. Эта наиболее простые по конструкции корпусные детали, которые выполняют функции дополнительных опор.

Основными базами, с помощью которых корпусные детали присоединяются к станинам, рамам или другим корпусам, в большинстве случаев являются плоские поверхности или сочетание плоской поверхности и одного или двух базовых отверстий. При этом чаще реализуются схемы базирования по трем плоскостям или по плоскости и двум отверстиям. У деталей типа столов, кареток, суппортов комплект основных базирующих поверхностей образуется сочетанием определенных поверхностей направляющих.

Вспомогательными базами корпусных деталей являются главные отверстия, по ним базируются шпиндели, валы, а также плоские поверхности и их сочетания, которые определяют положение различных присоединяемых узлов и деталей — крышек, фланцев и др.

У большинства корпусных деталей имеются также различные мелкие и резьбовые крепежные отверстия.

ТЕХНИЧЕСКИЕ УСЛОВИЯ И НОРМЫ ТОЧНОСТИ

К корпусным деталям предъявляют комплекс технических требований, определяемых в каждом конкретном случае исходя из служебного назначения детали. Технические требования, относящиеся к параметрам геометрической точности детали, выполняют в результате обработки резанием на различных этапах технологического процесса изготовления корпусной детали.

В зависимости от конструктивного исполнения и сложности к корпусным деталям предъявляют следующие технические требования, характеризующие различные параметры их геометрической точности.

5. Точность относительного углового положения осей отверстий. Отклонения от параллельности и перпендикулярности осей главных отверстий относительно плоских поверхностей составляют 0,01/200-0,15/200, предельные угловые отклонения оси одного отверстия относительно оси другого—0,005/200. 0,1/200.

7. Параметр шероховатости плоских поверхностей Rа=2,5-0,63 мкм, параметр шероховатости главных отверстий Ra=1,25-0,16 мкм, а для ответственных деталей до Ra=0,08 мкм.

Корпус механизма перемещения пиноли

Координатные системы основных и вспомогательных баз корпусных деталей:

а — механизма перемещения пиноли задней бабки; б — спутник

15. Базирование и типовой маршрут обработки корпусных деталей.

Ответ: МАРШРУТ ОБРАБОТКИ

Структура и содержание ТП обработки резанием заготовки корпусной детали зависит от ее конструктивного исполнения, геометрической формы, размеров, массы, вида заготовки, сложности предъявляемых технических требований и характера производства.

Для различных по конструкции и размерам корпусных деталей ТП обработки резанием включает следующие основные этапы:

1. черновая и чистовая обработка плоских поверхностей или плоскости и двух отверстий, используемых в дальнейшем в качестве технологических баз;

2. обработка остальных наружных поверхностей;

3. черновая и чистовая обработка главных отверстий;

4. обработка мелких и резьбовых отверстий;

5. отделочная обработка плоских поверхностей и главных отверстий;

6. контроль точности детали.

Между этапами черновой и чистовой обработки заготовки может быть естественное или искусственное старение.

ВЫБОР ТЕХНОЛОГИЧЕСКИХ БАЗ

Выбор технологических баз основывается на выявлении и анализе функционального назначения поверхностей детали и установлении размерных связей между ними.

Характерным является наличие нескольких комплектов вспомогательных баз.

Анализ функционального назначения различных поверхностей детали и размерных связей между ними позволяет определить поверхности, относительно которых задано положение большинства других поверхностей, и выявить поверхности, к которым предъявляют наиболее жесткие технические требования, необходимость выполнения их во многом определяет принимаемые решения.

Следует исходить из необходимости достижения точности относительного поворота поверхностей детали, а затем точности расстояния.

Обработка большинства поверхностей на одних и тех же базах означает применение координатного метода получения точности размеров.

Этот метод имеет особо важное значение для достижения требуемой точности поворотов.

В качестве новых технологических баз выбирают поверхности, от которых непосредственно заданы требуемые размеры.

Это означает переход от координатного метода получения размеров к цепному, что позволяет уменьшить число звеньев технологических размерных цепей.

Отличительными геометрическими признаками баз, являются наибольшие габаритные размеры для поверхности установочной базы, наибольшая протяженность для поверхности направляющей базы и наименьшие габаритные размеры поверхности опорной базы.

При выборе технологических баз на первой операции нужно:

1.Установить требуемые связи, определяющие расстояния и повороты при обработке.

2.Обеспечить равномерное распределение фактического припуска при обработке.

В большинстве случаев результат выбора определенной схемы базирования детали на первой операции проявляется не в начале, а на последующих этапах технологического процесса.

Если же стоит задача обеспечения равномерного припуска при обработке определенной поверхности заготовки, то ее решение проявляется уже на первом этапе обработки этой поверхности.

16. Классификационные технологические признаки для деталей типа цилиндрических зубчатых колес. Нормы точности, материалы и исходные заготовки.

Ответ: СЛУЖЕБНЫЕ НАЗНАЧЕНИЯ И КЛАССИФИКАЦИОННЫЕ ПРИЗНАКИ.

Использ. во всех зуб. передачах.

Признаки для классификации:

б) кинематические для определения углов поворотов.

2.по степени точности по ГОСТ 1643-81

| допуски не установлены | 20% | 35% | 45% | 15% |

3.по конструктивным особенностям (форма зуба, размеры).

Зубчатые колеса различаются по габаритным размерам:

до 50 мм; 50. 200 мм; 200. 300 мм; свыше 300.

Цилиндр. зубч. колеса могут быть прямые и кривозубые.

Зубчатые колеса изготавливают, как со ступицей, так и без нее.

4.по технологическому признаку различают:

1.одновенцовые зубчатые колеса. (б/з

Могут быть типа дисков если l/d > 3,5 мм нарезают за несколько рабочих ходов.

Для колес с m >5 мм предварительное нарезание зубьев целесообразно проводить путем фрезерования дисковыми фрезами, а окончательное — строганием. Это позволяет в 1,5—2,5 раза сократить машинное время и сохранить точность зубострогальных станков.

3.Строгание двумя резцами по методу обката обеспечивает получение 7—8-й степеней точности и параметр шероховатости поверхности зубьев Ra =1,25-2,5 мкм. Прямые зубья конических колес могут быть нарезаны также строганием одним или двумя резцами по копиру на зубострогальных станках. Этот метод обработки применяют для нарезания колес большого диаметра (2000-4500 мм) с т 2,5 мм применяют черновую и чистовую обработку.

|

| Схема нарезания круговых зубьев конических колес по методу обката резцовыми головками, расположение заготовки и схема нарезания резцовой головки (а), схема нарезания колеса — вала (б), схема нарезания плоского колеса (в) |

При методе копирования заготовка колеса остается неподвижной, а резцовая головка вращается, перемещается вдоль оси и прорезает впадину зуба.

При методе обката заготовка нарезаемой шестерни 1 (рис. а) и люлька 2 с резцовой головкой 3 совершают согласованное вращение. В процессе вращения режущие кромки резцов последовательно занимают определенные положения, создавая круговые зубья воображаемого плоского колеса 4, с которым находится в зацеплении заготовка шестерни.

При черновой обработке метод копирования применяют главным образом для нарезания зубьев колеса, а метод обката—для чернового нарезания зубьев шестерни. Припуск на сторону зуба, оставляемый для чистового нарезания, составляет 0,25-0,5 мм.

По способу чистового нарезания конические передачи с криволинейным зубом разделяют на обкатные и полуобкатные.

В первом случае зубья колеса и шестерни нарезают по методу обката, при этом боковой профиль зубьев получается криволинейным.

Во втором случае колесо нарезают по методу копирования, получая прямобочный профиль зуба, а шестерню нарезают методом обката, создавая криволинейный профиль зуба.

Время чистового нарезания колеса методом копирования в 3—5 раз меньше, чем время нарезания методом обката, а качество передач практически одинаковое. В этом заключается преимущество полуобкатных передач. При чистовом зубонарезании обе стороны зубьев колеса и шестерни могут обрабатываться резцовой головкой одновременно или каждая сторона зубьев раздельно. В последнем случае для обработки каждой стороны зуба требуется раздельная наладка станка.

В крупносерийном и массовом производстве отделку конических колес выполняют по следующей технологической схеме.

После зубонарезания производят обкатку колес под нагрузкой (нагартовку), затем закалку и окончательно притирку зубьев. Обкат осуществляют на обкатных станках при беззазорном зацеплении заготовки в паре с закаленным колесом, в зону контакта подается машинное масло. Обкат обеспечивает упрочнение поверхностного слоя, уменьшение шероховатости боковых поверхностей зубьев и улучшение геометрии зацепления.

После термической обработки производят подбор пар зубчатых колес по суммарному пятну контакта и шуму, а затем притирку колес.

Конические колеса в подобранной паре притирают на притирочных станках. В процессе притирки колеса одновременно вращаются со скоростью 0,17-0,2 м/с и шестерня совершает малые относительные движения по касательной к делительному конусу ведущего колеса, а также в радиальном и осевом направлении. На притирочных станках для колес с круговым зубом помимо этих относительных перемещений ось шестерни поворачивается вокруг точки, расположенной в середине длины зуба.

Притирка уменьшает шероховатость поверхности зубьев, улучшает форму суммарного пятна контакта и геометрию зацепления. Все это способствует уменьшению уровня шума передачи на 4-6 дБ.

Отделка зубьев закаленных конических колес достигается шлифованием на специальных зубошлифовальных станках в целях увеличения точности и уменьшения шероховатости поверхности.

Шлифование колес с т R/

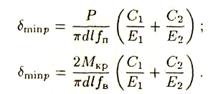

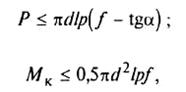

Наименьший расчетный натяг при осевом нагружении силой Р и крутящим моментом Мкр соответственно

При запрессовке деталей микронеровности на сопрягаемых поверхностях обеих деталей сминаются, что вызывает уменьшение натяга и прочности.

Смятие неровностей зависит от их высоты, условий сборки, механических свойств материала и других факторов. Поэтому расчетный натяг в соединении деталей целесообразно определять с учетом смятия микронеровностей сопрягаемых поверхностей.

Коэффициент трения (сцепления) fп зависит от давления на контактных поверхностях, материала собираемых деталей, размеров и профиля микронеровностей, наличия смазочного материала и покрытий, а также способа сборки (с помощью пресса, с нагревом или охлаждением деталей).

Коэффициент трения возрастает с увеличением шероховатости поверхностей, а также при сборке с нагревом или охлаждением деталей, по сравнению со сборкой с помощью пресса. Повысить коэффициент трения можно за счет гальванических покрытий. Мягкие покрытия (Cd, Си, Zn) и сборка с охлаждением повышает несущую способность соединений в 3-4 раза.

Уклон конуса у втулок составляет 1:30.

Недостатки — более высокие требования к точности изготовления и измерений.

Прочность соединения определяется способностью сопротивляться взаимному смещению деталей под действием внешней осевой силы Р (сдвиг) и крутящего момента Мк (проворот).

Условия прочности выражаются неравенствами

Соединения ударами молотка применяются для посадки небольших размеров штифтов, клиньев, шпонок, втулок, заглушек.

Вес молотков 0,25-1,25 кг. Чтобы избежать повреждения поверхностей соединяемых деталей (забоины, вмятины), применяют мягкие или протестированные молотки.

Соединения под давлением пресса применяются при запрессовке деталей типа втулок, пальцев, заглушек или пробок в отверстия охватывающих деталей или при напрессовке колец, зубчатых венцов и дисков на охватываемые детали.

Для выполнения заклепочных соединений прессы подбирают по силе клепки с учетом конструктивных факторов пресса, определяющих удобство его применения.

Для сборки малогабаритных изделий применяют стационарные прессы, для крупных — переносные установки.

Этот способ сборки чаще применяют при сборке с натягом соединений больших размеров. Масло под давлением (Рмас=до 5МПа) нагнетается в зону сопряжения и происходит упругое увеличение и уменьшение диаметров сопрягаемых деталей. Можно значительно уменьшить силу запрессовки (распрессовки), поэтому способ эффективен для установки крупных зубчатых колес, подшипников качения и тонкостенных втулок с номинальным диаметром более 100 мм.

Подача масла осуществляется через специальное отверстие в охватывающей детали.

Запас по мощности оборудования в 1,5-2 раза, чем расчетное усилие запрессовки.

22. Проектирование операций тепловой сборки с натягом типа «вал-втулка».

При сборке с тепловым воздействием необходимо рассчитать температуру, время нагрева или охлаждения и ряд других данных.

Для облегчения процесса сборки температурные деформации сопрягаемых деталей должны не только превышать максимальный натяг δ в соединении, но и создавать монтажный зазор Δο, облегчающий выполнение соединений.

Максимальный зазор Δ0 рекомендуется выбирать равным 0,0006. 0,0007d для диаметров 30. 40 мм и 0,0007. 0,0011d для диаметров 40. 100 мм. При автоматической сборке соединений монтажный зазор Δο должен быть не менее 0,03 мм, чтобы обеспечить безотказное соединение простыми по конструкции и надежными в работе исполнительными механизмами.

Температуру нагрева или охлаждения собираемых деталей определяют по формуле

Δο, δ — монтажный зазор и максимальный натяг соединения соответственно, мм;

d- диаметр соединения, мм.

Ниже приведены значения

При перемещении детали из нагревающего или охлаждающего устройства неизбежны ее охлаждение или нагрев. Приближенно можно считать, что эта температура составляет

25. 30 °С, тогда формула (6 16) принимает вид

Несмотря на бесспорные преимущества тепловых методов сборки, их технологические возможности ограничены рядом причин.

Обычно температуру tA + tн нагрева охватывающей детали ограничивают 350 °С, так как дальнейшее ее увеличение нецелесообразно, ибо ведет к снижению твердости, появлению окалины (оксидных пленок) При значительной разнице коэффициентов линейного расширения

Например, у валов диаметром 50 мм из стали ХВГ с содержанием аустенита от 13 до 45 %* увеличение диаметра составляет от 0,07 до 0,25 мм, что недопустимо, так как возникающее от натяга в сопряжении напряжение должно быть меньше предела текучести.

При использовании охлаждающих сред необходимо соблюдать меры предосторожности вследствие их токсичности и взрывоопасности.

Тепловая сборка не дает нужного эффекта, если диаметр соединения d ≤ 15 мм (увеличения или уменьшения размера детали недостаточно, чтобы вместо посадки с натягом получить посадку с зазором), а при 15 мм

Дата добавления: 2015-01-29 ; просмотров: 5531 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ