Как сделать маленький круг фрезером

Вырезание круглых отверстии или круга фрезеровальной машиной

Вырезание круглых форм из дерева, фанеры или ДСП раньше были проблемными работами. Приобрел фрезеровальную машину BOSCH PОF 1200 АЕ. Конечно, с помощью такого аппарата можно сделать очень многое, но остановлюсь пока на кругах, а именно на вырезание отверстия под динамик.

Идею своей работы я почерпнул из этой статьи. В ней очень доступно рассказывается о том, как сделать выборку по динамик. В основном все я сделал так же, но кое-что изменил и немного о этих изменениях.

В моем фрезере есть приспособление для вырезания кругов, но оно пригодно только для диаметров от 21 см, а в случае с динамиками встречаются и 5 см экземпляры. Поэтому я сделал специальную накладку на быструю руку. Она состоит из двух частей: 1 – основанная часть из ламината; 2 – прослойка для удержания винта, которым устанавливается радиус круга, она из ДВП. Накладка вырезана с расчетом на диаметр до 23 см.

Основная часть вместе с прослойкой прикручивается к фрезеру, с него нужно предварительно снять стандартный кожух. Винты с потайной головкой, естественно заподлицо. Винт, которым задается радиус, я также выбрал с потаем и также посадил заподлицо. Дно фрезера без накладки имеет ребристую поверхность и для этого, чтобы размечающий наш винт не выпадал, я положил прослойку из ДВП.

Теперь хотелось бы остановится на разметке поверхности под вырезание круга. Пословица «Семь раз отмерь, один раз отрежь» здесь будет очень кстати. Дело в том, что выставлять фрезу (теперь имею в виду режущий элемент а не саму машину) нужно не по центру расчерченного круга.

На рисунке выше показано как нужно вырезать. Например, нужно вырезать круглое отверстие (под динамик) диаметром 100 мм, радиус 50 мм. Центр (наш винт), вокруг него будет вращаться режущая головка, поэтому центр будущего отверстия совпадает с центром винта и его двигать никуда не нужно, т.е. какой бы он толщины не был, это значение мы не учитываем. А вот режущая головка, в моем случае имеет диаметр 8 мм, и если выставить ее на линии разметки, то в итоге получим отверстие больше, чем нам нужно, а именно: фреза 8/2=4 мм, радиус 50+4=54 мм, диаметр 54+54=108 мм. Чтобы такого не случилось, я выставляю рассчитываемое расстояние с учетом диаметра режущей фрезы: фреза 8/2=4 мм, радиус 50-4=46 мм. Расстояние между центром установочного винта и центром фрезы будет равно 46 мм. В итоге получим диаметр 100 мм. 46+46=92, 92+8 мм фрезы = 100 мм. Если нужно вырезать нужный круг а не отверстие, то схема та же, только рассчитывать нужно наоборот с запасом.

16 комментариев: Вырезание круглых отверстии или круга фрезеровальной машиной

Для изготовления отверстий в древесине хорошо подходит ножовка по металлу. Ее сменные полотна дают возможность работать практически с любым материалом. Однако следует учесть, что глубина распила ограничивается дугой лобзика, поэтому вырезание круга дальше, чем на 40 см от края заготовки становится практически невозможным. Во время распила ведите полотно максимально аккуратно, чтобы не допустить перекосов. В противном случае полотно будет испорчено.

Часто возникает необходимость фрезером сделать круглое углубление под фланец динамика и/или гриль. Делать это надо после разметки центра, но перед тем как вырезать круглое отверстие. Если углубление фигурное, то нужно использовать сменные фасонные подошвы и накладные шаблоны. Также фрезером удобно формовать порты фазоинвертора: снаружи скругление калевочной фрезой (полуштап), изнутри на половину толщины фасада ступенька глубиной с толщину стенки порта окантовочной фрезой с подшипником (глубина выборки подбирается сменой подшипника).

Наблюдения из моей практики.

Круги малых диаметров до 120мм включительно стоит выпиливать коронкой. Имея недорогой набор высокопрочных коронок можно без проблем делать свои АС. Или восстанавливать акустику СССР попутно приводя ее в 21 век путем внедрения новых портов под banana.

И если выпил коронкой отверстий для СЧ и ВЧ не вопрос то НЧ уже надо пилить фрезой или лобзиком.

У фрезы есть “неоспоримое” преимущество перед лобзиком и коронками, ею можно пилить углубления под фланцы динамиков чтоб динамик утопал в лицевой панели. Ни лобзик ни коронка на это не способны в принципе.

Преимущество коронки аккуратность круга до идеала, даже начинающий сделает новую панель для 15АС на 10гд и 25гдн.

Лобзик аутсайдер по аккуратности и не способен пилить круги менее 50мм(ФИ/терминал) в лобзиках пилка “гуляет” в материале так что круг с обратной стороны может отличатся по диаметру от лицевой, отстойный результат гарантирован.

Но у них есть четвертый конкурент “трехногий балерун” он вытанцовывает фуэте до 250мм(35/50/75гдн) с идеальной траекторией. Кто родился в СССР знает “этого танцора” в лицо. Вся его проблема в редкости и сложности пользования.

Сообщества › Сделай Сам › Блог › Циркуль для фрезера по дереву

Фрезер я хотел давно, хоть я и не плотник, но с древесиной работать приходится и в деревне на даче, и дома, и в автомобиле. Если необходимо добиться идеального результата в выполненой работе, то фрезер незаменимая вещь. И вот фрезер у меня появился, и тут же работа для него нашлась.

Впереди у меня перепостройка автозвука в авто, и помимо прямых резов, придётся вырезать круглые отверстия, лобзиком вырезать как не старайся ровно не получиться, а хочется аккуратного результата, поэтому для имеющегося фрезера необходим циркуль, коего в комплекте не было, точнее был, но в удобстве работы с ним я засомневался, да и малые диаметры им вырезать не реально.

Не подходит, значит нужно сделать самому.

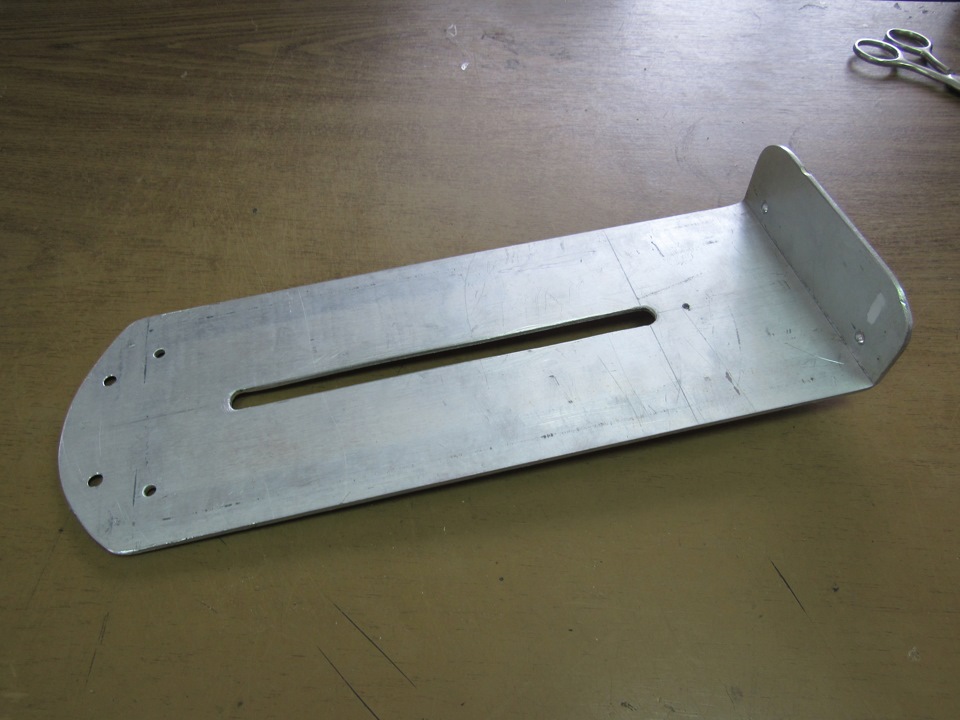

Для основания взял аллюминий толщиной 3мм, шириной 120мм, длину выбрал исходя из максимально необходимого диаметра реза : 40см диаметра меня вполне устраивало. Край листа загнул под 90 градусов и просверлил два отверстия для установки напрвляющих.

Направляйки были в комплекте с фрезером, и устанавливались на площадку параллельного реза.

Примерив фрезер к площадке, определился с расположением паза для работы фрезы, ширина паза 10мм.

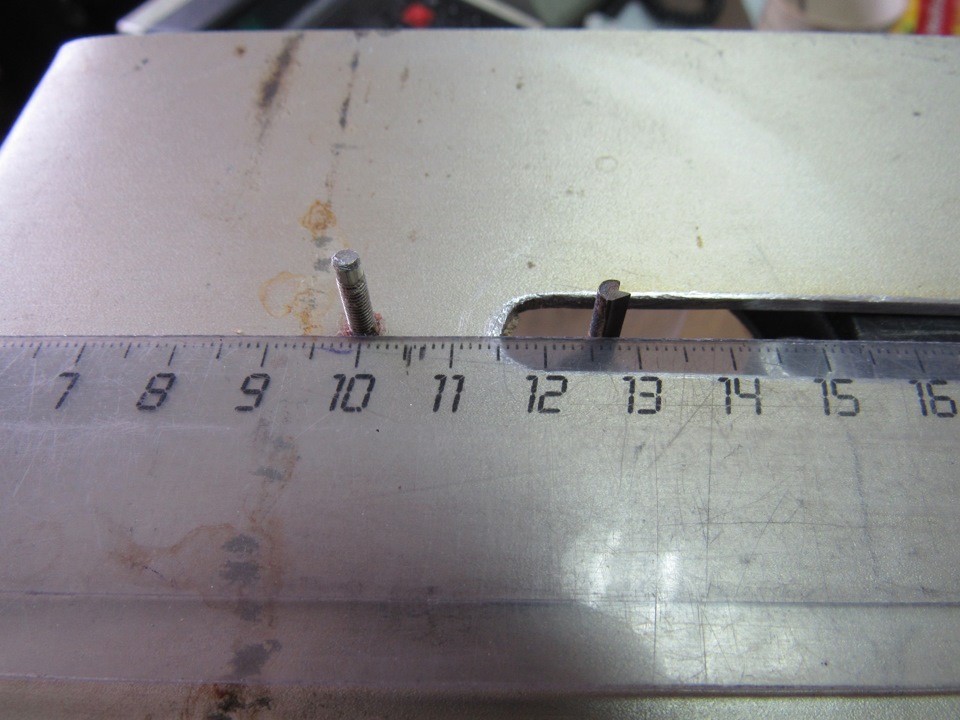

Также выбрал место установки центрирующего штифта, его роль выполнил болт М3, высотой 15мм, в пластине нарезал также резьбу М3 и на резьбовой фиксатор ввернул винт, отпилив от него потом шляпку.

На этом в принципе можно было остановиться, так минимальный диаметр вырезаемого отверстия 58мм,

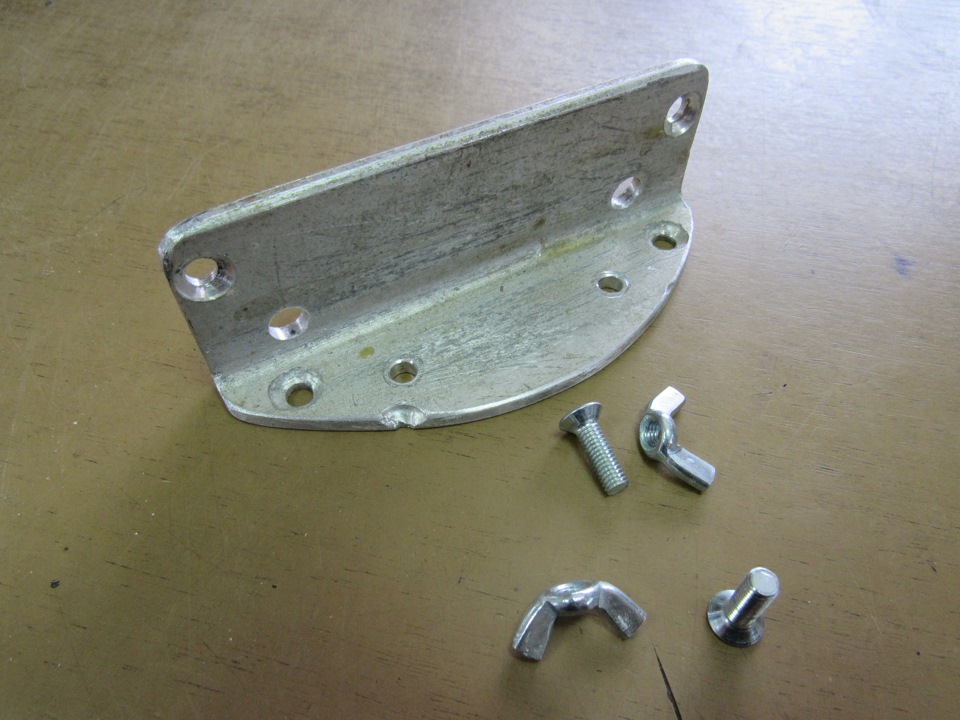

максимальный 400мм. Но я решил добавить прочности конструкции и дать опору вторым концам напрвляек. Для этого был взят аллюминиевый уголок, придал ему нужную форму, просверлил пару отверстий для напрвляек и пару отверстий для крепления к площадке, в площадке отверстия впотай и для удобства монтажа применил барашковые гайки.

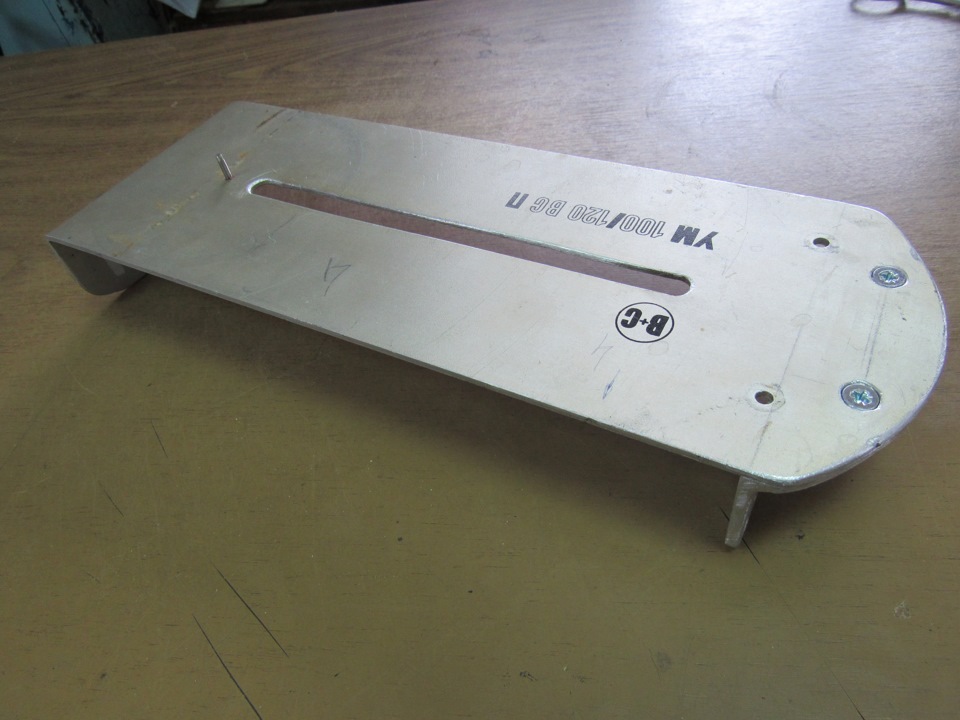

Таким образом циркуль всборе позволяет резать отверстия от 58мм до 320мм, а без доп. уголка до 400мм, для моих нужд это достаточно. Теперь необходимо только определиться с расположением центра вырезаемого отверстия, просверлить в центре отверстие 3мм, установить центровой штифт в отверстие и запустить фрезер, несколько движений и идеальный круг готов.

Метки: циркуль для фрезера, вырезание круглых отверстий, фрезер по дереву

Комментарии 48

тоже неплохой способ )

Тоже постоянно пользуюсь фрезером при изготовлении всего подряд из дерева, отличный помошник, сделать им можно очень многое

Было б интересно про опыт использования самого фрезера почитать. Сам в поиске подобного девайса, но отзывы все разные, причем диаметрально противоположные. Профессиональные жутко дороги, да и весь опционал задействоваться не будет.

В принципе почти все одинаковые.Для чего будеш использовать и как часто? Само собой чем мощнее и больше диаметр хвостовика тем больше возможности.Если так для души один а для пост. работы лучше профи брать, да дорого но оно того стоит.

Было б интересно про опыт использования самого фрезера почитать. Сам в поиске подобного девайса, но отзывы все разные, причем диаметрально противоположные. Профессиональные жутко дороги, да и весь опционал задействоваться не будет.

надо определиться для чего он нужен. у меня к примеру три разных и каждый удобен по своему ))

Братцы работаю с такими штуками очень давно (и со стоцианарами когда завод работал) поделюсь впечатлениями.

Подбирать фрейзер для себя необходимо исходя из твоих желаний. Фрейзера бытовые, пол профи и профи. Подразделяються по мощьности и конструкции ( для разных задач). У фрейзеров цанговое крепление фрезы 6, 8, 10 и 12 мм. Фрейзер такой как Festol 2000 ват с возможностью применения фрезы с хвостовиком 12 мм можно считать профи. В комплекте из полезных приблуд к фрейзеру (кроме линейки) щитаю копировальное кольцо с помощью которого можно делать не только круглые отверстия но о более сложные. Целесообразно использовать кольцо для изготовления нескольких одинаковых операций (неудобство в одном ; необходимо изготавливать шаблон для каждой операции, + все детали получаються одинаковыми). Кто массово врезает петли дверные кольцо лучший вариант приспособления. Для более замороченных можно замутить станок по принципу сверлильного станка с установкой копировального пальца.

Для работы по камню наиболее удобен фрейзер Sparky со съёмной площадкой и алмазной режущей фрезой.

Из режущего интрумента (фрез) отдаю предпочтение фирме Dimar, особенно при работе с ДСП.Жало держит на 5 (победитовы напайки применяемые на массовых фрезах ДСП не выдерживают. Их использую по массиву дерева).

Фестул стоит как крыло от самолёта.

Это все из-за доллара. Раньше цена была более адекватная.

Братцы работаю с такими штуками очень давно (и со стоцианарами когда завод работал) поделюсь впечатлениями.

Подбирать фрейзер для себя необходимо исходя из твоих желаний. Фрейзера бытовые, пол профи и профи. Подразделяються по мощьности и конструкции ( для разных задач). У фрейзеров цанговое крепление фрезы 6, 8, 10 и 12 мм. Фрейзер такой как Festol 2000 ват с возможностью применения фрезы с хвостовиком 12 мм можно считать профи. В комплекте из полезных приблуд к фрейзеру (кроме линейки) щитаю копировальное кольцо с помощью которого можно делать не только круглые отверстия но о более сложные. Целесообразно использовать кольцо для изготовления нескольких одинаковых операций (неудобство в одном ; необходимо изготавливать шаблон для каждой операции, + все детали получаються одинаковыми). Кто массово врезает петли дверные кольцо лучший вариант приспособления. Для более замороченных можно замутить станок по принципу сверлильного станка с установкой копировального пальца.

Для работы по камню наиболее удобен фрейзер Sparky со съёмной площадкой и алмазной режущей фрезой.

Из режущего интрумента (фрез) отдаю предпочтение фирме Dimar, особенно при работе с ДСП.Жало держит на 5 (победитовы напайки применяемые на массовых фрезах ДСП не выдерживают. Их использую по массиву дерева).

Фестул можно считать профи? Да это и есть проф инструмент. Который значительно отличается от бошей с макитами но судя по вашему посту я не думаю что вы знаете чем они отличаются кроме цены. По какому камню то этот Sparky может работать?

Фрезы по дсп прут даже самые копеечные. Можно 1 кратоновской фрезой спокойно целый год дсп резать потом выкинуть и новую взять. (к этому времени у нее уже либо подшипник кончится либо ножи закоцаются) чем точить брендовый Dimar или Festool. Есть еще SMT достойные фрезы. Ходят почти как Dimar.

Сделать любой шаблон не представляет ни какого труда вообще.

Интересное решение. Я малые отверстия по шаблону делал.

Как выровнять большие поверхности ручным фрезером

Здравствуйте, уважаемые читатели и самоделкины!

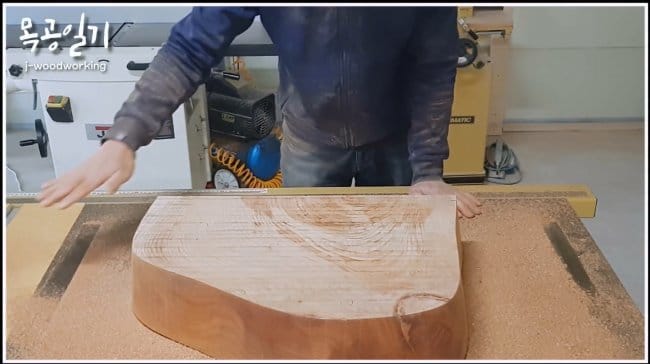

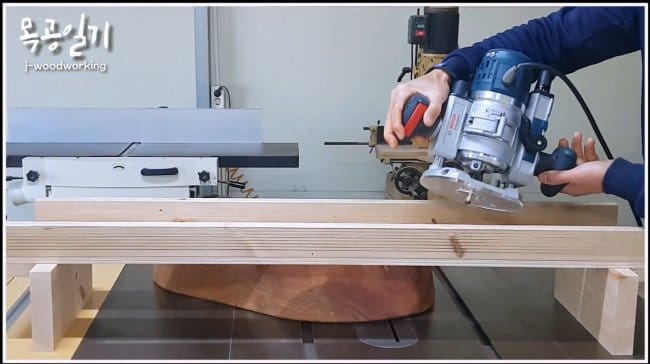

Многие из Вас занимаются столярным делом, и зачастую возникает необходимость выровнять поверхность на весьма большой заготовке. Конечно, эту операцию можно выполнить с помощью разных станков, а как быть при минимуме инструмента?

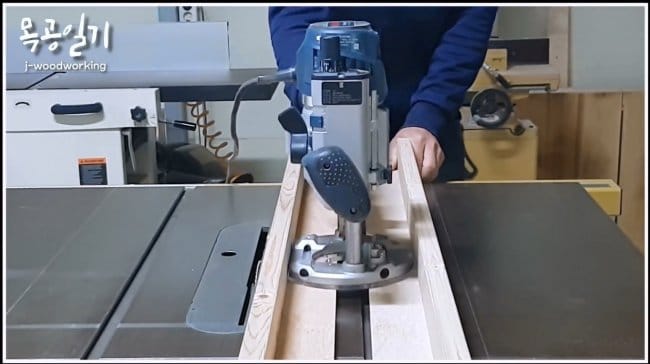

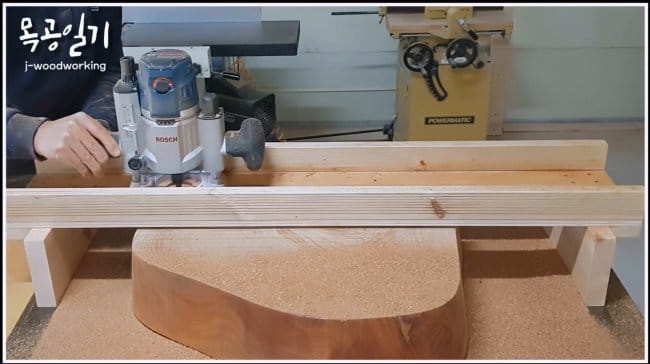

В данной статье автор YouTube канала «J-woodworking목공일기» расскажет Вам, как изготовить специальную фуговальную оснастку для ручного фрезера, с помощью которой можно выравнивать поверхности габаритных заготовок.

Процесс изготовления.

Основным материалом для изготовления этого приспособления послужат сосновые доски.

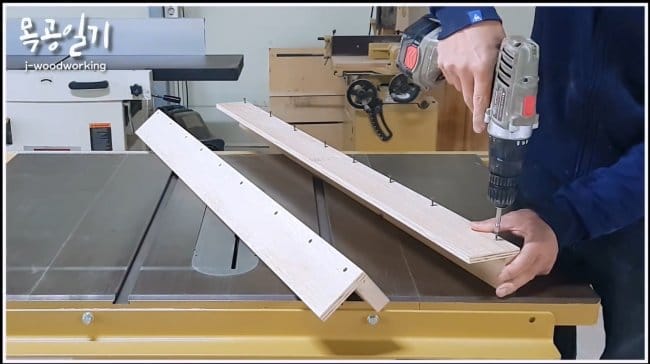

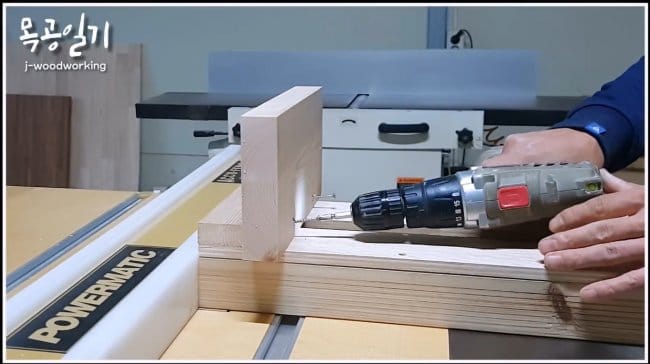

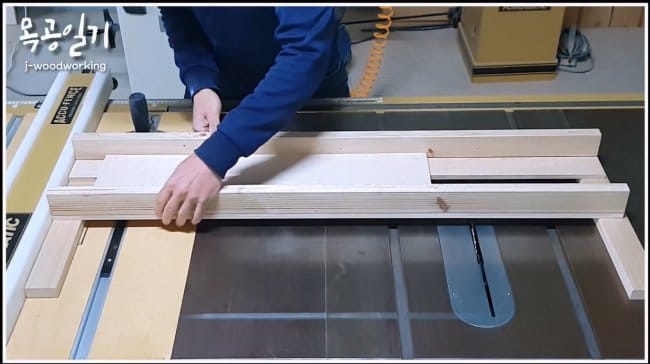

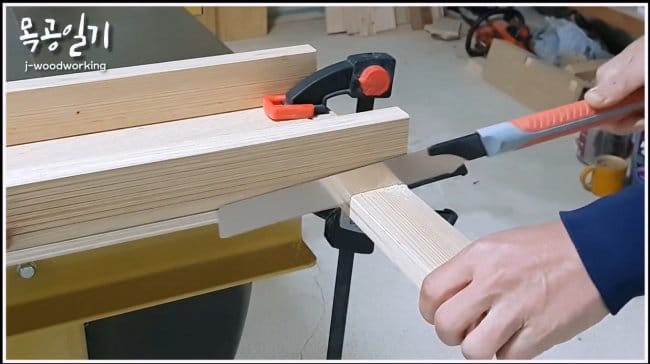

Первыми вырезаются две одинаковые прямоугольные детали для опор направляющей из доски 50X150 мм.

Эта и следующая операции выполняются с помощью 90-градусной каретки.

Именно от ширины используемой доски и будет зависеть максимально возможная толщина обрабатываемых изделий.

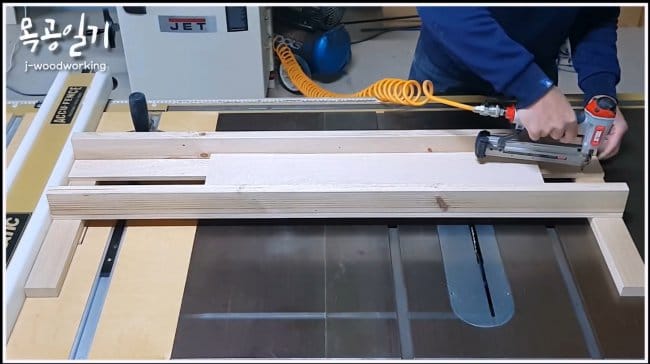

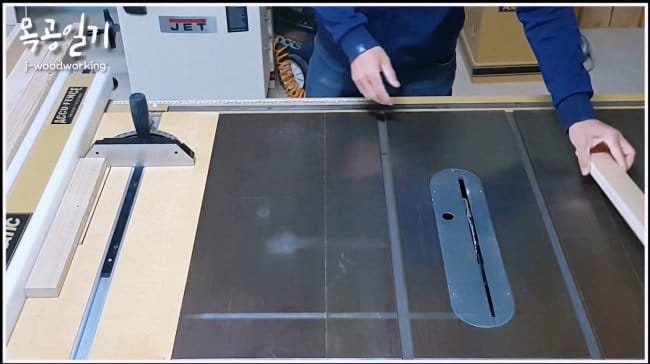

Еще две деталей направляющей изготавливаются такой же длины, как и первые, из бруса. Они выполняются из листовой фанеры толщиной 12 мм.

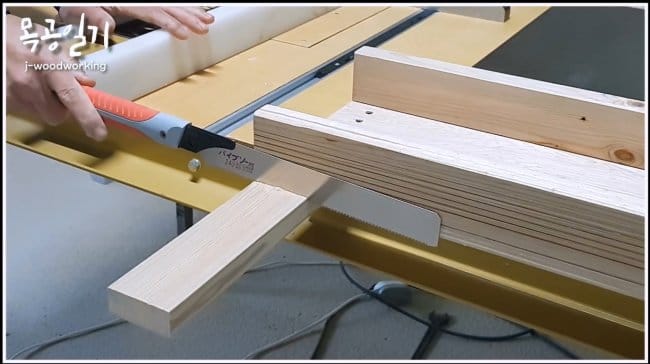

У автора уже была подходящий обрезок, и он отрезал от него полоску чуть меньше половины общей ширины.

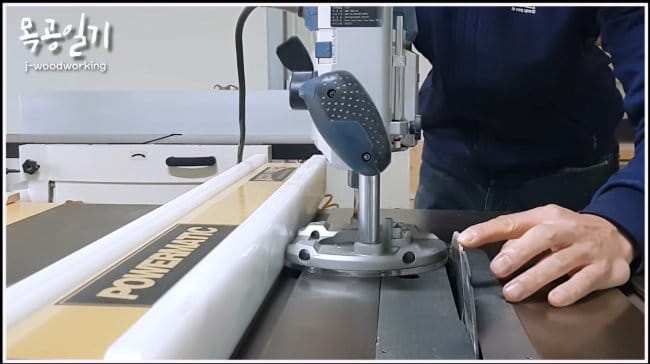

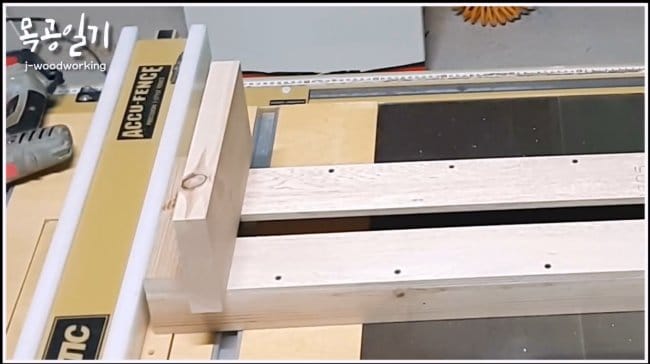

Подошва ручного фрезера устанавливается между краем зубьев пильного диска циркулярной пилы и параллельным упором. Подошва практически зажимается между ними.

После этого из ненужного обрезка фанеры вырезается прямоугольная деталь. В итоге она имеет ширину подошвы фрезера.

Автор чуть не забыл один из важных моментов.

Обязательно нужно отшлифовать все поверхности направляющей наждачной бумагой, уделив особое внимание частям направляющих, контактирующих с подошвой фрезера.

Затем нужно пропитать древесину маслом для уменьшения трения. Мастер использует для этого апельсиновое масло. Это конечно редкая штука, у нас проще достать льняное, или масло шиповника.

После впитывания масла, его излишки нужно удалить, и дополнительно нанести слой парафина, прогрев его феном.

На этом возможности такого приспособления не ограничиваются.

Следует также продумать способы регулировки направляющей по высоте.

Благодарю автора за советы по изготовлению простого, но полезного приспособления для столярной мастерской!

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Авторское видео можно найти здесь.