Как сделать солидолонагнетатель своими руками

Разработка пневматического солидолонагнетателя

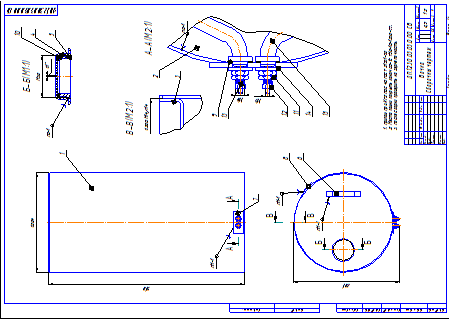

Безопасность жизнедеятельности Безопасность жизнедеятельности |  Сборочный чертеж бочки солидолонагнетателя Сборочный чертеж бочки солидолонагнетателя |

|---|---|

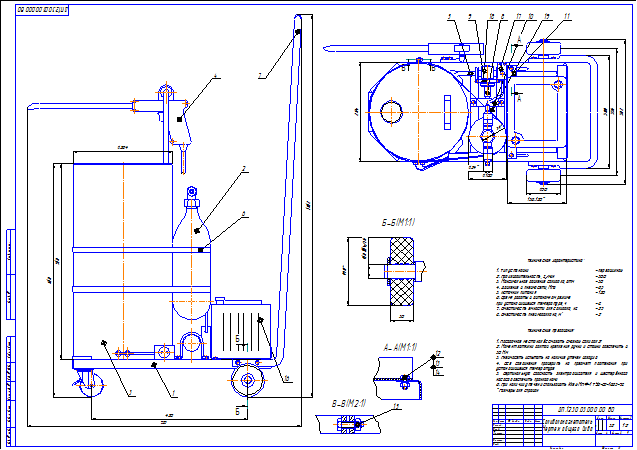

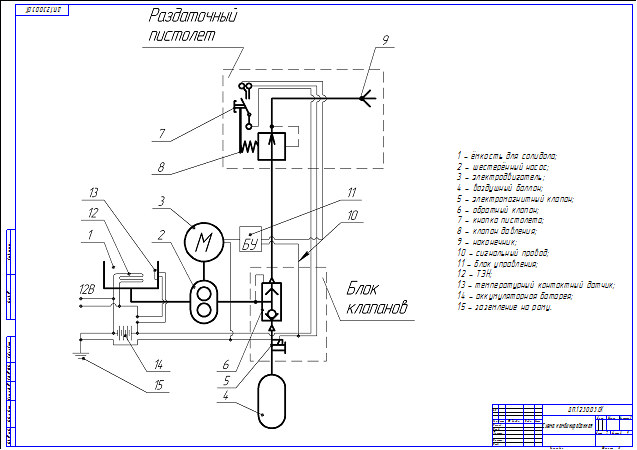

Солидолонагнетатель передвижной Солидолонагнетатель передвижной |  Схема комбинированная электрическая солидолонагнетателя Схема комбинированная электрическая солидолонагнетателя |

Содержание работы

ВВЕДЕНИЕ

1 КОНСТРУКТОРСКАЯ ЧАСТЬ

1.1 Обзор существующих конструкций

1.2 Назначение и условия эксплуатации конструкции

1.3 Устройство конструкции

1.4 Принцип действия конструкции

1.5 Конструктивные расчёты

1.5.1 Расчёт режимов работы установки

1.5.2 Расчёт пружины воздушного клапана

1.5.3 Расчёт шлицевых соединений

1.5.4 Расчёт крепёжных болтов на срез и смятие

1.6 Основные требования к изготовлению, сборке, настройке и эксплуатации

2 БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ

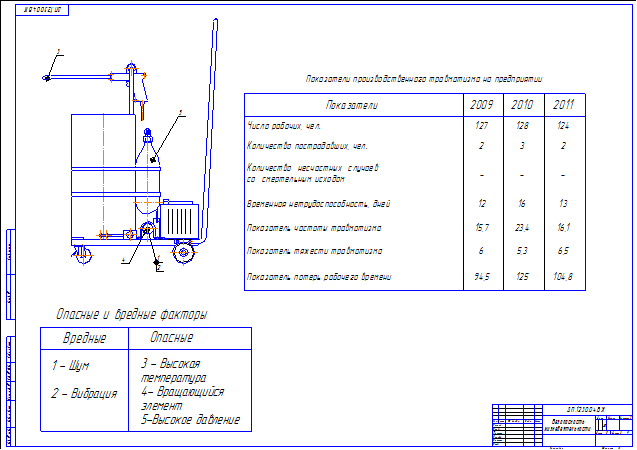

2.1 Анализ травматизма в хозяйстве

2.2 Анализ состояния техники безопасности и производственной санитарии

2.3 Анализ состояния пожарной безопасности

2.4 Оценка безопасности и разработка мероприятий по безопасной эксплуатации, проектируемой установки

2.5 Разработка инженерных решений и организационных мероприятий по охране труда в хозяйстве

2.5.1 Требования техники безопасности

2.5.2 Требования электробезопасности

2.5.3 Производственная санитария

2.5.4 Освещение

2.5.5 Отопление и вентиляция

2.5.6 Противопожарные меры

2.6 Безопасность жизнедеятельности в чрезвычайных ситуациях

2.6.1 Характеристика хозяйства

2.6.2 Оценка химической обстановки при аварии связанной с вылевом и распространением АХОВ

2.6.3 Гражданская оборона

2.7 Экологическая безопасность

2.7.1 Основные источники загрязнения окружающей среды в хозяйстве

2.7.2 Мероприятия по предотвращению загрязнения почвы топливно смазочными материалами, ядохимикатами и т.п.

2.7.3 Утилизация бытовых и промышленных отходов в хозяйстве

2.7.4 Технология переработки (утилизации) навоза

2.7.5 Меры по предотвращению загрязнения воздушной среды в хозяйстве

3 ТЕХНИКО-ЭКОНОМИЧЕСКАЯ ОЦЕНКА ПРОЕКТА

3.1 Технико-экономическая оценка реконструкции мастерской

3.1.1 Определение капитальных вложений в реконструкцию мастерской

3.1.2 Определение суммарных затрат на выполнение всех видов ремонтных работ

3.1.3 Полная заработная плата производственных рабочих

3.1.4 Затраты на запасные части, ремонтные материалы, поставки коммерческих структур

3.1.5 Общепроизводственные накладные расходы

3.1.6 Расчет показателей эффективности работы мастерской

3.1.7 Годовой экономический эффект

3.2 Технико-экономическая оценка конструкторской разработки

3.2.1 Затраты на изготовление

3.2.2 Расчет показателей эффективности работы конструкторской разработки

3.2.3 Срок окупаемости капитальных вложений

3.2.4 Годовой экономический эффект

ЗАКЛЮЧЕНИЕ

ЛИТЕРАТУРА

Описание работы

Конструкция предназначена для нанесения нагретого до температуры 30…90°С пластичного смазочного материала на поверхности и непосредственно в узлы и механизмы различными способами: способом прямого нанесения и распылением. Конструкция может эксплуатироваться в помещениях и на открытых площадках в диапазоне температур окружающего воздуха –20…+40°С.

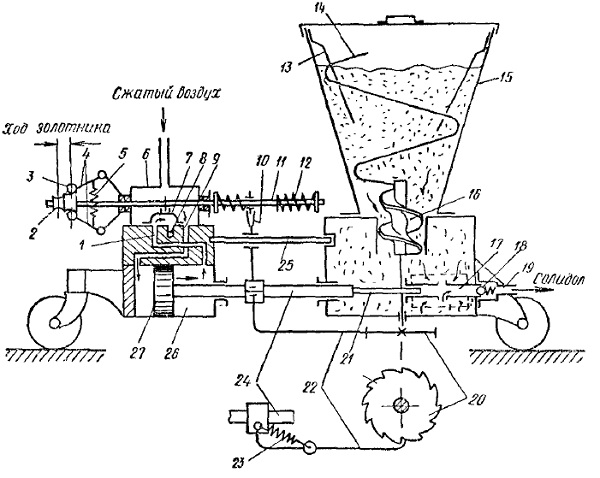

Устройство нагнетателя

Конструкция солидолонагнетателя (см. рисунок 1.4. в ПЗ) состоит из сварной рамы; бочки для солидола; баллона для сжатого воздуха; раздаточного пистолета; поворотных колёс; источника питания; независимых колёс посаженных на ось; аккумуляторной батареи; поручня; шестерённого насоса марки НШ-10-У; электромагнитного клапана; стартерного электродвигателя; крышки для заправки солидолом; электронагревательного прибора; стойки для крепления на ней пистолета; подвижной рамки.

Конструкция отвечает требованиям по техники безопасности и экологии. Собрать такую конструкцию в условиях хозяйства не составляет особого труда, так как основные узлы собираются из доступных материалов или могут быть изготовлены на обычном токарном станке. Остальные агрегаты закупаются на стороне, такие как электромагнитные клапаны, электродвигатель, шестерённый насос, так как их производство экономически не целесообразно в условиях хозяйства.

Принцип действия солидолонагнетателя

Принципиальная комбинированная схема работы предлагаемого солидолонагнетателя показана на рисунке 1.5 в ПЗ.

Солидол заправляется в бочку, где он нагревается до температуры 70…80°С нагревательным прибором. Температура контролируется датчиком: когда температура находиться ниже установленного предела контакт датчика сомкнут и, как видно по схеме ток от аккумуляторной батареи или от источника питания поступает к нагревательному прибору. Массой является рама установки.

При дальнейшем нажатии на кнопку пистолета замыкается второй контакт. Ток поступает на электромагнитный клапан открывая его, и, одновременно по сигнальному проводу поступает на блок управления, чтобы отключить электродвигатель.

Содержание архива

Остальные чертежи смотрите в папке «Скрины», архив

Краткая инструкция:

Быстрая навигация по ключевым вопросам:

Работа прошла модерацию и соответствует теме

Солидолонагнетатели. Виды, устройство, принцип работы

Ручные солидолонагнетатели, как малопроизводительные, в основном предназначаются для индивидуального использования и входят в комплект инструментов водителя.

Как исключение в небольших автохозяйствах иногда применяют рычажные солидолонагнетатели с механизированной их заправкой.

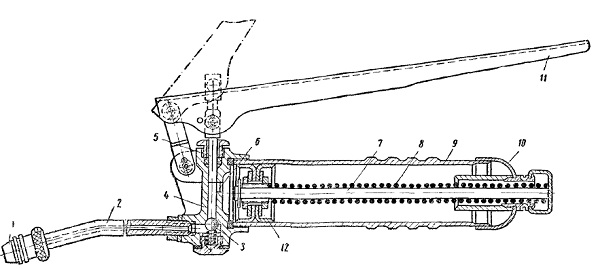

Рычажные солидолонагнетатели присоединяются к пресс-масленке при помощи цангового наконечника 1, обеспечивающего плотное соединение солидолонагнетателя с прессмасленкой во время смазки. Смазка к наконечнику 1 подается через трубку 2 и нагнетательный шариковый клапан 3 плунжером 5, приводимым в движение рычагом 11.

Заполнение полости цилиндра 4 под плунжером 5 происходит через отверстие 6 в результате создаваемого плунжером разрежения при подъеме. По мере расходования смазка сжимается поршнем 12, который перемещается усилием пружины 8. Для заполнения рычажного солидолонагнетателя вывинчивают корпус 9 из передней крышки или снимают заднюю крышку 10; при этом удаляют поршень 12 со штоком 7.

Для механизации процесса заправки ручных солидолонагнетателей в передней крышке предусмотрена масленка с обратным шариковым клапаном, через которую смазка нагнетается при помощи бака с ручным насосом. Рычажные солидолонагнетатели развивают давление смазки 250—350 кГ/см2 при усилии на рычаге 12—15 кГ. Подача смазки за 1 ход плунжера составляет около 1 см3, полезная емкость — до 0,25—0,3 л. Небольшая производительность и недостаточное давление, развиваемое ручными солидолонагнетателями, а также большая затрата физического труда смазчика в течение рабочего дня привели к необходимости механизации этого процесса.

Рис. Рычажный солидолонагнетатель ГАРО

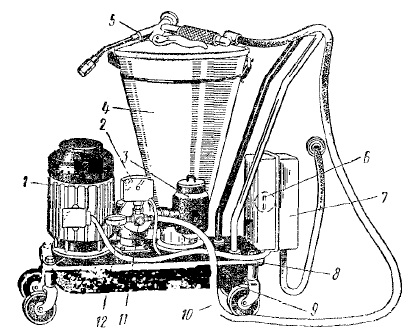

Рис. Электромеханический солидолонагнетатель модели 390 (общий вид):

1 — электродвигатель; 2 — реле давления; 3 — фильтр; 4 — резервуар; 5 — раздаточный пистолет; 6 — включатель; 7 — магнитный пускатель; 8 — плита; 9 — картер редуктора; 10 — раздаточный шланг; 11 — продувочная игла; 12— манометр

Рис. Схема электромеханического солидолонагнетателя

Наибольшее распространение получили передвижные электромеханические и пневматические солидолонагнетатели, которые и будут рассмотрены ниже.

Для контроля давления нагнетаемой смазки служит манометр 5. Воздух из корпуса раздатчика спускают, отвертывая игольчатый клапан 3. Для лучшего перемешивания консистентной смазки (солидола) предусмотрена специальная мешалка-отражатель 13. Для предотвращения просачивания масла из корпуса эксцентрикового привода служит сальниковое уплотнение 10 из маслостойкой резины. В пресс-масленки солидол подается маслораздаточный пистолетом.

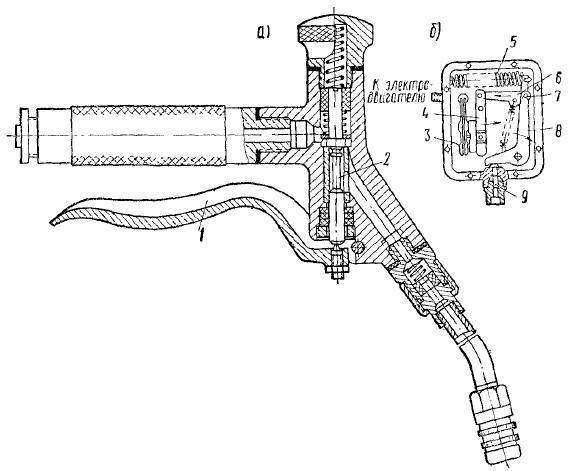

Солидолонагнетателем управляют при помощи игольчатого клапана 1 раздаточного пистолета и реле давления.

При закрытом клапане 2, когда рычаг 1 пистолета отпущен, противодавление в нагнетательной магистрали возрастает допредельного значения и передается по трубопроводу в реле давления. При этом плунжер 9 реле, перемещаясь вверх, поворачивает рычаг 8, преодолевая натяжение пружины 5. Рычаг 6, выйдя из зацепления со штифтом 7, нажимает на верхний конец рычага 4, повертывает его относительно оси и разводит контакты 3, отчего прерывается электрическая цепь и электродвигатель выключается.

При нажатии на рычаг 1 пистолета и открытии игольчатого клапана 2, давление в нагнетательной магистрали уменьшается, плунжер 9 реле давления перемещается вниз, рычаг 8 возвращается в исходное положение и замыкает контакты 3 включая электродвигатель.

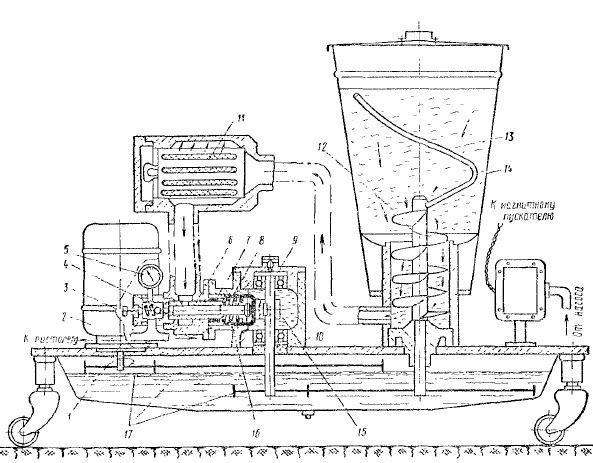

Общий вид передвижного пневматического солидолонагнетателя со шнековым подпором показан на рисунке. Солидол из бункера 15 при помощи шнека 16 и рыхлителя 14 с отражателями 13 подается к насосу 17 высокого давления.

Плунжер насоса высокого давления приводится в действие поршнем 27 пневматического двигателя 26 под давлением воздуха 6—10 кГ/см2. Возвратно поступательное движение в цилиндре поршень получает от золотникового механизма с плоским золотником 7, который в свою очередь приводится в действие ползуном 11 от штока 24 поршня пневматического двигателя.

При своем перемещении золотник перекрывает воздушные каналы 1 и 8 или 8 и 9, предназначенные для подачи сжатого воздуха иод поршни и удаления воздуха из пространства цилиндра над поршнем. В положении, показанном на рисунке, золотник 7 находится в крайнем левом положении, перекрывая центральное отверстие канала 8, сообщающегося с атмосферой, и отверстие канала 1, сообщающегося с правой частью цилиндра. В этом случае сжатый воздух, поступающий из магистрали в золотниковую коробку 6, по каналу 9 направляется в левую часть цилиндра над поршнем, заставляя последний перемещаться вправо, а воздух из-под поршня по каналу 1 через золотник и далее по каналу 8 выходит в атмосферу. При этом шток 24 поршня пневматического двигателя, перемещаясь также вправо, будет толкать плунжер 21 насоса высокого давления и вытеснять из его цилиндра солидол через обратный клапан в шланг к пистолету. Одновременно шток 24 передвигает по направляющему стержню 25 вилку 10 вправо, которая дойдя до возвратной пружины 12, будет сжимать ее до тех пор, пока не превысит натяжение пружины 5, стягивающей рычажки фиксирующего механизма. В этом случае ползун 11 вместе с золотником 7 под действием пружины 12 быстро передвинется в крайнее правое положение.

Рис. Пневматический солидолонагнетагель модели 170 (общий вид):

1 — шланг для подачи сжатого воздуха: 2 — фильтр-масленка; 3 — корпус золотника; 4 — резервуар; 5 — раздаточный пистолет: 6 —блок клапанов: 7 — корпус; 8 — пневматический двигатель; 9 — кронштейн колеса

Рис. Схема пневматического солидолонагнетателя

Чтобы зафиксировать определенное положение ползуна, а следовательно, и золотника, срабатывает фиксирующий механизм. В результате растяжения пружины 5 рычажков 4 их ролики 3 переместятся по профилированной втулке 2, закрепленной на конце ползуна, на величину расстояния между ее выемками, что соответствует ходу золотника. После того как золотник занял крайнее правое положение, сжатый воздух по каналу 1 поступает под поршень, заставляя его перемещаться влезо, а воздух из пространства цилиндра над поршнем удаляется по каналу 9 через золотник и далее по каналу 8 наружу. В конце хода поршня аналогично предыдущему сработает фиксирующий механизм.

Шнек бункера приводится в действие при помощи храпового колеса 20, закрепленного по валу шнека, и Г-образного рычага 22, закрепленного шарнирно на штоке 24 поршня и прижимаемого к храповому колесу спиральной пружиной 23 (на схеме пружина показана условно).

Производительность солидолонагнетателей данного типа составляет 180—250 см3/мин при давлении 210—350 кГ/см2. Вместимость бункера — 15—20 кг.

Солидолонагнетателем управляют при помощи раздаточного пистолета. Для пуска пневматического двигателя нажимают на рукоятку пистолета. При отпускании рукоятки давление смазки на выходе настолько повысится, что пневматический двигатель при рабочем давлении 6—10 кГ/см2, не будучи в состоянии преодолеть это сопротивление, остановится и подача смазки прекратится.

Солидол, заправляемый в бункер, предварительно фильтруют, а фильтр солидолонагнетателя перед каждой новой заправкой бункера очищают и промывают в керосине.

В случае засорения обратного клапана 18 или попадания воздуха в нагнетательную полость насоса высокого давления необходимо отвернуть на 2—3 оборота спускную иглу, которая находится за клапаном, и выпустить через продувочное отверстие немного солидола.

В настоящее время трест ГАРО выпускает передвижной пневматический солидолонагнетатель новой конструкции модели 3154 с емкостью бункера 30 л, производительностью 200 г/мин (при противодавлении 100 кГ/см2) и максимальным давлением смазки на выходе из насоса 300 кГ/см2.

Принципиальная схема стационарного многопостового солидолонагнетателя показана на рисунке. Основными узлами установки являются бункер 11 емкостью 200 л со шнеком 14, двухплуижерный насос 9 высокого давления, электродвигатель 4 (мощностью 1,7 кет), редуктор 17 и трубопроводы с вентилями 2, к которым присоединяются шланги 3 высокого давления с раздаточными пистолетами 1.

Бункер заполняют солидолом перекачным насосом под давлением 24 кГ/см2. Уровень солидола при заполнении бункера контролируется поплавковым датчиком 12, который, поднявшись до предела, автоматически выключает микровыключателем электродвигатель перекачного насоса. Изменение уровня масла в бункере контролируют через смотровое стекло 10.

Бункер снабжен рыхлителем 13 и шнековым устройством с приводом от эксцентрикового вала 16 через редуктор 15. При включении электродвигателя 4 приводится в действие насос высокого давления, через редуктор 17. Одновременно через фильтр 8 в насос подается смазка, которая под высоким давлением через перепускной клапан 7 поступает по трубопроводам к четырем шлангам с раздаточными пистолетами, которые находятся в осмотровой канаве. При отсутствии раздачи смазки включается перепускной клапан 6. Давление, развиваемое насосом (не более 350 кГ/см2) контролируется манометром 5 и поддерживается перепускным клапаном, направляющим избыток смазки во всасывающую полость насоса. Производительность насоса 1100 см3/мин.

Солидолонагнетателем управляют, нажимая на рукоятку пистолета, при этом включаются контакты, замыкающие электрическую цепь электродвигателя. Поскольку контакты пистолетов подключены параллельно к цепи низкого напряжения, электродвигатель пускается при включении в работу хотя бы одного пистолета.

Рис. Принципиальная схема стационарного солидолонагнетателя

Подобные солидолонагнетатели целесообразно применять в крупных автохозяйствах для обеспечения смазкой нескольких постов. Кроме рассмотренных выше солидолонагнетателей, применяются пневматические нагнетательные насосы высокого давления, которые забирают консистентную смазку непосредственно из тары, на крышке которой они установлены. Эти насосы используются вместе с барабанами для наматывания раздаточного шланга и входят в комплект установки для централизованной смазки.

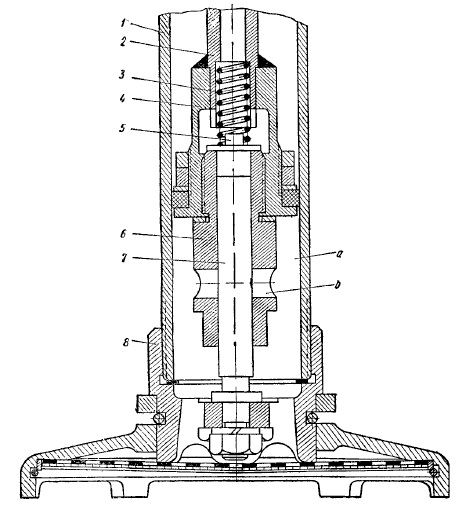

Рис. Пневматический нагнетательный насос

Пневматический двигатель этого насоса по устройству аналогичен рассмотренному ранее, а насос высокого давления имеет некоторое отличие. Этот насос состоит из плунжера 7, закрепленного в патрубке 8 цилиндра 1 всасывающего насоса, и гильзы 6, жестко связанной с пустотелым штоком 2 поршня пневматического двигателя и поршнем 4 всасывающего насоса. Верхний конец гильзы служит гнездом для плоского нагнетательного клапана 5, прижимаемого к гнезду пружиной 3. При ходе поршня пневматического двигателя вверх смазка вследствие разрежения, создаваемого поршнем 4, засасывается в пространство а между гильзой и цилиндром всасывающего насоса. Одновременно под плунжером 7 в гильзе 6 также создается разрежение, в результате чего при открытии окон б в гильзу поступает смазка. При ходе поршня пневматического двигателя вниз плунжер перекрывает всасывающие окна гильзы и смазка через нагнетательный клапан 5 подается в полый шток 2, а оттуда в маслораздаточный шланг к пистолету. При давлении воздуха 6—10 кГ)см2 давление смазки на выходе из насоса достигает 300 кГ/см2, производительность — 180 г/мин (при давлении 100 кГ/см2). Иногда вследствие сильного загрязнения или загустеваиия смазки в масляных каналах давление, развиваемое солидолонагнетателем (300-350 кГ/см2), бывает недостаточным для подачи свежей смазки к трущимся поверхностям узлов автомобиля. В этом случае применяют гидропробойники, развивающие давление до 1500 кГ/см2, или специальные пистолеты, повышающие давление смазки до 600—850 кГ/см2.

Клуб студентов «Технарь». Уникальный сайт с дипломами и курсовыми для технарей.

Все разделы / Автомобили и технологическое обслуживание /

Проектирование и расчет солидолонагнетателя

Тип работы: Работа Расчетно-графическая

Форматы файлов: КОМПАС, Microsoft Word

Описание:

РАСЧЕТНО-КОНСТРУКТОРСКАЯ ЧАСТЬ

4.1 Анализ существующих конструкций солидолонагнетателей

Надежность и долговечность работы агрегатов и автомобиля в целом во многом зависит от своевременности выполнения смазочных работ, качества применяемых масел и смазок.

Во время работы автомобиля масло в картерах двигателя и механизмов трансмиссии, а также смазка в открытых узлах трения претерпевают изменения, постепенно теряют свои свойства и становятся негодными для дальнейшего использования. Кроме того, количество масла в картерах двигателя и механизмов трансмиссии уменьшается по количеству, за счет выгорания (в двигателе) и утечек через неплотности в прокладках, сальниковых уплотнениях и в других открытых соединениях.

Таким образом, основным видом смазочных работ является смена отработавшего масла и пополнение его количества до установленной нормы. Смазочные и сопутствующие им очистительные работы составляют от общего объема работ по техническому обслуживанию при ТО-1 – 25 – 30%, а при ТО-2 – 12 – 17%. Для выполнения смазочных работ в зависимости от типа смазки применяется, классификация, приведенная на схеме:

Рис. 3. Классификация маслораздаточного оборудования

Оборудование для жидких масел (для двигателя, трансмиссионных) обладает средней (от 1 до 5 л/мин) и большой (более 5 л/мин) производительностью при относительно низких давлениях (до 25 кг/см2).

Оборудование для консистентных смазок обладает малой производительностью, но развивает высокие давления. К числу такого оборудования относятся различные солидолонагнетатели, где основным рабочим механизмом (насосом) является плунжерная пара.

Для обеспечения прокачиваемости консистентных смазок требуется оборудование, обеспечивающее подачу смазок под большими давлениями.

Наибольшее число точек на автобусах (до 80%) смазывают при давлениях 50-100 кг/см2 и до 20% точек требуют давление 150-300 кг/см2.

В качестве механизмов для смазки применяются солидолонагнетатели. Наибольшее распространение получили передвижные (в том числе ручные) солидолонагнетатели с электрическим, пневматическим и ручным приводом.

Солидолонагнетатель с электроприводом

Модель Н И И А Т-390

Солидолонагнетатель предназначен для смазки под высоким давлением густыми смазками через пресс-масленки трущихся деталей, узлов автомобилей и других машин.

Все узлы солидолонагнетателя смонтированы на плите, установленной на четырех колесах, что позволяет легко перекатывать его в пределах длины присоединительного электрического шнура.

На плите смонтированы бункер для солидола, насос высокого давления, сетчатый съемный фильтр, установленный на пути поступления солидола из бункера в приемник насоса, электродвигатель с пусковой аппаратурой и реле давления.

Подача и нагнетание смазки в шланг с пистолетом производятся при помощи рыхлителя со шнеком, находящегося в бункере, плунжерным насосом высокого давления, приводимым в действие электродвигателем через шестеренчатый двухступенчатый редуктор, расположенный под плитой и закрытый поддоном.

Насос высокого давления состоит из притертой плунжерной пары и механизма, обеспечивающего возвратно-поступательное движение плунжера.

Для предупреждения чрезмерного повышения давления и возможной в связи с этим порчи шланга в нагнетательной сети предусмотрено реле давления, автоматически отключающее электродвигатель при спаде давления ниже 120 кг/см2.

Рис. 4. Общий вид модели 390

На рис. 4 приведена кинематическая схема модели НИИАТ-390

Рис. 5. Схема устройства и работы солидолонагнетателя с электромеханическим приводом

Солидолонагнетатель смонтирован на металлической плите с четырьмя колесами. На плите установлен бункер 1 емкостью 14 кг смазки и плунжерный насос 6, развивающий давление 220-250 кг/см2, насос приводится в действие электродвигателем через шестеренчатый редуктор, закрытый поддоном.

Смазка при помощи рыхлителя 2 и шнека 3 подается из бункера 1 через сетчатый фильтр 4 к плунжерной паре насоса 6 высокого давления. Шнек, рыхлитель и кулачок 5 привода плунжера получают вращение от электродвигателя 8 через шестеренчатый редуктор 9, находящийся в картере. Реле 7 давления обеспечивает автоматический пуск двигателя при спаде давления в магистрали ниже 120 кг/см2 и отключении двигателя при повышении давления более 250 кг/см2.

Это исключает возможность повреждения шланга. Давление подачи смазки регулируется редуктором. Производительность солидолонагнетателя – 225 см2/мин.

Техническая характеристика:

Пневматический солидолонагнетатель со шнеком

Модель 170

Солидолонагнетатель предназначен для смазывания под высоким давлением через пресс-масленки консистентными смазками узлов трения автомобилей и других машин в автохозяйствах и на станциях технического обслуживания, имеющих источник сжатого воздуха.

Солидолонагнетатель представляет собой плунжерный насос высокого давления, приводимый в действие пневматическим поршневым двигателем. Загружаемая в резервуар смазка подается к насосу при помощи вертикального шнека и рыхлителя, работающих от того же пневматического двигателя. Смазка перед поступлением в насос очищается от загрязнений в сетчатом фильтре.

Солидолонагнетатель снабжен резинометаллическим нагнетательным шлангом с раздаточным пистолетом разгруженного типа.

Корпус насоса, цилиндр пневматического двигателя и резервуар со шнеком установлены на трех колесах и служат основанием солидолонагнетателя.

К основанию резервуара прикреплена рукоятка, которая служит для перемещения солидолонагнетателя, а также для наматывания на нее шланга.

Солидолонагнетатель пневматический

ЦКБ модель 3154

Солидолонагнетатель пневматический передвижной с вертикальным насосом предназначен для смазки автомобилей через пресс-масленки на станциях технического обслуживания и в автохозяйствах.

Солидолонагнетатель состоит из пневматического двигателя с насосом высокого давления, бункера, двухколесной тележки, шланга высокого давления с раздаточным пистолетом и воздушного присоединительного шланга.

Рис. 7. Общий вид ЦКБ 3154

В качестве привода насоса высокого давления применен унифицированный пневматический двигатель золотникового типа ЦКБ модели 3130. Пневматический двигатель прикреплен с помощью кронштейна к крышке бункера; в нижней части кронштейна закреплена соединенная с пневматическим двигателем насосная часть.

Сжатый воздух подается в пневматический двигатель по шлангу, присоединенному к нему посредством быстросъемной муфты.

Шток пневматического двигателя через соединительную муфту сообщает возвратно-поступательное движение ползуну и штоку насоса высокого давления.

Насос высокого давления – плунжерный одностороннего действия; насос состоит из заборного фильтра, плунжера, гильзы, нагнетательного клапана и всасывающего поршня с цилиндром.

При работе насоса плунжер остается неподвижным в осевом направлении, тогда как гильза перемещается относительно него. Для компенсации соосности плунжер закреплен в своей опоре шарнирно.

С целью обеспечения надежности работы солидолонагнетателя при пониженной окружающей температуре предусмотрено устройство для размешивания солидола в бункере. Оно состоит из раздвижных отвалов и лопасти, закрепленных на валу-трубе механизма привода. Отвалы и лопасть, вращаясь вместе с валом-трубой, размешивают смазку и способствуют подаче ее к сетчатому фильтру, закрепленному на всасывающем патрубке насоса.

Бункер подвешивается на тележке с помощью двух цапф, приваренных к стенкам бункера. Цапфы вставляются в проушины тележки. Так как ось цапф расположена выше центра тяжести бункера, он при наклонах тележки и ее перемещении всегда занимает вертикальное положение.

Крышка с закрепленными на ней пневматическим приводом и насосом, прижимается к бункеру двумя откидными зажимами, один из которых служит также для прижатия крышки люка, через который заправляет бункер смазкой.

Бункер с насосом снимают с тележки при помощи имеющейся на нем рукоятки.

Техническая характеристика:

Ручной рычажный солидолонагнетатель

Модель 142

Солидолонагнетатель предназначен для смазывания густыми смазками под высоким давлением трущихся деталей автомобиля через пресс-масленки.

Солидолонагнетатель представляет собой цилиндрический корпус, в котором помещается запас смазки. В передней крышке корпуса расположены цилиндр высокого давления с плунжером, приводимым в действие рычажным механизмом, и обратный шариковый клапан.

К плунжеру смазка подается из цилиндрического корпуса под давлением находящегося в нем поршня, в который одним концом упирается спиральная, а другой конец пружины упирается в заднюю крышку корпуса.

Из цилиндра высокого давления через обратный клапан, трубку и наконечник, надетый на пресс-масленку, смазка нагнетается в зазоры между трущимися деталями автомобиля.

В данном разделе предлагается усовершенствовать солидолонагнетатель модели НИИАТ-390 для последующего применения в производственных условиях на проектируемом предприятии.

Выбор этой модели обосновывается тем, что данная модель наиболее подходит к производственным условиям поточной линии ТО-2, тем что данная модель имеет электрический привод, что упрощает применение солидолонагнетателя для работ данной зоны.

Характеристика предлагаемых работ

В данной части дипломного проекта предлагается изменить редуктор солидолонагнетателя НИИАТ-390, а именно изменить зубчатое зацепление в цепное. Предполагается, что данное изменение даст следующие результаты:

— уменьшение габаритных размеров существующей модели;

— экономия материалов.

Применение цепной передачи 10 (рис 5) дает возможность уменьшения межосевого расстояния колес и шестерней, за счет чего мы можем уменьшить объем редуктора. Соответственно уменьшается расход эксплуатационного масла, сравнительно малые размеры зубчатых колес дают экономию затрачиваемого на их изготовление материала. Солидолонагнетатель становится более легким, компактным и повышается маневренность передвижения по зоне, участку, где существует проблема неудобства перемещения.

Двигатель является одним из основных элементов машинного агрегата. От типа двигателя, его мощности, частоты вращения и прочего зависят конструктивные и эксплуатационные характеристики рабочей машины и ее привода.

Выбираем двигатель и заносим данные в таблицу

Таблица 5 – Характеристика двигателя

Тип двигателя 4ААМ50В4ЕЭ

Мощность, кВт 0,9

Число оборотов вала, об/мин 1500

КПД 57

Диаметр вала, мм 9,0

Масса, кг 4,6

Таблица 6 – Исходные данные редуктора

Число оборотов шнека, об/мин 300

Число оборотов входного вала, об/мин 1500

Передаточное число редуктора 5

Передаточное число первой ступени 2

Передаточное число второй ступени 2,5

Для зубчатого колеса и шестерни выбираем в качестве материала сталь 40Х.

Расчет цепной передачи первой ступени

Проектный расчет

Определяем шаг цепи по следующей формуле:

P=2,8⋅∛((T_1⋅〖10〗^3⋅K_э)/(v⋅z_1⋅[p_ц])) (51)

где Т1 – вращающий момент на ведущей звездочке, Нм;

Кэ – коэффициент эксплуатации, который представляет собой произведение пяти поправочных коэффициентов, учитывающих различные условия работы передачи, Кэ = 1,15 [10, стр 90, табл. 5.7].

Для того, чтобы определить момент, находим угловую скорость входного вала:

ω=π⋅n_ном/30 (52)

где nном – число оборотов двигателя,

ω = 3,14⋅1500/30 = 157 с-1

Тдв = Nдв /ω (53)

Тдв = 0,9⋅1000/ 157 = 5,7 Н

Т1 = Тдв⋅ηпк (54)

Т1 = 5,7⋅0,995 = 5,67 Н

Находим число зубьев ведущей звездочки z1:

z1 = 29 – 2u (55)

где u – передаточное число ступени,

z1= 29 – 2⋅2 = 25