Как сделать спиральный шланг

Сообщества › Всё о Краске и Покраске › Блог › Как сделать пневмолинию в гараже/сервисе

Напоминаю о том как выбрать компрессор:

Итак после выбора компрессора и его покупки, источник сжатого воздуха приобретен, осталось дело за малым — построить пневмолинию, да, да, даже для гаража она нужна. Казалось бы, зачем усложнять? Подсоединяй шланги, включай компрессор — и работай. Что ж, многие так и поступают. И гробят технику, начиная покупать и конструировать кучу фильтров и задавать вопросы: скажите, а почему. Как же организовать пневмосеть «по уму»? Если вы располагаете лишними средствами, можете воспользоваться услугами опытных специалистов, устроивших за свою жизнь не одну пневмолинию. Тем же, кто вынужден рассчитывать на собственные силы, должны пригодиться рекомендации из нашей сегодняшней статьи.

Сегодня вы узнаете:

1 Система снабжения сжатым воздухом: слагаемые качества

2 Место для установки компрессора

3 Пневмомагистраль

3.1 С чего начать?

3.2 Материал трубопровода

3.2.1 Сталь и оцинковка

3.2.2 Пластик

3.2.3 Алюминий

3.3 Диаметр труб

3.4 Точный расчет диаметра трубопровода

3.4.1 Пример расчета

3.5 Шланги и разъемы

4 Правила монтажа: уклоны, замкнутый контур, «гусиная шея»

СИСТЕМА СНАБЖЕНИЯ СЖАТЫМ ВОЗДУХОМ: СЛАГАЕМЫЕ КАЧЕСТВА

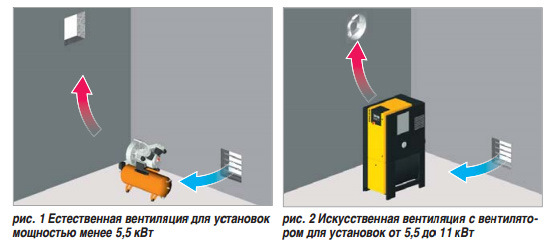

Основные задачи системы сжатого воздуха таковы: выработка сжатого воздуха в необходимом количестве при высоком давлении; обеспечение стабильности поддержания давления и расхода при возможности их измерения и регулирования; исключение содержания в воздухе вредных посторонних включений, таких, как пыль, влага и пары масла; доставка сжатого воздуха от компрессора к пневмоинструменту. Термин «система» здесь использован не случайно, поскольку это совокупность ряда технических устройств и элементов. Ключевым элементом этой системы, безусловно, является компрессор. В прошлый раз мы выяснили, что его производительность и общий объем ресиверов должны позволять бесперебойно работать всему установленному на сервисе пневмоинструменту: чтобы при включении, например, шлифовальной машинки краскопульт не начинал «плеваться» краской из-за нехватки воздуха. Одним из немаловажных моментов, которые необходимо продумать сразу после покупки компрессора, является, как ни странно, место его установки. МЕСТО ДЛЯ УСТАНОВКИ КОМПРЕССОРА Конечно, если лишнего места нет и компрессору отводится «единственный свободный угол», то деваться некуда — туда его и ставим. Но если у вас есть желание и возможность установить компрессор правильно — установите его в отдельном помещении. Это помещение должно быть сухим и отапливаемым (большинство компрессоров выпускаются для эксплуатации в диапазоне температур от +5 до +40°C). По понятным причинам нельзя допускать воздействия на компрессор атмосферных осадков. Помещение должно хорошо проветриваться, всасываемый воздух не должен содержать паров токсичных веществ, взрывоопасных газов и растворителей.

По этой причине компрессор нельзя устанавливать непосредственно в зоне подготовки и покраски автомобиля.

Крайне важно обеспечить низкий уровень запыленности в помещении. Постарайтесь по возможности минимизировать количество различных «пылесборных» поверхностей – вся эта пыль в конечном итоге устремится в компрессор и далеко не вся будет задержана фильтром. Пример классической пылящей поверхности — бетонный пол. Такой пол следует хотя бы покрасить. Если обеспечить низкую запыленность в компрессорной невозможно, придется чаще обращать внимание на состояние воздушного фильтра. Засоренный фильтр не только снижает выходную производительность компрессора, но и приводит к поломкам клапанов. Место для установки компрессора должно быть горизонтальным и ровным. Для удобства технического обслуживания компрессор желательно установить на некотором расстоянии от стен (0,8 – 1 м). Компрессор — сердце пневмосистемы. В то же время, без воздушной магистрали (ее можно сравнить с артериями), он так и останется лишь частью общего «организма».

ПНЕВМОМАГИСТРАЛЬ С ЧЕГО НАЧАТЬ?

Первый совет тем, кто решил наладить хорошую пневмолинию — забудьте о всякого рода кустарщине типа водопроводных кранов в магистралях и самодельных фильтров-влагоотделителей. Только высококачественное дополнительное оборудование, запорная и регулирующая арматура смогут обеспечить долговечность работы инструмента и компрессора, и высокое качество работ (особенно малярных). А мелочная экономия в этом деле неминуемо выльется в дополнительные расходы. Проверено жизнью. По этим же причинам крайне нежелательна разводка из гибких шлангов (ввиду их низкой механической надежности и, как следствие, — утечек воздуха). Обычного гибкого шланга может быть достаточно только для бытовых условий, когда пневмоинструмент подключается редко, да и то, чтобы «продуть-накачать». А в условиях даже небольшого производства не обойтись без стационарно закрепленной магистрали, собранной из специально предназначенных для сжатого воздуха труб. А уже к трубопроводу, с помощью гибкого шланга (минимально возможной длины) можно подключать различный пневмоинструмент. Итак, трубопровод. Из каких материалов он должен быть изготовлен?

СТАЛЬ И ОЦИНКОВКА

Казалось бы, что плохого в том, что в качестве материала для трубопроводов используются стандартные стальные водопроводные трубы. Выгода очевидна: «черные» трубы (как и всевозможные вентили и уголки к ним) можно найти на любом строительном рынке, расходы на их покупку и монтаж минимальны. Однако не все так просто. Как мы знаем, главный враг пневмосетей — конденсат, вызывающий внутреннюю коррозию трубопроводов. А оксид железа, возникающий в результате коррозии — это сильнейший абразив, способный стереть в порошок что угодно, даже азотированный или насыщенный углеродом поверхностный слой металла механизмов привода пневмоинструмента. Именно поэтому пневматическая магистраль должна быть собрана из материалов, стойких к коррозии. Применяют, как правило, оцинковку, пластик или алюминий. Хотя, как показывает практика, к трубам из оцинковки тоже нужно относиться с осторожностью. Дело в том, что оцинковка может быть нанесена только с одной, наружной стороны. А если и нет, и трубы оцинкованы полностью, со временем в них все-равно будут появляться продукты коррозии. В условиях подачи сжатого воздуха стойкость гальванического цинкового покрытия не так уж и высока, пусть и выше, чем у обычной стали.

ПЛАСТИК

Главное преимущество пластика (используются различные его виды) — мобильность и легкость монтажа. Пневмолинию из пластиковых труб можно собрать буквально «на коленке», любые геометрические формы трубопроводам придаются за считанные минуты. Такой трубопровод легко нарастить или передвинуть (удобно для мобильных пневмолиний). К тому же пластиковые трубы не подвержены коррозии, их сопротивление потоку воздуха значительно ниже, чем у стали. Вместе с тем, пластик имеет низкую прочность и теплостойкость, со временем такие трубы сильно деформируются. Отсюда — утечки воздуха. Кроме того, велика вероятность их случайного повреждения. На практике бывали случаи неосторожного касания «болгаркой» или проведения сварочных работ вблизи трубы, со всеми вытекающими (и выдуваемыми) последствиями.

Пожалуй, лучший материал для пневмомагистралей на сегодняшний день — алюминиевая труба с полимерным покрытием. Такие не подвержены коррозии, герметичны, просты в монтаже и обслуживании. Алюминиевые трубы обладают наименьшим газодинамическим сопротивлением по сравнению с любыми другими материалами трубопроводов. Их внутренняя поверхность отшлифована до уровня зеркала, поэтому ничто не препятствует движению потока воздуха. Затраты на такие трубы с лихвой окупаются высоким качеством воздуха, долговечностью службы пневмоинструмента и фильтров, отсутствием утечек и, как следствие, сбережением электроэнергии. На самом деле это не самая дешёвая линия из тех что мы рассмотрели и не самый простой и быстрый монтаж, но зато самый лучший по пропускаемости воздуха их тех что мы рассмотрели исключая оцинковку или черные трубы но в разы выше их по коррозионной стойкости. Что может быть проще? Все прочие элементы пневмосети, такие как муфты, сгоны, тройники, запорная и регулировочная арматура также должны быть изготовлены из не подверженных коррозии материалов. Такие выпускаются ведущими производителями компрессорного оборудования.

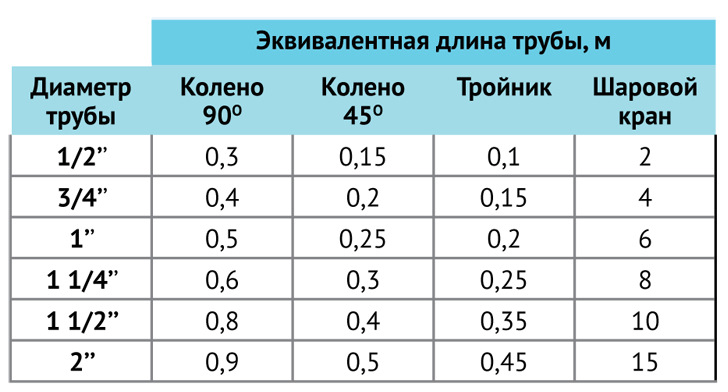

ТОЧНЫЙ РАСЧЕТ ДИАМЕТРА ТРУБОПРОВОДА

Точный расчет диаметра основного трубопровода — довольно сложная задача, которая сводится к вычислению скоростей и расходов воздуха на различных участках трубопровода, а также величин падения давления. В силу того, что воздух обладает высокой сжимаемостью, этот расчет намного сложнее, чем, например, расчет гидравлических систем. Как правило, он выполняется только в наиболее ответственных случаях, а на практике для расчета пневмосистемы чаще используются специальные номограммы или таблицы. Есть еще один, относительно простой способ расчета диаметра основного трубопровода. В основе этого расчета лежит метод эквивалентной длины трубы, показывающий, сколько метров необходимо дополнительно добавить к длине прямолинейного участка трубопровода при установке каждого «местного сопротивления» (фитинга, крана и т.д.). Расчет проводится так: по длине трубопровода и производительности компрессора из специальной таблицы выбирается первоначальный диаметр трубы. Далее подсчитывается количество всех фитингов и при помощи таблицы перевода высчитывается длина запаса, которую необходимо прибавить к длине основного трубопровода для компенсации потерь. На последнем этапе повторно, с использованием уже новой длины проверяем, подходит ли изначально выбранный диаметр. Если нет – увеличиваем. При этом важно помнить, что: за основу расчета параметров кольцевого трубопровода берется половина его номинальной длины; за основу расчета параметров тупикового трубопровода берется его полная номинальная длина.

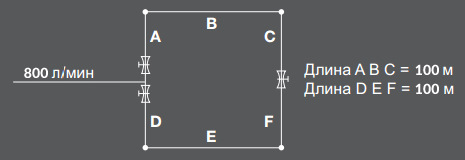

Давайте попробуем рассчитать диаметр трубопровода для пневмосети с такими параметрами:

Производительность компрессора: 800 л/м;

1/2 длины кольцевого трубопровода: 100 м.

Из таблицы, приведенной ниже видим, что искомый диаметр равен 1 дюйму (25 мм). И этот диаметр и применяется в основном во всех небольших мастерских включая гараж.

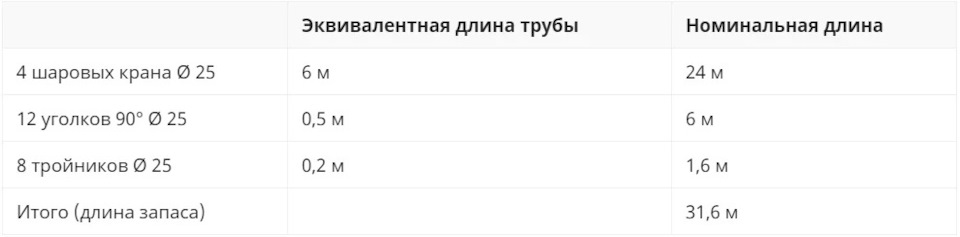

Допустим, для монтажа этой пневмосети нам потребуется следующая арматура:

4 шаровых крана;

12 уголков 90°;

8 тройников.

Пользуясь следующей таблицей, соотносим диаметр с соответствующими значениями эквивалентных длин трубы (различные производители труб могут давать свои значения эквивалентных длин).

Таким образом, длина основного трубопровода с учетом всех фитингов и запорной арматуры составляет:

Повторная проверка по первой таблице показывает, что использование основной трубы с диаметром 25 мм допустимо. В противном случае диаметр трубопровода следовало бы увеличить. Такая вот нехитрая арифметика.

Зачастую именно шланги (и их соединения), в силу неправильного выбора и обслуживания, становятся «самым слабым звеном» пневмосистемы и основным местом утечек. Поэтому обычные резиновые шланги для воды или газосварки здесь неуместны. Нужны специальные шланги для сжатого воздуха: гибкие и прочные, выполненные из материала, устойчивого к агрессивным средам. Подойдут популярные нынче спиральные шланги или армированные полиуретановые.

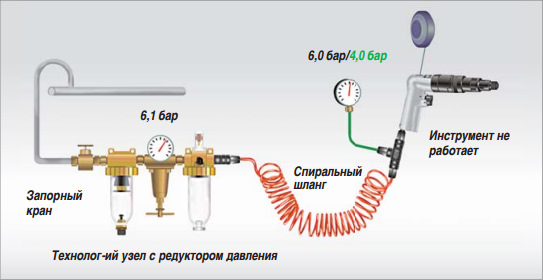

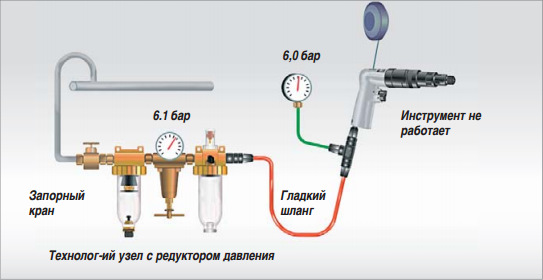

Хотя спиральные шланги, все же, — продукт на любителя. Их дешевые модели не отличаются стойкостью к низким температурам, не переносят больших растяжений и «закусывания». Кроме того, спиральные шланги — своеобразные «пожиратели» энергии. Часто виновником недостатка воздуха при работе пневмоинструмента бывает именно спиральный шланг недостаточного диаметра. В таком случае следует использовать спиральный шланг большего диаметра, либо подобрать гладкий шланг. Сказанное проиллюстрировано ниже.

При использовании спирального шланга при давлении 6 бар падение давления составит 2 бар Падение давления в гладких шлангах минимально Чтобы свести потери давления к минимуму, все шланги и разъемы должны быть достаточного внутреннего диаметра (не менее 9 мм), а при длине шлангов свыше 7 метров — не менее 10 мм. Чтобы свести потери давления к минимуму старайтесь не использовать шланги длиной более 10 метров. Оптимально — 3-5 метров.

Поэтому лучше использовать специализированные гладкие шланги, желательно качественного производителя, особенно это касается шлангов для окрасочного оборудования, поскольку шланг который задубел при низкой температуре или скрутился в спираль в не подходящий момент может привести к необратимым последствиям в виде переделки уже сделанной работы.

Шланги ведущих производителей краскопультов: SATA, DEVILBISS, WALCOM. всегда будут соответствовать необходимым параметрам.

Шланги ведущих производителей краскопультов: SATA, DEVILBISS, WALCOM. всегда будут соответствовать необходимым параметрам.

Что касается соединений, то для удобства работы следует использовать быстросъемные штуцеры и переходники, в изобилии выпускаемые производителями компрессорного оборудования с высокой пропускной способностью, ведь как раз там и создаётся самое узкое место в сети.

ПРАВИЛА МОНТАЖА: УКЛОНЫ, ЗАМКНУТЫЙ КОНТУР, «ГУСИНАЯ ШЕЯ»

Сводя все элементы пневмосети воедино, старайтесь придерживаться следующих рекомендаций.

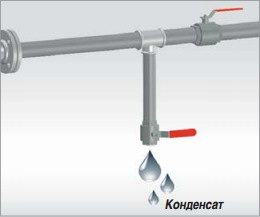

1. Магистрали необходимо придать небольшой уклон — 1–2 %. Это нужно для того, чтобы конденсат, скапливающийся в основной линии, не попадал к потребителям, а стекал в нижнюю точку пневмолинии, оборудованную клапаном слива.

2. С той же целью отводам от основной линии к потребителям следует придать кольцеобразную форму в виде арок (так называемая «гусиная шея»).

То есть отвод должен не просто опускаться вниз, а сначала подниматься наверх, а потом — вниз. Благодаря этому конденсат, опять же, будет проходить по уклону вниз, не попадая на посты потребления.

3. Наиболее низкие точки магистрали и все тупиковые окончания трубопроводов (нижние части вертикальных участков) должны быть оборудованы конденсатоотводчиками. Желательно объединить их общей дренажной линией, подключенной к сепаратору конденсата (такие устройства продаются).

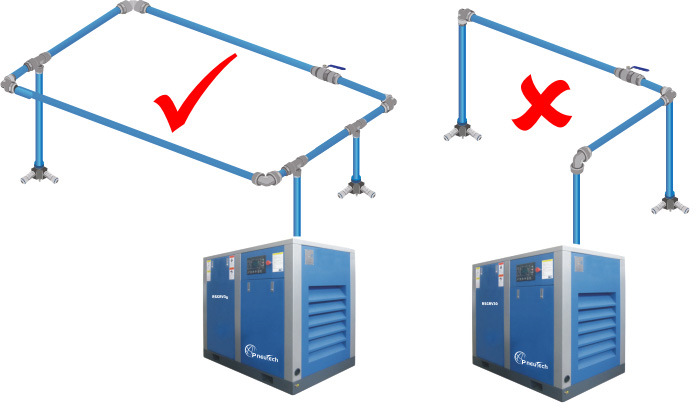

4. Пневмомагистраль по возможности должна образовывать общий замкнутый контур, чтобы давление во всех ее точках было одинаковым. В противном случае давление в самой дальней точке магистрали будет минимальным. И чем длиннее магистраль — тем меньше давление в ее дальней точке.

5. Ответвления к потребителям желательно распределять согласно их рабочему давлению: чем выше давление — тем ближе к компрессору. Каждый пост потребления следует оборудовать редуктором с манометром (в продаже имеются редукторы, совмещенные с фильтром-влагоотделителем и лубрикатором), а также запорным вентилем.

Зачастую такой фильтр с лубрикатором ошибочно принимают за фильтр с маслоотделителем, такой фильтр не подходит для линии окрасочного пистолета, он предназначен только для линий пневмоинструмента, где оборудование должно получать смазку. Современные машинки которые работают в малярных мастерских такой смазки не требуют, потому установка таких лубрикаторов не оправдана. Ниже представлен фильтр с маслоотделителем.

6. Запорные краны должны быть и на отдельных участках магистрали — чтобы иметь возможность отсекать от сети любой участок для местного ремонта, не отключая всех потребителей.

7. Разводка пневмосети выполняется, как правило, по стенам или по потолку. Здесь главное сохранить удобство контроля, обслуживания и слива конденсата. Перед установкой нелишне разметить места на стене, где будет проходить магистраль.

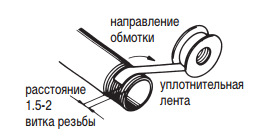

8. Для уплотнения резьбовых соединений нельзя применять привычную для сантехников паклю. Вместо этого используйте специальные герметики, содержащие тефлон, либо тефлоновую ленту. При сборке следите, чтобы частицы уплотнительного материала не попадали внутрь трубопроводов.

9. Старайтесь избавлять магистраль от помех для потока воздуха. Не следует врезать в нее различные сантехнические элементы (например, водопроводные краны) — их гидравлическое сопротивление огромно.

10. Маршруты трубопроводов должны быть простыми, насколько это возможно, иметь минимальное количество изгибов, пересечений, врезок или соединений. Напоследок еще одно видео — для закрепления знаний.

Устройство для намотки поливочного шланга

Материалы

Материалом для самоделки может служить металлический прокат (круг диаметром 6…8мм, квадрат, полоса, тонкостенная труба).

Заготовкой для изготовления представленного устройства послужила стальная полоса толщиной 2…3 мм и шириной 24 мм, сформированная для жесткости в виде полумесяца.

В качестве вспомогательного материала использовалась пластмассовая водопроводная труба.

Рассчитываем размеры барабана для намотки шланга.

Они зависят от наружного диаметра шланга, его длины, жесткости, плотности намотки и предпочитаемых пропорций намоточного барабана (соотношение диаметра и ширины). В принципе, барабан имеет форму катушки – цилиндр, по краям ограниченный боковыми плоскостями большего диаметра.

В зависимости от длины используемого шланга, определим для себя габариты барабана.

1. Изготовим обод барабана.

Отрезаем две заготовки нужной длины. Длина рассчитывается по известной формуле: С = 3,14 * D. В формуле: C – длина окружности (заготовки); D – наружный диаметр барабана (обода).

Если гибочный станок или приспособление в хозяйстве отсутствуют, воспользуемся подручными средствами. Небольшими участками, последовательно, используя слесарные тиски, вручную загнем заготовку (полосу) в обод барабана.

2. Сварка обода барабана.

Устанавливаем и закрепляем в закраине автомобильного диска, заготовку обода барабана, а затем и дополняющий элемент, после подгонки его по длине. Выполняем предварительную прихватку деталей дуговой сваркой. Снимаем заготовку с диска, правим при необходимости и выполняем окончательную сварку.

Повторяем операции на втором ободе.

3. Сборка намоточного барабана

В качестве оси для намоточного барабана используем отрезок стальной тонкостенной трубы 35 х 1 (1,5) мм. Длина оси должна превышать ширину барабана на 20…30 мм. По разнице между внутренним диаметром обода и наружным диаметром трубы оси определяем длину трех одинаковых спиц для барабана. Отрезаем их от имеющейся заготовки.

Используя диск в качестве сварочного кондуктора, установим обод в закраину с лицевой стороны диска. Заготовку оси центрируем и закрепляем прокладками в центральном отверстии диска. Равномерно распределяем по окружности спицы барабана и укладываем их на диск между ободом и осью. Речной песок, находящийся под диском, значительно упростит установку и выверку оси по высоте, при подготовке конструкции к сварке.

Выполним сварку элементов.

4. Изготовление основания для установки барабана.

Основание необходимо для установки на него барабана при намотке и разматывании рулона поливочного шланга.

Основание состоит из трех прямолинейных отрезков от имеющейся заготовки, равных по длине диаметру барабана. Заготовки, с помощью сварки, соединяются в треугольник.

К двум вершинам треугольника привариваются отрезки металлической трубы 1/2…3/4 дюйма, выступающие вниз на 20…30 мм. (см. фото). Они будут использоваться при работе, в качестве грунтозацепов.

К третьей вершине треугольника, перпендикулярно его плоскости, приваривается длинный отрезок металлической трубы. Он является осью основания и предназначен для установки на него барабана.

Диаметр трубы подбирается приближенно к внутреннему диаметру подшипника оси барабана (внутренний диаметр пластмассовой водопроводной трубы).

Длина оси основания примерно равна длине подшипника. Нижняя часть оси, также выступает вниз, за плоскость треугольника, на 20…30 мм.

5. Собираем устройство для намотки шланга.

Устанавливаем барабан на ось основания и проверяем свободу его вращения.

6. Для удобства работы при намотке шланга, изготовим рукоятку.

Для рукоятки используем отрезок пластмассовой водопроводной трубы диаметром 25 мм.

В месте соединения одной из спиц с обручем, перпендикулярно к спице, приварим отрезок арматурного прутка диаметром 8…12 мм и длиной 120…140 мм. Свободный конец прутка наплавим сваркой в форме головки заклепки. Подгоним размер головки до диаметра, несколько превышающего внутренний диаметр подготовленной пластмассовой трубки. Подгоним длину трубки, по получившейся после сварки длине прутка – оси рукоятки. Ударами молотка посадим трубку на ось рукоятки. Проверим свободное вращение трубки на оси рукоятки.

7. Использование устройства.

Поставим основание в нужном месте участка и установим на него барабан. Заведем конец шланга под перемычку.