Как сделать стену в грунте

Устройство стены в грунте

Монтируем стены в грунте в Москве

Наша компания, специализирующаяся по устройству ограждений, осуществляет строительство стены в грунте в Москве, Московской области и в других регионах России.

Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Что такое «стена в грунте»?

Технология применяется городах и в районах сплошной застройки, предназначена для строительства подземных сооружений поблизости от эксплуатируемых объектов.

Стена в грунте может быть расположена, например, в центре городских коммуникаций и никак не повлияет на их работу.

Метод заключается в устройстве траншей, внутри которых устанавливается ограждение (чаще железобетонное).

Ситуации, когда предпочтительна именно эта технология:

По всем вопросам звоните: 8 800 707-72-09

Плюсы и минусы устройства стены в грунте

У стены в грунте есть ряд преимуществ:

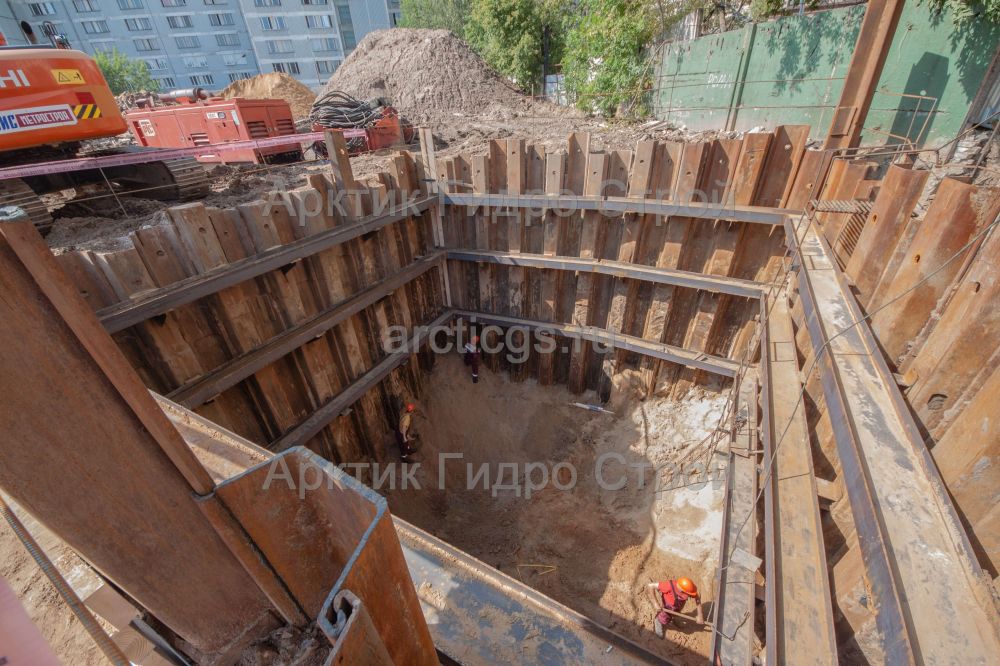

Устройство шпунтовой стены в грунте с применением вибропогружения и шпунта Ларсена при строительстве топливозаправочного комплекса специалистами АрктикГидроСтрой

Есть и минусы. Точнее, ограничения:

Наши эксперты на месте оценят специфику грунта на вашем объекте и дадут рекомендации по поводу целесообразности применения технологии.

Смотрите на видео, как делается шпунтовые стены в грунте в нашей компании:

Методы устройства стены в грунте

Различают сухой и мокрый способ устройства этого ограждения. Сухой – это стенка из буросекущих свай. Используется на стабильных сухих грунтах.

Мокрый способ применяется на вязких водонасыщенных грунтах. Траншею заполняют тиксотропным глинистым раствором, который покрывает грунт водонепроницаемой пленкой, после чего заливают монолитную бетонную стенку.

Еще один вариант – ограждение из металлошпунта.

Преимущества шпунтовой стенки:

Если вы свяжетесь с нами, мы поможем вам выбрать подходящий вариант устройства ограждения.

По всем вопросам звоните: 8 800 707-72-09

СНиП на монтаж стены в грунте

Монтаж ограждения регламентируется следующими нормативами:

Перед началом работ составляется технологическая карта, которая включает в себя следующую информацию:

Технология устройства стены в грунте

Возведение стенки из буросекущих свай осуществляется в два этапа:

При мокром методе работа выполняется не сразу по всему периметру, а т.н. захватками – фрагментами 3-10 метров с такими же промежутками между ними.

Кроме монолитного бетона для устройства стенки могут использоваться железобетонные панели 20-30 тонн (иногда меньше). Стыки между блоками заполняют монолитным бетоном.

Стена в грунте

это метод применяемый при строительстве различных подземных сооружений рядом с эксплуатируемыми жилыми и нежилыми объектами, Иногда это не просто оптимальный, а единственно возможный метод строительства.

Стена в грунте: что это такое?

Сущность метода заключается в рытье траншей, в которых потом устанавливаются железобетонные конструкции. Назначение конструкций – ограждать территорию внутри контура траншеи, на которой производится строительство.

«Стена» может располагаться по центру различных городских коммуникаций – в процессе строительства никакого влияние на коммуникации не будет оказано, они могут функционировать в обычном режиме.

Преимущества

Где применяется

Технология (метод «стена в грунте»)

Различают два способа ведения работ.

Расчет стены в грунте

Сооружения рассчитываются по самым неблагоприятным сочетаниям нагрузок. Из всех полученных расчетных значений нагрузки принимается наибольшее.

Пример расчета бокового давления грунта, которое возникает в траншее при бетонировании:

P = Hд * (Yн – Yн/y) + Yн/y * (Z – Hy) – Yн/w * (Z – Hg),

Hд – высота уровня бетона;

Yн/y – объемный вес тиксотропного глинистого раствора;

Z – расстояние от поверхности разрабатываемого грунта до глубины определения P;

Hy – разность уровней поверхности грунта и раствора;

Hg – разность отметок поверхности грунтовых вод и грунта;

Yн/w – объемный вес воды, нормативное значение.

Стоимость работ

Цена возведения стены в грунте определяется объемом работ, их сложностью, методом (свайный, монолитный, сухой, мокрый). Порядок цен на закладку стены – около 22 тысяч рублей за кубометр конструкции.

Составление сметы непосредственно фирмой исполнителем заказа определяется как определенный процент от общей стоимости работ, величину процента определяет фирма (от 1 %).

Технологическая карта

Составляется перед началом сооружения стены и содержит всю техническую информацию о предстоящих работах:

Общие сведения: характеристика грунта, ширина и глубина заложения траншеи, порядок работ, применение техники.

Подробно организационная и технологическая часть: поэтапное расписание работ, их последовательность, технические рекомендации.

Контроль и приемка: технические требования к материалам, перечень подконтрольных операций.

Пожарные и экологические требования, нормативы охраны труда.

Расчет необходимого количества материалов, машин и оборудования.

Технико-экономическая организация: календарный график, затраты машинного времени и труда рабочих.

Перечень нормативных актов.

Наши услуги

Наша компания занимается забивкой свай и погружением шпунта. Шпунт может быть использован как стена в грунте но с определенными ограничениями:

Мы готовы ответить на ваши вопросы и обсудить детали сотрудничества.

Как сделать стену в грунте

Технология «стена в грунте» для устройства подземных сооружений

Сущность технологии «стена в грунте» заключается в том, что в грунте устраивают выемки и траншеи различной конфигурации в плане, в которых возводят ограждающие конструкции подземного сооружения из монолитного или сборного железобетона, затем под защитой этих конструкций разрабатывают внутреннее грунтовое ядро, устраивают днище и воздвигают внутренние конструкции.

В отечественной практике применяют несколько разновидностей метода «стена в грунте»:

— свайный, когда ограждающая конструкция образуется из сплошного ряда вертикальных буронабивных свай;

— траншейный, выполняемый сплошной стеной из монолитного бетона или сборных железобетонных элементов.

Технология перспективна при возведении подземных сооружений в условиях городской застройки вблизи существующих зданий, при реконструкции предприятий, в гидротехническом строительстве.

С использованием технологии «стена в грунте» можно сооружать:

— туннели мелкого заложения для метро;

— подземные гаражи, переходы и развязки на автомобильных дорогах;

— емкости для хранения жидкости и отстойники;

— фундаменты жилых и промышленных зданий.

Сухой способ, при котором не требуется глинистый раствор, применяется при возведении стен в маловлажных устойчивых грунтах.

Свайные стены могут возводиться как сухим, так и мокрым способом, при этом последовательно бурят скважины и бетонируют в них сваи.

В выемках, отрытых до необходимых глубины и ширины под глинистым раствором, этот раствор постепенно замещают, используя в качестве несущих или ограждающих конструкций монолитный бетон, сборные элементы, различного рода смеси глины с цементом или другими материалами.

Буровое оборудование позволяет устраивать «стену в грунте» в любых грунтовых условиях при заглублении до 100 м.

Нецелесообразно применять метод «стена в грунте» в следующих случаях:

— в грунтах с пустотами и кавернами, на рыхлых свалочных грунтах;

— на участках с бывшей каменной кладкой, обломками бетонных и железобетонных элементов, металлических конструкций и т.д.;

— при наличии напорных подземных вод или зон большой местной фильтрации грунтов.

Противофильтрационная завеса может быть применена при отрывке котлованов для предохранения их от затопления подземными водами. Отпадает потребность в замораживании грунта или понижении уровня грунтовых вод иглофильтровы-ми понизительными установками. Завеса действует постоянно, в то время как остальные методы используются только на период производства работ, хотя грунтовые воды могут быть очень агрессивными.

Работы по отрывке траншей, как и производство последующих работ, в случае близкого расположения фундаментов существующих зданий выполняют отдельными захватками, обычно через одну, т.е. первая, третья, вторая, пятая, четвертая и т.д.

Длину захватки бетонирования назначают от 3 до 6 м и определяют по следующим критериям:

— условиям обеспечения устойчивости траншеи;

— принятой интенсивности бетонирования;

— типу машин, разрабатывающих траншею;

— конструкции и назначению «стены в грунте».

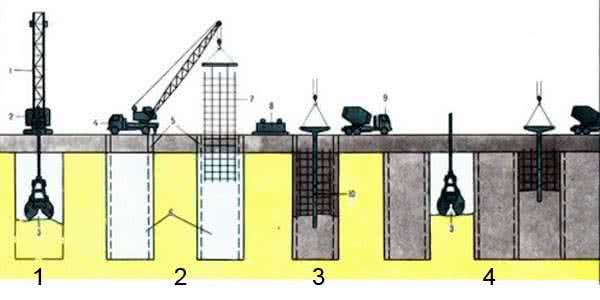

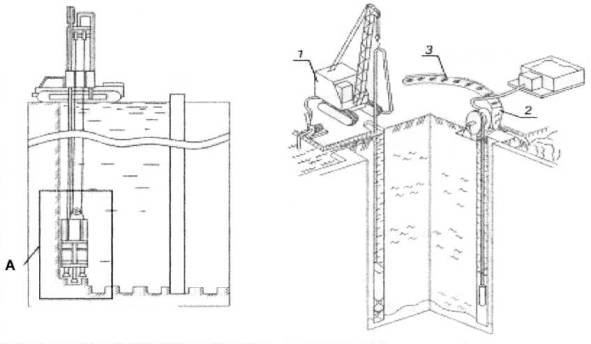

Последовательность работ при устройстве монолитных конструкций по способу «стена в грунте» (рис. 1.1):

1) забуривание торцевых скважин на захватке;

2) разработка траншеи участками или последовательно на всю длину при постоянном заполнении открытой полости бентонитовым раствором, с ограничителями, разделяющими траншею на отдельные захватки;

3) монтаж на полностью отрытой захватке арматурных каркасов и опускание на дно траншеи бетонолитных труб;

4) укладка бетонной смеси методом вертикально перемещаемой трубы с вытеснением глинистого раствора в запасную емкость или на соседний, разрабатываемый участок траншеи.

Рис. 1.1. Технологическая схема устройства «стены в грунте»:

Бетонирование осуществляют методом вертикально перемещаемой трубы с непрерывной укладкой бетонной смеси и равномерным заполнением ею всей захватки снизу вверх.

Ограничители размеров захватки:

— при глубине траншеи до 30 м устанавливают ограничитель в виде стального листа, который приваривают к арматурному каркасу. При необходимости лист усиливается приваркой швеллеров.

Трубы на границе захваток обязательно извлекают. Раннее извлечение приводит к разрушению кромок образовавшейся сферической оболочки, что нежелательно, а позднее приводит к защемлению трубы между бетоном и землей, и требуются значительные усилия для ее извлечения. Поэтому часто вместо труб ставят неизвлекаемые перемычки из листового железа, швеллеров или двутавров, обязательно привариваемых к арматурным каркасам сооружения.

Недостатки технологии «стена в грунте»: ухудшается сцепление арматуры с бетоном, так как на поверхность арматуры налипают частицы глинистого раствора; много сложностей возникает при ведении работ в зимнее время, поэтому, когда позволяют условия, используют сборный и сборно-монолитные варианты.

Применение сборного железобетона позволяет:

— повысить индустриальность производства работ;

— применять конструкции рациональной формы: пустотные, тавровые и двутавровые;

— иметь гарантии качества возведенного сооружения.

Недостатки сборного железобетона: требуется специальная технологическая оснастка для изготовления изделий, каждый раз индивидуального сечения и длины; сложность транспортирования изделий на строительную площадку; требуются мощные монтажные краны; стоимость сборного железобетона значительно выше, чем монолитного.

Применяют два варианта сборно-монолитного решения:

сборные элементы применяют в виде опалубки-облицовки, которую устанавливают к внутренней поверхности траншеи, наружная полость заполняется монолитным бетоном.

При строительстве туннелей и замкнутых в плане сооружений после устройства наружных стен грунт извлекается из внутренней части сооружения и его отвозят в отвал, днище бетонируют или устраивают фундаменты под внутренние конструкции сооружения.

Технология «стена в грунте»

Технология «стена в грунте». При расположении подземных сооружений мелкого заложения в непосредственной близости от зданий, а также в условиях интенсивного уличного движения применяют траншейный способ производства работ.

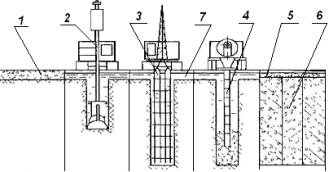

Основные технологические операции выполняют в такой последовательности (рис. 1).

1- траншея; 2- арматурный каркас; 3- железобетонная конструкция; 4 – распорка; 5-обратная засыпка

Вначале в местах расположения стен будущего подземного сооружения отдельными захватками разрабатывают и закрепляют траншеи шириной до 0,6—0,8 и глубиной до 18—20 м, в которых возводят конструкции стен.

Затем с поверхности земли вскрывают котлован до низа основного перекрытия и устанавливают сборные или бетонируют монолитные конструкции перекрытия, опирая их на ранее возведенные стены. Далее готовое перекрытие защищают от воды гидроизоляционным покрытием и засыпают грунтом, восстанавливая дорожную одежду над подземным сооружением. Под защитой стен и перекрытия разрабатывают грунтовое ядро, возводят межъярусные перекрытия, перегородки и бетонируют днище.

При строительстве двух- или много пролетных подземных сооружений промежуточные стены также возводят в траншеях, а колонны-стойки выполняют в виде сквозных буровых свай. Такая последовательность ведения работ позволяет быстро восстановить движение транспорта над строящимся подземным сооружением, что особенно важно при возведении подземных объектов на сравнительно узких и грузонапряженных дорогах и улицах.

При траншейном способе работ в отличие от котлованного не требуется применения металлического крепления стен, обеспечивается устойчивость расположенных поблизости зданий и сооружений.

Траншейный способ работ в том виде, в котором его долгое время применяли в тоннелестроении, предусматривает крепление траншей деревянной крепью, что сопряжено со значительными трудностями. В последние годы широкое распространение получил видоизмененный траншейный способ, при котором для крепления стен траншей используют специальный глинистый раствор — бентонитовую суспензию. Последняя удельным весом 10,5—12 кН/мз представляет собой коллоидный раствор монтмориллонитовых глин и характеризуется тиксотропными свойствами.

Находящаяся в жидком состоянии (золь) бентонитовая суспензия с течением времени загустевает (переходит в гель), а при механическом воздействии вновь переходит в золь, причем гель обладает статической, а золь — динамической структурной прочностью. Имея низкую вязкость и высокую глинизирующую способность, бентонитовая суспензия проникает в грунт и кольматирует стенки траншей, образуя на их поверхности тонкую (0,5—30 мм) и достаточно плотную и прочную корку. Наличие такой глинистой корки предотвращает избыточную фильтрацию глинистого раствора в грунтовый массив и удерживает от обрушения вертикальный откос траншей с нагрузкой на поверхности. Глинистая корка является также своеобразным экраном, обеспечивающим передачу на грунт статического и динамического давления бентонитовой суспензии. Для устойчивости траншейных стен необходимо, чтобы давление глинистого раствора превышало активное давление грунта и воды. Из этого условия находят требуемую величину удельного веса глинистого раствора. Следует отметить, что в связи с относительно высокой стоимостью и дефицитностью бентонитовых глин в ряде случаев используют глинистые растворы, приготовленные из обычных грубо дисперсных глин, которые подвергают дополнительной обработке — диспергированию.

Глинистый раствор характеризуется постоянством свойств на всей стадии производства строительных работ. Он не ухудшает сцепления арматуры с бетоном, не смешивается с бетонной смесью, что позволяет вести бетонирование подводным способом. Для улучшения физико-химических свойств глинистого раствора в его состав вводят специальные добавки, повышающие вязкость, увеличивающие плотность, уменьшающие период гелеобразования и др. Созданы также морозоустойчивые глинистые растворы с температурой замерзания до 238 К (-35ºС).

В закрепленные глинистым раствором траншеи опускают арматурные каркасы и бетонируют конструкции стен непосредственно в грунтовой опалубке, вытесняя глинистый раствор бетонной смесью.

Такая технология возведения стен, получившая название «стена в грунте», может применяться практически в любых не скальных грунтах (как в несвязных, так и в плотных глинистых), за исключением текучих илистых и плывунных грунтов, а также грунтов, имеющих крупные пустоты или карсты. При этом уровень грунтовых вод должен располагаться на глубине не менее чем;

Устройство «стены в грунте» из монолитного железобетона

Устройство «стены в грунте» из монолитного железобетона

2. Машины и оборудование для устройства траншейных «стен в грунте»

3. Этапы производства подготовительных работ при сооружении «стены в грунте»

4. Этапы производства основных работ при сооружении «стены в грунте»

1. Введение

Патенты на устройство «стены в грунте» под защитой бентонитовой суспензии впервые были получены немецкими учеными Брандтом и Раннемом в 1912 году. В 1936 г. Летцтерр разработал машины для изготовления «стены в грунте» непрерывным способом.

В начале пятидесятых годов 20-го столетия профессоры Федер и Грац изобрели метод изготовления «стены в грунте» без использования обсадных труб, а профессор Лоренц предложил метод изготовления «стены в грунте», применяемый в настоящее время.

В настоящее время в больших городах возведение высотных зданий и строительство заглубленных сооружений сориентированы на использование метода «стена в грунте» вместо традиционных методов «открытый котлован» или «опускной колодец».

Метод «стена в грунте» предназначен для возведения заглубленных в грунт сооружений различного назначения. Сущность метода «стена в грунте» заключается в том, что стены заглубленных сооружений возводят в узких и глубоких траншеях, вертикальные борта которых, удерживаются от обрушения при помощи глинистой суспензии, создающей избыточное гидростатическое давление на грунт.

После устройства в грунте траншей необходимых размеров их заполняют, в зависимости от конструкции и назначения сооружения, монолитным железобетоном, сборными железобетонными элементами или глиногрунтовыми материалами. В результате этого в грунте формируют несущие стены сооружений или противофильтрационные диафрагмы.

По назначению заглубленные сооружения, возводимые методом «стена в грунте», классифицируются следующим образом:

Метод «стена в грунте» обладает рядом преимуществ по сравнению с другими методами строительства:

— возможность устройства глубоких котлованов в непосредственной близости от существующих зданий и сооружений, что особенно важно при строительстве в стесненных условиях, а также при реконструкции сооружений;

— резко уменьшается, а в некоторых случаях отпадает необходимость в устройстве водопонижения или водоотлива; уменьшаются объемы земляных работ;

— отпадает необходимость в устройстве обратных засыпок и, следовательно исключаются неравномерные просадки полов и отмосток в процессе их эксплуатации;

— появляется возможность одновременно производить работы по устройству надземных и подземных частей зданий, что резко сокращает сроки их строительства;

— бесшумность метода строительства. Измерения показывают, что уровень шума при строительстве «стена в грунте» ниже обычного шума дорожного движения.

Исключается понижение уровня грунтовых вод, так как бетон «стены в грунте» ограждает конструкцию от проникновения воды.

«Стены в грунте» классифицируются:

Способ сооружения ограждающих и несущих конструкций методом «стена в фунте» может применяться для любых конфигураций и размеров стен в плане. Глубина заложения «стены в фунте» ограничивается требованиями проекта и возможностями имеющегося в наличии оборудования.

Применение способа «стена в фунте» целесообразно при возведении подземных сооружений в стесненных условиях существующей застройки и реконструкции действующих предприятий.

Наибольший эффект достигается в тех случаях, когда «стена в фунте», прорезая водоносные пласты, заглубляется в водоупорный слой. В этом случае появляется возможность производить работы в котловане без устройства водопонижения.

Современные технологии позволяют устраивать конструкции подземных сооружений различных форм, но традиционными и наиболее часто встречающимися являются конструкции из прямолинейных стенок.

Расстояние между стенками, как правило, принимаются до 15-20 м из расчета прочности и устойчивости распорных конструкций. При расстоянии более 20 м устойчивость стен обеспечивается за счет устройства анкерных креплений.

Анкерные крепления «стены в фунте» в один или несколько ярусов следует устраивать в следующих случаях:

— при ширине котлована более 20 м;

— при ширине котлована более 10 м, когда в силу особенностей конструктивного решения могут быть использованы только временные расстрелы, требующие перекрепления.

Анкерные крепления следует использовать во всех грунтах, за исключением рыхлых песков, торфов и глин текучей консистенции.

Обеспечение устойчивости стен за счет применения наклонных анкеров является наиболее простым и эффективным способом.

Стены имеют толщины 500; 600; 800; 1000 и 1200 мм и возводятся из монолитного железобетона, отдельными секциями согласно проекта производства работ (ППР).

2. Машины и оборудование для устройства траншейных «стен в грунте»

Наиболее дорогостоящим и сложным является оборудование для образования узкой глубокой траншеи в грунтах I-IV групп на глубину до 50 м, шириной от 0,5 до 1,2 м.

Для разработки траншей используются следующие виды траншеепроходческого оборудования:

— оборудование вращательного действия с погружным приводом породоразрушающего инструмента;

— оборудование вращательного действия с расположенным на поверхности приводом породоразрушающего инструмента;

— оборудование ударного и ударно-вращательного действия;

— оборудование с породоразрушающим инструментом скребкового типа (экскаваторы-драглайны, скребковые траншеекопатели, экскаваторы с обратной лопатой, грейферные установки);

По способу извлечения разработанного фунта из траншеи все виды землеройных машин и оборудования подразделяются на две группы:

1. Машины и оборудование, землеройным инструментом которых является грейфер, осуществляющий подъем на поверхность разработанного грунта с выгрузкой в транспортное средство или отвал;

2. Машины и оборудование, разрабатывающие грунт специальным буровым инструментом с переводом его в рабочий глинистый раствор и с выносом на поверхность эрлифтной установкой.

В первом случае разработанный грунт не засоряет глинистый раствор, но увеличивается количество операций, связанных с подъемом и опусканием грейфера, а во втором случае необходима обратная циркуляция раствора с очисткой его от шлама.

Ниже приведены технологии устройства «стены в фунте», выполняемые некоторыми видами оборудования.

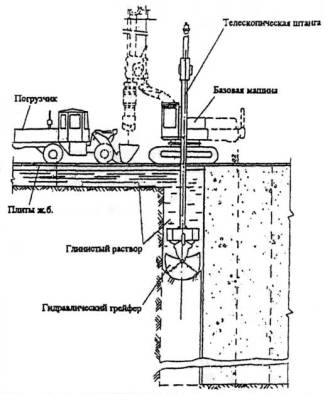

Разработка грунта в траншее грейферным оборудованием для устройства «стены в грунте»

В настоящее время в России широко применяют для разработки грунта и удаления его из траншеи высокопроизводительное импортное грейферное оборудование, подвешиваемое на телескопической штанге буровой гидравлической установки типа модели HR260 фирмы MAIT (Италия) или на тросовой подвеске специального гусеничного крана типа модели HS 855 HD фирмы Libherr (Германия), оснащенных дополнительным оборудованием для работы по технологии «стена в грунте».

Схема разработки захватки траншеи за один проход грейфера представлена на рис. 2.1.

После разработки траншеи на полную глубину производится проверка глубины траншеи, зачистка траншеи от слоя осыпавшего грунта и осадка глинистого раствора путем плавного опускания и перемещения грейфера по всей плоскости траншеи.

Разработка грунта в траншее барражными машинами непрерывного действия для устройства «стены в грунте»

Барражные машины непрерывного действия применяются для устройства противофильтрационных завес путем разработки грунта на прямолинейных участках большой протяженности на глубину до 30 м.

Разработка грунта в траншее барражными машинами производится под защитой глинистого раствора

Разрушенный грунт извлекается из траншеи эрлифтной установкой в виде пульпы.

Пульпа поступает на очистную установку, либо в отстойник. Очищенный от породы, отстоявшийся глинистый раствор возвращается в траншею. По мере продвижения барражной машины с образованием траншеи ведется подготовка уже разработанных участков к заполнению противофильтрационными материалами.

Рис. 2.1. Разработка захватки траншеи за один проход грейфера.

Для этого участок изолируется от полости остальной траншеи с помощью стальных разделительных инвентарных элементов.

Диапазон геологических условий для машин такого типа ограничен однородными, без крупных каменистых включений, разрезами, представленными породами с пределом прочности на сжатие до 40 МПа.

Барражная машина непрерывного действия модели БМ-0,5/50-2М БМ-0,5/50-3МЭ выпускает ОАО «ВИОГЕМ» имени С.Я. Жука.

Схема разработки грунта в траншее барражными машинами непрерывного действия с удалением пульпы из траншеи эрлифтной установкой представлена на рис. 2.2

По данным ОАО «СГСТУ ВИОГЕМ» производительность барражной машины непрерывного действия модели БМ-0,5/50-3МЭ для нормальных грунтовых условий составляет от 25 до 45 м 3 траншеи в час.

Разработка грунта в траншее барражными машинами циклического действия для устройства «стены в грунте»

Основной операцией технологии проходки барражными машинами циклического действия является поочередная разработка отдельных захваток при последовательном погружении бурового инструмента и его извлечении. При разработке частично перекрывающихся захваток с образованием сплошной полости траншеи глубиной до 30 м проблема отделения участков, подлежащих заполнению, решается посредством установки инвентарных разделительных элементов с последующим их извлечением.

При использовании в качестве материала «стены в грунте» жестких конструктивных элементов разработка траншеи может вестись без применения разделителей.

Схема разработки кольцевой «стены в фунте» барражной машиной циклического действия приведена на рис. 2.3.

Применение барражных машин цикличного действия наиболее целесообразно при строительстве сложных по конфигурации траншей для различных заглубленных сооружений.

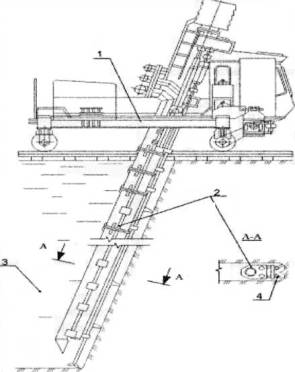

Разработка грунта в траншее фрезерными машинами для устройства «стены в грунте»

Фрезерные машины типа СВД-500 и СВД-500Р предназначены для образования траншей в несвязных, полускальных и скальных фунтах. Машина СВД-500Р снабжена специальной тележкой из двух платформ на рельсовом ходу, каждая из которых снабжена электролебедкой грузоподъемностью 8 тс.

Буровой инструмент, подвешенный к базовой машине, скользит по полозьям направляющего шаблона, фиксирующего его положение.

В комплект фрезерной машины СВД-500 входят: компрессор ДК-9, ситогидроциклонная установка ЧСГУ-2, две глиномешалки МГ2-4, агрегат для приготовления и укладки глиногрунтовой пасты ГЗ-1, смеситель глинистых растворов БС-2, эрлифт.

Фрезерная машина обеспечивает разработку траншеи глубиной до 25 м. Работой машины управляет машинист-оператор из кабины, в которой установлен пульт управления. Машина при проходке перемещается на заданный интервал автоматически, при этом величина перемещения задается исходя из контрольных геологических условий грунта.

Схема разработки грунта в траншее фрезерными машинами для устройства «стены в грунте» приведена на рис. 2.4.

3. Этапы производства подготовительных работ при сооружении «стены в грунте»

Перед началом сооружения «стены в грунте» выполняются следующие подготовительные работы:

— ограждение строительной площадки;

— вскрытие и перенос подземных коммуникаций, попадающих в габариты стен;

— планировка поверхности площадки и устройства временных дорог;

— размещение временных административно-бытовых зданий;

— подготовка мест для складирования строительных материалов и конструкций;

— монтаж технологического оборудования.

Замена грунта на глубину не менее 3 м привозным песчано-глинистым грунтом с уплотнением (Купл ³ 0,95). Затем, вдоль оси стен производится разработка пионерной траншеи с естественными откосами 1,5-2,0 м.

Сооружение форшахты (направляющей стены).

В разработанной пионерной траншее сооружается монолитная железобетонная форшахта.

Форшахта предназначена обеспечивать:

— проектное направление разработки основной траншеи;

— необходимое положение грейфера в грунте;

— возможность подвески на ней арматурных каркасов, установки оборудования для проходки и бетонирования траншеи;

— отвод переливающегося через край глинистого раствора.

Конструкции форшахты определяются по проекту и сооружаются отдельными секциями из монолитного железобетона.

Монтаж и пуск бентонитовой установки

Перед разработкой траншеи необходимо произвести монтаж, опробование и пуск бентонитовой установки для приготовления, подачи, очистки и регенерации глинистого раствора, который первоначально должен заполнять пространство между стенками пионерной траншеи. Далее, по мере разработки грунта грейфером, в захватку должна производится непрерывная подача глинистого раствора с поддержанием его уровня не ниже 0,2-0,3 м от верха форшахты.

4. Этапы производства основных работ при сооружении «стены в грунте»

После сооружения форшахты, для устройства «стены в грунте», последовательно выполняются следующие основные технологические операции:

— установка и извлечение ограничителей захваток;

— установка секций арматурных каркасов;

— бетонирование траншеи методом вертикально перемещаемой трубы (ВПТ).

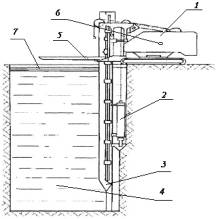

Схема строительства подземной части сооружения методом «стена в грунте» по последовательности выполнения технологических операций представлена на рис. 3.1.

Разработка траншей

Траншеи при строительстве подземных сооружений способом «стена в фунте» следует разрабатывать под защитой глинистого раствора, отдельными захватками последовательно одна за другой вдоль траншеи или поочередно на различных участках траншеи.

Способ и технологическая последовательность разработки траншей определяется ППР в соответствии с инженерно-геологическими условиями строительства, размерами и конфигурацией и назначением возводимой стены, характеристиками траншеепроходческого оборудования.

Длина отдельной захватки составляет, как правило, 2,0-6,0 м и определяется ППР, исходя из условия обеспечения устойчивости стен траншей при их разработке и размера рабочего органа траншеекопателя.

Захватка может быть пройдена за один или несколько проходов рабочего органа траншеекопателя на полную глубину траншеи.

После разработки захватки на полную глубину производится проверка глубины траншеи, зачистка траншеи от слоя осыпавшего грунта и осадка глинистого раствора путем плавного опускания и перемещения грейфера по всей плоскости траншеи, пробный забор шлама, контроль параметров и замена глинистого раствора.

Установка ограничителей захваток

Стальные разделительные элементы устанавливаются по краям захваток в качестве стыкового элемента. Для получения качественных стыков рекомендуется применять металлическую трубу с ребрами из уголков 75 ´ 75 мм. Уголки привариваются таким образом, чтобы при погружении трубы они врезались в борта траншеи менее чем на 30 мм.

Разделительные элементы являются сборными и по мере опускания в траншею, собираются из передовой ножевой секции длиной 6 м, рядовой секции 6 м и необходимого числа дополнительных рядовых секций длиной 1-2 м (в соответствии с глубиной траншеи).

Нижняя ножевая часть разделительного элемента должна быть заглублена в дно траншеи не менее, чем на 30 ¸ 50 см.

Разделительный элемент и верхняя концевая пластина крепятся на конструкции форшахты с применением специальных инвентарных устройств, с превышением уровня «воротника» форшахты.

После бетонирования захватки ограничители извлекаются через 1-3 часа (до начала сцепления с бетоном).

Установка арматурных каркасов

В состав каркаса входят необходимые закладные детали из листовой стали, монтажные петли, фиксаторы защитного слоя, обеспечивающие центрирование каркаса в траншее, трубы для пропуска грунтовых анкеров.

Секции арматурных каркасов, непосредственно, перед их установкой в захватку следует соединять между собой электродуговой сваркой отдельных элементов.

При глубине траншеи более 10-12 м каркас может состоять из отдельных секций, стыкуемых на высоте перед опусканием в траншею.

Внутри каркасов должны быть предусмотрены проемы с направляющими для установки бетонолитных труб.

Опускание каркаса производят в положении обеспечивающим его свободное прохождение в траншею при геодезическом контроле за вертикальностью и обеспечением проектной величины защитного слоя между несущей арматурой и грунтом.

При установке в захватку, арматурные каркасы устанавливаются на верхней части «воротника» форшахты с помощью поперечных труб или профильных балок так, чтобы продольные несущие стержни арматурных каркасов не доходили до низа траншеи на 25-30 см.

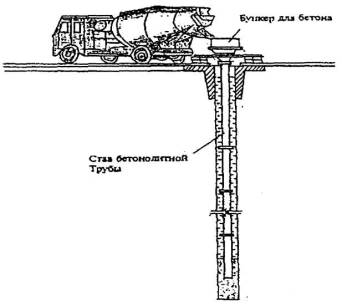

Бетонирование стен производится под защитой глинистого раствора, не позднее, чем через 4 часа после опускания арматурных каркасов в траншею.

Транспортирование бетонных смесей с бетонных заводов на стройку следует производить в автобетоносмесителях.

Бетонирование следует осуществлять методом вертикально перемещаемой трубы (ВПТ) с одновременной откачкой вытесняемого бентонитового раствора в емкость или разрабатываемую захватку.

Бетонирование каждой очередной секции следует проводить, не допуская перерывов в подаче бетона.

При бетонировании под глинистым раствором необходимо обеспечивать:

— изоляцию бетонной смеси от раствора в процессе ее подачи в траншею;

— отсутствие перемешивания с раствором при укладке;

— непрерывность бетонирования в пределах захватки;

— контроль за технологией в процессе бетонирования.

Траншеи следует бетонировать секциями с применением межсекционных ограничителей.

Бетонирование методом ВПТ ведется при помощи сборно-разборной или цельной бетонолитной трубы с внутренним диаметром 250-350 мм. Монтаж сборной бетонолитной трубы включает следующие операции:

— очистка и подготовка звеньев к работе;

— установка опорной рамы на «воротнике» форшахты;

— монтаж става бетонолитной трубы с последовательным наращиванием звеньев при помощи быстросъемных соединений, когда ранее смонтированная часть подвешивается на опорной раме;

— установку и закрепление на трубе приемного бункера емкостью не менее 1,2 объема бетонолитной трубы.

Схема бетонирования траншеи методом ВПТ представлена на рис. 3.2.

Рис. 3.2. Схема бетонирования траншей методом ВПТ

В верхнюю горловину трубы следует установить пробку (например, из опилок или пакли в чехле из мешковины) высотой 20-25 см, которая прикрепляется тросиком к верху приемного бункера.

Бетонная смесь из автобетоносмесителя загружается в приемный бункер в объеме на 20% превышающем объем бетонолитной трубы. После этого трубу необходимо поднять на 3-5 см и перерезать тросик, удерживающий пробку. Пробка под действием избыточного давления бетонной смеси передвигается по бетонолитной трубе и выталкивает находящийся в ней глинистый раствор, препятствуя расслоению и перемешиванию бетона. Для выпуска пробки, заполненную бетонной смесью трубу необходимо приподнять на 20-30 см и затем вновь заполнить приемный бункер при понижении уровня бетонной смеси до устья воронки.

Для продолжения бетонирования необходимо обеспечить постоянную подачу смеси в бункер при постепенном поднятии и осаживании бетонолитной трубы.