Как сделать стружку для арболита

Щепа для арболита: форма и размер по ГОСТу, изготовление, подготовка и обработка

Древесная щепа для арболита является основным компонентом в составе материала (от 75% до 90% всего объема). Выбор и подготовка древесного заполнителя является важным этапом, напрямую влияющим на конструкционные и теплоизоляционные характеристики арболита.

Из чего делают щепу для арболита

Древесина для арболита подойдет практически любая. Лучшим вариантом будет использование хвойных пород (например, сосна, ель) или твердолиственных пород (например, береза, дуб, тополь, осина). Категорически нельзя использовать лиственницу, бук (из-за повышенного содержания вредных для цемента веществ — сахаров), также нельзя использовать свежесрубленную древесину, она должна полежать 3-4 месяца.

Для производства щепы в ход идут любые отходы лесозаготовок (сучья, ветки, верхушки деревьев), отходы деревообработки (горбыль, остатки оцилиндровки), вторичные отходы (деревянная мебель, паллеты и др.). Объем древесного заполнителя должен содержать не больше 10% примеси коры, не больше 5% хвои и листьев от массы сухого заполнителя.

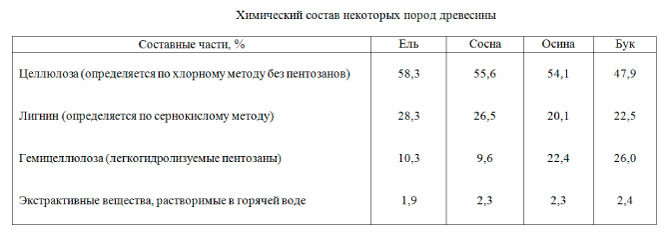

Почему хвоя лучше? Древесина содержит вещества, которые вредно влияют на характеристики арболита, особенно на прочность: различные группы сахаров, крахмал, экстрактивные вещества. Их содержание в хвойных породах деревьев меньше, чем в твердолиственных и других породах. В любом случае заполнитель, производимый из вышеперечисленных пород, нуждается в дальнейшей подготовке и обработке. Просто на выведение сахаров из заполнителя твердолиственных пород деревьев, в отличие от хвойных, потратится немного больше усилий и компонентов.

Щепа для арболита: форма и размер

Геометрию и размер щепы для приготовления арболитовой смеси определяет ГОСТ 19222 по арболиту.

Во-первых, по ГОСТ 19222 древесная фракция должна иметь игольчатую форму для создания армирующего эффекта и увеличения прочности материала. Во вторых лучшая щепа для арболита должна соответствовать следующим требованиям:

Станок для изготовления щепы арболита

Правильную геометрию и размер фракций заполнителя можно получить путем изготовления ее на рубительных и щеподробительных станках. Отличным вариантом получения правильной игольчатой формы и размера щепы является использование шредеров для древесины. Однако шредер для дерева очень дорогой станок. Не худший результат дадут щепорезы для арболита (молотковые дробилки). Можно также изготавливать фракции крупных размеров на роторных рубительных машинах, а затем вторично измельчать в дробилке для щепы.

Если купить один из вышеописанных станков, то можно легко изготовить щепу для арболита своими руками. Но чаще всего древесный заполнитель оказывается проще приобрести у лесохозяйственных предприятий.

Подготовка щепы для арболита

Вредные вещества, которые содержатся в древесном заполнителе, негативно влияют на прочность арболита. Поэтому важным этапом перед изготовлением арболитовой смеси является подготовка и обработка древесного заполнителя.

Существуют следующие способы подготовки заполнителя:

Физический способ

Подразумевает обработку древесины водой, которая вымывает значительную часть водорастворимых веществ. Именно поэтому в свежесрубленном дереве находится больше водорастворимых сахаров, чем в сплавном лесе. Древесина, которая хранится под навесом, будет содержать больше водорастворимых веществ, чем древесина, пролежавшая под дождем. Большого эффекта можно добиться длительным вымачиванием щепы в бассейне, но для этого необходимы площади. Достаточно вымачивать в течение суток в обычной воде или 2-3 часа в подогретой.

Химический способ

Самый простой способ: окисление дубильных веществ кислородом воздуха. Для этого древесину выдерживают на воздухе, и желательно под солнцем.

Химические реакции, возникающие при обработке щепы химическими веществами, переводят сахара в нерастворимые и безвредные соединения, а также создают непроницаемую пленку. Для обволакивания древесных отходов непроницаемой пленкой используют карбамидоформальдегидную смолу (КС-11 или КФ-МТ-П). Для уменьшения влияния вредных для цемента сахаров перед созданием цементной смеси щепу для арболита пропитывают минерализатором (4 – 10 % раствором хлорной извести). Процесс пропитки называется минерализация.

На практике популярна обработка древесного заполнителя растворами хлористого кальция, жидкого стекла и сернокислого глинозёма для устранения влияния вредных сахаров на цемент. Хлористый кальций следует использовать только для обработки выдержанной щепы деревьев хвойных пород. При использовании жидкого стекла и сернокислого глинозема порода древесина и время ее выдержки не важны, однако при их использовании уменьшается показатель прочности арболита почти в два раза.

Биологический способ

Устранение древесных ядов осуществляется при помощи катализаторов, в качестве которых могут выступать бактерии. К этому способу можно отнести элементарный прогрев древесины. Он активизирует биологические процессы, которые приведут к частичному брожению и окислению водорастворимых сахаров. В процессе сушки сахара становятся нерастворимыми: остекловываются и кристаллизуются.

Комбинированный способ

Этот способ сочетает вышеописанные химические и физические способы. Однако надо признать, что комбинированный способ трудоемкий.

Известен пример комбинированного способа применяемого в Англии. Древесный заполнитель 10 минут кипятиться, после промывается в воде. Так частично удаляются водорастворимые сахара. Затем ее кипятят в 20% растворе железного купороса, для осаждения дубильных веществ.

Еще один рецепт комбинированного способа: щепу вымачивают в жидком стекле от 5 часов до 24 часов, затем ее промывают и высушивают.

В разделе ГОСТ 19222 «Определение пригодности древесного заполнителя» описана методика по которой вы можете проверить эффективность того или иного способа.

Как сделать стружку для арболита

Эти два материала часто путают, поскольку они относятся к одному классу легких бетонов и изготавливаются на основе идентичного вяжущего — портландцемента, а основной компонент у обоих древесный наполнитель. Тем не менее, основное отличие материалов как раз в наполнителе: в опилкобетоне это опилки и песок, а в арболите — щепа.

Многие недобросовестные производители делают опилкобетон, называя его арболитом и успешно реализовывая. Но характеристики арболита и опилкобетона разнятся. К примеру, блоки из опилок имеют низкую влаговпитываемость, что позволяет активно использовать их в условиях повышенной влажности без дополнительных расходов на гидроизоляцию. Однако по показателям прочности и теплопроводности они проигрывают арболиту в разы.

Планируя строительство из арболитовых блоков, частный застройщик задается вопросом, что предпочесть: сделать щепу для арболита своими руками или купить готовый материал. В случае, если планируется возведение небольшого домика или хозяйственной постройки, для экономии ресурсов и сил логичнее приобрести готовое сырье. Стоимость небольшой партии арболита обойдется гораздо дешевле, нежели приобретение для этих целей габаритных установок.

Однако, если принято решение производить щепу самостоятельно, необходимо обратить внимание на дороговизну специализированного оборудования. Помимо этого, процесс обработки химическими реагентами также требует достаточного количества времени и ресурсов. Выгодно покупать станки для изготовления щепы только в том случае, если застройщик планирует заниматься строительной деятельностью или развернул масштабное строительство своего собственного дома. В этом случае цена щепы для арболита будет не столь высока, ведь планируется закупка в особо крупных размерах.

Решить, стоит ли купить щепу для арболита или самому произвести, недостаточно. Необходимо разобраться с применяемой древесиной и характеристиками получаемой щепы.

Все измельченное древесное сырье разделяется на щепу трех категорий:

Для изготовления правильной щепы предпочтительнее использовать хвойные породы деревьев: ель, сосну, пихту, неплохо зарекомендовали себя осина и береза. При использовании других пород, лиственницы, например, необходимо будет добавлять вдвое больше химических добавок во время минерализации для выведения из древесины сахаров. Это приводит к удорожанию конечного продукта и увеличению времени производства.

Далеко не вся щепа подходит для арболита. Размер фракций должен строго соответствовать требованиям ГОСТа для арболитовой щепы:

Технология производства щепы для арболита с использованием щепореза стандартна, независимо от применяемого оборудования.

Перед тем, как сделать щепу для арболита своими руками, необходимо подготовить дерево. Древесина берется сырая, после рубки должно пройти от двух до четырех месяцев. Сухое дерево будет давать мелкую щепу, что увеличит количество цемента.

Все станки имеют ручную загрузку материла, поэтому для безопасности лучше использовать длинные тонкие заготовки. Если есть большой загрузочный бункер, можно использовать дерево меньшего размера, загружая его лопатой с длинной ручкой.

Процесс получения щепы на молотковом станке достаточно прост:

Самый простой и широко применяемый метод — выдерживание щепы на воздухе, на открытом солнце. В этом случае возникает окисление дубильных веществ кислородом.

Обработка химическими соединениями способствует переводу сахаров в безвредные вещества. Часто используют минерализацию: этот процесс предполагает пропитывание щепы раствором хлористого кальция 4-10% или известковым молочком.

Подразумевает использование сразу нескольких способов, например, химического, когда щепу обрабатывают жидким стеклом, и физического, когда совершают последующее вымачивание.

Есть и другой способ: щепу кипятят порядка десяти минут и промывают в воде, что полностью удаляет водорастворимые сахара. После этого древесный заполнитель погружают в раствор железного купороса 20% и кипятят, чтобы выделились дубильные вещества.

Купить щепу для арболита достаточно просто. Частные производства, деревообрабатывающие и лесозаготовительные предприятия предлагают приобрести древесный наполнитель в количестве, необходимом для конкретного строительства. Узнать, сколько стоит щепа для арболита, можно непосредственно у продавцов. Как правило, рассчитывается цена щепы для арболита за тонну, стоимость будет зависеть от применяемой для производства древесины, показателей качества и размера самой щепы.

Состав арболитовых блоков не имеет жесткой регламентации, поэтому количество щепы каждый производитель определяет самостоятельно. Приблизительные пропорции такие: одна часть вяжущего, одна часть заполнителя, полторы части раствора с химическими добавками. Точнее высчитать состав и объем материалов можно, ориентируясь на требуемую марку прочности арболита. Так, для получения 1 м³ арболита марки М15 или М25, потребуется от 240 до 300 кг органического заполнителя, фактическое отличие будет только в содержании цемента.

Щепа для арболита: что это такое, выбор измельчителя и изготовление

Арболит как строительный материал был запатентован еще в первой половине XX века. В нашей стране широко применяться он стал в последние годы.

Арболит или деревобетон (щепобетон) выпускается в виде блоков. Используется для возведения малоэтажных строений. Как следует из названия, в качестве наполнителя выступает древесная щепа. В ход идут отходы деревьев хвойных и лиственных пород.

Арболит относится к недорогим строительным материалам, отличающимся высокой экологичностью, малым весом блоков, отличной способностью удерживать тепло. Древесные отходы в составе смеси деревобетона составляют более трех четвертей – от 75 до 90 процентов.

Что это такое?

Отходы деревообработки являются ценным строительным материалом. После измельчения до определенных размеров они становятся наполнителем бетонных смесей. Используется щепа для арболита или как его именуют щепобетона. Арболитовые блоки имеют массу достоинств. Доступная стоимость играет немалую роль. Кроме того, дом, построенный из арболита, практически не требует дополнительного утепления.

Есть у щепы и иные достоинства. Материал пригоден для использования в качестве:

В производстве мелкие фракции идут на изготовление других стройматериалов: картона, гипсокартона, ДСП и ДВП.

Из чего делают?

Для производства щепобетона подходит практически любая древесина. И все же предпочтительно использование хвойных пород, к примеру, ели или сосны. Из лиственных более качественная щепа получается из березы. Подходят и другие твердолиственные породы: осина, дуб и тополь.

При выборе древесины для арболита нужно знать ее состав. Так, лиственница не подходит для данного строительного материала из-за высокого содержания веществ, негативно влияющих на цемент. Ядом для цемента являются сахара. Кроме лиственницы, они в большом количестве имеются в древесине бука. Следовательно, отходы этого дерева использовать тоже нельзя.

Очень важный момент – срок рубки леса. Щепу нельзя делать сразу после вырубки. Материал должен вылежаться в течение трех – четырех месяцев.

Практически все отходы могут стать исходниками для изготовления щепы.

Допускается наличие в общей массе древесины для производства щепы хвои и листьев – не более 5%, а коры – не более 10%.

Наиболее часто щепу изготавливают из елей и сосен. Выбор в пользу хвои неслучаен. Дело в том, что любая древесина содержит в себе такие вещества, как крахмал, сахара и прочие вещества, способные существенно повлиять на снижение качества арболита. В процессе производства приходится выводить вредные составляющие. Поскольку в хвое их меньше, именно на эти породы приходится меньше усилий, времени и материальных затрат на подготовку щепы.

Какой должна быть щепа?

Древесный наполнитель для арболита имеет свой ГОСТ. На уровне государственного стандарта для щепы установлены жесткие требования.

Выделены три основных параметра:

Обозначены и оптимальные размеры по ширине и длине:

Новые требования появились с принятием ГОСТ 54854-2011. До этого существовал другой ГОСТ с меньшими требованиями. Тогда допускалось использование более длинной щепы – вплоть до 40 мм. В 2018 году «вольности» в размерах наполнителя не допускаются.

Стандарт регламентирует и наличие примесей: коры, листьев, хвои. Материал следует очищать от земли, песка, глины, а в зимнее время – от снега. Наличие плесени и загниваний недопустимо.

Выбор оборудования для изготовления

Наиболее подходящим оборудованием для получения щепы требуемой формы и размеров является специальный деревообрабатывающий шредер. Однако стоимость станка настолько высока, что вне производства приходится искать другие варианты.

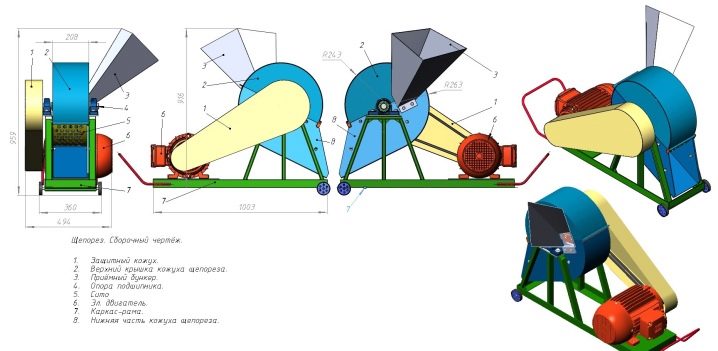

Арболит вполне возможно изготавливать в домашних условиях. Для этого и щепу нужно делать самостоятельно. Измельчителем древесины в условиях подсобного хозяйства становится щеподробильный станок. Щепорезы бывают трех типов.

Во всех перечисленных устройствах предусмотрена только ручная загрузка материала.

Принцип производства

Принцип работы щепорезов сводится к нескольким этапам.

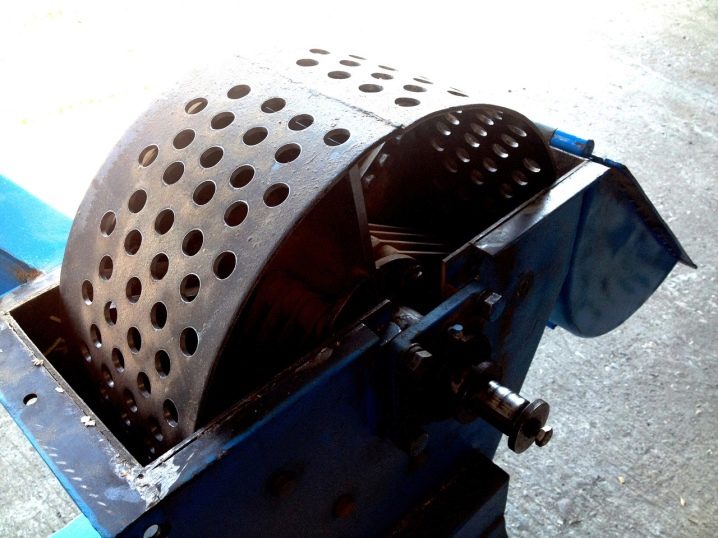

Сквозь дисковые прорези пластины проникают в барабан, где стальные пальцы производят дальнейшее измельчение. Пальцы и пластины крепятся на том же валу, что и диск. Пластины установлены очень близко к барабану. Они перемещают размолотую щепу по внутренней поверхности барабана.

Нижняя часть барабана снабжена сеткой с ячейками, обеспечивающими заданные размеры щепы. Размер ячейки варьируется от 10 до 15 мм в диаметре. Как только готовая к использованию щепа попадает в нижнюю зону в вертикальном направлении, она проходит сквозь сетку в поддон. Оставшиеся частицы проворачиваются, удерживаемые пластинами, еще круг. В это время их положение постоянно меняется. Достигнув низа в нужном направлении, они также оказываются в поддоне.

Щепорезы могут иметь как электрический, так и бензиновый приводы. Мощность двигателя небольшого устройства находится в пределах четырех – шести киловатт, в более солидных доходит до 10-15 кВт. От мощности зависят способности устройства. С ее увеличением растет объем продукции за час работы механизма.

Как сделать щепорез своими руками?

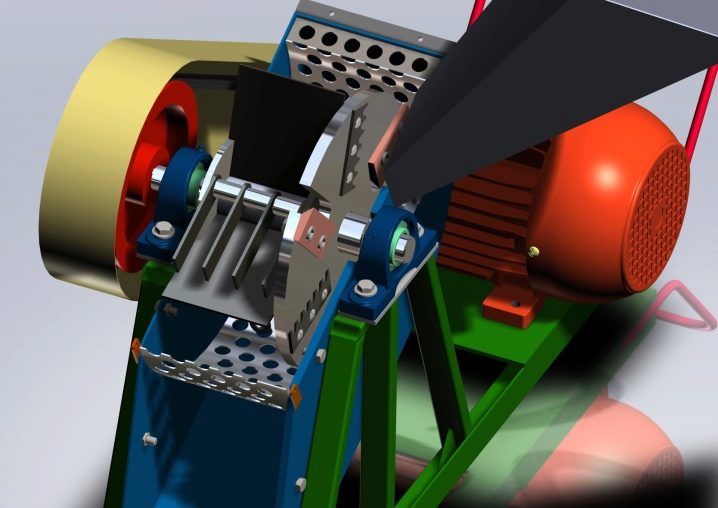

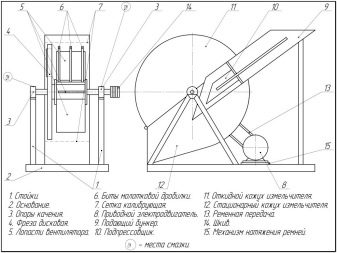

Тем, кто захочет сделать собственный щепорез, потребуется чертеж устройства, материалы, определенные знания и навыки. Чертеж можно найти в интернете, к примеру, тот, что прилагается.

Узлы и детали придется делать и собирать самостоятельно.

Один из основных элементов механизма – диск диаметром порядка 350 мм и толщиной примерно 20 мм. Если ничего подходящего в хозяйстве не имеется, придется вытачивать из листа. Для посадки на вал потребуется сделать хорошо центрированное отверстие с пазом под шпонку. Кроме того, нужно будет выпилить три паза, сквозь которые древесина станет попадать под молотки, и нужное количество монтажных отверстий.

Несколько проще обстоят дела с ножами. Их делают из автомобильных рессор. На ножах просверливаются по два отверстия под крепеж. Кроме сверла, потребуется зенкер. Зенковка позволит утопить потайные головки крепежных деталей. Плотно прикрепить ножи к диску не составит труда любому взрослому мужчине.

Молотки представляют собою обычные стальные пластины, имеющие толщину около 5 мм. Крепятся они на роторе с шагом 24 мм. Купить молотки можно в магазине.

Сито для щепореза – это длинный (около 1100 мм) цилиндр (Д= 350 мм), свернутый и сваренный из листа. Примечательно, что отверстия в сите должны иметь не ровные, а рваные края. Поэтому их не высверливают, а вырубают, к примеру, пробойником с диаметром от 8 до 12 мм.

Все режущие и вращающиеся детали должны закрываться кожухом. Кожух, как и приемный бункер, изготавливают из листовой стали. Отдельные детали вырезают по картонным шаблонам и сваривают в единое целое. Для жесткости конструкции к листам приваривают ребра жесткости из труб или уголков. В корпусе следует предусмотреть все отверстия: для вала, загрузочного бункера и для выхода щепы.

Готовые детали собираются в механизм. На рабочий вал насаживается диск, молотки и подшипники. Вся конструкция закрывается кожухом. Диск ни в коем случае не должен касаться корпуса. Зазор должен составлять порядка 30 мм.

Привод монтируется на заключительном этапе. Самодельный щепорез может работать от электродвигателя напряжением 220 или 380 В. Допускается работа от бензинового или дизельного мотора.

Электродвигатели обладают небольшой мощностью, зато малошумные и более экологичные. Двигатели внутреннего сгорания более производительны, но их работа сопровождается выделением вредных выхлопных газов.

Самодельные щепорезы выгодны при изготовлении арболита для частного строительства.

О том, как сделать щепорез своими руками, смотрите в следующем видео.