каков образец для определения предела прочности при сжатии кирпича

Определение предела прочности кирпича и камней при сжатии.

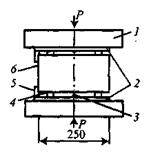

Выполнение работы. Для определения предела прочности кирпича при сжатии изготавливают пять образцов из двух целых кирпичей или двух половинок. Кирпич распиливают или раскалывают согласно схеме, приведенной на рис. 2.2. Допускается изготовление образцов из половинок после испытания кирпича на изгиб. Поверхности раздела должны быть направлены в противоположные стороны.

Образцы из кирпича пластического прессования изготавливают, соединяя их части и выравнивая поверхности цементным раствором. Для приготовления раствора используют портландцемент или шлакопортландцемент марки 400 и кварцевый песок, просеянный через сито № 1,25. Состав раствора: отношение цемента к песку 1:1, водоцементное отношение В/Ц = 0,40. 0,42.

Рис. 2.2. Схема раскалывания

1 – плита пресса; 2 – основание;

3 – металлический нож;

4 – резиновые прокладки;

Кирпич предварительно погружают на 1 мин в воду. Затем на ровную горизонтальную поверхность укладывают стеклянную или металлическую пластинку, на нее кладут лист бумаги и расстилают по нему слой раствора толщиной 5 мм. На раствор кладут кирпич, слегка прижимая его рукой, после чего по верхней поверхности кирпича распределяют слой раствора толщиной 5 мм и прижимают к нему второй кирпич. Излишки раствора срезают. Образец выдерживают 30 мин, затем переворачивают и выравнивают другую его опорную поверхность.

После изготовления образцов и последующего затвердевания раствора их выдерживают не менее трех суток при температуре воздуха (20 ± 5) °С и относительной его влажности 60. 80 %.

Предел прочности керамических камней определяют испытанием образцов из целого камня с выровненными, как и у кирпича, опорными поверхностями.

Допускается выравнивание горизонтальных поверхностей кирпича и камней шлифованием, гипсовым раствором или с помощью прокладок из технического войлока, резинотканевых пластин, картона.

Толщина слоя гипсового раствора с водогипсовым отношением 0,32. 0,35 должна быть не более 5 мм. Испытания следует проводить не ранее чем через 2 ч после изготовления образцов. Поверхности образцов из кирпича полусухого прессования не выравнивают.

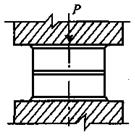

Схема испытания образцов на сжатие приведена на рис. 2.3. Перед испытанием вычисляют площадь поперечного сечения образца как среднее арифметическое площадей верхней и нижней граней. Линейный размер каждой грани определяют как среднее арифметическое результатов измерений средних линий противоположных поверхностей образца. Измерения выполняют с точностью до 1,0 мм.

Рис. 2.3. Схема испытания

Разрушающую нагрузку определяют на гидравлическом прессе при ее нарастании со скоростью, обеспечивающей разрушение образца через 20. 60 с после начала испытания.

Предел прочности при сжатии отдельного образца Rсж, МПа, вычисляют по формуле

где Р – разрушающая нагрузка, Н;

Средний предел прочности вычисляют с точностью до 0,05 МПа как среднее арифметическое результатов испытаний пяти образцов.

При вычислении предела прочности образцов утолщенного кирпича (толщиной 88 мм) результаты испытаний умножают на коэффициент 1,2.

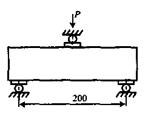

Определение предела прочности кирпича при изгибе.Для испытания применяют приспособление, состоящее из двух опорных катков, расположенных на расстоянии 200 мм друг от друга, и катка для передачи нагрузки от пресса на кирпич. Длина каждого катка должна быть не менее ширины кирпича, а диаметр – не более 20 мм.

Выполнение работы. Испытание кирпича на изгиб проводят на целых кирпичах, как на балках, свободно лежащих на двух опорах и нагруженных посередине пролета (рис. 2.4).

Рис. 2.4.Схема испытания

В местах опирания и приложения нагрузки поверхность кирпича пластического прессования выравнивают цементным или гипсовым раствором, шлифованием или укладывают прокладки. Образцы из пустотелого кирпича с несквозными пустотами кладут пустотами вниз. Перед испытанием измеряют размеры поперечного сечения кирпича с точностью до 1,0 мм.

Скорость нарастания нагрузки должна обеспечить разрушение кирпича через 20. 60 с.

Предел прочности при изгибе отдельного образца Rи, МПа, определяют по формуле

где Р – разрушающая сила, Н;

l – длина пролета между опорами, мм;

b – ширина кирпича, мм;

h – высота (толщина) кирпича посередине пролета, мм.

За окончательное значение предела прочности при изгибе принимают среднее арифметическое результатов испытаний пяти образцов, вычисленное с точностью до 0,05 МПа. Если один из образцов имеет прочность, отличающуюся более чем на 50 % в большую или меньшую сторону от среднего значения, то этот образец не учитывается и принимается среднее арифметическое прочности четырех образцов.

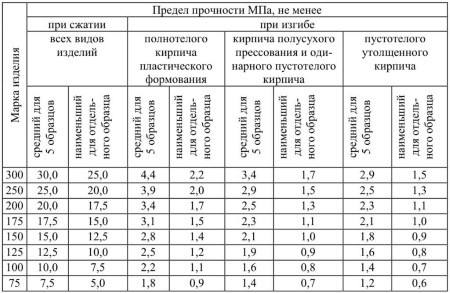

Результаты испытаний при сжатии и изгибе сравнивают с данными СТБ 1160–99, приведенными в табл. 2.1, и делают выводы о марке кирпича и камней.

Т а б л и ц а 2.1. Марки кирпича и камней

| Марка кирпича и камней | Предел прочности, МПа, не менее | ||||||

| при сжатии всех видов кирпича и камней | при изгибе | ||||||

| полнотелого кирпича пластического формования | полнотелого кирпича полусухого прессования и одинарного пустотелого кирпича | пустотелого утолщенного кирпича | |||||

| средний для 5 образцов | наименьший для отдельного образца | средний для 5 образцов | наименьший для отдельного образца | средний для 5 образцов | наименьший для отдельного образца | средний для 5 образцов | наименьший для отдельного образца |

| Для полнотелого кирпича пластического и полусухого прессования | |||||||

| 30,0 25,0 20,0 17,5 15,0 12,5 10,0 7,5 | 25,0 20,0 17,5 15,0 12,5 10,0 7,5 5,0 | 4,4 3,9 3,4 3,1 2,8 2,5 2,2 1,8 | 2,2 2,0 1,7 1,5 1,4 1,2 1,1 0,9 | 3,4 2,9 2,5 2,3 2,1 1,9 1,6 1,4 | 1,7 1,5 1,3 1,1 1,0 0,9 0,8 0,7 | 2,9 2,5 2,3 2,1 1,8 1,6 1,4 1,2 | 1,5 1,3 1,1 1,0 0,9 0,8 0,7 0,6 |

| Для кирпича и камней с горизонтальным расположением пустот | |||||||

| 10,0 7,5 5,0 3,5 2,5 | 7,5 5,0 3,5 2,5 1,5 | – – – – – | – – – – – | – – – – – | – – – – – | – – – – – | – – – – – |

П р и м е ч а н и е. Предел прочности при сжатии и изгибе определяют по фактической площади кирпича без вычета площади пустот.

Каков образец для определения предела прочности при сжатии кирпича

Методы определения пределов прочности при сжатии и изгибе

Wall materials. Methods for determination of ultimate compressive and bending strength

___________________________________________________________________

Текст Сравнения ГОСТ 8462-85 с ГОСТ Р 58527-2019 см. по ссылке;

— Примечание изготовителя базы данных.

____________________________________________________________________

Дата введения 1985-07-01

1. РАЗРАБОТАН Министерством промышленности строительных материалов СССР, Центральным научно-исследовательским институтом строительных материалов им. В.А.Кучеренко (ЦНИИСК им.Кучеренко) Госстроя СССР

ВНЕСЕН Министерством промышленности строительных материалов СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по делам строительства от 18 января 1985 г. N 11

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

ПЕРЕИЗДАНИЕ. Октябрь 2001 г.

Настоящий стандарт распространяется на стеновые материалы и устанавливает методы определения предела прочности при сжатии керамического, силикатного кирпича и камней, стеновых камней бетонных и из горных пород, стеновых блоков из природного камня и предела прочности при изгибе керамического и силикатного кирпича.

1. АППАРАТУРА И МАТЕРИАЛЫ

1.1. Пресс гидравлический по ГОСТ 28840.

1.2. Линейка измерительная металлическая по ГОСТ 427.

1.3. Линейка поверочная по ГОСТ 8026.

1.4. Штангенциркуль по ГОСТ 166.

1.5. Щуп по нормативно-технической документации.

1.6. Сито с сеткой 1,25К по ГОСТ 6613.

1.7. Пластина металлическая или стеклянная размерами 270х150х5 мм. Отклонение от плоскостности пластин не должно превышать 0,1 мм.

1.8. Войлок технический толщиной 5-10 мм по ГОСТ 288.

1.9. Пластина резинотканевая толщиной 5-10 мм по ГОСТ 7338.

1.10. Картон толщиной 3-5 мм по нормативно-технической документации, утвержденной в установленном порядке.

1.11. Бумага оберточная по ГОСТ 8273.

1.13. Песок кварцевый по ГОСТ 8736.

1.14. Портландцемент, портландцемент с минеральными добавками, шлакопортландцемент марки 400 по ГОСТ 10178.

1.15. Гипсовое вяжущее марки Г-16 по ГОСТ 125.

2. ПОДГОТОВКА К ИСПЫТАНИЮ

2.1. Образцы для испытания отбирают от партии. Размер партии и число образцов, подлежащих испытанию для определения пределов прочности при сжатии и изгибе, устанавливают по нормативно-технической документации на соответствующие виды стеновых материалов, утвержденной в установленном порядке.

2.2. Образцы, отобранные во влажном состоянии, перед испытанием выдерживают не менее 3 сут в закрытом помещении при температуре (20±5) °С или подсушивают в течение 4 ч при температуре (105±5) °С. Образцы, содержащие гипс, сушат в течение 8 ч при температуре, не превышающей 50 °С.

2.3. Кирпич, камни и блоки, отобранные для испытания, по внешнему виду и размерам должны удовлетворять требованиям нормативно-технической документации на эти материалы, утвержденной в установленном порядке.

2.4. Предел прочности при сжатии кирпича определяют на образцах, состоящих из двух целых кирпичей или из двух его половинок, а предел прочности при сжатии камней определяют на целом камне. Кирпич делят на половинки распиливанием или раскалыванием в соответствии со схемой, приведенной в рекомендуемом приложении 1.

Допускается определять предел прочности при сжатии на половинках кирпича, полученных после испытания его на изгиб.

Кирпичи или его половинки укладывают постелями друг на друга. Половинки размещают поверхностями раздела в противоположные стороны.

2.5. При подготовке образцов выравниванию подлежат поверхности, которые в конструкции располагаются перпендикулярно направлению сжимающей нагрузки.

2.6. Образцы из керамического кирпича и камня пластического формования изготавливают, соединяя части образца и выравнивая их опорные поверхности цементным раствором в соответствии с приложением 2.

Образцы из силикатного кирпича и камня и керамического кирпича полусухого прессования испытывают насухо, не производя выравнивания их поверхностей цементным раствором.

2.7. Предел прочности при сжатии бетонных камней определяют на целом камне. Опорные поверхности образцов выравнивают цементным раствором, если их отклонение от плоскостности превышает 0,3 мм.

2.8. Предел прочности при сжатии камней из горных пород и блоков из природного камня определяют на образцах, размеры которых указаны в нормативно-технической документации на эти виды стеновых материалов, утвержденной в установленном порядке. Опорные поверхности образцов выравнивают шлифованием или цементным раствором. Отклонение от плоскостности шлифованных поверхностей образцов не должно превышать 0,1 мм.

2.9. Допускается при определении предела прочности при сжатии керамического кирпича и камней пластического формования изготавливать образцы, выравнивая их опорные поверхности шлифованием, гипсовым раствором или применяя прокладки из технического войлока, резинотканевых пластин, картона и других материалов.

Образцы, изготовленные с применением гипсового раствора, испытывают не ранее чем через 2 ч после начала схватывания. Толщина слоя раствора должна быть не более 5 мм, водогипсовое отношение 0,32-0,35.

В случае проверки потребителем, а также при арбитражных проверках образцы для определения предела прочности при сжатии кирпича и камней пластического формования изготовляют в соответствии с п.2.6.

2.10. Предел прочности при изгибе керамического и силикатного кирпича определяют на целом кирпиче.

В местах опирания и приложения нагрузки поверхность кирпича пластического формования выравнивают цементным или гипсовым раствором, шлифованием или применяют прокладки по п.2.9. Кирпич с несквозными пустотами устанавливают на опорах так, чтобы пустоты располагались в растянутой зоне образца.

Силикатный кирпич и керамический кирпич полусухого прессования испытывают на изгиб без применения растворов и прокладок.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

3.1. Образцы измеряют с погрешностью до 1 мм. Каждый линейный размер образца вычисляют как среднее арифметическое значение результатов измерений двух средних линий противолежащих поверхностей образца.

Диаметр цилиндра вычисляют как среднее арифметическое значение результатов четырех измерений: в каждом торце по двум взаимно перпендикулярным направлениям.

3.2. Испытание образцов на сжатие

На боковые поверхности образца наносят вертикальные осевые линии. Образец устанавливают в центре плиты пресса, совмещая геометрические оси образца и плиты, и прижимают верхней плитой пресса.

— площадь поперечного сечения образца, вычисляемая как среднее арифметическое значение площадей верхней и нижней его поверхностей, м (см ).

При вычислении предела прочности при сжатии образцов из двух целых кирпичей толщиной 88 мм или из двух их половинок результаты испытаний умножают на коэффициент 1,2.

При вычислении пределов прочности при сжатии образцов-кубов и образцов-цилиндров из природного камня результаты испытаний умножают на коэффициент, указанный в таблице.

Размер ребра куба или диаметра и высоты цилиндра ( ), мм

Определение Марки Кирпича По Прочности

Прочность кирпича – это свойство материала сопротивляться разрушению и деформациям под действием напряжений, возникающих от внешних нагрузок или других факторов (неравномерная усадка, нагревание и т.п.). Прочность материала обусловлена силами взаимодействия его структурных частиц (атомов, молекул). Количественно оценивается пределом прочности, т.е. предел прочности (временное сопротивление) – это напряжение, соответствующее наибольшей (разрушающей) нагрузке в момент разрушения материала к единице площади. Напряжение – это равнодействующая внутренних сил, приходящаяся на 1 см2 поперечного сечения материала. Разрушение – это ослабление между частицами при нарушении сплошности структуры. Различают хрупкое, т.е. мгновенное (без деформации) и пластическое (с деформацией) разрушение материала.

Оборудование для производства кирпича и плитки предполагает обязательное испытание тестовых образцов на пределы прочности, перед запуском линии на полную мощность. Далее мы подробней рассмотрим методы и подходы в определении прочности материалов.

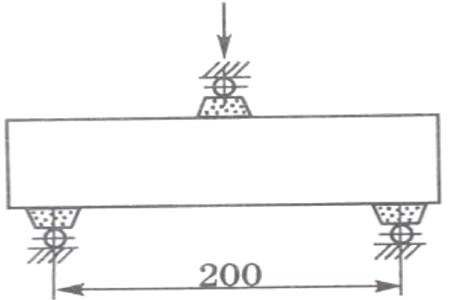

Кирпич является стеновым материалом, поэтому при эксплуатации он испытывает сжимающие и изгибающие нагрузки. Для определения марки кирпича по прочности как на сжатие, так и при изгибе определяют на целом кирпиче, используя прессовое оборудование (рис. 1).

Для этого в местах опирания и приложения нагрузки поверхность выравнивают цементным или гипсовым раствором с песком состава 1:1 с В/Ц=0,4-0,42 или применяют прокладки из технического войлока, резинотканых пластин.

Предел прочности при изгибе RИЗГ, МПа, образца вычисляют по формуле

Рис. 1. Схема испытаний кирпича на изгиб

Определение марки кирпича по прочности на сжатие

Предел прочности при сжатии определяют на образцах, состоящих из двух целых кирпичей или из двух его половинок. По ГОСТу допускается определять марку кирпича по прочности на сжатие при испытаниях на половинках кирпича, после его тестирования на изгиб. Для определения предела прочности при сжатии кирпича пластического формования из двух кирпичей или двух половинок изготавливают образцы в виде куба.

Для этого приготавливают цементно-песчаный раствор состава 1:1 с В/Ц=0,4-0,42. Кирпич погружают в воду на 1 мин. На горизонтальную пластину укладывают лист бумаги, слой раствора толщиной 3-5 мм и первый кирпич или его половинку, затем слой раствора и вторую часть образца. При этом поверхности излома при использовании половинок кирпича должны быть направлены в противоположные стороны.

Верхнюю поверхность второго кирпича или половинки выравнивают цементным раствором толщиной 3-5 мм, укладывают лист бумаги и прижимают стеклом.

Перед испытанием на марку прочности керамического кирпича, образец выдерживают в течение 3 суток в помещении при температуре (20±5) °С и относительной влажности воздуха 60-80 % для набора прочности цементно-песчаного раствора.

Определяя предел прочности при сжатии, можно для выравнивания поверхностей сухих образцов применять прокладки из технического войлока, резинотканых пластин, картона.

Образцы, выполненные по технологии Полусухое прессование керамического кирпича, испытывают насухо, не выравнивая их поверхности. Предел прочности при сжатии RСЖ, МПа, определяют по формуле

По значениям пределов прочности при сжатии и изгибе определяют марку кирпича по таблице на рис. 2.

Рис. 2. Марка прочности кирпича глиняного обыкновенного

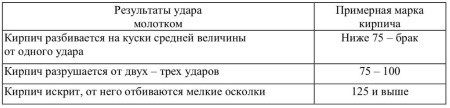

Упрощенный способ определения марки кирпича по прочности

Рис. 3. Определение ориентировочной марки кирпича

Предел прочности кирпича

Предел прочности кирпича определяют нагружением до разрушения испытываемых образцов материала с помощью гидравлических прессов или разрывных машин (рис.4). Испытание проводят на образцах (кубах, цилиндрах, призмах, балочках), форма и размеры которых указаны в стандартах на соответствующий материал.

Рис. 4. Пресс для испытания кирпича на прочность

Кирпичи в конструкциях подвергаются сжатию, растяжению, кручению, срезу, изгибу. В целом, некоторые строительные материалы хорошо сопротивляются сжатию и значительно хуже – растяжению и изгибу. Например, природные каменные материалы, бетон и др. Поэтому такие материалы используются в конструкциях, работающих преимущественно на сжатие. Металлы и дерево имеют высокую прочность, как на растяжение, так и на сжатие и изгиб. Поэтому их применяют в конструкциях, работающих на изгиб, сжатие и растяжение.

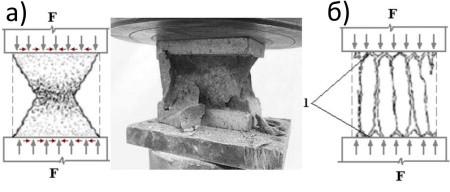

Вместе с тем разрушение кирпича, в физическом понимании, состоит в отделении частичек материала друг от друга. И особенностью поведения под нагрузкой, например, каменных (хрупких) материалов является то, что при сжатии они тоже разрушаются от растягивающих напряжений, возникающих в направлениях, перпендикулярных действию сжимающей нагрузки, т.е. вследствие разрыва материала в поперечном направлении. Разрушение их обусловлено развитием микротрещин отрыва, направленных параллельно действующему усилию. Сначала по всему объёму возникают микроскопические трещины отрыва. С ростом нагрузки микротрещины отрыва соединяются, образуя видимые трещины, направленные параллельно или с небольшим наклоном к направлению действия сжимающих сил. Затем трещины раскрываются, что сопровождается кажущимся увеличением объёма, и наступает полное разрушение.

Наклон трещин разрыва обусловлен силами трения, которые развиваются на контактных поверхностях – между плитами пресса и гранями образцов (кубов, призм). Поэтому после разрушения образцы (кубы) приобретают форму усечённых пирамид, сложенных вершинами. Если при осевом сжатии образца устранить влияние сил трения смазкой контактных поверхностей, трещины разрыва становятся вертикальными, параллельными действию сжимающей силы, а временное сопротивление уменьшается примерно вдвое (рис. 5). Однако согласно стандартам, образцы материалов при определении прочности на сжатие испытывают без смазки контактных поверхностей.

Рис. 5. Схема деформирования образцов бетона при сжатии: а – при наличии трения по опорным плоскостям; б – при отсутствии трения

Предел прочности при сжатии или растяжении вычисляют делением максимальной нагрузки при разрушении образца (F) на площадь первоначального поперечного сечения (A):

Предел прочности при изгибе определяют на образцах призмах, расположенных на двух опорах. Сила (F) прикладывается, как правило, в середине образца.

где l – расстояние между опорами, см; b – ширина образца, см; h – высота, см.

Нагрузка выражается в меганьютанах (МН), площадь – в квадратных метрах (м2). Поэтому предел прочности, как и напряжение, в Международной системе единиц (СИ) измеряется МН/м2 или в МПа. В некоторых нормативных документах сохраняется размерность показателя предела прочности в технической системе единиц – кгс/см2.

На величину прочности испытываемых кирпичей оказывают влияние размеры и форма образцов, характер обработки их поверхности, скорость нарастания нагрузки и другие факторы. Поэтому при испытании кирпича необходимо строго придерживаться указаний стандарта.

Согласно статистической теории прочность образцов лимитирована дефектами, содержащимися в их объёме. С увеличением объёма образца повышается вероятность существования в нем крупного дефекта. Поэтому средняя прочность образцов одного и того же материала возрастает с уменьшением их размеров. Такая зависимость получила название масштабного фактора. Чтобы исключить влияние масштабного фактора при установлении прочности материалов, надо либо строго придерживаться стандартных размеров образцов, либо пользоваться масштабными коэффициентами, равными отношению прочности образцов произвольных размеров к прочности стандартных образцов.

Различают теоретическую (прочность с идеальной структурой) и реальную (техническую) прочность кирпича. Теоретической прочности соответствует напряжение, возникающее в кирпиче, равное силе межатомного притяжения. Считается, что значения прочности материалов, полученных экспериментально, на несколько порядков меньше значений теоретической прочности. Это обусловлено дефектами структуры существующих материалов, из-за чего нагрузка при испытаниях распределяется неравномерно по сечению образца.

Предел прочности при сжатии кирпича колеблется в довольно широких пределах. Например, у керамического кирпича от 7,5 до 30 МПа, у бетона – до 115 МПа и более (рис. 6).

Рис. 6. Прочность и модуль упругости некоторых строительных материалов

По прочности строительные материалы обычно подразделяют на марки, классы или сорта. Методы испытания для определения прочности путём разрушения испытываемых образцов называются разрушающими. Однако традиционные методы определения прочности с изготовлением стандартных образцов не всегда соответствуют реальной прочности материала в конструкциях. Более достоверными результаты могли быть при испытании выбуренных кернов из конструкции. Однако это приведёт к ослаблению конструкций.

В строительной практике применяются и неразрушающие способы контроля прочности. Количественная оценка свойств материала такими способами производится по косвенным показателям – скорости распространения ультразвукового импульса (ультразвуковой способ), по частоте собственных колебаний (резонансный), величине пластической деформации (механические) и др.

Из механических методов наиболее распространён так называемый метод НИИ Мосстроя с помощью молотка конструкции К.П. Кашкарова или Н.А. Физделя (рис. 7). Он основан на том, что при ударе молотком по поверхности испытываемого материала одновременно образуется два отпечатка: на материале и на эталонном стержне в молотке. Затем по величине соотношения диаметров отпечатков и предварительно построенному тарировочному графику определяют прочность материала ГОСТ 26690.

Коэффициент конструктивного качества (удельная прочность) оценивается по отношению прочности материала к его средней плотности. Наиболее эффективными являются материалы, имеющие наименьшую плотность и наиболее высокую прочность. Физически коэффициент конструктивного качества выражает собой максимальную высоту столба из данного материала, когда в основании под действием собственной массы возникают разрушающие напряжения.

Рис. 7. Молоток Кашкарова для определения прочности строительного материала