компенсация радиуса инструмента чпу

§ 8. Программирование ЧПУ. Коррекция на радиус

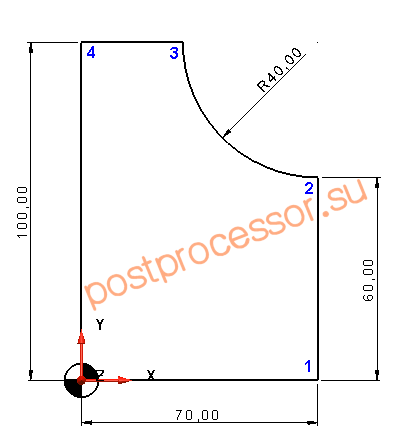

Контур имеет следующие координаты опорных точек:

0. (0, 0)

1. (70, 0)

2. (70, 60)

3. (30, 100)

4. (0, 100)

Управляющая программа на основе кода ИСО 7 бит программирует перемещение фрезы через опорные точки, ниже представлен фрагмент обхода контура.

N10 G0 X0 Y0 – выход в нулевую точку контура

N20 G1 X70 Y0 – линейное перемещение в точку 1

N30 Y60 – линейное перемещение в точку 2

N40 G2 X30 Y100 I70 J100 – движение по дуге в точку 3

N50 G1 X0 Y100 – линейное перемещение в точку 4

N60 Y0 – движение в начало контура

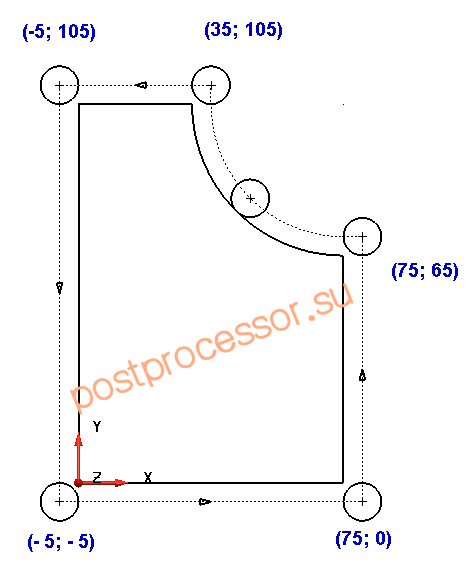

Радиус применяемой фрезы при «ручном» программировании не учитывался, т.к. в данном случае увеличивалась трудоемкость вычисления. Для фрезы диаметром 10мм траектория обработки контура принимает следующий вид.

Учитывая целочисленное значение радиуса фрезы, пересчет не займет много времени, однако в случае износа фрезы ее диаметр может иметь дробную часть, например 9.98мм, что значительно повышает трудоемкость пересчета.

Данная проблема была решена путем внедрения в устройство ЧПУ функции эквидистантного смещения контура на заданное расстояние, которая получила название коррекции на радиус инструмента.

Таким образом, программисту было достаточно запрограммировать траекторию движения центра фрезы, а при отработке ее на станке указать системе ЧПУ, на какую величину нужно произвести смещение.

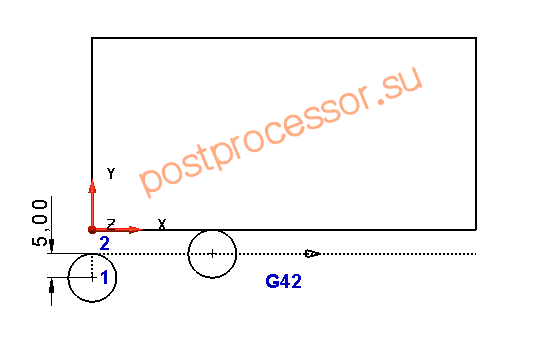

Для включения функции коррекции радиуса используются подготовительные команды G41 и G42, для смещения влево и вправо по ходу движения от исходного контура соответственно.

Это позволяет обрабатывать один и тот же контур фрезами разного диаметра. Для этого величина смещения вводится в специальную ячейку таблицы инструментов УЧПУ, а в программе обозначается адресом D и номером ячейки.

Формат кадра УП имеет вид:

Nn G1 G41/G42 Xn.n Yn.n Dn Fn.n, где:

G41/G42 – включение коррекции на радиус слева/справа;

Dn – номер ячейки системы ЧПУ с заданным значением смещения;

После прохождения фрезы относительно заданного контура со смещением коррекцию необходимо выключить, для этого используется функция G40.

Для того чтобы активировать коррекцию на радиус необходимо некоторое расстояние, на котором траектория будет эквидистантно смещена. Такое расстояние называется подвод к контуру. Величина подвода, как правило, не должна быть меньше радиуса фрезы. На рисунке ниже траектория смещения от номинального контура вычисляется при подводе фрезы диаметром 10мм от точки 1 к точке 2.

Величина подвода равна 5мм, однако может быть и больше. В прошлом допускался только прямой подвод с углом к контуру не менее 90 градусов. В настоящее время ряд систем ЧПУ таких ограничений не имееют.

Аналогично происходит и деактивация коррекции (смещения), в конце контура необходимо добавить отвод с функцией G40.

Программа обработки контура на рисунке в начале главы будет выглядеть так.

%

N5 G0 G17 G40 G49 G90——-подготовительные установки

N10 T1 M6————————установка фрезы диаметром 10мм

N15 S1000 M3——————-включение оборотов шпинделя

N20 G54—————————указание ячейки «ноля» детали

N25 G43 Z100 H1—————включение коррекции на длину

N30 X0 Y-10———————движение в точку подвода к контуру

N35 G1 Z-5 F100—————-выход по оси Z на глубину резания

N40 G42 Y0 D1—————включение корректора на радиус

N45 X70—————————движение в точку 1

N50 Y60—————————движение в точку 2

N55 G2 X30 Y100 I0 J40——-движение по дуге R40

N60 G1 X0————————движение в точку 4

N65 Y0—————————движение в нулевую точку

N70 G40 Y-10—————-отвод с выключением коррекции

N75 G0 Z100———————выход в конечную точку

N80 M30—————————конец программы

Использование CAM систем позволяет без труда произвести расчет траектории с любым диаметром фрезы, поэтому программирование нулевого контура с последующей его коррекцией в настоящее время не оправдано.

cnc-club.ru

Статьи, обзоры, цены на станки и комплектующие.

Mach3 компенсация диаметра инструмента

Mach3 компенсация диаметра инструмента

Сообщение Rust511 » 17 сен 2013, 15:52

Re: Mach3 компенсация диаметра инструмента

Сообщение ukr-sasha » 17 сен 2013, 16:29

Re: Mach3 компенсация диаметра инструмента

Сообщение 2cme » 17 сен 2013, 16:41

Re: Mach3 компенсация диаметра инструмента

Сообщение NightV » 17 сен 2013, 18:52

Re: Mach3 компенсация диаметра инструмента

Сообщение Rust511 » 18 сен 2013, 10:07

Re: Mach3 компенсация диаметра инструмента

Сообщение ddmon » 18 сен 2013, 10:17

Re: Mach3 компенсация диаметра инструмента

Сообщение ukr-sasha » 18 сен 2013, 11:09

Re: Mach3 компенсация диаметра инструмента

Сообщение Rust511 » 18 сен 2013, 16:26

Re: Mach3 компенсация диаметра инструмента

Сообщение nik1 » 18 сен 2013, 19:28

Re: Mach3 компенсация диаметра инструмента

Сообщение NightV » 18 сен 2013, 20:22

Что такое коррекция инструмента на станках с ЧПУ?

Коррекция инструмента на станках с ЧПУ

В управляющей программе (УП) ЧПУ задаются параметры инструмента и его расположение при проведении обработки. Однако в реальных ситуациях он подвергается износу или заменяется новым, что приводит к появлению погрешностей в его размерной настройке. В частности могут использоваться фрезы другого диаметра или резцы с иным вылетом. Для компенсации погрешности и проведения тонкой настройки в станках с ЧПУ закладывается возможность корректировки инструмента. Специальная система способна обеспечить коррекцию геометрии и учет его износа.

По ходу корректировки система проводит перерасчет опорных точек траектории движения инструмента в УП с учетом отклонений. Параметры заносятся в корректоры памяти ЧПУ с целью сохранения и возможности использования в дальнейшем по программируемым адресам (Н — вылет инструмента, D — его диаметр). Коррекция может иметь как знак «+», так и знак «-».

Требования

В станках с ЧПУ устанавливаются рабочие инструменты, аналогичные обычному оборудованию (резцы, фрезы, сверла и т. п.). Однако требования к ним несколько повышаются с учетом необходимости обеспечения точности траектории движения и самой обработки заготовок. Они прежде всего касаются надежности (жесткости) фиксации, чистоты обработки, износостойкости, взаимозаменяемости, возможности автоматической замены. Последнее условие обуславливает применение специальных приспособлений, державок, правящих резцов.

Системы лазерного корректирования

Для точного измерения нужных параметров инструмента в современных станках с ЧПУ, как правило, применяются специальные, бесконтактные лазерные системы. Они с высокой точностью определяют радиусы, длину вылетов, характеристики режущих кромок, что позволяет управляющей системе четко осуществлять коррекцию.

Лазерные приборы отличаются стабильностью и повышенной скоростью измерений. Особой популярностью пользуются компактные модули типа Laser Control. Для настройки особо точных инструментов применяется система Blum, способная корректировать при диаметре рабочего органа 0,1 мкм и скорости вращения до 200 000 об/мин.

Способы коррекции инструмента на станках с ЧПУ

В станках с ЧПУ может использоваться несколько способов коррекции: ручной, программный, линейный. Ниже они рассмотрены подробнее.

Ручной

В некоторых случаях оператор может осуществить ручную корректировку режима. Она заключается в изменении скорости подачи режущего инструмента или заготовки. Так удается погасить возникающую вибрацию, сопровождающуюся гудением. Допустима ручная корректировка при появлении большого количества стружки, способной вызвать поломку механизмов, или обнаружении шероховатости обрабатываемой поверхности выше установленной нормы.

Программный

Система корректировки станков с ЧПУ способна проводить автоматический расчет по программируемому радиусу и длине вылета. В программах предусматриваются: положительное изменение вылета инструмента (функция G43 с командой под адресом D), отрицательное изменение длины (функция G44 с кодовым словом D)и отмена коррекции (функция G49). В разных станках могут применяться иные команды. Они зависят от класса оборудования и его назначения. Так может использоваться универсальная функция отмены G40. Линейная корректировка имеет универсальный код G52.

Линейная коррекция

Она нужна при проведении прямоугольного формообразования и осуществляется только по параллельным осям. При коррекции складывается информация от корректора с данными, заведенными в УП станка, причем знак набирается на пульте. Если корректирующий знак задается самой УП, то сложение производится с этим знаком, без учета знака, внесенного оператором.

Корректировка радиуса

В некоторых современных станках с ЧПУ УП не задает опорные точки траектории, а ведет инструмент непосредственно по контуру заготовки. В этом случае нередко требуется коррекция радиуса движения. Для введения нужного направления в УП используются специфические функции:

Важно! После подачи команд стойка станка сама определяет корректирующие векторы.

Ошибки и способы их избежать

Ошибки в коррекции могут возникать из-за неточностей в выборе или введении УП, а также при использовании инструмента, сведения о котором не заведены в программу или при чрезмерном его износе. Избежать ошибок позволяет система CAD/CAM. Ее введение в УП обеспечит автоматический расчет траектории движения инструмента с учетом используемых приспособлений. При этом команды не выводятся на пульт оператору, а направляются непосредственно на исполнение рабочим органом. Система способна учесть все недочеты и четко осуществить коррекцию, в т. ч. правильно определить степень износа. Предусмотрена функция «обратный износ» с противоположным знаком (от заготовки).

Коррекция является обязательной процедурой для станков с ЧПУ. При применении нового инструмента, износе и в ряде других обстоятельств внесение изменений в траекторию движения необходимо для обеспечения заданной точности обработки. Современные программы эффективно справляются с такой задачей.

Коррекция режущего инструмента

Коррекция длины и положения инструмента

Для компенсации погрешностей размерной настройки инструмента и для его поднастройки при появлении отклонений получаемых размеров детали при их изготовлении на станках с ЧПУ предусмотрена коррекция инструмента.

Существуют два вида коррекции длины и положения инструмента. Коррекция соответствует вылету инструмента. Для станков токарной группы коррекция – это расстояние от базовой точки инструментального блока или центра револьверной головки до вершины инструмента (настроечной точки), для сверлильно-фрезерно-расточных станков – расстояние от базового торца шпинделя до вершины инструмента. Коррекции этого вида распределяются по осям и позициям инструмента и вводятся автоматически с вводом номера позиции инструмента по команде T.

При этом происходит автоматический пересчет координат вершины инструмента в соответствии с его вылетом. Значение каждой коррекции под соответствующим номером предварительно вводится в зону коррекций. Коррекция положительная (отрицательная). Задается подготовительной функцией G43 (G44) и словом под адресом D. По командам G43 и G44 коррекция учитывается соответственно с положительным и отрицательным знаком, т. е. прибавляется к заданной в кадре ко- ординате или вычитается из нее. Знак коррекции принимается положительным (отрицательным) в том случае, если по отношению к конечной точке неоткорректированного перемещения Aк ¢ конечная точка откорректированного перемещения Aк должна быть смещена в положительном (отрицательном) направлении координатных осей станка. Аналогично устанавливаются знаки коррекции по осям координат станков других групп. В слове под адресом D цифровая информация указывает на по- рядковый номер коррекции (адрес ячейки) в массиве коррекций.

Для большинства устройств ЧПУ максимальное количество коррекций в массиве равно 200, максимальное значение каждой коррекции – 99,999. Например, чтобы задать положительную коррекцию, равную 500 дискретам, с порядковым номером 12 в кадре программы записывается D12, в массив коррекций вводится: 12+500.

При работе в приращениях введенная один раз коррекция смещает все последующие размеры по данной оси (если не производилась установка фиксированного положения). Чтобы это исключить, следу- ет воспользоваться операцией «Отмена коррекций», которая задается командой

G40 или D00 в УП

Функция G40 отменяет все виды коррекций по всем координатам, заданным к кадре. Команда D00 отменяет коррекцию только по той координате, перед которой она задана. По команде G40 все коррекции, номера которых указаны в данном кадре, учитываются с противоположным знаком.

Пусть геометрическая информация кадра имеет вид G1X1800D3. При этом третья коррекция на положение инструмента составляет D3 = –160. Тогда рабочий орган по оси X перемещается на расстояние 1800 + (–160) = 1640. Если же геометрическая информация кадра G1G40X1800D3, то рас- стояние, на которое переместится рабочий орган по оси X, будет составлять 1800 + (+160) = 1960.

В заданной линейной интерполяции с положительной и отрицательной коррекцией инструмента пунктирная линия – траектория движения центра инструмента (фрезы), сплошная – программируемая траектория.

Содержание кадра при работе в абсолютных координатах:

Эта же программа при работе в приращениях выглядит следующим образом: N10G91G0G44D15X50000G44D15Y4000

Коррекция радиуса инструмента

Для коррекции (компенсации) радиуса инструмента при обработке криволинейного контура предназначены подготовительные функции G41 и G42, выбор которых зависит от расположения инструмента относительно обрабатываемого контура. При размещении инструмента слева от контура (на инструмент необходимо смотреть в на- правлении его движения) задается функция G41, справа – G42. 81

Используя функции компенсации радиуса инструмента (G41 и G42), по одной программе можно обрабатывать контур детали разными инструментами. Для этого программируется контур детали и в массиве коррекций задается радиус инструмента. Порядковый номер коррекции программируется словом под адресом D. Вектор компенсации является двухразмерным вектором, компоненты которого находятся в плоскости эквидистанты, а модуль равен радиусу инструмента. Отмена вектора компенсации осуществляется при помощи функции G40. Подготовительные функции G40, G41(G42) задаются в кадре УП совместно с функциями G1(G2).

В некоторых устройствах ЧПУ путем коррекции радиуса инструмента имеется возможность создавать эквидистантные траектории (оставлять припуск для получистовой обработки).

82 G450 – инструмент перемещается вокруг углов детали по круговой траектории с радиусом, равным радиусу инструмента (действует модально);

G451 – инструмент перемещается прямо в точку пересечения двух линий, ограничивающих угол (действует модально);

KONT – инструмент обходит контур по траектории, форма которой соответствует параметру G450 или G451; DISC – гибкое программирование обхода угла с шагом 1 от DISC=0 (переходная окружность) до DISC=100 (точка пересечения). Команда действует модально. Программируется совместно с командой G450.

При обходе острых углов контура с командой G451 может появиться избыточный холостой ход инструмента. Чтобы этого избежать, в параметрах станка устанавливают режим автоматического переключения на команду G450.

Вершина резца: программирование и коррекция радиуса

Рабочая вершина резца Рi токарного станка является его программной точкой. Однако реальная рабочая вершина резца не может быть абсолютно острой; она может быть выполнена с некоторым радиусом скругления. При движении резца параллельно осям X и Z обработка детали осуществляется точками на рабочей вершине, координаты которых определены значениями W`xi и W`zi. Однако при обработке поверхностей, расположенных под некоторыми углами к осям X и Z, резец осуществляет касание контура некоторой плавающей точкой, лежащей на скруглении его рабочей вершины. Таким образом, возникает погрешность между теоретической траекторией и реальным контуром обработки.

С целью устранения геометрических погрешностей вершины резца при обработке контурных поверхностей в систему ЧПУ станка вводится поправка, переносящая программную точку Рi непосредственно на скругленную поверхность вершины резца. Эта поправка называется корректором радиуса рабочей вершины резца или (сокращенно) корректором радиуса. Корректировка делает точку Рi «плавающей», перемещающейся вдоль радиуса рабочей вершины резца. Эта точка располагается непосредственно напротив контура обработки (в плане X-Z) в каждый текущий момент времени. Величина радиуса скругления обозначается Rs и вносится в таблицу параметров инструментов.

На рис. 1 приведена графическая интерпретация механизма возникновения погрешности вершины резца. Как видно из приведенной схемы обработки наружного и внутреннего сегментов окружности, геометрическая погрешность при обработке контура может быть весьма существенной. Погрешность эта тем больше, чем больше радиус скругления рабочей вершины резца Rs.

Рис. 1. Погрешность при токарной обработке контура: а – обработка контура обточным резцом; б – обработка контура расточным резцом; пунктирные линии – теоретические контуры обработки; сплошные утолщенные линии – реально выполняемые контуры

Отключение корректора радиуса производится функцией G40 в момент отвода инструмента от контура обработки.

При программировании станков традиционных конструктивных схем, таких как (см. «Токарно фрезерный центр«) сторона обработки детали справа или слева определяется с точки взгляда оператора на деталь (принцип определения стороны обработки аналогичен описанному выше принципу определения направления циркуляции). Варианты кодирования стороны обработки приведены на рис. 2. Ввод в действие корректора радиуса осуществляется системой ЧПУ станка по следующим параметрам резца:

Рис. 2. Варианты кодирования коррекции радиуса рабочей вершины резца

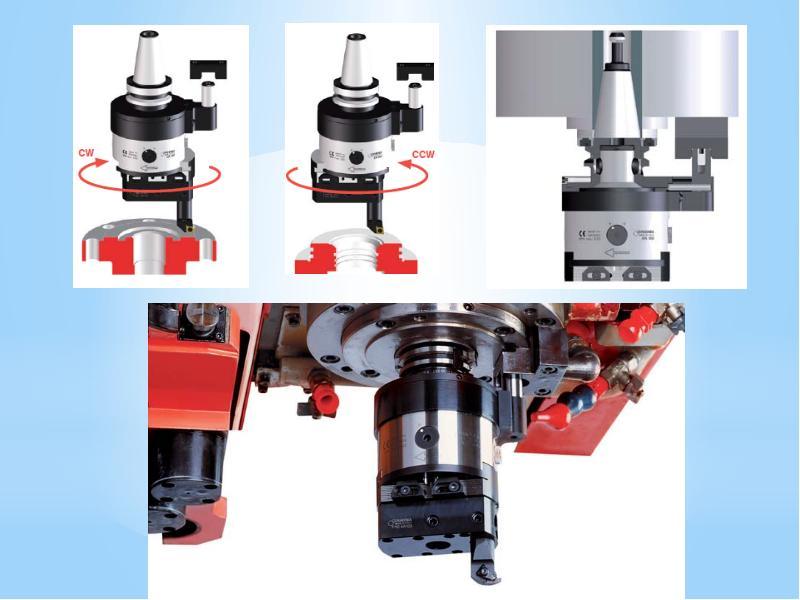

В станках с двумя инструментальными блоками (рис. 3) координатные оси Х разнонаправлены. Как уже отмечалось, координатная ось X станка токарной группы направлена от детали. Соответственно ось X считается направленной вверх по отношению к инструментам револьверной головки 1 (рис. 3,а); обозначим ее Х(1). Одновременно с этим, ось X считается направленной вниз по отношению к инструментам револьверной головки 2 (рис. 3,б); обозначим ее Х(2). По правилу правой руки (подробнее см. в статье «Обрабатывающий центр с ЧПУ«) ось Y для револьверной головки 1 [обозначим ее Y(1)] направлена на оператора, а для револьверной головки 2 [обозначим ее Y(2)] внутрь станка.

Таким образом, в процессе программирования станков с двумя инструментальными блоками имеет место проблема в определении стороны обработки контура и направления циркуляции для каждого из блоков. Поэтому при расчете траекторий движения инструментов, размещенных в револьверной головке 2, ее координатную систему целесообразно совместить с координатной системой револьверной головки 1. Это достигается условным разворотом координатной системы револьверной головки 2 на 180° относительно оси вращения шпинделя Z.

- компенсация рабочим пенсионерам в 2021 году

- компенсация размера части родительской платы за присмотр и уход за детьми кому положена