компрессионная пресс форма это

Большая Энциклопедия Нефти и Газа

Компрессионная пресс-форма

Компрессионные пресс-формы по конструктивным признакам подразделяются на открытые, полузакрытые и закрытые. [1]

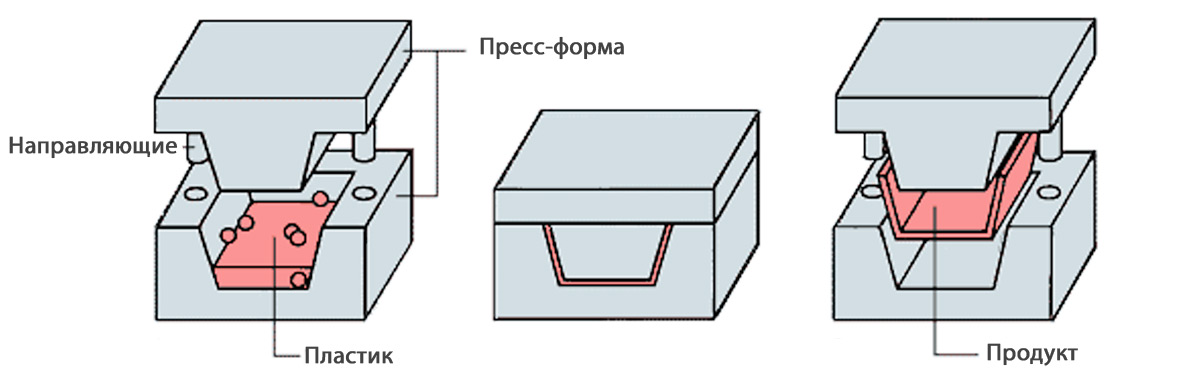

В крупногабаритных компрессионных пресс-формах стационарного типа направление плит выталкивателей, а также пуансона относительно матрицы осуществляется направляющими колонками. Колонки предотвращают возможный в процессе работы перекос плит выталкивателей и нарушение соосности пуансона и матрицы. Направляющих колонок должно быть не меньше двух. Обычно их устанавливают в плитах диагонально. [7]

По конструктивным признакам компрессионные пресс-формы делят на формы открытого, полузакрытого и закрытого типов, полузакрытого обратного типа, закрытого типа со встречными пуансонами. [8]

На рис. 127 приведена съемная компрессионная пресс-форма полузакрытого типа с двумя горизонтальными плоскостями разъема. При разборке пресс-форма разнимается на три части. [10]

По конструктивному признаку пресс-формы делятся: 1) на компрессионные пресс-формы открытого, полузакрытого и закрытого типов, с общей загрузочной камерой, с индивидуальными загрузочными камерами для каждой формующей полости, on встречными пуансонами; 2) на литьевые пресс-формы с верхней sai резочной камерой, устанавливаемые на прессы с одним рабочим давл гнием; с нижней загрузочной камерой, устанавливаемой на прессы, имеющие два рабочих давления. [12]

По конструктивному признаку пресс-формы делятся: 1) на компрессионные пресс-формы открытого, полузакрытого и закрытого типов, с общей загрузочной камерой, с индивидуальными загрузочными камерами для каждой формующей полости, гп встречными пуансонами; 2) на литьевые пресс-формы с верхней за. [14]

Споры между компрессионным формованием и литьем под давлением по-прежнему вызывают разногласия среди ведущих производителей, но кто прав?

У каждого процесса формования есть свои преимущества и недостатки. Давайте рассмотрим оба эти процесса и попробуем разобраться.

Компрессионное формование

Этот метод формования часто начинается с помещения формовочного материала в открытую полость формы. Давление прилагается за счет верхней силы пресса, чтобы заключить материал в нагретую полость, которая потом начинает процесс отверждения. После отверждения форма удаляется выталкивающим штифтом или путем ручного извлечения и мгновенной обрезки.

Преимущества компрессионного формования

Недостатки компрессионного формования

Литье под давлением

Шнековый дозатор быстро доставляет точное количество материала в бункер или сопло. Затем неотвержденный материал предварительно нагревается и переносится через направляющие и литники в полость формы, чтобы равномерно заполнить деталь. Литьевой пресс удерживает форму на месте с огромным давлением, чтобы удерживать ее в надежном положении во время цикла быстрого отверждения. Наконец, когда материал затвердевает, его вынимают из формы, и процесс быстро повторяется.

Преимущества литья под давлением

Недостатки литья под давлением

Нагреватели для компрессионного формования и литья пластика под давлением

Компания Полимернагрев уже много лет занимается производством нагревательных элементов для пресс-форм.

Патронные нагреватели

устанавливаются в высверленные в металлической форме отверстия. Патронные ТЭНы имеют высокую плотность мощности и позволяют производить нагрев до высоких температур при совсем небольших размерах.

Спиральные нагреватели

применяют для подогрева литников в горячеканальных пресс-формах для литья под давлением. Они завиваются в спираль с соответствующим форсунке диаметром и передают тепло при прямом контакте. Спиральные нагреватели могут изготавливаться с кожухом из нержавейки или с латунными литыми корпусами.

Гибкие ТЭНы

производят нагрев коллекторов горячеканальных форм, принимая форму канавок и равномерно прогревая их по всей поверхности. С гибкими нагревателями не нужно изготавливать трубчатые нагреватели специальной формы, требуется всего лишь взять гибкий нагреватель нужной длины и произвести формование прямо на пресс-форме.

Если у вас остались вопросы по нагревателям для пресс-форм, посмотрите соответствующие страницы товаров или просто позвоните нам по телефону и получите подробную консультацию от квалифицированных специалистов.

ГОСТ 23165-78 Пресс-формы для резинотехнических изделий. Термины и определения

ВИДЫ ПРЕСС-ФОРМ ПО КОНСТРУКТИВНОМУ ПРИЗНАКУ

1. Открытая пресс-форма

Е. Flash type press mould

Пресс-форма со свободным растеканием излишков резиновой смеси из формообразующей полости (черт.1)

2. Полузакрытая пресс-форма

Е. Semiclosed press mould

Пресс-форма с частично ограниченным растеканием излишков резиновой смеси из формообразующей полости (черт.2)

3. Закрытая пресс-форма

Е. Closed press mould

Пресс-форма с ограниченным растеканием излишков резиновой смеси из формообразующей полости (черт.3)

ВИДЫ ПРЕСС-ФОРМ ПО ЧИСЛУ ФОРМООБРАЗУЮЩИХ

ПОЛОСТЕЙ ИЛИ ДЕТАЛЕЙ

4. Одноместная пресс-форма

Ндп. Одногнездная пресс-форма

Е. Single-impression press mould, single-cavity press mould

F. Moule

Пресс-форма с одной формообразующей полостью

5. Многоместная пресс-форма

Ндп. Многогнездная пресс-форма

Е. Multiple-cavity press mould, multi-impression press mould

F. Moule multiple, moule empreintes mobiles

Пресс-форма с несколькими формообразующими полостями

6. Этажная пресс-форма

Ндп. Галетная пресс форма

D. Mehretagenpresswerkzeug Etagenpresswerkzeug

Е. Layer press mould, multilayer press mould

F. Moule sandwich, moule plusieurs

Пресс-форма, в которой формообразующие полости выполнены на разных вертикальных уровнях

7. Кассетная пресс-форма

Пресс-форма, состоящая из нескольких кассет, в которых установлены пакеты и направляющие детали

ВИДЫ ПРЕСС-ФОРМ ПО МЕТОДУ ИЗГОТОВЛЕНИЯ

РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ

8. Компрессионная пресс-форма

Ндп. Плунжерная пресс-форма

Е. Compression press mould, plunger press mould

F. Moule

Пресс-форма, в которой давление пресса передается на резиновую смесь, загруженную в формообразующую полость

9. Компрессионно-литьевая пресс-форма

Ндп. Литьевая трансферная пресс-форма

D.

E. Compression-transfer press mould, transfer press mould

F. Moule compression transfert, moule transfert

Пресс-форма, в которой под давлением плунжера резиновая смесь продавливается из загрузочной камеры в формообразующую полость через литниковую систему

10. Литьевая пресс-форма

Ндп. Пресс-форма для литья под давлением

Литьевая инжекционная пресс-форма

D. Injectionspresswerkzeug, Pressform

E. Casting press mould, injection press mould

F. Moule injection, moule pour la

Пресс-форма, в которой резиновая смесь под давлением впрыскивается в формообразующую полость через литниковую систему

ВИДЫ ПРЕСС ФОРМ ПО ХАРАКТЕРУ ЭКСПЛУАТАЦИИ

11. Стационарная пресс-форма

E. Fixed press mould

Пресс-форма, у которой все делали постоянно закреплены на прессе при изготовлении изделия

12. Полустационарная пресс-форма

E. Semiportable press mould

F. Moule semi-permanent

Пресс-форма, у которой часть деталей постоянно закреплена на прессе, а часть снимается с пресса для закладки материала или заготовки и извлечения изделия

13. Съемная пресс-форма

D. Abnehmbare Pressform

E. Portable press mould

F. Moule demontable

Пресс-форма, которая снимается с пресса для закладки материала или заготовки и извлечения изделия

ВИДЫ ПРЕСС-ФОРМ ПО УНИВЕРСАЛЬНОСТИ ПРИМЕНЕНИЯ

14. Специальная пресс-форма

E. Special press mould

F. Moule

Пресс-форма для изготовления только заданного изделия, собираемая из сборочных единиц и деталей, используемых только в данной пресс-форме

15. Специализированная пресс-форма

D. Spezialisierte Pressform

E. Specialized press mould

F Moule

Пресс-форма для изготовления только заданного изделия, собираемая из сборочных единиц и деталей, используемых в различных пресс-формах

16. Универсальная пресс-форма

E. Universal press mould

Пресс-форма, переналаживаемая для изготовления различных изделий

ОСНОВНЫЕ ЧАСТИ ПРЕСС-ФОРМ ДЛЯ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ

17. Формообразующая поверхность

Ндп. Формующая поверхность

D.

F. Plan utile du moule

Поверхность, образуемая деталями пресс-формы, которую повторяет заполняющая ее резиновая смесь

18. Формообразующая деталь

Ндп. Формующая деталь

F.

Деталь пресс-формы, участвующая в образовании формообразующей поверхности

19. Формообразующая полость

E. Groove, mould cavity

Пространство в пресс-форме, ограниченное поверхностями формообразующих деталей, форму и размеры которых приобретает изделие, где происходит его вулканизация

Совокупность формообразующих деталей, составляющих формообразующую полость

21. Матрица пресс-формы

D. Pressmatrize, Form

E. Bottom plate, cup, matrix

Формообразующая деталь пресс-формы для оформления поверхности нижней части изделия

22. Пуансон пресс-формы

D.

E. Plug, force, insert

F.

Формообразующая деталь пресс-формы для оформления поверхности верхней части изделия

23. Стержень пресс-формы

Формообразующая деталь пресс-формы для получения в изделии отверстий, углублений или выпуклостей

24. Вкладыш пресс-формы

F. Coussinet de matrice

Формообразующая деталь пресс-формы для оформления поверхности внутренней боковой части изделия, извлекаемая из пресс-формы вместе с ним

25. Обойма пресс-формы

Формообразующая деталь пресс-формы для оформления поверхности наружной боковой части изделия

26. Кассета пресс-формы

Ндп. Монтажная плита

D. Aufstellungsplatte, Pressenbett

Е. Bar, cassette, mounting plate

F. Plateau de matrice

Плита с отверстиями для установки в них формообразующих, направляющих и фиксирующих деталей

27. Направляющая колонка

D. Fixierungsstift, Fixierstift

Е. Clamp, guide pin, pin

F. Goujon de guidage, fixateur

28. Направляющая втулка

D.

F. Douille de guidage

29. Блок пресс-формы

Совокупность частей пресс-формы, связанных направляющими устройствами

30. Загрузочная камера

D. Aufnehmer,

Е. Loading chamber, loading space

Пространство в пресс-форме, предназначенное для размещения и сжатия определенного количества резиновой смеси, необходимого для получения одного или нескольких изделий

31. Плунжер пресс-формы

D. Presskolben, Pressplunger

Е. Piston, plunger, ram

Деталь для продавливания резиновой смеси из загрузочной камеры в формообразующую полость

Пресс-форма для производства резиновых изделий

Многие резиновые компоненты и изделия образуются в процессе формования, во время которого неотвержденная резина подвергается химическому процессу, который делает полимерные цепи в материале жесткими или твердыми. В процессе часто используется тепло, чтобы сократить время отверждения.

Существует три типа процессов формования резины:

Подробнее о методах литья и какой предпочтительнее вы можете узнать перейдя по ссылке

Для формования доступен широкий ассортимент натуральных и синтетических каучуков. Чаще всего используются:

Самым важным аспектом создания качественных формованных изделий из резины является конструкция, изготовление, установка и работа пресс-формы. Форма является частью более сложной машины, в зависимости от применяемого метода впрыска, сжатия или переноса, что позволяет пресс-форме непрерывно загружать материал и создавать готовые компоненты. Процесс изготовления пресс-формы включает:

Физические свойства различных резиновых смесей, включая прочность, гибкость, устойчивость к нагрузкам и износу, пригодность для вторичного использования и легкость формования, делают их идеальными для массового производства компонентов с широким спектром применения;

Формование резины, как правило, требует низкого энергопотребления, и большинство каучуков, синтетических и натуральных, легко перерабатываются. Таким образом, углеродный след любого резинового изделия невелик, а легкий вес формованных резиновых компонентов в самолетах, автомобилях и других способах транспортировки еще больше снижает потребление энергии;

Производство резиновых формованных деталей является рентабельным из-за простоты используемых процессов. При производстве теряется минимум материалов, а лом легко перерабатывается. Компоненты могут изготавливаться с очень высокой производительностью, безупречной точностью и слишком малыми допусками;

Формовочные машины могут производить широкий спектр компонентов, просто меняя отдельные формы, что обеспечивает высокий КПД машины. Большинство процессов можно полностью автоматизировать, что снижает эксплуатационные расходы.

Хотя механические аспекты формования резиновых изделий относительно просты, в этом процессе есть некоторые проблемы:

Формование резины включает в себя три различных процесса: сжатие, впрыск, перенос и специальное оборудование для каждого типа:

Полностью гидравлическая машина для зажима форм в настоящее время является предпочтительной машиной для литья резины под давлением многих производителей. Процесс литья под давлением особенно подходит для массового производства высококачественных прецизионных компонентов. Он включает в себя впрыскивание фиксированных объемов резинового материала под давлением в закрытую форму перед отверждением и выпуском компонента.

В случае формования с переносом резины резиновый материал течет в открытую форму до тех пор, пока она не закроется. Это может привести к газообразованию и усадке детали, которая не может быть исправлена в процессе отверждения. Машины для трансферного формования резины используются для точного формования резины, приклеивания резины к металлическим деталям, герметизации электронных деталей, медицинских изделий, вставки электрических соединителей и т. Д. Машины для трансферного формования относительно недороги и имеют простой производственный процесс.

Компрессионная пресс форма это

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПРЕСС-ФОРМЫ ДЛЯ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ

Термины и определения

Press moulds for industrial rubber articles. Terms and definitions

Дата введения 1979-07-01

Постановлением Государственного комитета стандартов Совета Министров СССР от 5 июня 1978 г. N 1527 срок введения установлен с 01.07.79

ПЕРЕИЗДАНИЕ. Август 1985 г.

Стандарт устанавливает термины и определения основных видов и основных частей пресс-форм для резинотехнических изделий.

Термины, установленные настоящим стандартом, обязательны для применения в нормативно-технической документации всех видов, научно-технической, учебной и справочной литературе.

Для каждого понятия установлен один стандартизованный термин. Применение терминов-синонимов стандартизованного термина запрещается. Недопустимые к применению термины-синонимы приведены в стандарте в качестве справочных и обозначены пометой «Ндп».

Для отдельных стандартизованных терминов в стандарте приведены их краткие формы, которые разрешается применять в случаях, исключающих возможность их различного толкования.

В справочном приложении 1 приведен термин «пресс-форма» и его определение.

В рекомендуемом приложении 2 содержатся правила построения наименований пресс-форм для резинотехнических изделий.

ВИДЫ ПРЕСС-ФОРМ ПО КОНСТРУКТИВНОМУ ПРИЗНАКУ

1. Открытая пресс-форма

Е. Flash type press mould

Пресс-форма со свободным растеканием излишков резиновой смеси из формообразующей полости (черт.1)

2. Полузакрытая пресс-форма

Е. Semiclosed press mould

Пресс-форма с частично ограниченным растеканием излишков резиновой смеси из формообразующей полости (черт.2)

3. Закрытая пресс-форма

Е. Closed press mould

Пресс-форма с ограниченным растеканием излишков резиновой смеси из формообразующей полости (черт.3)

ВИДЫ ПРЕСС-ФОРМ ПО ЧИСЛУ ФОРМООБРАЗУЮЩИХ

ПОЛОСТЕЙ ИЛИ ДЕТАЛЕЙ

4. Одноместная пресс-форма

Ндп. Одногнездная пресс-форма

Е. Single-impression press mould, single-cavity press mould

F. Moule

Пресс-форма с одной формообразующей полостью

5. Многоместная пресс-форма

Ндп. Многогнездная пресс-форма

Е. Multiple-cavity press mould, multi-impression press mould

F. Moule multiple, moule empreintes mobiles

Пресс-форма с несколькими формообразующими полостями

6. Этажная пресс-форма

Ндп. Галетная пресс форма

D. Mehretagenpresswerkzeug Etagenpresswerkzeug

Е. Layer press mould, multilayer press mould

F. Moule sandwich, moule plusieurs

Пресс-форма, в которой формообразующие полости выполнены на разных вертикальных уровнях

7. Кассетная пресс-форма

Пресс-форма, состоящая из нескольких кассет, в которых установлены пакеты и направляющие детали

ВИДЫ ПРЕСС-ФОРМ ПО МЕТОДУ ИЗГОТОВЛЕНИЯ

РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ

8. Компрессионная пресс-форма

Ндп. Плунжерная пресс-форма

Е. Compression press mould, plunger press mould

F. Moule

Пресс-форма, в которой давление пресса передается на резиновую смесь, загруженную в формообразующую полость

9. Компрессионно-литьевая пресс-форма

Ндп. Литьевая трансферная пресс-форма

D.

E. Compression-transfer press mould, transfer press mould

F. Moule compression transfert, moule transfert

Пресс-форма, в которой под давлением плунжера резиновая смесь продавливается из загрузочной камеры в формообразующую полость через литниковую систему

10. Литьевая пресс-форма

Ндп. Пресс-форма для литья под давлением

Литьевая инжекционная пресс-форма

D. Injectionspresswerkzeug, Pressform

E. Casting press mould, injection press mould

F. Moule injection, moule pour la

Пресс-форма, в которой резиновая смесь под давлением впрыскивается в формообразующую полость через литниковую систему

ВИДЫ ПРЕСС ФОРМ ПО ХАРАКТЕРУ ЭКСПЛУАТАЦИИ

11. Стационарная пресс-форма

E. Fixed press mould

Пресс-форма, у которой все делали постоянно закреплены на прессе при изготовлении изделия

12. Полустационарная пресс-форма

E. Semiportable press mould

F. Moule semi-permanent

Пресс-форма, у которой часть деталей постоянно закреплена на прессе, а часть снимается с пресса для закладки материала или заготовки и извлечения изделия

13. Съемная пресс-форма

D. Abnehmbare Pressform

E. Portable press mould

F. Moule demontable

Пресс-форма, которая снимается с пресса для закладки материала или заготовки и извлечения изделия

ВИДЫ ПРЕСС-ФОРМ ПО УНИВЕРСАЛЬНОСТИ ПРИМЕНЕНИЯ

14. Специальная пресс-форма

E. Special press mould

F. Moule

Пресс-форма для изготовления только заданного изделия, собираемая из сборочных единиц и деталей, используемых только в данной пресс-форме

15. Специализированная пресс-форма

D. Spezialisierte Pressform

E. Specialized press mould

F Moule

Пресс-форма для изготовления только заданного изделия, собираемая из сборочных единиц и деталей, используемых в различных пресс-формах

16. Универсальная пресс-форма

E. Universal press mould

Пресс-форма, переналаживаемая для изготовления различных изделий

ОСНОВНЫЕ ЧАСТИ ПРЕСС-ФОРМ ДЛЯ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ

17. Формообразующая поверхность

Ндп. Формующая поверхность

D.

F. Plan utile du moule

Поверхность, образуемая деталями пресс-формы, которую повторяет заполняющая ее резиновая смесь

18. Формообразующая деталь

Ндп. Формующая деталь

F.

Деталь пресс-формы, участвующая в образовании формообразующей поверхности

19. Формообразующая полость

E. Groove, mould cavity

Пространство в пресс-форме, ограниченное поверхностями формообразующих деталей, форму и размеры которых приобретает изделие, где происходит его вулканизация

Совокупность формообразующих деталей, составляющих формообразующую полость

21. Матрица пресс-формы

D. Pressmatrize, Form

E. Bottom plate, cup, matrix

Формообразующая деталь пресс-формы для оформления поверхности нижней части изделия

22. Пуансон пресс-формы

D.

E. Plug, force, insert

F.

Формообразующая деталь пресс-формы для оформления поверхности верхней части изделия

23. Стержень пресс-формы

Формообразующая деталь пресс-формы для получения в изделии отверстий, углублений или выпуклостей

24. Вкладыш пресс-формы

F. Coussinet de matrice

Формообразующая деталь пресс-формы для оформления поверхности внутренней боковой части изделия, извлекаемая из пресс-формы вместе с ним

25. Обойма пресс-формы

Формообразующая деталь пресс-формы для оформления поверхности наружной боковой части изделия

26. Кассета пресс-формы

Ндп. Монтажная плита

D. Aufstellungsplatte, Pressenbett

Е. Bar, cassette, mounting plate

F. Plateau de matrice

Плита с отверстиями для установки в них формообразующих, направляющих и фиксирующих деталей

27. Направляющая колонка

D. Fixierungsstift, Fixierstift

Е. Clamp, guide pin, pin

F. Goujon de guidage, fixateur

28. Направляющая втулка

D.

F. Douille de guidage

29. Блок пресс-формы

Совокупность частей пресс-формы, связанных направляющими устройствами

30. Загрузочная камера

D. Aufnehmer,

Е. Loading chamber, loading space

Пространство в пресс-форме, предназначенное для размещения и сжатия определенного количества резиновой смеси, необходимого для получения одного или нескольких изделий

31. Плунжер пресс-формы

D. Presskolben, Pressplunger

Е. Piston, plunger, ram

Деталь для продавливания резиновой смеси из загрузочной камеры в формообразующую полость

АЛФАВИТНЫЙ УКАЗАТЕЛЬ ТЕРМИНОВ НА РУССКОМ ЯЗЫКЕ