Что такое дефектовка

Что такое дефектовка

Дефектная ведомость: порядок составления и образец

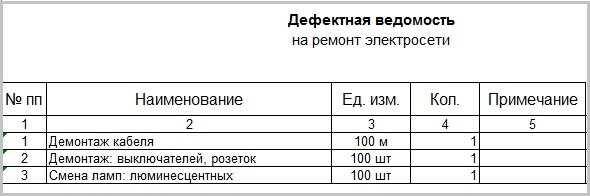

Дефектная ведомость — это документ, который составляет организация для установления неисправностей объекта основных средств с целью его ремонта. Бланк необходимо закрепить в учетной политике.

Работа организации связана с составлением документации на все случаи. Практически каждый шаг необходимо фиксировать для внутреннего учета и для подтверждения совершения операции по запросу внешних проверяющих. Обслуживание основных средств относится к операциям, документировать которые требуется с особой тщательностью. Если дорогостоящее имущество сломалось, его нельзя просто починить, необходимо выявить неисправность, установить стоимость и возможность ремонта. Только после таких действий стоимость ремонта разрешается отнести на расходы, уменьшающие прибыль. Для этого составляют дефектную ведомость, которую утверждает руководитель, а подписывают уполномоченные лица (письмо Минфина №03-03-06/4/94 от 04.12.2008).

Для чего нужна дефектовка

В бухгалтерии

На основании дефектовки подтверждается необходимость и ориентировочная стоимость ремонта для целей бухгалтерского и налогового учета. На первый взгляд кажется, что это лишняя бюрократия, но на практике отсутствие при налоговой проверке дефектной ведомости приведет к подозрению в завышении расходов и получении необоснованной налоговой выгоды. Кроме того, налоговики проверяют реальность расходов на ремонтные работы, сверяя представленные им акты на затраты с другими первичными и учетными документами.

На основании дефектовки, как утверждают налоговики и подтверждают суды, запрещено подтверждать необходимость реконструкции или модернизации. Она содержит сведения о выявленных поломках и неисправностях, а не о состоянии объекта и его износе. Поэтому образец дефектной ведомости под реконструкцию помещений отсутствует, ее составляют только для капитального ремонта. Если же дефектовка составлена, налоговики признают ее необоснованной, а налоговую экономию на ее основании — неправомерной. Судебная практика это подтверждает (постановление Арбитражного суда ЗСО №Ф04-21029/2015 от 09.07.2015 по делу №А81-4014/2014).

Эксперты КонсультантПлюс разобрали, как заполнять «дефектовку» в разных ситуациях. Например, на ремонт основных средств или автомобиля. Используйте эти инструкции бесплатно.

В закупках

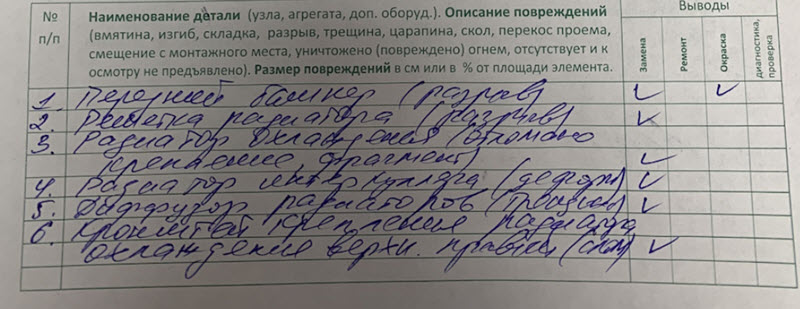

При подготовке тендерной документации и смет на проведение капитального ремонта требуется дефектовка. Ее прикладывают к смете, чтобы оправдать заложенные материалы. В документе указывают все повреждения и объем работ для их исправления. На основании дефектовки составляют техническое задание рабочим, смету и калькуляцию. Вот так выглядит дефектовка на ремонтные работы:

Какую форму использовать и как заполнить

Унифицированного бланка дефектовки не существует. Ее составляют в произвольной форме, обязательно указывая:

Заверяют документ все члены комиссии, а утверждает его директор организации. Эти правила применимы как для бухгалтерского акта, так и для строительного. Особенностей в составлении эти документы не имеют. Исправления допускаются только при их согласовании со всеми членами комиссии, подписавшими документ.

Вот так выглядит образец дефектовки на ремонт холодильника в торговой организации:

Что такое дефектовка двигателя: особенности данной процедуры

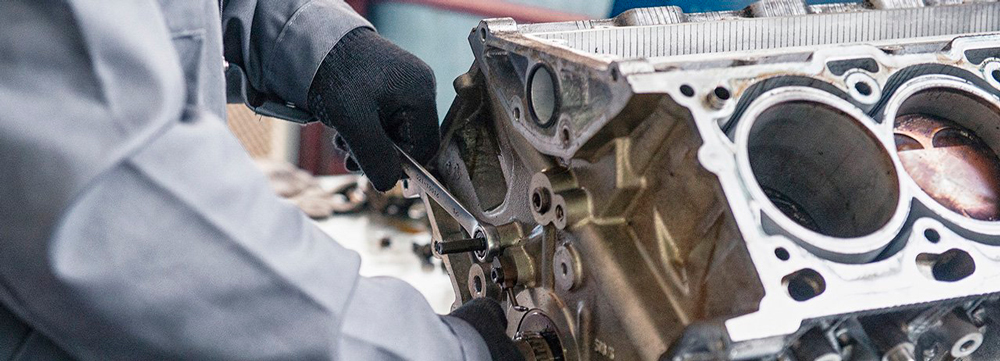

Начнем с того, что дефектовка двигателя – процедура, которая предполагает предварительную разборку силового агрегата, после чего производится осмотр деталей, а также производятся их замеры для сравнения с номинальными параметрами.

Другими словами, мастер получает общее представление о состоянии двигателя и степени повреждений, а также способен приблизительно оценить объем работ и сколько стоит отремонтировать мотор, уже после дефектовки. Давайте подробнее рассмотрим, что означает дефектовка двигателя, а также как выполняется эта процедура.

Дефектовка двигателя: что такое процедура дефектовки мотора

Как уже было сказано выше, дефектовка двигателя нужна для оценки общего состояния ДВС, а также в целях установления причин, по которым произошел частичный или полный выход из строя силового агрегата. Само название процедуры происходит от слова дефект, то есть дефектовка двигателя нужна для выявления различных явных и скрытых дефектов.

В норме двигатель изнашивается естественным образом, причем такой износ отличается характерной равномерностью. Постепенно изнашиваются поршневые кольца, повреждается зеркало цилиндров, изменяется сама форма цилиндра, разбиваются седла клапанов, происходит износ подшипников скольжения, шеек коленвала и т.п.

Получается, уместно говорить о том, что ресурс двигателя с большим пробегом попросту исчерпан. Однако бывает и так, что силовая установка попадает на дефектовку намного раньше положенного срока. В этой ситуации особенно важно не только обнаружить и качественно устранить имеющиеся повреждения, заменить отдельные детали и т.д., но и определить основную причину такой поломки.

Дело в том, что если точно не установить изначальную причину, тогда после ремонта или переборки двигатель может повторно выйти из строя, причем иногда это происходит очень быстро. Получается, дефектовку вполне можно считать не только оценочной, но и диагностической процедурой, которая позволяет точно определить, что привело к возникновению той или иной неполадки.

Как выполняется дефектовка силового агрегата

Разобравшись с тем, зачем нужно дефектовать двигатель, давайте теперь рассмотрим саму процедуру. Как правило, дефектовку двигателя можно разделить на несколько основных этапов.

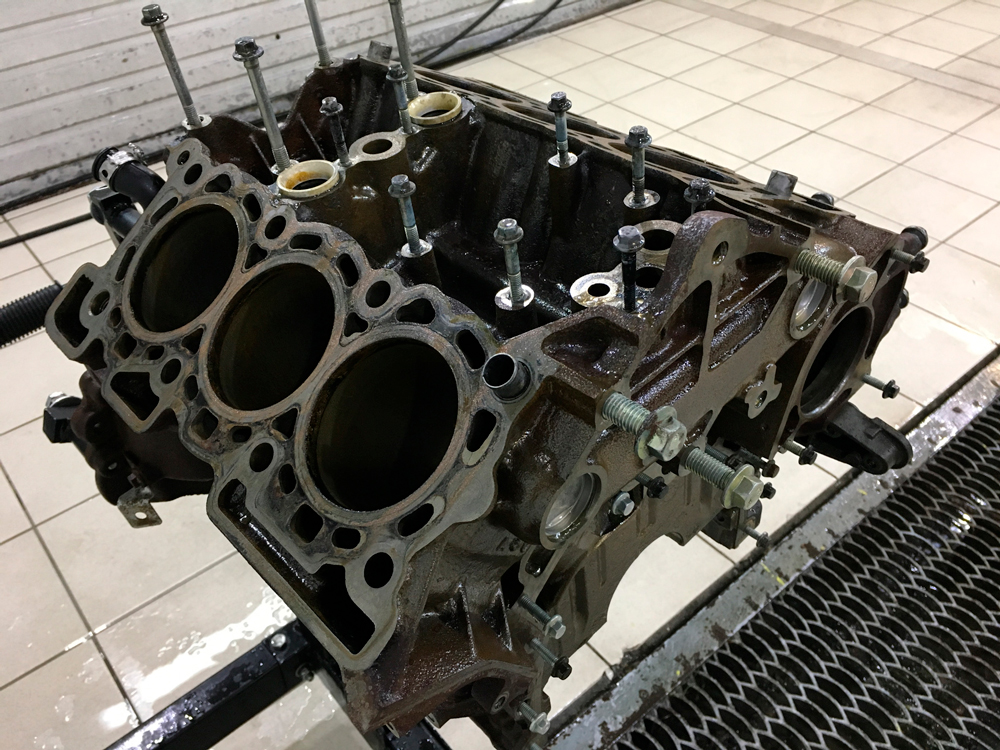

Дефектовка блока цилиндров двигателя

Как известно, блок цилиндров фактически является основной деталью всего двигателя. Более того, БЦ представляет собой номерную деталь, так как номер двигателя выполнен именно на блоке. Другими словами, блок нужно дефектовать особенно тщательно, так как его полная замена предполагает в дальнейшем определенные сложности по юридической части.

Если блок имеет такие повреждения, тогда принимается решение о возможности и целесообразности ремонта тех или иных дефектов, расточке цилиндров, гильзовке блока и т.д. Подлежащий ремонту блок затем отмывается, производится вскрытие масляных полостей с последующей промывкой.

Далее БЦ шлифуется в ремонтные размеры или гильзуется для восстановления необходимых параметров (в зависимости от типа блока, материала его изготовления, степени повреждений и т.д). При этом очень важно провести все операции правильно, а также соблюдать особенности техпроцесса.

Например, специалисты особое внимание уделяют хону в цилиндрах. Хонингование позволяет добиться правильной работы поршневых колец, избавиться от повышенного расхода масла и т.д.

Что в итоге

С учетом приведенной выше информации становится понятно, что только после проведения дефектовки можно реально оценить состояние двигателя. На основании полученных результатов становится возможным составить предварительную смету, то есть более точно определить, сколько стоит капремонт двигателя или переборка того или иного мотора.

Например, сегодня специалисты успешно восстанавливают даже блоки из алюминия, причем изначально возможность ремонта таких БЦ не была предусмотрена самим заводом-изготовителем. Другими словами, заводская технология для проведения капремонта отсутствует, сами блоки являются неремонтопригодными, официальных заводских решений для капитального ремонта таких двигателей с алюминиевыми блоками попросту нет.

Не вдаваясь в подробности, на практике вопрос решается при помощи гильзовки алюминиевого блока. Во многих случаях грамотно выполненная операция обеспечивает двигателю достаточно большой «запас» прочности, то есть силовой агрегат способен выходить после ремонта, как минимум, еще около 100 тыс. км.

С учетом того, что речь идет о двигателях на достаточно дорогих авто (Range Rover, BMW и т.д.), дефектовка и капремонт такого мотора по не заводской технологии может оказаться более выгодным и надежным решением, чем свап двигателя на такой же контрактный б/у агрегат. Дело в том, что устанавливая мотор с пробегом, нужно быть готовым к тому, что его состояние достоверно неизвестно.

Также аналогичная силовая установка ничем не отличается от старого мотора, то есть в обозримой перспективе могут возникнуть те же самые проблемы, которые привели к выходу из строя уже имеющийся двигатель.

Почему проворачивает вкладыши коленвала: основные причины. Что делать, если провернуло шатунный влкадыш, как правильно менять вкладыши шатунов.

Основные преимущества и недостатки капитального ремонта двигателя по сравнению с установкой контрактного мотора. На каком варианте лучше остановиться.

Контрактный бензиновый или дизельный двигатель: преимущества и недостатки по сравнению с капитальным ремонтом имеющегося двигателя. Как снизить риски.

Для чего и как обкатывать бензиновый или дизельный двигатель после капитального ремонта. Режимы езды, особенности процесса обкатки, первая замена масла.

Что значит капремонт двигателя автомобиля, какие работы выполняются. От чего зависит ресурс двигателя до капремонта и как его увеличить. Полезные советы.

Что такое «кулак дружбы» двигателя автомобиля. Почему возникает данная неисправность, основные причины, которые приводят к такой поломке. Полезные советы.

Дефектовка автомобиля после ДТП — что это и когда ее нужно проводить

Не все автомобилисты знают, что в случае попадания в любую аварийную ситуацию (ДТП) необходимо проведение процедуры дефектовки автомобиля. Такая процедура чрезвычайно важна, поскольку дает исчерпывающую информацию о возможных скрытых повреждениях автомобиля, а также полную оценку стоимости ремонтно-восстановительных работ. В данной статье разберемся, куда обращаться и как правильно проводить эту процедуру.

Выявление скрытых дефектов после аварии

В результате любого ДТП автомобиль получает кроме внешних и внутренние повреждения — это и есть те самые скрытые дефекты, последствия ДТП. Обязательно стоит помнить, что повреждения, которые могут быть незаметными сразу, зачастую оказываются весьма значительными. Например, в автомобиле за бампером находятся всевозможные детали из пластмассы — датчики температуры воздуха, ударов, диффузор радиатора, и при незначительном повреждении бампера эти мелкие детали легко ломаются и выходят из строя, не говоря уже о адсорбере и краш-боксе. Если же повреждения от ДТП весьма существенны, то это влечет за собой высокую вероятность нарушения кузовной геометрии, дефектах в ходовой части (подвеске, рулевом управлении и т.д.) и такое повреждение выявляется в специализированных ремонтных мастерских с помощью специального измерительного и иного оборудования. Процедура дефектовки позволяет выявить все возможные скрытые повреждения, но она имеет свои нюансы, которые обязательно следует учесть:

Несмотря на несение определенных затрат лучше всего не пренебрегать проведением дефектовки, поскольку большинство автоэкспертов со стороны страховых компаний при стандартной оценке ущерба «не замечают» некоторую часть вышедших из строя элементов. А ремонтировать и устранять все эти повреждения придется уже за свой счет — страховые выплаты на них не будут рассчитаны.

Какие документы составляются?

Как уже было указано выше, при проведении процедуры выявления скрытых дефектов обязательно присутствие квалифицированного специалиста, а также оценщика из страховой. В процессе осмотра составляется ведомость, в которой должен быть раскрыт весь перечень повреждений. Эту ведомость обязательно необходимо тщательно изучить, перепроверить все ли в ней учтено и какие детали указаны. Это важно, поскольку потом доказать факт наличия дефекта невозможно — ссылаться на такие причины как «не увидел» или «просмотрел» впоследствии не имеет смысла.

Кроме ведомости СТО также составляют акт дефектовки в виде документа, содержащего информацию о неисправностях конкретных узлов или агрегатов, а также предварительный расчет (смету) на проведение ремонтных работ. В акте указываются все виды работ, которые необходимо провести для ремонта или замены деталей, объем выполняемых работ (в количественном выражении), и материалы, которые будут использованы для замены и ремонта, а также их реальная рыночная стоимость (обычно указываются качественные и дорогие материалы и сырье). После получения на руки ведомости и акта дефектовки можно обращаться с заявлением на возмещение в страховую компанию.

Заключение

Дефектовка автомобиля после дорожно-транспортного происшествия может проводиться в качестве диагностики или быть частью ремонтно-восстановительных работ. Решение о проведении процедуры принимается владельцем транспортного средства лично, поскольку такая процедура является платной, но необязательной. Ее результаты пригодятся для составления сметы затрат для страховщика, помогут оценить ущерб, а также сделать прогноз о сложности восстановления авто после ДТП.

Наши статьи рассказывают о типовых способах решения юридических вопросов, но каждый случай носит уникальный характер. Если вы хотите узнать, как решить именно Вашу проблему — обращайтесь в форму онлайн-консультанта

Это быстро и бесплатно! Или звоните нам по телефонам (круглосуточно):

Если вы хотите узнать, как решить именно Вашу проблему — позвоните нам по телефону. Это быстро и бесплатно!

Что такое дефектовка автомобиля и для чего она проводится?

Дефектовка автомобиля – это диагностика, позволяющая определить все, в том числе и скрытые неисправности.

Дефектовка автомобиля: что это?

В нее входит:

В услугу входит диагностика, составление перечня необходимого ремонта и запасных частей, а также, по желанию заказчика, расчет общей стоимости восстановления машины. Дефектовка автомобиля проводится на специальном стенде, который позволяет определить, насколько сильно пострадала геометрия.

Дефекты устраняются, заносятся в карту осмотра и учитываются при расчете стоимости ремонта. Владелец получает полный список сколов, царапин и вмятин, рекомендации по устранению неисправностей, замене деталей, подробные расчеты с учетом стоимости материалов, запчастей и работ.

Особенности

Чем новее ваш автомобиль, речь идет о годе выпуска, тем выше вероятность внутренних повреждений. Дело в том, что в современные автомобили содержат километры кабелей, сотни процессоров и прочих регуляторов «жизни вашего автомобиля».

В то же время повреждение или выход из строя одного из них может привести автомобиль в аварийный режим. Именно поэтому автомобильный эксперт готовит акт о скрытых пороках. Для выполнения данной операции необходимо обратиться в специализированное СТО. Именно там автомобиль поднимут с помощью специального устройства, либо разберут поврежденную часть автомобиля.

Обратите внимание, корректное устранение неполадок возможно только при наличии в мастерской сертифицированного оборудования, положительно зарекомендовавшего себя. Правильное устранение неполадок в гаражном кооперативе за вас не сделают.

Дефектовка автомобиля после ДТП

Итак, давайте все разберем. После того как вы попали в аварию, вы должны сделать три звонка. В полицию, в страховую компанию и к автоэксперту. Требовать от участников записи в акте осмотра транспортного средства возможных скрытых повреждений, которые не могут быть обнаружены невооруженным глазом на том же месте ДТП.

Далее необходимо посетить независимый автосервис, где профессиональные мастера исправят ее с помощью специализированного оборудования. Обязательным условием является присутствие автоэксперта при осмотре на СТО. Именно он составляет акт, в котором подсчитывает все дефекты с точностью до одного рубля.

Правильно рассчитанный ремонт сразу после ДТП – залог правильного расчета стоимости ремонта автомобиля. Еще одним неоспоримым преимуществом является то, что в результате судебного разбирательства вы сможете сформировать доказательную базу возмещения убытков и убедить суд в правильности расчетов.

Что такое дефектовка автомобиля и зачем её проводят

При повреждении автомобиля в результате дорожно-транспортного происшествия (ДТП) необходимо оценить глубину и характер разрушений для последующего ремонта за счет страховой компании или оплаты. Проводимая при этом экспертная операция называется дефектовкой. В общем случае данная процедура может производиться и перед любым другим видом ремонта. Завершается она составлением итоговых документов.

Что это за процедура

Страховой компании нужно знать, что конкретно повреждено в автомобиле. Для этого потребуется работа экспертов, которым страховщик доверяет.

Компания принимает автомобиль в ремонт, но предварительно ей потребуется решение о целесообразности этого, ведь она вправе выплатить стоимость и отправить клиента восстанавливать повреждения с самостоятельным выбором СТО. Поэтому первым этапом будет проведение оценки.

Для определения объёма скорее всего машину придется частично разобрать. Не нанеся при этом дополнительных повреждений. Такая работа производится на стационарном автосервисе, где имеются подъёмники и весь нужный инструмент.

Плюс аттестованные специалисты, имеющие право на подобные процедуры.

Представитель страховщика участвует в дефектовке только на этапе визуальной оценки повреждений. Полностью акт оценки автосервис отправляет страховой компании до начала ремонта. После чего возможно изъятие автомобиля и выплата клиенту наличными.

Особенности дефектовки машины

Все операции по дефектовке должны оплачиваться страховщиком, включая диагностику и составление документов. Никакие дополнительные сложности, возникающие в процессе оценки повреждений, не должны возлагаться на клиента. Как и превышение сроков, предусмотренных законом. Допустимо только 20 дней до момента направления и 30 дней на оценку и ремонт.

В акте указывается стоимость только новых, одобренных изготовителем деталей. Применение запчастей, бывших в употреблении, как и товаров неизвестных производителей с сомнительным качеством, допустимо только с письменного согласия владельца автомобиля.

Все общение клиента происходит только со страховой компанией. Контакты с аффилированным автосервисом законом не предусмотрены, в том числе и по срокам исполнения.

Исключение – подписание соответствующего договора, на что соглашаться не рекомендуется. Однако клиент вправе фиксировать текущее состояние работ с автомобилем для составления возможных претензий к страховой компании.

Как проводится дефектовка авто после ДТП

В результате первичного осмотра выявляются все дефекты, кроме скрытых. Оценивается также исходное состояние транспортного средства. Возможно использование инструментальных методов, но разборка (демонтаж) не производится, поэтому скрытые дефекты вряд ли полностью выявятся.

Несмотря на большой перечень доступной информации, использование материалов фиксации ДТП и присутствие владельца.

Выявление скрытых дефектов

Скрытые изменения целостности конструкции будут выявлены в процессе ремонта после демонтажа деталей. Производящий его автосервис направляет в страховую компанию дополнительный перечень неисправностей.

Владелец при этом не присутствует, но может воспользоваться независимой экспертизой. Он также вправе после составления акта первичного осмотра самостоятельно снимать детали в автосервисе и фиксировать повреждения.

Нельзя соглашаться на предложение страховщиков самому доплатить за скрытые повреждения, а чтобы избежать подобных вариантов, следует указать их возможное наличие в заявлении о страховой выплате и потребовать дополнительную экспертизу с демонтажом.

По результатам независимой экспертизы страховой компании представляется досудебное требование о доплате.

Какие документы составляются

Вначале составляется акт осмотра, где указывается наличие и характер повреждений, а также иные сведения по установленному методикой расчета перечню.

К нему могут быть приложены фотодокументы, оформленные в установленном методикой порядке, а также документация по использованным инструментальным средствам.

При обнаружении скрытых повреждений составляется заключение об их наличии. Эта экспертиза может быть проведена независимой организацией по инициативе страховой компании при разногласиях с владельцем или им самим за свой счет.

Расчет дополнительных выплат может стать предметом досудебного или судебного разбирательства со страховой.

Дефектная ведомость

Дефектная ведомость необходимо для определения первоначальных строительных дефектов. Очень часто ее путают с ведомостью работ, что в корне не верно. В отличии от ведомости объемов работ в дефектной ведомости не указывают какие необходимо выполнить работы по устранению того или иного дефекта. В нее вносят только само наименование дефекта и его описание, а вот уже после изучения этих дефектов можно составить уже ведомость объемов работ. Иногда данные ведомости совмещают.

Дефектная ведомость в сметном деле

Образец дефектной ведомости зачастую является одним из приложений к договору подряда на строительство того или иного объекта при его заключении. Дефектная ведомость, или дефектный акт — это документ на дефекты, выявленные в процессе строительства. Кроме этого, дефектная ведомость — это основание для составления локальных смет, локальных ресурсных сметных расчетов, смет по форме №4, а в дальнейшем и актов на выполненные работы КС-2 и прочих сметных документов.

Образец дефектной ведомости

На данный момент не существует единственной унифицированной формы образца дефектной ведомости в строительстве. Следует также отметить, что на сегодняшний день не представлены и ГОСТ на дефектную ведомость или любой другой документ, регламентирующий, как составляется дефектная ведомость. Связано это с тем, что бланк дефектной ведомости и его состав будут напрямую зависеть от вида строительства и от того, при производстве какого именно вида работ возникла необходимость составления данного акта. Поэтому общим ответом на вопрос «Что такое дефектная ведомость?», как было отмечено выше, является то, что дефектная ведомость в строительстве — это ведомость объемов дефектов, выявленных при строительстве объекта и не отраженных в проектной документации. Однако образец заполнения дефектной ведомости, а также сама форма дефектной ведомости будут варьироваться на основании множества факторов: региона производства работ, источников финансирования, вида строительных работ, требований проверяющих организации и т.п.

На сегодняшний день существует возможность скачать дефектную ведомость из множества источников сети «Интернет» и получить представление о том, что такое дефектная ведомость в строительстве, если другое не предусмотрено договором на строительство. Образцы дефектных ведомостей, как правило, имеют общие черты и графы, но также могут включать или, наоборот, исключать определенные параметры. В таком случае существует возможность скачать бесплатно образец дефектной ведомости на любой вид работ и откорректировать согласно утвержденному в данном конкретном случае образцу заполнения дефектной ведомости.

Как составить дефектную ведомость

После понимания того, что это такое — дефектная ведомость, возникают логичные вопросы: как сделать дефектную ведомость, в каких случаях составляется дефектная ведомость, для чего нужна дефектная ведомость и кто составляет дефектную ведомость. Ниже данные вопросы будут освещены более подробно.

Как было отмечено выше, при составлении дефектной ведомости нужно опираться на требования договора строительства или же можно ориентироваться на существующие в открытом доступе образцы, если скачать образец дефектной ведомости в строительстве. Чаще всего можно скачать образец дефектной ведомости в строительстве в Excel, однако существует возможность скачать бланк дефектной ведомости и в других табличных и текстовых форматах, что поможет в корректном оформлении дефектной ведомости.

Также часто возникает сомнение по поводу того, как правильно: дефектная или дефектовочная ведомость. Вообще, существует несколько вариантов названия документов на дефектные работы: дефектный акт, дефектная ведомость, дефектовочная ведомость, дефекта, дефектовка и т.п. Таким образом, дефектовочная ведомость — это то же самое, что и дефектная ведомость, и бланк дефектовочной ведомости аналогичен бланкам дефектных ведомостей. Общепринятым признан термин «дефектная ведомость», однако если необходим образец дефектовочной ведомости в строительстве, то можно осуществить поиск и в таком виде. Однако ответом на вопрос «Дефектная ведомость или дефектовочная ведомость — как правильно» будет то, что корректнее говорить «дефектная ведомость».

Составление дефектных ведомостей

При возникновении вопроса, как делать дефектную ведомость, прежде всего, необходимо обратиться к проектной документации на объект в целях уточнения, какие именно работы по устранению дефектов не отражены в чертежах. Иногда проектная документация может спрогнозировать некоторые работы, которые могут возникнуть при производстве того или иного вида строительных работ. Эти данные могут содержаться в проектных листах, и в таком случае форма дефектного акта в строительстве может вообще не потребоваться.

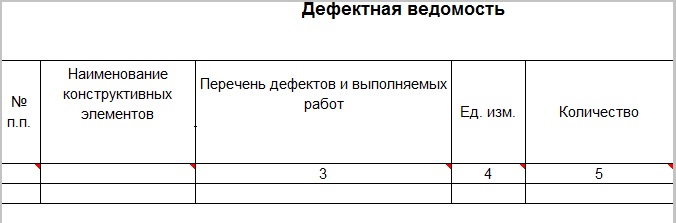

Если же проектом не учтено то, что объект дефектный, ведомость, как правило, составляется по факту выполнения работ. На рисунке 1 приведена для образца форма дефектной ведомости в строительстве. Как видим, дефектные ведомости — это документы, как правило, составленные в виде таблицы. Чаще всего, дефектные ведомости в строительстве, как отмечалось выше, имеют схожий вид. В большинстве случаев, частью таблицы дефектной ведомости, например, как на приведенной на рисунке 1, являются следующие графы:

Кроме указанных в дефектной ведомости объемов работ могут также числиться и столбцы с указанием номера расценки в локальной смете или позиции в проектной документации, к которым потребовалось составить дефектный акт в строительстве. Также можно добавить данные об идентификаторах или примечания. Как говорилось выше, скачать образец дефектной ведомости с необходимым набором столбцов в таблице не является затруднительным.

Рисунок 1. Форма дефектной ведомости в строительстве. Образец

Для более наглядного понимания того, для чего нужен дефектный акт и как заполнить дефектную ведомость, приведем несколько примеров ниже.

Примеры дефектных ведомостей

Нередко основанием для составления дефектной ведомости являются случаи, когда при строительстве подземных инженерных коммуникаций на стадии разработки грунта согласно проектным данным происходит пересечение других подземных коммуникаций, проложенных ранее. Такое явление особенно часто происходит в густо застроенной части города. Связано это с тем, что в составе проекта точное местоположение ранее проложенных сетей отразить достаточно проблематично. И при разработке траншеи для прокладки новых инженерных коммуникаций могут быть выявлены дефекты существующих сетей. Очевидно, что подобные дефекты необходимо устранять незамедлительно. В данном случае составляется дефектная ведомость, бланк которой будет содержать все виды работ по ремонту поврежденного участка или участков. Скачать бланк дефектной ведомости на данный вид работ можно на специализированных сайтах, предоставляющих доступ к множеству образцов дефектной ведомости в строительстве.

По тому же принципу можно скачать бланк дефектной ведомости на другие виды работ. Например, образец дефектной ведомости на ремонт кровли. Не касаясь частностей, стоит отметить, что наиболее частым видом строительства, при котором возникает регулярная необходимость составления дефектной ведомости в строительстве — это ремонтно-строительные работы, включающие в себя как капитальный ремонт, так и ремонт отдельных частей объекта. Хотя не стоит упускать и тот факт, что формы дефектной ведомости также могут потребоваться и при производстве работ при новом строительстве, а также при реконструкции объектов.

Как отмечалось выше, ГОСТ ведомости дефектов на сегодняшний день отсутствует, поэтому нужно составлять данный вид ведомостей, основываясь на методических указаниях и регламентирующих документах в каждой конкретной области строительства. Таким образом, при возникновении необходимости составить дефектную ведомость на ремонт крыши или ремонт других объектов капитального ремонта жилых зданий можно обратиться к МДС 13-1.99 или прочим подобным документам. Для наиболее полного понимания сути вопроса также следует изучить образцы ведомости дефектации на данные типы работ.

Нередко при производстве электромонтажных работ также требуется дефектная ведомость электрооборудования. При ремонте линии электропередач может возникнуть потребность в замене нескольких элементов электрической сети, в создании дополнительного контура заземления, в изоляции отдельных участков кабельных лини и в прочих работах. Образцы дефектной ведомости оборудования, как правило, содержат в себе не только перечисленные выше графы, но также и данные об оборудовании, его характеристики, марку, вес и т.п. Дефектная ведомость оборудования в равной мере может включать в себя и сопутствующие работы или работы по погрузке и перевозке оборудования.

Вместе с тем при ремонте электросети в жилых домах или в производственных помещениях может возникнуть потребность в дефектной ведомости по электрике. Как можно заметить, на рисунке 2 приведен образец дефектной ведомости по электрике внутри помещений. В составе данной дефектной ведомости приведены объемы только для наилучшего понимания данной темы, в связи с чем объемы и работы носят лишь демонстрационный характер.

Итак, на основании выявленных дефектов при строительстве объекта составлена дефектная ведомость, учитывающая, как показано на рисунке 2, демонтаж кабеля, демонтаж выключателей и розеток и смену люминесцентных ламп. На основании данной дефектной ведомости специалисту сметного отдела необходимо будет предоставить образец дефектной сметы на ремонт помещения, а именно на ремонт электропроводки помещений. Необходимо заметить, что дефектная смета так называется, потому что составлена на основании дефектной ведомости, в остальном расценки на составление дефектной ведомости и расценки на другие виды работ идентичны и применяются в сметных формах на основании баз сметных нормативов ФЕР и ГЭСН. Это относится и к обоснованию нормативов сметы на ремонт по дефектной ведомости и на других видах строительства, не только смет по дефектным актам на текущий ремонт зданий и помещений.

Рисунок 2. Образец дефектной ведомости по электрике

Кто составляет дефектную ведомость и кто подписывает дефектную ведомость

Составление дефектной ведомости — процесс трудоемкий и требующий внимания не только непосредственно к дефектным работам, но и к соблюдению всех норм и правил безопасности. В связи с этим в составлении дефектных ведомостей можно проследить несколько ступеней. Как правило, регламент по составлению данного типа документов является частью контракта на строительство, как и конкретное указание всех ответственных лиц и инстанций. Поэтому в каждом отдельном случае эти данные могут отличаться. Однако можно выявить и некоторые закономерности в решении данного вопроса.

Прежде всего, основные данные для составления ведомости дефектов должны быть собраны и проанализированы начальниками строительного участка, мастерами строительно-монтажных работ и производителями работ со стороны подрядной организации, осуществляющей строительство объекта. Все эти данные должны быть предоставлены для утверждения куратору объекта, главному инженеру, инженеру ПТО и прочим ответственным лицам Заказчика/Застройщика. Также полученные данные должны быть заверены подписями и печатями всех участников строительства. После, на основании подписанной дефектной ведомости будет составлена дефектная смета. Скачать образец дефектной ведомости с приблизительным списком лиц, чья подпись необходима в данном типе документации, также возможно на специализированных Интернет-ресурсах.

Ведомость объемов работ и дефектная ведомость — в чем разница?

Зачастую при составлении дефектной ведомости на любой вид строительства можно столкнуться также и с таким явлением, как ведомость объемов работ. По сути, дефектная ведомость также является ведомостью объемов работ. Тогда логичным кажется вопрос, чем отличается дефектная ведомость от ведомости объемов работ.

Дело в том, что при строительстве любого объекта могут потребоваться не только работы по выявлению или устранению дефектов, но также дополнительные работы или работы, без выполнения которых невозможна успешная сдача в эксплуатацию объекта. На эти виды работ также должна быть составлена отдельная локальная смета, либо ресурсный сметный расчет, а впоследствии будут составлены акты выполненных работ по форме КС-2, а также образец накопительной ведомости в строительстве. Например, при составлении ведомости объемов земляных работ в состав документа могут быть включены дополнительные работы по разработке или засыпке грунта, перевозке разработанной земли, погрузочные работы и многие другие виды работ, которые по каким-то причинам не были включены в изначальные проект и сметную документацию. Таким образом, получается, что понятие ведомости объемов работ шире понятия дефектной ведомости.

На основании всего вышесказанного, можно сделать вывод, что дефектная ведомость — это сложный документ в строительстве, который составляется при участии множества представителей. И от того, насколько точно и правильно будет составлена дефектная ведомость, будет зависеть общая сметная стоимость строительства всего объекта.

Что такое дефектовка в отношении транспортного средства

Акт дефектовки или дефектный акт, в чем разница? Понятие, содержание и условия составления документов.

Акт дефектовки — письменный документ, который составляется заинтересованными сторонами и подтверждает техническое состояние того или иного объекта материального мира. Формально, описанный документ можно сопоставить с дефектным актом, большой разницы нету. Для удобства, в настоящей статье мы будем считать их идентичными друг другу.

В процессе осуществления предпринимательской деятельности, иногда выявляются детали которые не соответствуют предъявляемым к ним требованиям. Тем не менее, для установления факта расхождения технических параметров исследуемой вещи, необходимо соблюсти определенную процедуру.

Обозначим основные моменты проведения дефектовки:

1. В целях объективности, акт должен составляться комиссионно. Для участия в процедуре необходимо пригласить всех заинтересованных лиц.

В таким лицам можно от нести:

— мастера, который выявил несоответствие и технические специалисты, которые будут производить технические процедуры при осмотре детали,

— представителя организации, которая осуществляет гарантийный ремонт,

— независимых экспертов в необходимых областях,

— иных потенциально заинтересованных лиц.

Список участвующих в комиссионном акте осмотра составляется индивидуально, исходя из уникальных особенностей складывающейся ситуации. Некоторые представители, за ненадобностью, могут не включаться в комиссию. Однако, необходимо помнить, что если какая-либо из заинтересованных в анализируемом процессе сторона не будет уведомлена о проведении такого комиссионного обследования, то это обстоятельство может быть положено в основу требований о признании проведенного обследования недействительным.

2. Сроки проведения исследования объекта. Договором поставки товара (или иным подобным документом) может предусматриваться временной срок, в течении которого получатель товара обязан принять его или заявить о наличии недостатков в товаре. В таком случае, дефектный акт должен быть составлен в установленные договором сроки. Исключением является ситуация с выявлением скрытого недостатка, который не мог быть установлен при принятии товара и его первоначального фактического осмотра.

В случае привлечении с осмотру сторонних лиц, необходимо уведомить их об этом заранее. Обычно, данным лицам направляется телеграмма с уведомлением о вручении не менее чем за три рабочих дня до проведения мероприятия. Данный временной интервал может быть увеличен для организаций и физических лиц, находящихся в других субъектах Российской Федерации.

Если заинтересованные лица уведомлены о проведении исследования и отказались от участия в нем, либо не ответили на направленную корреспонденцию, то возможно проведения осмотра и без их участия.

3. Письменное протоколирование проводимого мероприятия. Дефектный акт должен в обязательном порядке иметь письменный вид. Устные договоренности сторон не имеют процессуального значения для последующих разбирательств.

Акт должен подробно описывать следующую информацию:

— время и место составления,

— наличие естественного или искусственного освещения,

— используемые технические средства,

— состав присутствующих лиц,

— описание детали до исследования и в процессе,

— выявленные несоответствия детали предъявляемым требованиям,

— замечания и дополнения присутствующих лиц,

— оригинальные подписи членов комиссии,

— возможно указание дополнительной информации.

4. Каждый из участников осмотра вправе получить копии составляемых комиссией документов, в том числе дефектного акта. К нему могут прикладываться любые значимые для дела документы и их копии, в том числе аудио и видео записи процедуры. В случае несогласия участвующих в осмотре лиц с результатами и процедурой проведения осмотра, в акте осмотра может быть сделана соответствующая запись.

В любом случае, проведенное исследование будет носить предварительный характер и не может быть использовано как сто процентное доказательство наличия того или иного обстоятельства. Любые проведенные исследования могут быть оспорены в судебном порядке.

Иные размещенные на нашем сайте образцы юридических документов, в том числе дефектного акта, могут быть Вам полезны. Для ознакомления с ними, необходимо перейти в подраздел сайта «Образцы документов». Юридические публикации размещены в подразделе «Вопрос-ответ». Если Вы испытываете некоторые затруднения в составлении необходимого документа, мы готовы Вам в этом помочь.

Дефект — это… Что такое Дефект?

дефект — Невыполнение требования, связанного с предполагаемым или установленным использованием. Примечания 1. Различие между понятиями дефект и несоответствие является важным, так как имеет подтекст юридического характера, особенно связанный с вопросами… … Справочник технического переводчика

Дефект — – невыполнение требования, связанного с предполагаемым или установленным использованием. Примечания. 1. Различие между понятиями дефект и несоответствие является важным, так как имеет подтекст юридического характера, особенно связанный с… … Энциклопедия терминов, определений и пояснений строительных материалов

ДЕФЕКТ — (лат. defectus, от deficere недоставать). В типографском деле, так назыв. буквы, которых недоставало при наборе сочинения, и которые поэтому были вставлены уже после набора. 2) всякого рода недостаток, повреждение. 3) опись повреждений корабля и… … Словарь иностранных слов русского языка

дефект — См … Словарь синонимов

дефект — – какой либо телесный недостаток <…>. Всякий дефект следует рассматривать с точки зрения его отношения к центральной нервной системе и психическому аппарату ребенка. В деятельности нервной системы различают три отдельных аппарата,… … Словарь Л.С. Выготского

дефект — решетки; дефект Нарушение периодичности решетки кристалла (например, дислокация, граница кристалла, смещение атома из нормального положения, наличие избыточного атома в междуузлии, наличие атома постороннего элемента и т. п.) … Политехнический терминологический толковый словарь

ДЕФЕКТ — (латинское defectus), изъян, недостаток … Современная энциклопедия

ДЕФЕКТ — (лат. defectus) изъян, недостаток … Большой Энциклопедический словарь

ДЕФЕКТ — ДЕФЕКТ, а, муж. Изъян, недостаток, недочет. Товар с дефектом. Крупный д. проекта. | прил. дефектный, ая, ое. Дефектная ведомость (перечень дефектов механизма, изделия; спец.). Толковый словарь Ожегова. С.И. Ожегов, Н.Ю. Шведова. 1949 1992 … Толковый словарь Ожегова

Дефектная ведомость защитит расходы на ремонт

Проведение ремонта либо реконструкции предполагает наличие оснований, в качестве которых может рассматриваться документ с указанием объемов и видов работ, подготовленный техническими специалистами. Речь идет о дефектной стоимости — акте, где отражается факт осмотра объекта и приводится описание работ, связанных с устранением недостатков. Это позволяет сметчику просчитать все затраты, обусловленные необходимостью восстановления объекта. В дальнейшем такой документ будет служить в качестве экономического обоснования всех произведенных расходов.

Дефектная ведомость: составление документа

Для того чтобы произвести ремонт или реконструкцию, необходимо основание, в роли которого выступает документ, составленный техническими специалистами, где конкретно указаны работы и объемы. Таким документом является дефектная ведомость. В строительстве это акт, в котором засвидетельствован факт осмотра объекта и описаны работы по устранению его недостатков. Благодаря утвержденной таблице по ремонту просчитываются сметчиком затраты на восстановление объекта.

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Редактируем дефектную ведомость Excel (приводим к удобному виду)

Применяемость

Дефектная ведомость на ремонт — образец

Дефектная ведомость — документ, необходимый при изложении определенных недостатков, изъянов и браков, обнаруженных в определенных материальных ценностях. Данный документ необходим при контроле качества со стороны покупателя или же со стороны продавца. Унифицированной формы дефектной ведомости нет, и любое предприятие может составлять данный документ на своем фирменном бланке. При этом следует руководствоваться следующими требованиями:. Дефектная ведомость считается официальной только в том случае, если содержит в себе все вышеперечисленные условия и не противоречит действующему законодательству Российской Федерации.

Отсутствие дефектной ведомости – распространенный аргумент налоговиков, чтобы не принимать расходы на ремонт основных средств. Однако законной почвы под собой такое требование налоговиков не имеет. Это подтверждают и суды. Но стоит ли компании отправляться в суд вместо того, чтобы составить один документ?

Видео пример работы электроусилителя руля на ВАЗ-2114

Как правильно дефект или деффект?

Технологический процесс под общим названием «дефектация» (или «дефектовка») представляет собой оценку техсостояния деталей и сопряжений, после чего проводится их сортировка в соответствии с группами годности. При проведении дефектации осуществляется комплексная проверка соответствия сопряжений и деталей техническим требованиям, которые подробно излагаются в ТУ (технических условиях) на ремонт или же в руководствах по выполнению ремонта. В процессе работ осуществляется полный контроль, иными словами, это контроль каждого сопряжения и детали.

Дефектация деталей — процесс многоуровневый, к которому относят также многостадийный и инструментальный методы контроля. С целью последовательного изымания потерявших годность сопряжений и деталей из общего количества используются такие стадии выявления дефектных деталей:

Методы контроля, которые применяются специалистами при дефектации сопряжений и деталей:

Контролю при дефектации подвергаются лишь те сопряжения и детали, которые, согласно техническим условиям эксплуатации изделия, будут подвергаться естественному износу или же высока вероятность их повреждения (выхода из строя).

После проведения контроля сопряжения и детали условно подразделяют на три группы: полностью годные к эксплуатации, подлежащие восстановлению и полностью негодные.

Как правильно писать: дефектация или дефектовка?

Правильное написание слова — дефектовка.

Категория: Экспертиза товаров

Виды дефектов. Дефект – каждое отдельное несоответствие продукции требованиям, установленными НД. Виды дефектов: 1.Явный дефект — дефект, для выявления которого в НД предусмотрены соответствие правила, методы и средства контроля. 2. Скрытый дефект – дефект, для выявления которого в НД не предусмотрены соответствие правила, методы и средства контроля. 3. Критический дефект – дефект, при наиличае которого использование продукции по назначению практически невозможно или исключено из соображения безопасности. а) значительный дефект – дефект существенно влияет на использование продукции по назначению или ее долговечность. б) малозначительный дефект – не оказывает существенного влияния на использование продукции по назначению или ее долговечность. По устранению: 1) устранимые –дефект, исправление кот-го технически возможно и эконом-ки целесообразно. 2) неустранимый – дефект, исправлении которого технически невозможно и экономически нецелесообразно. В зависимости от стадии его возникновения: 1)Производственный,2) эксплуатационный. Брак – дефектная единица продукции или совокупность таких единиц. Виды брака: 1) исправимый брак – брак, в котором все дефекты являются устранимыми. 2) неисправимый брак – брак, состоящий из таких единиц продукции в каждой из которых имеется хотя бы один неустранимый дефект. Недостаток товара (работы, услуги) — его несоответствие или обязательным требованиям, предусмотренным Законом либо в установленном им порядке, или условиям договора, или целям, для которых товар (услуга, работа) такого рода обычно используется, или целям, о которых продавец (исполнитель) был поставлен в известность потребителем при заключении договора, или образцу и (или) описанию при продаже товара по образцу и (или) по описанию. Существенный недостаток товара (работы, услуги) — это неустранимый недостаток или недостаток, который не может быть устранен без несоразмерных затрат времени, или выявляется неоднократно, или проявляется вновь после его устранения, или другие подобные недостатки. Приобретая товар, покупатель должен внимательно его осмотреть, чтобы не пропустить явный недостаток, иначе позднее будет трудно доказать, что в его возникновении вы не виноваты.

Роль ведомости

Документ носит сопроводительный характер при выявлении различного рода дефектов. В него вписываются:

Далее данный документ служит основанием для написания сметы и выделения средств на ремонтные работы.

Своевременное устранение поломок и дефектов позволяет увеличить производительность труда в организации, избежать нештатных случаев и ситуаций, способных привести к угрозе жизни и здоровью сотрудников.

Надо сказать, что данный документ не является повсеместно распространенным. Как правило, он применяется только на крупных предприятиях, где большое количество структурных подразделений, различного рода товарно-материальных ценностей, сложного оборудования и технических устройств.

Стоимость

Стоимость составления дефектной ведомости зависит от многих факторов. В прайсе автосервисов стоимость сопоставима с тщательным осмотром машины. Если вы будете ремонтировать машину, то на осмотр делают значительную скидку. Очень средняя цена — 500 рублей.

В экспертных учреждениях осмотр и оценка обойдутся от 3 до 5 тысяч рублей. В гарантийных сервисных центрах дефектовку составляют бесплатно.

20 фактов о мире, способных надолго засесть в голове (по мнению пользователей Интернета)

Запчасти и шины на Volkswagen Passat

Дефектовка– это: понятие, способы проведения

Любое понятие имеет свое определение. Дефектовка– это процедура экспертного оценивания и выявления причины, вызвавшей поломку двигателя или любого другого механизма. Сама процедура заключается в установлении и устранении всех видов дефектов, с оцениванием их стоимости, оформленной специальным актом. Чаще всего, дефектовку проводят для автомобилей, побывавших в ДТП.

Особенности процедуры дефектовки. Что это?

Дефектовка – это оценочная процедура диагностики, которая выявляет скрытые повреждения. Проводится она специалистом путем осмотра и использования технических и электронных средств.

Дефектовка выявляет все внутренние повреждения, потребность в замене функциональных запчастей и проверяет работу механических систем. На основе проверки проводится создание перечня услуг, использования деталей и расчет полной стоимости работ, и запасных частей.

Стоимость дефектовки зависит от необходимости в разборе транспорта, она составляет при визуальном осмотре и разборке от 300 до 1500 рублей.

Сведения акта дефектовки могут быть использованы для:

Процедура выявления неисправностей занимает не более одного дня, проводится в присутствии заказчика, с выдачей акта в день обращения, и получением устных, а также письменных рекомендаций.

ВАЖНО! Некоторые автосервисы предлагают услуги проведения дефектовки бесплатно, при условии, что ремонт авто будет проведен у них

Ведомость на дефектовку

Процедура оформления выявленных неисправностей (дефектов) в работе агрегата или механизма оформляется документальной ведомостью, с указанием расчета объема работ (сметы). Ведомость составляется специалистом, который указывает в ней:

Указанные работы в ведомости нужно оформлять правильно:

Правильно составленная смета перед встречей с заказчиком экономит время обеим сторонам договора на указание услуг по устранению дефекта

При этом расчет работ и стоимость использующихся материалов и запчастей является важной составляющей

ВАЖНО! Составленный правильно документ для указания дефектовки позволяет понижать издержки производства, сокращает сроки оказания услуги, правильно распределяет процесс и значительно сокращает статьи расходования денежных средств

Дефектовка автомобиля

Случившееся ДТП, в качестве оценки повреждений и нанесенного ущерба, предполагает выполнение следующей последовательности действий при обращении за страховкой:

Очень важно иметь на руках официальный документ о полученных повреждениях в ходе ДТП. При спорах со страховой компанией данный документ может потребоваться в суде

Вывод

Не нужно затягивать с проведением дефектовки, так как чем раньше автовладелец обратится в автосервис, тем быстрее произойдет оплата скрытых повреждений страховой компанией.

«Питер — АТ»

ИНН 780703320484

ОГРНИП 313784720500453

дефектовка

Осмотр с помощью оптической лупы позволяет определить трещину шириной 0,1 мм. На практике применяют лупы 2—7-кратного увеличения (лупа типа ЛП-1) или 2—20-кратного увеличения (лупа типа БЛ-1).

Участок поверхности, на котором предполагается наличие трещин, зачищают и отполировывают шлифовальной шкуркой. При осмотре этой поверхности необходимо правильно выбрать степень освещенности. Наилучшая освещенность — 200 лк — создается лампой типа МОИ мощностью 50 Вт, расположенной на расстоянии 40— 50 см от контролируемой поверхности.

Рис. 60. Прибор для определения глубины коррозии и принцип его действия

При внешнем осмотре обращают внимание на наличие коррозии, внешними признаками которой являются:

— на стальных деталях — оранжево-бурый налет, при сильном поражении точки и раковины, которые в дальнейшем превращаются в сплошную массу наростов бурого или коричневого цвета;

— на деталях из алюминиевых сплавов в начальной стадии белый порошкообразный налет;

— на деталях из медных сплавов — налет зеленого цвета;

— на лакированных или окрашенных деталях коррозия начинается со вздутия пленки с последующим ее шелушением;

— на стальных оксидированных деталях коррозия появляется в виде отдельных точек и пятен, по цвету мало отличающихся от основного цвета детали;

— на кадмированных или оцинкованных деталях коррозия появляется в виде пятен белого, серого или черного цвета.

Для определения глубины коррозии, забоин и других дефектов применяется прибор, представляющий собой индикатор часового типа с укрепленной на измерительном стержне острой иглой (рис. 60).

При измерении глубины дефекта иглу сначала устанавливают на неповрежденном месте рядом с дефектом, а затем на поврежденном месте. Разность показаний индикатора показывает глубину дефекта.

Обмер. Дефектация обмером предполагает измерение размеров деталей штангенциркулем линейкой или контроль с помощью калибров.

Рис.61. Пластинчатая пружина

Так износ канала ствола, расстояние от зацепа выбрасывателя до дна чашечки затвора, выход бойка ударника определяет калибрами. Осадку пружины определяют линейкой, для чего измеряют длину пружины в свободном состоянии.

При сравнении деталей оценивается проверяемая деталь с новой (исправной), при этом можно обнаружить осадку пружин, изгиб детали, степень шероховатости поверхности.

Проверка работы детали в механизме применяется тогда когда невозможно выявить дефект детали другими способами. Тай состояние пружины, сложной в изготовлении (рис. 61), оценивают по работе в механизме, следя за тем, как механизм работает при исправной, а затем при дефектируемой пружине.

Как пишется слово дефект

Стрелочные ключи

Как пишется слово дефект

Содержание Технологический процесс под общим названием «дефектация» (или «дефектовка») представляет собой оценку техсостояния деталей и сопряжений, после чего проводится их сортировка в соответствии с группами годности.

Дефектация деталей — процесс многоуровневый, к которому относят также многостадийный и инструментальный методы контроля. С целью последовательного изымания потерявших годность сопряжений и деталей из общего количества используются такие стадии выявления дефектных деталей: с геометрическими параметрами, не подлежащими устранению — измерительный контроль;

Дефект или деффект как правильно?

строения, нарушения строго периодич. расположения частиц в кристаллич. решётке.

Большой энциклопедический политехнический словарь

Клиновидный дефект — некариозное поражение, возникающее на твёрдых тканях зубов, характеризующееся образованием в области шейки зуба дефекта клиновидной формы. Такая патология чаще появляется у фронтальной группы зубов с вестибулярной стороны…

Клиновидный дефект — дефект твердых тканей зуба, имеющий форму клина и локализующийся на вестибулярной поверхности зуба у его шейки; возникает в результате действия механических факторов, увеличивается медленно…

Большой медицинский словарь. — 2000

Дефект межжелудочковой перегородки

Дефект межжелудочковой перегородки (ДМЖП)- врожденный порок сердца, характеризующийся наличием дефекта между правым и левым желудочками сердца. Дефект межжелудочковой перегородки (ДМЖП) — встречается наиболее часто, причём как в изолированном виде…

Дефект межжелудочковой перегородки — врожденный порок сердца, характеризующийся наличием сообщения между правым и левым желудочками вследствие незаращения перепончатой или мышечной части межжелудочковой перегородки.

Большой медицинский словарь. — 2000

Шизофренический дефект – необратимые резидуальные изменения психической сферы, личности и поведения, возникающие в результате шизофрении. Степень и качество дефекта с достаточной достоверностью могут быть установлены только после окончательного…

Шизофренический дефект — необратимые резидуальные изменения психической сферы, личности и поведения, возникающие в результате шизофрении. Степень и качество дефекта могут быть установлены только после окончания болезненного процесса.

Жмуров В.А. Большой толковый словарь терминов по психиатрии

ШИЗОФРЕНИЧЕСКИЙ ДЕФЕКТ Патологические изменения личности, наступающие при течении шизофренического процесса и отчетливо обнаруживающиеся в период ремиссии, когда в известной мере затухает процессуальная симптоматика.

Толковый словарь психиатрических терминов

Орфографический словарь. — 2004

Значение

Существительное «дефект» употребляется в русском языке в прямом и переносном значениях, а также в специальной терминологии:

В чём особенности дефектовки двигателя и что это такое

Проводится дефектовка двигателя для автомобилей, которые имеют значительный пробег. Результат процесса зависит от степени износа деталей и механизмов, являющихся составными частями ДВС.

Что такое дефектовка двигателя

Узлы и детали автомобиля подвергаются интенсивному износу. При этом выработка происходит неравномерно, особенно это касается моторов машин, которые подвергаются интенсивной эксплуатации.

Важно! Дефектовка – процесс экспертной оценки и выявления причин, провоцирующих выход из строя силового агрегата либо отдельных узлов и механизмов.

Предварительно проводится разборка двигателя на отдельные элементы. Специалист проводит визуальный контроль и необходимые замеры. Осуществляется мониторинг состояния всех важных деталей на наличие явных и скрытых дефектов.

Причины, побудившие на проведение мероприятия, могут быть разные. Одной из них является необходимость в предварительном углубленном осмотре ДВС непосредственно перед осуществлением планового капремонта. Дополнительным стимулом на разборку и оценку состояния служит оценка возможного ущерба при возникновении внезапной поломки, например, когда оборвался ремень ГРМ, слетел шатун либо произошло заклинивание двигателя.

В естественных условиях происходит относительно предсказуемый и прогнозируемый износ рабочих деталей. Со временем стираются поршневые кольца, деформируется зеркало камеры сгорания, седла клапанов изнашиваются и пр.

Ресурс двигателя инженерами рассчитывается на определенный пробег, в течение которого будет происходить выработка и снижение рабочих характеристик расходников. Однако случаются и нештатные ситуации, при которых эксплуатационные параметры понижаются достаточно резко. Выявить падение ресурса помогает тщательная визуальная и метрическая проверка, поэтому дефектовку относят к нередко к диагностическим мероприятиям.

Каким образом выполняется дефектовка силового агрегата

Перед началом работы необходимо позаботиться о хорошем освещении и необходимом наборе мерительных инструментов. Желательно кроме общего освещения иметь лампы для локальной подсветки, помогающие выявить мелкие дефекты.

Проводить дефектовку деталей разбираемого двигателя можно параллельно с демонтажными операциями. Мастера, занимающиеся ремонтом моторов, могут в это время оценивать состояние каждой детали и узла, что позволит сделать обобщенные первичные выводы.

Стоит сразу же отбраковывать слишком сильно поврежденные детали или элементы, которые не рассчитаны на восстановление. В другую сторону откладываются детали, на которых не обнаружены видимые дефекты. Эта группа отправляется на следующий этап диагностики.

Выбранные элементы проверяются по техническим и геометрическим характеристикам:

Необходимо учитывать, что у размеров деталей есть поле допуска, в пределах которого находятся размеры. Рекомендуем заполнять в процессе дефектовочный лист, в таблицу которого вносятся названия, размеры и возможные необходимые работы по замене или восстановлению первоначальных характеристик.

Особое внимание необходимо уделить блоку цилиндров, так как это – базовая деталь двигателя. Выявленные проблемы обязательно необходимо описать и подготовить к устранению. В процессе осмотра выявляются неполадки:

Для поиска трещин, которые могли появиться при попадании в цилиндры антифриза или масла через рубашку, применяют опрессовку блока. Также при дефектовке контролируются масляные или температурные заглушки на целостность. Цилиндры внутри замеряют нутромером, что позволит выявить возможность дальнейшей эксплуатации блока.

Уделяем внимание дефектации головки блока цилиндров. Основные работы ведутся по выявлению качества гнезд клапанов и деформации сопрягающейся плоскости с блоком. Также должны быть в порядке отверстия для подшипников распредвала.

Проверка вала заключается в измерениях диаметра на всех рабочих участках. Проводится контроль не только диаметра, но и овальности шейки, определяя наибольший и наименьший параметр. Осуществляются замеры биения на каждом участке.

Заключение

Все выявленные критические недостатки должны быть устранены. Если возможен ремонт, то проводим восстановительные работы, а в противном случае необходимо заменять поврежденные детали и узлы на новые. Это позволит продлить эксплуатационный ресурс автомобиля, а также обеспечит безопасность для автовладельца.

Что такое дефектная ведомость на ремонт авто и как ее правильно составить

Что такое дефектовка двигателя

Узлы и детали автомобиля подвергаются интенсивному износу. При этом выработка происходит неравномерно, особенно это касается моторов машин, которые подвергаются интенсивной эксплуатации.

Важно! Дефектовка – процесс экспертной оценки и выявления причин, провоцирующих выход из строя силового агрегата либо отдельных узлов и механизмов.

Предварительно проводится разборка двигателя на отдельные элементы. Специалист проводит визуальный контроль и необходимые замеры. Осуществляется мониторинг состояния всех важных деталей на наличие явных и скрытых дефектов.

Причины, побудившие на проведение мероприятия, могут быть разные. Одной из них является необходимость в предварительном углубленном осмотре ДВС непосредственно перед осуществлением планового капремонта. Дополнительным стимулом на разборку и оценку состояния служит оценка возможного ущерба при возникновении внезапной поломки, например, когда оборвался ремень ГРМ, слетел шатун либо произошло заклинивание двигателя.

В естественных условиях происходит относительно предсказуемый и прогнозируемый износ рабочих деталей. Со временем стираются поршневые кольца, деформируется зеркало камеры сгорания, седла клапанов изнашиваются и пр.

Ресурс двигателя инженерами рассчитывается на определенный пробег, в течение которого будет происходить выработка и снижение рабочих характеристик расходников. Однако случаются и нештатные ситуации, при которых эксплуатационные параметры понижаются достаточно резко. Выявить падение ресурса помогает тщательная визуальная и метрическая проверка, поэтому дефектовку относят к нередко к диагностическим мероприятиям.

Что такое акт дефектовки автомобиля

Данный документ составляется по факту осмотра автомобиля и официально фиксирует обнаруженные при этом недостатки, поломки или дефекты. Он составляется при:

Целью его появления является выяснение ответа на следующие вопросы:

Что такое акт дефектовки автомобиля, расскажет видео ниже:

Какими нормативными актами регулируется

Законодательство уже не требует придерживаться унифицированных форм при составлении первичных документов, к которым без сомнения можно отнести акт дефектации. Но в избегании непредвиденных последствий при, дефектовке авто надо придерживаться норм, прописанных в таких документах как:

Кто составляет и где используется

Акт составляет экспертная комиссия, в которую должны входить представители всех заинтересованных сторон:

При этом обязательно присутствие лиц, имеющих приличествующую данной ситуации квалификацию.

Данный акт используется компанией-владельцем авто для:

Частным собственникам данная форма акта поможет разобраться в объеме ремонтных работ и принять правильное решение в их необходимости.

Каким образом выполняется дефектовка силового агрегата

Перед началом работы необходимо позаботиться о хорошем освещении и необходимом наборе мерительных инструментов. Желательно кроме общего освещения иметь лампы для локальной подсветки, помогающие выявить мелкие дефекты.

Проводить дефектовку деталей разбираемого двигателя можно параллельно с демонтажными операциями. Мастера, занимающиеся ремонтом моторов, могут в это время оценивать состояние каждой детали и узла, что позволит сделать обобщенные первичные выводы.

Стоит сразу же отбраковывать слишком сильно поврежденные детали или элементы, которые не рассчитаны на восстановление. В другую сторону откладываются детали, на которых не обнаружены видимые дефекты. Эта группа отправляется на следующий этап диагностики.

Выбранные элементы проверяются по техническим и геометрическим характеристикам:

Необходимо учитывать, что у размеров деталей есть поле допуска, в пределах которого находятся размеры. Рекомендуем заполнять в процессе дефектовочный лист, в таблицу которого вносятся названия, размеры и возможные необходимые работы по замене или восстановлению первоначальных характеристик.

Особое внимание необходимо уделить блоку цилиндров, так как это – базовая деталь двигателя. Выявленные проблемы обязательно необходимо описать и подготовить к устранению. В процессе осмотра выявляются неполадки:

Для поиска трещин, которые могли появиться при попадании в цилиндры антифриза или масла через рубашку, применяют опрессовку блока. Также при дефектовке контролируются масляные или температурные заглушки на целостность. Цилиндры внутри замеряют нутромером, что позволит выявить возможность дальнейшей эксплуатации блока.

Уделяем внимание дефектации головки блока цилиндров. Основные работы ведутся по выявлению качества гнезд клапанов и деформации сопрягающейся плоскости с блоком. Также должны быть в порядке отверстия для подшипников распредвала.

Проверка вала заключается в измерениях диаметра на всех рабочих участках. Проводится контроль не только диаметра, но и овальности шейки, определяя наибольший и наименьший параметр. Осуществляются замеры биения на каждом участке.

AUTOFIZIK.RU / авторемонт

После разборки тщательно очистите, промойте и просушите все детали. Предупреждение Расточку и хонингование цилиндров обязательно проводите в специализированных

мастерских. Примечание 1 Предусмотрены два ремонтных размера цилиндров. Первый ремонтный размер: диаметр цилиндров увеличен на 0,4 мм. Второй ремонтный размер: диаметр увеличен на 0,8 мм. Даже если дефекты обнаружены только в одном цилиндре, необходимо расточить все четыре цилиндра под один ремонтный размер. Примечание 2 Для измерения цилиндров существует специальный прибор – нутромер.

ПОРЯДОК ВЫПОЛНЕНИЯ 1. Тщательно очистите с поверхностей блока цилиндров остатки старых уплотнительных прокладок. Внимательно осмотрите блок, особенно в местах отверстий под болты крепления головки блока. Если на блоке появились трещины, его надо заменить.

2. Проверьте герметичность рубашки охлаждения блока цилиндров. Для этого заглушите отверстие под водяной насос и залейте керосин в рубашку охлаждения. Если заметна течь керосина, значит блок не герметичен и его надо заменить.

3. Осмотрите цилиндры. Если на зеркале цилиндров есть царапины, задиры, раковины и другие дефекты, расточите цилиндры под ремонтный размер (см. примечание 1) или замените блок цилиндров. При дефектах глубиной более 0,8 мм блок ремонту не подлежит и его надо заменить. Очистите нагар в верхней части цилиндров. Если там образовался поясок вследствии износа цилиндров, снимите его шабером.

4. Замерьте диаметры цилиндров в двух перпендикулярных плоскостях (вдоль и поперек блока цилиндров) и четырех поясах (см. примечание 2). Если полученный результат хотя бы в одном цилиндре превышает номинальный более чем на 0,15 мм, надо расточить цилиндры под следующий ремонтный размер.

5. Проверьте зазоры между вкладышами коренных подшипников и шейками коленчатого вала. Номинальный зазор должен быть в пределах 0,026–0,073 мм. Предельно допустимый зазор составляет 0,15 мм. Если полученный результат превышает 0,15 мм, коленчатый вал надо прошлифовать под следующий ремонтный размер и установить вкладыши соответствующего ремонтного размера.

Завод-изготовитель рекомендует проверять зазоры с помощью пластмассовой калиброванной проволоки следующим образом: 1). Тщательно очистите постели и крышки от масляных отложений. 2). Очистите шейки коленчатого вала и вкладыши подшипников. 3). Уложите коленчатый вал на постели коренных подшипников с установленными вкладышами. 4). Положите на шейки коленчатого вала обрезки калиброванной пластмассовой проволоки. 5). Установите крышки коренных подшипников с установленными в них вкладышами, заверните болты крепления крышек и затяните моментом 82 Н·м (8,2 кгс·м), не проворачивая коленчатый вал. 6). Снимите крышки коренных подшипников. Зазор определяется по степени сплющивания проволоки с помощью шкалы, нанесенной на упаковку проволоки. 6. Тщательно прочистите и промойте маслянные каналы коленчатого вала. Не выпрессовывайте заглушки самостоятельно, при необходимости обратитесь на станцию техобслуживания.

7. Если на коренных и шатунных шейках есть незначительные задиры, риски, царапины или износ шеек превышает 0,03 мм либо овальность шеек больше 0,03 мм, то нужно прошлифовать шейки до ближайшего ремонтного размера. Затем отполируйте шейки и притупите острые кромки фасок масляных каналов абразивным конусом. Промойте коленчатый вал и продуйте сжатым воздухом масляные каналы. Овальность и конусность всех шеек не должна превышать 0,005 мм. После шлифовки шеек установите вкладыши соответствующих ремонтных размеров. Если на коленчатом валу есть трещины, замените его.

8. Осмотрите вкладыши коренных подшипников. Если на них есть риски, задиры, отслоения, вкрапления твердых частиц и т.п., замените вкладыши.

Выработка поверхности цилиндров

Осуществляется диагностика, ремонт и регулировка системы питания и системы зажигания. Сильный износ поверхности блоков ремонтируется гильзовкой или расточкой.

Отсутствие на поверхности цилиндров сетки хона является одним из косвенных признаков износа. Специалисты во время дефектовки выполняют проверку конусности, выработки и эллипсности цилиндров следующим образом: каждый цилиндр проверяется индикаторным нутромером в трех точках в двух взаимно перпендикулярных плоскостях. В зоне остановки верхнего компрессионного кольца обычно наблюдается наиболее сильный износ. Методы расточки и хонинговки с последующей гильзовкой применяются при выработке в цилиндрах более 0,1 мм.

Дефектовка запчастей

Любая часть автомобиля может быть повреждена в процессе эксплуатации. С помощью осмотра выявляются не только наружные неисправности, но и внутренние повреждения, которые определяются во время использования автомобиля.

Деталь первоначально демонтируется, а после проводится экспертиза. В конце процесса составляется акт, в котором описываются выявленные дефекты и проблемы. Часто приводится информация о причине появления неисправностей, так как нередко обнаруживается заводской брак. Указывается, в какой момент появилась проблема, поскольку она может возникнуть во время хранения детали на складе, а также в процессе установки или эксплуатации.

В заключении указывается необходимость ремонта или замены. Перечисляются все материалы, которые придется купить для восстановления работоспособности машины. Этот пункт позволяет обосновать расходы, которые придется понести организации для ремонта или замены запчастей. В конце ставятся подписи всеми членами комиссии.

Особенности процедуры дефектовки

Дефектовка — оценочно-диагностическая процедура, выявляющая скрытые повреждения. Ее проводит специалист посредством осмотра с использованием электронных и технических средств.

В ходе дефектовки выявляются внутренние повреждения механизма, работоспособность отдельных систем и определяется необходимость замены функциональных запчастей. По результатам проверки создается перечень услуг, использованных деталей и расчет полной стоимости работ и комплектующих.

Сколько стоит дефектовка двигателя? Цена варьируется от 300 до 1500 рублей в зависимости от необходимости разбора транспортного средства.

Сведения, приведенные в образце акта дефектовки, могут использоваться для:

Дефектовка выполняется в течение одного дня в присутствии заказчика. В день обращения заполняется образец акта дефектовки и выдаются письменные и устные рекомендации.

Ремонт автомобиля: какое участие принимает служба по дефектам

Количество и характер неисправностей определяется специалистами с надлежащей квалификацией. Служба по дефектам определяет неисправности. Если необходима разборка автомобиля для определения скрытых дефектов, то она производится.

При составлении дефектной ведомости инженеры придерживаются последовательности:

Что такое дефектовка двигателя и зачем она нужна

Особенности процедуры дефектовки

Дефектовка — оценочно-диагностическая процедура, выявляющая скрытые повреждения. Ее проводит специалист посредством осмотра с использованием электронных и технических средств.

В ходе дефектовки выявляются внутренние повреждения механизма, работоспособность отдельных систем и определяется необходимость замены функциональных запчастей. По результатам проверки создается перечень услуг, использованных деталей и расчет полной стоимости работ и комплектующих.

Сколько стоит дефектовка двигателя? Цена варьируется от 300 до 1500 рублей в зависимости от необходимости разбора транспортного средства.

Сведения, приведенные в образце акта дефектовки, могут использоваться для:

Дефектовка выполняется в течение одного дня в присутствии заказчика. В день обращения заполняется образец акта дефектовки и выдаются письменные и устные рекомендации.

Дефектовка двигателя

Процесс заключается в тщательном изучении двигателя, поэтому он считается сложным, так как требуется привлечение эксперта. Процедура делится на этапы:

В документ включаются стандартные сведения, а также приводится место осмотра и данные о модели двигателя, представленные годом выпуска и номером. Указывается тип оборудования и величина пробега. Описываются все выявленные дефекты, неисправности или поломанные части. В конце делается вывод экспертной комиссией, что позволяет определить, какие части нужно заменить или отремонтировать.

Ведомость

Выявленные неисправности в работе механизмов или агрегата оформляются дефектовочной ведомостью, в которой указывается объем работ и их расчет. Специалист составляет ведомость и указывает в ней:

Работы, указанные в дефектовочной ведомости, должны быть правильно оформлены:

Правильно составленная смета облегчает составление договора на оказание услуг и экономит время обеих сторон. Важными составляющими документа являются стоимость использованных запчастей и материалов и расчет работ.

Какие документы составляются?

Как уже было указано выше, при проведении процедуры выявления скрытых дефектов обязательно присутствие квалифицированного специалиста, а также оценщика из страховой. В процессе осмотра составляется ведомость, в которой должен быть раскрыт весь перечень повреждений. Эту ведомость обязательно необходимо тщательно изучить, перепроверить все ли в ней учтено и какие детали указаны. Это важно, поскольку потом доказать факт наличия дефекта невозможно — ссылаться на такие причины как «не увидел» или «просмотрел» впоследствии не имеет смысла.

Кроме ведомости СТО также составляют акт дефектовки в виде документа, содержащего информацию о неисправностях конкретных узлов или агрегатов, а также предварительный расчет (смету) на проведение ремонтных работ. В акте указываются все виды работ, которые необходимо провести для ремонта или замены деталей, объем выполняемых работ (в количественном выражении), и материалы, которые будут использованы для замены и ремонта, а также их реальная рыночная стоимость (обычно указываются качественные и дорогие материалы и сырье). После получения на руки ведомости и акта дефектовки можно обращаться с заявлением на возмещение в страховую компанию.

Дефектовка автомобиля

В случае ДТП для оценки повреждений и обращения за страховой компенсацией выполняются следующие действия:

Дефектовка автомобиля после ДТП

У страха глаза велики. Находясь в шоке от аварии, вам может показаться, что сумма ущерба примерно рана нескольким десяткам тысяч рублей. Запомните главное правило: в любом случае, будь то самое мелкое дорожно-транспортное происшествие, и по вашему усмотрению царапину вы можете самостоятельно исправить в гаражных условиях, всегда вызывайте сотрудников ГИБДД и агентов страховой компании. В этой статье мы поговорим о дефектовке автомобиля. Что это такое? Зачем она нужна? Как необходимо оценивать повреждения на автомобиле? И кто компетентен это делать.

. Случилось небольшое ДТП с вашим участием. Первым делом на место вызывайте сотрудников полиции. В их полномочия входит фиксация видимых повреждений вашего транспортного средства и второго участника ДТП.

После звонка в 102, следующий номер в контактной книге вашего телефоне должен быть страховой комиссар. Как правило, он указан на стикере, который крепится к лобовому стеклу страховки, или на самом полисе. Обратите внимание на содержимое конверта, в который ложится страховка. Там может быть визитка вашего агента. Вы рассказываете об обстоятельствах, которые случились, если ситуация будет сборная, страховой комиссар выедет на место ДТП и подскажет на что обратить внимание и куда нужно обратиться. Если же со страховой компанией получилось решить вопросы в телефонном режиме, третий абонент, которому вы должны дозвониться — это авто-эксперт. Этот человек составит акт осмотра и произведет калькуляцию требуемых затрат. Все эти три действующих лица уполномочены составить необходимые документы, которые будут выступать доказательной базой и вещественным аргументированием суммы ремонта вашего автомобиля. Говоря простыми словами — единственным подтверждением точной стоимости затрат на восстановление машины. Заполняя акт осмотра, эксперт вносит информацию в поля, видимых повреждений и указывает необходимые способы их устранения. Это может быть окраска, рихтовка или замена поврежденной детали. Но в большей половине случаев, во время аварии машина получает не только внешние, но и внутренние повреждения. На языке специалистов их называют скрытыми дефектами.

чем ваш автомобиль новее, речь идёт о годе выпуска, тем больше вероятность внутренних повреждений. Дело в том, что в современные автомобили внедряются километры проводов, сотни процессоров и иных регуляторов «жизни вашеймашины». При этом повреждение или выход из строя одного из них, может ввести машину в аварийный режим, а передвигаться по городу со скоростью 30 км/ч, на первой передаче автоматической коробки передач — такое себе удовольствие. Именно поэтому автоэксперт составляет акт скрытых дефектов. Для того чтобы совершить эту операцию, необходимо обратиться на специализированную С.Т.О. Именно там, автомобиль поднимут на специальном устройстве, либо же разберут поврежденную часть машины. Обратите внимание на то, что правильная дефектовка возможна исключительно при наличии сертифицированного оборудования в автомастерской, которая зарекомендовала себя с положительной стороны. Правильнуюдефектовку в гаражном кооперативе вам не проведут. Обратите внимание на то, чтобы мастера станции технического обслуживания не были заинтересованы в занижении стоимости ремонта. Именно поэтому в России созданы независимые центры оценки повреждения автомобиля.

Итак, разложим всё по полочкам