Что такое пиролиз

Что такое пиролиз

По сути пиролиз – это распад материи на молекулярном уровне. Разложение органических и неорганических тканей при этом происходит благодаря сильному нагреву и полному отсутствию кислорода. В итоге сложные соединения распадаются на более простые, образуя новые элементы. Поэтому довольно часто данный процесс называют сухой перегонкой.

Описание процесса

Потребность в экологичном оборудовании для переработки химических отходов у нашего общества появилась уже давно. Первые пиролизные котлы стали запускать еще в конце позапрошлого века. А создание современных пиролизных агрегатов решило сразу несколько вопросов:

Впрочем, экономический аспект использования пиролиза рассчитан на перспективу. Пиролиз достаточно недешевое удовольствие. Он требует соответствующего оборудования и специально обученный кадровый состав.

Зато в работе пиролизные установки практически автономны. Агрегатам требуется электроэнергия только для запуска, дальнейшая работа котла осуществляется за счет производимых в процессе сжигания ресурсов. При этом избытки вырабатываемой энергии и пара можно использовать для бытовых целей, перенаправляя их коммунальные сети.

В России пиролиз только начинает набирать популярность, тогда как в Европе без установок для пиролиза не обходится ни одно крупное предприятие. Причин такой востребованности пиролиза довольно много:

Исходя из выбора сырья для переработки, пиролизная реакция может протекать при разных температурных режимах. Конечный результат при этом, также будет различаться по составу химических элементов.

В зависимости от температуры нагрева печи и дополнительным составляющим пиролиза, перегонку принято разделять на две разновидности: сухая и окислительная.

Окислительный пиролиз

Этот вид пиролиза можно назвать самым экологичным и продуктивным. Он применяется для обработки вторсырья. Реакция проходит при высоких температурах. Например, при пиролизе метана, он смешивается с кислородом, частичное сгорание вещества выделяет энергию, которая нагревает оставшееся сырье до температуры 16000 ºС.

Окислительный пиролиз используют для того, чтобы обезвредить промышленные отходы с повышенным содержанием нефти. А также для переработки пластика, резины и других материалов, не поддающихся естественному разложению в природной среде.

«Окислительный пиролиз позволяет перерабатывать сырье различных консистенций. В том числе материалов в жидком и газообразном состоянии».

Виды сухого пиролиза

Сухой пиролиз один из самых востребованных в промышленности. С его помощью получают топливо, различные химические соединения и обезвреживают вторсырье. Используя разные температурные режимы пиролиза получают газ, жидкие и твердые продукты сгорания.

Разогрев котла до максимальной температуры в 5500 ºС, считается низкотемпературным режимом. При таких температурах образования газов практически не происходит. Работа направлена на производство полукоксов (в промышленности их активно используют в качестве топлива) и смол, из которых в дальнейшем производят искусственный каучук.

Протекание пиролиза при температурах от 550 до 9000 ºС считается низкотемпературным, но фактически, учитывая технические возможности, принадлежит к среднему температурному режиму. Его использование целесообразно при необходимости производства пиролизного газа и твердых осадков. При этом исходное сырье может включать фракции неорганического происхождения.

Течение пиролиза при температуре выше 9000 ºС считают высокотемпературной реакцией. Работа котла при максимальной температуре в 9000 ºC позволяет получать твердые материалы (кокс, древесный уголь и другие) с низкой долей выделяемого газа.

Выгонка с использованием более высоких температурных режимов нужна для получения преимущественно газообразных веществ. Практическая польза от высокотемпературного режима заключается в том, что полученные газы можно использовать в качестве топлива.

«Высокотемпературный пиролиз не требователен к содержанию перерабатываемого сырья. При использовании низкотемпературного режима необходимо соблюдать все этапы подготовки, включая сушку и сортировку».

Пиролиз ТБО

Экологически чистая переработка мусора – одно из ключевых направлений использования пиролиза. Данные агрегаты позволяют в разы сократить негативное воздействие антропогенного фактора на окружающую среду.

В процессе пиролиза распадаются биоактивные вещества, не выплавляются тяжелые металлы. После термического распада в пиролизных котлах практически не остается невостребованных отходов, что позволяет значительно сократить площади, для их дальнейшего хранения.

Так, например, сжигая 1 тонну покрышек мы загрязняем атмосферу 300-ми кг сажи. Кроме того, в воздух поступает около 500 кг токсичных веществ. Переработка того же материала в пиролизных установках позволяет использовать резину в энергетических целях, получать вторсырье для дальнейшего производства и значительно сокращает вредные выбросы.

Снизить вредное воздействие на окружающую среду удается благодаря многоступенчатой системе переработки. В процессе пиролиза отходы проходят четыре этапа утилизации:

Пиролизные установки позволяют перерабатывать отходы:

Метод пиролиза успешно справляется с полимерами, отходами канализации и бытовым мусором. Нивелирует воздействие на природу нефтепродуктов. Отлично подходит для утилизации органических отходов.

Единственный минус пиролизных агрегатов обнаруживается при переработке сырья, содержащего хлор, серу, фосфор и другие ядовитые химикаты. Продукты полураспада этих элементов под действием температуры могут соединяться с другими веществами и образовывать токсичные сплавы.

Пиролиз метана

Пиролиз метана одна из самых сложных реакций, проходящих в разных температурных режимах. Проводя пиролиз на высокой температуре, можно получить ацетилен, из которого изготавливают каучук. Однако экономически эта процедура не оправдана.

Зато пиролизная переработка метана – отличный способ для его утилизации. К примеру, тримеризации, получаемого ацетилена, можно добиться добавив активированный уголь и запустив работу котла в низком температурном режиме.

Пиролиз древесины

Эту процедуру еще называют древесным крекингом, а зародилась она именно в России. Прообраз современного агрегата еще в незапамятных временах изобрели наши углежоги. Для получения древесного угля без доступа воздуха, они воспламеняли древесину под слоем земли.

Сегодня этот процесс гораздо совершеннее и проходит в несколько этапов. Начинается крекинг при разогреве до 2000 ºС. На этом этапе выделяется большое количество оксида углерода. Если продолжить его сжигание в атмосфере, то удастся получить огромное количество энергии.

Затем котел разогревается до 5000 ºС. В этом температурном режиме получают метанол, смолы, ацетон и уксусную кислоту. Кроме этого вырабатывается твердый углерод, больше известный, как древесный уголь.

Продукты пиролиза и перспективы его применения

Использование пиролизных агрегатов дает широкие возможности по изготовлению ценных сегодня продуктов химической промышленности. В их числе: бензин, дизтопливо, синтез-газ, древесный уголь. Но их выработка ставит перед российским обществом еще одну проблему – сортировка сырья.

Впрочем, на первых порах массового внедрения пиролизных установок, из них можно извлечь и другую пользу. Независимо от перерабатываемого сырья, пиролизные агрегаты способны вырабатывать электрическую и тепловую энергию.

Кроме того, благодаря наличию камер догорания и практически безотходному производству, пиролизные установки способны решить многие проблемы экологического характера.

Сегодня небольшие по размеру модели, такие как «Пиролиз 43», начинают пользоваться спросом в частной среде. Эти мини-печи с высоким уровнем КПД просто не заменимы для частных домовладений в пригороде и труднодоступных поселениях. Пиролизные установки легко решают проблему газификации и электрификации небольших сел и дачных кооперативов.

Установки для реализации пиролиза не до конца оценены современным обществом. Однако их бережное отношение к природе, способность производить необходимые цивилизованному обществу продукты из вторсырья еще завоюют внимание миллионов людей. Система пиролиза хороший способ сделать нашу планету чище, а отношение к ископаемым рациональней.

Пиролиз

Пиролиз (от др.-греч. πῦρ — огонь, жар и λύσις — разложение, распад) — термическое разложение органических и многих неорганических соединений. В узком смысле, разложение органических природных соединений при недостатке воздуха (древесины, нефтепродуктов и прочего). Более в широком смысле — разложение любых соединений на составляющие менее тяжёлые молекулы, или элементы под действием повышения температуры. Так, например, теллуроводород разлагается уже при температуре около 0 °С.

Содержание

Пиролиз углеводородов

Введение

Процесс термического пиролиза углеводородного сырья остаётся основным способом получения низкомолекулярных олефинов — этилена и пропилена. Существующие мощности установок пиролиза составляют 113,0 млн.т/год по этилену или почти 100% мирового производства и 38,6 млн.т/год по пропилену или более 67% мирового производства (остальное — 30% производства пропилена приходится на каталитический крекинг, около 3% мирового производства пропилена вырабатывается из нефтезаводских газов НПЗ, а именно из газов процессов замедленного коксования и висбрекинга). При этом, среднегодовой прирост потребления этилена и пропилена в мире составляет более 4%.

Наряду с производством этилена и пропилена, процесс пиролиза является основным источником дивинила, выделяемого из сопутствующей пиролизной С4 фракции и бензола, получаемого из жидких продуктов пиролиза. Около 80% мирового производства дивинила и 39% производства бензола осуществляется пиролизом углеводородов.

Условия проведения и химические процессы

В промышленных условиях пиролиз углеводородов осуществляют при температурах 800—900 °C и при давлениях, близких к атмосферному (на входе в пирозмеевик

0,3 МПа, на выходе — 0,1 МПа избыточных). Время пребывания сырья в пирозмеевике составляет 0,1 — 0,5 сек. Большинство исследователей придерживаются теории цепного свободно-радикального механизма разложения при пиролизе в вышеуказанных условиях. Условно все реакции при пиролизе можно разделить на первичные и вторичные. Первичные реакции протекают с увеличением объёма газа реакционной массы. Это, в основном, реакции расщепления высокомолекулярных парафинов и нафтеновых углеводородов с образованием углеводородов с меньшей молекулярной массой. Вторичные реакции конденсации протекают, преимущественно, на поздних стадиях пиролиза. Так как происходит увеличение молекулярной массы молекул продуктов реакции, это сопровождеется уменьшением газообразного объёма реакционной массы. В основном, реакции образования ароматических, полиядерных ароматических углеводородов типа нафталин, антрацен в результате реакции конденсации/поликонденсации ведут к синтезу термически стабильных ароматических углеводородов в том числе, в результате реакций типа Дильса-Альдера. Также, к вторичным реакциям можно отнести реакции образования различных пастообразных водородных соединений углерода, которые в промышленности принято называть пёком. Лишённый водорода продукт, обожжённый при очень высокой температуре, как правило, называют коксом. Но пиролитический кокс отличается по свойствам от каменоугольного кокса.

Однако, ещё раз следует подчеркнуть, что такое деление реакций на первичные (разрушение тяжёлых молекул) и вторичные (синтез поликонденсированных ароматичеких углеводородов) условно.

Для снижения скоростей вторичных реакций пиролиза используют разбавление сырья пиролиза водяным паром. В результате парциальное давление углеводородов снижается и, согласно принципу Ле-Шателье, снижение давления в зоне реакции будет способствовать протеканию реакций, идущих с увеличением объёма, то есть — первичных. Для этана, бутана, прямогонного бензина соотношение пара к сырью обычно составляет 0,3 : 1,0, 0,4 : 1,0, 0,5 : 1,0 соответственно.

Конструкция печей

В промышленности распространение получили трубчатые реакторы пиролиза. Печи пиролиза состоят из двух отсеков — радиантной и конвекционной. Именно в радиантной секции находятся трубчатые реакторы пиролиза (пирозмеевики), обогреваемые теплом сгорания топливного газа на горелках этой секции. Следует отметить, что обогреваются пирозмеевики не пламенем горелок, а излучением (радиацией)(Формула Планка) тепла от внутренней кладки радиантной секции печи, по которому «размазывается» пламя горелок. В конвекционной части печи происходит предварительный нагрев сырья, водяного пара разбавления до температуры начала пиролиза (600—650 °C) конвективным переносом тепла с дымовыми газами из радиантной секции. Для возможности более точной регулировки температуры в обеих секциях на выходе из печи установлен вытяжной вентилятор с шибером для регулирования скорости движения дымовых газов. Кроме нагрева сырья и пара разбавления, в конвекционной части происходит нагрев котловой питательной воды, которая используется для охлаждения продуктов пиролиза на выходе из печи — в закалочно-испарительных аппаратах. Полученный насыщенный пар используется для получения пара высокого давления, который в свою очередь используется для вращения паровой турбины компрессора пирогаза. В последних моделях печей пиролиза в конвекционную часть внесли модуль перегрева насыщенного пара до необходимой температуры (550 °C). В итоге КПД использования тепла в последних моделях печей пиролиза составляет 91 — 93 %.

Первоначально пирозмеевики в радиантной секции находились в горизонтальном положении, время контакта в таких печах составляло не меньше 1,0 сек, температура пиролиза — не выше 800 °C. Переход с горизонтальных на вертикальные свободно висящие трубы радиантного пирозмеевика позволило использовать более жаропрочные, хрупкие материалы пирозмеевиков, что и привело к появлению печей с высокотемпературным режимом и с коротким временем пребывания потока в пирозмеевиках.

Для резкого предотвращения протекания нежелательных вторичных реакции, на выходе из печи устанавливают закалочно-испарительные аппараты. В трубном пространстве (ЗИА) происходит резкое охлаждение (закалка) продуктов реакции до температур 450—550 °C. В межтрубном пространстве происходит испарение котловой воды, которая, как упоминалась выше, используется для получения пара высокого давления.

Ниже в таблице 1 приведены данные по выходам некоторых продуктов на современных печах пиролиза.

Таблица 1 — Выход некоторых продуктов пиролиза различного углеводородного сырья

| Компоненты | Сырье пиролиза — Этан | Сырье пиролиза — Бутан | Сырье пиролиза — Прямогонный бензин | Сырье пиролиза — Атмосферный газойль |

|---|---|---|---|---|

| Водород | 3,4 | 1,3 | 1,0 | 0,7 |

| Метан | 3,4 | 21,6 | 16,6 | 11,5 |

| Ацетилен | 0,2 | 0,4 | 0,4 | 0,3 |

| Этилен | 48,7 | 37,8 | 29,3 | 25,0 |

| Этан | 39,3 | 5,1 | 4,0 | 3,4 |

| Пропилен | 1,1 | 17,3 | 16,4 | 14,5 |

| Дивинил | 1,1 | 3,6 | 5,6 | 5,1 |

| Бутены | 0,2 | 1,5 | 4,4 | 3,9 |

| Бензол | 0,6 | 2,5 | 7,1 | 7,0 |

| Тяжелая смола | 0,1 | 0,6 | 5,2 | 9,1 |

Технологическое оформление

За период развития термического пиролиза углеводородов в конструкцию печей пиролиза и в технологическую схему производства низших олефинов был внесён ряд важных усовершенствований. О некоторых улучшениях конструкций печей пиролиза было сказано в предыдущем разделе. Теперь несколько слов о важнейших изменениях в технологической схеме переработки продуктов пиролиза.

Введение в схему печных блоков закалочно-испарительных аппаратов позволило утилизировать тепло продуктов пиролиза с получением пара высокого давления. Наличие собственного пара высокого давления привело к замене компрессоров с электрическим приводом на компрессоры с паровой турбиной, что привело к снижению на порядок себестоимости продуктов пиролиза. Полный переход с абсорбционной схемы газоразделения продуктов реакции на низкотемпературное фракционирование привело к получению низших олефинов более высокого качества — полимеризационной чистоты. В совокупности все изменения в технологии производства низших олефинов способствовали к переходу на высокие мощности единичных установок. Если в начале 1960-х годов мощность передовых установок пиролиза составляла порядка 100—140 тыс.т/год, по этилену, то на данный момент мощность достигает 1,0-1,4 млн.т/год. Рост единичных мощностей этиленовых установок сопровождался значительным снижением удельных затрат сырья и энергии на производство. Кроме того, с ростом мощности установок пиролиза, изначально предназначавшихся только для получения этилена, стало экономически целесообразным выделение остальных газовых продуктов, а затем получение бензола и других ценных компонентов из жидких продуктов, что дополнительно повысило эффективность процесса.

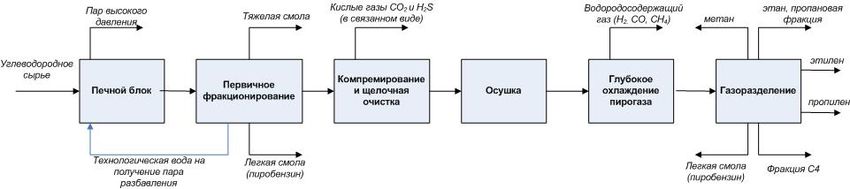

Современное производство этилена включает следующие узлы: непосредственно сам пиролиз, первичное фракционирование и разделение продуктов пиролиза, компримирование, осушка, глубокое охлаждение пирогаза и газоразделение.

Узел пиролиза состоит из нескольких печей пиролиза. Суммарные годовые мощности по этилену всех печей, без учёта печей находящихся в резерве (на регенерации), определяют мощность всей установки пиролиза. На выходе из ЗИА продукты пиролиза проходят вторичную закалку путём прямого впрыскивания смолы пиролиза (так называемое закалочное масло) до температур не выше 200 °C.

Узел первичного фракционирования и разделения продуктов пиролиза состоит из систем фракционирующих колонн и отстойников. В результате, продукты пиролиза разделяются на технологическую воду, на тяжёлую смолу (температура начала кипения

200 °C), на лёгкую смолу (пиробензин), на предварительно облегченный пирогаз (у/в С1-С4 с содержанием у/в С5-С8).

Далее легкий пирогаз поступает на узел компримирования, состоящий из многоступенчатого компрессора. Между стадиями компрессии предусмотрены теплообменники и сепараторы для охлаждения компримированного пирогаза и его сепарации с дополнительным выделением влаги и пироконденсата. На этой стадии пирогаз сжимается до давлений 3,7 — 3,8 МПа для повышения температур кипения разделяемых продуктов. Также между стадиями компримирования предусмотрен узел очистки пирогаза от кислых газов (СО2, Н2S), представляющий собой насадочную колонну, в которой происходит хемосорбция кислых газов раствором NaOH.

Сжатый пирогаз поступает на узел осушки — в адсорберы с заполненными молекулярными ситами, где происходит полное удаление воды.

Пиролизная смола, полученная на стадии первичного фракционирования используется для получения технического углерода.

На крупнотоннажных этиленовых установках (от 250 тыс. т/год и выше) лёгкие смолы (пиробензин) обычно перерабатываются с выделением у/в С5, БТК фракции (ароматические углеводороды С6-С8) и фракции С9. БТК фракция, состоящая на 90 масс.% из ароматических углеводородов, используется для получения бензола термическим или каталитическим гидродеалкилированием или для выделения бензола, толуола и ксилола экстракцией и экстрактивной дистилляцией. Из у/в С5 далее получают изопрен, циклопентадиен (дициклопентадиен в товарной форме), пипирилены. Фракция С9 используется для получения нефтеполимерных смол.

Сырьевая база

Современная мировая структура сырья пиролиза выглядит следующим образом: этан — 27,6 % масс., сжиженные газы (пропан, бутан) — 14,0 % масс., прямогонный бензин (нафта) — 53,1 % масс., гидроочищенные керосино-газойлевые фракции — 5,3 % масс.

Использование этих видов сырья в отдельных странах различно. Так, в США и Канаде преобладающим сырьем является этан (49,1 % масс. и 69,7 % масс.), в Германии, Китае, Франции и Японии — нафта (57,4 % масс., 73,3 % масс., 60,0 % масс. и 80,3 % масс.). Кроме того, в Германии и Китае находят широкое применение гидроочищенные керосино-газойлевые фракции (32,0 % масс. и 26,7 % масс.).

В России структура сырья пиролиза в 2002 г. имела следующую картину: этан — 7,9 % масс, сжиженные газы (пропан, бутан) — 29,6 % масс, ШФЛУ — 6,5 % масс, прямогонный бензин — 56,0 % масс. Это, по сравнению со структурой сырья пиролиза СССР 1990 г., показывает увеличение доли газового сырья на 20 % масс. Данный факт объясняется тем, что в период 1990—1998 гг. в Российской Федерации резко упали объёмы добычи и переработки нефти. Однако, в связи с увеличением в России объёмов добычи нефти с 301 млн т. в 1998 г. до 458,8 млн.т. в 2004 г., российская структура сырья пиролиза претерпела определённые изменения в сторону увеличения доли жидкого углеводородного сырья. В результате этого, структура сырья пиролиза в России на сегодняшний день имеет следующий вид: этан — 8,0 % масс., сжиженные газы (пропан, бутан) — 24,0 % масс., ШФЛУ — 6,7 % масс., прямогонный бензин — 61,3 % масс.

Уровень производства низших олефинов

Ниже в таблицах приведены данные ежегодного отчета журнала Oil and Gas Journal, характеризующие уровень развития производства низших олефинов за рубежом и в России.

Таблица 2 — Крупнейшие в мире страны — производители этилена

| Страна | Мощность, тыс. т/год |

|---|---|

| США | 27653 |

| Япония | 7576 |

| Саудовская Аравия | 5640 |

| Южная Корея | 5450 |

| Германия | 5415 |

| Канада | 5377 |

| КНР | 4988 |

| Нидерланды | 3900 |

| Франция | 3433 |

| Российская Федерация | 2810 |

Таблица 3 — Крупнейшие в мире компании — производители этилена

| Компания | Мощность, тыс. т/год |

|---|---|

| Dow Chemical Co. | 12900 |

| Exxon Mobil Corp. | 11467 |

| Shell Chemicals Ltd. | 8432 |

| Saudi Basic Industries Corp. | 6890 |

| Equistar Chemical LP | 4880 |

| BP PLC | 6009 |

| Chevron Phillips Chemicals Co. | 3993 |

| Sinopec | 3505 |

| Atofina | 5653 |

| Nova Chemicals Corp. | 3537 |

Таблица 4 — Крупнейшие в мире этиленовые комплексы

| Компания | Местоположение | Мощность тыс. т/год |

|---|---|---|

| Nova Chemicals Corp. | Джоффр, пров. Альберта, Канада | 2818 |

| Arabian Petrochemical Co. | Джубейль, Саудовская Аравия | 2250 |

| Exxon Mobil Chemical Corp. | Бейтаун, шт. Техас | 2197 |

| Chevron Phillips Chemicals Co. | Суини, шт. Техас | 1905 |

| Equistar Chemical LP | Чэннелвью, шт. Техас | 1750 |

| Dow Chemical Co. | Тернезен, Нидерланды | 1750 |

| Yanbu Petrochemical Co. | Янбу, Саудовская Аравия | 1705 |

| Shell Chemicals Ltd. | Норко, шт. Луизиана | 1556 |

| Dow Chemical Co. | Фрипорт, шт. Техас | 1540 |

| Formoza Plastics Corp. USA | Пойнт-Комфорт, шт. Техас | 1530 |

Таблица 5 — Крупнейшие российские компании — производители этилена и пропилена

| Компания | Мощность по этилену, тыс. т/год | Мощность по пропилену, тыс. т/год |

|---|---|---|

| ОАО «Нижнекамскнефтехим» | 600 | 280 |

| ОАО «Казаньоргсинтез» | 375 | 60 |

| ООО «Ставролен» | 350 | 140 |

| ОАО «Салаватнефтеоргсинтез» | 300 | 140 |

| ОАО «Ангарский завод полимеров» | 300 | 140 |

| ОАО «Сибур-Нефтехим» | 300 | 140 |

| ОАО «Томский НХЗ» | 300 | 140 |

| ОАО «Уфаоргсинтез» | 210 | 185 |

| ЗАО «Нефтехимия» (Самарская обл.) | 180 | 40 |

| ЗАО «Сибур-Химпром» | 45 | 46 |

| ОАО «Московский НПЗ» | — | 100 |

| ОАО «Омский каучук» | — | 52 |

| Всего | 2810 | 1403 |

Как видно из таблиц, уровень развития пиролиза в России крайне низок, так как со строительством установки ЭП-450 в Нижнекамске (1970—1976), не было построено ни одной установки. Наращивание мощности в РФ, на данный момент, осуществляется за счёт реконструкции существующих установок пиролиза, например, реконструкции этиленового комплекса «Этилен-450» ОАО «Нижнекамскнефтехим» (г. Нижнекамск р. Татарстан) с наращиванием мощности с 450 тыс. т/год до 600 тыс. т/год. Возможные проекты строительства этиленовых мощностей в РФ на ближайшее десятилетие в случае реализации планов, заявленных ведущими компаниями, приводятся в таблице 6.

Таблица 6 — Проекты строительства пиролизных мощностей в РФ

| Предприятие/название комплекса | Год ввода | Мощность по этилену, тыс. т/год |

|---|---|---|

| ООО «Тобольск-Полимер» | 2013г. | 500 по пропилену |

| ОАО «Газпром нефтехим Салават» | 2016г. | 700 |

| ЗАО «Восточная нефтехимическая компания» («Роснефть») | 2016г. | н/д |

| Саянский ГХК | 2016г. | 610 |

| Каспийский ГХК | 2016г. | 600 |

| ООО «Тобольск-Нефтехим» | 2017г. | 1200 |

| Балтийский НХК, Ленинградская область | 2018-2019гг. | 3050 |

| ОАО «Нижнекамскнефтехим» | 2020г. | 1000 |

| Всего | 2010-2020 гг. | 7660 |

Перспективы развития

Следует отметить 2 основных направления исследования в области пиролиза, это: каталитический пиролиз и пиролиз с добавками различных веществ (инициаторы разложения или ингибиторы протекания побочных процессов).

При использовании различных катализаторов значительно повышаются селективность и выходы некоторых основных продуктов. При этом, можно значительно снизить температуру пиролиза. Основными недостатками каталитического пиролиза несомненно является высокое коксование катализаторов и необходимость создания новых установок и нового технологического оборудования. И раз до сих пор не появились полноценные промышленные установки каталитического пиролиза, значит, достаточно сложно создать таковые, которые были бы надежны и просты в эксплуатации. Хотя японские исследователи интенсивно ведут исследования в этой области, и в печати периодически появляются заметки об испытаниях в Японии пилотных установок каталитического пиролиза.

По второму направлению было испробовано огромное количество соединений с их дозировкой от десятков ppm до десятков процентов к сырью. Эти вещества инициируют реакции разложения сырья и/или ингибируют побочные, вторичные процессы. В промышленности широкое распространение получило использование небольших дозировок (50—300 ppm) веществ способствующих снижению образования кокса при пиролизе. Из этих веществ выделяются серосодержащие соединения (такие как диметилдисульфид, третбутилполисульфид), фирмой «Nalco» активно продвигается ингибитор коксообразования на основе фосфоросодержащих веществ. Принцип действия этих веществ заключается в пассивации активных центров на стенке пирозмеевика. Однако и у этого направления достаточно большое количество недостатков, таких как: сложность равномерного дозирования, равномерного распределения по паросырьевому потоку, ограничение использования ингибиторов коксообразования при пиролизе сырья с содержанием серы (прямогонный бензин, атмосферный газойль).

Из последних разработок следует отметить использование различных физических полей (акустических, электромагнитных) на процесс пиролиза. Эффект от действия этих полей примерно такой же, как и при использовании катализаторов.

Пиролиз древесины

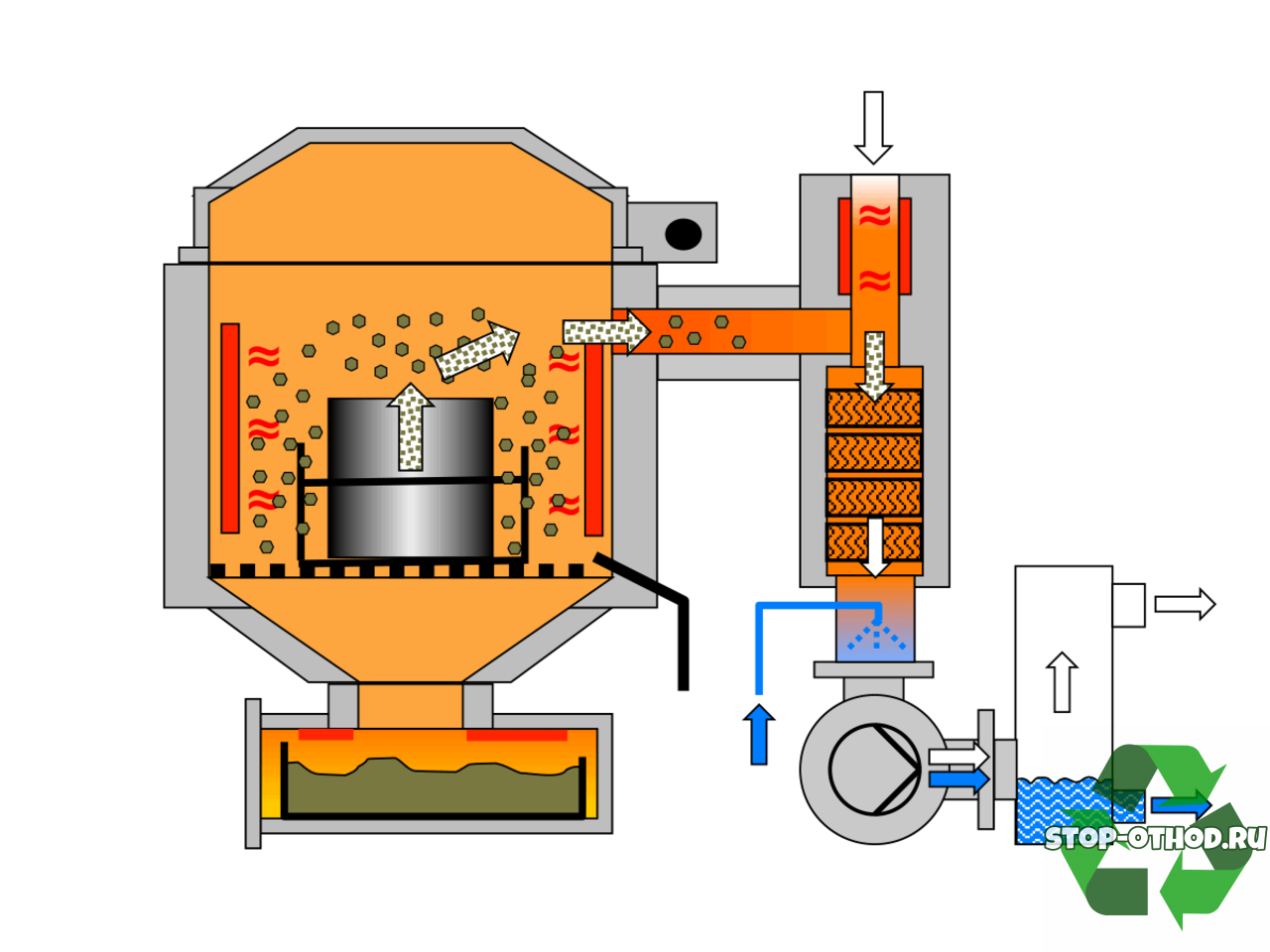

Этот процесс используется в пиролизных котлах. Процесс газификации древесины (пиролиз) происходит в верхней камере котла (загрузочном пространстве) под действием высокой температуры и при ограниченном доступе воздуха. Образующиеся при этом процессе газы проходят через зону высоких температур, достигают короба выходного устройства и смешиваются там со вторичным воздухом.

Копчение

На основе процесса пиролиза древесины (чаще всего щепы ольхи) проходит копчение различных пищевых продуктов. Правильнее назвать этот процесс частичным окислением или окислительным пиролизом, так как он идет с ограниченным доступом воздуха. Доказано, что этот способ копчения не безвреден для человеческого организма, так как при окислительном пиролизе образуются и попадают в пищу опасные канцерогены, такие как 3,4-бензпирен.

Пиролиз мусора и отходов

Существуют проекты уничтожения бытового мусора с помощью пиролиза. Затруднения с организацией пиролиза шин, пластмасс и других органических отходов связаны не с технологией собственно пиролиза, которая не отличается от технологии термической переработки других твёрдых материалов. Проблема состоит в том, что в большинстве отходов содержится фосфор, хлор и сера. Сера и фосфор в окисленной форме летучи и наносят вред окружающей среде. Хлор активно реагирует с органическими продуктами пиролиза с образованием стойких ядовитых соединений (например — диоксинов). Улавливание этих соединений из дыма процесс дорогостоящий и имеет свои сложности. Проблема переработки изношенных автомобильных шин и вышедших из эксплуатации резинотехнических изделий имеет большое экологическое и экономическое значение для всех развитых стран мира. А невосполнимость природного нефтяного сырья диктует необходимость использования вторичных ресурсов с максимальной эффективностью, то есть вместо гор мусора мы могли бы получить новую для нашего региона отрасль промышленности — коммерческую переработку отходов.

Шины и полимеры представляют собой ценное сырье, в результате их переработки методом низкотемпературного пиролиза (до 500 °C), получаются жидкие фракции углеводородов (синтетическая нефть), углеродистый остаток (технический углерод), металлокорд и горючий газ. В то же время, если сжечь 1 т. шин, то в атмосферу выделится 270 кг сажи и 450 кг токсичных газов.

Технологии пиролиза, его продукты и дальнейшее применение

Данный подход решает сразу две задачи: утилизировать отходы, нивелируя захламление, и получить полезные материалы, экономя природные резервы.

К тому же есть вещества, перерабатывать которые можно только специальными методами. К таким универсальным технологиям и относится пиролиз.

Описание процесса

Прежде всего, пиролиз это термический распад соединений неорганического и органического происхождения. От обыкновенного сжигания, химический процесс пиролиза отличается ограниченным количеством кислорода, что позволяет продуктам, попавшим в камеру установки, разложиться на отдельные составляющие.

Как было упомянуто выше, бескислородное разложение веществ имеет два направления: сбор вторсырья и обезвреживание бытовых отходов. Первое направление особенно востребовано, ведь оно позволяет получить продукты нефтехимического происхождения, которых в природе осталось ограниченное количество.

Виды пиролиза

Оборудование для пиролиза стоит не дешево, однако, наиболее дальновидные руководители промышленных производств приобретают пиролизные установки.

Данная технология используется людьми на протяжении двух веков.

Еще в далеком 19 веке, люди старались найти оптимальный способ разложения мусора, который позволит добиться следующих целей:

В результате были разработаны два основных вида, предназначенные для своего направления.

Сухой пиролиз и его разновидности

Сухой метод позволяет обезвредить вторсырье, получить топливо и химические соединения, способные применяться в промышленности.

Основная задача сухой переработки — рационально использовать невосполнимые природные ресурсы.

Вид получаемого сырья напрямую завязан на температурный режим.

Окислительный пиролиз

При окислительном методе, разлагаемое вторсырье контактирует с газами, которые появляются при сгорании топлива. Идеально подходит для нейтрализации нефтесодержащих отходов, пластиков, изделий из резины и т.п.

Виды пиролиза по типу сжигаемого материала

При выборе оптимального метода пиролиза необходимо учитывать не только получение наиболее желаемого сырья (кокс, газ и т.д.), но и вид перерабатываемого материала. Например, высокоскоростной распад на высоких температурах не позволит получить жидкое сырье.

Российская Федерация славится большими запасами древесного сырья, которое используется не в полной мере (до половины всей обрабатываемой древесины выбрасывается в отходы). Древесина утилизируется сухим методом, а температура зависит от того, какое сырье хочет получить утилизатор.

Утилизация метана имеет ряд особенностей. При температурах более 1000° С, она позволяет получить ацетилен, но распад метана на данное вещество не выгоден с точки зрения экономики. Поэтому промежуточное сырье направляется на тримеризацию, которая проходит при низких температурах с добавлением активированного угля.

Ранее алканы (предельные углеводороды) утилизировались при помощи крекинга. В наше время крекинг признан устаревшей технологией и заменяется пиролизом, имеющим перспективы.

Пиролиз ТБО

Твердыми бытовыми отходами выступает целая масса веществ, в которых присутствуют как органика, так и неорганические материалы. Все они имеют собственные свойства и агрегатное состояние.

К счастью утилизаторов и экологов, реактор пиролиза способен переработать ТБО практически с любым морфологическим составом:

В данной технологии существует лишь один недостаток. Отходы, в состав которых входят хлор, фосфор и другие вредные вещества, способны в процессе деструкции образовать токсичные материалы полураспада.

Пиролиз древесины

Именно российские химики впервые применили процесс пиролиза для утилизации древесины. Крекинг дерева без кислорода позволяет получить древесный уголь, который служит отличным источником энергии.

Сам процесс происходит в несколько этапов:

Переработка древесины методом термического распада востребована не только для промышленности, но и для бытового использования.

Продукты пиролиза

Безвредная переработка мусора — это спасение экологии. Но гораздо лучше, если технология позволяет получить прибыль от данного процесса.

Утилизируя отходы термическим разложением, получают следующие ресурсы:

Внедрение метода на бытовом уровне

Уже сейчас в продаже присутствуют котлы, основанные на пиролизном методе. Температура пиролиза древесного топлива позволяет получить достаточное количество энергии не только для автономного поддержания процесса, но и для нагрева воды. Топливо в таких агрегатах используется без остатка, что приносит экономию.

Применение термического распада возможно и в других сферах. Внедрив пиролизную систему в кухонный духовой шкаф, производитель добьется инновационного метода очистки бытовой техники.

Принцип работы такой очистки следующий:

В результате получаем чистых духовой шкаф, без запаха и наслоений.

Пиролиз — технологии, оборудование и описание процесса

Пиролиз – это процесс распада органических и ряда неорганических соединений на молекулярном уровне. Он протекает под воздействием высоких температур, при условии полного отсутствия кислорода.

Описание процесса

Чтобы описать процесс пиролиза, для начала нужно разобраться с горением. Горение – это процесс быстрого окисления вещества. При этом каждые 2 атома водорода сочетается с 1 молекулой кислорода, а 1 атом углерода – с 2 частицами кислорода.

В результате образуется углекислый газ и вода. Последняя испаряется, поскольку при горении выделяется много тепловой энергии.

Технологический процесс можно описать следующим образом:

Пиролиз используется для безопасной утилизации химических веществ, которые могут выделять токсичные соединения при горении.

Большинство видов опасного мусора нельзя сжигать, поскольку они загрязняют атмосферу. Пиролиз – это фактически бездымное горение, поэтому он подходит для утилизации любого мусора.

Условия для проведения

Температура пиролиза – от 200 до 900 градусов. При меньшей температуре процесс не будет активироваться. В качестве теплоносителя допустимо использовать электроэнергию или пиролизный газ.

Методы пиролиза

Выделяют несколько методов пиролиза. Они отличаются по способу нагрева, а также по сырью, подходящему для утилизации таким способом.

Сухой

Сухой пиролиз – это горение, которое протекает при условии полного отсутствия кислорода. Это позволяет полностью предотвратить окисление.

В процессе используются дегидратирующие средства. Пиролизные установки работают на электричестве.

Сухой пиролиз может протекать при разных температурных режимах:

| Название | Температура |

|---|---|

| Полукоксование | До 550 градусов |

| Среднетемпературный | От 550 до 800 градусов |

| Высокотемпературный | От 800 градусов |

Сухой метод пиролиза подходит для переработки углеводородных отходов. Твердый остаток, получаемый в процессе, может использоваться в качестве вторсырья для химической промышленности.

Окислительный

Окислительный пиролиз – это самый экологически чистый метод. Сырье в установках нагревается до 900 градусов. Сжигание происходит под воздействием горячих дымовых газов, являющихся катализатором реакции.

Вещество начинает сгорать и выделять тепловую энергию. В результате твердый остаток нагревается до температуры в 16 тысяч градусов.

Современный подход

Помимо вышеописанных, в промышленности используется несколько современных методов утилизации.

Современные методы пиролиза эффективнее, экологически чище и приносят больше пользы.

Продукты пиролиза

Пиролизная смола активно используется в химической промышленности.

Продуктами пиролиза могут выступать:

Твердый остаток может использоваться в качестве вторсырья на перерабатывающих предприятиях. Пиролизный газ и тепловая энергия активно используется в промышленности, а также в быту, выступая заменой электрификации и газификации участка.

Типы установок

Установки, вырабатывающие пирогаз, делятся на бытовые и промышленные. Бытовые обладают сравнительно небольшими размерами.

Пиролизные установки различаются по следующим параметрам:

В быту используются небольшие и малогабаритные установки, однако даже они способны обеспечить тепловой энергией участок небольших размеров.

Виды по типу сжигаемого материала

Все установки также отличаются по типу перерабатываемого сырья. Где-то используется гидропиролиз, где-то – сухой метод.

Пиролиз ТБО

Безопасная переработка мусора, в процессе которой не выделяются вредные соединения, – одна из главных задач экологии. Пиролиз помогает значительно сократить агрессивное воздействие ТБО на окружающую среду. При этом в процессе утилизации появляется твердый остаток, который можно использовать в качестве вторсырья.

В установках можно перерабатывать отходы:

В процессе утилизации не образуется тяжелых металлов, только биоразлагаемые и безопасные материалы.

Пиролиз метана

Утилизация метана проходит на разных температурных режимах. Сначала под воздействием высоких температур газ распадается на ацетилен. Однако это бесполезно и не имеет никакого экономического оправдания.

После этого в установку добавляют активированный уголь, утилизация проходит на низких температурах. В результате начинается реакция тримеризации.

Пиролиз древесины

Другое название – древесный крекинг. Обработка проходит при температуре в 2 тысячи градусов. В результате вырабатывается большое количество оксида углерода, а также тепловая энергия.

После этого пиролизная установка разогревается до 5 тысяч градусов. В результате вырабатывается метанол, смола, ацетон и уксусная кислота. Помимо этого образовывается древесный уголь.

Использование в быту

Пиролиз углеводородов нашел широкое применение в быту. Установки используют для выработки дешевой тепловой энергии.

Пиролизные котлы

Пиролизные котлы с естественной подачей кислорода – это тепловые установки с высоким коэффициентом полезного действия. В качестве источника используется древесина, а также выделяемый в процессе древесный газ.

Бытовая установка состоит из двух камер сгорания. В первой древесина преобразуется в газ под воздействием высоких температур. Во второй камере оказываются трудно сгораемые остатки.

Они утилизируются при температуре свыше 1 тысячи градусов, вырабатывая тепловую энергию.

Очистка духового шкафа

Простые пиролизные установки используются в процессе самоочистки в современных шкафах.

Под воздействием высоких температур грязь и налипший жир карбонизируется. Процесс занимает до четырех часов.

После этого образовывается пепел, который легко стирается обычной тряпкой или губкой.

Получение древесного угля

Бытовые установки используются также для получения древесного угля. В специальных установках утилизируется древесина лиственных или хвойных пород. В процессе появляются уголь, смола и газ.

Переработка происходит в 2 этапа. Для начала при температуре в 300 градусов начинается выработка большого количества тепловой энергии. Затем, при 500 градусах, образуется твердый остаток – древесный уголь.

Промышленный пиролиз

Пиролизные установки активно применяются в промышленности.

Они могут использоваться для:

Технологическое оформление

Переработка сырья в промышленных пиролизных установках проходит на нескольких этапах.

Оборудование состоит из нескольких узлов:

Сырьевая база

Сырье пиролиза в европейских странах и в России отличается по составу.

Процентное соотношение в мире следующее:

| Процентное соотношение | Сырьё |

|---|---|

| 27% | Этан |

| 14% | Бутан |

| 53% | Нафта |

| 5% | Керосино-газойлевые фракции |

В России сырьем также выступают легкие углеводороды широкой фракции, а керосино-газойлевое сырье не используется. При этом их доля постоянно увеличивается, в связи с растущими объемами добычи нефти.

Производство низших олефинов

Не так давно был опубликован рейтинг стран по производству низших олефинов.

Из этого можно сделать вывод, что пиролизные установки в промышленности России пока не получили должного распространения.

Технологическая схема

Пиролизное горение проходит по сложной технологической схеме.

Предварительный подогрев

На этом этапе сырье нагревают, после чего смешивают с водяным паром, добиваясь концентрации в 0,5.

Наличие водяного пара позволяет избежать обратной реакции. После этого сырье подогревают до 500 градусов.

Печь пиролиза

Реакция происходит в змеевиках пиролизной печи на протяжении примерно 0,6 секунд.

Обработка происходит под воздействием высоких температур в 800 градусов, что позволяет увеличить выработку олефинов.

Блок захолаживания

Захолаживание происходит при помощи воды, а также жидкой части продукта С9+.

Так называемый квенчинг подразумевает подачу охлажденного сырья в холодные продукты горения, благодаря чему реакция пиролиза моментально останавливается.

Блок фракционирования

Газ попадает в блок фракционирования. Тяжелые компоненты выходят из куба колоны.

Легкие охлаждаются, после чего разделяются на газ и жидкость. После этого газ сжижается, охлаждается и подается в деметанизатор.

Деметанизатор

На этом этапе из смеси выделяются углеводородные компоненты или бензин. Неконденсированный газ используется в качестве топлива, а также для захолаживания сырья.

Остальной газ подается в деэтанизатор.

Деэтанизатор

На этом этапе технологического процесса ацетилен превращается в этилен.

После этого смесь компонентов С2 разделяется в ректификационной колоне.

Депропанизатор

На этом этапе металацетилен превращается в пропилен.

После этого он также подается в ректификационную колону.

Дебутанизатор

Дистилят смешивается с газами и используется в качестве топлива для печи. Тяжелые углеводороды отправляются на разделение.

Колонны разделения фракций

На последнем этапе тяжелые углеводороды разделяются на ароматические. Выделяется этилен, пропилен.

Перспективы применения

Пиролиз – это экологически чистый способ переработки мусора, в том числе промышленных отходов. При использовании пиролизных установок в атмосферу не выделяются токсические соединения.

Кроме того, в процессе образуется вторсырье, а также дешевая тепловая энергия.

Пиролиз в бытовых твердотопливных котлах – мифы и реальность

Явление пиролиза всегда сопровождает горение твердого топлива в отопительных печах и котлах. Масштаб процесса зависит от двух факторов – режима сжигания и конструкции домашней теплосиловой установки. Предлагаем детально рассмотреть пиролиз древесины либо каменного угля, варианты его применения в промышленных и бытовых условиях. Цель — развеять мифы, придуманные продавцами и кустарными изготовителями дорогостоящего «пиролизного» оборудования, предназначенного для обогрева частных домов.

Что такое пиролиз — описание процесса

Теоретически можно сжечь любое вещество, включающее соединения углерода с водородом, например:

На выходе получите определенное количество тепловой энергии, зависящее от первоначальной влажности сжигаемой массы. Для описания процессов воспользуемся химической формулой:

Горение – это реакция быстрого окисления. В идеальных условиях каждый атом углерода соединяется с двумя частицами кислорода, а 2 атома водорода взаимодействует с 1 частицей кислорода. В результате образуются безвредные соединения – углекислый газ СО2 и вода. Последняя испаряется при нагреве, отнимая часть выделяющейся теплоты.

Важный момент. В реальных условиях далеко не все атомы водорода и углерода находят себе пару из-за недостатка молекул кислорода. Поэтому в состав продуктов горения входит небольшая доля вредных горючих соединений – угарный газ (СО), свободный водород (Н2) и углерод в виде сажи.

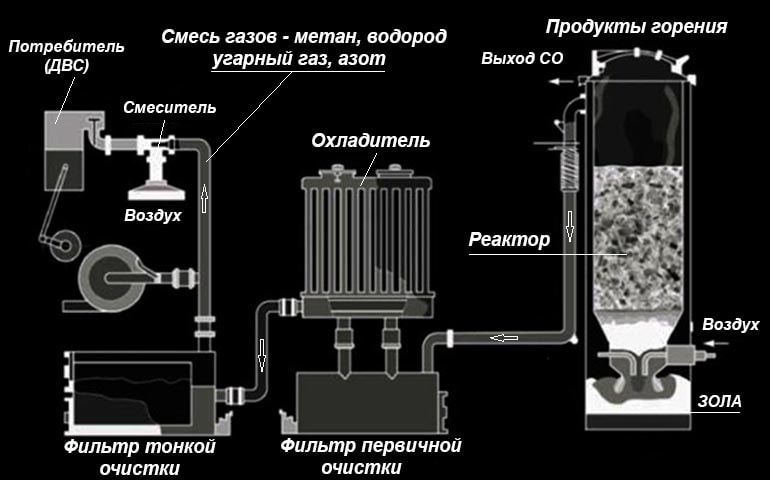

Пиролиз — это реакция разложения вещества, протекающая при нагреве и нехватке свободного кислорода. Указанный принцип используется в газогенераторных установках:

Справка. В условиях производства полученный синтез-газ направляется на подогрев той же емкости газогенератора.

Горение и пиролиз – 2 разных процесса, могущих протекать одновременно. Пример: во время интенсивного сжигания дров в топке котла образуется малый объем угарного газа, безвредного СО2 значительно больше. И наоборот, в режиме тления дрова выделяют много водорода и угара, часть которого успевает превратиться в СО2 — окислиться. То есть, все зависит от количества участвующего в реакции кислорода.

Влияние повышенной влажности

Большое содержание влаги в исходном материале одинаково пагубно влияет на реакции горения и пиролиза. Рассмотрим процессы на примере сжигания древесины:

Лучший показатель влажности для плодотворного сжигания либо разложения древесины в газогенераторе – 8…15%. В домашних условиях нереально добиться таких показателей, длительная сушка дров под навесом позволяет достичь 20—25% влагосодержания.

Справка. При изготовлении топливных пеллет и брикетов на заводе древесные опилки высушиваются до показателя 8—10%. Максимальная влажность готовых гранул – 15%.

Для чего используют термическое разложение

Сфера применения пиролитических процессов довольно широка:

Примечание. Здесь перечислены самые известные способы применения пиролитических реакций. В действительности вариантов использования гораздо больше. Википедия утверждает — процессы пиролиза до конца не изучены, многие проекты находятся на стадии разработки.

Для термического разложения в промышленности используются пиролизные печи и разнообразные реакторы. Выше на схеме показана газогенераторная установка, перерабатывающая деревянные отходы и опил в газообразное топливо. Главную роль здесь играет реактор прямого процесса сухой перегонки, где подготовленное сырье перерабатывается в синтез-газ путем медленного сжигания.

Важный нюанс. Перед загрузкой в пиролизную печку или газогенератор древесина всегда измельчается и просушивается до влажности 10% и менее.

В промышленной химии также используется технология быстрого пиролиза, когда реактор разогревается до температуры 700…900 °C в течение малого промежутка времени. Цель – увеличение производительности оборудования и ускорение переработки.

Применение в быту

На бытовом уровне пиролиз помогает решить следующие задачи:

Лучший метод вычистить сковороду – поместить ее в духовой шкаф, установить температуру 200…250 °C и выдержать в течение получаса. Без доступа кислорода произойдет деструкция отложений, останется лишь пепел, а пиролизные газы заберет кухонная вытяжка.

Справка. Существуют модели духовых шкафов со встроенной функцией пиролитической очистки. По окончании «прожарки» остается лишь протереть внутренние поверхности и выбросить образовавшуюся золу.

Древесные угли применяются для жарки барбекю, кузнечного дела и более экзотичных целей – заправки автомобильного газогенератора (как он работает, читаем в отдельном материале). Способ получения – выжигание древесных отходов внутри закрытой емкости, то есть, медленный пиролиз.

Целесообразность покупки и эксплуатации пиролизных котлов – вопрос довольно спорный. Что настораживает: даже продавцы, представляющие отопительное газогенераторное оборудование на известной выставке «Акватерм», неспособны толком разъяснить, что же такое пиролиз. Не верите – посмотрите видео:

Предлагаем подробно разобрать проблемы, связанные с пиролизными дровяными теплогенераторами.

Мифы о пиролизных ТТ-котлах

Главное конструктивное отличие газогенераторного отопителя от традиционного котла прямого горения – 2 камеры вместо одной. Между обеими топками устроена керамическая форсунка, воздух принудительно нагнетается вентилятором. Металлические стенки пиролизного агрегата защищены футеровкой из огнеупорного кирпича. Как он работает:

В действительности, образовавшийся синтез-газ начинает гореть еще в первичной топке, поскольку вентилятор подает избыточный воздух. Во вторую камеру направлен лишь факел пламени…и все. Дальше продукты горения движутся по жаровым трубам теплообменника, нагревают теплоноситель и улетают в дымоход.

Дополнение. Есть другая конструкция отопителей – без вентилятора, вторичная камера расположена вверху. С точки зрения пиролиза концепция неработоспособна, агрегат функционирует как обычный водогрейный котел на дровах, хотя стоит вдвое дороже классических аналогов.

Сторонники пиролизных теплогенераторов (к таковым относятся производители данного оборудования, продавцы и домашние мастера-умельцы) приписывают своим ТТ-котлам следующие преимущества:

Попытаемся разобраться в правдивости перечисленных утверждений. Момент первый: если топливник загружать сухими дровами (такие требуются согласно инструкции по эксплуатации отопителя), то после сжигания останется мелкий пепел. Создаваемый вентилятором и ускоряющийся в форсунке воздушный поток попросту выдует легкий остаток в дымоход.

Результат – практически пустой зольник, иллюзия полноты сгорания. Если заложить сухую древесину в классический ТТ-котел с турбонаддувом, получите аналогичный остаток – немного пепла на дне. То есть, полнота сжигания зависит от качества топлива, а не конструкции теплогенератора.

Замечание. Закладка сырых дров влажностью свыше 50% даст негативный результат в любом котле. Рассматривать подобные варианты бессмысленно.

Кратко дадим ответы на оставшиеся утверждения:

Вывод. Приобретение газогенераторной модели твердотопливного котла – затея весьма сомнительная. Агрегат втрое дороже обычных версий и вдвое тяжелее из-за футеровки. Самодельные теплогенераторы, как правило, надежнее и дешевле заводских, но чересчур громоздкие. По экономичности и другим характеристикам они не выигрывают у классических ТТ-котлов с турбиной либо цепным регулятором тяги.

Наше мнение подтвердит известный эксперт–практик в своем видеоролике:

Заключение

В целом пиролиз – явление довольно полезное, широко применяемое в промышленной химии. На бытовом же уровне пиролитические процессы используются нечасто, хотя генерация горючих газов происходит в любой дровяной печи или котле. Так что покупать дорогущие пиролизные модели бессмысленно.

Пиролиз

Нефтехимическая промышленность объединяет большое количество процессов, направленных на переработку нефтяного сырья. Одним из наиболее важных процессов является пиролиз, который представляет ценность как источник углеводородного сырья для всего нефтехимического и органического синтеза. До недавнего времени пиролиз был известен как узконаправленный процесс, основным назначением которого была переработка нефтяного и газового сырья с целью получения этилена, пропилена, бутилена. Но с развитием технологии и аппаратурного оформления процесса исследователи обратили внимание на возможность применения его в других направлениях благодаря расширению сырьевой базы и использовании побочных продуктов.

На раннем этапе процесс характеризовался простотой исполнения. Одно из первых упоминаний датировано XII веком, в то время пиролиз носил название «смолокурение» и был направлен на выделение смол из хвойных пород древесины, которые использовали для обработки материалов в кораблестроении. Позднее, с развитием обработки металлов, пиролиз стали использовать для получения угля при сжигании древесины.

Наибольший импульс к развитию пиролиз получил в конце XIX века после исследований проведенных Александром Александровичем Летним, которые были направленны на изучение влияния высоких температур на продукты нефтепереработки. Результатом этой работы стало выведение основных закономерностей и патентование процесса пиролиза нефтепродуктов.

Также в развитие промышленного применения пиролиза, как и во многие другие области человеческой деятельности, значительный вклад внес военно-промышленный комплекс. Так во время Первой мировой войны существовала большая потребность в значительном количестве взрывчатых веществ, сырьем для которого служили вещества вырабатываемые пиролизом.

В настоящее время пиролиз представляет собой постоянно развивающийся крупномасштабный процесс переработки различного углеводородного сырья, на котором основывается весь органический и нефтехимический синтез.

Ученые давно установили тот факт, что основные реакции пиролиза протекают по радикально-цепному механизму. Согласно ему превращение углеводородов проходит несколько стадий: зарождения цепи, развития цепи и ее обрыв. На первой стадии исходная молекула углеводорода разрушается на два свободных радикала под воздействием высоких температур. Разрыв молекулы происходит по связи С-С. Далее эти радикалы вступают в реакцию с молекулой углеводорода большего размера и отрывают от нее атом водорода, в результате чего образуется новый алифатический радикал, который распадается по связи С-С, находящейся в β-положении (вторичном) к атому углерода, от которого был оторван водород. При протекании вторичной реакции β-распада образуется устойчивая молекула и активный радикал метильный или этильный. При этом образующийся радикал может снова вступать в реакцию и является источником зарождения новых цепей. На стадии развития цепи могут образовываться разные радикалы – этот процесс зависит от строения молекулы углеводорода, являющейся «донором» водорода. Процесс отрыва атома водорода от вторичного и третичного атома углерода является более легким, чем отрыв от первичного атома. Конечной стадией является обрыв цепи, он происходит за счет реакции рекомбинации или диспропорционирования двух радикалов.

Процесс пиролиза заключается в деструктивном превращении (термическом разложении) органических соединений на углеводороды с меньшей молекулярной массой при воздействии высокой температуры, ограниченном доступе кислорода и присутствии водяного пара. Конечный результат зависит от выбранного направления проведения процесса. Условно можно выделить два направления осуществления пиролиза: сырьевое и обезвреживание отходов. Наибольшее развитие и широкое применение в промышленности получило сырьевое направление. Оно ориентировано на переработку исходного органического сырья с целью получения полезных продуктов в виде твердого углеродистого остатка (кокс) в совокупности с жидкими продуктами (смолистый остаток) и пиролизным газом, которые в свою очередь служат материалом для дальнейшего органического и нефтехимического синтеза. Целевой продукт процесса это пиролизный газ, богатый непредельными углеводородами, такими как этилен, пропилен, бутилен. Помимо целевых продуктов также представляют интерес и побочные продукты процесса, содержащиеся в смолистых остатках, такие как ароматические соединения (бензол, толуол и др.). Второй путь ориентирован на обезвреживания промышленных отходов содержащих органические соединения. В ходе его проведения также выделяются твердые, жидкие и газообразные продукты, представляющие ценность для промышленности. Выход и состав продуктов пиролиза зависит от свойств исходного сырья и температурного режима процесса.

Выделяют два основных метода, при которых осуществляют процесс пиролиза:

Метод термообработки углеводородного сырья (отходов), при котором обеспечивается их эффективное обезвреживание и применение в качестве химического сырья или топлива, носит название сухой пиролиз. На базе данного процесса создаются безотходные и малоотходные технологии, которые способствуют рациональному расходованию природных ресурсов. Метод сухого пиролиза проводится без доступа в процесс кислорода. Продуктами процесса является пиролизный газ с высоким значением теплоты сгорания, твердые углеродистые остатки и жидкие продукты. На сегодняшний день сухой пиролиз является наиболее используемым методом. С его помощью проводится обработка широкого спектра органических соединений с целью утилизации и выделения отдельных веществ, которые являются ценным сырьем для дальнейшего промышленного синтеза.

Существует три температурных режима, при которых протекает процесс сухого пиролиза:

Процесс, направленный на разложение отходов при их частичном сжигании или под воздействием высоких температур в среде горячих дымовых газов называется окислительным пиролизом. Температурный режим осуществления процесса варьируется от 600 до 900°С и зависит от свойств обрабатываемых отходов. Его применяют с целью обезвреживания некоторых видов отходов и в частности тех, которые непригодны для процессов сжигания или газификации (пастообразные отходы, вязкие, влажные осадки, шламы с содержанием большого количества золы, пластмассы, загрязненный мазутом или маслами грунт, сильно пылящие отходы). Данный метод позволяет обрабатывать в присутствии кислорода отходы с содержанием металлов, а также их солей, имеющих свойство плавиться и возгораться при сжигании, например, такие как отходы автомобильной промышленности, отработанные шины, измельчённые кабели. А также окислительный пиролиз представляет значительный интерес для утилизации промышленных твердых отходов и сточных вод.

Развитие процессов переработки сырья не стоит на месте и постоянно требует функционального усовершенствования, направленного на снижение экономических и эксплуатационных затрат, а также на повышение выхода целевых продуктов. Для обеспечения этих целей ученые проводят исследования по улучшению существующих процессов. Наряду с внесением модификаций предлагается и ряд принципиально новых методов проведения пиролиза. Они представлены в виде каталитического, инициированного, термоконтактного и гидропиролизного методов.

При разработке каталитического пиролиза ученые исследовали влияние большого количества гомо- и гетерогенных катализаторов на селективность процесса и выход конечного продукта. Гетерогенно-каталитический пиролиз действительно увеличивает селективность и степень превращения исходного сырья. Высокой каталитической активностью обладают оксиды металлов переменной валентности, редкоземельных и щелочноземельных металлов, щелочных алюминатов и оксидов, а также ряда алюмосиликатов. В ходе проверки многочисленных катализаторов процесса пиролиза лучшие результаты показали оксиды кальция, индия и магния, метаванадат калия и некоторые цеолиты. За счет использования метаванадата калия с синтетическим корундом выход этилена при пиролизе увеличивается на 10%. Выход бутадиена также можно в значительной степени изменять за счет варьирования состава катализатора.

Также ученые исследовали на отдельных катализаторах влияние природы исходного сырья. В результате исследований им удалось установить специфическую роль водяного пара, который в достаточной мере взаимодействует с поверхностью используемых катализаторов. Также было выявлено, что низкотемпературный каталитический пиролиз является высокоэффективным процессом, снижающим себестоимость низших олефинов на 10-12%. Использование данного метода при выборе правильного катализатора экономит 200 тысяч кубических метров топлива на 1 млн. тонн этилена, что составляет 30% энергозатрат.

При исследовании гомогенных катализаторов первичной реакции пиролиза ученые задействовали большое количество соединений. Основной задачей при этом являлось существенное снижение жесткости термической деструкции сырья с увеличением выхода по этилену и селективности процесса. Одними из наиболее активных катализаторов оказались хлороводородная кислота и пероксид водорода. Однако их забраковали по причине склонности к коррозии и высокой стоимости добавки соответственно. Положительное влияние на рост выхода этилена также продемонстрировали некоторые кислородсодержащие органические соединения, в состав которых входят смеси окисленных углеводородов. Чтобы уменьшить скорость вторичных реакций и увеличить скорость газификации, ученые предлагают использовать в качестве добавок гидроксиды и соли ряда металлов. Ускорить пиролиз и снизить коксообразование также позволит применение органических и неорганических соединений серы и фосфора. Еще одна эффективная активирующая добавка – продукты озонолиза некоторых нефтепродуктов, содержащих в составе кислородсодержащие и серосодержащие фрагменты одновременно.

По мнению ученых, исходная нефтяная фракция пиролиза также прекрасно может дополняться водородом или веществами, которые его образуют и такой метод называется гидропиролиз. Данная добавка ускоряет первичные реакции процесса и значительно сокращает степень коксообразования. Впрочем, она имеет свои недостатки, к которым относят дополнительный расход водорода и рост объема газообразных конечных продуктов. Его увеличение ухудшает показатели стадии разделения полученного при пиролизе пирогаза. Чтобы устранить эти недостатки, ученые предлагают осуществлять пиролиз при давлении водорода, повышенном до 2-2,5 МПа. В таких условиях термическое разложение бензинов увеличивает выход метана до 34%, а этилена до 40%.

Для выполнения термоконтактного метода пиролиза предлагается использовать твердые, жидкие и газообразные теплоносители. Для этой цели хорошо подходят расплавы металлов, а также их шлаков и солей, обладающие высокоэффективной теплопередачей и простой непрерывного выведения кокса и сажи из зоны пиролиза. Кроме этого, термоконтактный пиролиз позволяет перерабатывать практически любые виды сырья и получать до 25% этилена из широких нефтяных фракций. Технологическое осуществление данного процесса разрабатывали еще советские ученые. Ими были исследованы методы контакта теплоносителя с углеводородами путем барботажа через слой используемого расплава, а также переработки в его пленке или в дисперсии. В качестве лучшего способа подвода тепла ученые рассматривали контакт через стенку (как в трубчатых печах) либо прямое взаимодействие расплава со средой.

К основным недостаткам термоконтактного пиролиза причисляют необходимость нагрева и циркуляцию теплоносителя. Сегодня эти проблемы пытаются решить с помощью дисперсионно-кольцевого течения расплава в печи и увеличения теплонапряженности змеевика. За счет этого удалось существенно сократить длину змеевика и, следовательно, время, на протяжении которого сырье пребывает в нем. В результате этого термоконтактный пиролиз бензина увеличил выход этилена с 28% до 41%. Технология подвода тепла за счет использования расплава металлов, температура плавления которых составляет 300 градусов, несколько упростилась, но в полной мере не решила всех проблем.

Развитие перечисленных видов пиролиза (каталитического, инициированного, водородного) так и не привело к решительным изменениям отработанных методов термической переработки. Но, благодаря этим видам был достигнут заметный прогресс на этапе разделения исходных продуктов, и как следствие, доступность индивидуальных бутенов, изо- и н-амиленов, изопентанов, изопренов, дициклопентадиенов. Это может стать новым стимулом для разработки промышленных синтезов на основе вышеназванных веществ, для увеличения сырьевой базы и расширения сортамента продуктов пиролиза.

Пиролиз жидких и газообразных углеводородов

Пиролиз газовых углеводородов (природный и попутный газы) и нефтепродуктов (бензиновая и газойлевая фракции) являются основным источником низших олефинов (этилена, пропилена), бутилена, дивинила, бензола и других продуктов. Установки данного типа обеспечивают 100% мирового производства этилена и 67% пропилена. Остальные 33% производственной доли пропилена приходятся на такие процессы как каталитический крекинг, замедленный висбрекинг и коксование. Процесс термического разложения является пока основным источником для получения дивинила при его выделении из сопутствующей бутановой фракции, и бензола (продуктов пиролиза жидкой фракции). Почти 80 % мирового выхода дивинила и 39 % бензола являются следствием пиролиза углеводородов.

Пиролиз углеводородов в промышленных условиях реализуется при температурах 800 – 900 °С и близких к атмосферному давлениях (0,3 МПа на входе и 0,1 МПа на выходе из устройства). Обработка сырья происходит в течение максимального времени пребывания 0,5 секунд.

Все происходящие при пиролизе реакции можно условно классифицировать на:

При протекании первичных реакции происходит расщепление парафиновых соединений и нафтеновых углеводородов, в результате чего образуются углеводороды с уменьшенной молекулярной массой. Реакции же вторичного плана протекают, в основном, на поздних этапах процесса пиролиза с уменьшением объёма общей массы продукта. В ходе прохождения вторичных реакций образуются ароматические и ароматические полиядерные углеводороды. Они образуются при реакции конденсации / поликонденсации термостабильных ароматических углеводородов и в ходе реакций протекающих по механизму Дильса-Альдера, которые являются гибким и весьма удобным методом для синтеза соединений с шестичленным циклом и играют промежуточную роль в синтезе ароматических углеводородов. Также в ходе прохождения вторичных реакций образуются твёрдые углеродистые соединения, которые в промышленности называются коксом. Следует всё же отметить, что классификация на первичные и вторичные реакции считается условной. Чтобы снизить скорость прохождения вторичных реакций, сырье пиролиза разбавляют водяным паром.

Положительной стороной использование водяного пара для разбавления исходного сырья является снижение парциального давления разрушаемых углеводородов и экономических затрат. Кроме этого, водяной пар снижает коксообразование в процессе реакции, а также удельное количество тепла, необходимого для нагрева реакторных труб. При этом часть тепловой энергии вводится непосредственно в исходное сырье вместе с паром. К минусам применения водяного пара относят увеличение металлоемкости установки ввиду усложнения конструкции печи и системы разделения продуктов, а также значительные энергозатраты связанные с необходимостью нагрева до высоких температур.

Для выработки этилена при пиролизе углеводородного сырья выбирают различные способы выполнения процесса:

В ходе проведения различных методов пиролиза углеводородов, особенно реализуемых в условиях высоких температур, образуются ацетиленовые углеводороды и пропадиен, являющиеся примесями окиси и двуокиси углерода. При последующей переработке газов пиролиза их необходимо удалять. Выпуск этилена в ходе пиролиза углеводородов включает этапы пиролиза последних, компримирование пиролизного газа, удаление тяжелых фракций углеводородов, осушку газа и его разделение, извлечение ацетилена, сероводорода, двуокиси углерода, а также увеличение концентрации этилена в случае его использования для изготовления полиэтилена. Проводить очистку от серы и её соединений можно и до начала пиролиза, однако чаще это делается после. Очистка от сероводорода, ацетилена и тяжелых углеводородов доступна на разных этапах пиролизного процесса. Удаление влаги необходимо осуществить до этапа разделения газа, ибо при понижении температуры происходит образование кристаллогидратов, которые забивают оборудование газофракционирующего агрегата. Наиболее тяжелые фракции, как, например, С4, желательно удалять до начала осушки пиролизного газа. В результате фракционного разделения пиролизного газа на выходе получают 97-98%-ый этилен, пригодный для выпуска этанола и окиси этилена, например. Но для производства полиэтилена нужен этилен более высокой степени чистоты.

Пиролиз твердых углеводородов

Термодеструктивные процессы переработки твердых горючих ископаемых зачастую разделяют на два отдельных процесса полукоксования и коксования, которые протекают в разных температурных режимах и с разным типом продуктов на выходе.

При температуре 500–600°С протекает низкотемпературный пиролиз также называемый полукоксованием. Главным направление процесса полукоксования является дальнейшее использование получаемых продуктов в качестве источников энергии. Исходным сырьем для процесса полукоксования являются уголь (бурый, каменный), торф и сланец. После их переработки выделяются такие продукты как пиролитический газ, первичная смола, подсмольная вода (смесь воды с тяжелыми остатками) и твердый остаток (полукокс). Получаемые газы содержат много метана, который обладает высокой теплотой сгорания, что подходит для их дальнейшего использования в виде бытового топлива. После дальнейшей обработки и очистки из первичных смол получают моторные топлива и масла. Полукокс используют в виде сырья для процесса газификации, ввиду высокого содержания в нем летучих соединений.

При более высоких температурах 900 – 1100°С проходит процесс коксования, его главным назначением служит получение твердого остатка – кокса, который используется в цветной и черной металлургии. При высокотемпературной переработке угля выход кокса составляет около 80%, остальное газовая смесь – вторичный продукт разложения твердых углеводородов. После охлаждения и разделения газовой смеси выделяют такие ценные продукты, как смола, содержащая ароматические углеводороды, надсмольная аммиачная вода и газ, обладающий высокой теплотворной способностью. Основным сырьем для процесса коксования является каменный уголь. Коксование проводится в коксовых батареях при внешнем подводе тепла.

Технология и процессы термической переработки твердых углеводородов практически не поменялись, изменениям подверглось только оборудование, используемое для пиролиза. Благодаря усовершенствованию оборудования и эволюции технических решений стали намного эффективнее процессы пиролиза достигли высоких энергетических и экологических показателей.

Пиролиз метана

Представляет собой реализуемый в условиях высокой температуры (1200-1500 °С) процесс, после которого требуется быстрое охлаждение продуктов, участвующих в разложении. Ацетилен, получаемый в ходе пиролиза метана, не всегда является конечным продуктом. Он может быть и промежуточным звеном, используемым для дальнейшего производства продукции органического синтеза. Получать только ацетилен из метана экономически невыгодно, это делается в основном на перерабатывающих ацетилен заводах, которые ориентированы на производство синтетического каучука. Степень эффективности пиролиза метана определяет высокотемпературная стойкость как получаемых углеводородов, так и исходных углеводородных веществ.

Делать вывод относительно термической стойкости углеводородов стоит по изменению свободной энергии, имеющей место при их образовании, которая зависит от температуры. С уменьшением свободной энергии при определённой температуре повышается стабильность углеводорода. При соответствующих условиях углеводороды способны превратиться в ацетилен. Так как при температуре 1200°С характерная для образования ацетилена свободная энергия меньше свободной энергии образования метана, значит, можно получить ацетилен непосредственно из метана.

Однако, при температуре 1500°С ацетилен является неустойчивым веществом в термодинамическом понятии, а значит, он способен за короткое время разложиться на следующие вещества: сажу (углерод) и водород. Во избежание разложения ацетилена, полученного в ходе пиролиза метана, необходимо следить за временем пребывания пиролизного газа в реакционной зоне, которое должно быть не более сотой доли секунды. В целях сохранения ацетилена продукты, полученные в ходе пиролиза метана, быстро охлаждают до температуры 200°С (это достигается за счет впрыска воды в газовый поток), или ниже, и ацетилен прекращает дальнейшее превращение. Процесс резкого охлаждения ацетилена называют закалкой.

На сегодняшний момент нет кинетической схемы, которая бы подробно представила процесс пиролиза метана. Метод и реакции в ходе пиролиза метана могут быть представлены в виде химических уравнений. Ацетилен, например, добывают из метана при его термическом распаде по следующей реакции:

Тепло, необходимое для прохождения реакции пиролиза, подводится с помощью нагревания исходных газов, образование тепла происходит при сжигании метана в небольшом количестве. Так как процесс пиролиза метана реализуется в факеле, то вместе с выделением ацетилена осуществляются и другие побочные реакции, например, реакции, в ходе которых образуются высшие ацетиленовые углеводороды (метилацетилен, диацетилен, винилацетилен).

Пиролиз древесины

Термический процесс разложения древесного сырья на твердые, жидкие и газообразные продукты, протекающий при воздействии высоких температур до 450 °C и отсутствии воздуха.

Данный процесс осуществляют преимущественно с применением лиственных породы древесины (березу), реже используется хвойные породы. Между размером кусков древесины, отобранных для пиролиза, и размером полученного твердого остатка существует прямая зависимость: чем больше исходные куски древесины – тем больше куски твердого остатка. После переработки образовавшиеся куски древесного угля проходят классификацию по размеру и отправляются потребителю или на переработку.

Пиролиз древесины протекает с выделение большого количества тепловой энергии (1150 кДж/кг). Для улучшения экономических показателей и сокращения затрат на проведение процесса применяют химические вещества способные снижать энергию активации реакций пиролиза древесины, понижают температуру начала их распада и, таким образом, могут регулировать образование какого-либо вида продукта. Например, древесина березы, пропитанная одновременно 2%-ной серной кислотой и 0,1%-ной перекисью водорода, способствует снижению температуры начала распада с 250°С до 120°C. При этом идёт увеличение скорости термодеструкции в 10 раз, энергия активации уменьшается примерно в 4 раза, а выход древесного угля увеличивается на 35%. Добавки в виде минеральных кислот при 220°C (предварительный пиролиз) способствуют образованию фурфурола, а йодноватой и хлоруксусной кислоты при 320°C ускоряют образование левоглюкозана. Увеличения выхода древесной смолы можно достичь при добавлении щелочей и аммиака, а увеличить выход древесного угля можно, пропитав древесину антипиренами. Процесс пиролиза древесины включает разделку на куски, осушку разделанных кусков, собственно пиролиз в печах, процесс охлаждения угля, а также его стабилизацию, конденсацию паров, содержащихся в летучих продуктах. Сушка древесины влажностью 45% до достижения влажности 15% считается самой энергоемкой и продолжительной стадией. Технология пиролиза древесины многообразна, но применяемые печи давно устарели и не соответствуют новым требованиям. Наиболее совершенна непрерывная технология пиролиза древесины с верхней загрузкой древесины и выводом угля снизу. В ходе проведения пиролиза древесины образуются такие вещества, как древесный уголь, кислота уксусная, метиловый спирт, смолы, ацетон.

Пиролиз твердых бытовых отходов

Пиролиз бытовых отходов в твердом виде принято рассматривать, как процесс термического распада отходов, при котором получают твердый углеродистый остаток и пиролизный газ. Пиролиз твердых отходов считается наиболее перспективным направлением утилизации, так как количество попадающих в атмосферу выбросов вредных веществ значительно меньше по сравнению с традиционными операциями по сжиганию. Пиролиз твёрдых отходов бытового назначения включает в себя несколько стадий: осушку, перегонку сухим методом, горение остатков и газификацию. Количество и вид продуктов пиролиза связаны напрямую с исходным составом твердых отходов, а также с текущими условиями реализации процесса пиролиза. Как и в любой пиролизной установке, главным элементом здесь является реактор, в верхнюю часть которого поступают бытовые твердые отходы, где и осуществляется их подсушивание. Затем сырье под собственным весом попадает в среднюю часть реактора, в которой непосредственно и осуществляется сам процесс пиролиза. В ходе пиролиза, в среде без кислорода осуществляется коксование мусора и его термический распад. Дымовые газы, образующиеся в ходе пиролиза, попадают в котел-утилизатор, затем в абсорбер, где они очищаются и выбрасываются в атмосферу. Образующийся шлам, состоящий из смеси золы и солей, который собирают в контейнеры для отправки потребителю или отправляют на хранение в специальные отвалы. Продукты пиролиза твёрдых отходов абсолютно безопасны в экологическом плане, их можно будет использовать в качестве топлива или ценного промышленного сырья или сырья для народного хозяйства. Полученные в ходе пиролиза бытовых твёрдых отходов продукты могут служить источниками электрической, тепловой энергии, печного топлива (аналог мазута), жидкого топлива (бензин, дизельное топливо). Но на практике весьма сложно получить полезные вещества в большом количестве, ибо возникает необходимость в строгой сортировке отходов. Из несортированного мусора получить необходимое количество жидкого топлива не представляется возможным.

Ввиду того, что процесс пиролиза основан на реакциях разложения углеводородного сырья, которые требуют подведения большого количества тепловой энергии, задача аппаратурного оформления состоит в следующем:

1) необходимость обеспечения очень быстрого подвода тепловой энергии и создание высокой температуры в реакционной зоне, ввиду короткого времени реакции;

2) быстрый вывод образовавшихся целевых продуктов из реакционной зоны и их охлаждение для предотвращения вторичных превращений.

Для решения этих задач предлагались аппараты с применением разнообразных конструкционных решений:

На сегодняшний день в промышленности используется несколько вариантов. Их применение обусловлено составом поступающего на переработку исходного сырья. Любая пиролизная установка содержит целый ряд технологического оборудования, главным элементом которого является реактор (печь).