изготовление металлических форм для литья

Форма для литья металла под заказ в Москве и МО

Отливка металла – это уникальный процесс, в результате которого и получаются металлические изделия. Раскаленная жидкость заливается в специальную форму, а после охлаждения, затвердевает и обретает свою конечную форму.

Если вам требуется надежная форма для литья металла, рекомендуем обратиться в нашу компанию. Мы готовы предложить полный цикл работ, которые связаны с отливом металла. У нас можно заказать специальную форму для литья металла, которую в последующем можно будет использовать на собственном производстве или же оставить у нас, а при необходимости сделать заказ и в кратчайшие сроки получить необходимую продукцию.

Заказать форму для заливки металла в Москве

Для того, чтобы превратить расплавленный металл в твердое и прочное изделие нужной геометрии используется форма для заливки металла. Ее создание – это трудоемкое занятие, которое включает не только само изготовление формы, но и предварительное ее проектирование.

В процессе изготовления форм могут применять различные материалы. Именно этот показатель во многом определяет конечную стоимость будущего изделия. Чтобы получить форму хорошей стойкости и по доступной цене, форма для отлива металла может быть изготовлена их немецкой стали. Процесс производства состоит из нескольких этапов. Чем сложнее форма, тем больше требуется времени на ее изготовление.

Инженер-технолог «Арсенкский Виктор Михайлович»

Наша компания готова выполнить заказы в кратчайшие сроки с учетом всех технологических требований, что позволяет нам предлагать клиентам исключительно лучшую продукцию самого высокого качества.

Хотите получить быстрый расчет стоимости вашего заказа?

- Пришлите файл в формате AutoCad, КОМПАС и других; Пришлите файл в JPEG, PNG, PDF в виде чертежа или наброска;

Этапы производства форм для литья металла

Графитовые формы для литья металлов

Современная форма для отливки металла, купить которую в нашей компании можно по самым доступным ценам, может быть изготовлена не только из стали. Последнее время большой популярностью пользуется графитовая форма для литья стали. Вызвано это следующими преимуществами, которыми обладают такие формы:

Какие виды форм для литья металлов можно заказать в нашей компании?

В зависимости от прямого назначения формы, они делятся на следующие виды:

Для мелкосерийного производства. В таком случае, форма для плавки металла изготавливается из менее прочного, но более дешевого материала. Впрочем, все зависит исключительно от пожеланий нашего клиента.

Инженер-технолог «Арсенкский Виктор Михайлович»

3D-технологии для литейного производства: как создать форму для отливки за неделю

3D-технологии, интегрированные в технологическую цепочку литейного производства, обеспечивают предприятию реальную выгоду. Как показать все преимущества 3D-сканирования и 3D-печати? Нагляднее всего – продемонстрировать процесс создания детали с нуля аддитивными методами и провести сравнение с традиционными технологиями. С этой целью мы обратились к Павлу Чадушкину, ведущему специалисту производственного направления RP-центра компании iQB Technologies.

– Итак, наша задача – создать эталонную деталь на основе цифровой модели для последующей отливки реального изделия. С чего начинается этот процесс, если мы применяем 3D-технологии?

– Прежде всего, нам необходимо исходное изделие, которое нужно отсканировать, а затем выполнить обратное проектирование (реверс-инжиниринг). Конечно, оно должно быть новое, не бывшее в употреблении, чтобы не было износа детали. Мы оцениваем, насколько сложна ее геометрия и после этого задаем только один вопрос: какой должен быть допуск по точности? Уже по внешнему виду можно понять, каким образом эта деталь производится. Чаще всего это литье (высокоточное или в землю), фрезерование или изготовление на токарном станке. У каждой из этих методик производства есть свои допуски.

После того, как мы имеем представление о технологии производства и допуске, мы выбираем оборудование, а именно – 3D-сканер с нужными нам параметрами точности, и производим оцифровку изделия. Например, ручной сканер Creafrom HandyScan 700 или стационарный Solutionix C500. Такие устройства метрологического класса уже хорошо зарекомендовали себя на производственных предприятиях. Получив 3D-модель, мы переносим ее в программное обеспечение Geomagic Design X, позволяющее быстро и легко обработать данные 3D-сканирования с целью выполнения контроля геометрии и реверс-инжиниринга. Затем к работе подключается инженер, который по результатам сканирования обрисовывает эту деталь и создает твердотельную модель.

В процессе обрисовки инженер исключает из твердотельной модели различные недостатки изделия. Здесь нужно подчеркнуть, что абсолютно любое изделие имеет производственные деформации. Они могут быть обусловлены разными факторами – например, неверно подобранным материалом, сложной формой, деформацией во время транспортировки, изношенным инструментом, с помощью которого производилось изделие.

В любом случае, какой бы объект мы ни взяли для 3D-сканирования, он будет содержать дефекты и отклонения от эталона, а наша задача – создать этот самый эталон. Если деталь круглая, то совершенно точно можно сказать, что отверстие в ней будет не круглым, а эллипсовидным. Соответственно, инженер с помощью ПО этот эллипс исключает и создает окружность правильной формы. Таким путем, обрисовывая каждый элемент геометрии, мы исправляем все недостатки. Когда деталь полностью обрисована, у нас получается твердое тело, которое можно запускать в производство.

Отливка перепускного клапана стравливания избыточного давления газа (в разрезе)

– Мы получили CAD-модель. Теперь нужно определить, каким способом производить изделие.

– Традиционный способ – подготовка оснастки для литья восковых моделей на станке с ЧПУ. В этом случае модель должна адаптироваться под станок, со своими допусками, уклонами, скруглениями – все зависит от оборудования и инструментов, с помощью которых деталь будет производиться.

Но теперь есть и второй путь – 3D-печать, которая является идеальным решением для прототипирования и изготовления малых серий.

Ключевое преимущество аддитивных технологий – возможность создавать изделия максимально сложной формы (в том числе с мельчайшими деталями), которые нельзя произвести традиционными методами. Кроме того, при запуске печати необязательно учитывать сложность геометрии. Это особенно актуально для производства изделий путем металлического и пластикового литья.

Если изделие имеет простую форму, то зачастую целесообразнее его производить на станке с ЧПУ. Если же геометрия сложная, то 3D-печать – оптимальный вариант.

Когда нам нужен не один рабочий прототип, а малая серия – от 10 до 1000 изделий, используется литье в силикон, или двухкомпонентное литье. Для этого нужно получить мастер-модель – эталон, по которому будет создаваться силиконовая форма, в которую затем заливается пластик или воск.

– Мы выяснили, что 3D-печать – незаменимое решение при производстве продукции с использованием металлического и пластикового литья. Можете привести пример создания конкретной детали?

– Возьмем корпус обыкновенного телефона из пластика. Во-первых, он делится на две половины, нижнюю и верхнюю. Чтобы произвести одну из половин, надо сделать матрицу и пуансон – это оснастка для литья пластика под давлением. Металлическая форма, состоящая из двух половин, смыкается, затем в нее под давлением подается пластик, который принимает форму внутренней геометрии изделия.

При традиционном производстве на станке с ЧПУ вытачивают внешнюю и внутреннюю форму каждой половины. Но если у нас есть 3D-принтер, мы печатаем сразу готовое изделие целиком, металлическую оснастку делать не нужно. Мало того что ее долго изготавливать, она будет баснословно дорогая для тиража в десять штук. Таким образом, выгода 3D-печати очевидна – отпадает необходимость фрезерования для получения оснастки.

Телефон – продукт массового производства, и речь идет не о десяти, а о тысячах изделий. Как раз в этом случае нужны матрица и пуансон, и постоянная штамповка большого тиража. Кроме того, если понадобится внести какое-то небольшое изменение в конструкцию, мы можем оперативно исправить CAD-модель, сразу напечатать прототип и проверить его на собираемость, посмотреть, правильно ли мы разработали геометрию.

– При создании выплавляемых и выжигаемых мастер-моделей для литья с помощью 3D-принтера используется, соответственно, воск и фотополимер (технология печати MJP, технология литья QuickCast). Как выглядит производственная цепочка с использованием этих материалов и в чем их различия?

– Использование напечатанных на 3D-принтере выплавляемых восковых и выжигаемых фотополимерных моделей имеет одну и ту же механику, немного различаются алгоритмы действия.

У нас есть напечатанная восковая модель. Мы создаем для нее корку (то есть форму, в которую заливается металл), обмазывая мелкодисперсным порошком толщиной не менее 6-8 мм. Вид материала и толщина корки зависит не только от сложности геометрии и габаритов изделия, но и от металла, который будет литься в будущую форму. Затем деталь помещается в печь. В печи воск выплавляется, а сама корка отвердевает, и у нас получается твердая форма для литья металла.

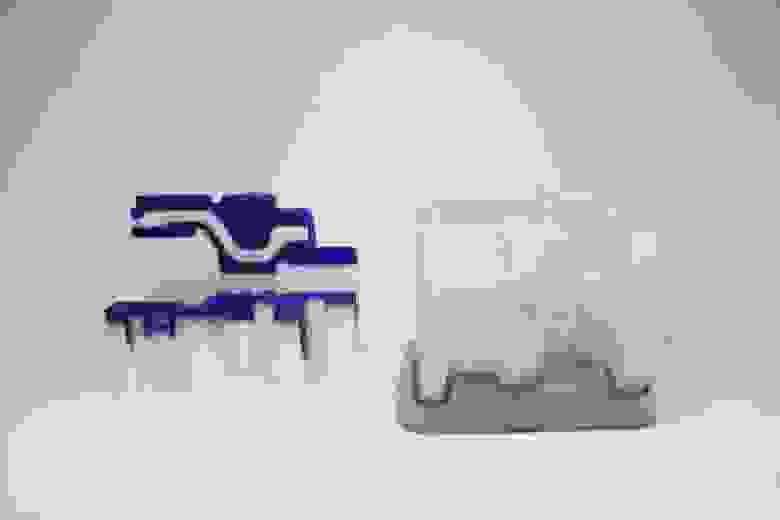

Восковая и фотополимерная модели перепускного клапана, напечатанные на 3D-принтерах

Что касается выжигаемого фотополимера, то мы так же кладем изделие в печь, но если воск вытапливается при температуре +200⁰С градусов, то фотополимер – при +950⁰С. Корка так же затвердевает, а материал, из которого была создана модель, выгорает.

Далее в получившуюся форму заливается раскаленный металл – это может быть и алюминий, и титан, и даже магний. Форма остывает, после чего корка разбивается молотком или вибромашиной, и мы получаем отливку.

Следующий этап – мехобработка. Она заключается в том, чтобы сделать поверхность детали более гладкой – обрезать литники, по которым заливался металл, зашлифовать их, снять излишнюю шероховатость изделия. На этой стадии нам также может потребоваться сверление отверстия или подгонка крепежных элементов – для этого применяются станки с ЧПУ для финальной обработки изделия до его конечного варианта (шлифовальные, пескоструйные, сверлильные и т.д.).

– От чего зависит выбор воска или фотополимера?

– Восковые машины относительно дешевы, при этом расходный материал – дорогой. С фотополимерными 3D-принтерами ситуация обратная. В сравнении с фотополимером воск достаточно хрупкий материал, это его недостаток. Но на сегодня восковая 3D-печать обеспечивает самую точную и самую гладкую поверхность. К тому же, восковое литье является традиционным для всех литейных производств в России. Соответственно, фотополимер подойдет там, где нужны модели большего размера, а прочность и детализация менее критичны. Пользователь должен сделать выбор, исходя из того, какие объемы он будет печатать, насколько часто он будет обращаться к прототипированию.

Так, на литейных предприятиях по всему миру, в России в том числе, активно используются профессиональные 3D-принтеры от 3D Systems, ведущего мирового производителя аддитивных установок. При этом ряд компаний имеют свой парк 3D-оборудования, другие заказывают услуги 3D-печати у подрядчиков.

– Мы подробно рассмотрели, как и в каких случаях выгодно использовать 3D-принтеры и 3D-сканеры. Если резюмировать: почему литейному предприятию необходимо внедрять аддитивные технологии?

– Для сокращения сроков производства при изготовлении опытных образцов и деталей малого тиража. Мы экономим и время, и деньги.

Вернемся к сравнению традиционного процесса с аддитивным. В первом случае это выглядит следующим образом:

1. Конструктор разрабатывает деталь, затем передает свою разработку инженеру.

2. Инженер адаптирует ее под методику производства вместе с технологом.

3. Дальнейшая адаптация заключается в том, что создается чертеж будущей формы матрицы и пуансона или чертеж, по которому деталь будет вытачиваться на фрезеровочном станке.

4. Затем на станке изготавливают матрицу и пуансон и отдают их на производство.

Так вот, с момента выдачи конструктором готового проекта инженеру и до получения формы, по которой будет отливаться изделие, проходит от полугода до года. И прошло, допустим, полгода, сделали десять опытных образцов, отдали их конструктору, он примерил эти металлические болванки, а они не совпадают с посадочными местами. Он понимает, почему они не совпадают, дорабатывает эту модель, и дальше цикл повторяется. Проходит еще минимум полгода до следующей примерки.

С помощью 3D-принтера конструктор фактически нажатием одной кнопки отправляет на печать свое изделие и отдает его сразу на производство в отливку. Срок сокращается с года или полугода до недели максимум. Это самое главное преимущество. Плюс, мы экономим значительные средства на изготовление формы. И, наконец, мы имеем возможность создавать изделия с геометрией любой сложности и, при необходимости, быстро оптимизировать конструкцию в программном обеспечении.

Изготовление пресс форм для литья алюминия по Москве и МО, на заказ.

При массовом выпуске алюминиевых изделий требуется налаженная система штамповки. Ощутимо облегчат процесс специальные пресс-формы для литья алюминия.

Проектировка каждой матрицы должна проходить под строгим контролем на каждом этапе с соблюдением оригинальной технологии.

Наши дизайнеры изготовят проект пресс-формы для дальнейшего производства продукции. Есть возможность принятия в работу заказов по параметрам заказчика или образцам со всеми габаритами.

Инженер-технолог «Арсенкский Виктор Михайлович»

Назначение пресс-форм для литья алюминия

Литье алюминиевых пресс-форм используется во многих сферах:

Хотите получить быстрый расчет стоимости вашего заказа?

- Пришлите файл в формате AutoCad, КОМПАС и других; Пришлите файл в JPEG, PNG, PDF в виде чертежа или наброска;

Особенности качественных пресс-форм

Изготовление пресс-форм для литья алюминия отличается некоторыми особенностями:

Производство пресс-форм из алюминия требует немало времени: от 2 недель до 4 месяцев. Процесс довольно кропотливый, состоит из нескольких стадий:

Где применяются формы

Алюминий популярен во многих производствах по нескольким причинам:

Поэтому алюминиевые детали используются повсеместно, в том числе в машиностроении, при создании различной техники и т.д. Пресс-формы для литья алюминия под давлением решают проблему масштабного выпуска промышленных изделий. С их помощью достигается высокая производительность: большое число продукции в сжатые сроки.

Заказ заготовок для алюминиевых изделий по вашим чертежам

Производственные мощности нашего цеха смогут охватить даже самые масштабные заказы. Помимо этого клиент получает дополнительные преимущества:

Литье в металлические формы

Введение

Основной задачей литейного производства является изготовление литейных сплавов отливок, имеющих разнообразную конфигурацию с максимальным приближением их формы и размеров к форме и размерам детали (при литье невозможно получить отливку, форма и размеры которой соответствует форме и размерам детали).

Стоимость литой детали почти всегда ниже стоимости аналогичной детали, изготовленной другими методами.

Литьем можно получать заготовки практически любой конфигурации с массой от долей грамма до сотен тонн. Относительная простота и невысокая стоимость технологической оснастки; возможность получения изделий из малопластичных материалов (чугуны, силумины, литейные бронзы и латуни), переработка которых другими способами затруднена или невозможна.

Для получения изделий высокого качества применяют сплавы, обладающие необходимыми литейными свойствами: достаточной жидкотекучестью, малой усадкой, однородностью, легкоплавкостью, малой газопоглощаемостью, трещиноустойчивостью и некоторыми другими.

По степени использования формы делят на :

Разовые формы служат для изготовления только одной отливки и изготовляют их из кварцевого песка, зерна которого соединены каким-либо связующим веществом.

Классификация основных методов литья

Различные по форме, размерам и точности отливки из различных сплавов невозможно наиболее экономично получить одним и тем же способом. Экономически целесообразно изготовлять отливку с определенными качественными свойствами каким-либо одним или двумя способами. Основные используемые способы:

1) литье в песчаные формы («литье в землю»);

2) литье под давлением;

3) центробежное литье

3) литье в металлические формы (кокильные);

4) литье в оболочковые формы;

5) литье по выплавляемым моделям;

6) литье под давлением;

Литье в песчаные формы

Способ литья в песчаные формы является наиболее распространенным способом получения отливок в промышленности всего мира. Этим способом изготовляют до 80% всех отливок по массе, т.к. этот способ самый простой и дешевый.

Литьем в землю получают крупногабаритные отливки.

Суть этого процесса заключается в получении отливок заливкой расплавленного металла в песчаную форму лишь под действием сил тяжести. После охлаждения и затвердевания металла, форму разрушают и достают отливку из формовочной смеси, отрезают литники, а поверхность отливки очищают от формовочной смеси. Песчаная форма – это разовая форма, которая состоит из двух полуформ: верхней и нижней. Их изготовляют из формовочной смеси, уплотняемой в чугунных или стальных рамках, которые называют опоками (наиболее распространенными способами уплотнения смеси при машинной формовке являются прессование, встряхивание и их сочетание). Для получения в отливке отверстий и подвнутрений применяют песчаные стержни.

Типовой состав формовочной смеси: кварцевый песок, 3 – 5% огнеупорная глина как связующий элемент, каменноугольная пыль для улучшения податливости формы и древесные опилки для образования пористости.

Модельный комплект – это совокупность технологической оснастки и приспособлений, необходимых для образования в форме полости, соответствующей контурам отливки.

Состав модельного комплекта: модель самой отливки, модели частей литниковой системы, модельные плиты, стержневые ящики и другие приспособления.

Литейная модель (рисунок 1, а) – приспособление, с помощью которого в литейной форме получают полость с формой и размерами, близкими к конфигурации получаемой отливки. Модели бывают неразъемные, с отъемными частями и др.

Модельная плита (рисунок 1, б) – металлическая плита с закрепленными на ней моделями и элементами литниковой системы. Ее применяют, как правило, при машинной формовке.

Стержневой ящик (рисунок 1, в) – приспособление, служащее для изготовления стержней. Стержневые ящики бывают цельные, разъемные, вытряхные и др.

1 – центрирующие шипы;

2 – стержневые знаки;

3 – центрирующие штыри;

4 – металлическая плита;

6 – модели элементов литниковой системы;

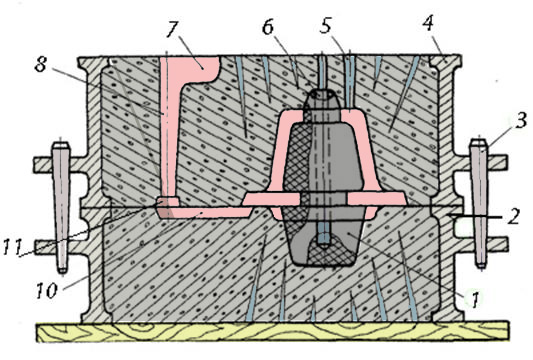

На рисунке 2 показана форма перед заливкой металла

2, 4 – верхняя и нижняя опоки;

6 – канал для отвода газов;

7 – литниковая чаша;

Модели и стержневые ящики для единичного и серийного производства изготовляют деревянными, а для массового производства – из чугуна, алюминиевых сплавов, пластмассы. Модели монтируют на заранее подготовленных плитах.

Металлические модельные плиты и стержневые ящики используют в массовом и крупносерийном производствах. Они более долговечны, точны, имеют малую шероховатость поверхности и не деформируются при хранении. Изготовление литейных форм с применением металлических модельных плит и стержневых ящиков обеспечивает большую точность и хорошее качество поверхности отливок.

Технологические операции при получении отливок методом литья в песчаные формы:

· Изготовление полуформ, используя модельные плиты;

· Изготовление песчаных стержней;

· Простановкой стержней в форму и её сборка, подготовка ее к заливке;

· Заливка форм расплавленным сплавом;

· Охлаждение и затвердевание отливок;

· Выбивка отливки из формы и стержней из отливки;

· Очистка и зачистка отливки от литниковой системы, заливов и остатков смеси;

· Контроль качества отливки.

· Простота и экономичность технологического процесса

· Большое разнообразие форм отливок

· Большой диапазон массы и размеров отливок

· Ограниченно производятся отливки из цветных металлов

· Качество металла отливок низкое, что связано с возможностью попадания в металл неметаллических включений

· Низкая чистота поверхности и точность размеров, следовательно, большая необходимость в механической обработке

Литье под давлением

Метод состоит в том, что жидким металлом принудительно заполняют металлическую пресс-форму под давлением, которое поддерживают до полной кристаллизации отливки. Давление обеспечивает быстрое и хорошее заполнение формы, высокую точность и малую шероховатость поверхности отливки. Принудительное питание отливки жидким металлов исключает возможность образования усадочных раковин, пористости и не требует установки прибылей. Ускоренная кристаллизация металла в металлической пресс-форме под давлением обусловливает образование мелкозернистой структуры. Благодаря внешнему давлению растворенные в металле газы остаются в твердом растворе, что снижает газовую пористость металла. Отливки, полученные этим методом, как правило, не имеют припусков на механическую обработку и после удаления из формы являются готовыми деталями. Литьем под давлением можно получать отливки с толщиной стенки до 0,5 мм, сложной конфигурации и с отверстиями диаметром до 1 мм.

Высокая стоимость пресс-форм, имеющих сложную конфигурацию и требующих высокой точности изготовления, обусловливает целесообразность применения литья под давлением только в крупносерийном и массовом производствах тонкостенных отливок достаточно сложной конфигурации из сплавов цветных металлов массой до 50 кг.

Литье под давлением осуществляют на компрессорных и поршневых машинах высокой производительности, дающих 200. 400 отливок в час. Поршневые машины выпускают с горячей или холодной камерой сжатия, расположенной горизонтально или вертикально. Машины с горячей камерой сжатия, в которых камера находится непосредственно в расплаве, применяют для получения отливок из сплавов с низкой температурой плавления на основе цинка, олова и свинца. Машины с холодной камерой сжатия, в которых камера вынесена за пределы расплава, используют для получения отливок из более тугоплавких цветных сплавов на основе меди, алюминия и магния.

Машины для литья под давлением имеют два основных механизма: механизм открывания и закрывания формы и механизм, запрессовывающий расплавленный металл в форму.

Различают следующие типы машин:

Наибольшее распространение получили машины поршневого типа, так как в компрессорных машинах давление осуществляется сжатым воздухом и жидкий металл взаимодействует с кислородом и азотом воздуха, что снижает его качество.

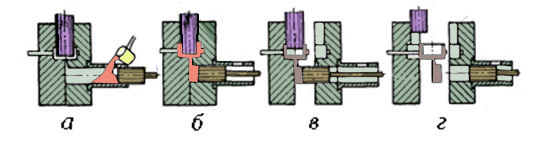

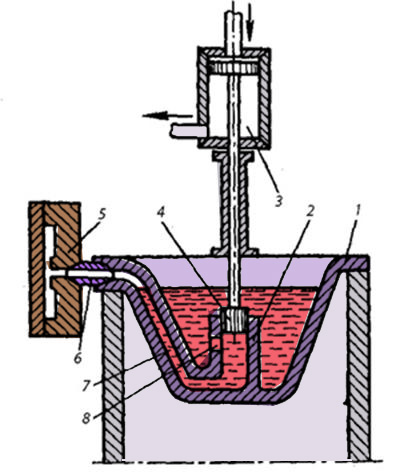

Машины поршневого типа с горячей камерой сжатия (рисунок 3) применяют для сплавов, имеющих температуру плавления до 450°С (цинковые, оловянные, свинцовые и т. п.).

2 – камера прессования;

3 – прессующий цилиндр;

Для получения отливок из более тугоплавких сплавов (медных, алюминиевых, магниевых и др.) применяются машины с холодной камерой сжатия. Схема машины с холодной вертикальной камерой сжатия показана на Рисунке 4, а на Рисунке 5 – с горизонтальной камерой сжатия. После заливки дозы металла в камеру прессования 2 поршень 1 опускается и, надавливая на пятку 4, открывает литниковое отверстие. Металл запрессовывается в форму 3. Когда металл затвердевает, пятка 4 поднимается и срезает остаток 5, освобождая тем самым выход отливки 6 вместе с литником.

Форма раскрывается, отливка 6 удаляется, после чего цикл повторяется.

а – заливка б – прессование в – раскрытие формы

1 – поршень, 2 – камера прессования, 3 – форма, 4 – пятка, 5 – остаток, 6 – отливка

а – заливка б – прессование в – раскрытие формы г – удаление отливки

· Сложные тонкостенные отливки

· Низкая шероховатость поверхности, следовательно, снижение потребности на механическую обработку на 95 %

· Высокая точность геометрических размеров

· Улучшенные санитарно-гигиенические условия

· Высокая стоимость пресс-формы, высокая стоимость ее изготовления

· Наличие газовоздушной пористости

· Ограничение номенклатуры получаемых отливок по размеры и массе

Центробежное литье

Метод состоит в том, что жидкий металл заливают во вращающуюся с определенной скоростью литейную форму. Она вращается в течение всего времени кристаллизации металла отливки. При этом металл центробежной силой прижимается к стенкам формы, что обеспечивает получение плотных, с повышенной прочностью отливок, так как газы и шлак, обладающие меньшей плотностью в результате сепарации, вытесняются во внутренние полости отливки и затем их удаляют механической обработкой.

Ось вращения формы может быть горизонтальной, вертикальной и наклонной. Если диаметр отливки значительно меньше ее длины (трубы, гильзы, втулки), то ось вращения формы размещают горизонтально. Если же диаметр отливки больше, чем ее высота (колеса, шкивы, шестерни), то ось вращения располагают вертикально. В обоих случаях ось отливки совпадает с осью вращения формы и внутренняя полость получается без стержней, а толщина стенки отливки определяется количеством заливаемого металла. Этот способ используют при изготовлении отливок, имеющих форму тела вращения.

Форма (изложница) приводится во вращение на специальных машинах для центробежного литья с вертикальной, горизонтальной или наклонной осями вращения. На машинах первого типа отливают в основном детали вращения, имеющие небольшую высоту (не более 500 мм): втулки, кольца, венцы червячных и зубчатых колес и т.п.

При вращении формы вокруг горизонтальной оси (рисунок 6) отливка получается равностенной на любой длине (при достаточной скорости вращения), поэтому по такой схеме получают длинные трубы. По сравнению с другими способами получения заготовок (ковкой и прокаткой) достигается большая экономия дорогой стали, высокая производительность и сокращение объема механической обработки при вполне удовлетворительных механических свойствах.

Использование высокопроизводительных центробежных установок, отсутствие стержней и работ, связанных с их производством, намного повышает производительность труда, а отсутствие литниковой системы и прибылей значительно экономит металл.

Центробежное литье применяют в массовом, серийном и единичном производстве отливок из различных сплавов в металлических и песчаных формах. Этим способом отливают трубы, цилиндровые втулки, гильзы автотракторных двигателей, заготовки для поршневых колец, шестерни, шкивы, орудийные стволы, а также получают двухслойные (биметаллические) отливки, поочередно заливая форму различными сплавами.

· Большая плотность и мелкозернистое строение

· Получение тонкостенных отливок из сплавов с низкой жидкотекучестью

· Высокая производительность – отсутствие в форме литников, выпоров, стержней – подача металла с большей скоростью

· Трудность получения качественных отливок изи ликвирующих сплавов

· Невозможность выполнения в отливках отверстий точных размеров, так как размеры отверстий зависят от количества залитого в форму металла

Литье в металлические формы

Метод заключается в том, что вместо разовой песчано-глинистой используют металлическую форму, называемую кокилем. Обладая по сравнению с песчано-глинистыми формами приблизительно в 60 раз более высокой теплопроводностью, кокили обеспечивают мелкозернистую структуру отливок, что повышает их прочность. При кокильном литье отпадает необходимость в модельно-опочной оснастке, в формовочных и стержневых смесях, что не только дает большую экономию, но и снижает количество пыли и улучшает санитарные условия труда; повышается точность и чистота поверхности отливки; обслуживание кокилей не требует рабочих высокой квалификации; значительно повышается производительность и уменьшаются необходимые производственные площади. Технологический процесс кокильного литья можно легко механизировать. Механизированные кокили имеют устройство, позволяющее закрывать и раскрывать их от пневматического или гидравлического привода. При массовом производстве несколько кокильных машин устанавливают на вращающиеся карусели, поворачивающиеся на необходимый угол через определенное время, за которое производится заливка кокиля.

Кокильное литье применяют в условиях крупносерийного и массового производства при изготовлении несложных по конфигурации отливок с толщиной стенок 3. 100 мм из чугуна, стали и цветных металлов.

По конструкции различают кокили неразъемные вытряхные (рисунок 7-а) и разъемные с горизонтальным (рисунок 7-б) и вертикальным (рисунок 7-в) разъемами. Разъемные кокили состоят из двух половин 6, центрирующихся направляющими штырями 10. Чтобы избежать коробления, кокиль снабжают ребрами жесткости 5 либо делают коробчатой формы.

На наружной стенке кокиля для его ускоренного охлаждения иногда отливают пальцы 8. Отверстие или внутреннюю полость в отливке образует песчаный стержень 1 либо металлический 9. Металл заливают в литниковую чашу 3, и по стояку 4 и питателям 7 он заполняет полость формы 2. Поскольку металлические стержни неподатливы, то во избежание образования в отливке трещин их удаляют из формы до начала усадки металла. Если внутренняя конфигурация отливки очень сложна, то металлические стержни делают из нескольких частей или заменяют песчаными. Литниковая система размещается в плоскости разъема кокиля. Для выхода воздуха из формы во время ее заливки кроме выпоров 11 в плоскости разъема по всей высоте кокиля прорезают щели глубиной 0,3. 0,5 мм.

Изготавливают кокили из серого чугуна, стали, а также из цветных сплавов литьем с последующей механической обработкой.

Изготовление отливок в кокиле состоит из таких операций: очистка кокиля от старой облицовки; нанесение огнеупорного защитного покрытия или покраска рабочей поверхности кокиля; сборка формы с установкой стержней; заливка кокиля; выдержка отливки в форме; раскрытие кокиля и удаление из него отливки.

Рабочую поверхность кокиля с вертикальной плоскостью разъема, состоящую из поддона 4, двух симметричных полуформ 1 и 3 и металлического стержня 5, предварительно нагретую до 150…180 o C покрывают из пульверизатора 2 слоем огнеупорного покрытия (рисунок 8-а) толщиной 0,3…0,8 мм. Покрытие предохраняет рабочую поверхность кокиля от резкого нагрева и схватывания с отливкой. Покрытия приготовляют из огнеупорных материалов (тальк, мел, графит), связующего материала (жидкое стекло) и воды.

Затем с помощью манипулятора устанавливают песчаный стержень 6, с помощью которого в отливке выполняется полость (рисунок 8-б). Половинки кокиля соединяют и заливают расплав. После затвердевания отливки 7 (рисунок 8-в) и охлаждения ее до температуры выбивки кокиль раскрывают (рисунок 8-г) и протягивают вниз металлический стержень 5. Отливка 7 удаляется из кокиля (рисунок 8-д).

Во избежание отбеливания чугунных отливок подбирают химический состав чугуна, обеспечивающий графитизацию в условиях повышенной скорости охлаждения. С этой же целью перед заливкой чугуна кокиль нагревают до 250. 300 °С и время выдержки отливок в кокиле сокращают до минимума.

Если в кокиле получают отливки из силумина (сплав алюминия с кремнием), то отпадает необходимость вводить натрий в сплав перед заливкой формы для измельчения структуры, так как быстрое охлаждение измельчает кремний в образующейся эвтектике.

При получении в кокиле отливок из сплавов на медной основе полость формы покрывают жирными красками. Между расплавом и кокилем образуется газовая прослойка, которая устраняет образование пригара на поверхности отливки.

· Получение отливки с высоким качеством металла, повышенной точностью и чистотой поверхности

· Высокая стоимость кокиля и трудоемкость его изготовления

· Преимущественно отливки относительно простой конфигурации

· Из-за быстрого охлаждения уменьшается жидкотекучесть расплава

· Из-за низкой податливости формы возможно образование трещин

· Возникновение газовой пористости из-за отсутствия достаточной газопроницаемости формы

Литье в оболочковые формы

Метод заключается в том, что разовую литейную форму изготовляют в виде оболочки, используя для формовочной смеси в качестве связующего материала фенольные термореактивные смолы, прочно цементирующие мелкий кварцевый песок, являющийся наполнителем. Изготовление оболочковой формы исключает потребность в опоках, резко снижает расход формовочной смеси, легко механизируется и автоматизируется.

Оболочки изготавливают из песчано-смоляных смесей горячего отверждения. Наполнитель – мелкозернистый кварцевый песок – должен иметь минимальное содержание глины. С увеличением содержания глины повышается расход смолы – связующего. Для повышения термохимической устойчивости в смесь иногда добавляют хромомагнезит. В качестве связующего широко применяют пульвербакелит – фенолоформальдегидная смола с добавками уротропина. Такая смола при 70…80°С размягчается, при 100…120° С плавится, превращаясь в клейкую жидкость, покрывающую поверхность зерен песка тонкой пленкой. При дальнейшем нагреве до 200…250°С смола необратимо затвердевает, обеспечивая, высокую прочность оболочковой формы. При нагреве выше 400…450°С смола начинает выгорать, что приводит к снижению, а затем к полной потере прочности форм – оболочек.

Модельная оснастка для изготовления оболочковых форм включает модели, подмодельные плиты, ящики для формовки стержней, приспособления для съема оболочек с подмодельной плиты. Модели и стержневые ящики часто изготавливают из серого чугуна, который хорошо обрабатывается, обладает высокой стойкостью при многократно повторяемых циклах (нагрев – охлаждение) при формовке, хорошо сопротивляется абразивному износу смеси. Реже модельную оснастку изготавливают из стали и алюминиевых сплавов.

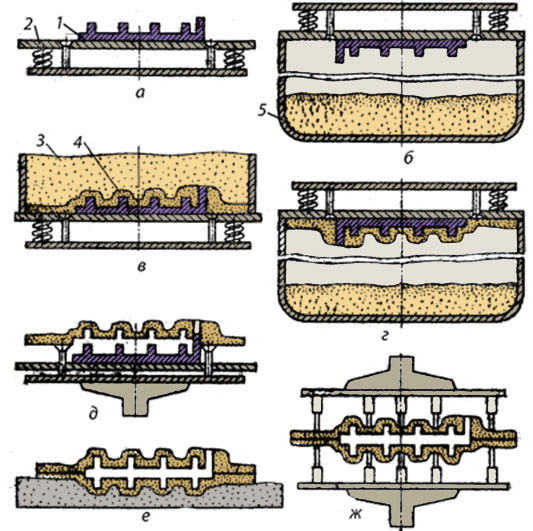

Технологический процесс изготовления оболочковых литейных форм бункерным (наиболее производительным) способом состоит из следующих этапов (рисунок 9):

· модель 1 закрепляется на металлической подмодельной плите 2 (рисунок 9,а);

· плиту с моделью нагревают до температуры 200…250 о С;

· плиту с моделью закрепляют на поворотном бункере 5 с формовочной смесью 3 (рисунок 9,б);

· поворачивают бункер в исходное положение (рисунок 9,г);

· снимают модельную плиту с оболочкой и помещают в электрическую печь, нагревая до 300…350 о С в течение 1…3 мин для окончательного затвердевания смолы;

· готовую оболочку (полуформу) снимают с модельной плиты при помощи выталкивателей (рисунок 9,д);

· для получения формы полуформы склеивают (рисунок 9,е,ж) или соединяют другими способами;

· собранные формы устанавливают в контейнеры (опоки) на слой песка и засыпают чугунной дробью;

· заливают через литниковую систему жидкий металл и выдерживают для кристаллизации;

· извлекают отливу из опоки

2 – подмодельная плита;

3 – формовочная смесь;

Литье в оболочковые формы применяют в крупносерийном и массовом производствах при получении ответственных фасонных мелких и средних отливок из различных сплавов.

Достоинства этого вида литья в сравнении с литьем в землю

· Уменьшение параметров шероховатости поверхности существенное улучшение внешнего товарного вида отливок

· Уменьшение трудоемкости ряда операций технологического процесса (приготовление смеси, изготовление формы…)

· Сокращение в 8 – 10 раз и более объема переработки и транспортирования формовочных материалов

· Уменьшение металлоемкости формовочного оборудования

· Высокая стоимость смоляного связующего

· Сложность модельной и стержневой оснастки

· Выделение вредных химических веществ в ходе термического разложения смоляного связующего

· Недостаточная прочность оболочек при получении тяжелых отливок

· Склонность к появлению некоторых специальных видов дефектов, сопровождающих низкую газопроницаемость литейной формы