изготовление печатных форм это

Производство и сферы использования печатных форм

В современном полиграфическом производстве печать выполняется на различных материалах: картоне, бумаге, ткани, пленках, полимерных поверхностях. Применение различных по своей структуре и свойствам материалов привело к появлению множества печатных форм для разных видов печати.

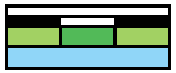

Они являются носителями информации, заготовкой, при помощи которой изображение переносится на материал. На их поверхности имеются два типа элементов:

В полиграфическом производстве используются формы для плоской офсетной, высокой, глубокой, флексографической печати.

Печатные формы из фотополимерных пластин

Флексопечать – технология, соединяющая преимущества офсетного и высокого способа получения оттисков. Она применяется для нанесения информации на этикетки, упаковочную продукцию, канцелярские товары. В данном производственном процессе используют фотополимерные печатные формы (ФПФ) со следующим принципом действия:

Изготовление печатных форм данного типа осуществляется двумя способами:

После экспонирования засвеченные участки ФПФ полимеризуются, а незасвеченные области вымываются специальным растворителем. Таким образом формируется рельеф будущих печатных элементов на поверхности печатной формы.

После высушивания пластины с образовавшимся рельефом и окончательного пост-экспонирования получившаяся печатная форма готова для дальнейшего использования в типографии, где уже будут осуществляться следующие этапы:

При цифровом способе производства ФПФ не нужно изготавливать негатив. Другие преимущества этой технологии:

Печатные формы для трафаретной печати

Трафаретная печать – это технология нанесения изображений на носитель, предполагающая подачу краски через шаблон с натянутой на него мелкоячеистой сеткой из металла, полиэфирного волокна, нейлона. Один из вариантов подобной печати – шелкография.

Технология используется для производства рекламной продукции, визиток, баннеров, спортивных флагов, транспарантов, сумок, маркировки приборов, автомобильных стекол, создания художественных изображений на полимерных материалах.

Процесс производства печатных форм для трафаретной печати многоступенчатый, включающий изготовление ТПФ (трафаретной печатной формы), выбор печатной сетки, эмульсии и т.п.

Профиль рамы выполняют из алюминия, его сплавов, древесины. Сетка является основным элементом печатной формы. Качество изображения напрямую связано с ее правильным натяжением, отсутствием искажений геометрии ячеек, приводящим к дефектам оттиска.

Известны три способа изготовления трафаретных печатных форм:

Заказать печатные формы данного типа можно в компании ТампоМеханика. Их преимущества:

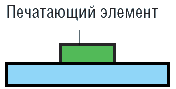

Печатные формы для высокой печати

Данная технология подразумевает более высокое расположение печатных элементов по сравнению с пробельными, что и отразилось в названии. Она служит для ротационной печати этикеток, ценных бумаг, пластиковых стаканчиков.

Появление фотополимерных печатных форм повысило эффективность подготовки процесса и обусловило отличный результат. Формы для высокой печати на основе фотополимерных пластин обеспечивают:

Изготовление форм возможно цифровым и аналоговым способом. В компании ТампоМеханика для производства используют пластины ведущих мировых производителей, подходящих для печати как традиционными (офсетными), так и УФ-отверждаемыми красками.

Печатные формы для тампонной ротационной печати

Одним из вариантов офсетной печати является ротационная тампопечать. Это технология, использующая вращающиеся цилиндры, переносящие изображение на тампон или гибкий роллер. Данным способом можно получить изображение на предметах со сложным рельефом, например, на пробках, бутылочках, стаканах, зажигалках, брелоках. Подобным образом на сувенирную продукцию наносится логотип и символика компании, производится брендирование ассортимента.

Оригинал-макет изображения вначале создается в электронном виде, затем переносится на клише.

Ротационные цилиндры для тампопечати могут быть изготовлены из керамики. Их преимущества:

Все описанные виды печатных форм производит и реализует компания ТампоМеханика. Готовая продукция отличается доступной стоимостью, высоким качеством, адаптируется под потребности заказчиков.

Печатные формы офсетной машины

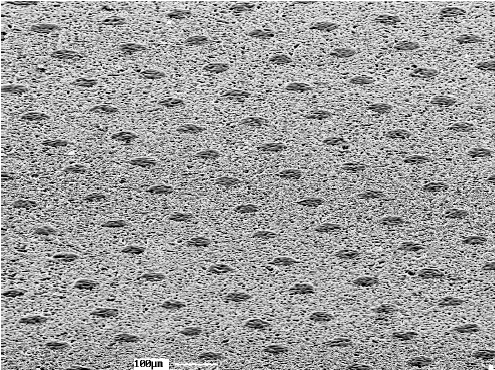

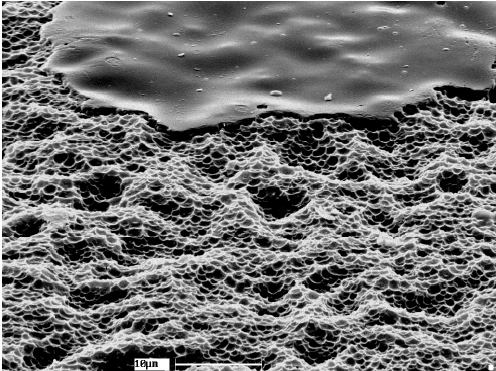

Печатные формы офсетной машины – это очень тонкие пластины толщиной до 0,3 мм, которые хорошо натягиваются на формный цилиндр. Формные пластины обычно изготавливают из металлов или металлических сплавов, но встречаются также бумажные формы, либо формы на полимерной основе. Чаще всего печатные формы изготавливают из алюминия и зернят электрохимическим путём, а затем оксидируют. Увеличенное изображение поверхности печатной формы представлено на рисунке.

Увеличение в 100 раз

Увеличение в 1000 раз

Поверхность алюминиевой печатной формы

Для формирования красочного изображения на основу печатной формы наносится светочувствительный слой, причём на монометаллических формных пластинах такой слой формируется из полимеров, а на биметаллических – из меди.

Изображение формируется благодаря различным свойствам поверхности печатных форм после их проявления и экспонирования. Под действием света и особой обработки печатные формы образуют отталкивающие и принимающие краску элементы.

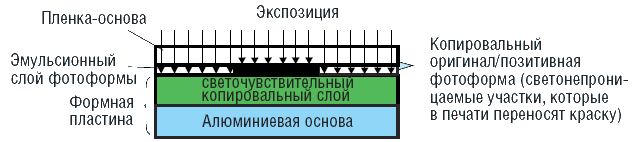

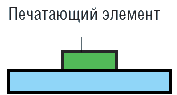

Под действием ультрафиолетовых лучей на поверхности светочувствительного слоя формной пластины происходят необратимые химические изменения в виде задубливания (позитивное копирование) или разрушения (негативное копирование). При задубливании светочувствительный слой становится нерастворимым и не реагирует на проявитель, а при разрушении проявитель растворяет засвеченные участки, удаляя их с подложки. Позитивное и негативное копирование требуют для формирования изображения различной засветки и различных фотоформ.

| |

| Экспозиция под вакуумом | |

|  |

| Растворение копировального слоя | Проявление |

(засвеченные участки вымываются)

Последовательность изготовления печатных форм по методу позитивного копирования

Способ позитивного копирования предписывает использовать в качестве копируемого оригинала позитивную фотоформу, на которой светонепроницаемые зачернённые участки соответствуют воспринимающим краску участкам на печатной форме. Во время копирования свет проникает сквозь прозрачные участки позитивной формы, при этом светочувствительный слой на пластине разлагается и поверхность формной пластины очищается от копировального слоя в тех местах, где нет изображения.

Недостатком метода позитивного копирования является вероятность воспроизведения в виде печатающих элементов на формной пластине краёв плёнки, частиц пыли, монтажных полос и других темных частиц.

При негативном копировании в роли копируемого оригинала выступает негативная фотоформа, на которой печатающие элементы (участки изображения) соответствуют светопроницаемым светлым участкам.

| |

| Экспозиция под вакуумом | |

|  |

| Затвердевание копировального слоя | Проявление (незасвеченные участки вымываются) |

Последовательность изготовления печатных форм по методу негативного копирования

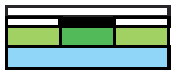

Из рисунка видно, что под действием света копировальный слой, который после проявления остаётся на участках на поверхности формной пластины, отверждается, а с пробельных (незасвеченных) участков он удаляется.

Как в процессе позитивного копирования, так и в процессе негативного копирования, используются готовые печатные формы с идентичным информационным содержанием, различаются лишь наносимые на них слои, предназначенные для изготовления печатающих элементов.

Печатные формы офсетной машины, изготовленные с применением негативного копирования, чаще всего применяют для печати текстовых тиражей до 100 000 экземпляров, а формы, изготовленные с использованием метода позитивного копирования – для печати с тиражом около 20 000 экземпляров. Для повышения тиражестойкости печатных форм их подвергают обработке инфракрасными волнами в специальной установке. Технология термической обработки форм называется обжигом.

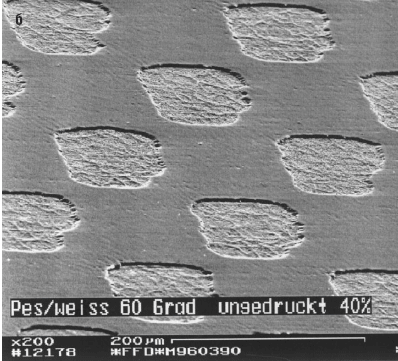

Наряду с описанными выше печатными формами существуют термочувствительные печатные формы для цифровой записи изображений. Изображения наносятся на такие формы лучом лазера. На рисунке в качестве примера представлено многократно увеличенное изображение поверхности печатной формы на лавсановой основе, разработанной для офсетной печати без увлажнения, для цифровых систем записи изображения.

Многократно увеличенный снимок поверхности печатной формы, изготовленной на лавсановой основе

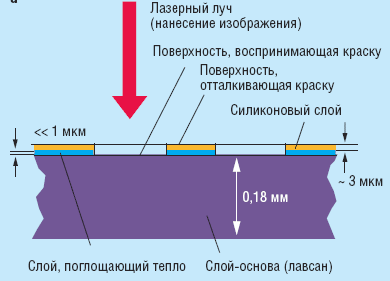

Структура формной пластины на лавсановой основе, разработанной для офсетной печати без увлажнения, для цифровых систем записи изображения, схематично представлена ниже.

Структура печатной формы, изготовленной на лавсановой основе

Для офсетной печати могут быть использованы формы различных видов, которые типография подбирает по своему усмотрению, опираясь на собственный опыт и величину тиража. Формы могут быть изготовлены различными способами, но базовые принципы их изготовления остаются неизменными.

Важнейшим свойством печатных форм является их тиражестойкость, то есть предельное число оттисков, которое можно получить с использованием одной печатной формы. Чем выше тиражестойкость печатной формы, тем меньше форм и приладок потребуется для печати тиража, тем ниже продолжительность технологических простоев офсетного оборудования и себестоимость печатной продукции.

Тиражестойкость печатных форм зависит от способа их изготовления, механической и физико-химической устойчивости поверхностных плёнок на пробельных и печатающих элементах формы, а также от прочности офсетной резинотканевой пластины.

Печатные формы, сформированные методом негативного копирования, рассчитаны на печать 30-40 тысяч оттисков. Низкая тиражестойкость таких форм объясняется быстрым разрушением задубленного копировального слоя, поверх которого наносится офсетная краска.

Печатные формы, сформированные методом позитивного копирования, могут выдержать до 75-100 тысяч оттисков, а формы, изготовленные на основе прочных металлических сплавов, – до 300-300 тысяч оттисков.

Со временем офсетные пластины изнашиваются, а физико-химические свойства поверхности плёнок ослабляются, что может вызывать нарушения в печатном процессе. Износ печатных форм офсетных машин может быть спровоцирован трением между формой и передаточным цилиндром, скольжением формы по декелю, трением между формой и увлажняющими валиками машины, шлифованием формы абразивными частицами красок, бумажной пыли и т.д.

Для повышения тиражестойкости печатных форм в офсетной печати необходимо правильно выбирать материалы, в том числе бумагу, офсетные краски, увлажняющие растворы. Также следует исключить проскальзывание между формой и декелем, красочными и увлажняющими валиками, установить и поддерживать равновесие молекулярных сил в течение всего процесса печати.

Изготовление печатных форм (общие сведения)

В высоком способе печати используются формы с выступающими печатающими элементами и углубленными пробельными (рис. 1).

Данный способ служит для изготовления самой разнообразной продукции – от ежедневных газет до высокохудожественных изобразительных изданий. Характерными признаками типографской печати являются:

красочный слой толщиной 2–3 мкм;

оборотный рельеф (деформация запечатываемого материала из-за избыточного давления при печати);

заметный рельеф букв.

К достоинствам высокого способа печати относятся:

хорошая разрешающая способность (печать с линиатурой растра 60–80 лин/см);

достаточная графическая, градационная и колористическая точность воспроизведения различных по своему характеру изображений;

стабильность качества воспроизведения изображения во всем тираже, что обусловлено отсутствием таких нестабильных процессов, как увлажнение печатных форм (в офсетной печати) или удаление краски с пробельных элементов форм (в глубокой печати).

Поверхность печатной формы высокой печати химически нейтральна и может воспринимать любой раствор, т.е. эти формы можно использовать для печати с применением красок, как на жировой основе, так и на базе водных и спиртовых растворителей.

В высокой печати используется большое многообразие печатных форм,

различающихся по многим признакам. В свою очередь, формы подразделяются на оригинальные и стереотипы. Оригинальные формы изготавливаются с текстовых или изобразительных оригиналов и предназначены для печатания тиража или для размножения печатных форм. Стереотипы — это формы-копии, полученные с оригинальных форм и служащие только для печатания тиража. Оригинальные изобразительные формы независимо от способа их изготовления обычно называются клише.

Печатные формы могут быть изготовлены в виде монолитных гибких или жестких (реже эластичных) пластин форматом, равным формату запечатываемого бумажного листа. Но они могут быть также составлены из отдельных пластин, содержащих одну или несколько полос издания. Используются также текстовые печатные формы, состоящие (набранные) из отдельных литер, воспроизводящих отдельные буквы, или целые строки текста. Такие формы называются наборно-отливными.

При изготовлении печатных форм высокой печати широко используют литейные, фотографические, химические процессы, процессы прессования, механической обработки металлов и полимеров. Тиражестойкость печатных форм зависит от печатного процесса. Она колеблется от нескольких десятков до 500 и более тысяч оттисков.

Широкое применение для печатания находят оригинальные формы, полученные формативной записью информации посредством копирования со штриховых, растровых или текстовых негативов на формные пластины, т.е. формы, изготавливаемые фотохимическими способами.

Основными стимулами развития высокой печати стали внедрение гибких и легких форм с малой глубиной пробельных элементов (0,4–0,7 мм), изготовленных на микроцинке, а также создание и применение фотополимерных пластин.

Высокая печать с металлических печатных форм в настоящее время используется редко, а печать с гибких форм на ротационных печатных машинах очень часто используется для изданий с большим тиражом.

Главными причинами, сужающими применение типографской печати, являются большая трудоемкость подготовительных операций и практически полное отсутствие в ее арсенале такого печатного оборудования, которое позволяло бы одновременно повысить иллюстративность и в соответствии с этим красочность изданий.

Данный способ печати предполагает использование высокоскоростных ротационных машин (60–80 тыс. цикл/ч и более). Печатная форма представляет из себя цилиндр с углубленными печатными элементами, и возвышающимися пробельными (рис. 2).

Основными достоинствами способа глубокой печати являются:

высокие скорости, достигаемые благодаря использованию красок на основе летучих растворителей;

возможность применения больших форматов (до 6 м);

простое регулирование толщины красочного слоя на запечатываемом материале;

возможность обеспечения выразительных цветовых (декоративных) и градационных (плотностных) эффектов (передача полутонов за счет изменения толщины красочного слоя и вследствие этого – отсутствие муара).

К недостаткам данного способа можно отнести:

использование вредных, токсичных и взрыво- и пожароопасных красок;

наличие пилообразного края штриховых элементов (это связано с тем, что растрирование происходит на стадии изготовления печатной формы – создание ячеек (печатающих элементов), при этом растр имеет квадратную, а не круглую или овальную форму).

Процесс изготовления печатных форм для способа глубокой печати основан на сочетании фотохимических, электрохимических и механических процессов. Он состоит из следующих основных операций:

а) подготовка формного материала;

б) изготовление диапозитивов отдельных элементов фотоформы и их монтаж;

в) копирование – перенос монтажа на формный материал; г) травление формы и подготовка ее к печатанию.

Печатные формы для способа глубокой печати изготовляются непосредственно на формных цилиндрах. Каждая секция печатной машины снабжена 1 – 3 запасными формными цилиндрами, что позволяет готовить печатные формы заблаговременно.

Фотоформой, с которой изображение будет перенесено на цилиндр, в глубокой печати, как правило, служит монтаж полутоновых диапозитивов. Монтаж фотоформ проводят на монтажном столе с использованием монтажной измерительной сетки и линейки со штифтами для системы штифтовой приводки.

В связи с тем, что корректура готовой печатной формы способа глубокой

печати чрезвычайно затруднена, все элементы издания должны быть тщательно отработаны, проверены и откорректированы до их копирования на формный цилиндр, то есть в процессе монтажа диапозитивов.

В глубокой печати используется пигментный способ изготовления печатных форм, когда копирование монтажа диапозитивов производится не

непосредственно на формный материал, а на очувствленную пигментную бумагу с последующим переносом желатинового слоя пигментной бумаги на медную рубашку формного цилиндра. Желатиновый слой изображения пигментной бумаги создает рельефное изображение на поверхности формного цилиндра, и именно этот рельеф регулирует глубину травления печатающих элементов (min 6, max 80 микрон).

Беспигментный способ переноса изображения достигается путем прямого

лазерного гравирования изображения оригинала непосредственно на формном цилиндре.

К недостаткам способа глубокой печати относятся его высокая капиталоемкость, приводящая к концентрации больших производственных мощностей, довольно значительные затраты ручного труда на заключительной контрольно – корректурной стадии изготовления формных цилиндров, а также повышенная экологическая вредность и взрывоопасность некоторых красителей (на толуоле). Глубокая печать экономически выгодна при печатании больших тиражей – от 70-250 тыс. оттисков.

Глубокая печать считается оптимальным технологическим вариантом изготовления в первую очередь массовой иллюстрированной одно- и многокрасочной печатной продукции. Она прочно удерживает свои позиции за рубежом благодаря применению электронно-механического и лазерного гравирования печатных форм непосредственно с оригинала. В нашей стране она практически не используется.

В способе плоской офсетной печати используются печатные формы, на которых печатающие и пробельные элементы расположены практически в одной плоскости. Они обладают избирательными свойствами восприятия маслосодержащей краски и увлажняющего раствора – воды или водного раствора слабых кислот и спиртов. Печатающие элементы формы – гидрофобные, пробельные – гидрофильные (рис. 3).

Основным отличием данного способа печати от высокой и глубокой печати является использование промежуточной поверхности (офсетного цилиндра) при переносе краски с печатной формы на запечатываемый материал.

На данный момент офсетная печать является наиболее развитым и часто используемым способом печати. За последние десятилетия она прогрессивно развивалась, что обусловлено рядом причин:

универсальные возможности художественного оформления изданий;

возможность двухсторонней печати многокрасочной (в том числе и высокохудожественной) продукции в один прогон;

доступность изготовления крупноформатной продукции, как на листовых, так и на рулонных машинах;

наличие высокопроизводительного и технологически гибкого печатного оборудования;

улучшение качества и появление новых основных и вспомогательных технологических материалов, прежде всего бумаг, красок, декельных пластин;

внедрение в практику достаточно гибких и эффективных вариантов формного производства.

Существуют два способа получения форм для плоской офсетной печати: форматная запись изображения и поэлементная запись изображения.

Форматная запись изображения является основным способом изготовления форм и заключается в получении копий путем экспонирования изображения с фотоформы на монометаллическую пластину с последующей обработкой копии в проявляющем растворе.

Поэлементная запись осуществляется путем сканирования изображения, его преобразования с последующей лазерной записью печатных форм в результате воздействия лазерного излучения на приемный слой формного материала. Такая технология изготовления печатных форм известна как технология СTP (computer to plate).

Технология СTP бурно развивается и начинает занимать достойное место в области допечатного производства. Это связано с определенными особенностями технологии: высокая производительность способа, сокращение используемых материалов (отсутствие фотоформ, а в ряде случаев проявляющих растворов для пленок и пластин), высокая разрешающая способность получаемых форм из-за более резкого края растровой точки, так как изображение на форме появляется не с промежуточного носителя — диапозитива, а непосредственно из цифрового массива данных.

Несмотря на появление новой технологии CTP, в допечатных процессах на российских полиграфических предприятиях основным способом изготовления форм является форматная запись изображения. В Москве до недавнего времени лишь на нескольких полиграфических предприятиях установлены системы CTP. Потребуется еще много времени, чтобы этот способ форматной записи изображения был заменен на технологию CTP, поэтому для успешной конкуренции способов получения печатных форм производители офсетных монометаллических пластин совершенствуют свойства своих материалов. Поставщики пластин проводят исследования, направленные на улучшение свойств материалов для повышения чувствительности копировальных слоев, увеличения разрешающей способности пластин, повышения тиражестойкости печатных форм.

В настоящее время на рынке полиграфических материалов представлено достаточно большое количество разнообразных типов формных пластин, используемых для изготовления печатных форм. На сегодняшний день основными поставщиками офсетных монометаллических пластин являются компании Agfa (Германия), Lastra (Италия), Fuji (Япония) и др. В большинстве своем все эти пластины имеют схожие состав и структуру.

В качестве основы может использоваться алюминий, который занял ведущее положение в полиграфической промышленности всего мира, как основной материал для изготовления монометаллических форм. Это объясняется тем, что алюминий обладает рядом достоинств: небольшим весом, хорошими гидрофильными свойствами получаемых на нем пробельных элементов. Увеличение прочностных свойств металла возможно за счет легирования его магнием, марганцем, медью, кремнием, железом, однако при этом ухудшается пластичность алюминия. Обработка поверхности алюминия, отдельных листах, так и непрерывной обработкой в рулоне. Чаще всего используется обработка с рулона для того, чтобы изготавливать пластины с постоянными физическими и механическими характеристиками.

Изготовление каждой предварительно очувствлённой пластины представляет собой серию сложных и точных производственных процессов. В настоящее время используется технология комплексной электрохимической обработки алюминия, включающая следующие последовательные операции: обезжиривание, декапирование, электрохимическое зернение, анодирование (анодное оксидирование и наполнение оксидной пленки), нанесение копировального слоя (полив слоя), сушка.

Рассмотрим основные стадии изготовления предварительно очувствлённой пластины.

Обезжиривание: фаза обработки заключается в тщательной очистке металла, который может содержать консервирующую смазку, масляные следы, шлаки. Качество конечной продукции зависит не только от чистоты химического процесса, но и от абсолютной чистоты металлической основы. Для удаления всех загрязнений с поверхности алюминия используют раствор едкого натра, нагретого до 50-60 0С. Процесс протекает в течение 1-2 мин и сопровождается бурным выделением водорода и растравливанием поверхности.

Декапирование: процедура проводится для удаления шлама и осветления, при этом используют 25-процентный раствор азотной кислоты с добавкой фторида аммония для дополнительной равномерной затравки.

Электрохимическое зернение: после обезжиривания обрабатываемой поверхности производится электрохимическое зернение алюминия, которое позволяет получить равномерный микрорельеф, развитую мелкокристаллическую структуру, после чего поверхность пластины становится похожей по структуре на губку с очень тонкими порами. При этом контактная площадь поверхности увеличивается в 40-60 раз по сравнению с начальной площадью поверхности необработанного алюминия. Микрошероховатая структура поверхности металла, полученная в результате электрохимического зернения, позволяет увеличить адгезию копировального слоя и лучше удерживать воду, необходимую для увлажнения в процессе печатания.

Термин «зернение» появился по аналогии с механическим зернением шариками, которое заменила электрохимическая обработка. Электромеханическое зернение производится в разбавленной соляной или азотной кислоте (0,3-1 %) под действием переменного тока. В результате образуется микрошероховатая поверхность металла. Выбор раствора кислоты определяется необходимой степенью развития поверхности. Величина напряжения электрического тока, пропускаемого через кислоту, составляет несколько десятков тысяч вольт. Пластины, которые зернятся в азотной кислоте, отличаются более развитой мелкопористой структурой поверхности алюминия, а пластины, обработанные в соляной кислоте, характеризуются более крупной структурой зернения. Структура зернения во многом влияет на свойства печатных форм, изготавливаемых на офсетных пластинах. Значение показателя шероховатости (Ra — среднее арифметическое отклонение микронеровностей от средней линии профиля) может повлиять на разрешающую способность формной пластины, на возможность появления дефекта «непрокопировки» в формном процессе, на гидрофильные свойства пробельных элементов, на различное время для достижения баланса краска—вода в печатном процессе.

Анодирование поверхности увеличивает твердость и улучшает устойчивость офсетных форм к механическим воздействиям и химическим веществам, которые используются в процессе печатания. Данный процесс состоит из двух стадий: анодного оксидирования и наполнения оксидной пленки.

Анодное оксидирование шероховатой поверхности алюминия проводится с целью получения прочной и пористой оксидной пленки определенной толщины с мелкозернистой структурой. Анодные оксидные пленки к тому же хорошо защищают алюминий от коррозии и устойчивы к трению и износу. Оксидирование алюминия можно проводить в сернокислом или хромовокислом электролитах. Предполагают, что анодная пленка состоит из двух слоев: тонкого барьерного слоя, непосредственно прилегающего к металлу, и пористого наружного. Наружный слой образуется в результате частичного растворения барьерного слоя под действием серной кислоты. Чем больше концентрация кислоты, тем выше пористость пленок.

В процессе оксидирования наружный слой утолщается вследствие непрерывного превращения глубинных слоев металла в оксид. Толщина оксидной пленки растет пропорционально времени оксидирования, но пленка при этом становится более пористой. Большая пористость нежелательна, так как может стать причиной возникновения брака в формном процессе (неполное удаление копировального слоя при проявлении копий, тенение форм в процессе печатания).

Наполнение оксидной пленки предусматривает снижение пористости пленки, уменьшение ее активности и улучшение гидрофильных свойств поверхности. Для наполнения оксидной пленки используют горячую воду, пар или раствор жидкого стекла.

После каждой из рассмотренных стадий подготовки подложки проводится тщательная промывка. Таким образом, можно сказать, что электрохимическое зернение ответственно за микрогеометрию (шероховатость поверхности); анодное оксидирование — за износостойкость и адсорбционную активность; наполнение — за гидрофильные свойства поверхности и полноту удаления копировального слоя при проявлении копий.

Нанесение копировального слоя: необходимо для создания на поверхности подложки гидрофобного слоя, выполняющего в дальнейшем роль печатающих элементов. Копировальный слой представляет собой тонкую (2 мкм) полимерную воздушно-сухую светочувствительную пленку, растворимость которой в соответствующем растворителе либо снижается, либо возрастает в результате действия лучистой энергии в диапазоне от 250 до 460 нм. В соответствии с этим различают негативные (растворимость снижается) и позитивные (растворимость возрастает) копировальные слои.

К копировальным слоям предъявляются следующие требования:

способность светочувствительной композиции при нанесении на подложку образовывать беспористые, тонкие полимерные пленки (1,5-2,5 мкм);

хорошая адгезия к подложке;

изменение растворимости пленки в соответствующем растворителе в результате действия УФ-излучения;

достаточная разрешающая способность слоя;

высокая избирательность проявления, то есть отсутствие растворимости или незначительное растворение тех участков слоя, которые должны остаться на подложке.

В качестве копировальных растворов для изготовления предварительно очувствленных монометаллических пластин чаще всего используются растворы на основе светочувствительных ортонафтохинондиазидов (ОНХД).

Копировальные слои на основе ОНХД работают позитивно, то есть воздействие лучистой энергии приводит к увеличению растворимости экспонированных участков слоя. В состав копировального слоя входят: пленкообразующий полимер, ОНХД, органический растворитель, красители, целевые добавки (для обеспечения физико-механических свойств и сохранности слоя).

ОНХД даже относительно сложного строения не образуют полимерной пленки, поэтому их вводят в полимер или химически сшивают с макромолекулами полимера. Широкое применение ОНХД в составе копировальных слоев объясняется их достоинствами: отсутствием темнового дубления, достаточной светочувствительности, устойчивости к агрессивным воздействиям, разрешающей способности, хорошей адгезии к металлам. Основные типы монометаллических пластин, производимых итальянской фирмой Lastra и представленных на российском рынке, — это пластины с позитивными копировальными слоями (Futura Oro, Futura 101).

Известно, что при использовании офсетных пластин c негативным копировальным слоем можно получить более высокое разрешение изображения, что связано со свойствами негативных копировальных слоев и технологическими особенностями изготовления печатных форм на пластинах с негативными копировальными слоями. Фирма Lastra поставляет на российский рынок пластины подобного типа. Примером являются пластины Nitio San, Nitio Dev.

Смачивание поверхности формных основ копировальными растворами является предпосылкой создания прочной адгезионной связи между копировальным слоем и поверхностью формной пластины. Сама же адгезия определяется химическим строением светочувствительных и пленкообразующих компонентов копировальных растворов, а также условиями нанесения и сушки копировальных слоев. Свойства копировальных слоев определяются не только составом светочувствительных композиций, но и способом нанесения их на формные подложки, условиями формирования пленок.

Для создания копировального слоя могут использоваться различные способы его нанесения. Возможности способов различны, поэтому способ нанесения копировального слоя является «секретом фирмы». При этом известно, что он должен обеспечивать равномерность нанесения достаточно тонкого слоя, гарантировать защиту от влияния статического электричества и предотвратить распыление в воздух. Последнее дает возможность изготовления печатных форм более быстро, является экологически безвредным, не требует жесткого соблюдения режимов температуры и влажности. Современные способы нанесения копировальных слоев ориентированы на полив из растворов.

У современных офсетных монометаллических пластин светочувствительный слой имеет поверхностное матирование, способствующее быстрому достижению глубокого вакуума между поверхностью пластины и монтажом фотоформ во время копирования. Это покрытие создается различными способами. Фирма Lastra предлагает получение внешнего матированного покрытия путем создания на поверхности копировального слоя дополнительного слоя на базе водорастворимых смол с равноотстоящими друг от друга каплями.

Сушка: если нанесение копировального слоя на подложку — первая стадия формирования пленки копировального слоя, то вторая заключается в высушивании слоя, в процессе которого создается фундамент всех необходимых технологических свойств слоя: адгезии к подложке, светочувствительности, химической стойкости, механической прочности и тиражестойкости, стабильности показателей при хранении пластин. Процесс сушки включает в себя следующие стадии: перераспределение растворителя в копировальном слое, его испарение и окончательное высыхание.

На сегодняшний день достаточно большое количество фирм-производителей предлагают разнообразный ассортимент монометаллических пластин, предназначенных для использования их в процессе получения форм офсетной печати. Все поставляемые пластины должны удовлетворять стандартам отрасли.

Во ВНИИ полиграфии были разработаны технические условия — ОСТ 29.128-96, позволяющие оценить технологические возможности всех используемых типов монометаллических пластин. В ОСТ 29.128-96 содержатся требования, предъявляемые к последовательности технологических операций, к порядку передачи материалов и к самим материалам, к подготовке и использованию оборудования.

На основе ОСТ 29.128-96 были написаны технологические инструкции для изготовления печатных форм на предварительно очувствлённых алюминиевых пластинах способом позитивного копирования. В инструкциях содержатся нормы по изготовлению печатных форм, требования, предъявляемые к качеству форм, а, кроме того, в инструкциях описываются методы контроля процесса изготовления печатных форм, цеховые условия и требования безопасности.

Более подробно рассмотрим основные требования, предъявляемые к монометаллическим пластинам. Входной контроль пластин осуществляется в соответствии с требованиями ОСТ 29.128-96 «Пластины монометаллические, офсетные, предварительно очувствленные. Общие технические условия». Как правило, все виды пластин, используемых в производстве печатных форм, соответствуют предъявляемым требованиям, однако качество печатных форм, получаемых на этих пластинах, в условиях конкретного формного процесса может быть различным. Из этого можно заключить, что процесс изготовления печатных форм, прежде всего, зависит от режимов изготовления форм, а также от того, каким образом реагируют различные виды пластин на изменение этих режимов. Данный процесс позволяют контролировать шкалы оперативного контроля, к которым относят растровый тест-объект UGRA шкалу KALLE и др.

Шероховатость Данные для входного контроля пластин