изготовление пресс форм для литья резины

Пресс-форма для производства резиновых изделий

Многие резиновые компоненты и изделия образуются в процессе формования, во время которого неотвержденная резина подвергается химическому процессу, который делает полимерные цепи в материале жесткими или твердыми. В процессе часто используется тепло, чтобы сократить время отверждения.

Существует три типа процессов формования резины:

Подробнее о методах литья и какой предпочтительнее вы можете узнать перейдя по ссылке

Для формования доступен широкий ассортимент натуральных и синтетических каучуков. Чаще всего используются:

Самым важным аспектом создания качественных формованных изделий из резины является конструкция, изготовление, установка и работа пресс-формы. Форма является частью более сложной машины, в зависимости от применяемого метода впрыска, сжатия или переноса, что позволяет пресс-форме непрерывно загружать материал и создавать готовые компоненты. Процесс изготовления пресс-формы включает:

Физические свойства различных резиновых смесей, включая прочность, гибкость, устойчивость к нагрузкам и износу, пригодность для вторичного использования и легкость формования, делают их идеальными для массового производства компонентов с широким спектром применения;

Формование резины, как правило, требует низкого энергопотребления, и большинство каучуков, синтетических и натуральных, легко перерабатываются. Таким образом, углеродный след любого резинового изделия невелик, а легкий вес формованных резиновых компонентов в самолетах, автомобилях и других способах транспортировки еще больше снижает потребление энергии;

Производство резиновых формованных деталей является рентабельным из-за простоты используемых процессов. При производстве теряется минимум материалов, а лом легко перерабатывается. Компоненты могут изготавливаться с очень высокой производительностью, безупречной точностью и слишком малыми допусками;

Формовочные машины могут производить широкий спектр компонентов, просто меняя отдельные формы, что обеспечивает высокий КПД машины. Большинство процессов можно полностью автоматизировать, что снижает эксплуатационные расходы.

Хотя механические аспекты формования резиновых изделий относительно просты, в этом процессе есть некоторые проблемы:

Формование резины включает в себя три различных процесса: сжатие, впрыск, перенос и специальное оборудование для каждого типа:

Полностью гидравлическая машина для зажима форм в настоящее время является предпочтительной машиной для литья резины под давлением многих производителей. Процесс литья под давлением особенно подходит для массового производства высококачественных прецизионных компонентов. Он включает в себя впрыскивание фиксированных объемов резинового материала под давлением в закрытую форму перед отверждением и выпуском компонента.

В случае формования с переносом резины резиновый материал течет в открытую форму до тех пор, пока она не закроется. Это может привести к газообразованию и усадке детали, которая не может быть исправлена в процессе отверждения. Машины для трансферного формования резины используются для точного формования резины, приклеивания резины к металлическим деталям, герметизации электронных деталей, медицинских изделий, вставки электрических соединителей и т. Д. Машины для трансферного формования относительно недороги и имеют простой производственный процесс.

Изготовление пресс-форм для резины

Высокие стандарты качества резино-технических изделий предполагают использование в производстве специальных пресс-форм. От того, насколько профессионально выполнено изготовление пресс-форм для резины, зависит соответствие получаемых изделий этим стандартам.

Пресс-формы от производителя

Одно из направлений деятельности нашей организации – разработка и последующее производство формообразующего инструмента для изготовления РТИ. Какие пресс-формы можно заказать у нас:

• съемные ручные и механизированные формы;

• стационарные пресс-формы;

• одногнездные и многогнездные.

Благодаря оснащенности производства современными станками с ЧПУ и штату инженеров мы располагаем возможностью полного цикла изготовления – от создания мастер-модели до литья форм, а также ремонта инструмента. Принимаем заказы на партии изделий любого объема от частных заказчиков и организаций Москвы и РФ. Полный производственный цикл и прямые продажи без посредников – это гарантия конкурентоспособных цен и вашей выгоды.

Как мы работаем?

Процесс производства пресс-форм для резины состоит из нескольких этапов:

1. Анализ техзадания от заказчика с расчетами оптимальных размеров и типа пресс-формы.

2. Создание трехмерной компьютерной модели изделия и формы с учетом всех технологических особенностей.

3. Составление технической документации.

4. Изготовление пресс-формы.

5. Изготовление образца и тестирование заказчиком.

6. Процесс производства партии.

В нашей продукции не бывает брака. На производстве работают только сертифицированные специалисты, функционирует система контроля качества!

Стоимость готового изделия зависит от его технических параметров. Для того чтобы узнать, сколько стоит ваша пресс-форма, свяжитесь с нами удобным для вас способом. Так, по адресу электронной почты вы можете выслать нам фото необходимого объекта, его параметры и другую важную информацию.

Литье резинотехнических изделий РТИ

Все чаще на массовых производствах РТИ можно встретить высокопроизводительные термопластавтоматы (ТПА), пришедшие на смену, привычным в этой области переработки, неспешным прессам.

Накопленный опыт литья РТИ на термопластавтоматах показывает, что в отличие от изделий, получаемых методом прессования, литьевые изделия получаются точнее по размерам, имеют лучшие внешний вид и распределение физикомеханических свойств во времени эксплуатации, качество резинометаллических изделий много выше из-за увеличения прочности адгезии металл-резина, что в свою очередь обеспечивается равномерным давлением при подпрессовке в прессформе.

Высокая экономическая эффективность процесса литья на ТПА, объясняется:

— высокой производительностью оборудования;

— возможностью автоматизации и механизации процесса;

— при правильно подобранном оборудовании и качественной оснастке можно повысить качество изделий, что в свою очередь позволит исключить процессы дополнительной обработки.

Вышеперечисленные достоинства литья резинотехнических изделий на термопластавтоматах позволяют автору подробнее остановиться на особенностях этого метода.

Литье РТИ под давлением – это процесс впрыска разогретой каучуковой смеси в подогретую закрытую форму, с последующей вулканизацией смеси и получением изделия с заранее заданными свойствами.

Процесс литья резиновых изделий на современных ТПА состоит из следующих стадий:

1- загрузка, заранее приготовленной резиновой смеси, в материальный цилиндр ТПА;

2- тщательное перемешивание композиции и ее разогрев с целью перевода в пластичное состояние;

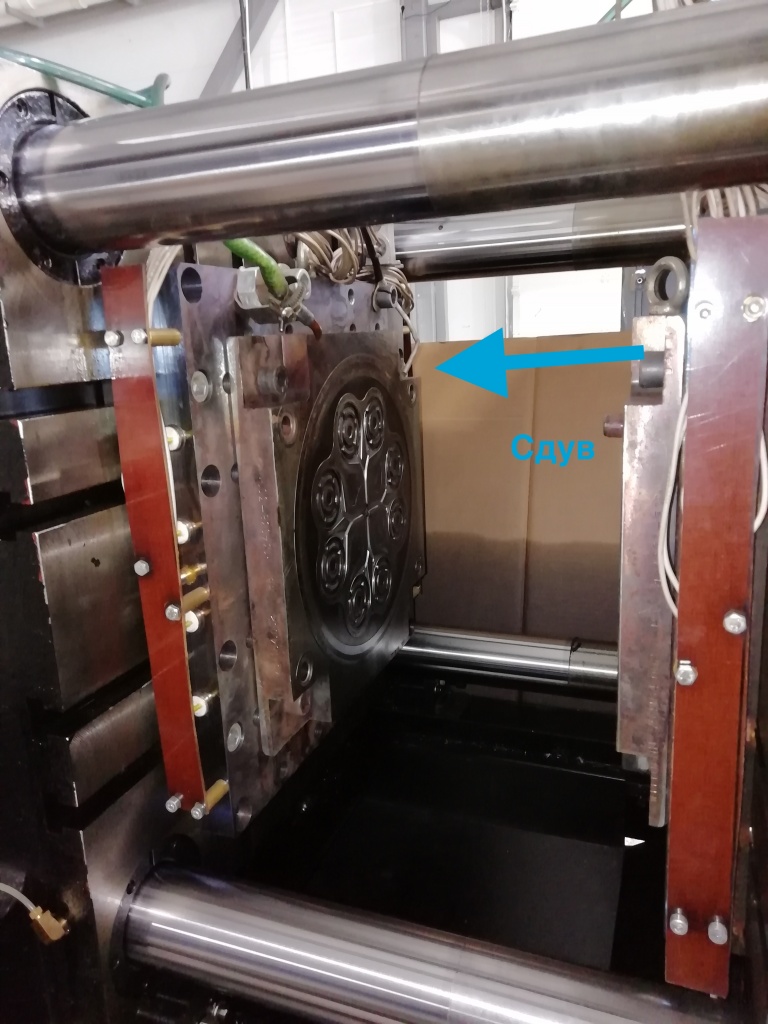

3- впрыск в разогретую и заранее сомкнутую пресс-форму;

4- подпрессовка и вулканизация в форме;

5- размыкание пресс-формы и удаление изделия;

6- отделение литниковой системы и облоя.

Отметим некоторые особенности этапов процесса получения изделия из резины.

1. Приготовление резиновой смеси чаще всего осуществляется в отдельном помещении в смесителях и на вальцах.

В смесителе, в измельченный и пластифицированный каучук вводят ингредиенты (вулканизаторы, наполнители, пластификаторы, противостарители, красители и проч.) и тщательно гомогенизируют – именно на этом этапе, за счет введения в рецептуру тех или иных компонентов, идет формирование будущих технических свойств готового изделия. Далее на вальцах получают ленту из сырой резиновой смеси, имеющую подходящие по размерам ширину и толщину (и редко ограниченная по длине) под размер загрузочного отверстия материального цилиндра ТПА.

Если заготовка резиновой смеси осуществляется «впрок», то ее необходимо намотать на бобины и проложить промасленной бумагой во избежание слипания слоев.

Резиновая смесь может быть изготовлена на основе широкого спектра каучуков (начиная с натурального каучука или таких популярных как бутилкаучук, бутадиен-стирольный, бутадиен-нитрильный и изопренового и силоксанового каучуков) в зависимости от того какие свойства вы хотите придать конечному резинотехническому изделию.

Важно помнить, что смесь должна быть стойка к подвулканизации при высокой скорости вулканизации. Сегодня эта проблема легко решается добавлением широкого спектра «умных» катализаторов и/или ингибиторов процессов сшивки.

Сам процесс загрузки смеси в ТПА осуществляется ленточным питателем.

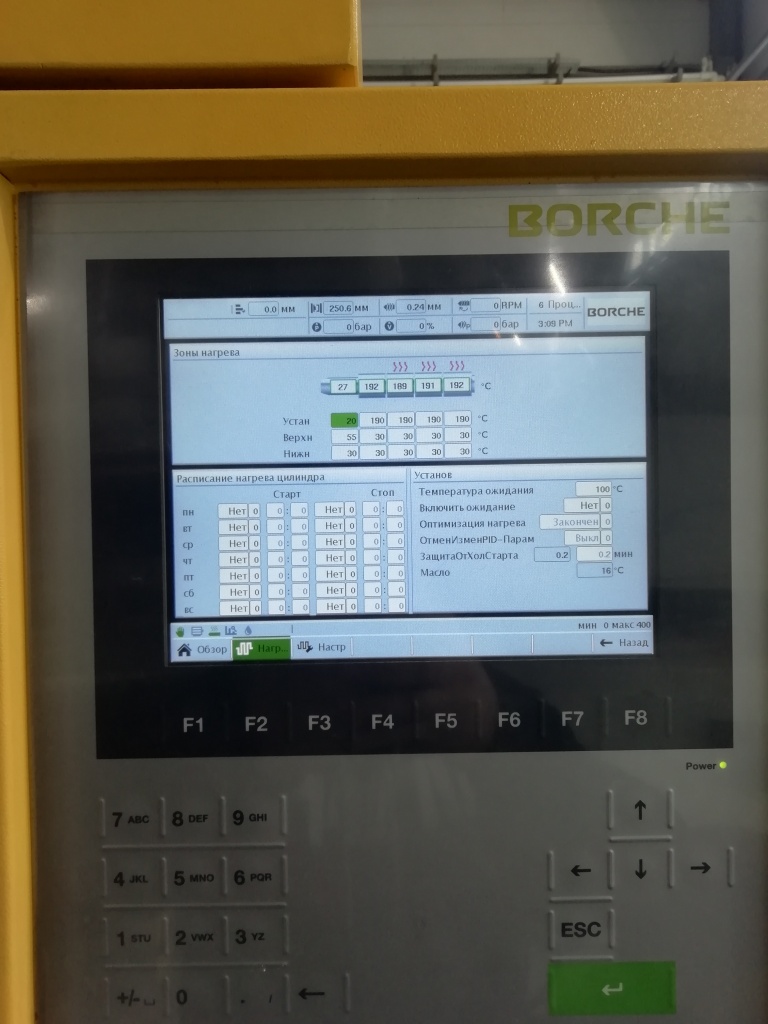

2. Перемешивание происходит в материальном цилиндре термопластавтомата, где вращается шнек и за счет возникновения сдвиговых напряжений разогревает резиновую смесь.

Важно помнить, что температура разогрева смеси, с одной стороны, должна быть меньше температуры подвулканизации (преждевременного сшивания), а с другой, быть равной температуре, обеспечивающей оптимальную скорость прохождения смеси через литник и каналы прессформы.

3. Впрыск. После того, как смесь, захватываемая витками шнека, собралась в передней части материального цилиндра у запорного клапана, шнек делает поступательное движение и выдавливает, или говоря техническим языком впрыскивает, композицию в полость формы через литниковые каналы.

Скорость впрыска и течения расплава (заполнения формы) будет зависеть от:

— вязкости резиновой смеси и ее «отзывчивости» на повышение температуры;

— размеров и конфигурации изделия и литниковой системы прессформы;

— давления впрыска.

Объем впрыска (объем смеси, впрыснутой за один цикл) равен сумме объемов: отливаемых изделий, литниковой системы и выпресовок, и должен быть меньше максимального объема впрыска литьевой машины.

Подробно о расчете параметров литьевой машины можно прочесть здесь

4. Подпрессовка и вулканизация

Усилие смыкания формы должно быть больше произведения давления смеси в форме и площади сечения изготавливаемого изделия в плоскости разъема. Правильно рассчитанное усилие смыкания и точность изготовления формы если не исключат наличие облоя, то в значительной мере минимизируют его.

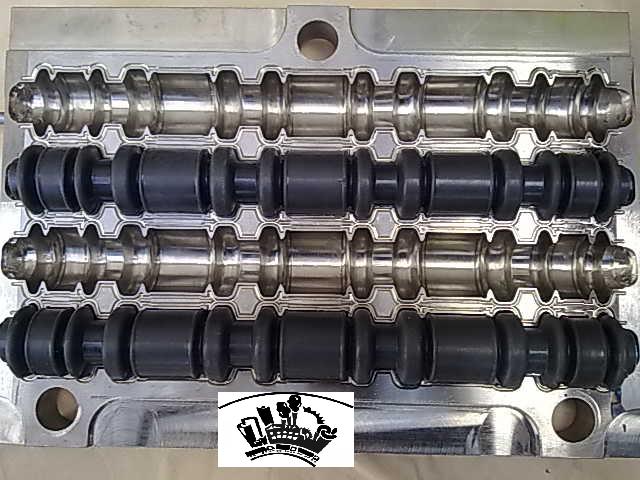

Различия между ПФ для литья резины и литья пластмассы малочисленны, но существенны:

— В ПФ для литья РТИ предусматриваются каналы для отвода воздуха – каналы выпресовок.

— Центральный литник в прессформах для РТИ термостатируют таким образом, чтобы его температура была ниже температуры вулканизации, что обеспечит беспрепятственное прохождение последующего объема впрыска.

— Литниковые каналы проектируют таким образом, что бы они обеспечивали минимальный путь печения расплава с целью избежать перегрева с преждевременной вулканизацией и «козления» формы.

— Если в форме есть горячеканальная система, то горячий канал в пресс-форме для РТИ делают запирающимся.

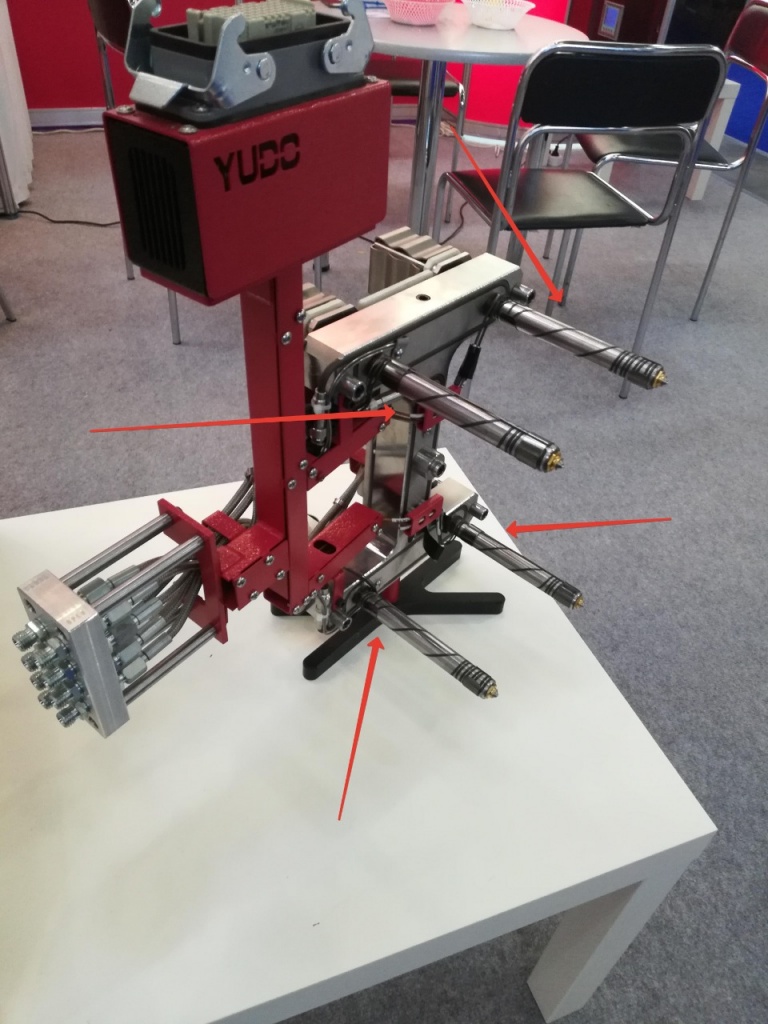

На фото можно увидеть четыре запорных вкрученных инжектора. К слову сказать, четыре инжектора не означают четырехгнездную прессформу. Бывают сложные системы, в которых каждый инжектор впрыскивает в разводящий канал, в этом случае на 4 инжектора приходится 8 изделий. А можно встретить сложное по конфигурации изделие и для того чтобы пролить его в единичном экземпляре нужно использовать инжекторы в количестве больше одного.

Время вулканизации в ПФ больше суммы времен впрыска, открытия и закрытия формы и времени извлечения изделия, поэтому часто ПФ для резиновых изделий делают многопозиционными, что позволяет увеличить производительность за счет экономии времени на стадии вулканизации.

Работу двухпозиционной прессформы можно посмотреть на видео, снятом на выставке K2019

5. Процесс извлечения готового РТИ из полости формы сопряжен с трудностями связанными с адгезией изделия к форме. В связи с этим изделие извлекают:

— все чаще посредством роботов.

Роботы обеспечивают большую производительность и экономическую эффективность процесса.

6. Отделение литниковой системы и облоя можно осуществить двумя способами:

— с помощью робота, во время извлечения изделия из формы;

— в криомельнице, куда помещаются изделия совместно с литниковой системой, охлаждаются до состояния хрупкости и перемешиваются. При трении и ударных нагрузках происходит отделение облоя и литника от готового РТИ. После сепарации невулканизованный центральный литник может вернуться на первую стадию процесса и вновь попробовать стать изделием. Сшитая литниковая система, по понятным причинам, такого шанса лишена, а посему будет передроблена и добавлена в асфальт или покрытие детских площадок.

Благодарим компанию ООО»Бетар» и российское представительство компании BORCHE за предоставленные фотоматериалы.

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий

Пресс-формы РТИ

Конструкция пресс-формы для вулканизации резины и силикона

Характерные особенности проектирования и изготовления формовых пресс-форм методом прямого прессования резины и силикона на вулканизационном прессе.

Виды пресс-форм для вулканизации резины и силикона

2. Согласно эксплуатационным особенностям, все пресс-формы делятся на:

• компрессионные ручные формы съемного типа (каждый раз пресс-форма снимается с пресса для извлечения вулканизированных изделий из силикона или резины);

• механизированные формы съемного типа;

• пресс-формы стационарные (отличаются жестким соединением полуформ с нагревательными плитами пресса).

Что требуется перед началом производства пресс-форм?

В первую очередь перед началом проектирования, разработки и запуска серийного производства пресс-форм для вулканизации резины и силикона следует предоставить техзадание. Техническое задание или чертеж может успешно заменить трехмерная модель пресс-формы.

Пресс-форма для вулканизации резины и силикона – механизм конструктивно сложный и достаточно дорогой, который включает проектирование и изготовление прессформы. Именно поэтому ее разработку и производство рекомендуется доверять квалифицированному персоналу с необходимым техническим и производственным опытом работы.

Этапы изготовления пресс-форм для создания резинометаллических и резиновых изделий новых форм

Пресс-формы для резинотехнических изделий производим согласно ГОСТа 14901-93.

1. Первичный сбор важной информации. На этом этапе заказчик определяется с техническими, эксплуатационными потребительскими характеристиками будущего изделия на основе резины или силикона. Также тщательно прорабатывается внешний вид будущего изделия.

2. Второй этап предполагает создание трехмерной модели продукта. Именно создание трехмерной модели резиновой или силиконовой детали способно исключить в дальнейшем появление малоприятных ошибок и просчетов. Кроме того, 3D-модель позволяет увидеть будущее изделия снаружи и выполнить точную сверку требований относительно собираемости конструкции.

3. Проектирование формы. Для этих целей задействуются специальные инженерные программы и базы данных типовых резиновых и силиконовых изделий. Именно проектирование выступает в качестве самого сложного и трудоемкого этапа производства пресс-форм. На данном этапе происходит создание проектов для следующих систем:

• системы подачи исходного материала резинового/силиконового изделия;

• системы нагрева исходного материала;

• системы для извлечения готового изделия;

• системы крепления изделия.

Проектирование является обязательным производственным этапом. Именно проектирование позволяет определиться с оптимальной конструкцией будущей пресс-формы. А это позволяет достичь:

• полного соответствия формы с принятыми нормами износостойкости;

• высокой ремонтопригодности;

• уменьшения себестоимости конечной продукции и т.д.

Финальным моментом проектирования формы является создание конструкторской документации. Затем проект пресс-формы передается в производственный цех. Рабочий персонал подготавливает маршрутные производственные карты для каждого конструктивного элемента будущей пресс-формы и определенным образом программирует станки.

4. Обработка металла. Она осуществляется за счет температурного и механического воздействия. Стадии обработки металла следующие:

• первичное снятие с пропуском от 0,5 до 2 мм;

• устранение напряжений в металле (нормализация);

• получистовая обработка металла с пропуском от 0,1 до 0,3 мм;

• нагрев металла до сверхвысоких температур и последующее его резкое охлаждение (термическая закладка делает металл более прочным);

• чистовая обработка.

5. Сборка пресс-формы, ее полировка и подгонка, хромирование отдельных элементов формы для повышения показателей твердости.

6. Финальные тестовые испытания и этап доводки. На данном этапе пресс-форма тестируется на специальном вулканизационном прессе. Параметры изготовленных деталей из резины и силикона проверяются в аналитическом контрольном отделе.

Пресс-формы для изделий рти изготовленные предприятием на заказ.

Конструкции и примеры, техническое описание изготовленных пресс-форм.

Проектирование и изготовление пресс-форм.

За долгие годы работы в области разработки и производства пресс-форм для изделий из резины и пластика, компания Резинопласт сотрудничала с различными мировыми организациями в данном направлении. Было сконструировано и изготовлено огромное количество разной по сложности оснастки. По итогам всех проведенных работ, мы можем смело заявить, что Резинопласт является поставщиком пресс-форм для изделий из резины и пластика из Китая и Тайваня.

Почему мы представляем именно этих производителей?

Современное оборудование

Наличие передового оборудования: высокоскоростной обрабатывающий станок с ЧПУ, станок для глубокого сверления с ЧПУ, электроэрозионный станок, фрезерный станок, шлифовальный станок, резчик, инжекционное оборудование и много другое.

Профессиональная техническая команда

Профессиональные промышленные дизайнеры и проектировщиков пресс-форм, инженеры-механики, аналитики, квалифицированные технические инженеры, у каждого более 10 лет опыта работы в конструкторском бюро.

Процесс контроля качества

Строгий процесс контроля качества: контроль процесса проектирования, проверка твердости стали, проверка электродов, проверка размеров сердечника и полости, отчет об испытаниях и проверка образцов.

Преимущества

Рекомендации по подходящей стали в соответствии с различными материалами и формами продукта.

Современное технологическое оборудование, обеспечивающее точность обработки и эффективность каждого процесса.

• Анализ и проектирование пресс-форм

Опытная команда разработчиков пресс-форм, которая стремится предоставить клиентам разумную структуру пресс-форм, эффективное охлаждение, стабильный и короткий цикл производства пресс-форм.

• Пробный тест пресс-формы

Испытание пресс-формы на точность и надежность. Дополнительно фотографии и видеозаписи для каждого испытания пресс-формы.

• Упаковка и доставка пресс-форм

Форма очищается перед отправкой, и принимаются соответствующие меры защиты от ржавчины и повреждений. Морские перевозки и авиаперевозки доступны в соответствии с требованиями заказчика.

Важная информация

• Обработка вашего запроса: 1-3 дня.

• Сроки производства в Тайване или Китае: 14-30 дней.

• Доставка: в зависимости от способа

Воздушным транспортом – 1 неделю, морским транспортом 20 – 30 дней

Если заинтересованы в изготовлении пресс-формы для резины или пластика, присылайте чертежи изделий с указанным количеством и материалами.