изготовление пресс формы для литья пластмасс

Пресс-форма

Для массового выпуска изделий из пластмассы, резины, силикона производители применяют пресс-формы. При этом соблюдаются требования заказчиков и действующих стандартов. Мы можем изготовить как съемную, так и стационарную оснастку.

Стоимость пресс-форм

| Тип изделия | Ресурс (в циклах) | Стоимость холодноканальной | Стоимость горячеканальной (1 инжектор) |

|---|---|---|---|

| Одноместная пресс-форма для литья пластмасс | 300000 циклов | 320000 руб. | 385000 руб. |

| Одноместная или двухместная с допусками до 0,3 мм | 300000 циклов | 450000 руб. | 490000 руб. |

| Многоместная пресс-форма (например, дюбель) | 300000 циклов | 490000 руб. | 530000 руб. |

| Многоместная с допусками до 0,3 мм | 300000 циклов | 510000 руб. | 570000 руб. |

| Одноместная с габаритами изделия, например, 500*250*120 | 300000 циклов | 690000 руб. | 740000 руб. |

Процесс включает следующие этапы:

Быстрое решение вашей задачи

Найдем оптимальное решение, которое требуется рынку

| Объём впрыска | 238 см3 |

| Масса впрыска | 225 гр |

| Усилие смыкания | 1200 кН |

| Расстояние между колоннами | 410х410 |

| Высота пресс-формы min-max | 145-450 |

| Объём впрыска | 121 см3 |

| Масса впрыска | 114 гр |

| Усилие смыкания | 860 кН |

| Расстояние между колоннами | 360×360 |

| Высота пресс-формы min-max | 150-360 |

| Объём впрыска | 1346 см3 |

| Масса впрыска | 1266 г |

| Усилие смыкания | 3200 кН |

| Расстояние между колоннами | 670х670 |

| Высота пресс-формы min-max | 220-655 |

| Объем впрыска | 848 см3 |

| Масса впрыска | 800 гр |

| Усилие смыкания | 2600 кН |

| Расстояние между колоннами | 580х580 |

| Высота пресс-формы min-max | 195-600 |

Пресс-формы для литья пластмасс под давлением создаются посредством систем автоматического проектирования. Наши конструкторы опираются на традиционные решения и собственные разработки. Мы повышаем технологичность производства и снижаем цену на пластмассовые изделия. Пресс-формы изготавливаются на металлорежущем оборудовании с использованием технологичной оснастки и профессиональных инструментов. Применяется сырье отечественных поставщиков.

Техническая база включает специализированное ПО, современные модели фрезерных, токарных, расточных и других станков. У нас трехсменный режим работы и продуманная организация взаимодействия между подразделениями. Благодаря четкому соблюдению ТЗ и контролю качества мы гарантируем отличные эксплуатационные характеристики изделий и даем на них гарантию.

Цена оснастки для пластика зависит от объема заказа, материалов и сложности конструкции. Часто она имеет нестандартное исполнение, поэтому расчет стоимости конкретной партии выполняется при получении задания. Заказывая пресс-формы в «ВИЮС», вы можете быть уверены в их качестве.

Закажите бесплатный расчет цены

Виды пресс-форм, предназначенных для литья пластмасс

По принципу работы

По особенностям эксплуатации

По количеству одновременно изготавливаемых деталей

В зависимости от количества одновременно изготавливаемых деталей пресс-формы для пластика могут быть одно- и многогнездными.

Процесс изготовления

Производство пресс-формы начинается с получения от заказчика технического задания. На основании полученных данных изготавливается трехмерная модель. После того как конфигурация пресс-формы будет утверждена заказчиком, начинается проектирование системы для подачи материала, транспортной системы, крепежа.

Изделия обычно изготавливают на фрезерных и электроэрозионных станках с ЧПУ. Пресс-формы проходят финишную обработку – именно от ее качества во многом зависит точность литья пластмассы. После этого выполняется тестирование, в ходе которого проверяется соответствие получаемых отливок требованиям заказчика.

Наши специалисты ответят на любые вопросы, касающиеся особенностей производства пресс-форм. У нас вы можете заказать изготовление изделий любой сложности.

Пресс-формы

2. Основные элементы конструкции пресс-форм

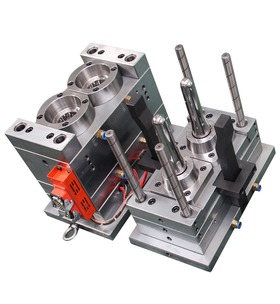

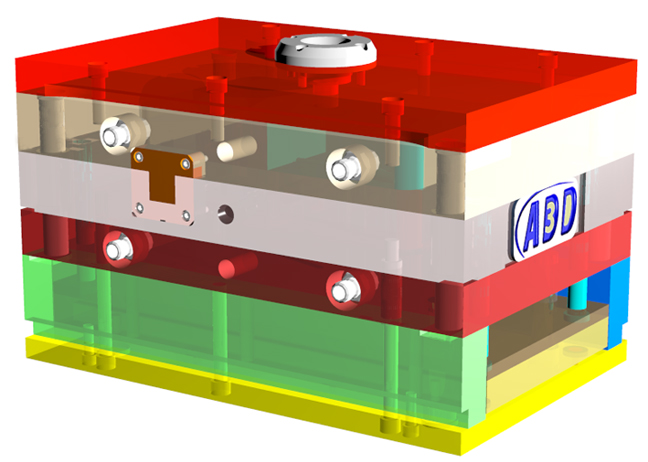

Рис. 1 Стандартая форма для литья пластмасс.

3. Особенности конструкции форм для литья пластмасс

Обычно, прессформа проектируется для последующего производства какого-либо одного изделия из пластика. Кроме этого, существуют так называемые «модульные» формы, конструкция которых предполагает сменные компоненты, позволяющие изменять конструкцию изделий или же полностью заменить изделие на другое. Таким образом, одна и та же прессформа позволяет производить разные виды продукции в разное время. К недостаткам такой технологии можно отнести трудоемкость операций по периодическому изменению конструкции форм, необходимость более тщательного и частого обслуживания таких форм, небольшой ресурс универсальных форм.

Другой путь изготовления различных изделий посредством одной пресс формы – устройство формообразующих на различные продукты в одной многогнездной форме. Используя подобную форму, имеется возможность производства изделий разной конструкции, но из одного материала, за один цикл литья. В данном случае основная задача проектировщика – правильно сбалансировать литниковую систему для равномерного заполнения всех гнезд такой формы и получения качественной продукции.

Если изделия имеют большую площадь и относительно простую конструкцию, то иногда для интенсификации литья под давлением конструируют так называемые «этажные» формы. Эти формы имеют две параллельные плоскости разъема и при многоместной конструкции могут работать на относительно небольших термопластавтоматах. Недостатки таких форм – дорогостоящий горячий канал, увеличенный пакет плит (высота пресс формы), что иногда вызывает необходимость применения нестандартных узлов смыкания ТПА.

Рис. 2 Сложная форма со многими плоскостями разъема.

4. Основные этапы проектирования прессформы для литья пластмасс.

Проектирование пресс формы обычно включает в себя четыре основных этапа.

4. Виды литниковых систем.

Литниковая система пресс формы предназначена для доставки полимерного материала из материального цилиндра термопластавтомата в формообразующие полости. Выделят два основных класса литниковых систем – холодноканальные и горячеканальные системы.

В случае использования холодноканальной литниковой системы формы, литник не обогревается, а при охлаждении отформованной отливки также охлаждается и выпадает вместе с отливкой при открытии или после открытия формы. Холодноканальные прессформы для литья пластмасс существенно (при многоместных формах – в разы) дешевле горячеканальных аналогов. Холодноканальные литниковые системы надежнее, проще в эксплуатации и дешевле в обслуживании, чем горячеканальные. Однако, все эти достоинства часто перекрываются единственным недостатком – наличием бесполезного литника после каждого цикла литья.

Масса литника резко возрастает с увеличением количества гнезд в форме, и при производстве множества мелких деталей в одной форме, масса литника может превысить массу собственно готовых деталей. Кроме того, наличие массивного литника иногда увеличивает время цикла литья, ухудшая экономические показатели процесса литья, а также приводит к необходимости использовать ТПА большего типоразмера с большим номинальным объемом впрыска за цикл. Холодная литниковая система обычно состоит из центрального литника, разводящих литников и впускных литников. Для получения качественных изделий холодноканальная многоместная должна быть сбалансирована, что не так просто достигается, потому как простой геометрической сбалансированности литниковой системы (равная длина пути полимерного материала от сопла ТПА до формообразующих полостей каждого гнезда) часто бывает недостаточно. Изготовители формующей оснастки применяют специальные регуляторы потока полимера в разводящих литниках.

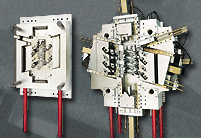

Рис.3 Многогнездная горячеканальная форма

Главное достоинство горячих каналов – отсутствие каких-либо затвердевших литников, выпадающих вместе с готовыми изделиями при каждом литьевом цикле (хотя иногда предусматривают небольшие технологические литники и в горячеканальных системах). Кроме экономии пластика и отсутствия отходов, использование горячеканальных систем позволяет применять ТПА с меньшим объемом впрыска, уменьшить время пластикации (дозировки, загрузки) полимера и время охлаждения отливки.

Однако не стоит забывать, что горячеканальные пресс формы требуют более интенсивного охлаждения и больших затрат электроэнергии. Обычно горячий канал литьевой формы состоит из коллектора и горячеканальных сопел (инжекторов). В современных формах повсеместно используют нормализованные сопла горячих каналов. Коллекторы же могут быть и специально спроектированы. Все еще часто применяют так называемые теплопроводящие сопла, не имеющих собственных нагревателей, а обогревающихся за счет горячего коллектора. Такие сопла изготавливают из специального теплопроводящего сплава – бериллиевой бронзы (бериллиевой меди, бериллий латуни). Это устаревшая, хотя и более дешевая конструкция, имеет следующие недостатки: сложно регулировать температуру по зонам горячего канала, вредные для здоровья материалы сопел (запрещены к использованию во многих странах).

5. Основные системы выталкивания (сброса) отформованных изделий

Системы сброса готовых изделий подразделяются на механические и пневматические (обычно конструируются в комбинации с механическими). В случае особо сложных деталей отливки выемка изделий из формы бывает возможна только в ручную или при помощи робота.

Наиболее часто использующиеся виды механических выталкивателей:

Представленные выталкиватели могут применяться в комплексе, как при одностадийном, так и при многостадийном выталкивании отливок. Также применяют разнообразные нестандартные толкатели.

6. Другие системы, входящие в состав современных форм

Кроме представленных в конструкцию прессформы для литья пластмасс под давлением входят еще некоторые системы.

· Система охлаждения пресс формы обычно состоит из множества прямых, кольцевых или спиральных каналов для охлаждающей жидкости и требует тщательного расчета проектировщика. В качестве жидкости обычно применяют подготовленную термостатированную воду, реже – раствор гликоля. Охлаждающая жидкость может иметь разную температуру в разных контурах охлаждения формы.

· Система выпоров (вентилирования) предназначена для свободного выхода воздуха и формообразующих полостей формы. В некоторых случаях роль вентиляционных каналов выполняют зазоры между деталями формообразующих полостей прессформы.

· Система направляющих и центрующих элементов формы состоит из комплекта направляющих втулок и колонок, разного рода зацепов, ползунов, центрующих плит и т.п. Система предназначена для правильного и четкого смыкания полуформ и получения качественных изделий с правильной геометрией без грата (облоя).

7. Состояние российского рынка пресс-форм.

На сегодняшний день приходится признать, что подавляющую часть используемой литьевой технологической оснастки составляют импортные пресс-формы. Из отечественных производителей прессформ можнго выделить несколько относительно крупных компаний в Москве и Санкт-Перербурге, некоторые из которых являются дочерними предприятиями иностранных компаний. Остальные российские производители не играют заметной роли на рынке форм для литья пластмасс. Существуют российские компании «изготовители» формующей оснастки, которые занимаются главным образом покупкой форм на дешевых азиатских рынках для последующей продажи производителям пластмассовых изделий в России.

Главными регионами поставок литьевых форм на отечественный рынок являются: Юго-Восточная Азия (в том числе КНР, Тайвань, Южная Корея), Восточная Европа (в том числе Польша, Чехия, Латвия), страны СНГ, Западная Европа (в том числе Италия, Португалия, Германия). На рынке России работает несколько «представителей-частников», то есть представителей компаний в лице одного-единственного человека, зачастую мало знакомого со спецификой литья. Этот случай, безусловно, нельзя назвать оптимальным вариантом всвязи с туманностью последующего обслуживания недешевой оснастки.

ПластЭксперт рекомендует: Статья о том, как выбрать изготовителя прессформы для литья пластмасс?

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий

Изготовление

пресс-форм

Виды

пресс-форм

С автоматическим

съёмом

С ручным съёмом

или с закладной

арматурой

Со сменными

пуансонами, матрицей

и знаками

Ускорить и удешевить серийный выпуск пластиковых изделий позволяет пресс-форма для литья пластмасс. Оснастка незаменима в процессе современного производства. Поэтому заказчикам, не имеющим оснастки, мы предлагаем изготовление форм для литья из пластика.

Вам следует заказать изготовление оснастки, если:

Качественные и надежные пресс-формы

На заводе «ЕвроЛит» налажено производство качественных пресс-форм для литья пластмасс. Каждая форма создается строго в соответствии с техническим заданием заказчика. Проектирование осуществляют опытные специалисты предприятия — по чертежам, моделям, документам, предоставленным клиентом.

Все литьевые формы для пластмасс изготавливаются из высокопрочных инструментальных сталей, и имеют большой ресурс — от 100 тысяч до 1 млн отливок. Вложения в оснастку всегда окупаются в процессе серийного производства пластмассового литья.

Как происходит изготовление пресс-формы

Изготовление пресс-формы для литья пластмасс включает в себя проектирование и собственно создание оснастки, с ее последующей доставкой заказчику в Москве (или в другом городе). Это достаточно трудоемкий процесс, требующий высокой квалификации и опыта. Производство может занимать от 2 недель до нескольких месяцев.

Пресс-форма для пластика создается в несколько этапов:

Мы можем отправить готовую форму клиенту или в кратчайшие сроки начать по ней выпуск пластиковых изделий. Отправка оснастки и пластмассового литья осуществляется транспортной компанией или прямым трансфером.

Как заказать изготовление пресс-формы

Вы можете заказать пресс-форму для литья в полноценном виде, связавшись с нами удобным способом. В ряде случаев есть возможность сэкономить до 40% стоимости, заказав только матрицы формы, которые устанавливаются на типовые блоки разных типоразмеров.

Пресс-формы и штампы

Проектируем и изготовляем пресс-формы для литья пластмасс любой сложности.

От идеи до изделия

Пресс-формы для литья пластмасс на заказ. Воплотим в пластике самые искушенные идеи и задумки: от моделирования до готового изделия.

Пресс-формы и изделия из пластмассы

Российская компания «Техоснастка» производит современные, уникальные пресс-формы для термопластавтоматов и последующей отливки различных изделий из пластмассы.

Все наши продукты производят из 100% пищевого пластика, качественного и недорогого материала. Литье под давлением является наиболее эффективным и точным методом производства изделий из пластика, оно выполняется с помощью предварительно спроектированных пресс-форм для производства. Купить пресс-формы для литья пластмасс можете в нашей компании.

Плюсы сотрудничества с нами

Всё для клиента: опытные специалисты, качественное сырьё, контроль на всех этапах производства, своевременное обслуживание

Персонал

Квалифицированные инженеры, проектировщики

Производство

Полный контроль производства от получения заявки до выхода образца

Строгое соблюдение сроков по Договору

Экономия

Низкие цены, делаем под ключ

Скидки

Мы можем изготовить пресс-форму со скидкой при последующей отливке вашей продукции у нас!

Комплексная автоматизация

Мы используем надежное и инновационное оборудование для достижения высококачественного конечного результата

МЫ ПРЕДЛАГАЕМ ШИРОКИЙ СПЕКТР УСЛУГ ДЛЯ ВАШИХ ПОТРЕБНОСТЕЙ

Технология проектирования пресс-форм для литья пластмасс

Главным требованием изготовление пресс-форм для литья пластмасс является высокая точность производимой детали. Изготовление пресс форм для пластика проводится с применением современных компьютерных технологий на современном прессовом оборудовании.

При помощи пресс-форм изготовляют сотни наименований изделий: посуду и пищевые контейнеры, детские игрушки, детали различных машин и оборудования. Проектирование пресс-форм с применением современных компьютерных технологий позволяет изготовлять экологически безопасные изделия высокой прочности практически любой формы. Такие формы производят на современном прессовом оборудовании.

Услуги по проектированию пресс-форм для литья пластмасс под давлением

Мы самостоятельно, а так же на основе ваших данных разрабатываем дизайн проектируемых пресс-форм, оказываем услуги по созданию проектов с уникальной конфигурацией для выпуска единичных образцов продукции.

Каждому заказчику предоставляется исчерпывающая техническая информация о возможностях их использования для решения целого ряда производственных задач.

Процесс проектирования начинается с создания 3D-модели будущего изделия. Необходимые данные для проектирования и изготовления пресс-форм:

Математическая модель детали

Готовый чертеж или эскиз

Прототип или образец готового изделия

Изготовление пресс-форм для термопластавтоматов

Изготовление литьевых пресс-форм на предприятии выполняется в несколько этапов. Основными из них являются:

• проектирование изделия;

• разработка конструкторской документации;

• заказ материалов и стандартных запчастей;

• литье заготовки пресс-формы для пластмасс;

• термическая обработка заготовки;

• механическая обработка заготовки;

• сборка готовой пресс-формы для литья;

• испытание пресс формы для термопластавтоматов.

Мы нужны друг другу

6 основных причин работы с ООО Техоснастка:

Уникальная пресс-форма

Исходя из вашей задумки мы готовы произвести уникальную пресс-форму, любую деталь, которой Вы будете гордиться и она будет только Вашей.

Надежная пресс-форма

Наши высокопрофессиональные инженеры, проектировщики, конструкторы в точности произведут пресс-форму и изделия из пластика, исходя из ваших требований.

Недорогая пресс-форма

Наши цены самые низкие на рынке из-за того, что у нас собственные производственные площадки, станки, литьевые машины, 30-летний опыт.

Конфиденциальность

Вся поступающая информация от клиента остается только в нашей компании и подкрепляется соответствующим пунктом в Договоре.

Удобно

Вам необходимо предоставить чертеж, описание или 3D модель необходимой детали, и наши специалисты все сделают за вас.

Срок изготовления

Все сроки, прописанные в Договоре, мы четко выполняем.

Примеры продукции

Мы производим все виды пластмассовых изделий и пресс-форм как по специализированным потребностям, так и для промышленности.

Некоторые фото пресс-форм, отливок и продукции из пластика представлены ниже.

Технология литья изделий из пластика

В процессе производства изделий из пластика литьем осуществляется расплавление исходного вещества, после чего оно поступает в пресс-форму для литья пластмасс под давлением, в которой и формируется конфигурация будущих деталей.

В компании «Техоснастка» для пресс-форм для литья пластмасс под давлением используются современные экологически безопасные материалы: полипропилен, поликарбонат, полистирол, АБС, ПММА и другие. Их физико-технические и химические характеристики позволяют получать высококачественную продукцию различного назначения.

Услуги по литью из пластика на заказ

Наша компания предлагает широкий спектр услуг по изготовлению пластиковых предметов данным способом.

Дизайнеры и инженеры компании самостоятельно разрабатывают дизайн будущих изделий, для чего вам будет необходимо представить им математическую модель, эскиз, чертеж или прототип.

Мы изготавливаем методом литья из пластика предметы с уникальной различной конфигурацией. На счету специалистов «Техоснастки» сотни успешно реализованных проектов высокой сложности.

При изготовления пресс формы для термопластавтомата цена является актуальной для наших клиентов.

Благодаря использованию на предприятии высококачественных пресс-форм, современного производственного оборудования и новейших технологий мы обеспечиваем отличное качество, низкую себестоимость выпускаемой продукции и приемлемые цены на литье.