изготовление пресс формы для резины

Пресс-формы РТИ

Конструкция пресс-формы для вулканизации резины и силикона

Характерные особенности проектирования и изготовления формовых пресс-форм методом прямого прессования резины и силикона на вулканизационном прессе.

Виды пресс-форм для вулканизации резины и силикона

2. Согласно эксплуатационным особенностям, все пресс-формы делятся на:

• компрессионные ручные формы съемного типа (каждый раз пресс-форма снимается с пресса для извлечения вулканизированных изделий из силикона или резины);

• механизированные формы съемного типа;

• пресс-формы стационарные (отличаются жестким соединением полуформ с нагревательными плитами пресса).

Что требуется перед началом производства пресс-форм?

В первую очередь перед началом проектирования, разработки и запуска серийного производства пресс-форм для вулканизации резины и силикона следует предоставить техзадание. Техническое задание или чертеж может успешно заменить трехмерная модель пресс-формы.

Пресс-форма для вулканизации резины и силикона – механизм конструктивно сложный и достаточно дорогой, который включает проектирование и изготовление прессформы. Именно поэтому ее разработку и производство рекомендуется доверять квалифицированному персоналу с необходимым техническим и производственным опытом работы.

Этапы изготовления пресс-форм для создания резинометаллических и резиновых изделий новых форм

Пресс-формы для резинотехнических изделий производим согласно ГОСТа 14901-93.

1. Первичный сбор важной информации. На этом этапе заказчик определяется с техническими, эксплуатационными потребительскими характеристиками будущего изделия на основе резины или силикона. Также тщательно прорабатывается внешний вид будущего изделия.

2. Второй этап предполагает создание трехмерной модели продукта. Именно создание трехмерной модели резиновой или силиконовой детали способно исключить в дальнейшем появление малоприятных ошибок и просчетов. Кроме того, 3D-модель позволяет увидеть будущее изделия снаружи и выполнить точную сверку требований относительно собираемости конструкции.

3. Проектирование формы. Для этих целей задействуются специальные инженерные программы и базы данных типовых резиновых и силиконовых изделий. Именно проектирование выступает в качестве самого сложного и трудоемкого этапа производства пресс-форм. На данном этапе происходит создание проектов для следующих систем:

• системы подачи исходного материала резинового/силиконового изделия;

• системы нагрева исходного материала;

• системы для извлечения готового изделия;

• системы крепления изделия.

Проектирование является обязательным производственным этапом. Именно проектирование позволяет определиться с оптимальной конструкцией будущей пресс-формы. А это позволяет достичь:

• полного соответствия формы с принятыми нормами износостойкости;

• высокой ремонтопригодности;

• уменьшения себестоимости конечной продукции и т.д.

Финальным моментом проектирования формы является создание конструкторской документации. Затем проект пресс-формы передается в производственный цех. Рабочий персонал подготавливает маршрутные производственные карты для каждого конструктивного элемента будущей пресс-формы и определенным образом программирует станки.

4. Обработка металла. Она осуществляется за счет температурного и механического воздействия. Стадии обработки металла следующие:

• первичное снятие с пропуском от 0,5 до 2 мм;

• устранение напряжений в металле (нормализация);

• получистовая обработка металла с пропуском от 0,1 до 0,3 мм;

• нагрев металла до сверхвысоких температур и последующее его резкое охлаждение (термическая закладка делает металл более прочным);

• чистовая обработка.

5. Сборка пресс-формы, ее полировка и подгонка, хромирование отдельных элементов формы для повышения показателей твердости.

6. Финальные тестовые испытания и этап доводки. На данном этапе пресс-форма тестируется на специальном вулканизационном прессе. Параметры изготовленных деталей из резины и силикона проверяются в аналитическом контрольном отделе.

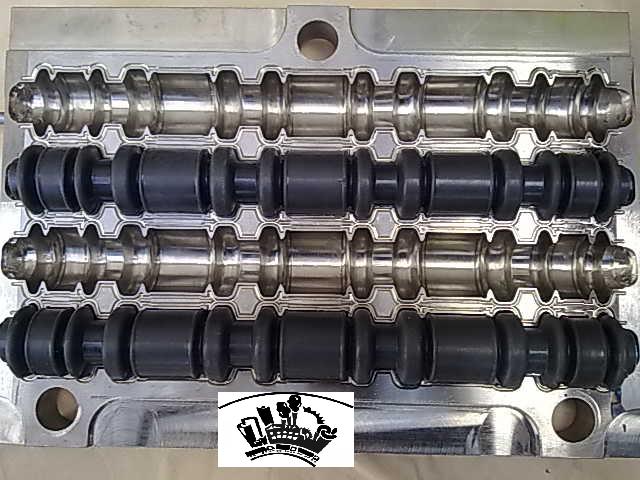

Пресс-формы для изделий рти изготовленные предприятием на заказ.

Конструкции и примеры, техническое описание изготовленных пресс-форм.

Изготовление пресс форм для резинотехнических изделий

Компания «Проточка» выполнит заказ любой степени сложности на изготовление пресс формы для РТИ.

Сделав заказ в нашей компании, Вы получите изделие 100% качества точно в срок.

Изготовим матрицу для изготовления резинотехнических изделий в строгом соответствии техническому заданию по чертежам и размерам заказчика.

Почему мы?

Новые технологии позволяют:

Стоимость изготовления пресс-форм РТИ

| Материал | Ресурс | Производство |

|---|---|---|

| Сталь | 1 000 000 смыканий | Россиия |

| Нержавейка | 800 000 смыканий | Россиия |

| Алюминий | 700 000 смыканий | Россиия |

В таблице представлены средние цены пресс-форм РТИ. Точная цена зависит от времени, сложности работ и используемого оборудования.

Примеры электроэрозионной обработки металла

Оперативный расчет стоимости

- в виде файлов AutoCad, КОМПАС и других, в виде чертежа, в виде рисунка, в виде образца, в виде письменного технического задания, в виде устного технического задания.

Приложите файлы и мы бесплатно просчитаем стоимость выполнения работы.

Этапы производства пресс формы для резинотехнических изделий

Пресс форма представляет собой специальное устройство, предназначенное для формирования технического изделия из резины определённой конфигурации и размера.

Изготовление матрицы для резиновых изделий, как и пресс-формы для техноплактона, проходит в несколько этапов :

1. Составление ТЗ. В задании должен быть точный чертёж, трёхмерная модель размеры, указаны условия эксплуатации матрицы и другие характеристики. Наши специалисты помогут сделать проект, разработают 3Dмоделирование, составить ТЗ.

2. Выбор оптимальных средств и методов обработки. После выбора технологии работ, приступаем к изготовлению матрицы.

3. Тестирование. Готовое изделие тестируется на устойчивость к механическим воздействиям, перепадам температур и т.п. При необходимости проводим доработку.

Разновидности пресс форм для резинотехнических изделий

1. Компрессионная матрица

Оснащается 2-мя плитами, между которыми укладывается сырая резина определённой формы. Такие пресс формы используются, прежде всего, для изготовления небольших партий крупногабаритных деталей из дорогого материала.

2. Инжекционная пресс форма

Особый тип матриц для РТИ предназначенный на прессах, расположенных вертикально и горизонтально. Используются для изготовления больших партий деталей на автоматизированных станках.

3. Инжекционно-компрессионная пресс форма

«Открытая» матрица с 2-мя плитами. Остаётся открытой во время впрыска жидкой резиновой смеси. Затем герметично закрывается, способствую сжатию и равномерному распределению материала.

После остывания изделие достаётся при помощи доводки криогенного типа или обрезного штампа. Инжекционно-компрессионные пресс матрицы применяют для изготовления медицинских инструментов и других деталей.

Заказать изготовление литьевых пресс — форм для резинотехнических изделий можно на нашем сайте.

Позвоните по телефону или заполните форму заявки на сайте. Наш менеджер перезвонит для уточнения подробностей заказа.

Пресс-форма

Для массового выпуска изделий из пластмассы, резины, силикона производители применяют пресс-формы. При этом соблюдаются требования заказчиков и действующих стандартов. Мы можем изготовить как съемную, так и стационарную оснастку.

Стоимость пресс-форм

| Тип изделия | Ресурс (в циклах) | Стоимость холодноканальной | Стоимость горячеканальной (1 инжектор) |

|---|---|---|---|

| Одноместная пресс-форма для литья пластмасс | 300000 циклов | 320000 руб. | 385000 руб. |

| Одноместная или двухместная с допусками до 0,3 мм | 300000 циклов | 450000 руб. | 490000 руб. |

| Многоместная пресс-форма (например, дюбель) | 300000 циклов | 490000 руб. | 530000 руб. |

| Многоместная с допусками до 0,3 мм | 300000 циклов | 510000 руб. | 570000 руб. |

| Одноместная с габаритами изделия, например, 500*250*120 | 300000 циклов | 690000 руб. | 740000 руб. |

Процесс включает следующие этапы:

Быстрое решение вашей задачи

Найдем оптимальное решение, которое требуется рынку

| Объём впрыска | 238 см3 |

| Масса впрыска | 225 гр |

| Усилие смыкания | 1200 кН |

| Расстояние между колоннами | 410х410 |

| Высота пресс-формы min-max | 145-450 |

| Объём впрыска | 121 см3 |

| Масса впрыска | 114 гр |

| Усилие смыкания | 860 кН |

| Расстояние между колоннами | 360×360 |

| Высота пресс-формы min-max | 150-360 |

| Объём впрыска | 1346 см3 |

| Масса впрыска | 1266 г |

| Усилие смыкания | 3200 кН |

| Расстояние между колоннами | 670х670 |

| Высота пресс-формы min-max | 220-655 |

| Объем впрыска | 848 см3 |

| Масса впрыска | 800 гр |

| Усилие смыкания | 2600 кН |

| Расстояние между колоннами | 580х580 |

| Высота пресс-формы min-max | 195-600 |

Пресс-формы для литья пластмасс под давлением создаются посредством систем автоматического проектирования. Наши конструкторы опираются на традиционные решения и собственные разработки. Мы повышаем технологичность производства и снижаем цену на пластмассовые изделия. Пресс-формы изготавливаются на металлорежущем оборудовании с использованием технологичной оснастки и профессиональных инструментов. Применяется сырье отечественных поставщиков.

Техническая база включает специализированное ПО, современные модели фрезерных, токарных, расточных и других станков. У нас трехсменный режим работы и продуманная организация взаимодействия между подразделениями. Благодаря четкому соблюдению ТЗ и контролю качества мы гарантируем отличные эксплуатационные характеристики изделий и даем на них гарантию.

Цена оснастки для пластика зависит от объема заказа, материалов и сложности конструкции. Часто она имеет нестандартное исполнение, поэтому расчет стоимости конкретной партии выполняется при получении задания. Заказывая пресс-формы в «ВИЮС», вы можете быть уверены в их качестве.

Закажите бесплатный расчет цены

Виды пресс-форм, предназначенных для литья пластмасс

По принципу работы

По особенностям эксплуатации

По количеству одновременно изготавливаемых деталей

В зависимости от количества одновременно изготавливаемых деталей пресс-формы для пластика могут быть одно- и многогнездными.

Процесс изготовления

Производство пресс-формы начинается с получения от заказчика технического задания. На основании полученных данных изготавливается трехмерная модель. После того как конфигурация пресс-формы будет утверждена заказчиком, начинается проектирование системы для подачи материала, транспортной системы, крепежа.

Изделия обычно изготавливают на фрезерных и электроэрозионных станках с ЧПУ. Пресс-формы проходят финишную обработку – именно от ее качества во многом зависит точность литья пластмассы. После этого выполняется тестирование, в ходе которого проверяется соответствие получаемых отливок требованиям заказчика.

Наши специалисты ответят на любые вопросы, касающиеся особенностей производства пресс-форм. У нас вы можете заказать изготовление изделий любой сложности.

Изготовление пресс-форм для литья

Пресс-формы для литья пластмасс

Изготовление пресс форм – это процесс многокомпонентный. Пресс-форма — устройство для получения изделий различной конфигурации. Изделий из пластмасс, резины и других материалов под действием давления, создаваемого на литьевых машинах.

Пресс-формы применяют при литье под давлением металлов и полимерных материалов, литье по выплавляемым моделям, прессовании полимерных материалов. Различают множество видов пресс-форм: ручные, полуавтоматические и автоматические, съёмные, полусъёмные и стационарные. Кроме того с горизонтальной и вертикальной плоскостями разъёма; с одной или несколькими плоскостями разъёма. Пресс-форма состоит из неподвижной части (матрицы), и подвижной части (пуансона). Формующие полости которых являются обратным (негативным) отпечатком внешней поверхности заготовки. В одной пресс-форме может одновременно формоваться несколько деталей (многоместные формы). Подвод материала к формующей полости осуществляется через литниковую систему: центральный, разводящий и впускные литники. А съём готового изделия — при помощи системы выталкивания. В зависимости от материала и требований к получаемой заготовке в форме поддерживают определённый температурный баланс. Для регулирования температуры формы в основном используют воду, пропуская её через каналы охлаждения.

Деятельность нашей компании насчитывает уже около двух десятков лет. За это время на нашем производстве были изготовлены тысячи пресс-форм. Были отлиты сотни тысяч изделий из пластмассы, были получены тысячи положительных отзывов о нашей работе. Как следствие – основным правилом нашей компании является сохранение положительной репутации, как среди крупных компаний, так и среди небольших предприятий! Заказывайте изготовление пресс форм у нас и вы получите весь спектр услуг под ключ!

Изготовление металлических пресс-форм

Что такое формование

Процесс формования резины

Многие резиновые компоненты и изделия образуются в процессе формования, во время которого неотвержденная резина подвергается химическому процессу, который делает полимерные цепи в материале жесткими или твердыми. В процессе часто используется тепло, чтобы сократить время отверждения.

Типы резиновых пресс-форм

Существует три типа процессов формования резины:

Формование резины компрессионным прессованием

Компрессионное формование представляет собой процесс, состоящий из нескольких элементов: получение необходимой резиновой смеси и изготовление заготовки по форме конечного продукта. Заготовка обеспечивает избыток материала при полном заполнении пространства. После закладывания, форма закрывается и нагревается. За счет повышенной температуры и давления заготовка заполняет форму. Когда полость залита, избыток в пресс-форме заполняет облойные канавки. По окончании процесса, лишняя резина изымается, обычно вручную, оставляя в полости пресс-формы готовый формованный продукт.

Компрессионное формование часто выбирают для изделий средней твердости при производстве в малых объемах. Либо для изготовления из особо дорогих материалов. Этот процесс помогает минимизировать количество переполнения или брака, создаваемым в процессе формования резины.

При создании сложных резиновых изделий, полученных прессованием, некоторые конструкции пресс-форм более трудозатратны для закладки в них резины. Кроме того, процесс компрессионного формования жестких резиновых смесей недостаточно хорошо подходит под требования к расходу материала.

Преимущества компрессионного метода:

Компрессионное формование может быть экономически эффективным решением в ситуациях, когда:

Область применения компрессионного формования варьируется от простых уплотнительных колец до сложных тормозных мембран. Резинопласт также предлагает различные резинотехнические изделия, формованные посредством компрессионного метода или услуги по производству РТИ на нашем оборудовании.

Литье резины под давлением

Литье резины под давлением успешно изменяет процесс пластики, нагревая резину и оказывая на нее значительно большее давление на квадратный сантиметр поверхности при формовании. Это отличается от процесса литья пластмасс под давлением, когда материалы охлаждаются под меньшим давлением. Благодаря различным инновациям литье под давлением стало во многих случаях одним из наиболее эффективных способов создания формованных резиновых изделий.

Процесс инжекции и литьевого формования начинается с эффективной подготовки материала. После тщательного вымешивания и формирования, навеска размельчается на полосы шириной 5-7 сантиметров. Эти полоски затем подают в шнек, который, в свою очередь, заполняет цилиндр соответствующим заданным количеством резинового материала. Об аппарате способном качественно и без труда нарезать заготовки из резины рассказано в предыдущей статье: “Режущий инструмент на производстве изделий из резины и силикона”.

Преимущества литья под давлением:

Литье под давлением один из самых распространенных методов формования изделий. Причиной тому служит высококачественное оборудование, которое способно работать не только с резиной, но еще и с силиконом.

Трансферное формование резины

Как и при компрессионном формовании, трансферное требует вторичной обработки сырья. Однако отличается тем, что полимерный материал помещают в камеру перед формой, расположенную между верхней плитой и поршнем. После подачи материала в емкость и закрывания пресс-формы, он расплавляется в камере и происходит впрыск через узкое сопло. Такой способ трансферного переноса через литник способствует повышению однородности температурного поля в массе материала, а также улучшению его гомогенизации.

Некоторые преимущества трансферного формования перед компрессионным:

Основной недостаток трансферного формования заключается в увеличении количества отходов. Это можно увидеть по остатку резины в камере нагрева, которую можно либо переработать, либо выбросить.

Резиновые формовочные материалы

Для формования доступен широкий ассортимент натуральных и синтетических каучуков. Чаще всего используются:

Изготовление пресс-форм

Самым важным аспектом создания качественных формованных изделий из резины является конструкция, изготовление, установка и работа пресс-формы. Форма является частью более сложной машины, в зависимости от применяемого метода впрыска, сжатия или переноса, что позволяет пресс-форме непрерывно загружать материал и создавать готовые компоненты. Процесс изготовления пресс-формы включает:

Преимущества резиновой формовки

Физические свойства различных резиновых смесей, включая прочность, гибкость, устойчивость к нагрузкам и износу, пригодность для вторичного использования и легкость формования, делают их идеальными для массового производства компонентов с широким спектром применения;

Формование резины, как правило, требует низкого энергопотребления, и большинство каучуков, синтетических и натуральных, легко перерабатываются. Таким образом, углеродный след любого резинового изделия невелик, а легкий вес формованных резиновых компонентов в самолетах, автомобилях и других способах транспортировки еще больше снижает потребление энергии;

Производство резиновых формованных деталей является рентабельным из-за простоты используемых процессов. При производстве теряется минимум материалов, а лом легко перерабатывается. Компоненты могут изготавливаться с очень высокой производительностью, безупречной точностью и слишком малыми допусками;

Формовочные машины могут производить широкий спектр компонентов, просто меняя отдельные формы, что обеспечивает высокий КПД машины. Большинство процессов можно полностью автоматизировать, что снижает эксплуатационные расходы.

Проблемы с резиновой формовкой

Хотя механические аспекты формования резиновых изделий относительно просты, в этом процессе есть некоторые проблемы:

Вулканизационные пресса

Формование резины включает в себя три различных процесса: сжатие, впрыск, перенос и специальное оборудование для каждого типа:

Оборудование для компрессионного формования резины

Машины для литья резины под давлением

Полностью гидравлическая машина для зажима форм в настоящее время является предпочтительной машиной для литья резины под давлением многих производителей. Процесс литья под давлением особенно подходит для массового производства высококачественных прецизионных компонентов. Он включает в себя впрыскивание фиксированных объемов резинового материала под давлением в закрытую форму перед отверждением и выпуском компонента.

Машины для трансферного литья

В случае формования с переносом резины резиновый материал течет в открытую форму до тех пор, пока она не закроется. Это может привести к газообразованию и усадке детали, которая не может быть исправлена в процессе отверждения. Машины для трансферного формования резины используются для точного формования резины, приклеивания резины к металлическим деталям, герметизации электронных деталей, медицинских изделий, вставки электрических соединителей и т. Д. Машины для трансферного формования относительно недороги и имеют простой производственный процесс.

Наши филиалы Выберите который ближе к Вам

Приобрести или заказать всю нашу продукцию Вы можете в наших филиалах. Кроме того мы осуществляем бесплатную доставку до транспортных компаний и по Екатеринбургу