Как сделать каркас жесткости

ToniBullet › Блог › Каркас безопасности

Изначально каркасы безопасности применялись в раллийных гонках, но позже их применение стало обязательным и в других дисциплинах. Он делается только из круглых труб, т.к. скругленные бока менее травмоопасны.

В зависимости от сложности конструкции каркаса возможны различные варианты усиления. Начиная от простого — бугеля-арки над головами водителя и пассажира — и заканчивая сложным — пространственным скелетом, объединяющим в одну силовую структуру чашки передней и задней подвески, пороги и боковины, а также клетку безопасности самого салона. В обязательном порядке каркас применяют в целях уменьшения деформации крыши при опрокидывании автомобиля и для предотвращения тяжелых травм, ну или на худой конец, для сохранения жизни)))

Материалом для изготовления каркасов являются холоднотянутые стальные трубы (по ГОСТ’у 8734-58 диаметром 38 мм и толщиной стенки 2.8 мм для автомобилей массой до 1200кг), в редких случаях — алюминий. На практике трубы для каркаса безопасности используют следующие: 45х2,5; 40х2,0 см. В среднем каркас безопасности весит около 40 кг, более увесистая конструкция зависит от сложности. Поверх труб на некоторые участки наносят защиту: обшивают элементы каркаса поролоном (толщина 3-5 мм) или вспененной изоляцией. Все это делается, с одной стороны, для эстетики, а с другой — в целях безопасности при посадке в автомобиль.

Разделяют два вида каркасов:

1.- Сваренный (вваренный) каркас — обычно сложный по конструкции, связанный с силовой структурой автомобильного кузова, применяется при серьезном индивидуальном тюнинге. Установка каркаса безопасности в данном случае сложная и кропотливая работа. Необходимо разобрать весь салон до металла, проделать технические отверстия в разных частях кузова для установки труб, соединить их между собой и все это дело сварить.

Омологация — это согласование конструкции, материала и технологии изготовления каркасов безопасности с представителями FIA или национальной автоспортивной федерации (в нашем случае РАФ). В частности, если производитель собирается использовать в своем каркасе материал, отличающийся по характеристикам от требований FIA, каркас должен быть подвергнут статическим нагрузочным испытаниям (говоря проще провести тест на прочность), или должен быть представлен численный расчет прочности по определенной методике.

В то же время FIA допускает применение и неомологированных каркасов (некоторые их называют «гражданскими» или «сборно-разборные»). В таком случае каркас должен быть сделан из определенной стали, труб определенных размеров, иметь определенную конструкцию и крепиться к кузову болтами.

На этом пока все, чем дальше тем глубже познания будут в безопасности автоспорта.

Deus-Ex › Блог › Растяжки и Каркасы. Методы увеличения жесткости кузова и улучшения управления

Каркасы сегодня прочно заняли место в ряду самых популярных тюнинг-аксессуаров, а про распорки, наверно, не стоит даже и говорить – это вообще относится, чуть ли не к разделу стока. Как это не печально, но многие ставят каркасы и распорки из-за красоты, по принципу хуже не будет.

Немного теории

Кто учился в университете на техническую специальность, не понаслышке знает про предмет «Сопротивление материалов» или «Сопромат». Этот предмет считается одним из самых сложных в высшей школе, благодаря ему наша армия пополнилась не одним взводом молодых солдат. Для тех, кто учился на гуманитарных специальностях и ли просто не учился, рассказываем: сопромат изучает способность материала сопротивляться воздействию на него других тел. В нашем случае материал – это кузов, а другие тела – это дорога, силы инерции и другие побочные дорожные объекты, включая кузова других автомобилей. В купе действие этих факторов приводит к достаточно серьёзным последствиям для кузова вплоть до полной не пригодности автомобиля.

Приведём яркий пример: большинство бытовой техники продаётся в картонных коробках с вставками из пенопласта по внутреннему периметру. А теперь, если взять просто картонную коробку и начать скручивать, то проблем этим точно не возникнет, она легко складывается и мнётся. Теперь заклеим крышки скотчем, она всё ещё мнётся, но уже надо приложить достаточно большое количество усилий. А если вложить продольные распорки из пенопласта, которые прочно упираются в бока, теперь можно засовывать много килограммовую технику, даже забивать гвозди и играть в футбол – не прочный на вид картон без проблем с этим справится.

Тоже и с автомобилем, но в любом, даже самом жестком кузове, возникают деформации, пускай даже микроскопические. Для ещё одного примера возьмем, скажем, так «не новую» машину отечественного производства и поднимем её на домкрате. В 80% случаев при этом двери заклинит в проёмах, а это значит, что кузов деформировался! Как это влияет на поведение автомобиля? Главная прочностная характеристика автомобильного кузова — это его жесткость на скручивание. Если жесткость кузова невелика, тогда реакции на повороты руля становятся «размазанными» — изгиб кузова и податливость металла в зонах крепления рычагов подвески вносят рассогласование в работу передней и задней подвесок. К тому же постоянное скручивание заставляет кузов стареть интенсивнее. Начинают потихоньку «раскрываться» сварные швы, в образовавшиеся микротрещины пробирается коррозия. В общем, ничего хорошего. Также достаточно сильно на жесткость влияет и тип кузова. В этом плане 3-х дверные хэтчбеки и купе по жесткости намного впереди всех остальных именно из-за формы кузова, обеспечивающего максимальное сопротивление изгибу, ну а самыми мягкими считаются минивэны и универсалы.

Какие же причины не дают конструкторам добиваться максимально увеличения жесткости? Во-первых, это вес. Чем большим количеством металла мы усилим, тем тяжелее становится автомобиль. В итоге меняем «шило на мыло». Частично ситуацию спасают усилители из легкого карбона, но тут встаёт другая проблема – цена. Не последнюю роль играет и безопасность, ведь зона моторного отсека должна легко деформироваться, а следовательно быть как можно менее жесткой. Конструкторам приходится идти на компромисс и искать баланс в этих показателях.

Измеряется крутильная жесткость кузова в ньютон-метрах на градус (Нм/град.- чем больше силы (в ньютонах) приложить, тем на больший угол (в градусах) деформируется кузов). Чем выше эта величина, тем меньше деформируется кузов от приложенной скручивающей нагрузки.

Пути и способы увеличения жесткости

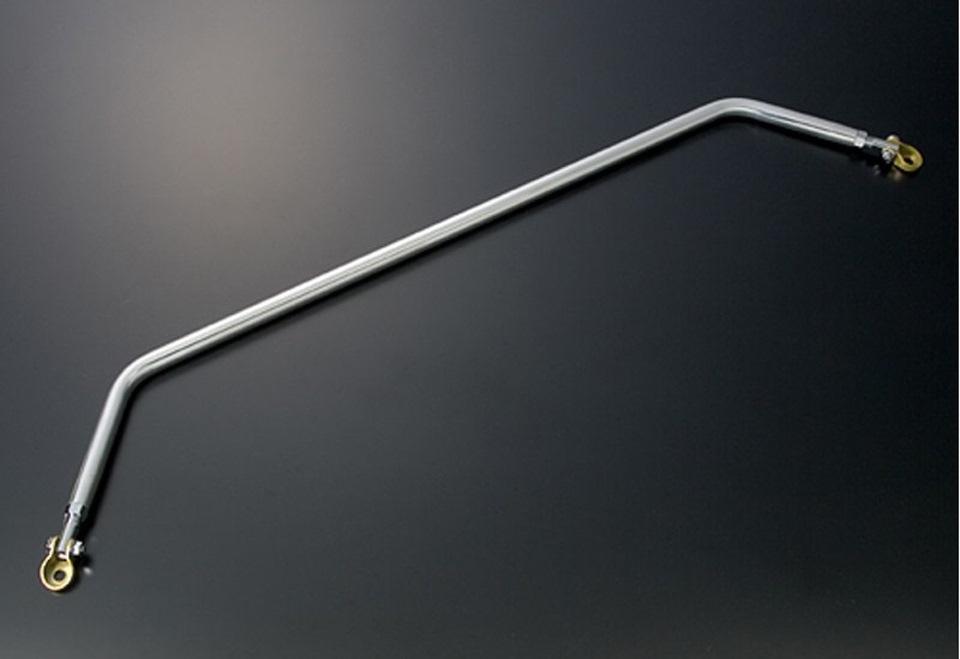

Вариантов увеличения жесткости много и их выбор зависит, прежде всего, от назначения автомобиля и толщины кошелька владельца. Первое это «распорки» или «растяжки».

Вариантов просто тьма – десятки разновидностей и сотни модификаций. Но всё же можно выделить основные виды: распорка передняя, распорка нижняя, распорка задняя, так же в эту группу можно добавить – «косынки» и «штанги»

Распорка передняя / Front Strut Bar

Это — элемент силовой структуры стоек крепления передней подвески.

Передние распорки — самый распространённый вид укрепления кузова, его плюсы очевидны – простота установки, небольшая цена, визуальная привлекательность и достаточно сильное увеличение жесткости передней части автомобиля. Их назначение — снижать деформацию и перемещение чашек кузова при повороте автомобиля. Результат установки зависит от автомобиля. Если его конструкция в целом сбалансирована, тогда результат, скорее всего, виден не будет. А для других данное устройство рекомендуется категорически. Например, для ВАЗовского «десятого» семейства. Там «гуляют» не только стойки, а деформируется весь щит передка! Кстати, для него тоже есть специальный усилитель, но об этом позже. На рынке сейчас можно наблюдать изобилие передних распорок, но принципиально различается лишь материал и способ крепления.

Обычная распорка работает исключительно на сжатие, но можно заставить работать её и на кручение, для этого чашку дополнительно усиливают ещё одним элементом – косынками (специальными толстыми стальными пластинами). В результате распорка начинает работать ещё и на кручение. Косынками можно так же усилить места колёсных арок, стоек подвески и рёбер жесткости всего кузова, в большинстве своём для этого придётся разобрать почти пол машины, по крайней мере весь салон точно, поэтому этот приём используется в основном на гоночных машинах.

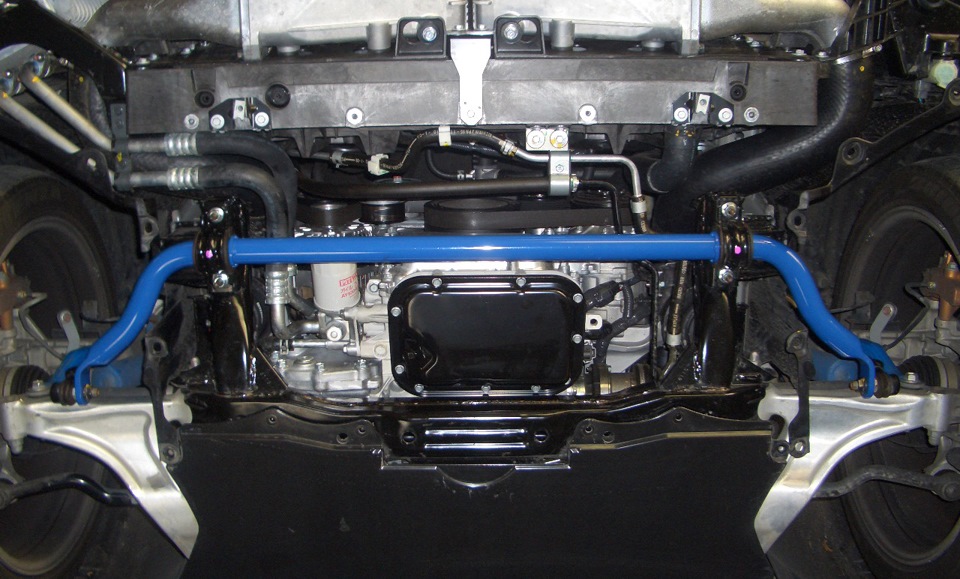

Нижняя распорка уменьшает перемещение кронштейна рычага передней подвески, снижает напряжение, возникающее в кронштейне рычага и соединителе лонжерона с полом. Забирая часть нагрузки на себя, нижняя распорка уводит детали кузова из зоны высоких напряжений. В итоге улучшение управляемости, устойчивости, увеличение срока службы кузова. Установка достаточно трудоёмка.

Уменьшает перемещение задних стаканов, увеличивает общую жесткость кузова. Результат: улучшение управляемости, устойчивости. Главное, что надо учитывать: задняя распорка дает эффект лишь в том случае, если она закреплена за силовые элементы кузова, а не за промежуточные элементы (кронштейны крепления сидений, например). Задняя распорка, тоже достаточно легко устанавливается и демонтируется, но есть и отрицательные моменты: во первых это лишнее место в грузовом отсеке, во-вторых есть подводные камни, — задняя распорка может увеличить недостаточную поворачиваемость особенно если задняя часть машины укреплена ещё какими-то элементами. Если на машине стоит стоковая подвеска лучше отказаться от укрепления зада или укрепить его только одним усиливающим жесткость элементом.

Увеличение сварочных швов

Дело в том, что кузов на конвейере сваривается точечной сваркой, т.е. между точками сварки остаются промежутки. Естественно чем эти точки расположены плотнее, тем жестче конструкция. Однако увеличению их препятствует технологические проблемы в производстве и сложность их выполнения без спец.инструмента. Но эту проблему легко устранить квалифицированному сварщику с достойным оборудованием. Главное не нарваться на неквалифицированного сварщика и не нарушить физику кузова. Так же распространено приваривание новых дополнительных железных элементов в слабые участки кузова.

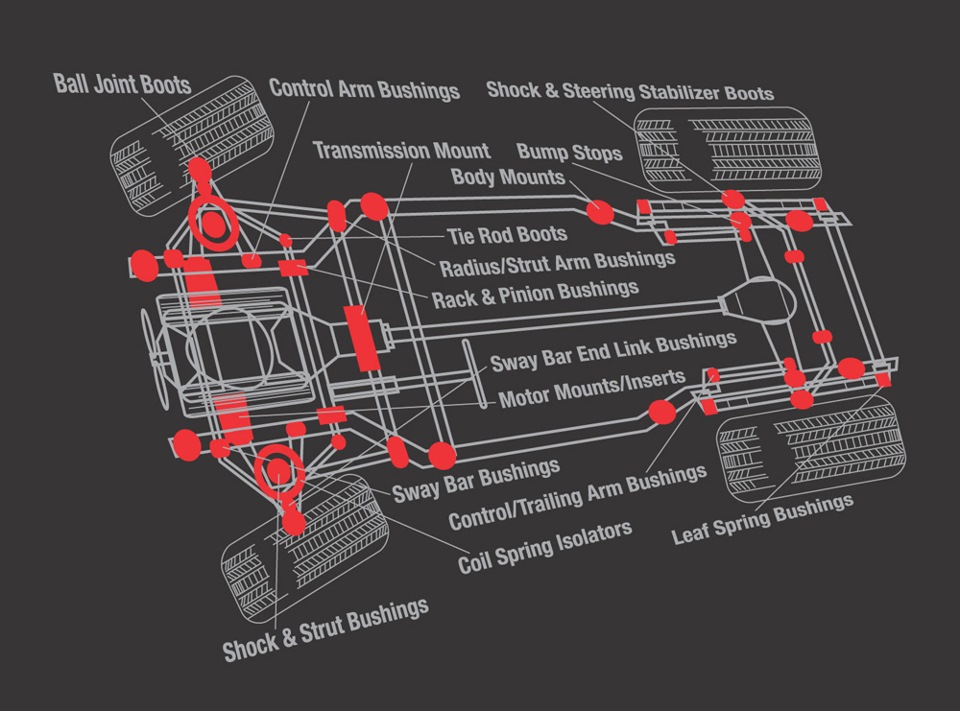

Эти агрегаты присутствуют и в стоке и имеют кучу свойств, которые влияют на управляемость, комфорт, так что обычно на заводских машинах стоят промежуточные, так сказать не слишком мягкие, не слишком жесткие. Варианта по их усовершенствованию два – усиление и замена. Побочные действия – повышение шума, чувствительность к неровностям и всё те же положительные свойства: управляемость и жесткость. Категорический не рекомендуется устанавливать стабилизаторы, поперечины в тандеме с задней распоркой особенно особенна на стоковую подвеску.

P.S.

Так же, очень важно заменить резинометаллические сайлентблоки на полиуретановые, или из другого подходящего материала. Подробнее о стабилизаторах и полиуретане читайте здесь:

www.drive2.ru/b/1443609/

Подрамники во многом схожи со стабилизаторами и поперечинами, разница только в глобальности, для некоторых версий подрамника понадобится серьёзные доработки всего переда автомобиля – переварка и перерезка, переделываются стаканы и даже амортизаторы, а на вид такие работы не слишком дружелюбны. Но зато эффект! Можно полностью изменить геометрию подвески, улучшить стабилизацию за счет увеличения кастора, увеличить колею а как следствие устойчивость и управляемость. Жесткость, естественно, тоже возрастёт.

Каркас, в гоночном автомобиле, выполняет не только свои прямые функции по защите пилота, но и великолепно усиливает кузов. Он обязателен к применению в любом гоночном автомобиле, разница только в его сложности. Каркас представляет собой сочетание жестко соединённых между собой стальных (сталь с временным сопротивлением на разрыв не менее 45 кг/кв. мм) холоднотянутых бесшовных труб, например 30ХГСА. По типу каркасы можно разделить грубо на две категории: омологированные и не омологированные. Первые вы можете установить к себе в автомобиль и вас могут допустить на официальные соревнования. Однако он очень сложен и доставляет определённые трудности, о которых поговорим ниже. Второй тип – это «гражданские» каркасы, попроще и естественно дешевле.

По типу установки тоже можно выделить два типа – вварные и разборные. Первые ввариваются непосредственно в силовую структуру кузова, т.е. извлечь его оттуда без «болгарки» будет невозможно. Во втором случае в кузов ввариваются только петли, а сами трубы прикручиваются к ним болтами. В этом случае жесткость немного ниже, зато есть возможность снять каркас. Замечу, что почти все машины чемпионатов СССР по кольцевым гонкам 70-80хх годов имели именно съёмный каркас.

Ремарка на счет жесткости болтовых каракасов, — нашел вот такой пост на дроме:

Трубы (или дуги) в каркасе можно разделить на главные и предохранительные. Встречаются «смешанные» варианты, например, где основной каркас вварен, а дуга около сидений снимается. Изготовить каркас можно и самому (естественно неомологированнный и возможно крайне опасный, а не безопасный), а можно приобрести уже готовый комплект. Главный побочный эффект каркаса — это вес. Средний каркас весит около 40 кг, что, совсем немало. Плюс к этому ухудшение обзорности и посадки-высадки, а также в качестве ремней можно использовать только не эластичные многоточечные ремни. Так что в повседневном пользовании эта вещь будет доставлять определённые трудности, ну, а самой главной проблем является сложность получения техосмотра, если у вас установлен каркас, придётся пройти не дну инстанцию.

Агрегаты жестко соединенные с кузовом

Еще в автоспорте широко применяется такой приём увеличения жесткости кузова, как включение в его силовую структуру агрегатов, например двигателя, коробки передач и главной передачи. Это значит, что все они жестко соединены с кузовом, что так же очень сильно увеличивает жесткость. Например подобные решения встречаются почти на всех «формулах», в т.ч. наших Формулах «1600» и «Русь». Вообще же родоначальником данной идеи был легендарный Колин Чемпмен, отец-основатель фирмы «Лотус», который впервые воплотил идею в жизнь на Лотусе-25 Формулы-1.

***

На жесткость кузова заметно влияет и то, как именно установлен силовой агрегат. Поэтому разница в результатах бывает выше у автомобилей классической компоновки — там жесткость на кручение повышает балка передней подвески. А вот в переднеприводных машинах с поперечным расположением двигателя и передней подвеской типа McPherson, заметную прибавку может дать спинка заднего сиденья! Например, в «восьмерках» и «девятках» заднее сиденье увеличивает жесткость кузова примерно на 1000 Нм/град из-за того, что спинка цельная и жесткая, а на многострадальном десятом семействе спинка раздельная и эта Нм/град испаряется. Поэтому ВАЗ рекомендует владельцам, как можно реже ездить со сложенным задним сиденьем — кузов при этом ослаблен и хуже сопротивляется скручивающей нагрузке. Так же стоит помнить, что вклеенные стекла тоже довольно сильно увеличивают жесткость кузова.

На самом деле в доработках можно выделить двух врагов – уменьшение веса и жесткость кузова, а это вещи друг друга взаимоисключающие, так что делайте выводы, борясь за уменьшение веса можно уменьшить жесткость, а что важнее вопрос не однозначный.

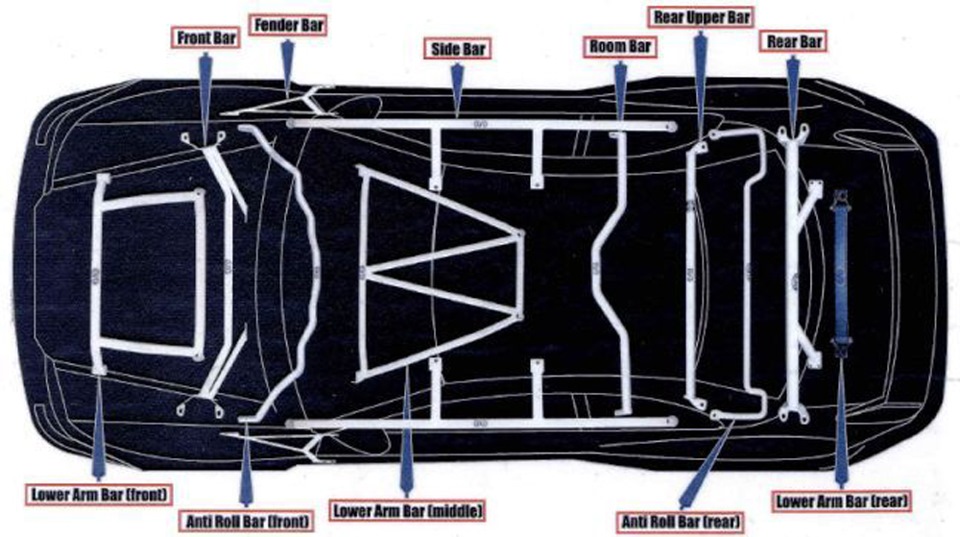

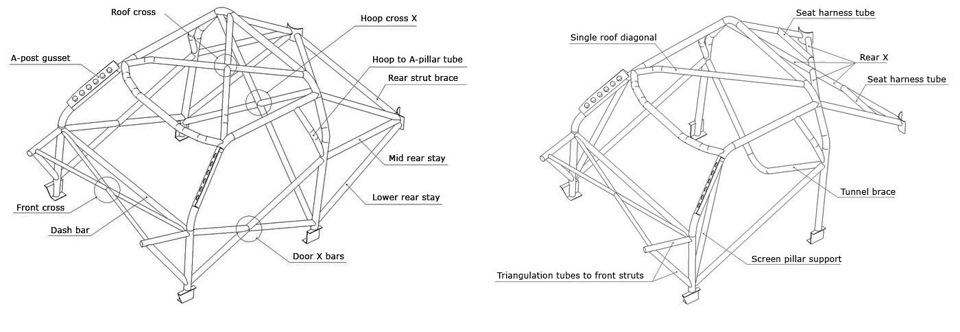

Англоязычные названия деталей каркаса:

Roll Cage — каркас безопасности

A-post gusset – вставка для соединения каркаса и передней стойки кузова

Данная вставка обеспечивает необходимую прочность при установке каркаса – вставка вваривается вдоль трубы каркаса и приваривается к передней стойке кузова – конструкция образует единое целое.

Dash bar – поперечная труба под панелью приборов

Увеличивает жёсткость и прочность каркаса при боковых ударах.

Door X bars – Х-образные усилители дверного проёма

Значительно увеличивает прочность и жёсткость дверного проёма при боковых ударах

Front cross – переднее перекрестие труб

Обеспечивает прочность в поперечном направлении силовой схемы

Hoop to A pillar tube – усилитель задней стойки и крыши

Предназначен для поддержки дуги на уровне крыши.

Hoop cross – Х-образная растяжка средней стойки

Обеспечивает прочность и жёсткость каркаса при опрокидывании на крышу.

Lower rear stay – растяжка от основания средней дуги до задней части кузова

Образует гипотенузу треугольника, обеспечивает большую жёсткость и прочность задней части кузова

Mid rear stay – растяжки от средней дуги до задней части кузова

Добавляет прочность задней части каркаса, обеспечивает защиту от боковых ударов.

Rear brace – задний

Обеспечивает большую прочность кузова и распределяет нагрузку от подвески на основания каркаса, может быть использован для крепления ремней безопасности.

Rear X – задняя Х-образная растяжка

Обеспечивает большую прочность задней части каркаса в отличие от диагональной растяжки. Обеспечивает распределение нагрузки от подвески на каркас безопасности (уменьшая нагрузку на кузов в целом). Увеличивает прочность.

Roof cross or roof ‘V’ – скрещенные или сваренные V-образно трубы у задней дуги

Увеличивает жёсткость каркаса и безопасность людей при опрокидывании на крышу.

Screen pillar support – поддержка трубы над лобовым стеклом

Важный элемент для салонов автомобилей последних лет с большим наклоном лобовых стёкол – обеспечивает поддержку в центре передней части крыши.

Seat harness tubes – труба для крепления ремней безопасности

Обеспечивает меньшую длину ремней безопасности и служит для них опорой. Задаёт оптимальные углы при натяжении ремней.

Single roof diagonal – диагональный усилитель крыши

Облегчённый вариант усилителя, обеспечивающий меньшую прочность и жёсткость каркаса.

Triangulation tubes in front – Треугольник из труб спереди каркаса

Обеспечивает распределение нагрузки от подвески на каркас безопасности (уменьшая нагрузку на кузов в целом). Обеспечивают защиту ног водителя и штурмана. Также обеспечивает защиту от боковых ударов и увеличивает нагрузку на дуги каркаса.

Tunnel brace – Кронштейн крепления каркаса с туннелем

Обеспечивает защиту от боковых ударов и поддержку основной дуги в случае переворота на крышу автомобиля. Уменьшает нагрузку на каркас распределяя её на кузов.