Как сделать керамическое напыление

Hyundai Solaris Elegance Black › Бортжурнал › Покрытие керамикой своими руками. Стоит ли оно того?

Приветствую тебя, дорогой читатель. Если ты открыл эту запись, значит тебе интересна тема детейлинга автомобиля и всё, что с этим связано.

Сегодня хочу поговорить о так называемой керамике (или «жидком стекле»). Многие детейлинг студии и производители отличают эти два термина и относят их к разным группам товаров с разными свойствами, характеристиками и т.д. Сам не совсем еще разобрался в этом вопросе. Поэтому оставим как есть

Кстати, вот очень интересная статья. ЗАЩИТА КУЗОВА КЕРАМИКОЙ Стоит этому верить или нет, решайте сами. Я бы включил эту статью как итог моей работы с авто, но вдруг не каждый осилит дочитать до конца пост, поэтому пусть будет здесь.

Если после прочтения статьи еще осталось желание посмотреть что же получилось у меня и к чему мой пост, то Welcom

Так как наша компания (в которой я работаю) занимается производством и продажей различных пленок (тонировочных, защитных антигравийных, декоративных и т.д.), то друзья из Поднебесной заслали нам на пробу свой наборчик защитного покрытия для ЛКП. Такой набор состоит их 3х компонентов: обезжириватель (по запаху обычный спирт и что-то еще), керамика с индексом твердости 7Н и полировка (воск/гидрофоб).

Мне, как единственному (на то время) владельцу черного авто в нашей компании, посчастливилось испробовать данный набор.

Дождавшись выходных, прихватив с собой жену и попрощавшись с котом, мы отправились за город к родителям.

Подготовка авто к нанесению керамики началась с вечера. Автомобиль был тщательно вымыт при помощи Керхера в 3 фазы:

1)нанесение шампуня для бесконтактной мойки и смыв всей грязи

2)мойка авто пористой губкой нано шампунем для контактной мойки и смыв

3)сушка кузова тряпкой из микрофибры.

Обычно еще покрываю холодным воском, но перед нанесением керамики он будет лишним

Взяв в руки синюю глину (якобы Японскую), начал чистить кузов. Было удалено большое количество различных вкраплений, битума и всякой мелочи, которую не удалось смыть при помощи мойки.

Кузов, конечно, грязноват и уже весь в мелкой паутине. Ну а чего ты хотел, покупая черный автомобиль.

Флакончика керамики объемом 30 мл мне хватило на 2 слоя.

Процесс нанесения не сложный. Накапал на губку (10-12 капель или на глаз или как душе угодно), размазал по кузову участок 50х50 см, дал подсохнуть 3-5 минут и отполировал микрофиброй. В интернете полно подобных видео. Все просто, но долго. Когда уже набил руку, то начал наносить керамику подетально. Отдельно дверь намазал полностью, дал подсохнуть, отполировал, потом другую, потом крыло, бампер и т.д. Это немного ускорило процесс.

Honda Integra AWD D16 TURBO 450+ JTlab › Бортжурнал › Тест керамического напыления на клапаны ГБЦ D серия

Давным давно сделали тестовую ГБЦ с керамическим покрытием камер сгорания и клапанов, все получилось здорово, технологию отработали и она лежала без дела. Даже фото сделать не удосужились.

Попалась она нам на глаза и решили ее хотя бы сфотографировать, но потом пошли тесты керамического напыления.

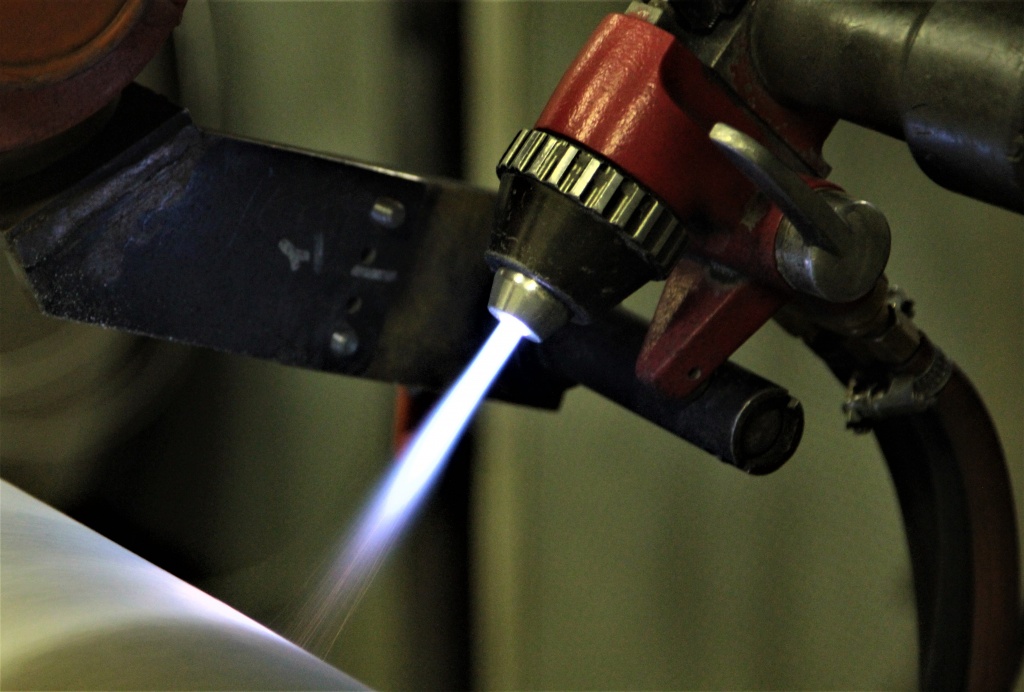

Решили проверить керамическое напыление на клапаны, грели газовой горелкой Benzomatic, которая дает температуру до 2000С. После прогрева и замера температур клапанов обнаружилось, что тот клапан, который был приоткрыт имеет температуру на 200С градусов выше, чем клапан, который был плотно закрыт.

Решили повторить тест и записать его на видео. Суть теста в том, что открытое пламя контактирует с непокрытой частью клапана и намного быстрее нагревает его, нежели аналогичное воздействие на второй клапан, который полностью закрыт.

После таких результатом однозначно уверовал в магические свойства керамического напыления и решил на ГБЦ DA’хи обязательно сделать такое покрытие.

В первом видео клапаны после предварительного прогрева 160С против 30С, разница 130С!

Во втором видео греем клапаны около 20 сек и смотрим на результат.

280С на открытом клапане против 80С на закрытом, разница 200С!

И небольшой комментарий на тему как и почему.

Металл приоткрытого клапана имеет прямой контакт с пламенем горелки и получает намного больше тепла, чем закрытый клапан покрытый керамикой. В этом и есть суть работы покрытия, его задача не охлаждать клапаны, а отражать тепло и не позволять энергии сгорающего топлива уходить в систему охлаждения.

В реальном ДВС пик температур приходится в момент, когда все клапаны закрыты, а температура горения, хоть и кратковременно, но достигает 2000+ С, в процессе рабочего хода температура в камере сгорания резко падает, но температура выхлопных газов все равно может достигать 700-900С. Вот эти 700-900 градусов при такте выпуска и будут воздействовать кратковременно на непокрытую часть клапана (около 60% площади), но тепловложение в материал клапана снизится в разы из-за наличия покрытия, т.к. прямой контакт металла и выпускных газов будет только в момент выпуска газов, когда вся полезная работа уже произведена.

Керамическое покрытие: виды, особенности, правила нанесения

Керамическое покрытие наносят на металлические поверхности с целью их защиты от термических и механических нагрузок, коррозии и износа. Такой вид обработки широко применяется в медицине, автомобилестроении, аэрокосмической отрасли, атомной энергетике.

Керамическое покрытие является одной из операций при тюнинге мотоциклетной и автомобильной техники.

Виды керамических покрытий

В зависимости от особенностей и функций выделяют следующие виды керамических покрытий:

К первым двум видам, в целом, можно отнести все керамические покрытия. Износостойкие и жаростойкие составы используются в разных целях, в том числе для антикоррозионной обработки поверхностей.

Такие материалы обладают низким коэффициентом теплопроводности и высокой температурой плавления, выдерживают очень большие нагрузки, не разрушаются под воздействием топлива, смазочных материалов и других химически агрессивных веществ.

По степени износостойкости керамическим покрытиям не уступают только специальные антифрикционные твердосмазочные составы (АТСП). Рассмотрим их на примере продукции MODENGY.

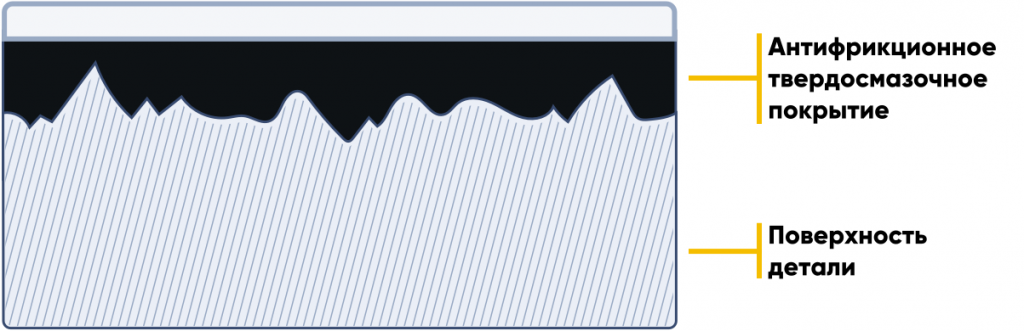

АТСП формируют на обрабатываемых поверхностях достаточно тонкий (до 20 мкм), но очень прочный композиционный слой, состоящий из высокодисперсных частиц твердого смазочного материала, равномерно распределенных в связующем веществе. Твердосмазочные компоненты заполняют микронеровности поверхности, тем самым ее опорная площадь, а следовательно, и несущая способность увеличиваются.

Покрытия MODENGY имеют высокое сопротивление сжатию и малое сопротивление сдвигу – поэтому коэффициент их сухого трения достигает значений всего в несколько сотых при контактных давлениях, равных пределу текучести материала основы.

После полимеризации покрытия образуют на обработанных поверхностях сухую нелипкую пленку, что особенно важно для деталей, работающих в запыленных средах.

Сферы применения керамического покрытия

Впервые керамическое покрытие стали применять в аэрокосмической отрасли, где его наносили на лопатки газотурбинных двигателей. Эти элементы испытывали на себе постоянные перепады температур вследствие сгорания топлива, были подвержены усиленному коррозионному и эрозионному износу.

КПД и мощность газотурбинных двигателей зависит от температуры газа в камере сгорания, поэтому в процессе эксплуатации силовых агрегатов этот показатель специально повышали, а для производства некоторых элементов двигателей (в том числе лопаток) использовали высокопрочные легированные сплавы и специальные покрытия. Например, в двигателях самолетов СУ-35 пятого поколения температура газа перед турбиной может достигать +2000 °C и выше – в таких условиях детали от разрушения может защитить только керамическое покрытие. Оно позволяет увеличить прочность элементов и снизить температуру на поверхностях до 35 % (в зависимости от толщины слоя, метода нанесения и состава керамики).

После успешного применения в аэрокосмической отрасли керамические покрытия стали использовать в других промышленных сферах, медицине, мото- и автоспорте, тюнинговании автомобилей и т.д.

Сегодня нанесение керамических покрытий практикуется в следующих сферах:

В процессе тюнинга автомобилей керамическим покрытием обрабатывают днища поршней ДВС, выпускные коллекторы, корпусы турбокомпрессоров и другие детали.

Методы нанесения

Существует четыре основных способа нанесения керамических покрытий на металл:

При пламенном методе порошок керамической массы или керамический стержень накладывается на металлическую основу (окись алюминия, окись циркония и другие тугоплавкие окислы) и подвергаются воздействию пламени кислородно-ацениленовой горелки. Под его действием керамическая масса расплавляется, охватывает поверхности и образует на них защитное покрытие.

Покрытие металла керамикой парафазным методом – весьма продолжительная операция. В час удается получить слой толщиной всего 0,0002-0,001 мм. Керамическое покрытие, полученное таким методом, обычно пористое.

Плазменный метод, используемый для покрытия термостойких металлов, состоит в получении плазмы огня (при температуре 15000 °С в момент возникновения вольтовой дуги).

Технология нанесения керамического покрытия зависит, в основном, от обрабатываемого материала. Сегодня чаще всего используют плазменное или газопламенное напыление, при которых расплавленный керамический порошок практически «спаивается» поверхностью металла.

При удалении такого покрытия остаются микрократеры, которые видны невооруженным глазом.

Перед нанесением керамического покрытия поверхность обязательно подготавливается – очищается (например, пескоструйным методом) и обезжиривается. Это делается для того, чтобы удалить лишние загрязнения, убрать некоторые дефекты и увеличить тем самым адгезию будущего покрытия.

После очищения и обезжиривания поверхность прогрунтовывается при помощи специальных праймеров. Они препятствуют окислению и образованию трещин на основном слое покрытия из-за термического расширения и воздействующих нагрузок. Праймеры также способствуют улучшению адгезии будущего покрытия.

KolyasikEk › Блог › Плазменное напыление композитного керамического покрытия

Доброго времени суток друзья! В данной статья мы наметим планы испытания Композитного керамического покрытия, и расскажем зачем и почему это необходимо на двигателе Toyota Caldina ST215W 3SGTE, модификация турбины CT20.

Двигатель 3S-GTE рабочий объем 2 литра, паспортная мощность 260 л.с.

Проблема: Высокая температура подкапотного пространства, «тепло излучаемое элементами системы выпуска отработавших газов сильно нагревает все элементы двигателя вокруг, а в больше степени интеркуллер».

*Интеркуллер или промежуточный охладитель устанавливается с целью охлаждения нагнетаемого турбиной сжатого воздуха, и % его эффективности пропорционален мощности двигателя.

В силу конструктивных особенностей интеркуллер расположен в верхней части подкапотного пространства, и в городском режиме езды сильно подвержен плохой продувке забортным воздухом(из за низкой скорости автомобиля) и сильному нагреву от деталей выпускной системы, температура коллектора в пиковых значениях может доходить до 850 °С (в мощностном режиме).

Высокая температура выпуска обусловлена тем, что когда водитель нажимает педаль газа и турбина начинает прокачивать воздух, внутри коллектора (перед турбукомпрессорным колесом) создается сильное давление – горячие отработавшие газы 1000+ °С еще не совершили работу по раскручиванию турбины, но уже активно отдают свое тепловую энергию коллектору, в следствие чего, последний сильно нагревается и с очень большой дельтой отдает тепло в подкапотное пространство.

С целью снижения эффекта «паразитного» излучения — сильного нагрева подкапотного пространства и интеркуллера, завод-изготовитель спроектировал термобарьерные экраны (Фото 1. Серебристые кожуха на коллекторе и катализаторе), такие же кожуха установлены и на стандартный фронтпайп (который, к слову, проходит прямо под масляным поддоном). Эти экраны состоят из 2-3 листов тонкостенного метала соединенных методом точечной сварки, тем самым воздушная подушка между слоями позволяет хоть как то бороться с распространением тепла.

Решение с кожухами простое – но не достаточно эффективное, это полу мера, позволяющая оградить детали от прямого теплового излучения.

Предложение: плазменное нанесение композитного керамического покрытия ZrO2+Al2O3 на детали выпускной системы двигателя.

Планируемый результат:

1) Снижение температуры подкапотного пространства.

2) Повышение отдачи турбокомпрессора (за счет сохранения тепловой энергии в коллекторе).

3) Повышение экономичности и мощности ДВС (за счет снижения нагрева интеркуллера)

4) Повышения срока службы Деталей выпускной системы, уменьшения Эррозии металлов.

Обрабатываемые детали:

ИСПЫТАНИЯ:

Количество испытаний предлагаю сделать как 2 теста, первый (1) с заводскими деталями (2) с деталями на которых нанесено композитное керамическое покрытие.

Цель: Отследить дельту снижения температуры подкапотного пространства через определенный промежуток времени, тем самым достигнуть 1 пункта «планируемого результата».

*Пункты 2 и 3 пропорционально взаимозависимы относительно пункта 1, но объективно замерить повышение мощности ДВС и отдачу турбокомпрессора на данный момент не представляется возможным(зимняя резина для стенда запрещена).

Используемые измерительные приборы и др. оборудование:

1) Датчик EGT(температура выхлопных газов) к-термопара (до 1100 C), установлена внутри выпускного коллектора перед турбиной.

2) Термопары, расположенные в нескольких точках подкапотного пространства.

3) Часы, секундомер.

4) Видео камера (телефон).

Порядок тестов:

Перед началом любого теста всегда фиксировать температуру окружающей среды.

Тест 1.

1) Запустить ДВС, дать поработать на холостом ходу 30 мин, записать показания.

2) Дать поработать 1 час, записать показания.

3) Заглушить ДВС, зафиксировать показания через 15(30) мин простоя (в этот момент времени так же происходит активное излучения тепла и нагрев подкапотного пространства)

Тест 2. Дорожный первый

1) Прогреть двс до рабочей температуры, доехать до места испытаний(трасса).

2) Зафиксировать показания, начать движение из точки А в точку Б (

10 км), с постоянной скоростю 60 км/ч.

3) При достижении точки Б, остановится записать показания.

4) Проехать путь(такое же расстояние) из точки Б в точку А(

10 км) с постоянной скоростью 100 км/ч, зафиксировать показания по прибытию в точку А.

5) Можно так же фиксировать показания на ходу/на середине отрезка пути.

Тест 3. Дорожный второй

Тест под нагрузкой, с резкими ускорениями еще в процессе обдумывания…

Детали уже готовы, на данный момент идет разработка испытаний, все как всегда упирается в недостаток времени.

Жду вашей обратной связи!

Так же можете можете подписаться на Группу ВК: Eceramic Екатеринбург в ней мы будем выкладывать все свои работы и эксперементы!

Керамическое покрытие. Свойства, преимущества и возможные альтернативы

Смотрите также

Керамическое покрытие наносится на металлические поверхности в целях их защиты от термических и механических повреждений, коррозии, преждевременного износа. Такие покрытия широко применяются в автомобилестроении, аэрокосмической промышленности, атомной энергетике, медицине.

Обработка керамическим покрытием – одна из распространенных операций при тюнинге мотоциклов и автомобилей.

Разновидности керамических покрытий

В зависимости от предназначения и сферы применения выделяют износостойкие, жаропрочные, антикоррозионные, оптические, уплотнительные, декоративные, электропроводящие и электроизоляционные керамические покрытия.

Износостойкими и жаропрочными являются, по сути, все перечисленные виды. Используются они, в том числе, и для антикоррозионной обработки поверхностей.

Эти материалы обладают низкой теплопроводностью и высокой температурой плавления, выдерживают очень большие нагрузки и не разрушаются под действием химически агрессивных сред (топлива, масел, смазок и др.).

По степени износостойкости с керамическими составами способны конкурировать только антифрикционные твердосмазочные покрытия.

На поверхностях они формируют тонкий (до 20 мкм), но прочный композиционный слой, состоящий из мелкодисперсных частиц твердого смазочного материала. В результате заполнения микронеровностей увеличивается опорная площадь сопряженных поверхностей, максимально снижается коэффициент их трения и износа.

Более 16 видов покрытий выпускает российская компания «Моденжи». Материалы MODENGY на основе дисульфида молибдена, поляризованного графита, политетрафторэтилена (ПТФЭ), дисульфида вольфрама, нитрида бора, фторидов кальция и бария используются в самых различных отраслях промышленности, применяются при обслуживании автомобилей и техники наряду с другими материалами.

Благодаря высокому сопротивлению сжатию и малому сопротивлению сдвигу покрытия MODENGY имеют очень низкий коэффициент сухого трения – всего несколько сотых при контактных давлениях, равных пределу текучести материала основы.

Эти материалы обладают высокими противозадирными свойствами, несущей способностью до 2500 МПа. Они устойчивы к химически агрессивным средам, экстремально низким и высоким температурам (-200… +560 °C), условиям радиации и вакуума.

После полимеризации антифрикционные покрытия образуют на обработанных поверхностях сухую нелипкую пленку, что особенно важно для деталей, работающих в запыленных средах.

Области применения керамических покрытий

Впервые керамические покрытия начали использовать в аэрокосмической отрасли – для лопаток газотурбинных двигателей, подверженных усиленному коррозионному и эрозионному износу из-за постоянных перепадов температур.

Чтобы повысить КПД и мощность газотурбинных двигателей, температуру газа в камере сгорания специально повышали, а некоторые элементы (в том числе лопатки), изготовленные из высокопрочных легированных сплавов, дополнительно покрывали защитными материалами.

Температура газа перед турбиной двигателей некоторых самолетов достигает +2000 °C и выше – в таких условиях повысить прочность деталей и защитить их от разрушения может только керамическое покрытие. В зависимости от состава, толщины слоя и метода нанесения оно позволяет снизить температуру на поверхностях до 35 %.

Сегодня керамические покрытия широко используются не только в аэрокосмической отрасли, но и в других сферах.

В атомной энергетике их применяют для обработки элементов реакторов, систем охлаждения, хранилищ отработанного ядерного топлива.

Покрытия, используемые в металлообработке, увеличивают прочность и срок службы деталей.

В автомобилестроении керамическими материалами обрабатывают компоненты двигателей, АБС, колесных дисков, ходовой части, в медицине – приборы и части протезов.

В бытовой сфере с помощью керамических покрытий создают износостойкий слой нужного цвета на посуде, элементах декора и других предметах.

В процессе тюнинга авто- и мототехники ими обрабатывают кузовы, днища поршней двигателя, выпускные коллекторы, корпусы турбокомпрессоров и другие детали.

Способы нанесения покрытия

Керамические покрытия наносятся на металл четырьмя основными способами:

Эмалирование – наиболее старый способ нанесения покрытия. Керамическое сырье подбирается к металлу в соответствие с его составом. Для получения готовой массы (шликера) сырье измельчают, расплавляют и обогащают добавками. Шликер накладывают на подготовленные поверхности, после чего обжигают в печи. Готовые эмалированные изделия обладают отличной устойчивостью к коррозии и окислению.

При газопламенном методе нанесения покрытия керамический порошок или стержень накладывают на металлическую основу (окись алюминия, окись циркония и другие тугоплавкие окислы) и подвергают воздействию пламени кислородно-ацениленовой горелки. В результате керамическая масса расплавляется, охватывает поверхности и образует на них защитное покрытие.

Порошок может подаваться также с помощью сжатого воздухом из наклонно расположенного питателя. При этом происходит механическое сцепление керамической массы с металлом, покрытие имеет микропористую и слоистую структуру, прочность слоя на растяжение составляет 25-70 кг/см2 при толщине 0,3 мм.

Парафазное нанесение керамики – весьма продолжительная операция. На получение слоя толщиной всего 0,0002-0,001 мм уходит около часа. Покрытие, полученное таким способом, обычно имеет пористую структуру.

Плазменный метод используется для обработки термостойких металлов, так как процесс получения плазмы огня происходит при температуре 15000 °С (в момент возникновения вольтовой дуги).

Выбор той или иной технологии нанесения керамического покрытия зависит, в основном, от обрабатываемого материала.

Сегодня чаще всего используются плазменное или газопламенное напыление, при которых расплавленный керамический порошок практически «спаивается» поверхностью металла.

После удаления такого покрытия остаются микрократеры, заметные невооруженным глазом.

Перед нанесением керамического покрытия поверхность обязательно очищается (например, пескоструйным методом) и обезжиривается. Удаление загрязнений и дефектов позволяет максимально повысить адгезию будущего покрытия.

После очищения и обезжиривания поверхность грунтуется специальными праймерами, препятствующими появлению окислению покрытия, а также появлению на нем трещин из-за высоких температур и нагрузок.

Присоединяйтесь

© 2004 – 2021 ООО «АТФ». Все авторские права защищены. ООО «АТФ» является зарегистрированной торговой маркой.