Как сделать клинок на гриндере

Подразделы категории

В данной категории нет товаров.

Часть первая – изготовление клинка для ножа

(Вторую часть мастер-класса можно почитать здесь)

Сталь при правильной термообработке выдает очень неплохие прочностные и режущие характеристики, однако её главным минусом является склонность к коррозии. Сначала нужно распилить подшипник с помощью болгарки

Получаются вот такие две половинки

Далее переходим к ковке. Для этого я собрал простенький горн из нескольких кирпичей, трубы и улитки для поддува

Кладем наши половинки в горн, включаем поддув и ждем пока они нагреются до необходимой температуры

Когда металл нагреется до ярко оранжевого цвета, в первую очередь его необходимо выпрямить

После выпрямления половинки подшипника на ней остается желобок

Продолжаем ковать, чтобы избавиться от него и получить ровную полосу

В итоге получаем вот такие поковки

Для того чтобы металл стал мягким и легче обрабатывался делается отжиг. Для этого поковки нагреваются до закалочной температуры (примерно 850 градусов)

и закапываются в угли, оставаясь остывать вместе с горном до полного остывания

На следующий день я достал из горна уже остывшие поковки.

Для этого ножа я не рисовал никаких эскизов, поэтому приблизительную форму будущего клинка я нарисовал сразу на поковке

После вытачивания желаемой формы клинка на гриндере

с помощью напильников я выравниваю плечики клинка

Далее делаются углубления в хвостовике клинка для лучшего сцепления с рукоятью. Получаем такую заготовку

Теперь необходимо разметить границы будущих спусков с помощью штангенциркуля и маркера

Закрепляем клинок в приспособлении для выведения спусков

и делаем черновые спуски

Чтобы клинок не повело при закалке необходимо оставить толщину клинка на месте режущей кромки не менее 1 мм.

Переходим к закалке, но для начала надо сделать несколько циклов нормализации для того, чтобы сталь приобрела мелкозернистую однородную структуру. Чтобы сделать нормализацию, нагреваем клинок до закалочной температуры и даем ему остыть на воздухе

Повторяем данную процедуру 3 раза. В качестве охлаждающей среды при закалке я использую отработанное масло. Чтобы скорость охлаждения была оптимальной масло нужно подогреть примерно до 60 градусов. Для этого нагреваем кусок арматуры

и погружаем его в масло

Чтобы перестраховаться от поводок клинка после закалки я использую тиски с двумя стальными пластинами

Теперь переходим непосредственно к самой закалке. Нагреваем клинок до температуры примерно 850 градусов и быстро погружаем его в масло

Подержав клинок несколько секунд в масле, я зажимаю его между стальными пластинами и жду пока он полностью остынет

Вытаскиваем и смотрим – нет ли поводок

Далее проверяем удалась ли закалка, для этого берем стеклянную бутылку и царапаем ее

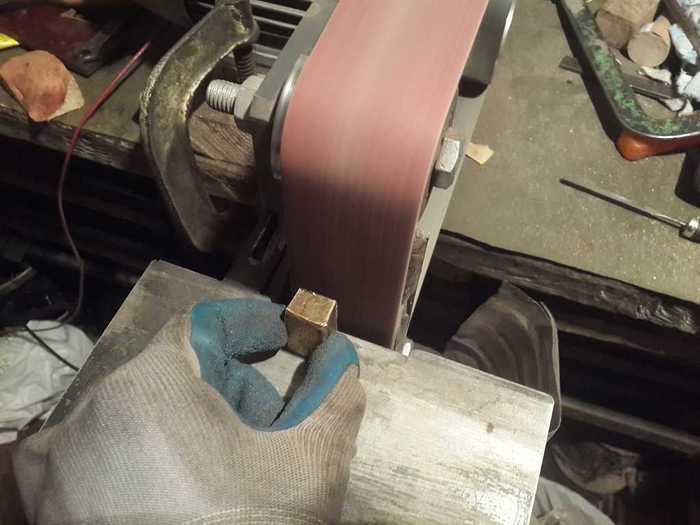

Сначала обрабатываем грубой лентой

Теперь приступаем к изготовлению больстера. Отпиливаем заготовку от прутка квадратного сечения.

потом распиливаем ее пополам

и обтачиваем на гриндере до необходимого размера

Получаем вот такую заготовку

При помощи штангенциркуля делаем разметку

Далее с помощью керна и молотка намечаем места в которых надо просверлить отверстия

Зажимаем в тиски и сверлим

Берем пробойник, который я сделал специально для этого, и соединяем несколько отверстий, чтобы в них мог пролезть надфиль

Надфилем аккуратно растачиваем отверстие до нужного размера, постоянно проверяя, чтобы не сточить лишнее

Заготовка для больстера готова

Теперь надо ее надеть на клинок. Делаю я это следующим образом: зажимаю в тиски дубовый брусок и втыкаю в него клинок, потом надеваю больстер на сколько это возможно, далее надеваю сверху ещё один больстер, в котором проделано большое отверстие, чтобы он подходил ко всем клинкам, он нужен для того, чтобы принимать все удары на себя и наш больстер не повредился. Потом я надеваю сверху всего этого стальную трубу и набиваю больстер несильными ударами

У меня осуществилась мечта, появился в жизни гриндер. Записал памятный момент его появления и создание первого ножа.

Дубликаты не найдены

Хорошо, когда есть гриндер, совсем замечательно, когда гриндер хорош)))

Один совет, если позволите– лучше от приспособы отказаться и спуски выводить на руках, ибо пристрастие к приспособе может сыграть злую шутку в случаях:

1. Рекурва

2. Переменный угол спусков

3. Переменная толщина клинка(бланк, шлифованный на клин), и это ещё не все пункты, только основные.

Вообще, сам будучи клиночником, не могу не пожелать успехов в этом весёлом деле))))

Спасибо за хорошие советы. Обязательно попробую.

P.S. Любителям ножей нужен психолог и психиатр! Это тяжелая болезнь.

Процесс создания

Решил запилить короткий вариант видео в 1 минуту процесс создания кухонного ножа “Inoshishi”

Это первый опыт записи, поэтому прошу прощения, если что-то сделано немного криво)

Первый опыт работы

Добрый. Интересно смотреть на ножи, которые делаются сейчас, но ещё интереснее, как по мне, посмотреть: а с чего, собственно, начиналось?

Тут я опишу больше техническую часть, чем саму историю знакомства, формирования команды, и почему мы к этому пришли (может потом напишу, если будет интересно).

А начиналось все с этих малышей (привет тому, кто их забрал за прикольные марки. Если читаешь Пикабу, то Надеюсь ты их не просрал!)

Делали из старых напильников, которые нашли на ближайшей приемке. Помню, как за 10 рублей взяли их, и были счастливы, так как найти хороший советский напильник не так оказалось легко на тот момент (сейчас я могу достать почти любую сталь, но тогда познания были не те). Но даже за них пришлось бороться с каким то мужиком бомжеватого вида. Напильники нам удалось отвоевать, но мужик жестко отомстил: он забрал последнюю наковальню за 500 рублей. До сих пор обидно.

Но разумеется, сделать клинок невозможно, если нет инструмента. По-этому пришлось потратиться и купить б/у шлифовальный станок, типо такого:

Сейчас я понимаю, какой это был кошмар. Это как делать педикюр медведю, вооружившись пилочкой для ногтей.

Но тогда это была радость. И для колхозно-дружеского коллектива, где главный ресурс, а именно: время, энтузиазм и пиво были в избытке. И этого хватало.

Термичили все это добро также, как и все: по-бомжатски, но с большой долей изобретательности.

Фотку взял из интернета, так как уже давно этого хлама нет, но идея такова: строительный фен для раздувания, мангал и песок как основа, а сверху прикрывалось все добро кирпичами. Температуру поддерживали с помощью каменного угля.

Так, Гриндер есть, материал есть, горн есть, ну и всякие мелочи, типо болгарочки, тисков и надфилей лежало у меня в гаражике в кооперативе (где все и начиналось).

Это был фурор. Я и мой товарищ поняли, что появилась искра. Я вообще никогда не был фанатом ножей, относился к ним, как относятся к инструментам (типо молотка или отвертки). Но тут я проникся духом авантюризма, изобретательности и работы руками.

Гордый и довольный, я сделал первое объявление на Ганзе и. меня обосрали.

Будь я хоть немного морально слабее, то сломался бы сразу. Но спасибо ребятам, которые меня тогда обосрали: я разозлился и дал себе слово, что преуспею им назло. Такой я человек.

Я понял, что напильником никого не удивлю, и нужно искать что то получше.

Мой товарищ был опытнее меня, и он предложил взять старую советскую рессору, что собственно мы и сделали.

Это был уже наш личный триумф. Не клинок из напильника, а настоящий ТЕСАК, которым можно было замечательно рубить.

Я выставил его уже в паблике ВК, и ко мне постучался клиент. И купил его тогда за 2100 рублей. Боже, как я был тогда рад. Я чуть в штаны не надудел от радости. Но это лишь пол пути: клиент должен ещё оставить отзыв. И, неделю спустя, я получаю первый хороший отзыв.

Все, моя судьба предрешена. Я в тот момент понял, что это меня радует. Что это приносит мне удовольствие. Ни аренда, ни аналитика, а запах масла, вид горячей стали и честный труд.

Вот наша старая мастерская (тут уже муфелка появилась и неплохой сверлильный станочек из Леруа)

Сняли помещение под лестницей у мужика, который держал небольшой магазин сантехники. Спасибо ему большое, потому что сдавал реально за копейки, хоть и жалкие 7.5 метра).

Первое время я обеспечивал все из своего кармана и был вторым мастером (все деньги с аренды шли на ЗП товарищу и покупку материалов), но дело все-таки пошло.

И вот прошло уже два года, но именно первые два месяца были особенно красочными. Куча новых знакомств, новых знаний, умений, падений и побед. И из колхозного дуэта мы превращаемся в большую команду, которые могут и будут делать много разного.

А вот парочка наших работ напоследок.

Моя мастерская

После моих прошлых постов про козлистых клиентов было много просьб скинуть что-нибудь о производстве ножей.

По-этому решил немного рассказать про некоторые этапы создания (не все, так как времени мало и снимать полноценный репортаж очень трудно), но частично я рассмотрю все в конце концов.

Если Вам не интересны ножи, мастерские, вам пофиг на меня и мою историю, вы ненавидите все прекрасное и хотите вонять: у вас грустная жизнь, и почитать будет не лишним.

По сути, он также необходим, пила и молоток для столяра.

На фото наш самый младший мастер, который работает пол года. Далее принцип его работы показан на видео:

Сам аппарат достаточно прост: на огромной скорости двигается абразивная лента, которая снимает необходимый слой стали. Не буду вдаваться в подробности что и как, так как в интернете миллион статей и видео. Конкретно на видео сам процесс снятия спусков под определенным углом.

Далее хочу похвастаться своей личной гордостью: ПЛОСКОШЛИФОВАЛЬНЫЙ СТАНОК!

И на выходе получается такая лапочка.

Кстати, в принципе, такое делается и на гриндере, но требует в разы больше времени и ресурсов.

Теперь поговорим о фрезерном. Трудно себе представить мастерскую, без Фрезерного станка.

На нем можно делать практически ВСЕ: шлифовка, сверление, фрезеровка, гравировка и т.д. и т.п. Без него мастерская не может быть таковой.

Невозможно передать всех его возможностей даже одним постом, по-этому предлагаю посмотреть в инете, если кому интересно.

Пока на этом все, вот парочку ножей, которые сделали сегодня:

Клинок для складня из Нержавеющего дамаска. Очень крутая сталь, помимо красоты обладает рядом характеристик, которые не могут достичь ни порошковые, ни дамаск, ни тем более углеродистые.

Такие вот ножны из Кайдекса. Раньше делали вручную, но (Слава тебе Хоспади) купили ЧПУ и сильно улучшили их форму.

А вот сам клинок. Сделан из отличного порошка RWL-34, главный секрет которого в том, что делается он в Швеции, а Шведы любят hard metal. Тем более порошковый. Гравировка сделана нами также на ЧПУ. Хвала ЧПУ.

А вот кухонник с нашим художественным травлением из старой-доброй, как бабушкины пирожки, D2. Люблю эту сталь.

На этом пока все. Дальше постараюсь выставить что-то про термичку, про сам ЧПУ фрезер, про стабилизированную древесину.

По-этому, если интересно, оставайтесь на связи.

Танто Oblivion

Добрый день господа!

с вами мастерская vasverblades.