Как сделать колодку по ноге

Делаем колодки обувные. Столярный способ

Показываю, как я делаю колодки своими руками по эскизам заказчиков. Итак, первоначально прошу обвести каждую ступню на клетчатой бумаге. Именно с такого листка очень просто перенести без погрешности первую плоскость на твердый шаблон. Что показано на 1 фото.

Дальше на фанере или куске ДСП вырезаю очень аккуратно шаблон на новую пару.

Теперь обвожу маркером, мелом или карандашом по всей плоскости опять же аккуратно по борту. Стоит заметить, что основа материала (это яблоня) выровнена. Иначе будут ошибки.

Вот наши следья. Дальше нужно убрать все лишее. Для этого использую столярный топорик и УШМ с разными насадками.

В итоге 2 баклуши с заданными бортами, которые останутся такими до процесса шлифовки. Дальше высота под каблук, если такой имеет место быть. В этом примере каблук 4-4,5 см. От баклуши отмеряю на пятке сказанную высоту.

И убираю эту часть, начиная с центра заготовки колодки.

Важно соблюсти одинаковые процедуры на пару.

Вот такой вид решено оставить до финишной обработки.

Теперь вывожу носок, борта. К сожалению не мог остановиться и заснять все подходы к заготовке.

Могу описать то, что я вижу и делаю. По основам резного ремесла важно на изделии правильно проводить плоскости, контролировать их сочетание. Плоскостей может быть сколько угодно, отчего работа с колодкой не кажется такой трудной. На деле вывел (убрал) часть дерева с заготовки, затем аналогичное действие на второй заготовке.

Это пара после грубой обработки, с готовыми к шливофке носками, взъемом. Осталось привести в порядок область щиколотки или голени.

Дальше ставлю лепестковый, выставляю 1 или 2 скорость на УШМ и очень-очень дотошно обрабатываю крепкое дерево. В процессе шлифовки контролирую заданные параметры на косой взъем, прямой взъем и обхваты.

Еще стараюсь задать нужные формы под визуальную модель по фото. Это не всегда просто сделать, однако грубых линий или участков не остается все равно.

На последнем фото пара еще не готова к покрытию маслом или лаком. Ей нужно отстояться 1-2 дня. После чего еще несколько раз произведу замеры, на глаз определю расхождения в плоскостях. Если будет явная разница в паре, то довожу до нормы.

Благодарю за интерес к ремеслу. Если что-то есть для развития, то напишите, не ленитесь. 🙂

Мастерим колодки для кукольной обуви

Я делала колодки для своих текстильных кукол, поэтому специально для этого сшила ножки.

На картоне очертили стопу.

Подправили, чтобы она была все-таки не кривая-косая, а красивенькая 🙂

Начертили сразу вторую, чтобы были одинаковые.

Теперь скручиваем колбаску из пластилина и прилепляем ее по краешку.

Выравниваем снаружи, чтобы пластилин не вылезал за края, а внутри примазываем к нашей стельке..

В получившееся углубление вставляем нашу ножку.

И аккуратно заполняем щели, которые получились между стелькой и ножкой, пластилином.

Затем ОЧЕНЬ ТОНКИМ слоем обмазываем всю остальную ножку до верха.

То же самое делаем и со второй ножкой.

Смотрим внимательно со всех сторон, чтобы они были одинаковыми и если что-то не так, то исправить лучше на этом этапе.

Теперь нам понадобится мисочка, целлофановый пакетик (чтобы не испортить мисочку), жирный крем (лучше силиконовый, но у меня под рукой была только «любава»), кисточка (для крема), гипс, вода и миска, в которой будем мешать гипс с водой.

Накрываем миску пакетиком.

И тут самое интересное:) — мое изобретение. У меня под рукой небыло пластилина, чтобы обложить половину детали и сверху заливать гипс, и мне показалось это слишком трудно и долго. Поэтому я взяла 3 обычных иголочки с шариком и вот таким образом их воткнула:

Воткнуть надо так, чтобы они выпирали сантиметра на 2. Еще намечаем со всех сторон середину детали, чтобы видеть до какого уровня заливать гипс.

И вот так вот ставим нашу деталь в мисочку на эти самые иголочки.

Верх ножки надо поместить вплотную к стенке миски. Так потом легче будет продолбить там дырку для заливки. Либо совсем не придется долбить ее, т.к. она образуется сама собой. Замешиваем гипс по инструкции на упаковке и заливаем ровно наполовину.

Т.к. внутри у нас ножка набита синтепухом (или чем-то еще), то она немного всплывает, поэтому берем что-то не очень тяжелое (чтобы не утопить, воткнув иголочки в деталь по самые шарики) и кладем туда, где всплыло.

Когда почти застынет — детаем 3 вот таких полукруглых углубления. Если сверху появилась вода, то ее нужно слить..

Когда все полностью высохнет, промазываем все кремом. Можно, конечно, сделать поаккуратнее, чем я, просто мне хотелось побыстрее:)

Снова разводим и заливаем гипс на вторую половину.

Когда все высохнет, ножом разделяем наши половинки на месте шва.

Отверстия я подправила, чтобы они стали круглыми и проще было лить гипс. И еще не нашла ничего более подходящего, чем резиновые перчатки 🙂 Вобщем — засунула в них формы 🙂

Потом разъединяем половинки и вынимаем колодки

Теперь надо отшлифовать наждачкой. Слева колодка готова.

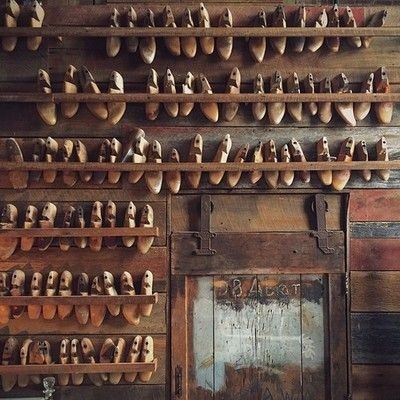

Обувные колодки

Всем привет и с прошедшими праздниками! Обещал продолжить повествование через 2 недели, но не вышло, колодки приехали почти спустя месяц, хоть и были отправлены 1 классом, побывали и в Хабаровске и в Благовещенске и затем только двинулись в направлении моей деревни, за что спрашивается переплатил 300р), но времени даром не терял, сшил 2 бумажника и обложку для паспорта)). Новогодние каникулы провёл плодотворно, но ещё не закончил работу, в данный момент ставлю подноски, но начнём с самого начала, колодок.

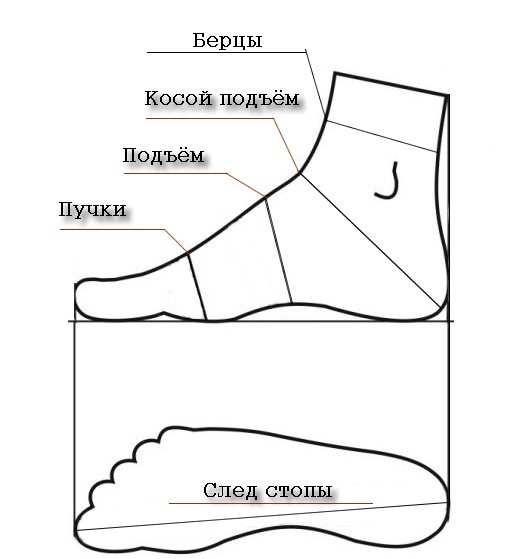

Немного общих сведений. Обувные колодки служат для придания обуви необходимой формы. В колодке различают следующие части:

По длине со стороны следа колодка делится на три части:

— передняя (пучковая) часть простирается от крайней точки носка до

— геленочная часть — от пучков до линии фронта каблука

— пяточная часть— от линии фронта каблука до конца пятки.

Боковая поверхность колодки со стороны внутреннего пучка называется внутренней боковой поверхностью колодки, а боковая поверхность со стороны наружного пучка — наружной боковой поверхностью колодки.

При пошиве обуви по индивидуальным меркам колодки подгоняются под стопу с учётом индивидуальных особенностей. Для снятия мерки на листе бумаги очерчивают контур стопы тонким карандашом или стержнем от ручки, который надо держать вертикально и слегка касаться им стопы. Далее измеряют гибкой измерительной лентой:

— для пошива сапог — объем икр и высоту голенищ.

Мерки снимаются с обеих ног. При снятии мерок отмечают ненормальности стопы, в зависимости от которых соответствующим образом обрабатывают колодки. Из дефектов стопы следует отметить, следующие:

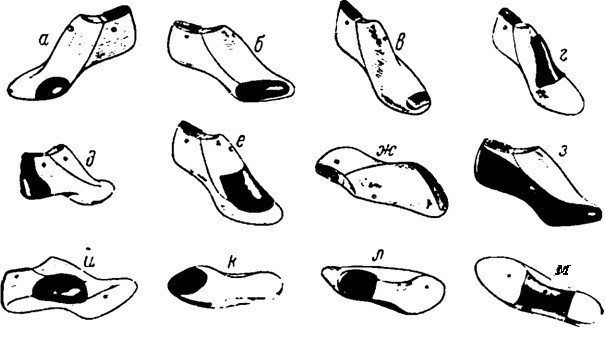

1. Подагрические выступы на костях.При наличии такого дефекта на пучки колодки набивают кожаные накладки называемые пяточками. Толщина накладки зависит от высоты выступа (рис. а).

2.Утолщения пальцев. На колодку сверху в местах расположения пальцев набиваются накладки (рис б. в.)

3. Большой подъём. На подъем колодки набивают накладки (рис. г.).

4. Одна стопа длиннее другой. Накладка ставится на боковую сторону пяточной части (рис. д)

5. Стопа имеет полные пучки. На верхнюю пучковую часть колодки набиваются личинки. (рис. е)

7. Узкая стопа. Точится колодка.

8. Сращение пальцев. В носочной части со стороны следа колодки набивают кожаные «пяточки» (рис. к).

9. Плоскостопие. На колодку в перейме набивают кожаную подложку, чем выравнивают геленочную часть. Свод плоской стопы требует более прямого геленка (рис. и, м).

10. При незначительной разнице в длине ног на пяточную часть колодки для пошива обуви па укороченную ногу набивают подпяточник до геленочной части (рис. л). Толщина его должна быть равна разнице в длине ног.

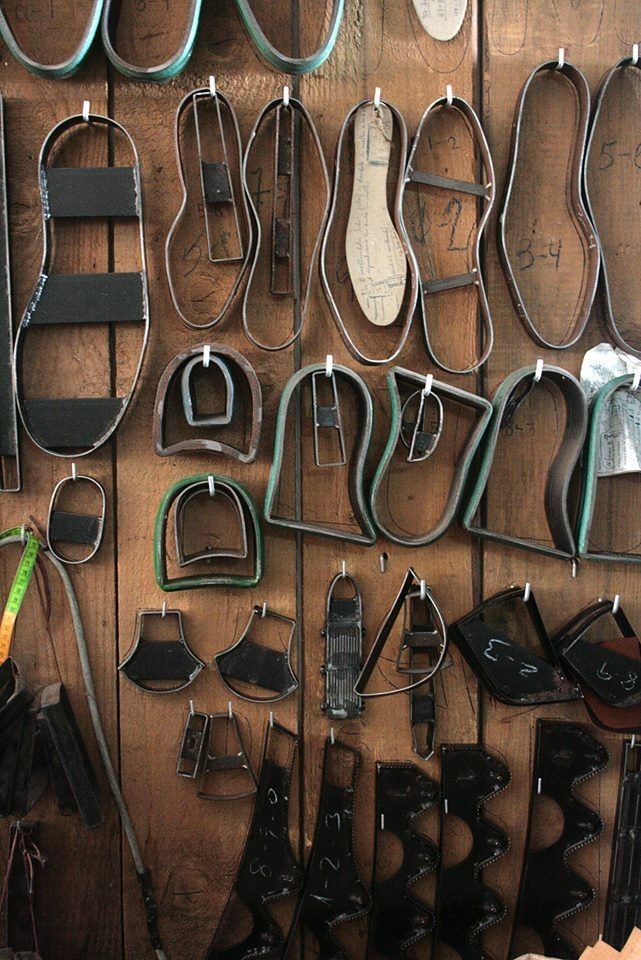

При подгонке колодок по меркам следует:

1) кожаные накладки приклеивать в увлажненном состоянии, укреплять гвоздями или степлером.

2) края накладок на колодку спускать в 0, чтобы переход от накладки к колодке был плавный; если этого не сделать, на готовой обуви будут выделяться рубцы.

3) обрабатывать накладки рашпилем и шкуркой, чтобы придать им ровную и гладкую поверхность;

Накладки подгонять под колодку так, чтобы ее фасон не менялся.

Носочная часть подгоняется под требуемый фасон.

Колодки также бывают с различными разъёмными механизмами (разъёмные, тенда шарнир, альфа шарнир, сплошные), различных полнот, и выделяются по типу обуви (туфельные, сапожковые, сандальными) по высоте каблука, фасону и т.д.

Я купил колодки с тенда шарниром, 43 й размер, под каблук 25 мм.

Из правок, в соответствии со следом я немного утолщил пятку, снял с пучков и изменил форму носа в соответствии с пожеланиями Дэниеля.

Дальше буду выкладывать в зависимости от загруженности на основной работе, дома времени нет)))

Найдены дубликаты

Кожевенное ремесло

2.2K постов 8.6K подписчика

Правила сообщества

Соблюдайте правила Пикабу и правила хорошего тона.

Лучше всего снять мерки с ног и по ним уже подбирать колодку, след стопы измерить + 1,5 см + запас на форму носа, это и будет нужный размер

почем колодки взял?

Опишите словами, что вы сделали с носовой частью, красивый ведь был носок у колодки.

Немного заострил и скос сделал.

а как колодка на след дожна ставиться, контур же может не совпадать?

ИЗГОТОВЛЕНИЕ ОБУВИ (ЧАСТЬ 1)

Всем привет! Рад приветствовать каждого читающего данный пост.

Эта небольшая серия постов будет посвящена процессу ручного пошива обуви, я постараюсь поделить все это на равные части) дабы было удобно читать и не сильно напрягать вас.

Я медик имеющий большую любовь к работе с кожей😁

Хочу начать с того, что я какое то время занимался пошивом изделий из кожи. За это время удалось изготовить несколько кошельков, кардхолдеров и часовых ремешков. Поэтому ко времени, когда я созрел попробовать себя в обуви, у меня скопилась некоторая часть инструментария по работе с кожей и тд.

Оставалось по сути дело за информацией которая поможет изучить тему в новом ключе. Некоторое время изучения старых книг посвящённых обувному делу помогло в этом вопросе и я решил приступить к делу. Заранее я конечно закупился остальными нужными материалами.

Я решил изготовить классическую пару рабочих ботинок (по типу американских) сделанную рантовым методом.

С кожей для подошвы все было сложнее. Я по дурости своей заказал чепрак в магазине обувных материалов (где за одно взял и кучу доп нужных мне расходников)

Стремление у удобству создало мне ещё одну проблему, мне приехал деревянный чепрак созданный для машинной резки под прессом.

Я прострадал около 2х дней в надежде раскроить его и начать работу, но так ничего и не получилось.

Короче бросив это дело, я заказал ещё раз но уже итальянский чепрак и вот результаты вы видите на фото ниже. Раскрой произошёл без особых проблем и работа с кожей была максимально проста.

Я пока грубо вырезал по следу своих колодок две заготовки и положил их на 15 минут в тёплую воду для замачивания. Фото того что получилось после находится ниже

После замачивания заготовки стали податливыми и более эластичными. Далее следовало изготовить внутреннюю стельку и отформовать ее по колодке, так как мои ботинки будут иметь довольно высокий каблук, изменения формы по следу происходят довольно сильно. Я закрепил заготовки на колодке несколькими гвоздями и далее под натягом кожи зафиксировал их по периметру.

В таком положении нужно дать коже высохнуть. После высыхания она полностью примет форму колодки и гвозди будут удалены.

После высыхания по краям остаётся небольшой зазор, который после высыхания будет полностью удалён.

Когда кожа высохла стелька осела четко по колодке и в зонах где были небольшие волны она утянулась. Не требуется набивать гвозди чаще. на конечный результат никак не повлияет

Далее соответсвенно вытащил все гвозди и обрезаю по форме следа. Что бы стелька была стык в стык с самой колодкой.

Далее произвожу разметку внешней и внутренней части будущей «губы» к которой будет пришиваться верх моих будущих ботинок

Заранее наметил и зону каблука. На моей паре губа будет прошита по периметру, а каблук будет сидеть на деревянных гвоздях, как делают некоторые азиаты которых я насмотрелся 😁

Намечаю внешний канал, вырезаю борозду с помощью обычного перьевого ножа и снимаю толщину с внешней стороны бевелером (господи простите, если спутал название)

Если вы обратили внимание, что стелька у меня в зоне свода не закрывает колодку ( она уже колодки)

Это сделано для визуального сужения конечной подошвы. Я видел как японцы делают такое на туфлях, решил повторить.

После всех манипуляций на обоих ботинках получается вот такая вот история. Фото сделано когда вся эта история уже немного просохла. Так как для простоты хода ножа, все этот резалось по мокрой коже.

Далее приступаем к проколу отверстий для нитки. Сразу скажу, что тут у меня были трудности с подбором инструментария. Я поломал классическое ромбовидное шило в процессе его подгибки ( по собственной глупости)

В процесс фотоотчета шилья будут меняться, так как это был опытный процесс. Я делаю это все первый раз

Проколы ведём аккуратно по всему периметру, предварительно покрывая шило слоем воска. Эти отверстия должны максимально не пропускать влагу.

Далее, когда все готово я заметил что стельку на колодке слегка повело. Ее толщина не сильно большая и она мокрая, видимо в процессе давления на шило ее и повело. Я снял ее с колодки и снова зафиксировал, дополнительно притянув гвоздями в зонах подъемов. Короче когда все это высохнет, оно отформуется снова как мне нужно.

Кладу сушить наши заготовки!

Продолжение будет с следующем посте😉

Я надеюсь вам понравится данная тема, рад знакомству🤝и спасибо что дочитали все это до конца!

Новая сделанная пара полуботинок

Привет!Меня зовут Кирилл и я обувщик:)

В честь «пятничного моё», делюсь с Вами ещё одной готовой парой.

Это туфли,полуботинки с броггированием.

Брогирование может быть на разных типах обуви(оксфорды,лоферы;сапоги и туфли) и,грубо говоря,это нанесение узора на материал верха за счёт прокалывания. Такой тип считался довольно консервативным и традиционно носился на светских вечерах и важных встречах. Сейчас же их используют «под настроение»-как офисная обувь или просто любимые ботинки:)

Метод крепления подошвы- blake rapid. Это не просто проклеенная подошва,но и прошитая вручную. Смысл этого метода- крепление верха обуви к внутренней стельке за счёт прошивки специальным крючком. А потом внутренняя стелька дополнительно пришивается к основной подошве. Для защиты подошвы от истирания ставится тн профилактика-это тонкий слой резнового протектора. При износе,его быстро меняют в любом ремонте обуви.

Сама обувь полностью кожаная, в тч и каблук-наборный, сделанный из слоев кожи. Для дополнительного укрепления, каблук с гвоздями. Внутри есть пробковая прослойка для смягчения ходьбы и нагрузки на колени. А так же поставлены металлические геленки,что бы держали свод стопы.

Так же дополнительно вставлена кож. стелька с пробковой прослойкой-при носке она отводит влагу(помогает избавиться от запаха),а так же со временем пробка чуток уседает и принимает форму ноги,делая удобно:)

Тк часто спрашивают о цене,данная модель вышла в 13000+стоимость инд.колодок,тк были особенности ноги у заказчика.

Спасибо за внимание, я буду рад вашим комментариям и вопросам!

Такую обувь ты будешь носить десятилетия

Нащёт этой не уверен

Кеды ручной работы: от и до

Итак, посмотрим, как шьются кеды вручную?

Начинается все, конечно, с дизайна, он был у меня в голове: высокие кеды на 10-12 отверстий, с очень высоким языком, на котором я, возможно, сделаю свое лого, и с 3-4 четырьмя ремешками на пряжках из контрастной кожи. И с молнией, чтобы не шнуроваться каждый раз до потери сознания.

Вот так они выглядят. Вообще здесь видно, что подошва маловата, но она очень эластичная, и я надеюсь, что растяну ее при приклейке.

Уже где-то здесь, подозревая, что нет, не будет там меха, я решаю сдеать кожаную подкладку и попробовать простелить между кожей верха и подклада тоненький поролон для утепленияи мягкости.

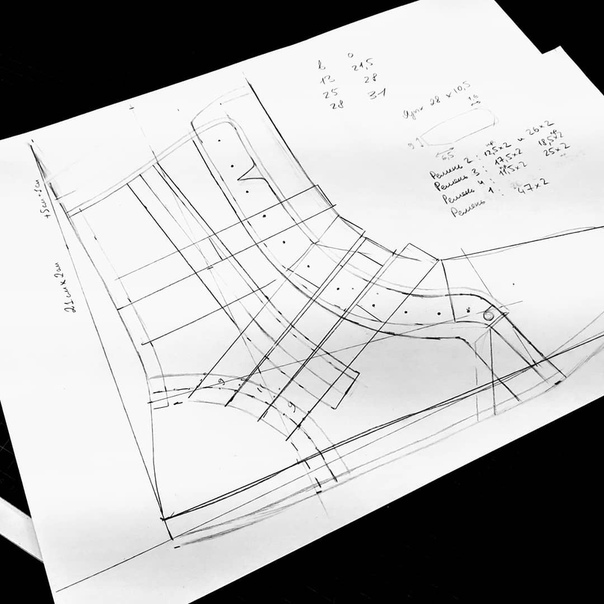

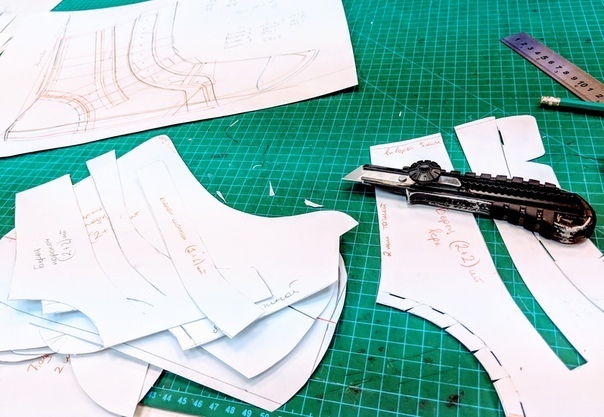

Здесь на фото чертеж только верха. Затем будет слой линий подклада, слой поролона и слой дополнительных деталей типа жестких задника и подноска, уплотнителя под люверсы и всего такого.

Следующий этап тот, который я не люблю еще больше: лекалирование.

Ну и пора определяться с кожей. Это ужасно, ибо вариантов огомное количество и выбрать из них один не-ре-аль-но. В какой-то момент от отчаяния я решаю делать черные, и гори все огнем! А потом вспоминаю про свою летнюю сумку из ааахренительного итальянского пулапа.. и решаю сделать к ней комплект

Эти ремни занимают половину времени от сборки всей заготовки верха. Я уже их недолюбливаю.

А готовая заготовка верха обуви выглядит так. Это как бы кед, но бесформенный и с дыркой вместо подошвы =)

Язычки видите, какие пухленькие? Это благодаря поролончику, жмак-жмак

Попытка приложить его к колодке и представить, как это будет

А потом я креплю на гводи стельку из жесткой кожи, вооружаюсь шилом и медитирую пару часов.

Ну и клеим подошву же. У меня для этого есть ручной пресс, но вообще можно обойтись молотком

А на этой фото отчаявшаяся я купила две пары шнурков и связала их между собой, они мне все равно не нравятся, но и ладно

Кеды готовы, можно носить!

Кошачья попа бонусом

Пошив обуви. Подготовка стельки

Прошу прощения за большую задержку с постами, навалилось много работы и хлопот, не было времени для написания постов.

Наша обувь будет изготавливаться с рантовым методом крепления подошвы или по буржуйски Hand Welted, этот способ является одним из самых трудоёмких способов, но и является одним из самых качественных и комфортных, является самым трушным способом). Для этого способа основой является затяжная стелька, которую необходимо предварительно подготовить и вырезать «губу».

Основную или затяжную стельку изготавливаем из воротка или чепрака растительного дубления, толщиной 4-5 мм, предварительно обрезаем по контуру следа колодки с припуском 1-2 см. Затем полуфабрикаты стелек окунаем в воду и выдерживаем около 10 минут, за это время промокают наружные слои кожи и для дальнейшего увлажнения вынимаем стельки и оборачиваем влажной тканью и ждём около 3х часов, это будет так называемым провяливанием. Можно просто дольше держать в воде и ждать пока полностью пропитается водой, но это не желательно, так как из кожи вымоется большой процент пропиток и дубителей что отрицательно скажется на долговечности и прочности стелечной кожи.

Затем для облегчения вшивания ранта делаем предварительные наколы изогнутым рантовым шилом, шаг в пучках 5-6 мм, в остальных частях 6-8 мм. Ждём высыхания. Стельки готовы. Стоимость стелечной кожи около 60-80 р дц.