Как сделать корпус для аппаратуры

Изготовление корпусов для радиоаппаратуры

Вопросы, рассмотренные в материале:

Любой процесс изготовления корпусов для радиоаппаратуры имеет свои особенности. Зависят они от пожеланий заказчика, объема выпускаемой партии, сложности изделий, используемых в производстве технологий. В общем, нюансов здесь достаточно много.

Досконально вникать в каждый из них клиенту не требуется, но знать основные моменты все же нужно. Хотя бы для того, чтобы примерно оценить предстоящие финансовые затраты и подумать, где можно сэкономить без ущерба качеству продукции.

Виды корпусов для радиоаппаратуры

Любые приборы имеют корпуса, внутрь которых встраивают соответствующую электронную начинку. К ним предъявляются определенные требования, зависящие от предназначения прибора.

Защитная оболочка должна обладать:

В зависимости от материала изготовления защитные оболочки бывают:

Существует деление защитных оболочек радиоаппаратуры в зависимости от способа установки. Они могут быть:

Те, что необходимы для последующего монтажа, делятся на следующие виды:

Корпуса радиоаппаратуры существенно различаются по внешнему виду и конструктивным особенностям. Оболочка может иметь отверстия для кабелей, дисплея, вентиляции. Для изготовления крышек используют прозрачный пластик или тот же материал, что и для самого корпуса. Фиксация съемных или откидных крышек производится с помощью болтов, защелок, замков. Короба могут оснащаться направляющими для печатных плат, отсеками для источников питания и т. п. В некоторых моделях предусматриваются ручки для переноски или неопреновая прокладка, придающая корпусу герметичность.

Рекомендовано к прочтению

3 технологии изготовления металлических корпусов для радиоаппаратуры

Изготовление корпусов для радиоаппаратуры из металла производится несколькими способами, на которых остановимся более подробно.

Один из самых старых, но при этом востребованных способов изготовления корпусов радиоаппаратуры – холодная листовая штамповка. В этом случае составные элементы оболочек приборов производятся с помощью специальных штампов.

Вторым по распространенности способом изготовления является обработка листового металла. Такая технология подходит для создания небольших партий защитных коробов оборудования. Например, разработчик РЭА определился, как должна выглядеть металлическая защитная оболочка для его оборудования. После этого он обращается к специалистам, которые либо изготавливают ее по индивидуальным требованиям заказчика, либо дорабатывают уже имеющиеся модели.

Для изготовления корпусов радиоаппаратуры используются также станки с числовым программным обеспечением. Преимущества этой технологии заключаются в невысокой стоимости и возможности производства небольших партий защитных оболочек.

Использование оборудования с ЧПУ выгодно с экономической точки зрения. Небольшая площадь, необходимая для размещения аппаратуры, влияет на итоговую стоимость готовых защитных коробов. Поскольку процесс изготовления в данном случае автоматизирован, то снижается количество рабочих, задействованных в производстве. Использование программного обеспечения повышает точность и качество готовых изделий, минимизирует число бракованных экземпляров. Названные преимущества станков с ЧПУ обуславливают их применение для производства как небольших, так и крупных партий продукции.

При выборе технологии изготовления корпусов радиоаппаратуры следует исходить из количества единиц продукции в партии. Для большого количества изделий оптимальной станет разработка модели корпуса путем холодной штамповки. Для небольшого или среднего числа корпусов подходят готовые доработанные изделия.

Процесс производства корпусов из металла

Процесс изготовления корпусов для радиоаппаратуры из металла происходит в несколько этапов. Помимо разработки технического задания и проектировки конструкции, в него входит создание чертежей и упаковка готовых изделий.

Сложность производства заключается в необходимости оснащения корпусов различными пазами, выемками, перегородками, отверстиями, крепежами с учетом конструктивных особенностей, позволяющих в дальнейшем встраивать внутрь электронные платы, провода и пр.

Поскольку оболочки приборов выполняют защитную функцию, их изготавливают из прочных металлов (оцинкованной или нержавеющей стали, алюминия).

Процесс изготовления состоит из таких этапов, как:

Порядок производства защитных оболочек:

Качественные металлические короба имеют привлекательный внешний вид, надежно защищают электронику от негативного воздействия окружающей среды.

Окраска металлических корпусов для РЭА

Окрашивание металлических защитных оболочек радиоаппаратуры выполняется:

Независимо от выбранного способа обработки необходимо соблюдать технологию окрашивания. Чаще всего защитные короба для РЭА красят составами, о которых расскажем далее.

Порошковые красящие составы наносят на специально подготовленную поверхность металлических изделий с помощью распылителей. Затем окрашенный корпус помещается в специальную печь, где порошок плавится, плотно покрывает поверхность изделия и придает ей соответствующий цвет.

В состав акриловых красителей входят акриловые полимеры. Лучшими являются аэрозольные краски, позволяющие обработать поверхность равномерно. К достоинствам акриловых красок относят устойчивость к перепадам температуры, механическому воздействию, влаге. Предварительно металлическая поверхность должна быть загрунтована.

Анилиновыми красителями обрабатывают текстильные, шерстяные или кожаные изделия. Однако состав в виде раствора подходит и для окрашивания алюминиевых поверхностей. Краска выпускается в жидком и порошкообразном виде. Из-за токсичности состава при его разведении необходимо соблюдать требования безопасности. Окрашенные анилином изделия не опасны для здоровья.

В качестве альтернативы акрилу используют эпоксидные красители на основе смол. К достоинствам этих красящих составов относятся высокое качество, надежность, долговечность и устойчивость покрытия. Однако при отсутствии опыта пользоваться красителем затруднительно, так как обработка должна быть выполнена в кратчайшие сроки.

Анодирование или анодное оксидирование – электрохимический способ обработки, в процессе которого поверхность изделия покрывается препятствующей окислению оксидной пленкой. На обработанную таким образом наружную сторону хорошо ложатся специальные красители.

5 моментов, на которые следует обратить внимание при заказе или покупке корпуса

При выборе готового или изготовлении индивидуального корпуса радиоаппаратуры необходимо ориентироваться на следующие моменты:

Купить готовый или заказать: какой вариант лучше

После изготовления самого радиоприбора необходимо подобрать для него готовую защитную оболочку, при необходимости внеся в нее изменения, либо заказать корпус по индивидуальным параметрам.

Готовые модели – это герметичные короба разных форм и размеров, дополнительно оснащенные защелками, крепежами и пр. Они предназначены для хранения или переноски микросхем, датчиков, различных электронных приборов. Широкий ассортимент стандартных защитных оболочек позволяет подобрать подходящий вариант для определенного радиооборудования.

Для самодельных устройств можно найти подходящий готовый короб в специализированном магазине и при необходимости доработать его в соответствии с конструктивными особенностями прибора. Если же речь идет о серийном выпуске оборудования, то лучше обратиться к специалистам, занимающимся производством защитных оболочек.

Конкурентоспособность радиооборудования на рынке повышается при соответствии внешнего вида и внутреннего содержания. В России дизайну корпусов уделяется мало внимания, основная задача заключается в том, чтобы сам прибор нормально функционировал. Следовательно, выделиться среди конкурентов можно за счет эргономичного и привлекательного внешнего вида защитной оболочки оборудования.

Следующий этап заключается в определении планируемого количества выпускаемого радиооборудования. Для производства больших партий стоит обратиться на крупное предприятие, специалисты которого изготовят нужное количество корпусов путем штамповки. При выпуске небольшой партии приборов лучше приобретать готовые защитные оболочки, т. к. благодаря широкому ассортименту подобрать подходящую не составит труда.

В целом, неважно, остановится ли заказчик на индивидуальном изготовлении корпусов радиоаппаратуры или решит доработать готовую модель. Главное, поручить производство или доработку настоящим специалистам.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Радиолюбитель

Последние комментарии

Радиодетали – почтой

Простое изготовление корпуса для радиолюбительских устройств

Автор: Прокофьев Алексей Александрович. “UA3060SWL”

Простое изготовление корпуса для радиолюбительских конструкций

Простая технология изготовления корпусов для радиолюбительских конструкций своими руками

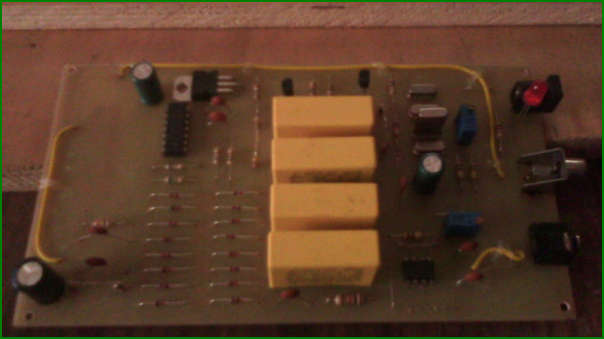

Многие, особенно начинающие радиолюбители сталкиваются с такой проблемой, как подбор или изготовление корпуса для своей конструкции. Пытаются разместить собранную плату и другие компоненты будущей конструкции в корпуса от старых приемников или игрушек. В законченном виде этот прибор будет выглядеть не очень эстетично, лишние отверстия, видимые головки шурупов и т.д. Я хочу на примере показать и рассказать как я, буквально за пару часов, делаю корпус для собранного недавно SDR приемника.

Корпус будет из пластмассы толщиной 1,5 мм. Для начала замеряем самые высокие детали конструкции, у меня это громоздкие конденсаторы на плате (фото 2). Получилось 20 мм, прибавим толщину текстолита 1,5 мм и добавим примерно 5 мм для стоек в которые будут вкручиваться саморезы, когда буду крепить плату в корпусе. Всего получается высота боковых стенок 26,5 мм, такая точность мне не нужна и я округлю это число до 30мм, небольшой запас не помешает. Запишем, что высота стенок равна 30 мм.

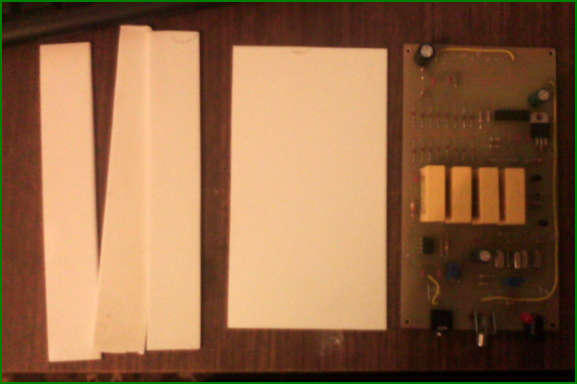

Размеры моей печатной платы 170х90 мм, к этому я прибавлю по 2 мм с каждой стороны и получу размеры 174х94 мм. Запишем, что дно корпуса равно 174х94 мм.

Практически все посчитано и приступаю к вырезанию заготовок. При работе с пластмассой удобно пользоваться монтажным ножом и линейкой. Буквально через 10 минут у меня получилась задняя стенка и заготовки боковых стенок (фото 3).

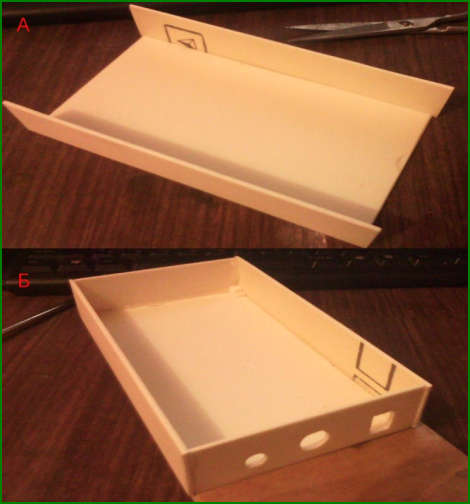

Далее зажимаем заднюю стенку в наше, ранее сделанное “устройство” и приклеиваем боковую стенку, которая в моем случае имеет размер 177х30 мм ( фото 4. а). Также как и первую стенку, приклеиваем вторую, повернув заготовки другой стороной (фото 4. б). Для склеивания стенок корпуса используется “Суперклей” (для большей прочности можно затем пройтись по уголкам клеевым пистолетом, также и все провода можно собирать в жгут и приклеивать к стенкам корпуса).

На фото 5 (а) виден результат моего труда. Когда правильно приклеены боковые стенки и выдержан угол 90 градусов, можно с легкостью вклеить оставшиеся 2 стеночки и монтажные стойки для крепления платы. В моем варианте одна стенка глухая, а вторая с отверстиями для подключения разъемов (фото 5 б).

После склеивания всего корпуса следует закруглить надфилем или наждачной бумагой все углы, это придаст корпусу плавные линии и он не будет похож на кирпич. После того как все будет готово, установлена плата, несколькими каплями клея приклеиваем крышку устройства (фото 6).

Ну и полностью собранный приемник в корпусе (фото 7) теперь установлен на стене, не мешает и не портит интерьер моего рабочего места.

Вот и все! На все слесарные работы я затратил пару часов и первый вопрос жены был: “что это у нас за сигнализация?” (шутка!)

Успехов в творчестве!

Подборка корпусов для DIY электроники. Придаем своим самоделкам эстетический вид!

Каждый самодельщик знает, что важно не только заставить собранное своими руками устройство работать, но и придать ему человеческий вид. Практически всегда самое сложное это корпус. Собранный на коленке из папьемаше или фанеры корпус вряд ли кого впечатлит. Пусть даже устройство работает безупречно, но внешний вид решает многое. Aliexpress предлагает большое их количество, всегда можно выбрать на свой вкус и под свои надобности.

Здесь предложу Вашему вниманию лишь небольшую, но интересную их часть.

1. Скругленный корпус для небольших устройств. Сделан из алюминия и покрашен в черный цвет, повершность матовая. Габаритные размеры 75*70*24 мм. Для удержания платы в корпусе имеются специальные пазы, куда вставляется плата. Передняя и задняя стенки так же из алюминия.

2. Следующая коробка также сделана из алюминия, имеет матовую поверхность, но серебристого цвета и другие габариты — 80*50*20 мм. Для крепления платы и здесь есть пазы, а корпус разбирается на четыре части — две стенки, верхнюю и нижнюю половинки, что может быть удобно.

3. Еще более интересный корпус из алюминия с ребристыми боковыми гранями. Сделан из стойкого к корозии алюминий-магниевого сплава 6063 (аналог АД31). Здесь уже есть четко выраженный верх и низ корпуса — на профиле и торцевых стенкам есть выступы-ножки. Габаритные размеры 100*80*35 мм.

4. Снова разборной алюминиевый корпус черного цвета с матовой и ребристой поверхностью, но прямоугольный в сечении и габаритами 100*97*40 или 120*97*40 мм. Места уже больше, конструкция и внешний вид цивилизованные. Есть оребрение, как элемент дизайна.

5. Корпус с защитой органов управления и разъемов. И здесь алюминий, но в качестве дополнительной защиты бамперы на торцах. Корпус похож на корпуса осциллографоф-приставок — бамперы служат и защитой, и приподнимают корпус над повержностью для лучшего охлаждения. Габаритные размеры — 140*96*33 мм ( с бамперами 149*99*36 мм). Заказать можно черного, красного, синего, серого или серебристого цвета.

6. Достаточно большой корпус из серого пластика. Коробка состоит из четырех частей — врехняя, нижняя половинки и две боковый стенки, на которых легко можно расположить органы управления, индикаторы, дисплеи и т.д. Габариты 130*170*55 мм. Ножки в комплекте. Корпус приличных размеров горизонтального расположения отлично подойдет для всяких полочных приборов.

7. Пластиковый корпус еще больших размеров — 210*175*65 мм уже не просто коробка, а практически готовый промышленный корпус. Здесь уже есть и вентиляционные отверстия, и складные ножки для удобства обзора размещаемых индикаторов и ручек на передней панели. Доступен черного и молочно-белого цвета.

8. О элегантности следующего корпуса лучше всего скажет его иллюстрация. На мой взгляд, это один из самых симпатичных и аккуратных корпусов, а о самодельной начинке в нем будет трудно догадаться постороннему. Корпус состоит из отрезка алюминиевого профиля и гнутого алюминиевого шасси. Оно же по совместительству выполняет роль передней и задней панелей. Толщина стенок корпуса порядка 4 мм, общие габариты 170*120*46 мм. Здесь можно заказать черного, синего или золотистого цвета.

9. Ну, и конструирующим усилители звука может приглянуться габаритный корпус для их «звуковых разрушителей». Размеры 248*320*70 мм. Материал — алюминий, толщина стенок 3 мм, боковых 4 мм, передней панели 8 мм, где уже есть отверстия под регуляторы громкости, баланса, НЧ и ВЧ, выключателя. На задней стенке отверстия под аудио и разъем питания.

Как изготовить корпус для своей радиоаппаратуры

Наконец-то наступает долгожданный момент, когда созданный аппарат начинает «дышать», и встает вопрос: как закрыть его «внутренности» и придать конструкции законченность, чтобы пользоваться ею с удобством. Этот вопрос стоит конкретизировать и решить, для чего все-таки корпус предназначен.

Если достаточно, чтобы аппарат имел красивый внешний вид и «вписывался» в интерьер, можно изготовить корпус из листов ДВП, фанеры, пластмассы, стеклотекстолита. Детали корпуса соединяются винтами или клеем (с применением дополнительной «арматуры», т.е. реек, уголков, косынок и пр.). Для придания «товарного вида» корпус можно покрасить или оклеить самоклеющейся пленкой.

Простой и удобный способ изготовления небольших корпусов в домашних условиях — из листов фольгированного стеклотекстолита. Сначала производится «укладка всех узлов и плат внутри объема и прикидываются размеры корпуса. Рисуются эскизы стенок, перегородок, деталей крепления плат и пр. По готовым эскизам размеры переносятся на фольгированный стеклотекстолит, и вырезаются заготовки. Можно заранее сделать все отверстия для регуляторов и индикаторов, поскольку с пластинами работать гораздо удобнее, чем с готовой коробкой.

Вырезанные детали подгоняются, затем, закрепив заготовки под прямым углом друг к другу, места стыков с внутренней стороны пропаиваются обычным припоем достаточно мощным паяльником. «Тонкости» в таком процессе всего две: не забывать давать припуски на толщину материала по нужным сторонам заготовок и учитывать, что припой сокращается в объеме при застывании, и спаянные пластинки нужно жестко зафиксировать на время остывания припоя, чтобы их «не повело».

Когда прибору необходима защита от электрических полей, корпус выполняется из проводящих материалов (алюминия и его сплавов, меди, латуни и т.п.). Сталь целесообразно применять тогда, когда требуется экранировка и от магнитного поля, а масса аппарата не имеет большого значения. Корпус из стали, достаточной для обеспечения механической прочности толщины (обычно 0,3… 1,0 мм, в зависимости от размеров аппарата), особо предпочтителен для приемо-передающей аппаратуры, так как экранирует созданный прибор от электромагнитного излучения, помех, наводок и пр.

Тонкая листовая сталь имеет достаточную механическую прочность, поддается изгибам, штамповке, достаточно дешева. Правда, есть у обычной стали и отрицательное свойство: подверженность коррозии (ржавчине). Для предотвращения коррозии применяются различные покрытия: оксидирование, цинкование, никелирование, грунтовка (перед покраской). Чтобы не ухудшать экранирующие свойства корпуса, его грунтовку и окраску следует выполнять после полной сборки (или оставлять незакрашенными оксидированные полоски панелей, контактирующие между собой (при разъемном корпусе). В противном случае при сборке деталей корпуса «краской на фаску» возникают щели, разрывающие замкнутый экранирующий контур. Для борьбы с этим используются пружинные «гребенки» (пружинящие полоски оксидированной твердой стали, приваренные или приклепанные к панелям), которые при сборке обеспечивают надежный контакт панелей между собой.

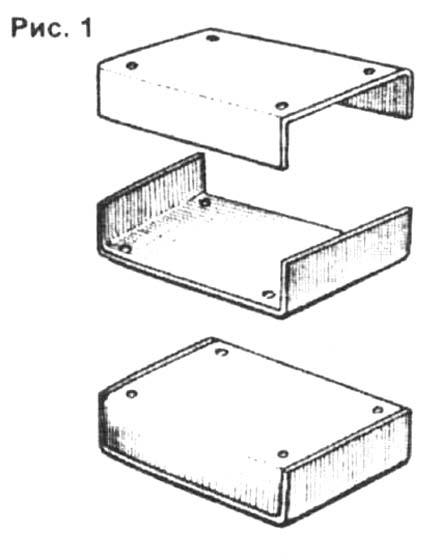

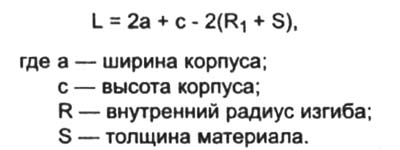

Заслуженной популярностью пользуется металлический корпус из двух П-образных деталей (рис.1), согнутых из пластичного листового металла или сплава.

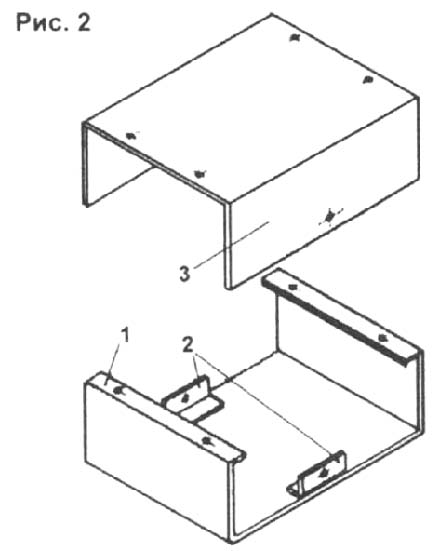

Размеры деталей подобраны так, что при их установке одной в другую получается закрытый корпус без щелей. Для соединения половинок друг с другом используют винты, ввинчиваемые в резьбовые отверстия в полочках основания 1 и приклепанных к нему уголках 2 (рис.2).

При малой толщине материала (менее половины диаметра резьбы) отверстие под резьбу рекомендуется вначале просверлить сверлом, диаметр которого равен половине диаметра резьбы. Затем ударами молотка по круглому шилу отверстию придают воронкообразную форму, после чего в нем нарезают резьбу.

Если материал достаточно пластичен, можно обойтись и без уголков 2, заменив их отогнутыми «лапками» на самом основании (рис.3).

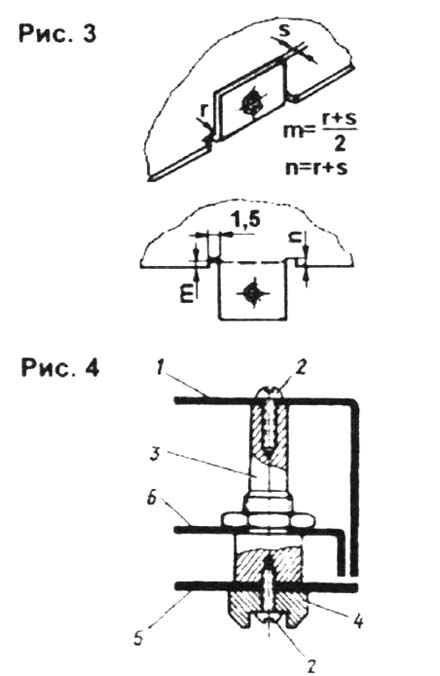

Еще более «продвинутый» вариант стойки, показанные на рис.4.

Такая стойка 3 не только скрепляет верхнюю панель 1 с нижней 5, но и фиксирует в корпусе шасси 6, на котором размещаются элементы изготавливаемого устройства. Поэтому не нужны дополнительные крепежные детали, и панели не «украшают» многочисленные винты. Нижняя панель крепится к стойке с помощью винта 2, проходящего через ножку 4.

Толщина необходимого материала зависит от размеров корпуса. Для небольшого корпуса (объемом примерно до 5 куб. дм) используется лист толщиной 1,5…2 мм. Больший корпус требует, соответственно, листа потолще — до3…4 мм. Это, в первую очередь, относится к основанию (нижней панели), поскольку на нее приходится главная силовая нагрузка.

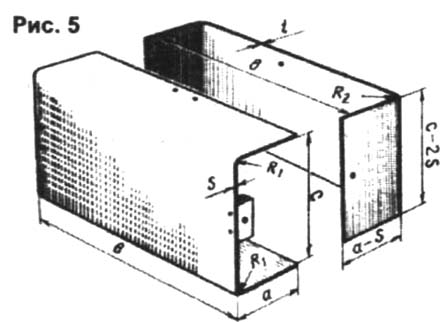

Изготовление начинается с расчета размеров заготовок (рис.5).

Длина заготовки рассчитывается по формуле:

Определив длину первой заготовки, ее вырезают из листа и изгибают (для стали и латуни радиус изгиба R равен толщине листа, для алюминиевых сплавов — в 2 раза больше). После этого измеряют получившиеся размеры а и с. С учетом имеющегося размера с определяют ширину второй заготовки (C-2S) и рассчитывают ее длину по той же формуле, подставляя:

— вместо а — (a-S);

— вместо R1 — R2;

— вместо S — t.

Такая технология гарантирует точное соединение деталей.

После изготовления обеих половин корпуса производится их подгонка, разметка и сверление крепежных отверстий. В необходимых местах прорезаются отверстия и окна под ручки управления, разъемы, индикаторы и прочие элементы. Выполняется контрольная сборка и окончательная подгонка корпуса.

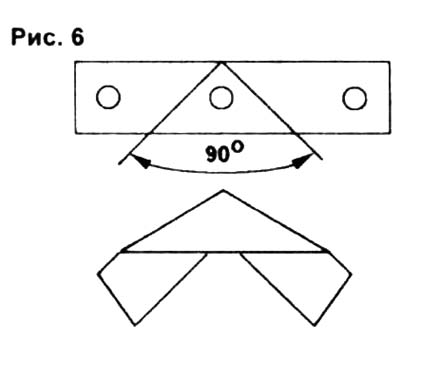

Иногда в П-образной половине трудно разместить всю «начинку» устройства. Например, на передней панели требуется установить большое количество органов индикации и управления. Окна для них в согнутой детали вырезать неудобно. Здесь выручит комбинированный вариант. Половинка корпуса с передней панелью изготавливается из отдельных листовых заготовок. Для их крепления можно использовать специальные уголки, показанные на рис.6.

Такая деталь удобно скрепляет сразу три стенки в углу корпуса. Размеры уголков зависят от габаритов скрепляемых элементов конструкции.

Для изготовления уголка берется полоска мягкой стали, и на ней размечаются линии сгиба. Центральная часть заготовки зажимается в тисках. Легкими ударами молотка полоска сгибается, затем перевертывается так, чтобы загнутая часть легла на боковую поверхность тисков, а средняя часть была слегка зажата. В таком положении правится изгиб и устраняется деформация полоски. Теперь сгибается вторая сторона детали, и, после правки, получается готовый крепежный узел. Остается наметить по месту и просверлить отверстия, в которых нарезать резьбу.

Аппаратура, особенно ламповая, требует вентиляции корпуса. Сверлить отверстия по всему корпусу совсем не обязательно, достаточно выполнить их в местах, где стоят мощные лампы (в верхней крышке корпуса), на задней стенке над шасси, несколько рядов отверстий в центральной части нижней крышки корпуса и по два-три ряда отверстий на боковых стенках (в верхней части). Вокруг каждой лампы в шасси также должны быть отверстия. Над мощными лампами с принудительной вентиляцией обычно вырезаются окна, в которых закрепляется металлическая сетка.

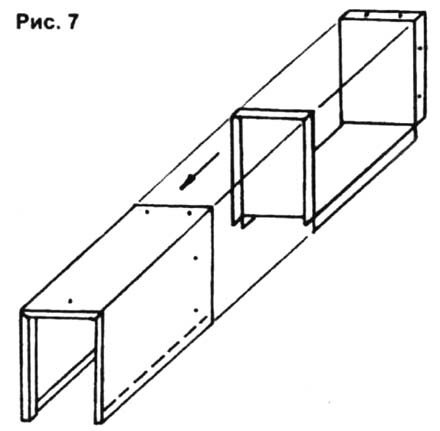

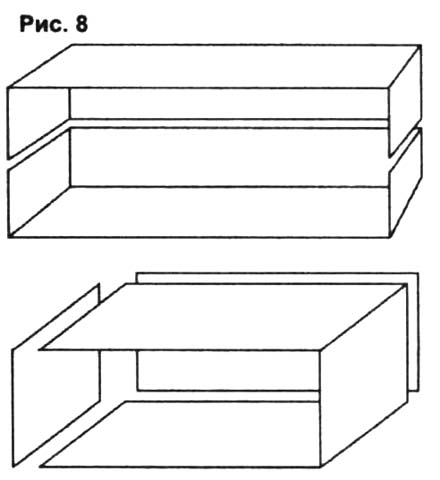

В последнее время, в результате быстрого морального старения, на свалках появились корпуса от системных блоков компьютеров. Эти корпуса можно использовать при создании различной радиолюбительской аппаратуры, тем более, что в ширину корпус занимает совсем мало места. Но не всегда такая вертикальная компоновка подходит. Тогда можно взять кожух от системного блока, вырезать под необходимые размеры и «состыковать» его с «вырезкой» из второго такого же кожуха (или отдельными панелями — рис.7, 8).

При аккуратном изготовлении корпус получается неплохим и уже окрашенным.