Как сделать корпус для arduino

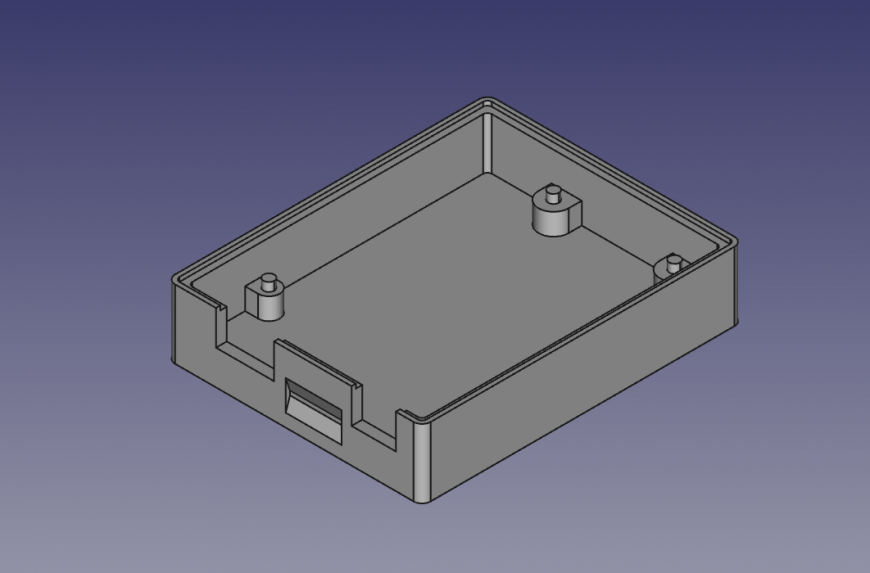

Рисуем корпус Arduino Nano в SolidWorks для 3D-печати

Статья содержит подробную инструкцию, предназначенную для разработки корпуса под Arduino Nano в программе SolidWorks с последующей 3D-печатью. Корпус имеет задвигающуюся крышку и кнопку. Процесс разбит на шаги, шаги на отдельные пункты, действия проиллюстрированы скриншотами из SolidWorks.

На каждом изображении совмещено до 4 скриншотов. Для удобного просмотра возможно открывать картинки в полном размере, а в конце прилагаем фотографии напечатанных изделий.

Инструкция очень подробная, содержит много примечаний, связанных с особенностями 3D-печати. Предназначена для тех, кто недавно приступил к изучению SolidWorks, немного знаком с интерфейсом и умеет пользоваться базовыми инструментами: бобышка, вытянутый вырез, автоматическое нанесение размеров, фаски. Глубоких знаний SolidWorks не требуется.

Введение

При проектировке детали больше всего времени уходит на обдумывание мелочей. Дополнительные сложности возникают, если проектировать нужно под 3D-печать со всеми вытекающими особенностями.

Прежде, чем проектировать корпус для контроллера Arduino Nano, необходимо снять основные размеры:

Для этого понадобится штангенциркуль и линейка.

Размеры платы и некоторые особенности

Мы будем разрабатывать небольшой корпус для Arduino Nano – удобный в работе и легкий в печати. Пины у контроллера останутся открытыми, световая индикация будет хорошо видна, в корпусе будет крышка для легкого монтажа/демонтажа платы в корпус, а также кнопка.

Габариты платы – 43,5 мм в длину, 17,7 мм в ширину. Есть выступающие детали: снизу контроллера USB-COM порт выпирает на пару миллиметров, вверху большую часть занимает mini-USB. От грани контроллера USB до верхней грани micro-USB расстояние составляет 7,3 мм. Порт USB имеет небольшой изгиб, соответственно придется моделировать и его тоже.

Порт выступает за габариты платы на 2 мм, высота порта – 3,8 мм. Ширина порта имеет два размера – 7,7 мм сверху, 6,8 мм снизу из-за его необычной формы. Большая часть деталей стоит по центру, что несколько упростит моделирование.

Проектирование корпуса в SolidWorks

Чтобы приступить к проектировке, запустите SolidWorks и создайте новый проект: файл – новый – деталь (трехмерное представление нового тела).

Шаг 1: создание тела

Шаг 2: полый корпус без крышки

Шаг 3: вырез под разъем USB

Шаг 4: упоры для платы

Если сейчас распечатать эту коробочку, плата в ней будет ложиться на излом, поскольку у текстолита Arduino Nano не будет опоры. Нужно спроектировать четыре упора по краям, на них будет упираться текстолит.

Шаг 5: вырезы под контакты, кнопку и светодиоды

На плате Arduino Nano есть пины для подключения периферии.

Шаг 6: моделирование пазов для крышки

Корпусу не хватает крышки, моделировать ее нужно отдельно. Но сначала нужно сделать в корпусе два паза друг напротив друга, иначе без них крышка держаться не будет.

Шаг 7: фаски

Фаски несут в себе две функции: эстетику и сглаженность при печати. Сопло не будет делать резких движений под углом 90 градусов, а будет плавно поворачивать под 45. При печати грани детали не только не будут заворачиваться вверх, но и корпус будет выглядеть эстетичнее. Для граней 1 мм фасок будет достаточно.

Выберите инструмент «фаска» во вкладке элементы и укажите размер 1 мм. Укажите, к каким граням нужно применить. Поворачивайте корпус детали, чтобы удобнее было выделять фаски.

Шаг 8: крышка

Корпус готов, осталось экспортировать его в формат STL и напечатать. Пока он печатается, создайте новый файл.

Шаг 9: кнопка

Крышка и кнопка полностью готовы, осталось их распечатать.

Собираем Arduino UNO своими руками

Об остальных материалах, дабы ничего не напутать, будет рассказано по ходу статьи.

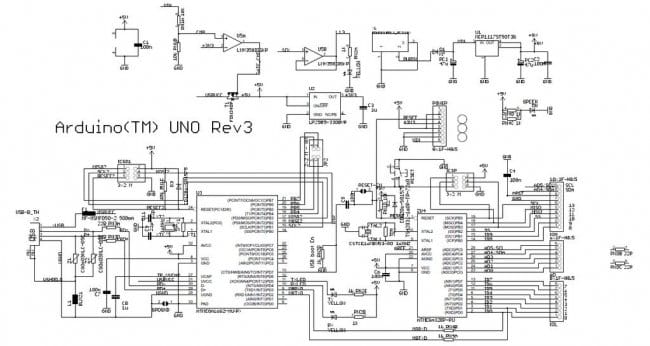

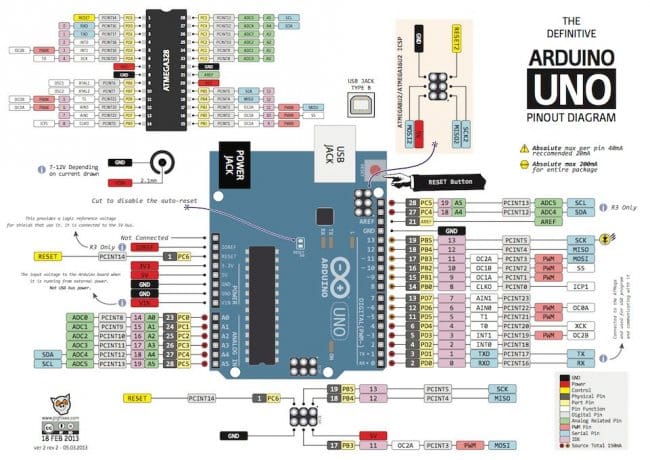

Шаг первый: понимание схемы Arduino UNO

Прежде чем приступить к пайке, нужно было понять, что именно находится на плате Arduino UNO. Мастер разделил схему на 4 блока:

ATmega328 MCU

ATmega328P PDIP

16 МГц кварцевый генератор

Конденсаторы

Цепь питания

Регулятор от 7-12 В до 5В

Регулятор от 5 В до 3,3 В

USB / входной разъем, схема автоматического выбора

защита от обратного тока

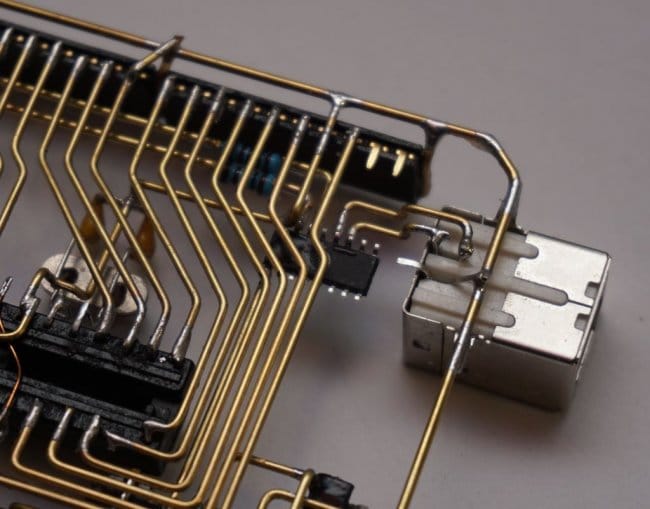

Схема USB-UART

Разъем USB

Чип последовательного преобразователя (ATMEGA8U2-MU) с осциллятором и разделительными конденсаторами

Сигнальные светодиоды

индикатор питания

светодиод по умолчанию (D13)

Светодиоды TX / RX

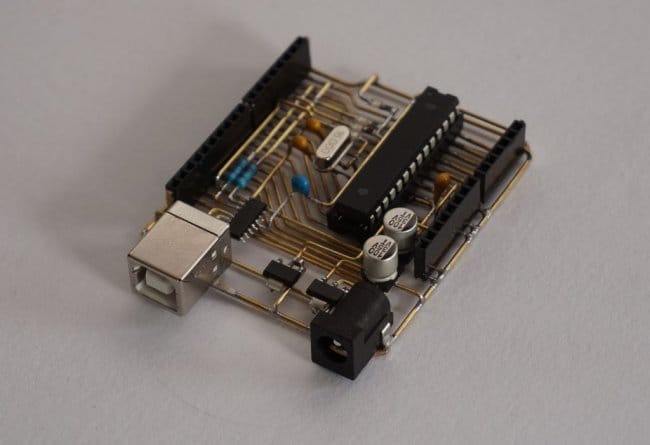

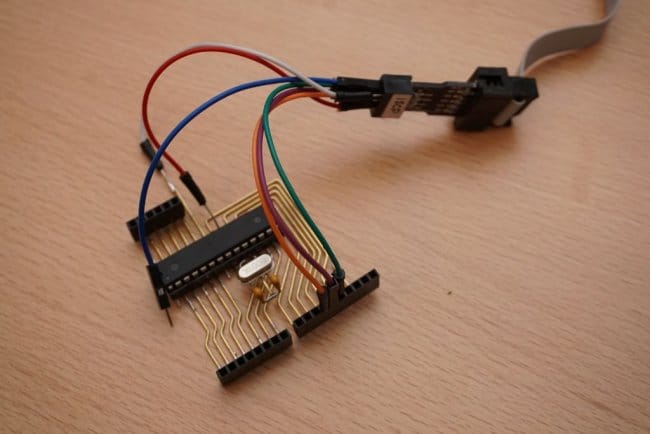

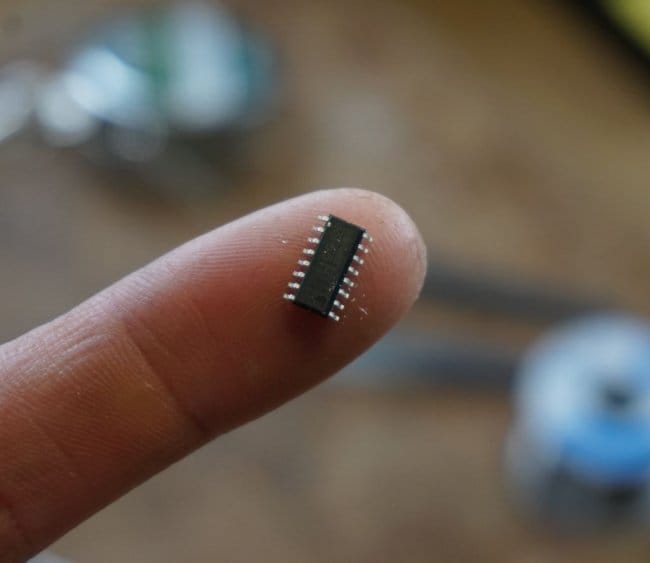

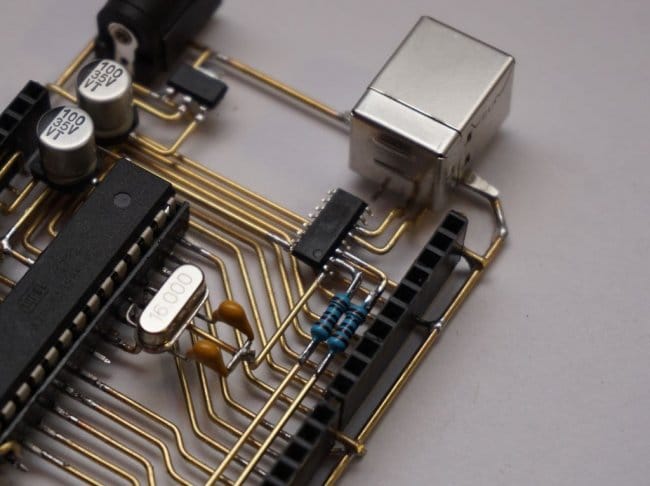

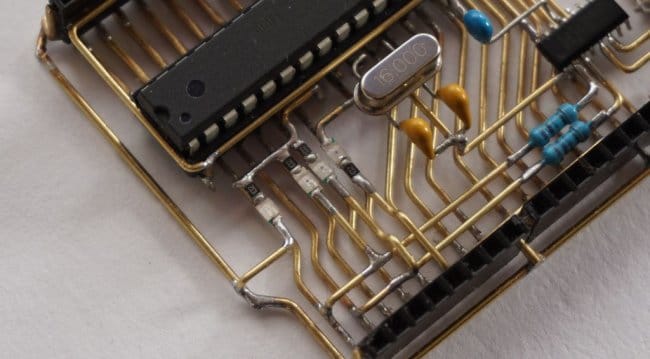

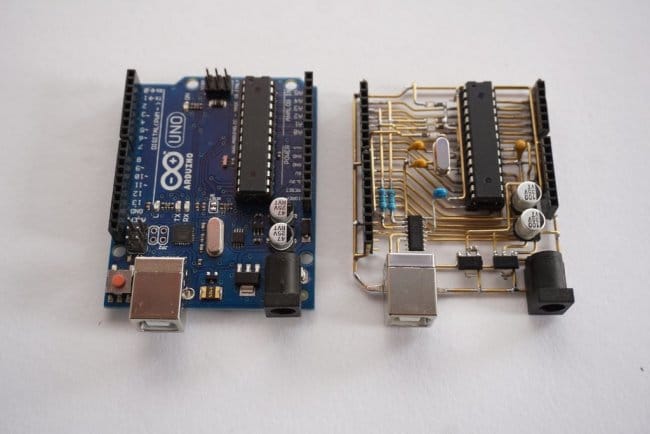

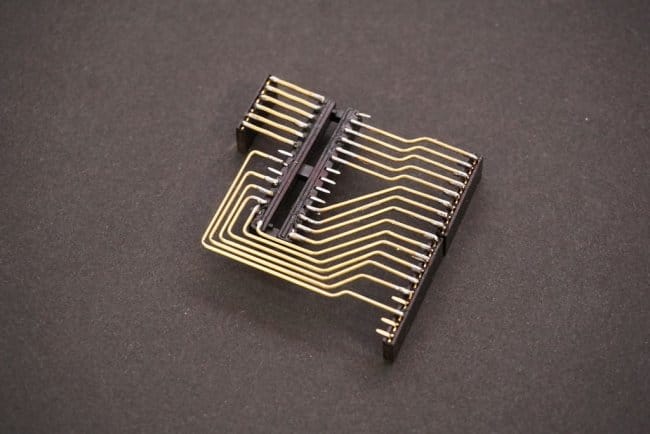

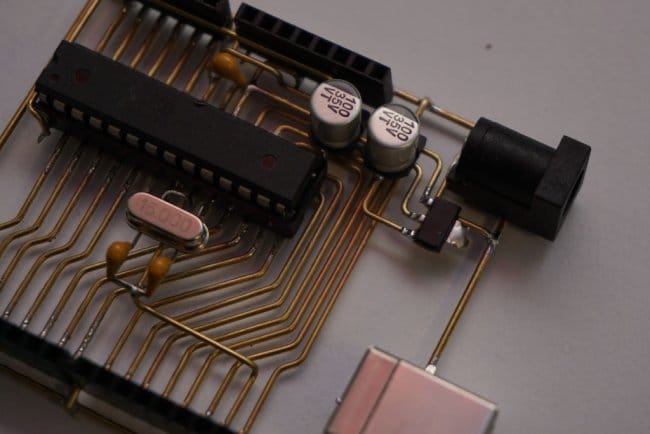

Шаг второй: ATmega328 MCU и дорожки

Монтаж мастер начинает с микроконтроллера ATmega328 и дорожек цифрового и аналогового ввода / вывода. Arduino UNO имеет продуманную компоновку дорожек, которая хорошо соответствует компоновке 28 контактного DIP-пакета ATMEGA328. Дорожки не пересекаются, а идут параллельно друг другу. Мастер делает бумажный шаблон дорожек с оригинальной платы Ардуино и из проволоки изготавливает дорожки аналогичной формы. Припаивает и к микроконтроллеру.

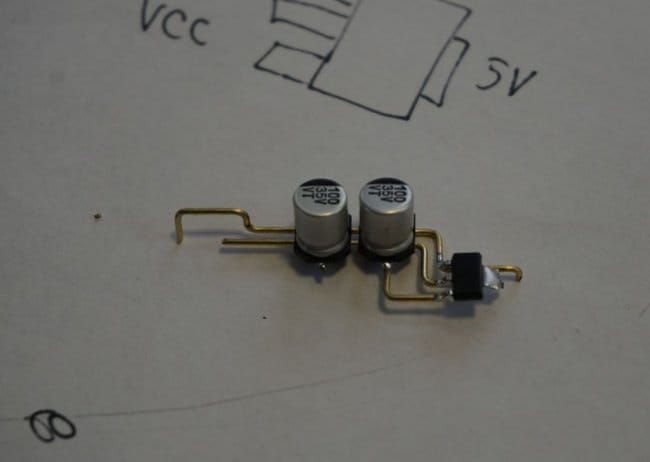

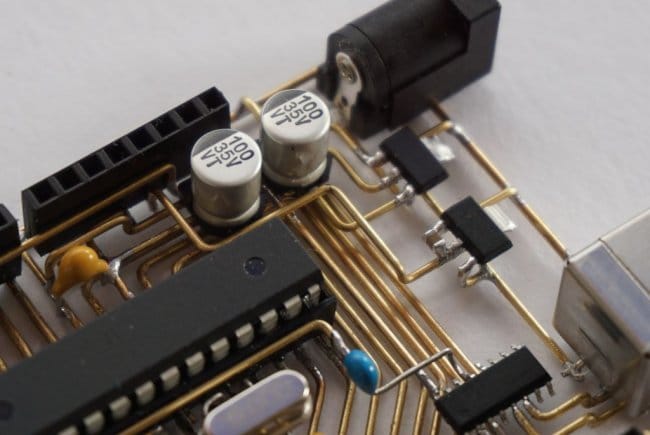

Шаг третий: цепь питания

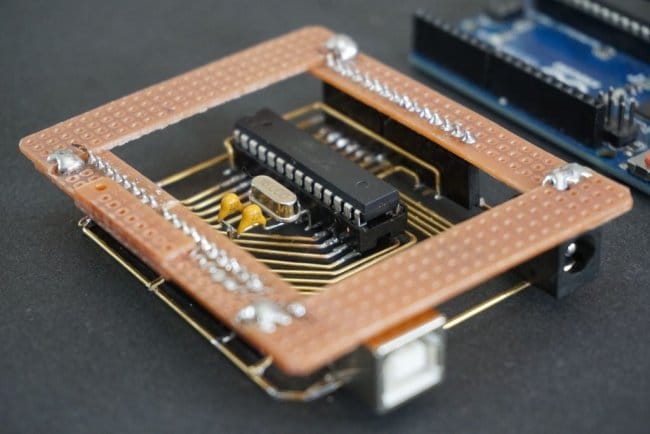

Мастер сделал для проекта рамку из монтажной платы, которая удерживает детали на месте, оставляя достаточно места для пайки.

Мастер спаял силовую цепь отдельно, а затем смонтировал ее на устройство. Мастер не устанавливал элементы автоматического выбора, и элементы защиты от обратного тока, чтобы не усложнять сему. При правильном и внимательном подключении устройства к источнику питания, они не нужны.

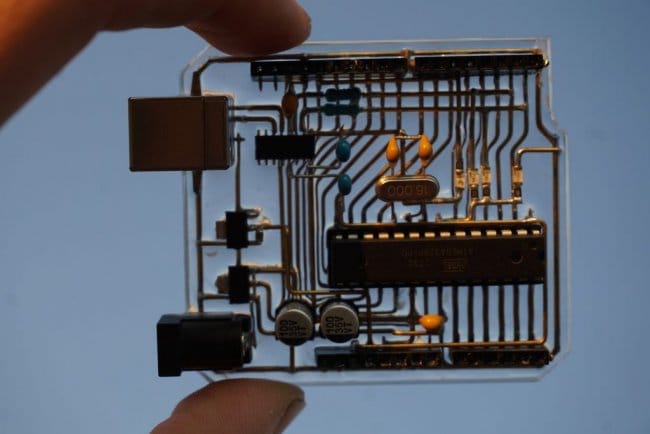

Шаг шестой: основание

Модуль Freeduino получился довольно красиво, но неустойчивым. Тогда мастер решил сделать для него основание, а чтобы это было красиво, основание будет сделано из эпоксидной смолы.

На 3D-принтере он напечатал форму, установил в форму устройство и залил эпоксидкой. После отверждения смолы он убрал форму и отполировал основание.

Обзор корпуса для Arduino UNO R3

Предмет сегодняшнего краткого обзора – акриловый корпус для платы Arduino UNO R3.

Заказывал я его на AliExpress у продавца Amy’s Trade Shop в середине декабря 2016 года. Забрал с почты вчера, 21 марта 2017 года, спустя 3 месяца с момента оплаты.

Оказалось, что продавец перепутал одну цифру в номере моего телефона, поэтому я не получил SMS-уведомление с почты. А сам пакет пришел уже давно и все это время дожидался меня в моем почтовом отделении.

Нужен ли вообще “ардуине” какой-то корпус?

И если корпус стоит дешево и позволяет обезопаситься от этого, то стоит его приобрести.

Внешний вид и комплект поставки

В силу малых габаритов и копеечной себестоимости, корпус для Arduino был отправлен в обычном желтом пакете (проклеенном изнутри пузырчатой пленкой, хотя в данном случаи эта мера безопасности совершенно излишня) с неотслеживаемым треком.

Сам корпус представляет собой набор для самостоятельной сборки и состоит из нескольких акриловых пластин, запаянных в полиэтиленовый пакет.

Содержимое пакета: 4 стенки, дно, крышка и набор винтов.

А также инструкция по сборке :).

Сборка и монтаж Arduino UNO R3 в корпус

Ну а теперь соберем корпус и смонтируем в него Keyestudio UNO R3 – аналог Arduino UNO R3 из замечательного стартового набора KS0078, обзор которого я уже делал в январе.

Формы и габариты аналога от Keyestudio полностью соответствуют габаритам оригинальной платы UNO R3, так что о совместимости отверстий можно не волноваться.

Самая муторная часть сборки – снять с акриловых деталей защитную транспортировочную пленку. Трудность тут заключается в том, чтобы подцепить кончик пленки и заставить ее начать отслаиваться.

В наборе 6 деталей. Каждая из них проклеена защитной пленкой с обеих сторон. Процесс снятия пленки со всех них займет минут 10, не меньше.

Наконец, все детали очищены от пленки. Половина работы по сборке корпуса на этом завершена.

Следующий этап – соединить переднюю стенку с дном и закрепить плату при помощи винтов, гаек и пластиковых шайб-подложек (они располагаются между платой и днищем и нужны для того, чтобы UNO R3 не упиралась вплотную элементами пайки в корпус).

Затем крепим оставшиеся стенки и ставим на место крышку. Остается закрепить ее четырьмя винтами по периметру.

Вот так корпус выглядит в сборе с размещенной в нем платой Arduino. Через прорези в крышке обеспечивается доступ ко всем пинам и кнопке reset, а все остальные элементы становятся защищены от случайного внешнего воздействия.

Заключение

Сложно сделать адекватный обзор на несколько кусочков пластика, являющих собой этот корпус. Ну да вы сами все видите на фотографиях. Свою функцию он выполняет, выполнен аккуратно, собирается легко и стоит очень дешево.

Можно ли сделать корпус для Arduino самостоятельно? Конечно же да. Но при отсутствии доступа к станку с ЧПУ он будет выглядеть более грубо и неряшливо. И экономия полутора долларов не стоит того времени и усилий, которые придется затратить на его создание.

От покупки у этого продавца на Алиэкспрессе у меня остались позитивные впечатления.

Да, он ошибся в указании номера телефона из-за чего я вовремя не узнал о приходе посылки, но тем не менее отправил посылку без обмана и без задержек, а на просьбу о продлении срока защиты покупателя оба раза откликался в течение того же дня когда она была написана.

Так что рекомендую этот корпус и этого продавца. Ну а знакомство с Arduino советую начинать с набора Keyestudio KS0078 – в нем есть все, что необходимо для старта.

Arduino.ru

Самодельные корпус. Вопросы \ предложения \ замечания

В последний раз с помощью Arduino я запустил приемник с цифровым управление из старого муз.центра SONY, приделал к этому дисплей \ энкодер \ кнопки. Написал \ отладил программу. Решил вопрос с питанием.

Купить готовый корпус не получилось (ну нет в Казани ничего подходящего, удовлетворяющего моему эстетическому вкусу). Значит делаем сами.

В качестве материала – оргстекло и\или полистирол. Оба эти материала доступны в широкой цветовой гамме, легко обрабатываются и соединяются. Вырезать детали – лазером. Наносить надписи – лазером. Соединять – клей или болтики м4.

Родилось это (размер внутренний 150\170\50 мм)

2) Нашел материал у рекламщиков (готов даже был 2 кв.м. купить, меньше не продают, за 1200).

3) Нашел лазерную резку. Выяснилось, что, а) материал у них есть б) файлы надо в cdr.

4) Скачал CorelDRAW X7, конвертнул dwg в cdr.

5) Поехал резать, и тут выясняется, что 4 мм оргстекла нет, есть 3 и 5 мм. Переделывать чертеж времени не было, решил допилить потом напильником. Сделал на 5 мм.

7) Когда начал пилить, понял, что спилит 1 мм на оргстекле в общем случае около 50 см не так просто. Обломал крепеж и решил делать на клей.

Что получилось (пока прототип)

Каждый из вас наверно сталкивался с ситуацией, что отладили вы свое устройство на макетке, и решили дать ему путь в жизнь. Развели \ заказали \ изготовили самостоятельно плату, спаяли. И вот лежит у вас на столе плата, такая красивая, мигает огоньками, к ней тянутся проводки от дисплея\ кнопок\ питания\ энкодеров и т.д. И вы понимаете, остался только корпус. Напильник\ молоток \ отвертку \ краску и т.д. в руки и поехали J

Хочется, что бы корпус выглядел «фирменно», что бы не стыдно его было показать другим, но в реальности – кривые углы, подтеки краски, надписи на наклейках…

На самом деле есть люди с прямыми руками, растущими из плеч. Смотреть на их работу всегда приятно. К сожалению, у меня толи руки с недопустимым радиусом изгиба, толи времени не хватает, толи инструмента.

Можно взять фирменный корпус, благо их сейчас в интернете полно, но либо это убогие пластмассовые коробочки, либо это стоит как самолет, либо у ждать под заказ очень долго, либо размеры не те. А обычно все вместе. В любом случае ЭТО еще надо серьезно доделывать…

А не плохо было бы организовать сервис для изготовления корпусов :)))

1) Размеры внутренние размеры корпуса Д\Ш\В

2) Толщину материала (3\4\5 мм)

3) Тип (об этом позже)

4) Рисует с помощью простых кривых лицевую панель (где что вырезать\гравировать)

Очевидно что можно и материал дешевлу закупить оптом, и лазерная резка обойдется дешевле и с чертежами нет необходимости морочиться.

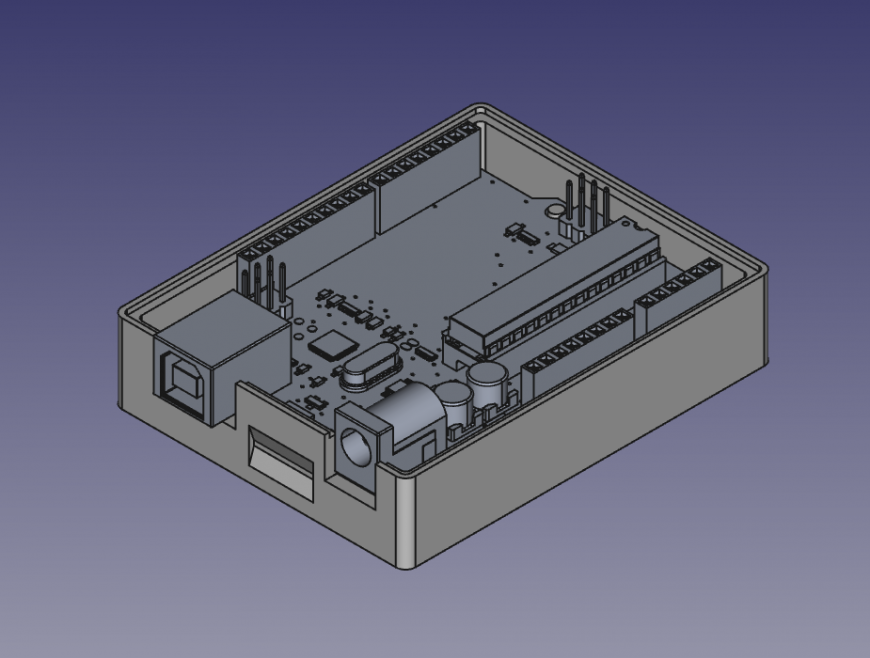

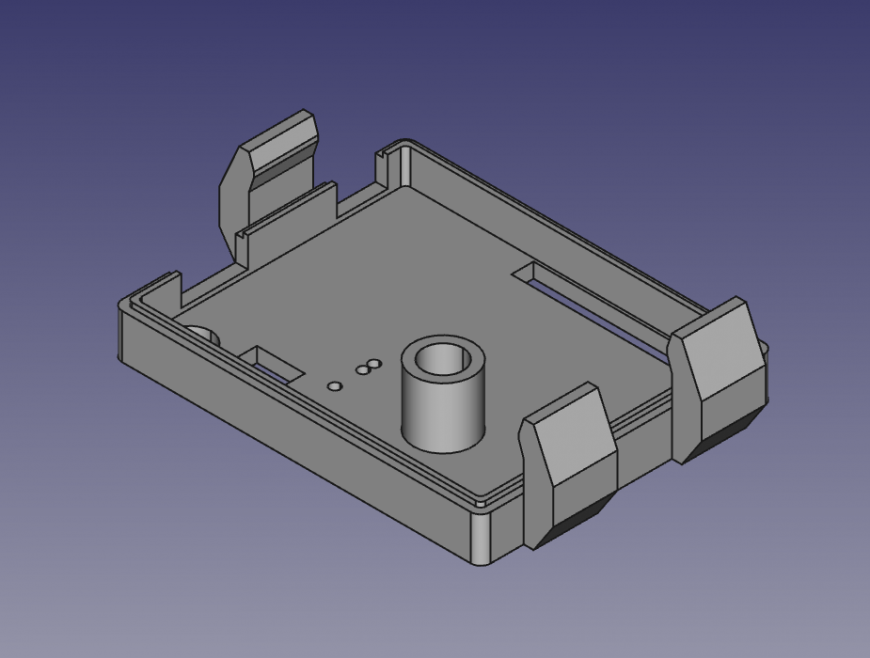

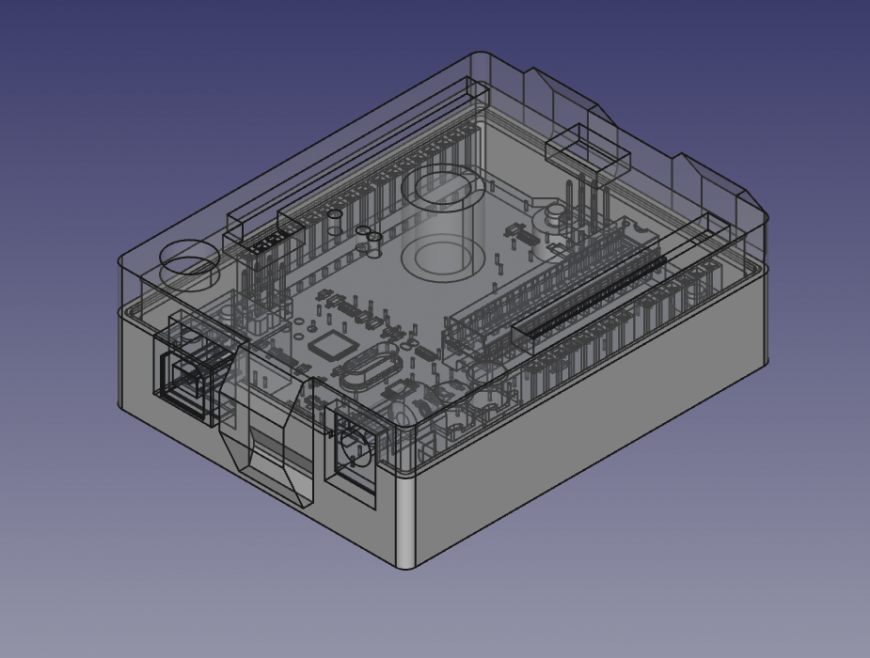

Еще один корпус для Arduino UNO

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

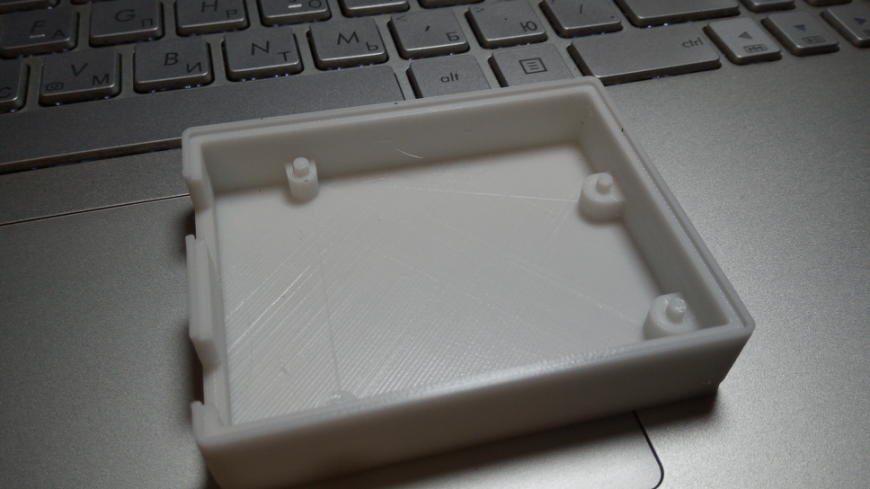

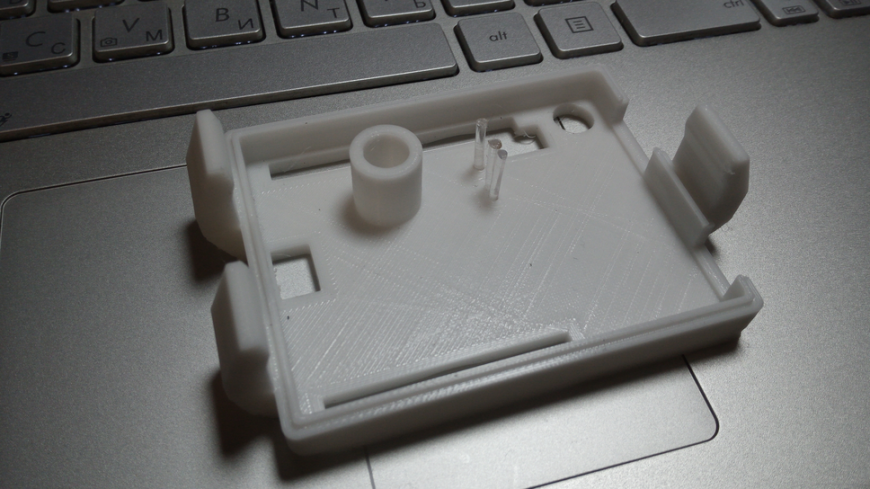

Плата Arduino UNO Rev3 рассчитана на монтирование в корпус винтами М2. Мне захотелось создать 3D печатный корпус, который не требовал бы отдельных крепежных элементов. Недавно я как раз переходил с SolidWorks на FreeCAD, так что решил изготовить корпус в качестве первого проекта на FreeCAD. Материал: PETG белый (ABS maker)Принтер: FlyingBear p902Высота слоя: 0.1 ммСкорость печати: номинально 50мм/с, но ускорения невысокие, так что реально средняя 20-30 мм/с.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.