Как сделать корпус для фары

Mitsubishi Pajero Sport «Пажерик» › Бортжурнал › Самодельная светодиодная фара 48Втх2шт Дальний+ДХО в штатный бампер Паджеро Спорт

Всем привет! Вот и финал! Ну для меня финал по реализации моего проекта по изготовлению светодиодной фары в штатный бампер паджеро. проект этот был нудным, немного затратным. Но итог меня вновь вдохновил! И так начну я пожалуй с самого Начала данной эпопеи…

И так БОГ создал землю. ОЙ! давайте перемотаем и остановимся здесь. одним августовским вечером я задумал поставить в штатный бампер фары светодиодные в качестве ДХО. Варианты с покупками всякого рода затычек в виде полосок и прочего китайского света меня не очень радовала по яркости и эстетики. И подумал я найти себе светодиодные фары по форме бампера. Стал я искать и нагуглил одну овальную форму. НО, не тут то было. Ведь она не идеально подходит… Ну тут так сказать и сказке начало!

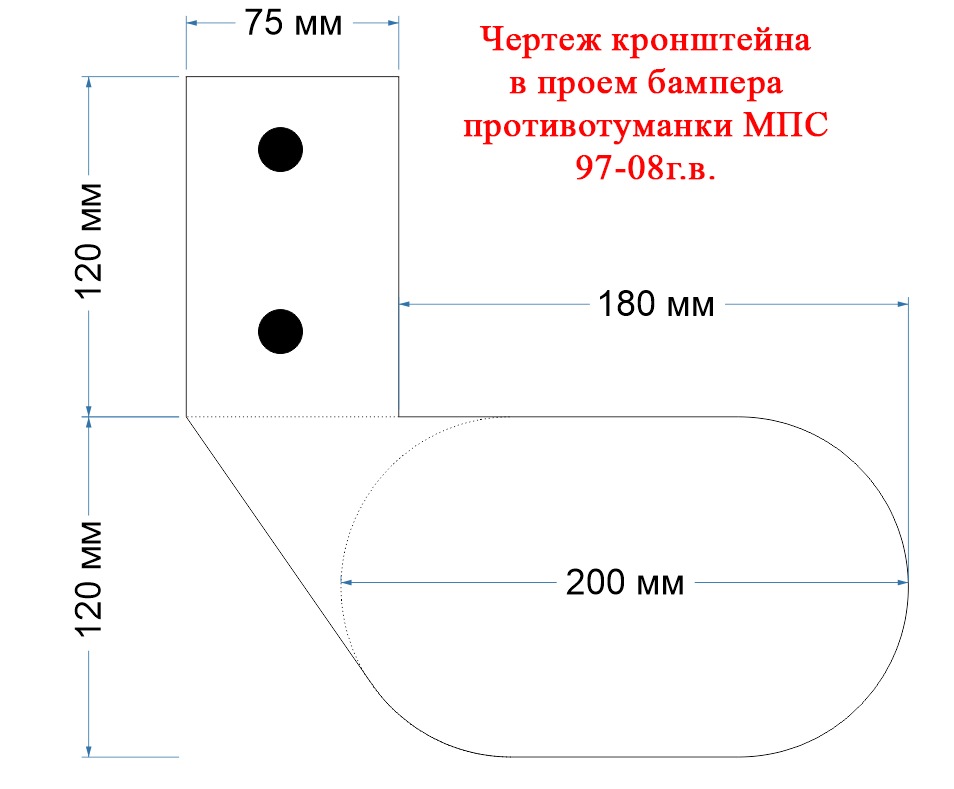

И захотел Ваш покорный клубень сделать себе фару по форме бампера! Срисовал я размеры ниши и пошел я за ком колдовать в SW на формой фары.

Размеры есть, осталось определится с количеством источников света в каждой фаре. тут я немного призадумался и так прошла еще неделя. Пока думал что и как будет, реши я тему запостить о помощи в создании электрической части сей фары.

Вот тут самая первая тема

Пока я ждал ответы, работал сам в этом направлении. И пришел к умозаключению, что самое простое, это слизать электрочасть с китайского рабочего света.

для этого я разобрал китайскую 24Вт светодиодную лампу рабочего света

Далее я уже более плотно стал изучать этот вопрос. Сперва я четко определился с корпусом.

Вот тут я хочу сделать Важное отступление, которое меня очень затормозило. А именно поиск людей и форм, которые бы взялись за изготовление такой простой детальки. первым делом я обратился к родному брату своей очень хорошей подруги. Он как раз занимается изготовление прессформ на ЧПУ станках. Ответ я от него ждал месяц. В итоге после нескольких напоминаний он мне произнес 20000р за 2шт. (ну или по простому послал на ***) Что меня уж очень ранило!(((

Дальше я погрустив пошел к соседям через стенку. Они тоже имеют такие станки и работают с алюминием. Фирма серьезная, а люди сложные. После долгих переговоров, представлений чертежей и тупых уговоров, я получил ответ 10000т.р. за 2шт. Понимая, что это столько не стоит и все шлют меня-я пошел дальше. Пришел к старым воякам и попросил и показал чертежи. Ответ дали сразу 3500р.

тут я немного обрадовался, но попросил паузу для обдумывания!

А тут нужна барабанная дробь. Звонят мне они через неделю, мол приходи готово! Я, как готово, я даже денег не оставил! Они мне так ты же показал чертежи, вот мы и сделали!

В итоге я предложил им 1500р за издержки, так как сами напросились. И получил корпуса фар.

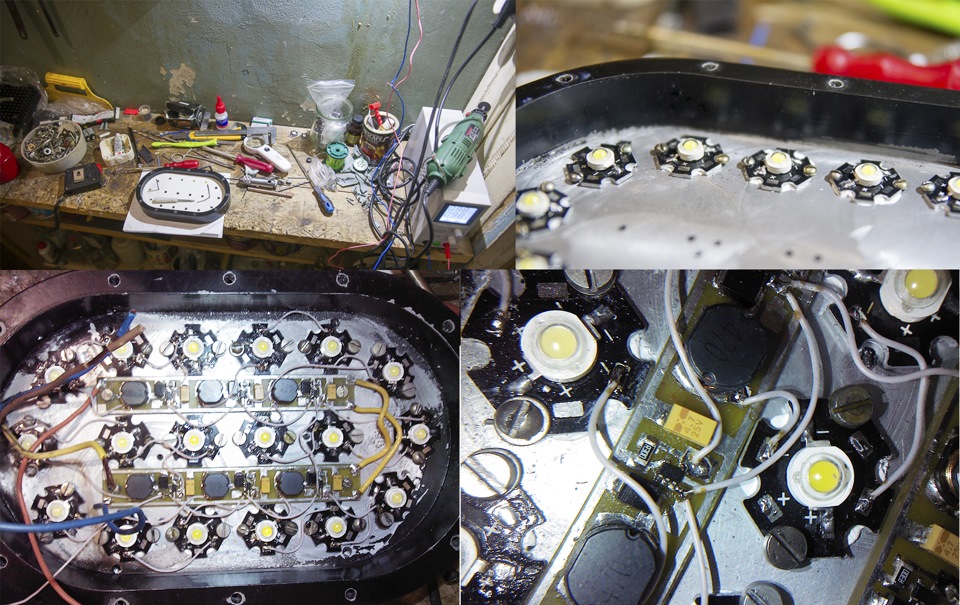

В итоге сам того не желая я начал доводить ее до логического конца. Первым разметка и сверление фары под крепление стекла и светодиодов.

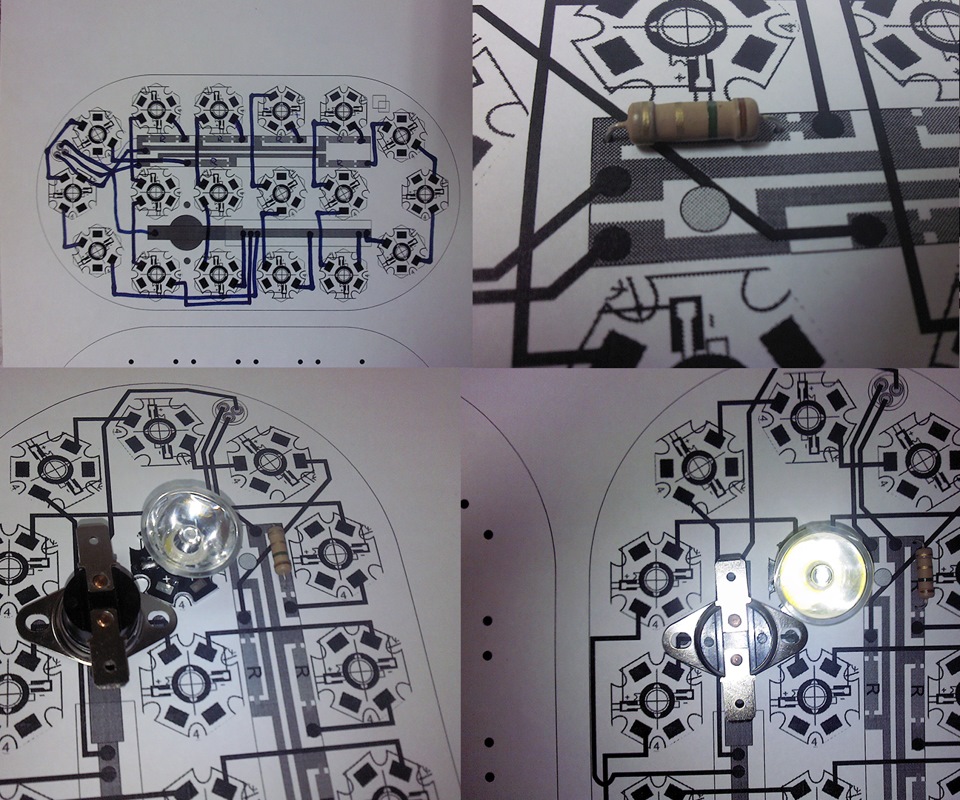

В ходе манипуляций с корпусом фары, меня не покидали мысли по расположению электрочасти внутри фары. Первыми пробами стали макеты электрокомпонентов на бумаге и размещение всего макета в корпусе фары.

т.е. самый простой способ, это все запитать на резисторах. Но я не я-мы не ищем легких путей. А ищем верный курс.

В ходе многочисленных переписок с людьми занимающимися тюнингом оптики, изготовлением электрокомпонетов и прочих паяльщиков-радиолюбителей я по совету одного гуру паяльника нашел человека, который делал драйвер для светодиодов на микросхеме ZXLD1360. После приобретения данных драйверов, я понял, что самому спаять драйвер будет проблемно, т.к. опыта в пайке мало. Погуглив Авито нашел у себя в городе человека, который сразу мне согласился помочь в изготовлении платы. Да к тому же долгий этап времени меня консультировал по электрики и прочим вещам.

Следующий шаг я сделал в сторону оптики. Ведь все знают, что это чуть ли не 50 процентов успеха.

Как всегда я изучал чужие опыты в этом направлении. Много листал рекламных проспектов по линзам. шерстил сайты с такими линзами. Большинство людей, у которых я находил варианты использования линз напроч отказывались мне давать какие либо их характеристики. И главное где их брали.

Да и не вся оптика лезла в корпус. Ведь светиков у меня 18шт а линза имеет диаметр 20мм.

Вскоре стерев в кровь все пятки от поиска линз. Я купил их на радиорынке. Самые простые для эмиттера. 15гр.

Дальше немного черчения и отправляю чертежи на фрезеровку пластика. Заказал сразу лицевую пластину с выборкой для линз, верхнее защитное стекло. И оправку для установки светодиодов.

На фото все видно.

Следующий этап был у меня связан с установкой купленных светодиодов. Светодиоды 3Вт с током до 350мА чисто белого света. В идеале иметь теплый свет.

Пришлось все покупать на волне повышения курса евро и бакса. Достались они мне упаковкой 50шт.

И после монтажа светодиодов установка драйверов светодиодов. Этот этап я поручил мастеру, который мне сразу прокинул между светодиодами провода. На этот этап у меня ушло еще 1,5 месяца.

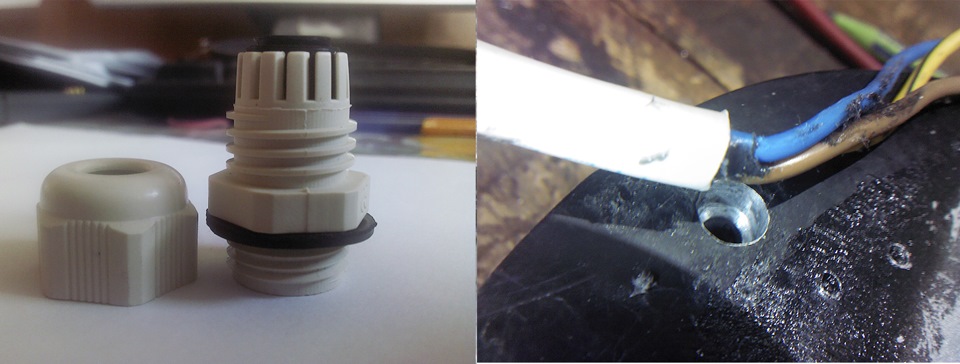

После всех работ по светоэлектрике-я приступил к вводу проводов питания. Два провода питания один провод управление. Он управляет драйвером и заставляет его менять яркость.

Часть фотографий отсутствует. Было дополнительно заказаны из алюминия вводы. так как корпус имеет толщину 10мм. А этого мало для герметизации. На фото самый первый этап. Отверстие чисто под провод. Потом я его увеличил и вставил алюминиевый ввод. Фоток нет.

«Дальше едем видим лес»(с)

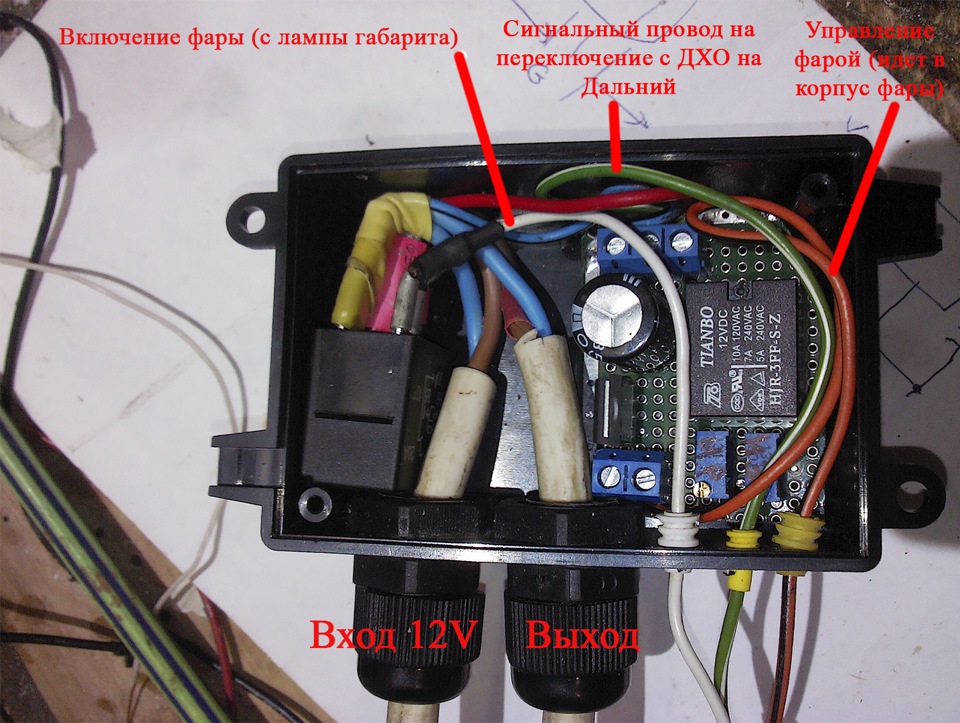

Ну что вроде фара собрана и готова для установки. Делаем блок питания для светодиодов совмещенный с блоком управления яркостью. Принцип управления яркостью реализован простым образом. Драйвер ZXLD

При включении фары на ножку «ДИМ» идет одно напряжение. При включении дальнего подается сигнал на реле, который подключает доп резистор подстроечный и напряжение становится 1.25В Т.е. повышая напряжение повышаем ток на светодиодах.

Так же в планах переделать управление на микроконтроллере. Как вариант плавное включение. Режим стробоскоп. И прочие ништяки.

«Капитан! Вижу остров!»(с)

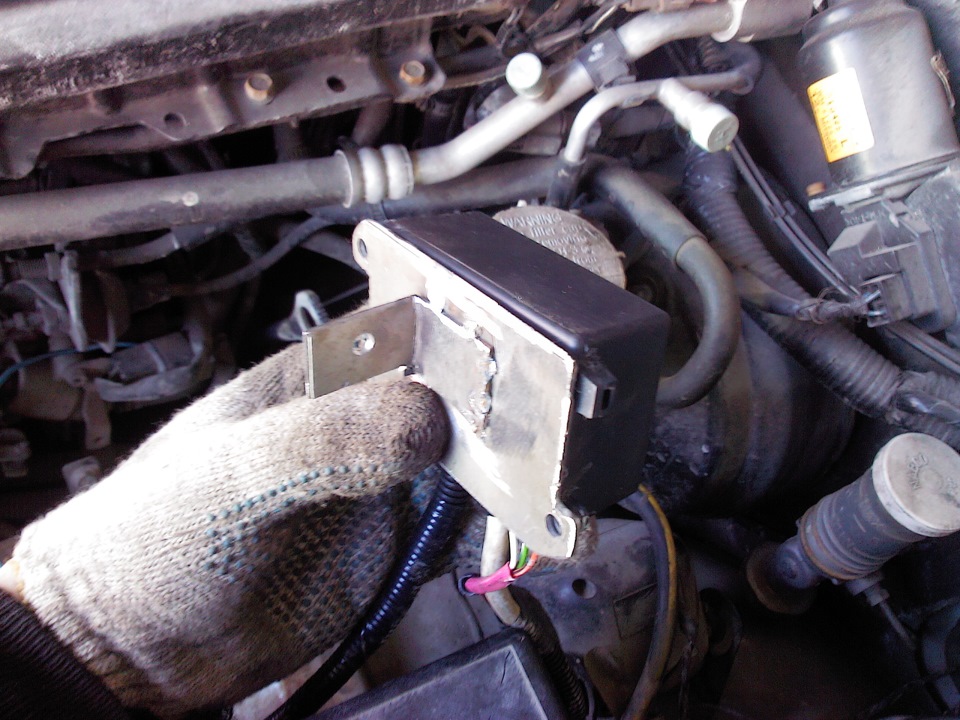

Ну и ставим. Установка заняла с изготовлением кронштейнов много часов. Начал в 14.00 закончил в 22.00 Суббота И воскресенье электрика с 10.00 до 14.00 Это я Вам скажу для меня ну очень быстро))) даже чай попил только один раз.

Дальше был монтаж электрики. Все провода в гофру. Все прокладываем под решеткой радиатора. Делаем кронштейн на блок управления. Крепим его к блоку предохранителей в моторном отсеке.

Соединяем провода. тут меня в очередной раз ждал сюрприз. Так как свет весь в машине головной управляется минусом. А вдобавок у меня еще и переделанный линзовый свет. Да и плата управления управляется плюсом, пришлось ставить реле для плюса, который получится при переключении на дальний свет головной фары.

И что вышло. При включении габаритов, Фары включаются на полную яркость. А при включении ближнего они притихают до режима ДХО. Но мне так не нужно. буду ломать голову как и что переделать.

п.с. Что по поводу яркости. Режим ДХО 120мА на светодиод. Это как оказалось очень ярко. вечером, когда еще светло, то фара слепит. Как у новых мерседесов. Ихние ДХО слепят.

При езде вечером в режиме полной яркости-можно вообще не использовать головной свет-мама не горюй светят!

п.п.с-Дополнительно нужно разобраться, как подключить провода «противотуманки». Чтобы включать светодиодные фары принудительно без габаритов. Объявим войну всем, кто поставил в противотуманки с ксенон!

Ну и сами фото что и как вышло! Фото так себе. Будет отдельная тема о том, как они светят в сравнении с ксеноном линзовым и другими по возможностями лампами.

Ну и самое сладкое. Это всем так важный пункт смета на проект.

Я не стану ее подробно расписывать. Будет больше 20 строк с расходами. Но я перестал считать уже перевалив за 11т.р. Сумма не превысила 12.т.р. Но это уже не суть. Это прямые расходы, которые возникли в ходе проекта. Да, некоторые материалы у меня остались. Это светодиоды 14шт. Припои и флюсы всякие. Но их нужно было купить. Сюда не вошли экспериментальные покупки. (Плата стабилизатора тока и напряжения, радиаторы, которые я не стал ставить. Разные коннектора, комплект пластиковых стекол и декоративных элементов из алюкобонда. и прочее мелочевка)

Если бы меня спросили-стану ли я делать подобное вновь, точно скажу нет.

Nissan Patrol GR RB25DET NEO GT35 600cc › Бортжурнал › Изготовление стекол фар своими руками в домашних условиях

Итак, 5 ноября я получил линзы и решил заняться фарами. Одно из стекол было насквозь пробито камнем, ну и вместо того, чтобы из-за одного разбитого стекла заказывать комплект фар в сборе, было решено изготовить новые стекла из акрилового стекла методом термоформовки!

А как получилось, судить вам… 😉

Итак, процедура термоформовки (термовакуумной формовки) в принципе не сложная:

1. Снимаем стекло.

2. Снимаем матрицу со стекла.

3. Термоформовка акрилового стекла (сплошного поликарбоната) по матрице.

4. Окончательная обработка и подготовка к эксплуатацаии.

Естественно эта процедура применима к изготовлению любого пластикового изделия, не только стекол фар, а теперь поподробнее о том, как я это делал, с помощью чего и что в итоге получилось… Сразу оговорюсь, что фотографии есть не всех процессов, но самое главное есть!

Первое стекло, за которое не стыдно, у меня получилось только раза с 6-го, хотя второе (на вторую фару) я сделал уже с 1-го, так что не буду описывать все ошибки, а сразу буду писать, что делал с учетом всех подводных каменей.

Разбираем фару и снимаем стекло (действия зависят от того, как стекло крепится к фаре — иногда достаточно просто отстегнуть клипсы, но в большинстве своем стекла сидят на герметике и фару необходимо нагреть, чтобы герметик стал вязким, и можно было снять стекло):

Затем с существующего стекла нужно снять матрицу. Есть куча материалов, из чего можно делать слепки, я предпочел строительный гипс.

Моем стекло изнутри и заливаем гипсом:

После того, как гипс полностью высохнет (проверяется постукиванием по гипсу — когда высох, он начинает звенеть как камень), вышкуриваем плоскость, пока не доходим до самого стекла:

Ну и выбиваем матрицу из стекла:

Родное стекло фары было 4мм толщиной, а акриловое стекло под рукой толщиной 2мм (обычно используют акрил или поликарбонат толщиной 2-3мм), поэтому следующим этапом стал набор толщины 2мм, чтобы все зазоры между фарой и прилегающими деталями кузова остались такими же. Набирать можно тоже разными вариантами — я же предпочел 3 слоя стеклоткани.

Укладываем стклоткань, промазывая каждый слой эпоксидной смолой:

Ну и под вакуум (по поводу вакуумной формовки расскажу позжу, когда буду рассказывать про использовании вакуума при декорировании деталей карбоном):

После полного вставания смолы приступаем к шпаклеванию и вышкуриванию. До зеркала выводить не обязательно, главное, чтобы не было выступающих неровностей, т.к. они передадутся на изделие впадиной и сложно будет выводить изнутри до идеального состояния.

Для термоформовки были изготовлены ящик и рамка. Ящик из простого ДСП, все стыки промазаны герметиком, с любого торца отверстие для пылесоса, ну и пластина с кучей дырочек сверху. По периметру проклеен уплотнитель, чтобы рамка плотно прилегала к ящику. Рамка также из ДСП, вернее 2 рамки, между которыми зажимается стекло:

Зажимать стекло в рамке, лучше не снимая защитную пленку полностью — только периметр, чтобы зажать стекло без защиток. Защитку полностью снимать лучше непосредственно перед нагревом стекла, чтобы было поменьше пыли. При снятии защитки акриловое стекло электризуется и притягивает на себя всю пыль, которая есть рядом… В целях очистки и диэлектризации акрила используем отличное средство Cosmofen 20. Также им протираем матрицу и размешаем на ящике так, чтобы зазоры со всех сторон были примерно одинаковыми. Под матрицу желательно подложить несколькосантиметровую прокладку, чтобы края изделия после формовки были максимально ровными:

Помещаем рамку со стеклом в духовку, предварительно нагретую до температуры 180 градусов, и выжидаем примерно 5 минут до полного провиса акрилового стекла (стекло провиснет пузырем без ровных плоскостей), в это время включаем пылесос, достаем рамку и быстро как-бы одеваем сверху на матрицу. Фотографий и видео нет, т.к. в процессе не до этого, но в интернете куча видеороликов на эту тему…

В итоге получаем вот что:

Ждем несколько минут, пока пластик немного остынет, чтобы можно было прикоснуться голыми руками, и выбиваем матрицу из изделия. Главное не передержать, т.к. пластик при остывании дает небольшую усадку и выбить матрицу после остывания будет очень проблематично…

Обрезаем излишки с небольшим запасом и 600-й наждачкой выводим все неровности на внешней и внутренней поверхности:

В принципе можно сразу вышкуривать дальше, понижая зерно до 2000 и, и затем отполировать, но я решил ещё и залачить стекло с обеих сторон. В первую очередь для того, чтобы щетки омывателя фар терли не пластик, а лак…

Эту процедуру сильно расписывать не буду, после экспериментов с разными лаками (каждый эксперимент с аэрозольными лаками вел к потере нескольких дней — полное высыхание, попытка отполировать и снятие лака до пластика), я отложил в сторону всевозможное лаки в аэрозольных балончиках, и задул Штандоксом:

Ну и затем подготовил поверхности 1500-й и 2000-й наждачками к полировке, прошелся 3М-овским Тризактом (3000), и отполировал 3М-овскими же полиролями 74-й и 76-й.

Левая фара только задута лаком, правая уже отполирована (капельки воды — стекло ещё не высохло после мытья):

После этого срезаем все излишки по периметру, которые очень сильно пригодились в процессе работы (за них можно и подержать, и подвесить, ну и в конце концов, когда стекла пару раз падали, маленькие трещинки от падений были только на излишках, и в конце спокойно срезались) и вставляем стекла на место.

На фото они только приставлены, чтобы было видно результат, т.к. фару ещё буду доделывать, но об этом позже. Даже не было времени дождаться (или терпения не хватило), пока они полностью высохнут, но результат налицо:

Корпус для фары своими руками

Приветствую Вас на блоге kuzov.info!

p, blockquote 1,0,0,0,0 –>

Разбор фары может понадобиться для чистки, замены сломанного внутреннего элемента, для покраски внутренней части, для установки дополнительных компонентов (к примеру, ангельские глазки, полоски LED ). Для большинства автолюбителей сама мысль о разборке фары может пугать. Однако, этот процесс не слишком сложный, если предварительно изучить информацию и всё сделать правильно. В этой статье разберёмся, как разобрать фару. Большинство современных фар имеют клеевое соединение корпуса фары с её рассеивателем (прозрачная часть фары). Рассмотрим способы разъединения этого соединения, их преимущества и недостатки, а также восстановление герметичности при сборке фары обратно.

p, blockquote 2,0,0,0,0 –>

Подготовка к разборке фары

Для снятия фары сначала может понадобиться снять передний бампер, так как на большинстве машин он будет мешать демонтажу фары. После снятия бампера нужно открутить болты на креплениях фары. После этого отключите все коннекторы от фары.

p, blockquote 3,0,0,0,0 –>

Далее, тщательно помойте и высушите фары перед дальнейшими операциями.

p, blockquote 4,0,0,0,0 –>

p, blockquote 5,0,0,0,0 –>

Разбирайте фару на мягкой ткани, чтобы случайно не поцарапать прозрачную часть (рассеиватель) и внутренние хромированные части. После разборки останется много разных резьбовых креплений. Чтобы не запутаться, лучше подписать листочки и положить на них крепления. Так будет гораздо легче собирать всё обратно.

p, blockquote 6,0,0,0,0 –>

Уберите лампочки, снимите герметизирующие резинки, закрывающие отверстия для лампочек, снимите трубки вентиляции фары. На фаре могут быть металлические скобы, скрепляющие части фары по периметру. Их также нужно снять, подцепив отвёрткой. Они имеют второстепенное значение, когда две части фары соединяются. Когда эти части хорошо склеились, то эти детали не обязательны.

p, blockquote 7,0,1,0,0 –>

Как разобрать фару своими руками

Разные фары имеют разную конструкцию и могут по-разному разбираться. Большинство современных фар имеют герметичное клеевое соединение между корпусом и прозрачной частью (рассеивателем). Для разбора фары требуется нагреть это соединение. Это размягчит клей-герметик и позволит вам разделить две части фары.

p, blockquote 8,0,0,0,0 –>

Наиболее приемлемыми способами нагрева являются фен, либо применение духовки.

p, blockquote 9,0,0,0,0 –>

Рассмотрим преимущества и недостатки этих двух способов:

p, blockquote 10,0,0,0,0 –>

Теперь рассмотрим в подробностях как правильно применять эти два способа нагрева.

p, blockquote 11,0,0,0,0 –>

Применение фена

p, blockquote 12,0,0,0,0 –>

p, blockquote 13,0,0,0,0 –>

p, blockquote 14,1,0,0,0 –>

Как только плоский инструмент пролезет между двумя частями фары, то это будет стартовой точкой. Теперь нужно двигать влево и вправо и стараться расщепить, поворачивая инструмент. Этот процесс может занять 2 или 3 прохода феном по 1–2 минуте. После того, как Вы отсоедините одну сторону, всю остальную часть можно разделить голыми руками, прогревая феном. Далее убираете остатки клея, нагревая их, если потребуется.

p, blockquote 15,0,0,0,0 –>

Нагрев фары в духовке

p, blockquote 16,0,0,0,0 –>

Теперь разберём вариант как разобрать фару с использованием духовки. Нужно снять с фары всё, что снимается, перед нагревом в духовке.

p, blockquote 17,0,0,0,0 –>

Уберите все стеллажи из духовки. Установите один противень на самый нижний уровень духовки, чтобы фара смогла расположиться в середине печки. Можете дополнительно положить на противень картонку или полотенце.

p, blockquote 18,0,0,0,0 –>

p, blockquote 19,0,0,0,0 –>

Температура нагрева может быть разной для разных фар. Обычно это 100–120 градусов по Цельсию, максимум 130. Это безопасная температура для пластика фары. К примеру, 150 градусов уже может быть много. Пластик может начать плавиться.

p, blockquote 20,0,0,0,0 –>

Для оригинальной фары может уйти больше времени для размягчения клея. Обычно хватает 8–20 минут. Начните с минимума и увеличьте продолжительность, если нужно. Не доверяйте термометру духовки, лучше потратиться и купить цифровой термометр, чтобы быть на 100% уверенным.

p, blockquote 21,0,0,1,0 –>

Итак, как разобрать фару, применяя духовку? Алгоритм такой: предварительно прогрейте духовку до нужной температуры (100–120 градусов по Цельсию). Поместите фару внутрь и оставьте на 8–10 минут. Вытаскивайте прогретую фару, надев специальные варежки.

p, blockquote 23,0,0,0,0 –>

p, blockquote 24,0,0,0,0 –>

Как собрать фару обратно?

Существует множество способов герметизировать фару.

p, blockquote 25,0,0,0,0 –>

Если на прозрачной части фар есть царапины или помутнения, то также можете прочитать статьи о правильной полировки фары и покрытии фар лаком.

p, blockquote 26,0,0,0,0 –>

p, blockquote 27,0,0,0,0 –> p, blockquote 28,0,0,0,1 –>

Еще одна популярная услуга – замена корпуса фары. В большинстве случаев в результате ДТП страдает не только стекло, но и корпус. Отрываются кронштейны, появляются трещины и дыры в пластике.

Некоторые, обнаружив дефекты в корпусе фары, начинают поиски новой оптики, думая, что фару качественно не сделать. Другие устраняют повреждения методом пайки или заливают трещины и дыры силиконовым герметиком.

Мало кто умеет делать качественную бесшовную пайку пластика, а это значит, что следы ремонта будут видны и вопрос герметичности фары будет открыт. Более того, у вас могут обломаться кронштейны, если их плохо припаяли и фара не сможет быть установлена. При использовании силиконового герметика, корпус фары приобретет ужасный вид, а проблема не уйдёт – герметичности не будет.

Если Вы продавали машину, то наверняка знаете, что многие при осмотре автомобиля акцентируют внимание на креплениях фар, так как они всегда повреждаются при ДТП. Поэтому даже если Вы поставите ремонтный комплект кронштейнов (а они отличаются от оригинала и прикручиваются болтами к корпусу), покупателю станет все понятно, не говоря уже о пайке и силиконе.

Наша компания нашла альтернативу кустарным методам ремонта. Мы предлагаем решить проблему надежно и навсегда – заменить поврежденный корпус фары на новый.

Все наши корпуса являются идентичной копией оригинала, имеют все необходимые внутренние посадочные места, входы и выходы под проводку, и разъемы, а также идентичные оригиналу крепления.

Итак, я получил линзы и решил заняться фарами. Одно из стекол было насквозь пробито камнем, ну и вместо того, чтобы из-за одного разбитого стекла заказывать комплект фар в сборе, было решено изготовить новые стекла из акрилового стекла методом термоформовки своими руками.

Итак, процедура термовакуумной формовки в принципе не сложная:

1. Снимаем стекло.

2. Снимаем матрицу со стекла.

3. Термоформовка акрилового стекла (сплошного поликарбоната) по матрице.

4. Окончательная обработка и подготовка к эксплуатации.

Естественно эта процедура применима к изготовлению любого пластикового изделия, не только стекол фар. А теперь поподробнее о том, как я это делал, с помощью чего и что в итоге получилось… Сразу оговорюсь, что фотографии есть не всех процессов, но самое главное есть!

Первое стекло, за которое не стыдно, у меня получилось только раза с 6-го, хотя второе (на вторую фару) я сделал уже с 1-го, так что не буду описывать все ошибки, а сразу буду писать, что делал с учетом всех подводных камней.

Разбираем фару и снимаем стекло, действия зависят от того, как стекло крепится к фаре — иногда достаточно просто отстегнуть клипсы, но в большинстве своем стекла сидят на герметике и фару необходимо нагреть, чтобы герметик стал вязким, и можно было снять стекло.

Затем с существующего стекла нужно снять матрицу. Есть куча материалов, из чего можно делать слепки, я предпочел строительный гипс. Моем стекло изнутри и заливаем гипсом:

После того, как гипс полностью высохнет (проверяется постукиванием по гипсу — когда высох, он начинает звенеть как камень), вышкуриваем плоскость, пока не доходим до самого стекла:

Ну и выбиваем матрицу из стекла:

Родное стекло фары было 4 мм толщиной, а акриловое стекло под рукой толщиной 2 мм (обычно используют акрил или поликарбонат толщиной 2-3 мм), поэтому следующим этапом стал набор толщины 2 мм, чтобы все зазоры между фарой и прилегающими деталями кузова остались такими же. Набирать можно тоже разными вариантами — я же предпочел 3 слоя стеклоткани.

Укладываем стеклоткань, промазывая каждый слой эпоксидной смолой:

Ну и под вакуум (по поводу вакуумной формовки расскажу позже, когда буду рассказывать про использовании вакуума при декорировании деталей карбоном):

После полного застывания смолы приступаем к шпаклеванию и вышкуриванию. До зеркала выводить не обязательно, главное, чтобы не было выступающих неровностей, т.к. они передадутся на изделие впадиной и сложно будет выводить изнутри до идеального состояния.

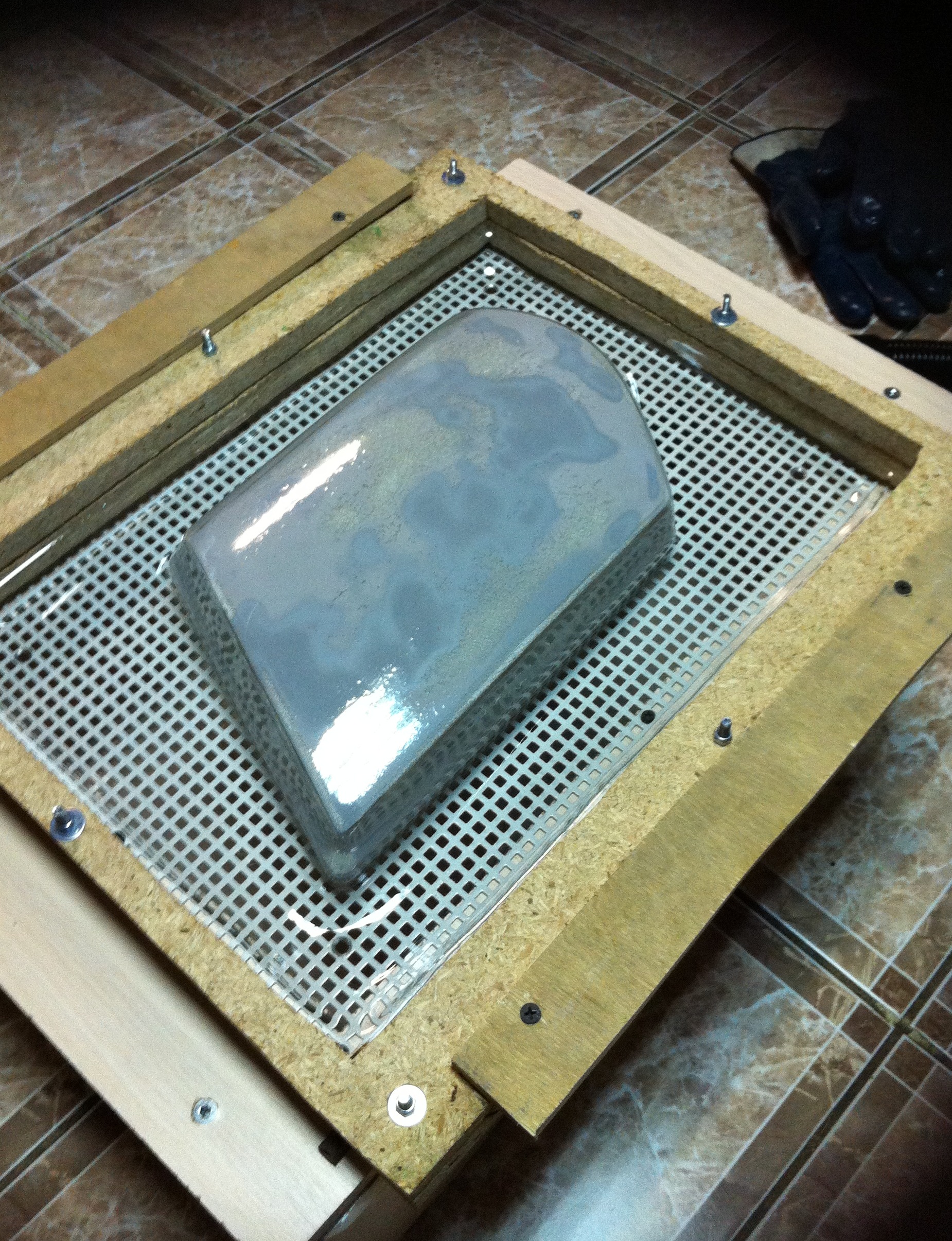

Для термоформовки были изготовлены ящик и рамка. Ящик из простого ДСП, все стыки промазаны герметиком, с любого торца отверстие для пылесоса, ну и пластина с кучей дырочек сверху. По периметру проклеен уплотнитель, чтобы рамка плотно прилегала к ящику. Рамка также из ДСП, вернее 2 рамки, между которыми зажимается стекло:

Зажимать стекло в рамке, лучше не снимая защитную плёнку полностью — только периметр, чтобы зажать стекло без защиток. Защитку полностью снимать лучше непосредственно перед нагревом стекла, чтобы было поменьше пыли. При снятии защитки акриловое стекло электризуется и притягивает на себя всю пыль, которая есть рядом…

В целях очистки и диэлектризации акрила используем отличное средство Cosmofen 20. Также им протираем матрицу и размещаем на ящике так, чтобы зазоры со всех сторон были примерно одинаковыми. Под матрицу желательно подложить несколько сантиметровую прокладку, чтобы края изделия после формовки были максимально ровными:

Помещаем рамку со стеклом в духовку, предварительно нагретую до температуры 180 градусов, и выжидаем примерно 5 минут до полного провиса акрилового стекла (стекло провиснет пузырем без ровных плоскостей), в это время включаем пылесос, достаем рамку и быстро как-бы одеваем сверху на матрицу. Фотографий и видео нет, т.к. в процессе не до этого, но в интернете куча видеороликов на эту тему…

В итоге получаем вот что:

Ждем несколько минут, пока пластик немного остынет, чтобы можно было прикоснуться голыми руками, и выбиваем матрицу из изделия. Главное не передержать, т.к. пластик при остывании дает небольшую усадку и выбить матрицу после остывания будет очень проблематично…

Обрезаем излишки с небольшим запасом и 600-й наждачкой выводим все неровности на внешней и внутренней поверхности:

В принципе можно сразу вышкуривать дальше, понижая зерно до 2000 и, и затем отполировать, но я решил ещё и залачить стекло с обеих сторон. В первую очередь для того, чтобы щетки омывателя фар терли не пластик, а лак…

Эту процедуру сильно расписывать не буду, после экспериментов с разными лаками (каждый эксперимент с аэрозольными лаками вел к потере нескольких дней — полное высыхание, попытка отполировать и снятие лака до пластика), я отложил в сторону всевозможное лаки в аэрозольных балончиках, и задул Штандоксом:

Ну и затем подготовил поверхности 1500-й и 2000-й наждачками к полировке, прошелся 3М-овским Тризактом (3000), и отполировал 3М-овскими же полиролями 74-й и 76-й.

Левая фара только задута лаком, правая уже отполирована (капельки воды — стекло ещё не высохло после мытья):

После этого срезаем все излишки по периметру, которые очень сильно пригодились в процессе работы (за них можно и подержать, и подвесить, ну и в конце концов, когда стекла пару раз падали, маленькие трещинки от падений были только на излишках, и в конце спокойно срезались) и вставляем стекла на место.

На фото они только приставлены, чтобы было видно результат, т.к. фару ещё буду доделывать. Даже не было времени дождаться (или терпения не хватило), пока они полностью высохнут, но результат налицо:

Спасибо за внимание, надеюсь кому-нибудь пригодиться…