Как сделать корпус для радиоприемника

Как изготовить корпус для своей радиоаппаратуры

Наконец-то наступает долгожданный момент, когда созданный аппарат начинает «дышать», и встает вопрос: как закрыть его «внутренности» и придать конструкции законченность, чтобы пользоваться ею с удобством. Этот вопрос стоит конкретизировать и решить, для чего все-таки корпус предназначен.

Если достаточно, чтобы аппарат имел красивый внешний вид и «вписывался» в интерьер, можно изготовить корпус из листов ДВП, фанеры, пластмассы, стеклотекстолита. Детали корпуса соединяются винтами или клеем (с применением дополнительной «арматуры», т.е. реек, уголков, косынок и пр.). Для придания «товарного вида» корпус можно покрасить или оклеить самоклеющейся пленкой.

Простой и удобный способ изготовления небольших корпусов в домашних условиях — из листов фольгированного стеклотекстолита. Сначала производится «укладка всех узлов и плат внутри объема и прикидываются размеры корпуса. Рисуются эскизы стенок, перегородок, деталей крепления плат и пр. По готовым эскизам размеры переносятся на фольгированный стеклотекстолит, и вырезаются заготовки. Можно заранее сделать все отверстия для регуляторов и индикаторов, поскольку с пластинами работать гораздо удобнее, чем с готовой коробкой.

Вырезанные детали подгоняются, затем, закрепив заготовки под прямым углом друг к другу, места стыков с внутренней стороны пропаиваются обычным припоем достаточно мощным паяльником. «Тонкости» в таком процессе всего две: не забывать давать припуски на толщину материала по нужным сторонам заготовок и учитывать, что припой сокращается в объеме при застывании, и спаянные пластинки нужно жестко зафиксировать на время остывания припоя, чтобы их «не повело».

Когда прибору необходима защита от электрических полей, корпус выполняется из проводящих материалов (алюминия и его сплавов, меди, латуни и т.п.). Сталь целесообразно применять тогда, когда требуется экранировка и от магнитного поля, а масса аппарата не имеет большого значения. Корпус из стали, достаточной для обеспечения механической прочности толщины (обычно 0,3… 1,0 мм, в зависимости от размеров аппарата), особо предпочтителен для приемо-передающей аппаратуры, так как экранирует созданный прибор от электромагнитного излучения, помех, наводок и пр.

Тонкая листовая сталь имеет достаточную механическую прочность, поддается изгибам, штамповке, достаточно дешева. Правда, есть у обычной стали и отрицательное свойство: подверженность коррозии (ржавчине). Для предотвращения коррозии применяются различные покрытия: оксидирование, цинкование, никелирование, грунтовка (перед покраской). Чтобы не ухудшать экранирующие свойства корпуса, его грунтовку и окраску следует выполнять после полной сборки (или оставлять незакрашенными оксидированные полоски панелей, контактирующие между собой (при разъемном корпусе). В противном случае при сборке деталей корпуса «краской на фаску» возникают щели, разрывающие замкнутый экранирующий контур. Для борьбы с этим используются пружинные «гребенки» (пружинящие полоски оксидированной твердой стали, приваренные или приклепанные к панелям), которые при сборке обеспечивают надежный контакт панелей между собой.

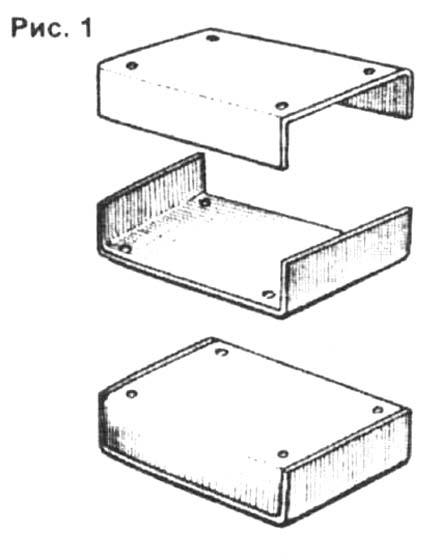

Заслуженной популярностью пользуется металлический корпус из двух П-образных деталей (рис.1), согнутых из пластичного листового металла или сплава.

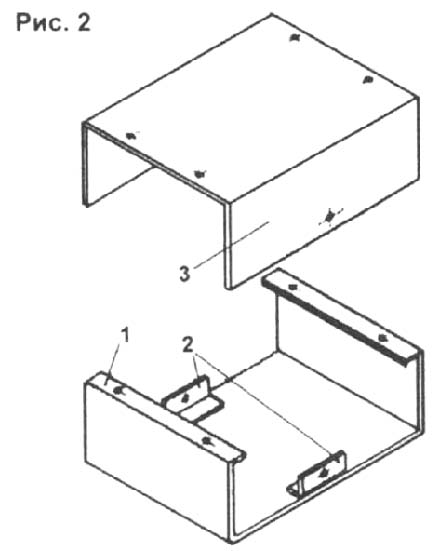

Размеры деталей подобраны так, что при их установке одной в другую получается закрытый корпус без щелей. Для соединения половинок друг с другом используют винты, ввинчиваемые в резьбовые отверстия в полочках основания 1 и приклепанных к нему уголках 2 (рис.2).

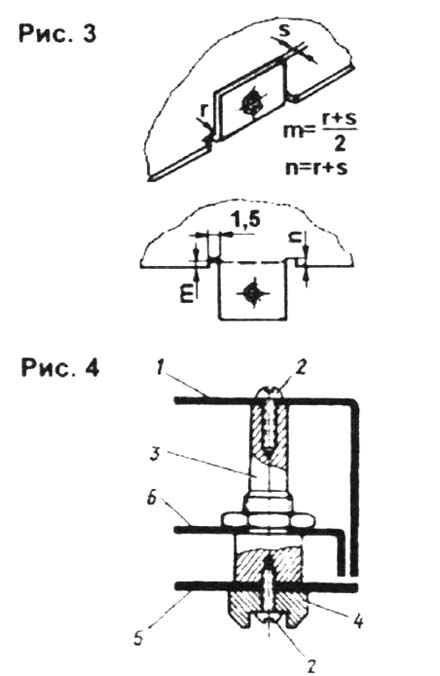

При малой толщине материала (менее половины диаметра резьбы) отверстие под резьбу рекомендуется вначале просверлить сверлом, диаметр которого равен половине диаметра резьбы. Затем ударами молотка по круглому шилу отверстию придают воронкообразную форму, после чего в нем нарезают резьбу.

Если материал достаточно пластичен, можно обойтись и без уголков 2, заменив их отогнутыми «лапками» на самом основании (рис.3).

Еще более «продвинутый» вариант стойки, показанные на рис.4.

Такая стойка 3 не только скрепляет верхнюю панель 1 с нижней 5, но и фиксирует в корпусе шасси 6, на котором размещаются элементы изготавливаемого устройства. Поэтому не нужны дополнительные крепежные детали, и панели не «украшают» многочисленные винты. Нижняя панель крепится к стойке с помощью винта 2, проходящего через ножку 4.

Толщина необходимого материала зависит от размеров корпуса. Для небольшого корпуса (объемом примерно до 5 куб. дм) используется лист толщиной 1,5…2 мм. Больший корпус требует, соответственно, листа потолще — до3…4 мм. Это, в первую очередь, относится к основанию (нижней панели), поскольку на нее приходится главная силовая нагрузка.

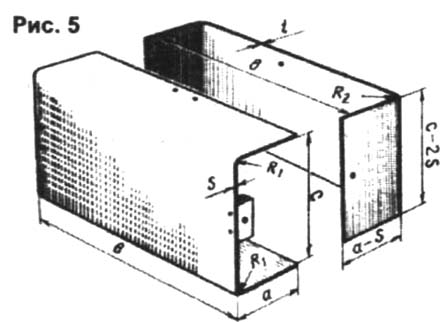

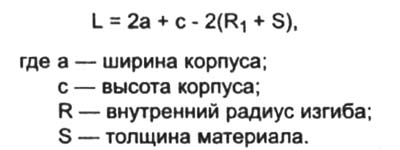

Изготовление начинается с расчета размеров заготовок (рис.5).

Длина заготовки рассчитывается по формуле:

Определив длину первой заготовки, ее вырезают из листа и изгибают (для стали и латуни радиус изгиба R равен толщине листа, для алюминиевых сплавов — в 2 раза больше). После этого измеряют получившиеся размеры а и с. С учетом имеющегося размера с определяют ширину второй заготовки (C-2S) и рассчитывают ее длину по той же формуле, подставляя:

— вместо а — (a-S);

— вместо R1 — R2;

— вместо S — t.

Такая технология гарантирует точное соединение деталей.

После изготовления обеих половин корпуса производится их подгонка, разметка и сверление крепежных отверстий. В необходимых местах прорезаются отверстия и окна под ручки управления, разъемы, индикаторы и прочие элементы. Выполняется контрольная сборка и окончательная подгонка корпуса.

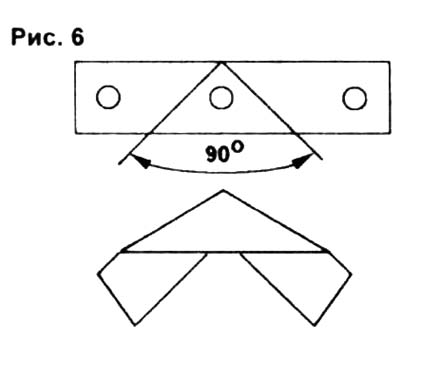

Иногда в П-образной половине трудно разместить всю «начинку» устройства. Например, на передней панели требуется установить большое количество органов индикации и управления. Окна для них в согнутой детали вырезать неудобно. Здесь выручит комбинированный вариант. Половинка корпуса с передней панелью изготавливается из отдельных листовых заготовок. Для их крепления можно использовать специальные уголки, показанные на рис.6.

Такая деталь удобно скрепляет сразу три стенки в углу корпуса. Размеры уголков зависят от габаритов скрепляемых элементов конструкции.

Для изготовления уголка берется полоска мягкой стали, и на ней размечаются линии сгиба. Центральная часть заготовки зажимается в тисках. Легкими ударами молотка полоска сгибается, затем перевертывается так, чтобы загнутая часть легла на боковую поверхность тисков, а средняя часть была слегка зажата. В таком положении правится изгиб и устраняется деформация полоски. Теперь сгибается вторая сторона детали, и, после правки, получается готовый крепежный узел. Остается наметить по месту и просверлить отверстия, в которых нарезать резьбу.

Аппаратура, особенно ламповая, требует вентиляции корпуса. Сверлить отверстия по всему корпусу совсем не обязательно, достаточно выполнить их в местах, где стоят мощные лампы (в верхней крышке корпуса), на задней стенке над шасси, несколько рядов отверстий в центральной части нижней крышки корпуса и по два-три ряда отверстий на боковых стенках (в верхней части). Вокруг каждой лампы в шасси также должны быть отверстия. Над мощными лампами с принудительной вентиляцией обычно вырезаются окна, в которых закрепляется металлическая сетка.

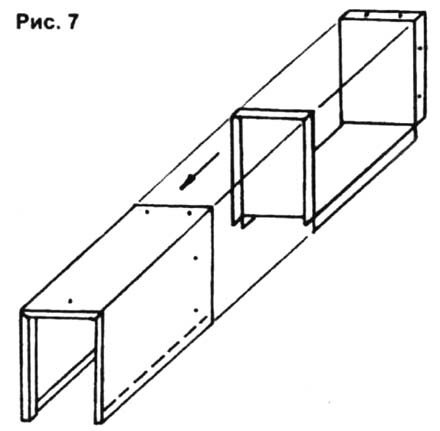

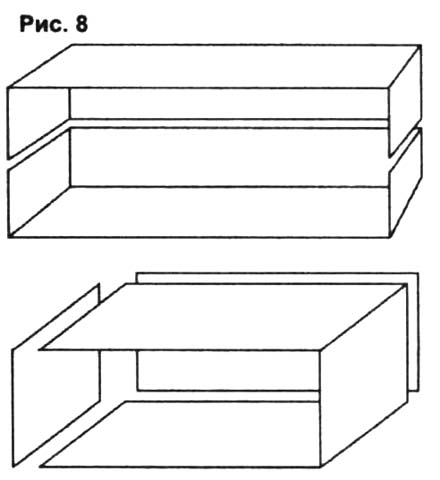

В последнее время, в результате быстрого морального старения, на свалках появились корпуса от системных блоков компьютеров. Эти корпуса можно использовать при создании различной радиолюбительской аппаратуры, тем более, что в ширину корпус занимает совсем мало места. Но не всегда такая вертикальная компоновка подходит. Тогда можно взять кожух от системного блока, вырезать под необходимые размеры и «состыковать» его с «вырезкой» из второго такого же кожуха (или отдельными панелями — рис.7, 8).

При аккуратном изготовлении корпус получается неплохим и уже окрашенным.

Радиолюбитель

Последние комментарии

Радиодетали – почтой

Простое изготовление корпуса для радиолюбительских устройств

Автор: Прокофьев Алексей Александрович. “UA3060SWL”

Простое изготовление корпуса для радиолюбительских конструкций

Простая технология изготовления корпусов для радиолюбительских конструкций своими руками

Многие, особенно начинающие радиолюбители сталкиваются с такой проблемой, как подбор или изготовление корпуса для своей конструкции. Пытаются разместить собранную плату и другие компоненты будущей конструкции в корпуса от старых приемников или игрушек. В законченном виде этот прибор будет выглядеть не очень эстетично, лишние отверстия, видимые головки шурупов и т.д. Я хочу на примере показать и рассказать как я, буквально за пару часов, делаю корпус для собранного недавно SDR приемника.

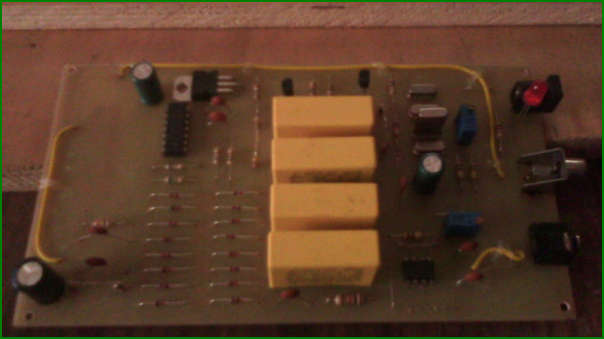

Корпус будет из пластмассы толщиной 1,5 мм. Для начала замеряем самые высокие детали конструкции, у меня это громоздкие конденсаторы на плате (фото 2). Получилось 20 мм, прибавим толщину текстолита 1,5 мм и добавим примерно 5 мм для стоек в которые будут вкручиваться саморезы, когда буду крепить плату в корпусе. Всего получается высота боковых стенок 26,5 мм, такая точность мне не нужна и я округлю это число до 30мм, небольшой запас не помешает. Запишем, что высота стенок равна 30 мм.

Размеры моей печатной платы 170х90 мм, к этому я прибавлю по 2 мм с каждой стороны и получу размеры 174х94 мм. Запишем, что дно корпуса равно 174х94 мм.

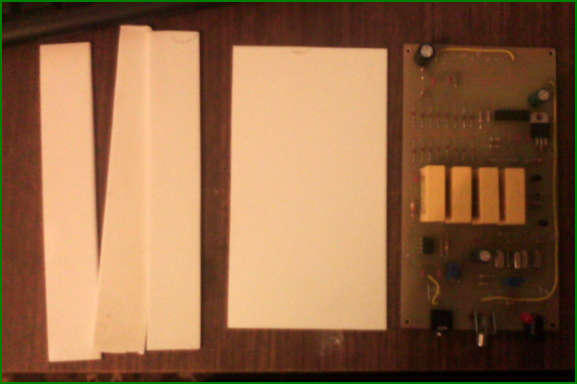

Практически все посчитано и приступаю к вырезанию заготовок. При работе с пластмассой удобно пользоваться монтажным ножом и линейкой. Буквально через 10 минут у меня получилась задняя стенка и заготовки боковых стенок (фото 3).

Далее зажимаем заднюю стенку в наше, ранее сделанное “устройство” и приклеиваем боковую стенку, которая в моем случае имеет размер 177х30 мм ( фото 4. а). Также как и первую стенку, приклеиваем вторую, повернув заготовки другой стороной (фото 4. б). Для склеивания стенок корпуса используется “Суперклей” (для большей прочности можно затем пройтись по уголкам клеевым пистолетом, также и все провода можно собирать в жгут и приклеивать к стенкам корпуса).

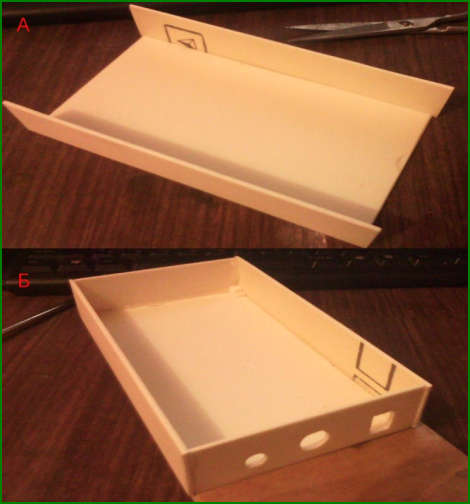

На фото 5 (а) виден результат моего труда. Когда правильно приклеены боковые стенки и выдержан угол 90 градусов, можно с легкостью вклеить оставшиеся 2 стеночки и монтажные стойки для крепления платы. В моем варианте одна стенка глухая, а вторая с отверстиями для подключения разъемов (фото 5 б).

После склеивания всего корпуса следует закруглить надфилем или наждачной бумагой все углы, это придаст корпусу плавные линии и он не будет похож на кирпич. После того как все будет готово, установлена плата, несколькими каплями клея приклеиваем крышку устройства (фото 6).

Ну и полностью собранный приемник в корпусе (фото 7) теперь установлен на стене, не мешает и не портит интерьер моего рабочего места.

Вот и все! На все слесарные работы я затратил пару часов и первый вопрос жены был: “что это у нас за сигнализация?” (шутка!)

Успехов в творчестве!

Деревянный корпус с рупором для радиоприёмника

У автора Instructables под ником llaven накопилось довольно много плат с динамическими головками от радиоприёмников:

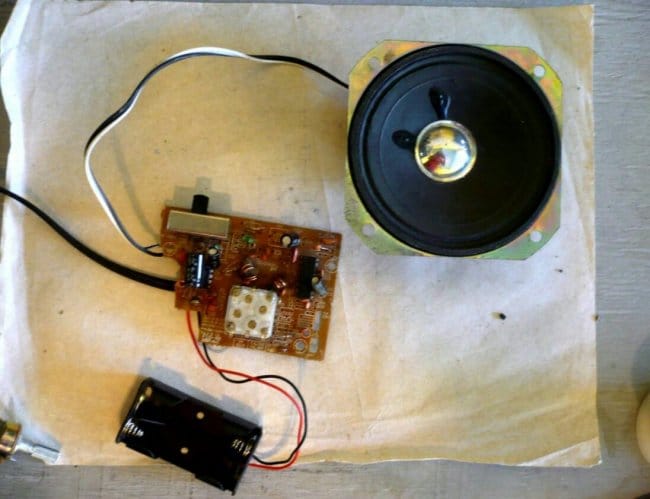

Вот один из таких комплектов:

Мастер решает его поместить в деревянный корпус с рупором. Именно этот комплект хорош тем, что к нему прилагается отдельный стандартный батарейный отсек. Значительно чаще отсек является частью корпуса, а их мастер предпочитает не хранить. В любом случае, добавить отсек при его отсутствии нетрудно. Главное определить полярность его подключения по электролитическому конденсатору, подключённому параллельно питанию, либо руководствуясь цоколёвкой применённых в радиоприёмнике микросхем. По даташитам микросхем можно определить и напряжение питания.

Деревянную коробку мастер берёт готовую, с петлями, соединяющую её половины, он не фотографировал её до проделывания отверстий, в связи с чем далее она показана уже с ними. Также он берёт небольшую ручку для переноски и два самореза.

Ручку мастер устанавливает на коробку:

А где ручка, там и ножки:

Который помещает в это отверстие, а рядом проделывает ещё одно, также ступенчатое, для переменного резистора с подходящей ручкой:

Рупором в руках мастера становится воронка, несколько необычный способ её крепления изнутри при помощи саморезов показан далее. Можно придумать, как и из чего сделать более эффективный и столь же компактный свёрнутый рупор.

Мастер размещает динамическую головку таким образом, чтобы она была направлена в рупор, а также устанавливает телескопическую антенну:

Устанавливает переменный резистор и добавляет к нему ручку управления:

Плату радиоприёмника размещает в корпусе таким образом, чтобы вал конденсатора переменной ёмкости проходил через переднюю панель. Также закрепляет подключённый к плате батарейный отсек:

Надевает на вал конденсатора переменной ёмкости ручку, и сборка завершена:

Самоделка готова к работе. Корпус можно оставить как есть, а можно окрасить, лакировать или оклеить шпоном, в зависимости от ваших желаний и возможностей.

Пластиковый корпус для РЭА 200x120x55 мм. Делаем бумбоксик.

Всем привет!

Сегодня речь пойдет о простой пластиковой коробке, которую называют корпус для РЭА.

В своей сборной статье по изготовлению бумбоксов, я писал, что небольшие колонки можно делать в готовых пластиковых корпусах. Этот обзор будет как раз об этом.

Попросили собрать портативную колонку для ребенка школьника, бюджет, как всегда, около нулевой. Так как со свободным временем у меня сейчас напряжёнка, решил пойти по самому простому пути — собрать в готовом пластиковом корпусе и с применением деталей из закромов.

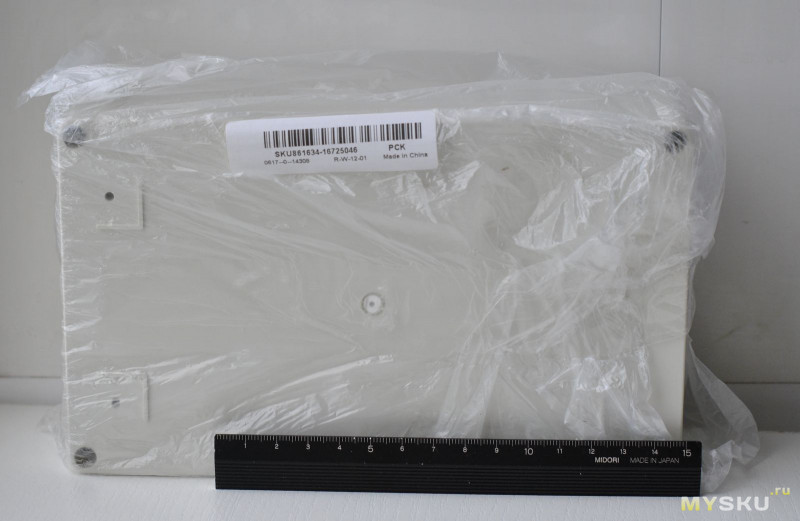

Доставка почтой, упаковка максимально простая:

Пластиковый корпус имеет самый скучный вид:

Наружные размеры точно выдержаны: 20х12х5,5 см. Заявлен пластик ABS, оспаривать не буду, я больше по металлам.

Собирается на четыре винта М4.

Линия разъема сбоку:

высота крышки 1,5 см

Сзади небольшие выступы — ножки:

и как пупок в центре торчит обрезанный литник. Отверстия около ножек не сквозные (идут в бонку), можно использовать для крепления корпуса саморезами.

Внутри:

Стенка 2,5 мм. Есть уплотнение из мягкой резины между корпусом и крышкой.

Внутри корпуса стойки под печатные платы:

Как видим, крепежные винты не попадают в основной объем корпуса, так как резьбовые втулки крепятся в приливах по углам корпуса, там самым обеспечивается некая герметичность внутреннего объема.

Больше особо рассказывать тут нечего, переходим к изготовлению колонки.

Методом «напильник-ЧПУ» прорезаем отверстия под динамики и mp3 модуль:

помогал сын, поэтому вышло кривовато.

Динамики размера 2″ хорошие (все лучшее — детям), с неодимовыми магнитами, сопротивление по постоянке 4 Ом. Ссылка не активна, покупал на ebay. Защитные решетки к ним.

Корпус смотрится уныло, поэтому теперь ярко красим его по технологии TopRC

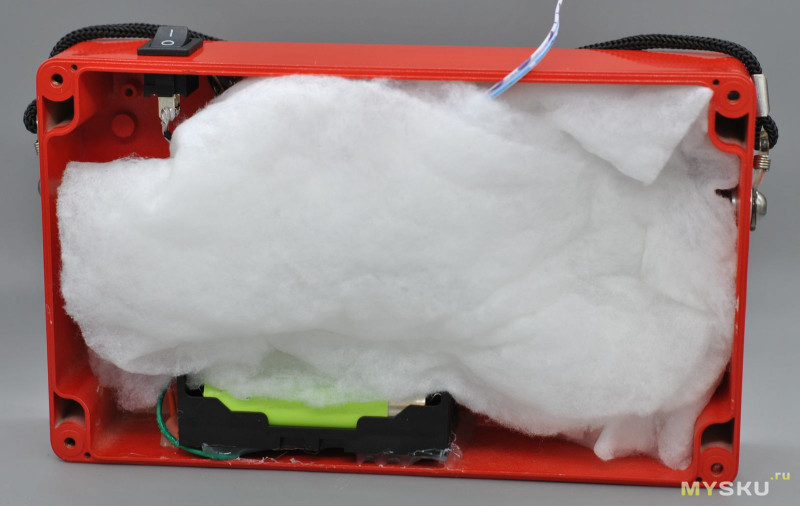

Внутри:

На стенки добавлена виброизоляция STP — теперь ничего не дребезжит.

В питание пара (параллельно) 18650 из разборок, стоят в холдере, а пара чтобы повысить автономность. Модуль заряда на TP4056 древних выпусков еще под мини usb.

Добавляем в корпус синтепон для гашения корпусных резонансов:

Ставим уплотнительную резинку:

Получается такое изделие:

в качестве «ручки» для переноски — шнурок от спортивных очков. Комплектные винты заменил на красивые с внутренним шестигранником.

Сбоку:

Масса собранной колонки:

Можно подвешивать колонку за шнурок:

Колонка получилась прикольная, играет неплохо для такого размера; мощности 3 Вт для комнаты вполне хватает. Все щели залиты термоклеем, поэтому даже на максимальной громкости ничего не свистит и не хрипит.

Корпус этот вполне подходит для такого нестандартного для него применения.

На бенге больший выбор подобных пластиковых коробок, за 20 баксов уже можно взять корпус размером 300 x 230 x 94 мм под усилитель или крупную колонку.

Спасибо за внимание! Удачных конструкций!