Как сделать кубик антистресс своими руками

Антистресс бесконечный куб из игральных кубиков

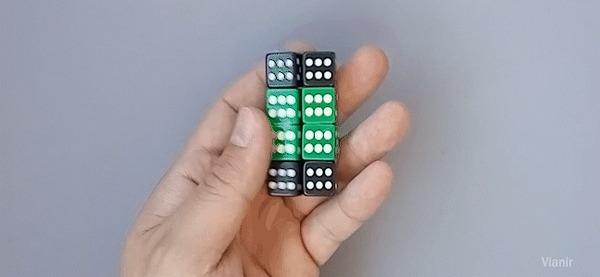

Вот такой залипательный бесконечный куб антистресс можно сделать своими руками:

Для сборки потребуется 8 игральных кубиков и 16 кусочков скотча. Можно справиться за 5 минут. Простая и понятная инструкция в видео:

Если вы находитесь в условиях дефицита игральных кубиков, можно сделать маленькие кубы из бумаги, и собрать антистресс уже из них.

О том, как сделать простой оригами кубик было в этом посте:

Только берите размер листа поменьше, а то кубики довольно большие получаются.

Дубликаты не найдены

Рукодельники

28K постов 44.4K подписчиков

Правила сообщества

В сообществе запрещена торговля, обсуждение цен, ссылки на страницы с продажами, контакты автора в комментариях. Обязательна информация о материалах и инструментах в текстовом виде.

1. Будьте вежливы, старайтесь писать грамотно.

2. В публикациях используйте четкие и красивые фотографии.

3. Автор поста с тегом [моё] может оставить ссылку на свой профиль, группу или канал на других источниках, при условии, что ссылки (активные и не активные) не ведут на прямые продажи. Допускается не больше четырёх ссылок и только в конце поста (п. 8.5 основных правил).

-ссылки рекламного характера/спам;

-ссылки, ведущие на магазины с указанием стоимости товара/услуги;

-ссылки, ведущие на призывы, покупки, продажи, подписки, репосты, голосование и тому подобное.

(нарушение основных правил сайта, п.8.1 и п. 8.2).

При переходе по ссылке запрещено наличие активных (кликабельных) ссылок, ведущих на вышеперечисленное в п.3, содержание таких ключевых слов как «товар», «услуга», «купить», «продам», «в наличии», «под заказ» и т.п.

3.1 Размещение контактов автора (самим автором или другими пользователями) в комментариях запрещено и подлежит удалению (п. 9.1 и 9.3 основных правил).

4. Обязательным для авторов является наличие технических характеристик изделия в публикациях (материалы, техники, авторские приемы, размеры, времязатраты и прочее) в текстовом виде.

Также помечайте свою работу тегом «Рукоделие с процессом» или «Рукоделие без процесса».

5. Пост-видео, пост-фото без текстового описания переносится в общую ленту. Даже если в видео показан подробный процесс изготовления, делайте краткое описание для тех, у кого нет возможности/желания смотреть видео.

Администрация оставляет за собой право решать, насколько описание соответствует п. 5.

6. Посты с нарушениями без предупреждения переносятся в общую ленту.

За неоднократные нарушения автор получает бан.

Автор может размещать новую публикацию в сообществе, не допуская полученных ранее замечаний.

нее, пепси, у меня где-то завалялся куб, с разными забавными картинками, это начало 00-х

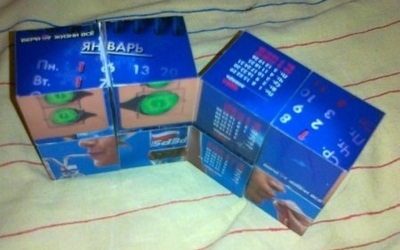

Не удалось найти нормальную картинку. Речь о кубе типо такого?

Точно! Были такие)) Ностальгия)

Ретро машинка для ребёнка своими руками

Дальше уже захотелось что-то поинтереснее и более похожее на автомобиль. Решено было делать машинку в стиле 40-х годов, и должно это было напоминать что-то такое.

В качестве материала для лобового стекла взял остатки оргстекла.

Хотелось максимально приближенный к настоящему автомобилю вариант. Фары должны гореть, капот и багажник открываться по-человечески, тормоз и газ выполнять свои функции.

И вот так началась долгая и кропотливая работа, которая ведётся почти год.

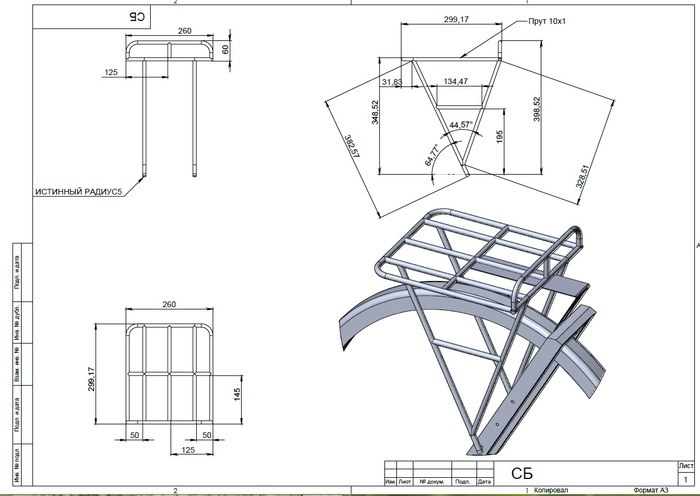

Специально закуплена арматура, сделаны какие-то наброски, даже расчеты производились. Всё по науке.

С петлями пришлось провозиться очень долго. Перепробовал кучу разных вариантов, всё время что-то задевало. Крови знатно они попили, но всё получилось в итоге.

Сиденье регулируется под рост ребенка. Всё таки хочется, чтобы к моменту завершения проекта, ребёнок мог в машинке ездить.

Сильной конкретики я не пишу, потому что ответить может только сам автор. Но если будет интересно, и появятся вопросы, обязательно всё спрошу в деталях.

Ещё красивая картинка для затравочки. Работа пока до сих пор ведётся.

Колибри

В прошлом году увидела на показе мод сумку, которая очень похожа на нашу советскую “авоську”, и так она мне понравилась, что захотелось сделать такую-же. А когда узнала, что это сумка “PRADA” и стоит она 1 300 €, то руки зачесались еще сильнее.

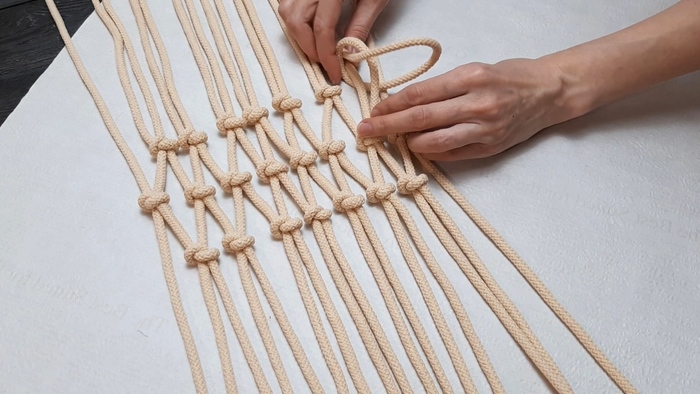

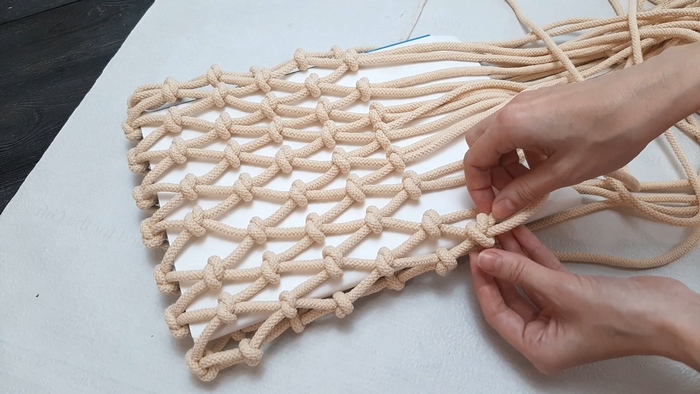

Берем плотный шнур, главное чтобы он не растягивался, разрезаю на 16 полосок по 2,5 метра.

И завязываю узлы, много узлов на равных расстояниях между собой.

С помощью книжки, сгибаю всю эту паутину пополам и продолжаю плести узлы по кругу до самого верха.

Ручку нашла в своих старых запасах, покупала ее очень давно в магазине фурнитуры, совсем для других целей.

Осталось сшить внутренний чехол, шьется он по принципу “мешка для обуви”, и вставить внутрь “авоськи”

Готово. Отличия конечно есть, можно шнур потолще взять, ручки покороче сделать. Но если учесть, что она не за 1 300 €, результат меня очень устраивает!

Если нужна более подробная инструкция, то есть видео. Спасибо за внимание!

Оригами капкан ракушка

Небольшое оригами в виде ракушки. Работает как капкан, и захлопывается, если надавить на центр. Делается из 1 квадратного листа бумаги без клея.

Как я себе на велосипед передний багажник колхозил

Началось все спустя год после моего первого одиночного велопохода, после которого я осознал, что возить палатку, привязанную к рулю не очень-то и удобно по ряду причин. В конце концов, из-за трения об руль протирается сначала чехол палатки, а затем, собсно, и сама палатка. Почесал я репу и уразумел – к лисапеду нужон второй багажник. В тот момент на рынке было доступно два типа передних велобагажников – классический (полочка) и что-то типа каркаса для крепления боковых сумок:

Так как второй вариант меня не интересовал от слова совсем, а приобрести «полочку» мне не давала жаба, я начал думать как бы сделать его самому.

Справедливости ради, помимо жабы, было еще несколько причин сделать его самому – все передние багажники были сделаны из стальной трубки и крепились на ось колеса, что мне не подходило. Сталь – тяжелая, а осевое крепление вынуждало полностью демонтировать багажник при съеме переднего колеса для транспортировки. Ну и в конце концов мне позвонил друг, похваставшись тем, что он купил TIG-сварочник. Такую возможность (запилить себе именно то, что я хочу а так же научится варить под аргоном) я упустить не мог.

Фух. Со вступлением закончил – теперь к делу.

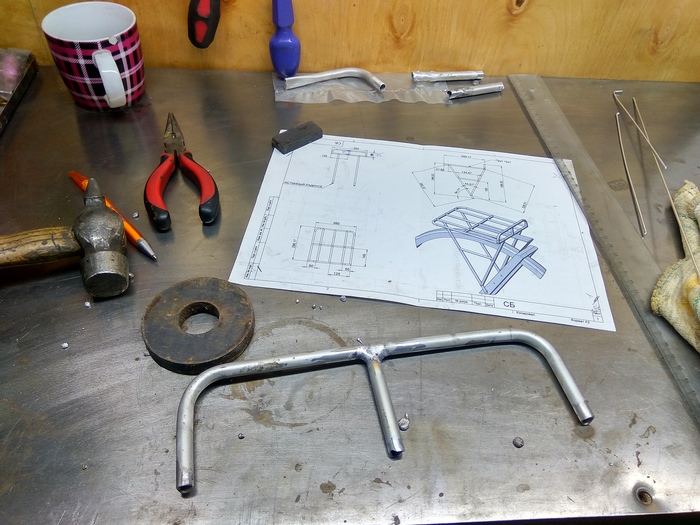

Из материалов для работ были куплены алюминиевые трубки диаметром 10мм и толщиной стенки в 1мм (около 3-4 метров, уже не помню точно) и (несколько позже) метр 8мм трубки с аналогичной толщиной стенки. Из инструментов – какой-то китайский трубогиб, типа такого:

Нагнув (понагибав?), короче наделав необходимого количества трубок я приступил к сварке. Вернее к попыткам сварки. Но, как вы уже могли догадаться, что-то пошло не так. А именно – все. Сварочная ванна никак не образовывалась – хоть ты тресни. Даже после того, как я допер полностью обезжирить трубки и зачистить их от анодированного покрытия. Вот нет и все.

Ну вот че оно не варится?!

И вот, спустя пару недель, долгожданный момент – приехал новый баллон с чистым аргоном. Я снова начал пробовать варить. Иииии… Ну короче снова нихрена не получалось.

В этот раз в трубка просто прожигалась насквозь и все. Настроение упало ниже плинтуса и я потопал домой думать шо это за херня такая и какого хрена такая лажа.

Не придумав ничего умнее, кроме как загуглить «как варить алюминий толщиной 1мм» я наткнулся на одно видео на ТыТубе, в котором рекламировались возможности какого-то аргонового сварочника с описанием настроек используемых при сварке 1мм алюминиевого листа.

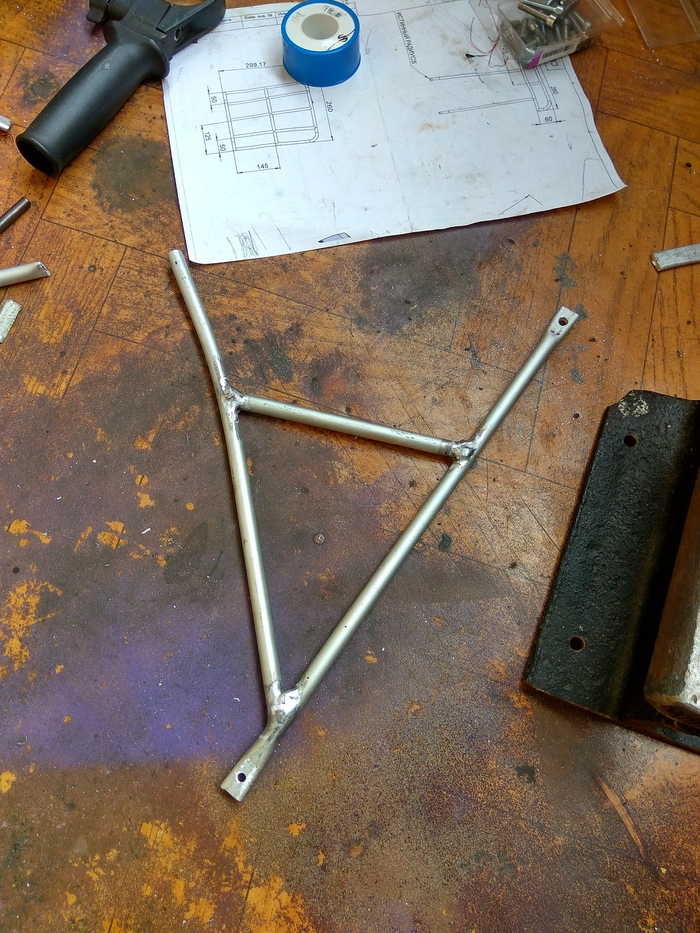

И вот, выставив начальный ток (точных формулировок уже не помню) 25А, ток сварки 15, частоту 200Гц и баланс 50/50 я снова начал предпринимать потуги сварить две трубки друг с другом. Ииии… У меня наконец начало получатся! Сварка пошла, а на месте стыка двух трубок уже был не козий горошек, а что-то похожее на шов!

«Спинку» багажника я решил сделать немного выше, чем на чертеже.

Однако, и теперь не обошлось без сложностей:

Во-первых – при создании сварочной ванны прогревалось не только место сварки, а и части трубки вокруг нее (внезапно!), что приводило к «провисанию» стенок трубки возле шва. Эта проблема решилась довольно просто – в местах сварки с трубку вставлялась еще одна трубка длинной 10-30мм, диаметром 8мм.

Во-вторых – варить мелкие детали было легче. Они быстрее прогревались целиком, тем самым уменьшая поверхностное натяжение жидкого алюминия (хз как это правильно описать, но суть в том, что лужа люминия на одной трубке не хотела сливаться воедино с другой лужей на второй трубке до тех пор, пока вся деталь не прогреется целиком).

Поначалу, из-за незнания этого нюанса возле мест сварки крупных деталей были довольно большие «наросты» алюминия, с непроварами внутри, которые стачивались и варились еще раз.

Одна перемычка приварена – подгоняю еще две.

На этих фото видно те самые «наросты» о которых я упоминал ранее:

Приваривать ее решил все-таки не под 90 градусов, а примерно под 60. Ровно выставить ее (как и сварить) у меня не получилось, как вы уже смогли догадаться:). После того, как была сделана «платформа» и сточены наросты приступил у опорам.

Предварительно расплющив молотком один конец трубки приварил одну к другой:

Вставил и приварил распорку:

В конце концов, стал вопрос «как вот это вот все слепить в кучу?» Т.к. хотелось селать конструкцию разборной (да и цена ошибки при сварке стала слишком высокой) было решено приварить к «платформе» 4 бобышки, к которым на болтах крепились опоры.

Бобышки сделаны – варим! И тут очередная лажа. Из-за того, что сами бобышки были сделаны из другого сплава они оплавлялись раньше самой трубки, к которой их приваривали. С горем пополам приварив одну бобышку, которую повело как не знаю кого (круглое отверстие с уже нарезанной резьбой стало овальным) я отнес это все дело к пряморукому мастеру, который на моих глазах за пару минут приварил эти бобышки никак не покорежив их. С током в 60 ампер…

Мое лицо в этот момент

Вернувшись на следующей неделе в гараж начал делать финальную деталь, которая должна крепить багажник к короне вилки. Вот так она выглядела:

На палец не обращайте внимания (фото из переписки)

Расплющив все необходимые концы трубок и просверлив там отверстия начал примерку. К сожалению фото этого процесса не сохранилось (или их просто не было – хз). Суть была в том, что эта «вилка Посейдона» была слишком длинной и отодвигала багажник далеко вперед.

И тут, внезапно для меня, один из концов опор оказался тоже слишком длинным и не давал поставить багажник в необходимое положение.

Плохо конечно, но видно что багажник не стоит параллельно земле. Ну и стоит он криво, да.

Укоротив «вилку Посейдона» до неприличных размеров, а так же отрезав по небольшому кусочку от каждой опоры вылезла еще одна фигня – теперь ширины концов опор не хватает чтобы дотянуться до бобышек (которые уже приварены, хе-хе). Ну вы поняли…

Скрестив пальцы, с помощью такой-то матери и молотка аккуратно подогнул один из концов опоры:

После чего расплющил его и просверил там дырку отверстие.

Далее, уже окончательно подогнал все детали, и собрал воедино, после чего прикрутил сие рукоблудие к велосипеду.

Прошу прощения за легкую эротику, другого фото не было.

По окончании сезона отдал на порошковую покраску. Выглядит довольно-таки хорошо:

Спасибо, что дочитали. На этом пока все:).

Дракон Зубея

Зубея персонаж мультсериала Принц дракон.

Является матерью Азимондиаса а также по совместительству королевой драконов.

По задумке дракон впервые смотрит на своего детеныша Азимондиаса.

К сожалению, семейное фото не получилось сделать, но они оба обязательно встретятся у заказчика.

Процесс изготовление абсолютно тот же что и у всех предыдущих моих драконов.

На изготовление потребовалось около ста двадцати часов.

Размер дракона: сорок сантиметров длиной высотой, тридцать высотой при размахе крыльев в семьдесят сантиметров и вес всего, полтора килограмма

Материалы: фольга, акриловые краски, полимерная глина, проволока.

Так получилось, что у этого дракона два варианта росписи, и я буду благодарен всем добрым людям которые в комментария выскажутся о том какая из них лучше.

Мое не_увлечение 1. Обувница

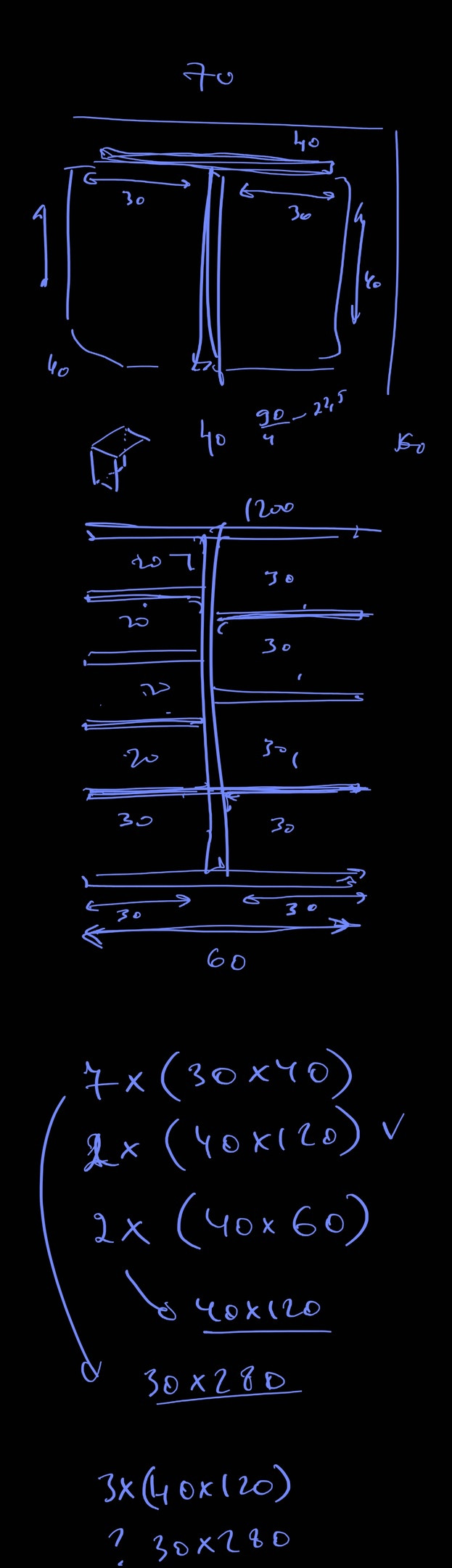

Решил тоже хвастнуть самодельной полочкой для обуви.

Нашел в Хоффе такую полку:

Страшно захотел поставить в общаге, но цена и срок доставки в 45 дней вынудили нарисовать чертеж.

. поехать в Леруа, купить и там же распилить какие-то доски (вроде мебельные щиты из сосны, я хз))) ), приправив саморезами и уголками.

Инструменты: линейка, карандаш, шуруповерт.

Процесс без комментариев:

Теперь на полочке трудится принтер, растут кактусы и кроссовки. Все никак не соберусь, надо будет намазать остатками лака для дерева, которые завалялись у нас на балконе :/

Мое увлечение 18.Опять полочки

Давно хотел сделать полукруглые полки, как на фото ниже (фото из интернета).

Недавно одна из подруг жены как раз захотела именно такие полки. Связались, обговорили пожелания по размерам и прочие тонкости.

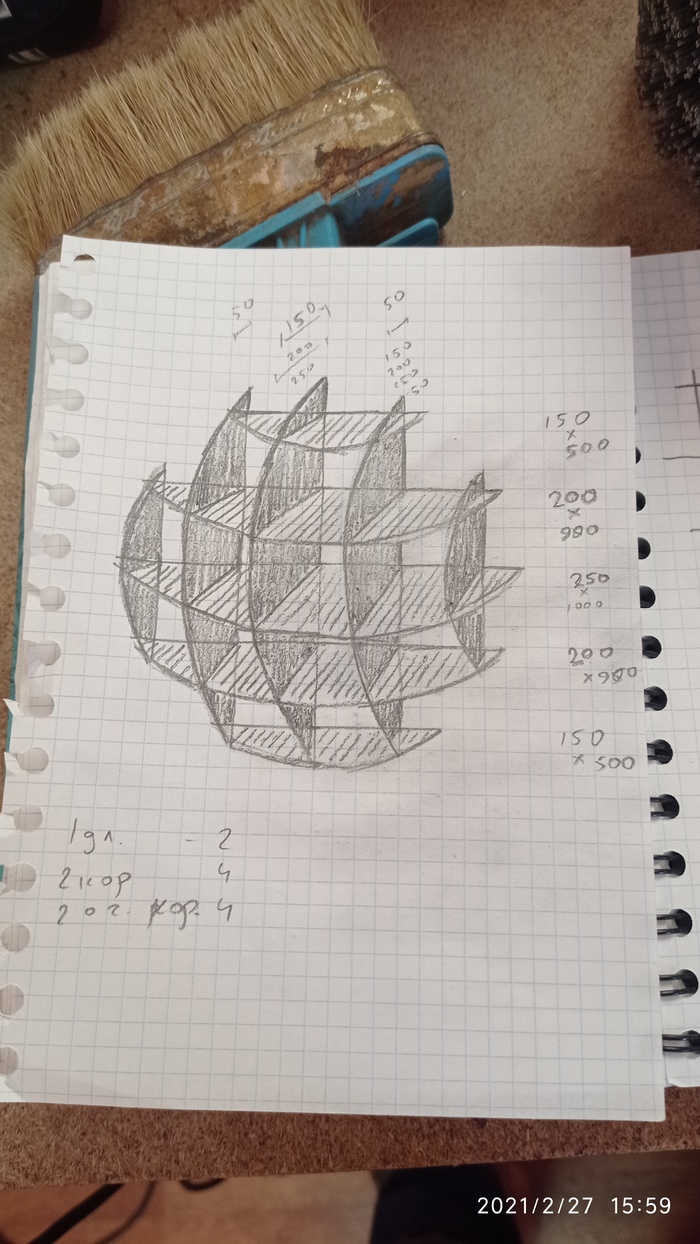

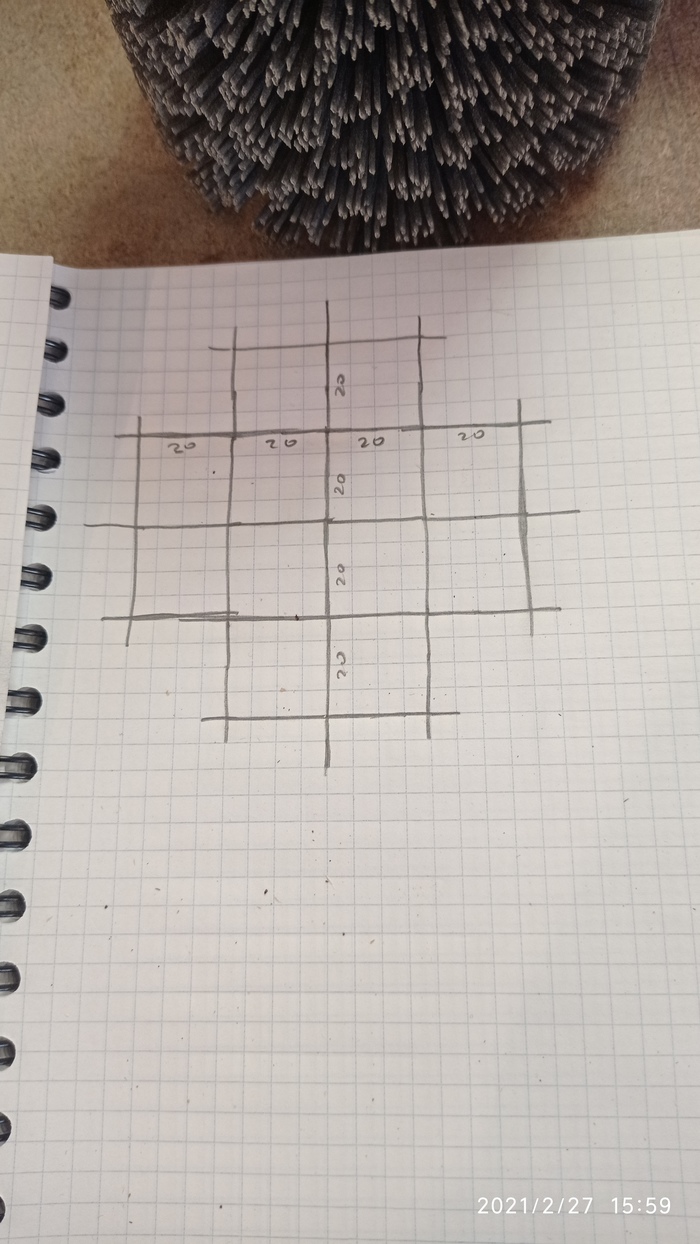

У меня всё, как обычно, начинается с корявых «рисунков», которые я гордо кличу чертежами.

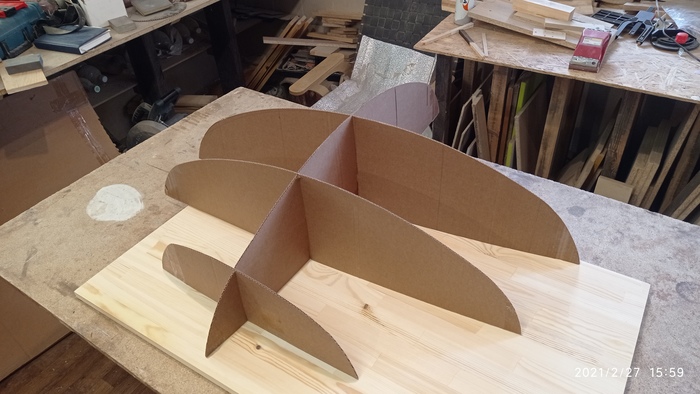

В этот раз, чтобы не ошибиться при распиле, решил начать с картонного макета. Детали у меня вышли 3х размеров.

Собираем, примеряем, подрезаем.

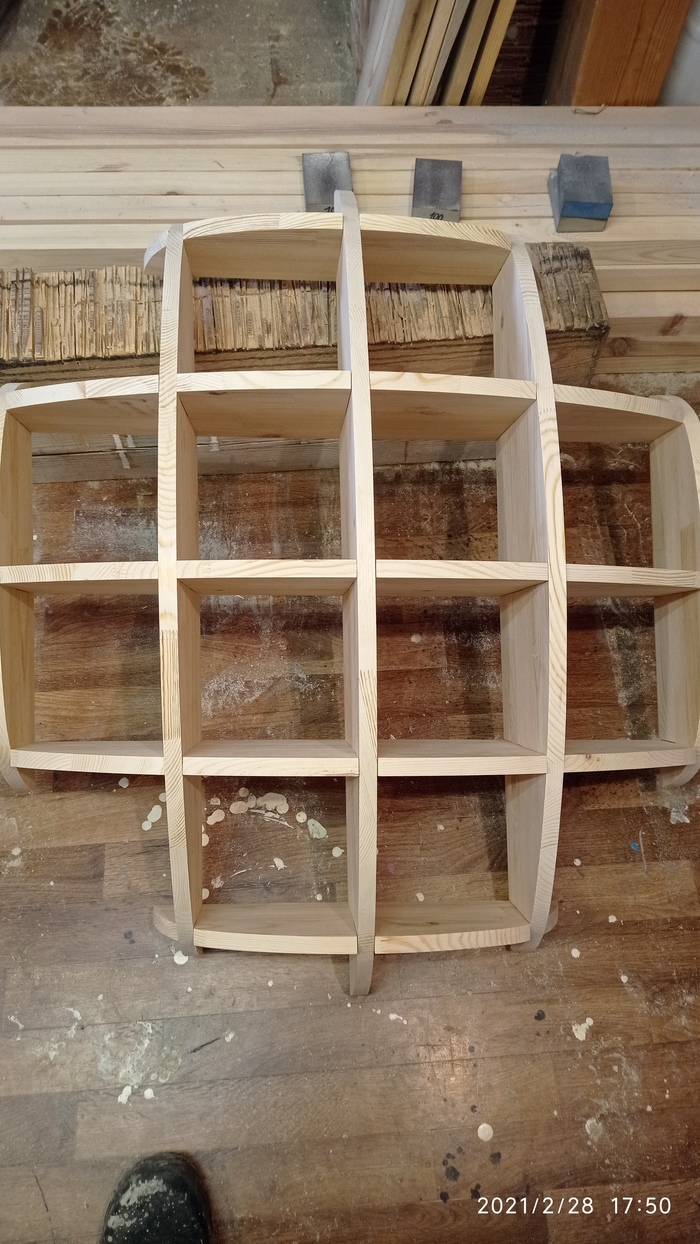

Полки делал из соснового мебельного щита. Размещаем макет на щите, размечаем, выпиливаем.

После собирал элементы по несколько штук и шлифовал до одинаковой формы.

Ну и вот что получилось. Красить хозяйка будет сама, т.к. цвет ещё не выбрала, да и у меня выходные кончились и свободное время вместе с ними.

Как я делал гравер

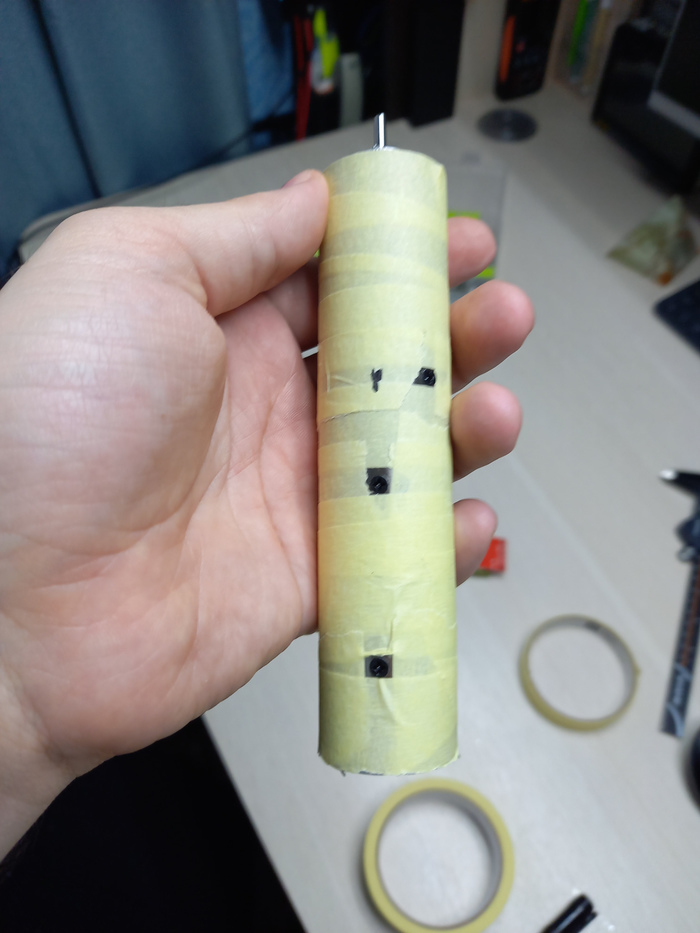

Всем шалом! Попал как-то мне в руки двигатель ДП-11 (применяется в авиационной аппаратуре, мощность 11Вт, 7500 об\мин, напряжение питания 27В), быстрый гуглеж показал стоимость в 2500 руб. минимум, а где-то и 5к просят. Жалко выбрасывать такой кашерный прибор и решил я сделать из него компактный гравер. Первая мысль была из чего сделать корпус, так как в моих планах питать сей девайс от универсального зарядного устройства с протоколом PD3.0, а там напряжение 20В максимум. Значит нужен повышающий модуль DC-DC и все это должно компактно располагаться, да и обороты двигателя желательно регулировать для работ с пластиками. Поехал в Леруа присмотреться к железякам, выбор пал на ножку мебельную, покрытие никелированное, смотрится дорохо-бохато!

То что нужно, только диаметр двигателя 27мм, а диаметр ножки 30мм. Нужен переходник!

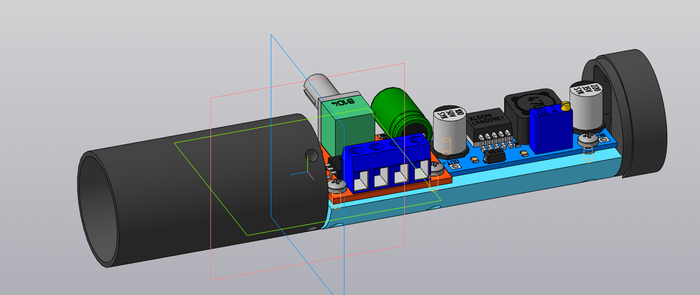

Чертим быстро модель в компасе и кидаем в печать на фотополимерном принтере!

Получилось в целом неплохо, вот только резьба 2.5мм в эпоксидной смоле (именно ей печатает принтер) не внушает доверия, все таки будут вибрации при работе двигателя. Значит, рассверливаем отверстия и на клей запрессовываем латунные втулки для ноутбуков.

На следующем этапе была вынужденная пауза на пару недель, так как ждал необходимые компоненты из Китая. И вот свершилось, пришли ништяки! Первым было решено поиграться PWM драйвером, проверил плавность регулировки оборотов и частоту работы ШИМ. Там она кстати 18.6КГц, а значит можно смело использовать для светодиодной ленты не боясь мерцаний на камеру!

P.S Да я сам мог собрать ШИМ на NE555, но мне лень травить плату, да и все равно ждать другие детали. Трубу обмотал малярным скотчем, чтобы не ушатать покрытие на этапе примерки и сверления отверстий!

Еще на этапе выбора компонентов было ясно, что использовать штатный потенциометр (крутилку для настройки оборотов) нет смысла, он большой, да и расположен не с самой удачной стороны (выходит в бок платы). по этому его пришлось убрать и искать другую замену, ну это потом. Пока делаю чертеж фиксатора плат в трубе! Тут уже в чертежах я заложил втулки для установки без сверления.

Что ж, пока все идёт по плану, но для примерки расположения органов управления в заглушки пришлось изготовить дополнительные чертежи и делать виртуальную сборку, чтобы не промахнуться с размерами. Осталось добавить выключатель (от него отказался, заменил емкостным сенсором), плату Type-C (21 год на дворе, не юзать же micro-usb) с установленным PD триггером и более компактный потенциометр на 100кОм. Тут я немного увлекся и сделал детальные 3D модели плат вместе с названиями и номиналами элементов. Да я знаю, что задрот! Кому нужные stl модели модулей https://disk.yandex.ru/d/os4S80rAz5KDrA?w=1

Из-за отказа от механической кнопки, она тупо не помещалась, пришлось дорабатывать плату, отрезать дорожки и запитать микросхему ne555 от выхода сенсора.

Что ж, думаю я вас уже утомил, да и не хочется разбивать пост на 2 части, могу не уложится в формат одного поста. По этому печатаю остальные детали, произвожу сборку и выкладываю финальные фото!

Фух, закончил собирать мысли в кучу, надеюсь пост понравится хоть кому-то. 3D печать и компас я только изучаю.

Из жизни полимерной малины

За два дня, по 2-3 часа в день всего лишь 17 ягод получилось.

И только потом собирать в украшения.

Вторая жизнь мехового воротника. Или бюджетный вариант волос для кукол

Всем привет! С вами сторонник разумного потребления и любитель природы, Альфина.

Хочу поделиться методом продления жизни меховых воротничков и капюшонов. Перед вами на фото сидит моя Крошка-Ерошка, одна из первых. И на голове у нее меховая шкурка от капюшона)

Забавно получилось, правда 😄

Если вы в душе Плюшкин и вам сложно выкидывать лохматушки, то дочитайте пост до конца)

Держится такая шевелюра на куколке ничуть не хуже трессов. А проклейка меховой шкурки занимает по времени всего полчаса-час.

Примерить новую прическу на куколке и приклеить клеем Момент кристалл. Можно еще по краям парика прошить ниткой в цвет меха.

Все! Остается только подровнять ножницами прическу и плясать от счастья) Ведь для прически куклы не оголили ни одну козочку, решилась проблема захламления дома и финансы при этом не пострадали😉

А ниже на фото Ерошка с новоиспеченной шевелюрой, еще не причесанная)

Если хотите посмотреть на других Ерошистых кукол, заходите в гости в инстаграм kroshki_eroshki

Бензиновая зажигалка

Всем привет! Давно посматривал на самодельные бензиновые зажигалки и наконец созрел сделать, что-то свое

ОСТОРОЖНО, ДАЛЬШЕ ДЛИННОПОСТ!

Чаще всего такие штуковины делают (или они сами такими получаются) в стиле стимпанк. У меня давненько лежала латунная гайка от водопровода для этого дела. Но меня очень смущал размер изделия, мне казалось, что оно получится мелковатым и при этом тяжелым из-за того, что стенки у гайки достаточно толстые. Немного полистав разные ресурсы со стимпанк тематикой, я вдохновился сделать свою зажигалку и начал продумывать дизайн. Понял, что хочу видеть в своей зажигалке жирную патину, много элементов с накаткой, крышечку на цепочке, и различные закругленные линии в форме деталей.

Также проконсультировался на счет разных нюансов зажигалкостроения у мастеров, которые выкладывали свои работы в интернете.

Делать корпус сразу решил из листовой латуни – она как раз была в наличии. Плюсы такого корпуса: можно получить почти любую форму и изделие получится легким. Но есть и минусы: много паяных соединений, сложно получить ровную геометрию. Примерно представив очередность работ, я подготовил детали.

Далее самое интересное и сложное – сборка. Собирать все решил на серебряный припой, пришлось немного потренироваться им паять. Оказалось, что ключ к успеху – хороший флюс в достаточном количестве. Перед пайкой необходимо все детали зафиксировать нихромовой проволокой и внимательно следить за температурой, перегрев тонкой детали может ее деформировать или вовсе расплавить.

Когда все детали на месте, можно паять боковые стороны. Сначала одну сторону, раскладывая кусочки припоя изнутри, а потом другую, раскладывая припой снаружи

Затем отпиливаем все лишнее и можно паять ветрозащиту

Когда паял ветрозащиту, то думал, что обязательно что-то отпаяется, но все прошло успешно. После пайки все кладется в отбел (раствор лимонной кислоты), отчего уходят окислы и остатки флюса.

Швы после пайки и зачистки едва заметны, а где детали прилегают очень плотно не заметны совсем. Ну и финальная обработка – патинирование в парах аммиака и легкая полировка, в итоге у изделия получился насыщенный темно-зеленый цвет.

Косяки конечно тоже присутствуют, местами не очень тщательно зачистил поверхность, и патина легла не равномерно. Еще на боковом носике не очень хорошо лег припой, это тоже заметно, но общую картину не сильно портит. Залив бензин, я убедился, что зажигалка герметична (на заливной пробке и колпачке стоят уплотнительные колечки).

От задумки до воплощения прошло примерно 2 недели неспешной работы. В итоге я получил много опыта и безмерное удовольствие от работы.