Как сделать кулисный механизм

Кулисный механизм: виды, схема, принцип работы

Кулисная пара – это разновидность рычажных механизмов. Она преобразует вращательное движение в возвратно-поступательное или наоборот. При этом вращающееся звено может совершать не полный оборот. Тогда его называют качательным. Механизм состоит их двух основных звеньев- кулисы и ползуна. Один конец кулисы закреплен на неподвижной оси.

Кулисный механизм

Кулиса представляет собой прямой или изогнутый рычаг с прорезью, в которой скользит конец другого рычага. Он движется относительно кулисы прямолинейно. Кулисные механизмы бывают качающиеся, вращающиеся и прямые.

Кривошипно-кулисные механизмы способны обеспечивать высокую скорость линейного перемещения исполнительных органов. Характерным примером механизма кулисного типа служит система управления клапанами в автомобильных моторах, устройство управления реверсом парового двигателя и т. д.

Используются кулисные пары в металлообрабатывающих и деревообрабатывающих станках, там, где рабочий орган должен совершать многократные линейные перемещения с возвратным ходом.

Еще одна область применения- аналоговые вычислительные устройства, там кулисные пары помогают определять значения синусов либо тангенсов заданных углов.

Виды кулисных механизмов

В исходя из типа подвижного звена рычажной схемы в установках и подвижных узлах используются следующие виды кулисных пар:

Реже находит применение в транспортных средствах и некоторых измерительных приборах стоящий несколько особняком прямолинейно- направляющий или конхоидальный механизм.

Конструктивные особенности

Устройство является одним из подвидов кривошипно-шатунного механизма. Большинство кулисных пар построены по четырехзвенной кинематической схеме.

Третье звено определяет тип механизма: двухкулисный, ползунный, коромысловый или кривошипный.

Схема содержит как минимум две неподвижные оси и от одной до двух подвижных осей.

В середине кулисы располагается прорезь, по которой перемещается подвижная ось. К ней шарнирно закреплен конец (или другая часть) ползуна, коромысла или второй кулисы.

В зависимости от соотношения длин в каждый момент исполнительный орган может описывать как простые траектории (линейные, круговые или часть окружности), таки сложные в виде многоугольников или замкнутых кривых. Вид траектории определяется законом движения кинематической пары – функцией координат исполнительного органа от угла поворота оси, положения ползуна или от времени.

Принцип действия механизма

Принцип действия основывается на базовых законах прикладной механики, кинематики и статики, описывающий взаимодействие системы рычагов, имеющих как подвижные, так и неподвижные оси. Элементы системы полагаются абсолютно жесткими, но обладающими конечными размерами и массой. Исходя из распределения масс рассчитывается динамика кулисного механизма, строятся диаграммы ускорений, скоростей, перемещений, рассчитываются эпюры нагрузок и моментов инерции элементов.

Силы считаются приложенными к бесконечно малым точкам.

Рычажное устройство, имеющее два подвижных элемента (кулиса и кулисный камень) называют кинематической парой, в данном случае кулисной.

Чаще всего встречаются плоские схемы из четырех звеньев. Исходя из вида третьего звена рычажного механизма, различают кривошипные, коромысловые, двухкулисные и ползунные механизмы. Каждый из них обладает собственным способом преобразования вида движения, но все они используют единый прицеп действия- линейное или вращательное перемещение рычагов под действием приложенных сил.

Траектория движения каждой точки кривошипно кулисного механизма определяется соотношением длин плеч и рабочими радиусами элементов схемы.

Вращающееся или качающееся звено системы рычагов оказывает воздействие на поступательно движущееся звено в точке их сочленения. Оно начинает перемещение в направляющих, оставляющих этому звену только одну степень свободы, и движется до тех пор, пока не займет крайнее положение. Это положение соответствует либо первому фазовому углу вращающегося звена, либо крайнему угловому положению качающегося. После этого при продолжении вращения или качании в обратную сторону прямолинейно движущееся звено начинает перемещение в обратном направлении. Обратный ход продолжается до тех пор, пока не будет достигнуто крайнее положение, соответствующее либо полному обороту вращающегося звена, либо второй граничной позиции качающегося.

После этого рабочий цикл повторяется.

Если кулисный механизм, наоборот, преобразует поступательное движение во вращательное, взаимодействие осуществляется в обратном порядке. Усилие, передаваемое через сочленение от ползуна, прикладывается в стороне от оси вращения звена, обладающего возможностью поворота. Возникает крутящий момент, и вращающееся звено начинает поворачиваться.

Преимущества и недостатки кулисного механизма

Основным достоинством устройства служит его способность обеспечить высокую линейную скорость возвратного движения. Это свойство нашло применение в станках и механизмах, которые по условиям работы имеют холостой возвратный ход. Это прежде всего долбежные и строгальные станки. Применение кулисно-рычажного механизма привода позволяет существенно повысить общую эффективность использования установки, сократив время на непроизводительные такты.

Преимуществом двухкулисных систем, применяемых в аналоговых вычислительных устройствах, служит высокая надежность и стабильность их работы. Они отличаются высокой устойчивостью к таким факторам внешней среды, ка вибрации и электромагнитные импульсы. Это обуславливало их широкое применение в системах сопровождения целей и наведения вооружений.

Недостатком данной кинематической схемы является малые передаваемые усилия. Кривошипно-шатунная схема позволяет предавать в несколько раз большую мощность.

Недостатком аналоговых вычислительных устройств является исключительная сложность или даже невозможность их перепрограммирования. Они могут вычислять только одну, наперед заданную функцию. Для вычислительных систем общего назначения это неприемлемо. С развитием программно- аппаратных средств цифровой техники, повышением ее надежности и устойчивости к воздействиям внешней среды такие вычислительные системы сохраняются в нишах узкоспециальных применений.

Проектирование (производство) кулисного механизма

Несмотря на кажущуюся простоту устройств кулисного механизма, для того, чтобы он работал эффективно, требуется провести большую работу по его расчету и проектированию. При этом рассматриваются следующие основные аспекты:

Учитывая сложность взаимовлияния этих аспектов друг на друга, расчет кривошипно-кулисного механизма представляет из себя многоступенчатую итеративную задачу.

В ходе проектирования проводят следующие виды расчета и моделирования:

Обычно проектирование и расчет разбивается на следующие этапы:

Расчет и проектирование кулисного механизма долгое время представлял собой весьма трудоемкий процесс, требовавший большого сосредоточения и внимательности от конструктора. В последнее время развитие средств вычислительной техники и программных продуктов семейства CAD-CAE существенно облегчил все рутинные операции по расчету. Конструктору достаточно выбрать подходящую кинематическую пару или звено из поставляемых производителем программ библиотек и задать их параметры на трехмерной модели. Существуют модули, на которых достаточно отобразить графически закон движения, и система сама подберет и предложит на выбор несколько вариантов кинематической его реализации.

Область применения

Кулисные механизмы находят применение в тех устройствах и установках, где требуется преобразовать вращение или качание в продольно- поступательное перемещение или сделать обратное преобразование.

Наиболее широко они используются в таких металлообрабатывающих станках, как строгальные и долбежные. Важное преимущество кулисно-рычажного механизма, заключается в его способности обеспечивать высокую скорость движения на обратном ходе. Это дает возможность существенно повысить общую производительность оборудование и его энергоэффективность, сократив время, затрачиваемое на непроизводительные, холостые движения рабочих органов. Здесь же находит применение кулисный механизм с регулируемой длиной ползуна. Это позволяет наилучшим образом настаивать кинематическую схему исходя из длины заготовки.

Механизм конхоидального типа применяется в легком колесном транспорте, приводимом в действие ножной мускульной силой человека- так называемом шагоходе. Человек, управляющий машиной, имитируя шаги, поочередно нажимает на педали механизма, закрепленные на оси с одного конца. Кулисная пара преобразует качательное движение во вращение приводного вала, передаваемое далее цепным или карданным приводом на ведущее колесо.

В аналоговых вычислительных машинах широко применялись так называемые синусные и тангенсные кулисные механизмы. Для визуализации различных функции в них применяются ползунные и двухкулисные схемы. Такие механизмы использовались в том числе в системах сопровождения целей и наведения вооружений. Их отличительной чертой являлась исключительная надежность и устойчивость к неблагоприятным воздействиям внешней среды (особенно- электромагнитных импульсов) на фоне достаточной для решения поставленных задач точности. С развитием программных и аппаратных средств цифровой техники область применения механических аналоговых вычислителей сильно сократилась.

Еще одна важная сфера применения кулисных пар- устройства, в которых требуется обеспечить равенство угловых скоростей кулис при сохранении угла между ними. Муфты, в которых допускается неполная соосность валов, системы питания автомобильных двигателей, устройство реверса на паровом двигателе.

Pereosnastka.ru

Обработка дерева и металла

Разновидностью кривошипно-шатунного механизма является кулисный механизм. Такие механизмы применяют в поперечно-строгальных и долбежных станках.

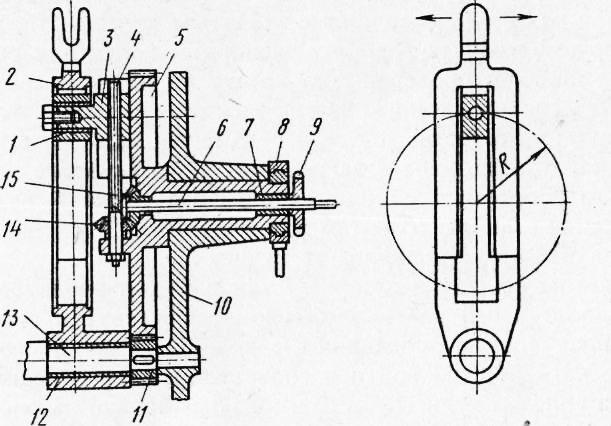

Кулисный механизм показан на рис. 1. Основной деталью кулисного механизма является кулиса, сидящая на оси и качающаяся относительно ее. Сзади кулисы насажен кривошипный диск, имеющий радиальный паз, в котором может перемещаться палец кривошипа с помощью винта, приводимого в движение валиком через конические зубчатые колеса. Диск своим хвостовиком сидит в стенке станины и приводится во вращение зубчатым колесом от привода станка.

На палец посажен камень (сухарь), который входит в продольный паз кулисы. При вращении кривошипного диска камень заставляет кулису качаться около своей оси, а сам перемещается вдоль паза кулисы. Верхний палец кулисы свободно соединяется с ползуном станка и заставляет его двигаться возвратно-поступательно по горизонтальным направляющим.

Преимуществом кулисного механизма является большая скорость обратного хода ползуна. Это особенно важно в станках, где обратный ход является холостым. Но, с другой стороны, кулисный механизм может передавать значительно меньшие усилия, чем кривошипно-шатунный.

Детали кулисного механизма, т. е. кулису, кривошипный диск, камень делают из чугунного литья, пальцы, валики, оси, зубчатые колеса — из стали. Кривошипный диск одновременно выполняет и роль маховика.

Сборку кулисного механизма обычно начинают с соединения кривошипного диска с вкладышем, через который пропускают валик. На конец валика на шпонке устанавливают коническое зубчатое колесо. Винт ввинчивают в отверстие пальца кривошипа, а на другом конце винта, где нет резьбы, в шпоночное гнездо устанавливают шпонку. Затем коническое зубчатое колесо сцепляют с зубчатым колесом, которые регулируют, изменяя толщину распорных колец или регулировочных шайб, и проверяют на краску по пятну касания зуба.

Винт нижним концом вводят в отверстие зубчатого колеса, а затем в отверстие уступа. Когда палец войдет в паз кривошипного диска, винт закрепляют гайкой. После этого собранную сборочную единицу хвостовика диска вставляют в отверстие станины. Затем на ось кулисы надевают втулку, а на нее устанавливают кулису.

Далее на ось на шпонке устанавливают зубчатое колесо. В продольный паз кулисы вводят камень и собранную сборочную единицу соединяют с кривошипным диском. При этом ось должна войти в соответствующее отверстие станины, а головка кулисы — в паз ползуна (ползун на рисунке не показан). После этого палец вводят в отверстие камня и закрепляют винтом. На конец хвостовика кривошипного диска надевают эксцентрик механизма подачи, на резьбу валика навинчивают стопорную гайку.

После этого кулисный механизм регулируют изменением длины хода ползуна путем изменения радиуса кривошипного пальца (эксцентриситета). При вращении валика рукояткой, надеваемой на его квадратный конец, через конические зубчатые колеса винт перемещает палец вдоль кривошипного диска и изменяет эксцентриситет. Наибольшая длина хода будет при наибольшем эксцентриситете.

В правильно собранном и установленном станке направляющие кулисы должны находиться в плоскости, перпендикулярной оси. Эта ось должна занимать горизонтальное положение, а направляющие кулисы лежать в вертикальной плоскости. Их перпендикулярность проверяют рамным уровнем. Кроме того, индикатором проверяют перпендикулярность торца кривошипного диска оси.

Pereosnastka.ru

Обработка дерева и металла

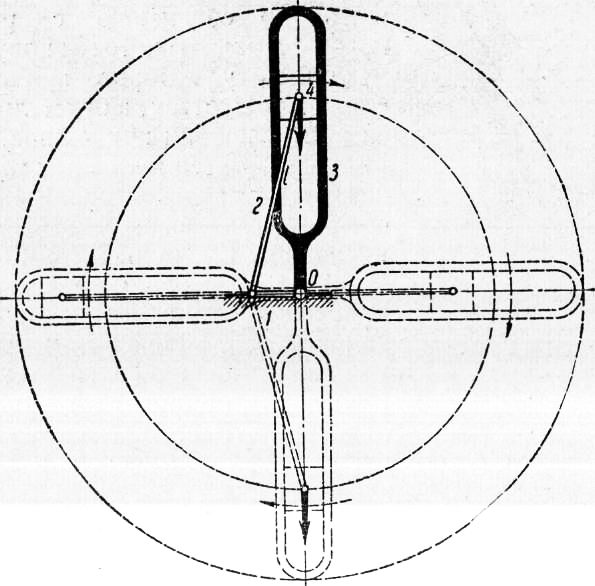

В технике широко распространены кулисные механизмы, также являющиеся видом шарнирного четырехзвенника. У этих механизмов кривошип закреплен неподвижно (является стойкой), а шатун превращается в кривошип и, вращаясь, приведет во вращение ползун и, следовательно, его направляющую. При этом ползун будет перемещаться поступательно вдоль направляющей.

Рис. 1. Кулисный механизм с вращающейся кулисой:

1 — стойка; 2 — кривошип; 3 — кулиса; 4 — ползун.

Такой механизм имеет четыре звена: стойку, кривошип, кулисный камень — ползун и кулису. Этот механизм получил название кулисного с вращающейся кулисой. Если кулису заменить цилиндром, а камень — поршнем, то получим механизм вращающегося цилиндра, применяемый в насосах и компрессорах.

Как видно из рисунка 1, за один полный оборот кривошипа (а следовательно, кулисы или цилиндра) камень (или ползун) сделает полное двойное движение, причем его ход, как и прежде, равен расстоянию между мертвыми точками, т. е. расстоянию между шарнирами стойки (прежний радиус кривошипа).

Таким образом, механизм вращающейся кулисы получился в результате преобразования кривошипно-шатунного механизма и по характеру относительного движения звеньев совершенно подобен ему.

Ведущим звеном является кривошип, равномерно вращающийся вокруг оси. При этом кулиса отклоняется на наибольший угол, когда кривошип приходит в крайние положения, т. е. когда он становится перпендикулярным оси кулисы (ползуна).

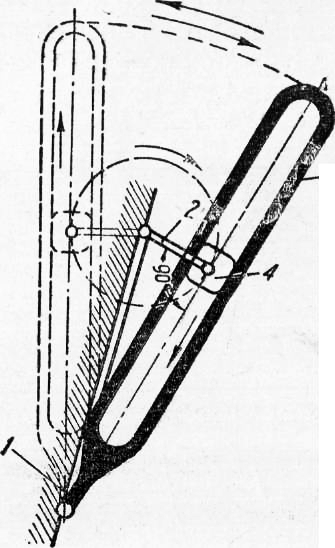

Качающуюся кулису применяют в паровых машинах паровоза, в строгальных и других станках. По этому принципу работает поперечно-строгальный станок с качающейся кулисой (рис. 105).

Кулиса имеет на верхнем конце прорезь, в которую входит шарнир ползуна, с укрепленным на нем резцом.

Ведущее звено (кривошип) вращается равномерно против часовой стрелки. При этом кулисный камень, находясь в верхнем положении, перемещает верхний конец кулисы, а вместе с ней и ползун станка справа налево, причем резец проходит рабочий ход, т. е. снимает стружку.

Когда камень идет вниз, верхний конец кулисы идет обратно, слева направо, вместе с ползуном и резцом, т. е. проходит холостой ход, так как стружка не снимается.

Рис. 2. Кулисный механизм с качающейся кулисой:

1 — стойка; 2 — кривошип; 3 — кулиса; 4 — ползун.

Возможность сократить время холостых ходов — основное преимущество кулисного механизма по сравнению с кривошипно-шатунным.

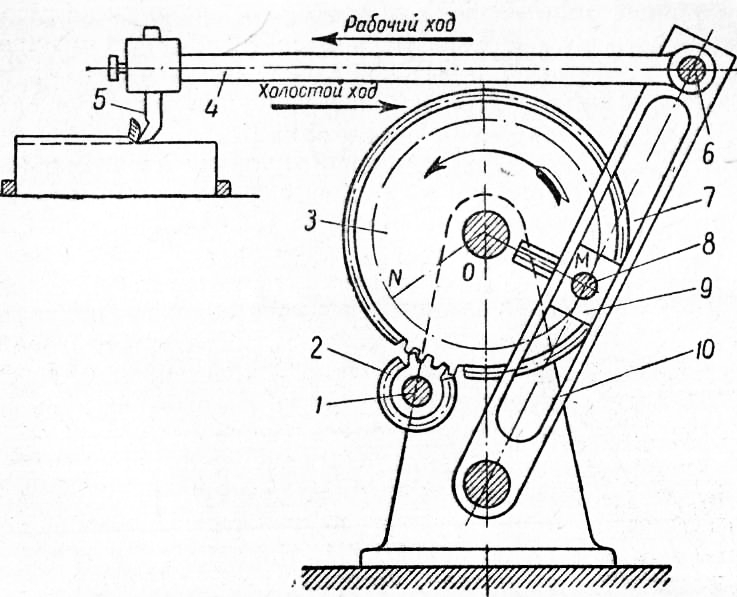

Рис. 3. Кулисный механизм строгального станка:

1 — приводной вал; 2 — ведущее зубчатое колесо; 3 — ведомое зубчатое колесо; 4 — рычаг; б — резец; 6 — шарнирное соединение кулисы и рычага; 7 — прорезь кривошипа; 8 — палец кривошипа; 9 — ползун (кулисный камень); 10 — кулиса; MN — рабочий ход; NM — холостой ход.

Кулисный механизм

В технике под кулисным механизмом понимается такое устройство, которое преобразовывает качательное или же вращательное движение в движение возвратно-поступательное, а также в обратном порядке. Что касается классификации, то кулисы бывают вращающимися, движущимися прямолинейно и качающимися.

По сути дела, любой кулисный механизм относится к категории механизмов рычажных. Само слово «кулиса» имеет французское происхождение, и переводится на русский язык, как «деталь» или «звено» («coulisse»). Сама кулиса составляет поступательную пару с так называемым ползуном, который является еще одним вращающимся звеном конструкции.

Главным преимуществом кулисного механизма является то, что он обеспечивает достаточно высокую скорость, которую ползун имеет в обратном ходе. Эта его особенность широко используется в том оборудовании, которое имеет холостой обратный ход. В то же самое время кулисный механизм по сравнению с кривошипно-шатунным способен транслировать намного меньшие усилия.

Материалом для изготовления основных деталей кулисного механизма (то есть самой кулисы, «сухаря», кривошипного диска) является в большинстве случаев чугун, а для деталей вспомогательных (зубчатых колес, валов, втулок, пальцев) – легированная сталь. В конструкции этого механизма кривошипный диск, помимо своей основной функции, играет еще и роль маховика.

Кулисные механизмы используются для того, чтобы равномерное вращательное движение кривошипа эффективно преобразовывать во вращательное движение кулисы, осуществляемое неравномерно. В тех случаях, когда расстояние между осями опор кривошипа и кулисы равняется длине самого кривошипа, то кулисный механизм является одновременно и кривошипно-шатунным, снабженным кулисой, движущейся равномерно.

В настоящее время наиболее распространена такая конструкция кулис, как четырехзвенная. В зависимости от того, какой именно тип имеет третье звено, эти кулисы подразделяются на двухкулисные, кулисно-ползунные, кулисно-коромысловые и кривошипно-кулисные.

Чаще всего куличные механизмы используются в зубодолбежных, поперечно-строгальных и других металлорежущих станках.

По своей сути кулисный механизм представляет собой одну из разновидностей механизма кривошипно-шатунного. Он используется тогда, когда есть необходимость в преобразовании вращательного движения в движение возвратно-поступательное. В строгальных станках обычно применяются качающиеся кулисы, а в долбежных станках – вращающиеся кулисы.

Вращательное движение кулисным механизмам передается от коробок передач металлообрабатывающего оборудования. Его они преобразовывают в движение возвратно-поступательное, которое осуществляет ползун. От качающейся кулисы он получает неравномерную скорость хода, причем наибольшая ее величина достигается тогда, когда кулиса находится в среднем положении, а наименьшая (то есть равная нулю), – когда кулиса располагается в одном из крайних положений.

Поскольку у ползуна скорость холостого хода существенно выше, чем хода рабочего, то так называемое непроизводительное время использования металлорежущего оборудования значительно сокращается. Помимо этого, использование кулисного механизма позволяет устанавливать такую длину хода ползуна, которая напрямую зависит от длины обрабатываемых заготовок.

В поперечно-строгальных станках движение кулисы обеспечивается за счет вращения кулисных зубчатых колес. Они соединены с коробками скоростей, приводимых в движение электродвигателями посредством клиноременных передач. Наличие механической коробки скоростей позволяет получать различные числа двойного хода ползуна.