Как сделать латунь мягче

Как снять напряжения с латуни

Нарыл здааровый кусок латуни Л-59Т- 3мм. Обрабатывается чудно- одна засада.. Режу третье клише, режимы довольно щадящие, без перегревов, так готовое клише выглядит как пластинка сыра, дожившая между рюмками до утра.. Грешу на внутренние напряжения металла. Так, последнее клише 50х115мм глубиной 1мм выперло миллиметра на полтора по длине! Кияночка и деревянный порог положение исправили.. Но это-ж баловство! Количество порогов в фирме конечно.. Первое что «пришло»- следующее клише буду резать не поперек листа, а вдоль.. Слышал, в печи калят.. Есть вумные варианты?

Все замечания и нравоучения носят исключительно юмористический характер.Ни коим образом не затрагивают честь и достоинство собеседника облезлого Кота с форточки.

Хорошими делами прославиться нельзя.

Термическая обработка латуни заключается только в отжиге. При обработке давлением или выколачивании деталей, изготовленных из латуни, желательно повысить ее пластичность. Для этого латунь нагревают до температуры немного более 500° С и дают остыть на воздухе. После отжига латунь становится мягкой и легко гнется и выколачивается. При дальнейшей обработке давлением, прокатыванием и выколачиванием латунь снова нагартовывается и становится жесткой. В этом случае производят повторный отжиг. При глубоких вытяжках, чтобы избежать образования трещин, латунь приходится отжигать несколько раз.

Прикрепленные изображения

Тут пришла мысль обратиться к профессионалам высоких температур.

Порывшись в старой надежной литературе они обнаружили, что ЛС-59-1 (что за единица в конце, я так и не смог выяснить) отжигается при температуре 600-670 градусов. Решили для надежности долбануть по полной. Положили пластину в большущую печь и запустили 670. Весь процесс занял больше суток. День все нагревалось, ночь остывало.

Единственная неприятность, нарушившая чистоту эксперимента, состояла в том, что латунь зажали двумя тяжелющими стальными брусьями. Т. к. ничего более подходящего не было, взяли плиты 20см шириной. Т.е. края моей заготовки торчали по бокам в начале эксперимента и слегка провисли «ушами» после нагрева. Таким образом, изготовление клише я начал с того, что фрезеровал эти уши с одной стороны и всю центральную часть пластины с другой.

Если отвлечься от этого нюанса, отжиг полностью себя оправдал. В процессе обработки клише не вело. Латунь вязкой не стала. Кое где на поверхности появились маленькие каверны. Такое впечатление, что сплав начал разрушаться и разделяться на отдельные составляющие.

Как сделать латунь мягкой?

1)Нагреваем печь до пятисташестидесяти градусов

2)Дальше после прокалывания в печи,нужно выдержать 1-1,5 ч.

Что такое латунь?

Как паять латунь паяльником?

Паяльником латунь паяется не хуже меди. Разве что прогревается чуть дольше. Поэтому, при пайке латуни, предпочтительны мощные паяльники, от ста ватт и выше.

Перед спаиванием латунных деталей их зачищают от окислов механическим способом, например обрабатывают поверхности напильником, либо щёткой из стальной проволоки. Можно прибегнуть и к химическому удалению окислов, с помощью травлёной цинком соляной кислоты.

В качестве припоя используются свинцово-оловянные припои марок ПОС. Флюсом служит обычная сосновая канифоль в твёрдом виде, либо растворённая в спирте. Сгодится и паяльный жир.

Перед формированием паяного шва место соединения сначала покрывается тонким слоем полуды. Для этого металл обильно смачивают флюсом, берут на жало паяльника минимум расплавленного припоя и, постепенно прогревая нужный участок, покрывают его оловом.

Перед окончательным спаиванием место будущего шва повторно обрабатывается флюсом. На небольшие участки припой доставляется в зону пайки непосредственно на жале инструмента. Протяжённые участки шва поэтапно греют паяльником, и вводят под его жало проволоку припоя, на манер присадочной проволоки при сварочных работах газовой горелкой.

Сколько варить говядину чтобы она была мягкой?

Соблюдая эти небольшие хитрости, говядина получается очень мягкой и сочной за меньшее время.

Итак, первый способ: предварительно замочить кусок мяса в некрепком уксусном растворе. Для этого, вам нужно взять глубокую посуду, чтобы туда мясо поместился целиком. Предварительно налить воды и добавить 1 неполную столовую ложку 9% уксуса. Все тщательно перемешать, положить кусок говядины и оставить на 15 минут. После этого хорошо промыть и поставить варить. Варите до тех пор, пока не появиться пенка. Снимаете её, солите, убавляете огонь на медленный,накрываете крышкой и забываете о нем на 1,5 часа. Как правило, уже через за время,а иногда и меньше, ваше мясо будет мягким и сочным.

Второй способ ещё легче. Когда снимаете всю накипь с бульона, варите 30 минут и потом можно добавить половину чайной ложки пищевой соды. Не бойтесь, при привкуса не будет никакого. Это 100 раз проверенный способ. Все моментально закипит и забурлит. Это такой процесс произойдёт. После этого ставите на медленный огонь, обязательно накрываете крышкой и варите минут 30-40. Готовность я проверяю проколом ножа. Как правило, через это время мясо получается очень мягким.

Попробуйте и выбирете себе самый удобный способ.

Что приготовить из мягкой хурмы?

Как чернить латунь?

Чем чистить латунь?

Латунь с сильными следами окислов можно чистить по старинке, толчёным углём, тёртым красным кирпичом, мелко измельчённой пемзой. Если на поверхности вдруг останутся мелкие риски и царапины, их будет не сложно удалить кусочком фетра натёртого пастой ГОИ. Поскольку чистящие порошки имеют очень мелкий помол, крупных изъянов они не оставят, а с мелкими царапинками паста для полировки справиться.

Ещё можно приобрести специальное средство для очистки цветных металлов, в том числе и латуни, под торговой маркой «асидол». Это средство продаётся уже достаточно давно и прекрасно себя зарекомендовало.

Асидол выглядит как паста белого цвета. Её наносят на очищаемую поверхность, делают выдержку в течение десяти, пятнадцати минут, а после мягкой тканью удаляют средство. В зависимости от степени окисления латуни может понадобиться повторное нанесение средства.

По окончании чистки латунное изделие промывается проточной водой и насухо вытирается.

Похожее по свойствам чистящее вещество можно изготовить самостоятельно их аммиака и зубного порошка, либо строительного мела. Эти компоненты смешивают между собой до получения жидкой кашицы. Процесс чистки такой же, как в случае с асидолом.

Ржавеет ли латунь?

Процессу коррозии с образованием ржавчины подвержен только чёрный металл. Цветные металлы образуют тонкую плёнку окислов. У некоторых она является защитной и уберегает металл от дальнейшего разрушения.

Латунь, обычно, покрывается оксидной плёнкой тёмного цвета, с некоторой прозеленью. Этот слой называется патиной. Он придаёт красивый внешний вид изделиям из латуни с рельефной поверхностью. Патину обычно не удаляют, а в иных случаях искусственно ускоряют процесс её образования.

Кроме того, что патина придаёт изделиям налёт старины, она предохраняет латунь от дальнейшего окисления.

Как состарить латунь?

Состарить латунь можно с помощью аптечной серной мази, которую обычно прописывают для врачевания лишая. Отпускается препарат без рецепта, стоит копейки.

Латунный предмет, которому нужно придать старинный внешний вид, сначала надо тщательно почистить, как бы странно это не звучало. Чистку можно осуществить кашицей из зубного порошка, замешанного на аммиаке. Опять же, всё приобретается в аптеке по копеечным ценам. Кашицу не нужно делать густой, поскольку аммиак быстро выветривается. Пусть она изначально будет как густой кефир.

Данный состав наносим на очищаемое латунное изделие и выдерживаем паузу не более десяти минут. После состав снимается мягкой тканью. Если чистка с первого раза не дала ожидаемых результатов, её повторяют, возможно несколько раз. В конце изделие промывается проточной холодной водой и насухо вытирается.

После подготовительных работ можно начинать старить латунь. Тут тоже всё просто. Серную мазь наносят на металл ровным слоем без проплешин. Через некоторое время будет видно, как на латуни образовался слой чертовски похожий на естественную патину. Собственно, это она и есть, только её появление ощутимо ускорилось.

Как только латунный предмет станет претендовать на древность своего происхождения, мазь с него тщательно удаляют мягкой тканью. Ополаскивать водой металл не нужно. Через несколько дней изделие можно слегка потереть о фетр, чтобы патина частично сошла с рельефных участков поверхности.

Кстати, всё описанное, без изменений, можно применить и в отношении изделий из меди.

Как отпустить латунь в домашних условиях. Отжиг, закалка и термическая обработка латуни. Отжиг для снятия внутренних напряжений

Вас интересует отжиг, закалка и термическая обработка латуни? Поставщик Evek GmbH предлагает купить латунь по доступной цене в широком ассортименте. Обеспечим доставку продукции в любую точку континента. Цена оптимальная.

Выбор технологии

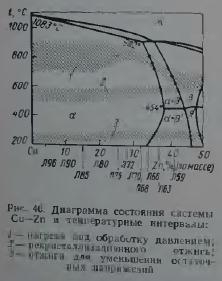

Виды термической обработки латуни определяются процентным содержанием цинка в сплаве, а также видом диаграммы состояния, к какому типу латуни принадлежит сплав — к однофазной или к двухфазной. Поставщик Evek GmbH предлагает купить латунный прокат отечественного и зарубежного производства по доступной цене в широком ассортименте. Обеспечим доставку продукции в любую точку континента. Цена оптимальная.

Термообработка однофазных (простых) латуней

Атмосфера для отжига

Не рекомендуется выполнять термообработку в обычной атмосфере, содержащей значительное количество кислорода. Это приводит к неравномерному уменьшению величины зерна, а на поверхности сплава чётко выделяются пятна окислов, которые приходится удалять травлением сплава в растворе ортофосфорной кислоты, либо двуххромовокислого калия. Более эффективным методом термообработки является вакуумный отжиг, либо использование защитной атмосферы инертных газов. При этом одновременно снижается и выгорание цинка.

Термообработка двухфазных латуней

Многофазные латуни получаются при добавлении других, кроме цинка, легирующих элементов — железа, алюминия, свинца и т. п. Каждая из латунных марок имеет свою температуру рекристаллизационного отжига. Чаще всего применяются следующие режимы:

Купить. Поставщик, цена

Вас интересует отжиг, закалка и термическая обработка латуни? Поставщик Evek GmbH предлагает купить латунь по цене производителя. Обеспечим доставку продукции в любую точку континента. Цена оптимальная. Приглашаем к партнёрскому сотрудничеству.

Отжиг стальных деталей

Чтобы облегчить механическую или пластическую обработку стальной детали, уменьшают ее твердость путем отжига. Так называемый полный отжиг заключается в том, что деталь или заготовку нагревают до температуры 900°С, выдерживают при этой температуре некоторое время, необходимое для прогрева ее по всему объему, а затем медленно (обычно вместе с печью) охлаждают до комнатной температуры.

Отжиг используется также при неудачной закалке или при необходимости перекаливания инструмента для обработки другого металла (например, если сверло для меди нужно перекалить для сверления чугуна). При отжиге деталь нагревают до температуры несколько ниже температуры, необходимой для закалки, и затем постепенно охлаждают на воздухе. В результате закаленная деталь вновь становится мягкой, поддающейся механической обработке.

Термической обработке подвергают и медь. При этом медь можно сделать либо более мягкой, либо более твердой. Однако в отличие от стали закалка меди происходит при медленном остывании на воздухе, а мягкость медь приобретает при быстром охлаждении в воде. Если медную проволоку или трубку нагреть докрасна (600° С) на огне и затем быстро погрузить в воду, то медь станет очень мягкой. После придания нужной формы изделие вновь можно нагреть на огне до 400° С и дать ему остыть на воздухе. Проволока или трубка после этого станет твердой. Если необходимо выгнуть трубку, ее плотно заполняют песком, чтобы избежать сплющивания и образования трещин.

Отжиг латуни позволяет повысить ее пластичность. После отжига латунь становится мягкой, легко гнется, выколачивается и хорошо вытягивается. Для отжига ее нагревают до 600° С и дают, остыть на воздухе при комнатной температуре.

Отжиг и закаливание дюралюминия

Отжиг дюралюминия производят для снижения его твердости. Деталь или заготовку нагревают примерно до 360°С, как и при закалке, выдерживают некоторое время, после чего охлаждают на воздухе. Твердость отожженного дюралюминия почти вдвое ниже, чем закаленного.

Приближенно температуру нагрева дюралюминиевой детали можно определить так: При температуре 350-360°С деревянная лучина, которой проводят по раскаленной поверхности детали, обугливается и оставляет темный след. Достаточно точно температуру детали можно определить с помощью небольшого (со спичечную головку) кусочка медной фольги, который кладут на ее поверхность. При температуре 400°С над фольгой появляется небольшое зеленоватое пламя.

Отожженный дюралюминий обладает небольшой твердостью, его можно штамповать и изгибать вдвое, не опасаясь появления трещин.

Закаливание. Дюралюминий можно подвергать закаливанию. При закаливании детали из этого металла нагревают до 360-400°С, выдерживают некоторое время, затем погружают в воду комнатной температуры и оставляют там до полного охлаждения. Сразу после этого дюралюминий становится мягким и пластичным, легко гнется и куется. Повышенную же твердость он приобретает спустя три-четыре дня. Его твердость (и одновременно хрупкость) увеличивается настолько, что он не выдерживает изгиба на небольшой угол.

Пайка или сварка алюминия? В чем разница и что лучше?

Во-первых, давайте рассмотрим определения. Сварка — это процесс получения соединений «все-в-одном» путем установления межатомных связей. Пайка представляет собой процесс объединения металлов в нагретом состоянии путем плавления сплава, плавильного припоя, такого как соединяемые металлы.

Другими словами, при сварке края сварных деталей расплавляются и затем замораживаются. При пайке обычный металл нагревается только до определенной температуры, и соединение получают путем поверхностной диффузии и химической реакции припоя и сплавленных металлов.

Итак, что лучше, пайка или алюминиевая сварка?

Чтобы ответить на этот вопрос, рассмотрите основные методы пайки и сварки алюминиевых сплавов, их преимущества и недостатки.

Алюминиевая сварка.

Четыре типа сварки наиболее часто используются при сварке алюминия:

1. Сварка электродом или сваркой ВИГ. В качестве электрода, который не потребляет, вольфрам используется со специальными легирующими добавками (лантан, церий и т. Д.).

Через этот электрод возникает электрическая дуга, которая расплавляет металл. Сварочная проволока вручную подается сварным бассейном. Весь процесс очень похож на обычную газовую сварку, только нагрев металла не осуществляется путем сжигания горелки, а электрической дугой в защитной среде. Такая сварка осуществляется исключительно в аргоновой или гелиевой среде или их смесях.

Есть ли разница между сварочным аргоном и гелием? Есть. Суть в том, что гелий обеспечивает более компактную дугу сгорания и, следовательно, более глубокое и более эффективное проникновение основных металлов. Гелий более дорогой, а его потребление намного выше, чем потребление аргона. Кроме того, гелий очень жидкий, что создает дополнительные проблемы при производстве, транспортировке и хранении.

Поэтому рекомендуется использовать его в качестве защитного газа только при сварке больших деталей, где требуется глубокое и эффективное плавление сварных кромок. На практике гелий редко используется в качестве инертного газа, так как почти такой же эффект проникновения может быть достигнут в аргоне, что увеличивает только сварочный ток. Сварка ВИГ алюминия, как правило, приводит к переменному току.

Почему при переменном токе? Все дело в оксиде алюминия, небольшое количество которого при сварке неизбежно присутствует во всех типах сварки. Дело в том, что температура плавления алюминия составляет около 660 градусов. Температура плавления оксида алюминия составляет 2060. Поэтому в сварном шве алюминиевый оксид не может плавиться — недостаточно температуры.

И не будет никакого руководства для высококачественного сварочного оксида. Что делать? Доход приходит к полярности обратной связи, которая имеет очень интересную особенность для очистки шва от ненужных примесей. Это свойство называется «катодная дисперсия». Однако сварочный ток с обратной полярностью имеет очень низкую мощность плавления. Поэтому дуга также содержит компоненты тока прямой полярности, которые предназначены для нечувствительности, но плавления металлов.

И обмен прямых и обратных полярных токов представляет собой переменный ток, который сочетает в себе как чистящие, так и плавильные свойства.

2. Сварка с помощью расходуемого электрода или полуавтоматическая сварка (сварка МИГ). Все это относится к этому типу сварки с той лишь разницей, что, как правило, единственной постоянной «очисткой» является замена полюсов дуговых потоков и не проходит через вольфрамовый электрод и непосредственно через сварочную проволоку, расплавленную при сварке.

Обычная полуавтоматическая машина используется для сварки, но с более высокими требованиями к подаче проволоки. Этот тип сварки характеризуется высокой производительностью.

Ручная дуговая сварка электродами с покрытием (MMA-сварка). Он используется для сварки твердых деталей толщиной 4 мм и более. Он применяется к потоку обратной полярности и имеет шов низкого качества.

4. Газовая сварка алюминия. Его можно использовать только для ограниченного количества алюминиевых сплавов, который характеризуется отвратительным качеством шва. Это очень сложно и доступно далеко не каждому смертному.

На практике это почти не применяется.

Оставляя в одиночку экзотическую сварку (фрикционная сварка, сварка взрывом и плазма), качество сварного соединения и распространенность намного опережают формы, аргонодуговая сварка переменным током.

Он позволяет сваривать чистый алюминий, дюралюминий, силамин и т. Д., Сплавы от нескольких миллиметров до нескольких сантиметров. Кроме того, он является наиболее экономичным и единственно возможным для ядерной сварки и некоторых других алюминиевых сплавов.

Пайка алюминия

Обычно отделяется низкая температура (пайка мягкими соединениями) и высокая температура (пайка пайкой), тип пайки.

Пайка алюминиевого мягкого припоя обычно выполняется с помощью обычного паяльника и может использоваться в качестве специального припоя для алюминия с высоким содержанием цинка и обычного свинцово-оловянного припоя. Основной проблемой такого типа пайки является борьба с легким алюминиевым оксидом. Чтобы нейтрализовать его, необходимо использовать различные типы флюсов, паяльных жиров и специальные типы пайки. В некоторых случаях поверхность алюминия покрыта гальваническим покрытием тонким слоем меди, который уже припаян традиционным пайкой припоя.

Однако использование гальванических покрытий далеко не технологически выполнимо и экономически целесообразно. В любом случае пайка алюминиевых сплавов при низких температурах довольно сложна, а качество паяных соединений, как правило, более чем среднее. Кроме того, из-за неоднородности металлов связанное соединение подвержено коррозии и всегда должно быть покрыто лаком или краской. Пайка мягкими муфтами не может использоваться для загруженных систем.

В частности, он не должен использоваться для ремонта радиаторов кондиционера, но может использоваться для ремонта двигателей радиатора.

Высокотемпературная пайка алюминия. При пайке алюминиевых радиаторов на заводах используется пайка. Его характеристика заключается в том, что температура плавления припоя составляет всего 20-40 градусов ниже точки плавления самого металла. Для этой пайки, как правило, используется специальная высокотемпературная паста (например, нейлон), используемая для пайки, а затем спеченная в специальных печах в среде защитного газа.

Этот процесс пайки характеризуется высокой прочностью и низкой коррозионной стойкостью полученных соединений, поскольку припой используется в качестве композиции, близкой к основному металлу. Такой припой идеально подходит для тонкостенных изделий, но его технология довольно сложна и совершенно бесполезна при ремонте.

Второй тип высокотемпературной пайки алюминия — пайка газовым пламенем.

Для нагревания используют ацетилен, пропан и, предпочтительно, водородное пламя (гидролиз). Технология здесь следующая. Во-первых, пламя горелки нагревает металл, а затем паяльник осторожно заполняется в области пайки. Когда стержень расплавляется, пламя удаляется. Точка плавления стержня не намного ниже температуры базовой плиты, поэтому ее следует тщательно нагревать, чтобы она не удалялась.

Следует отметить, что этот тип припоя очень, очень дорогой, и его цена может достигать 300 долларов. за 1 килограмм. Как правило, он используется для местного ремонта.

Бейкер тает дома: шаг за шагом, видео

Пайка или сварка алюминия?Теперь мы можем ответить на этот вопрос. Если толщина металлов больше 0,2-0,3 мм, то используйте аргонодуговую сварку. В частности, аргоновая сварка простых сотовых излучателей бальзама, лотков, крыльев, кронштейнов, легкосплавных колес, рулевого механизма, головки двигателя и т. Д. Полученный сварной шов. Это монолитная, химически стойкая и прочная связь.

Если толщина металлов меньше 0,2-0,3 мм, лучше использовать высокотемпературную пайку алюминия. Во-первых, он используется для пайки радиаторов тонкой сотовой стенки из двигателя, которую очень трудно пить аргоном. Более низкая температура пайки мягким припоем лучше, если вообще не использовать, поскольку эти швы намного менее прочны и химически менее устойчивы.

Кроме того, кислотные флюсы, используемые в низкотемпературной пайке, могут за сравнительно короткое время уничтожить как обычные металлы, так и пайки

Большинство обычных металлов нельзя упрочнить термической обработкой. Однако почти все металлы упрочняются – до той или иной степени – в результате ковки, прокатки или гибки. Это называют наклепом или нагартовкой металла.

Холодная обработка: медь, свинец и алюминий

Медь довольно быстро наклепывается в результате холодной ковки, а, значит, быстро снижает свою ковкость и пластичность. Поэтому медь требует частого отжига, чтобы ее можно было дальше обрабатывать без риска разрушения.

С другой стороны, свинец можно обрабатывать ударами молотка почти в любую форму без отжига и без риска его разрушения.

Свинец обладает таким запасом пластичности, который позволяет ему получать большую пластическую деформацию с очень малой степенью деформационного наклепа. Однако, медь хотя и тверже свинца, обладает в целом большей ковкостью.

Алюминий может выдерживать весьма большое количество пластической деформации в результате формовки молотком или холодной прокатки, прежде чем ему понадобится отжиг для восстановления его пластических свойств.

Чистый алюминий наклепывается намного медленнее, чем медь, а некоторые листовые алюминиевые сплавы являются слишком твердыми или хрупкими, чтобы позволять большой наклеп.

Холодная обработка железа и стали

Промышленное чистое железо можно подвергать холодной обработке до больших степеней деформации, прежде чем оно станет слишком твердым для дальнейшей обработки.

Примеси в железе или стали ухудшают способность металла к холодной обработке до такой степени, что большинство сталей нельзя подвергать холодной пластической обработке, кроме конечно, специальных низкоуглеродистых сталей для автомобильной промышленности. Вместе с тем, почти все стали можно успешно пластически обрабатывать в раскаленном докрасна состоянии.

Зачем нужен отжиг металлов

Точная природа процесса отжига, которому подвергают металл, в значительной степени зависит от назначения отожженного металла.

Существует значительное различие отжига по методам его выполнения между отжигом на заводах, где производят огромное количество листовой стали, и отжигом в небольшой автомастерской, когда всего лишь одна деталь требует такой обработки.

Если кратко, то холодная обработка – это пластическая деформация путем разрушения или искажения зеренной структуры металла.

Отжиг железа и стали

Железо и низкоуглеродистые стали необходимо нагревать до температуры около 900 градусов Цельсия, а затем давать возможность медленно охлаждаться для обеспечения максимально возможной «мягкости».

При этом принимают меры, чтобы предотвратить контакт металла с воздухом во избежание окисления его поверхности. Когда это делают в небольшой автомастерской, то для этого применяют теплый песок.

Высокоуглеродистые стали требуют аналогичной обработки за исключением того, что температура отжига для них ниже и составляет около 800 градусов Цельсия.

Отжиг меди

Медь отжигают при температуре около 550 градусов по Цельсию, когда меди разогрета до темно-красного цвета.

После нагрева медь охлаждают в воде или позволяют медленно охлаждаться на воздухе. Скорость охлаждения меди после нагрева при температуре отжига не влияет на степень получаемой «мягкости» этого металла. Преимущество быстрого охлаждения заключается в том, что при этом металл очищается от окалины и грязи.

Отжиг алюминия

Алюминий отжигают при температуре при температуре 350 градусов Цельсия.

Термическая обработка цветных сплавов

На заводах это делают в подходящих печах или соляных ваннах. В мастерской алюминий отжигают газовой горелкой. Рассказывают, что при этом деревянной лучиной трут по поверхности нагретого металла.

Когда дерево начинает оставлять черные следы, то это значит, что алюминий получил свой отжиг. Иногда вместо дерева применяют кусок мыла: когда мыло начинает оставлять коричневые следы, нагрев нужно прекращать. Затем алюминий охлаждают в воде или оставляют охлаждаться на воздухе.

Отжиг цинка

Цинк становиться снова ковким при температуре между 100 и 150 градусами Цельсия.

Это значит, что его можно отжигать в кипятке. Цинк нужно обрабатывать, пока он горячий: когда он охлаждается, то сильно теряет свою ковкость.

Медь находит широкое применение при изготовлении изделий различного назначения: сосудов, трубопроводов, электрораспределительных устройств, химической аппара- туры и т. д. Многообразие использования меди связано с ее особыми физическими свойствами.

Медь обладает высокой электропроводностью и теплопроводностью, устойчива в отношении коррозии. Плотность меди 8,93 Н/см3, температура плавления 1083°С, температура кипения 2360°С.

Трудности сварки меди обусловлены ее физико-химическими свойствами4. Медь склонна к окислению с образованием тугоплавких оксидов, поглощению газов расплавленным металлом, обладает высокой теплопроводностью, значительной величиной коэффициента линейного расширения при нагревании.

Склонность к окислению вызывает необходимость применения при сварке специальных флюсов, защищающих расплавленный металл от окисления,и растворяющих образующиеся оксиды, переводя их в шлаки.

Высокая теплопроводность требует применения более мощного пламени, чем при сварке стали. Свариваемость Си зависит от ее чистоты, особенно ухудшают свариваемость Си наличие в ней В1, РЪ, 3 и Оз. Содержание рг в зависимости от марки Си колеблется от 0,02 до 0,15%, Ш и РЬ придают меди хрупкость и красноломкость.. Наличие в Си кислорода в виде оксида меди Си20 вызывает образование хрупких прослоек металла и трещин, которые появляются в зоне термического влияния.

Оксид меди образует с медью легкоплавкую эвтектику, которая обладает более низкой температурой плавления. Эвтектики располагается вокруг зерен меди и таким образом ослабляет связь между зернами.

На процесс сварки Си оказывает влияние не только кислород, растворенный в меди, но и кислород, поглощаемый из атмосферы. При этом наряду с оксидом меди СиаО образуется оксид меди СиО. При сварке оба эти оксида затрудняют процесс газовой сварки, поэтому их необходимо удалять с помощью флюса.

Водород и оксид углерода также отрицательно влияют на процесс сварки Си.

В результате их взаимодействия с оксидом меди СиаО образуются пары воды и углекислый газ, которые образуют поры в металле шва. Чтобы избежать этого явления, сварку меди необходимо выполнять строго нормальным пламенем. Чем «чище Си и чем меньше она содержит 0-2, тем лучше она сваривается.

По ГОСТ 859-78 промышленностью для изготовления сварных конструкций выпускается медь марок М1р, М2р МЗр, имеющая пониженное содержание Оа- (до 0,01%).

При газовой сварке Си нашли применение стыковые и угловые соединения, тавровые и нахлесточные соединения не дают хороших результатов.

Перед сваркой свариваемые кромки необходимо очистить от грязи, масла, оксидов и других загрязнений на участке не менее 30 мм от места сварки. Места сварки очищают вручную или механическим способом стальными щетками. Сварку меди толщиной до 8 мм выполняют без разделки кромок, а при толщине свыше 3 мм требуется Х-образна.я разделка кромок под углом 45° в каждой стороне стыка. Притупление делаетоя равным 0,2 от толщины свариваемого металла. В связи с повышенной жидкотеку честью меди в расплавленном состоянии тонкие листы сваривают встык без зазора, а листы свыше 6 мм сваривают на графитовых и угольных подкладках.

Мощность сварочного пламени при сварке меди толщиной до 4 мм выбирают из расчета расхода ацетилена 150-175 дм3/ч на 1 мм толщины свариваемого металла, при толщине до 8-10 мм мощность увеличивают до 175-225 дм8/ч.

Подогревают кромки одной или несколькими горелками.

Пламя для сварки Си выбирают строго нормальным, так как окислительное пламя вызывает сильное окисление, а при науглероживающем пламени появляются поры и трещины. Пламя должно быть мягким и направлять его следует под большим, чем при сварке стали, углом. Сварка проводится восстановительной зоной, расстояние от конца ядра до свариваемого металла 3-6 мм.

В процессе сварки нагретый металл должен быть все время защищен пламенем. Сварку выполняют как левым, так и правым способом, однако наиболее предпочтителен при сварке меди правый способ. Сварка ведется с максимальной скоростью без перерывов.

Газовую сварку меди выполняют только за один проход.

На процесс газовой сварки Си оказывает большое влияние состав присадочной проволоки. Для сварки в качестве присадка применяют прутки и проволоку согласно ГОСТ 16130-72 следующих марок: М1, МСр1, МНЖ5-1, МНЖКТ5-1-0,2-0,2.

Error 503 Service Unavailable

Сварочная проволока должна плавиться спокойно, без разбрызгивания. Желательно, чтобы температура плавления присадочной проволоки была ниже температуры плавления основного металла. Для предохранения Си от окисления, а также для раскисления и удаления в шлак образующихся оксидов сварку осуществляют с флюсом. Флюсы изготовляют из оксидов и солей бора и натрия. Флюсы для сварки Си применяют в виде порошка, пасты и в газообразной форме Флюсы № 5 и 6, содержащие соли фосфорной кислоты, необходимо применять при сварке проволокой, не содержащей раскислителей фосфора и кремния.

Сварку Си можно выполнять и с применением газообразного флюса БМ-1, в этом случае наконечник горелки надо увеличить на один номер, чтобы снизить скорость нагрева и увеличить мощность сварочного пламени. При использовании газообразного флюса применяют установку КГФ-2-66. Порошкообразный флюс посыпают на место сварки на 40-50 мм по обе стороны от оси шва. Флюс в виде пасты наносят на кромки свариваемого металла и на присадочный пруток. Остатки флюса удаляют промывкой шва 2%-ным раствором азотной или серной кислоты.

Для улучшения механических свойств наплавленного металла и повышения плотности и.

Дата публикования: 2015-01-26; Прочитано: 455 | Нарушение авторского права страницы

studopedia.org — Студопедия.Орг — 2014-2018 год.(0.001 с)…

Главная>>Сварка цветных металлов>>Сварки меди со сталью

Сварка меди и её сплавов со сталью. Как сваривать медь и сталь?

На практике сварка меди и стали, чаще всего, осуществляется в стыковых соединениях. В зависимости от характера конструкции, швы в таком соединении могут быть наружными и внутренними.

Для сварки латуни со сталью лучше всего подходит газовая сварка, а для сварки красной меди со сталью — электродуговая сварка металлическими электродами.

Хорошие результаты также получаются при сварке угольными электродами под слоем флюса и газовая сварка под флюсом БМ-1. Часто на практике выполняют газовую сварку латуни со сталью, используя медь в качестве присадочного материала.

Подготовку сварных кромок при одинаковой толщине цветного металла и стали выполняют так же, как и при сварке чёрных металлов.

Сварку листов, толщиной менее 3мм выполняют без разделки, а листов, начиная с 3мм — со скосом кромок.

При недостаточном скосе кромок, или при наличии загрязнений на торцах свариваемых деталей, хорошего провара добиться невозможно. Исходя из этого, при сварке деталей больших толщин, в которых выполнена Х-образная разделка, притупление делать не следует.

Сварка меди со сталью — задача сложная, но вполне выполнимая для наплавочных работ и сварки, например, деталей химической аппаратуры, медного провода со стальной колодкой.

Качество сварки таких соединений удовлетворяет требованиям, предъявляемым к ним. Прочность меди можно повысить путём введения в её состав до 2% железа. При большем количестве железа прочность начинает падать.

При сварке угольным электродом необходимо применять постоянный ток прямой полярности.

Напряжение электрической дуги равно 40-55В, а её длина, примерно, 14-20мм. Сварочный ток выбирается в соответствии с диаметром и качеством электрода (угольный или графитовый) и составляет в пределах 300-550А. Флюс используют такой же, как и для сварки меди, состав этих флюсов дан на этой странице.

Вводят флюс в зону сварки, засыпая его в разделку.

Наилучшие результаты при сварке медных шин со стальными получаются при сварке «в лодочку». Схема такой сварки показана на рисунке. Вначале выполняется подогрев медных кромок угольным электродом, а затем сварка с определённым положением электрода и присадочного прутка (см. рисунок). Скорость сварки составляет 0,25м/ч. Сварка меди с чугуном производится с помощью таких же технологических приёмов.

Приварку низколегированной бронзы малой толщины (до 1,5мм) к стали толщиной до 2,5мм можно осуществить внахлёст неплавящимся вольфрамовым электродом в среде аргона на автомате с подачей присадочной проволоки диаметром 1,8мм со стороны.

При этом очень важно направить дугу на нахлёстку со стороны меди. Режимы такой сварки: сила тока 190А, напряжение дуги 11,5В, скорость сварки 28,5м/ч, скорость подачи проволоки 70м/ч.

Медь и латунь хорошо свариваются со сталью стыковой сваркой с оплавлением.

При таком способе сварки стальные кромки оплавляются достаточно сильно, а кромки цветного металла незначительно. Учитывая это обстоятельство, и принимая в расчёт разность удельных сопротивлений этих металлов, принимают вылет для стали, равный 3,5d, для латуни 1,5d, для меди 1,0d, где d — диаметры свариваемых стержней.

Для стыковой сварки таких стержней методом сопротивления рекомендуют вылет, равный 2,5d для стали, 1,0d для латуни и 1,5d для меди. Удельное сопротивление осадки принимается в пределах 1,0-1,5 кг/мм2.

На практике часто возникает необходимость приварки шпилек диаметром 8-12мм из меди и её сплавов к стали, или стальных шпилек к медным изделиям.

Такую сварку осуществляют на постоянном токе обратной полярности под мелким флюсом марки ОСЦ-45 без предварительного подогрева.

Хорошо привариваются к стали или чугуну медные шпильки диаметром до 12мм или шпильки из латуни марки Л62, диаметром до 10мм при силе тока 400А.

А шпильки из латуни марки ЛС 59-1 для приварки не используют.

Стальные шпильки к медным и латунным изделиям привариваются плохо.

Как производится сварка меди в домашних условиях?

Если надеть на конец шпильки, диаметром до 8мм, медное кольцо высотой 4мм, то процесс сварки металлов протекает удовлетворительно. Такие же шпильки диаметром 12мм к брозе марки Бр. ОФ 10-1 привариваются хорошо. Для дуговой сварки меди и стали, наилучшие результаты обеспечивают электроды К-100.

На температуру рекристаллизации латуней также влияет предшествующая обработка, в первую очередь степень холодной деформации и величина зерна сформировавшегося при этой обработке. Так, например, время до начала рекристаллизации латуни Л95 при температур 440° С составляет 30 мин при степени холодной деформации 30% и 1 мин при степени деформации 80%.

Величина исходного зерна действует на процесс кристаллизации противоположно повышению степени деформации. Например, в сплаве Л95 с исходным зерном 30 и 15 мкм отжиг после 50% деформации при температуре 440°С приводит к рекристаллизации через 5 и 1 мин соответственно. В то же время величина исходного зерна не влияет на скорость рекристаллизации, если температура отжига превышает 140°С.

На рис. 45 приведены данные по влиянию состава α-латуней на температуру отжига (степень деформации 45% время отжига 30 мин), которая обеспечивает получение заданной величины зерна. При одинаковых условиях деформации и отжига с увеличением содержания цинка величина зерна уменьшается, достигает минимума а затем растет. Так, например, после отжига при 500°С в течение 30 мин величина зерна составляет: в меди 0,025 мм; в латуни с 15% Zn 0,015 мм, а в латуни 35% Zn 0.035 мм. На рис 45 также видно, что в α-латунях зерно начинает расти при относительно низких температурах и растет вплоть до температур солидуса В двухфазных (α+β)- и специальных латунях рост зерна, как правило, происходит лишь при температурах, при которых остается одна β-фаза. Например, для латуни Л59 значительное увеличение зерна начинается при отжиге выше температуры 750° С.

Температуру отжига латуней выбирают при мерно на 250-350° С выше температуры начала рекристаллизации (табл. 16).

При отжиге сплавов меди с содержанием 32-39% Zn при температурах выше α⇔α+β-перехода выделяется β-фаза что вызывает неравномерный рост зерна. Отжиг таких сплавов желательно проводить при температурах, не превышающих линию α⇔α+β-равновесия системы Cu-Zn. В связи с этим латуни, лежащей по составу вблизи точки максимальной растворимости цинка в меди, следует отжигать в печах с высокой точностью регулировки температуры и большой однородностью распределения ее по объему меди.

На рис. 46 приведены оптимальные режимы отжига простых латуней по результатам обобщения технологических рекомендаций, накопленных в отечественной и мировой практике. Обнаруживается тенденция к повышению температуры полного отжига латуни с увеличением содержания в них цинка.

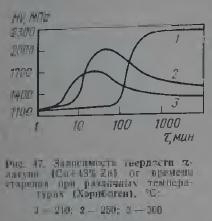

При выборе режимов рекристаллизационного отжига латуней следует учитывать, что сплавы, лежащие вблизи фазовой границы α/α+β (рис. 46), из-за переменной растворимости цинка в меди могут термически упрочняться. Закалка латуней, содержащих более 34% Zn, делает их склонными к старению (рис. 47), причем способность к упрочнению при старении растет с увеличением содержания цинка до 42%. Практического применения этот вид термического упрочнения латуней не нашел. Тем не менее скорость охлаждения латуней типа Л63 после рекристаллизационного отжига влияет на их механические свойства. Возможность распада пересыщенных растворов в α-латунях, содержащих более 34% Zn, и в α+β-латунях следует также иметь в виду при выборе режимов отжига для уменьшения напряжений. Сильная холодная деформация может ускорять распад пересыщенных α- и β-растворов при отжиге.

По литературным данным, температура начала ре кристаллизации латуни Л63 колеблется от 250 до 480° С. Наиболее мелкозернистая структура в сплаве Л63 образуется после отжига при температурах 300-400° С. Чем выше степень предшествующей холодной деформации, тем меньше величина рекристаллизованного зерна и больше твердость (рис. 48) при одинаковых условиях отжига.

Качество отожженного материала определяется не только его механическими свойствами, но и величиной рекристаллизованного зерна. Величина зерна в полностью рекристаллизованной структуре довольно однородна. При неправильно установленных режимах рекристаллизационного отжига в структуре четко обнаруживаются две группы зерен различной величины. Эта так называемая двойная структура особенно нежелательна при операциях глубокой вытяжки, изгиба или полировки и травлении изделии.

С увеличением размеров зерна до определенного пределa штампуемость латуней улучшается, но качество поверхности ухудшается. На поверхности изделия при величине зерна более 40 мкм наблюдается характерная шероховатость «апельсиновая корка».

Этапы эволюции деформированной структуры значительно растянуты во времени, и поэтому представляется возможным получение частично или полностью рекристаллизованной структуры с мелким зерном путем варьирования времени отжига. Полуфабрикаты с не полностью рекристаллизованной структурой с очень малым размером зерна штампуются без образования «апельсиновой корки».

Неполный отжиг, продолжительность которого определяется степенью предварительной деформации, проводят в интервале 250-400° С Для соблюдения точного технологического режима такой отжиг следует проводить в протяжных печах, где строго контролируется рабочая температура и продолжительность выдержки (скорость протяжки).

Неполный отжиг применяют преимущественно с целью уменьшения остаточных напряжений, которые могут приводить к так называемому «сезонному растрескиванию. Этот вид коррозии, присущий латуням с содержанием более 15% Zn, заключается в постепенном развитии межкристаллитных трещин при одновременном воздействии напряжении (остаточных и приложенных) и специфических химических реагентов (например, растворы и пары аммиака, растворы ртутных солей, влажный серный ангидрид, различные амины и т. д.). Считается, что чувствительность латуней к сезонному растрескиванию обусловлена скорее неоднородностью напряжении, чем их абсолютной величиной.

Эффективность отжига для уменьшения остаточных напряжений проверяют испытанием ртутной пробой. Метод испытания ртутной пробой дает качественную оценку наличия остаточных напряжений. Он основан на различном поведении напряженного и ненапряженного материала при воздействии азотнокислой ртути. На напряженном материале в ходе испытания появляются продольные и поперечные трещины, видимые невооруженным глазом. Они появляются в местах растягивающих напряжении, которые могут вызвать разрушение изделия в эксплуатации или при хранении в результате коррозионного растрескивания.

Режимы отжига латуней для уменьшения остаточных напряжении даны на рис. 46 и в табл. 16.

Паршев 01-09-2005 02:01

Remus 02-09-2005 01:49

После каких 2 операций?

Паршев 02-09-2005 02:11

ABAZ 05-09-2005 08:12

Anyman 06-09-2005 08:27

глухарь 11-09-2005 15:13

Взять газопенобтонный кирпичь насверлить в нем отверстий под твой калибр, глубиной на одну треть изделия, вставилть в отверстия доннышком вверх заготовку, и газовой горелкой или феном нагреть изделие до легкого свечиния и сбросить изделие в воду или остужать до комнатной температуры в кондукторе (кирпиче).

А если просто напихать гильзы в держатель, поставить держатель в ванночку с водой, которой должно быть налито пониже ската, и выступающие дульца горелкой погреть?

Гильзы естественно без капсюлей, чтобы вода внутрь затекла.

Дульце отожжется, а остальное останется нетронутым

И кирпичей сверлить не надо

Machete 12-09-2005 12:54

глухарь 12-09-2005 13:18

Попробуй. Нам раскажешь.

Нечем. Нет горелки. А феном не разогреть.

Пробовал на обычной газовой конфорке. Обмотал мокрой тряпкой, и в огонь. Вроде нормально. Только огонь слабый.

Пара быть не должно. Вот если бы нагрел и опустил, то да, парилочку получил бы.

Но ведь в этом случае нагрелось бы все, а не одно дульце.

Machete 13-09-2005 12:23

Machete 13-09-2005 02:02

Нравится сверлить дырки в кирпичах?

Не знаю что из себя представляет тот кирпич, но металл нужно охлаждать, кроме места нагрева.

глухарь 13-09-2005 21:56

Сергей, а по технологии, ты отпиши производителю пуль.

А кирпичик то тот ножичком режется.

Machete 13-09-2005 22:05

Затра не получится попробовать (беготня по делам), потом испытаю латунь в воде.

Хотя металл и теплопроводен, но он не может разогреться ниже уровня воды. Нас ведь интересует только отожженое дульце.

Machete 14-09-2005 01:13

Хотя металл и теплопроводен, но он не может разогреться ниже уровня воды.

Не совсем прохавал. Что имеется в виду?

Если гильза запихана в что-то пористое, то будет слабый теплоотвод. И нагревая дульце одновременно будет нагреваться остальное. До половины гильза точно должна прогреться и почернеть, а то и больше прогреет.

Вода отбирает тепло, и прогреется больше та часть, что дальше от воды.

В прошлый раз завернул гильзу в тряпку и намочил ее, чтобы вода стекала. Потом в огонь сунул. Мокрая тряпка не позволила раскалиться телу гильзы. Разогрелось дульце и скат.

В следущий раз попробую нагрев торчащей из воды гильзы. О результате напишу. Сейчас нет под рукой газовой горелки

Machete 14-09-2005 01:39

Так это проточная вода нужна, по типу охлаждения змеевика в самогонном аппарате, иначе кина не будет.

Вообщем, проверил версию.

В принципе работает. Но мощи газового паяльника не хватает на разогрев, так как вода забирает тепло. Зато гильза не отжигается ниже воды. Никакого шипения или бурления нет. Не та температура, чтобы моментально прогреть всю воду.

Попробовал без воды, пустую. Разогрело быстро, но за счет передачи тепла половина гильзы успела прогреться.

Если вид не напрягает, что ниже ската, то и без воды пойдет. Но крутить все же необходимо. Иначе с одной стороны пятно выжигает, а с другой нагрев слабее

Паршев 16-09-2005 17:05

А, откуда взята информация? Стиль написания не похож на техническую литературу, ближе к домохозяечно-бытовому

Вам шашечки или ехать?

Anyman 20-09-2005 08:27

Вам шашечки или ехать?

Техническая литература описывает, как делать в заводских или лабораторных условиях, они у Вас имеются?

Anyman 20-09-2005 08:54

quote: Originally posted by глухарь:

Производители пуль рекомендуют:

Взять газопенобтонный кирпичь насверлить в нем отверстий под твой калибр, глубиной на одну треть изделия, вставилть в отверстия доннышком вверх заготовку, и газовой горелкой или феном нагреть изделие до легкого свечиния и сбросить изделие в воду или остужать до комнатной температуры в кондукторе (кирпиче).

Имеется ввиду обычный строительный кирпич или что-то специальное типа шамота?

глухарь 20-09-2005 10:12

Да на каждой строительной ярмарке продают

газопенобтонный кирпичь купил блок и напилил себе каких угодно кирпичей.

Для отжига пользую газовую горнелку.

Тож продают, заправляется из балончиков для зажигалок.

С одной стороны Вы правы. Но со времен обучения помня, что термообработка не самая простая вещь, я бы непременно посоветовался с термистом или глянул в соответствующий справочник. Ведь, если с медью все может быть более менее однозначно, то латунь-то бывает весьма разная по химсоставу и, соответственно, пригодностью к термообработке.

Например температура отжига для латуни:

Раз уж здесь собрались люди считающие каждую порошинку, то все должно быть точно

Anyman 27-09-2005 20:00

Дык, в Л96 меди 95-97% потому и по цвету медная. В Л63 62-65%

tov_Mauser 14-10-2005 11:04

ингридиенты: нагановские револьверные гильзы

инструменты: плоскогубцы, тряпка, газовая горелка на плитке

на выходе получаются качественные гильзы, которые не трескаются при неоднократном перезаряде и завальцовке/развальцовке наганной

ТЕРМИЧЕСКАЯ ОБРАБОТКА МЕДИ И ЛАТУНИ

Медь применяют для производства листов, ленты, проволоки методом холодной деформации. В процессе деформации она теря-ет пластичность и приобретает упругость. Потеря пластичности затрудняет прокалку, протяжку и волочение, а в некоторых слу-чаях делает невозможной дальнейшую обработку металла.

Для снятия иагартовки или наклепа и восстановления пласти-ческих свойств меди проводят рекристаллизационный отжиг по режиму: нагрев до температуры 450—500° С со скоростью 200—220° С/ч, выдержка в зависимости от конфигурации и массы изделия от 0,5 до 1,5 ч, охлаждение на спокойном воздухе. Струк-тура металла после отжига состоит из равноосных кристаллов, прочность σв=190 МПа, относительное удлинение δ = 22%.

Сплав меди с цинком называют латунью. Различают двухкомпонентные (простые) латуни, состоящие только из меди, цинка и некоторых примесей, и многокомпонентные (специальные) латуни, в которые вводят еще один или несколько легирующих элементов (свинец, кремний, олово) для придания сплаву тех или иных свойств.

Двухкомпонентныелатуни в зависимости от способа обработки подразделяют на деформируемые и литейные.

деформируемые двухкомпонентные латуни (Л96, Л90, Л80, Л63 и др.) обладают высокой пластичностью и хорошо обрабаты-ваются давлением, их используют для изготовления листов, лен-ты, полос, труб, проволоки и прутков разного профиля.

Литейные латуни применяют для отливки фасонных деталей. В процессе холодной обработки давлением двухкомпонентные ла-туни, как и медь, получают наклеп, вследствие которого возраста-ет прочность и падает пластичность. Поэтому такие латуни под-вергают термической обработке — рекристаллизационному отжигу по режиму: нагрев до 450—650° С, со скоростью 180—200° С/ч, выдержка 1,5—2,0 ч и охлаждение на спокойном воздухе. Проч-ность латуни после отжига σ Β = 240-320 МПа, относительное уд-линение δ = 49-52%·

Латунные изделия с большим внутренним напряжением в ме-талле подвержены растрескиванию. При длительном хранении на воздухе на них образуются продольные и поперечные трещины. Чтобы избежать этого, изделия перед длительным хранением под-вергают низкотемпературному отжигу при 250—300° С.

Наличие в многокомпонентных (специальных) ла тунях легирующих элементов (марганца, олова, никеля, свин-ца и кремния) придает им повышенную прочность, твердость и высокую коррозионную стойкость в атмосферных условиях и мор-ской воде. Наиболее высокой устойчивостью в морской воде обла-дают латуни, легированные оловом, например ЛО70-1, ЛА77-2 и ЛАН59-3-2, получившие название морской латуни, их применяют в основном для изготовления деталей морских судов.

По способу обработки специальные латуни подразделяют на деформируемые и литейные. Деформируемые латуни используют для получения полуфабрикатов (листов, труб, ленты), пружин, деталей часов и приборов. Литейные многокомпонентные латуни применяют для изготовления полуфабрикатов и фасонных деталей методом литья (гребные винты, лопасти, детали арматуры и т.п.). Требуемые механические свойства специальной латуни обеспечи-вают термической обработкой их, режимы которой приведены в таблице. Для получения мелкого зерна перед глубокой вытяжкой деформируемые латуни для листов, лент, полос подвергают от-жигу при температуре 450—500° С.

Режимы термической обработки специальных латуней *