Как сделать линейную направляющую

Такое решение самодельного линейного подшипника-втулки или наши руки не для скуки.Часть 1.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Здравствуйте Господа 3dшники!

Что сподвигло на написание? Да просто хотел озвучить свои мысли вслух, посоветоваться и посовещаться.

Как и многих здесь присутствующих, путь 3d_printа для меня начался с Rep-Strap.

Сколхозил худо-бедный принтер и ваяю.. для себя, для друзей, некоторые вещи даже покупали.

Ну да ладно. не об этом.

Во общем проблема как и у многих с линейными подшипниками и направляющими.

Направляющих. ПОЛНО. Работаю ИТ-специалистом, так что струйников через меня прошло ‘немало’.

Купил направляющие из нержавейки диаметрами 8мм, 10мм, 12мм. и соответственные ЛП.

Вроде как то все работает, только то люфты, то борозды на осях образуются.

Раньше каретки катались на капролоновых втулках, которые иногда подклинивали.

Соглашусь, что кое-где виной было моё рукожопство, и вообще первый блин комом).

А также чтобы сейчас, и безвозмездно, (те ДАДОМ)(с)Сова), и чтоб печаталось быстро, качественно, красиво!)

О втулках из ABS мнения тоже расходятся.

Но оно мне понравилось и я решил с ним поэкспериментировать.

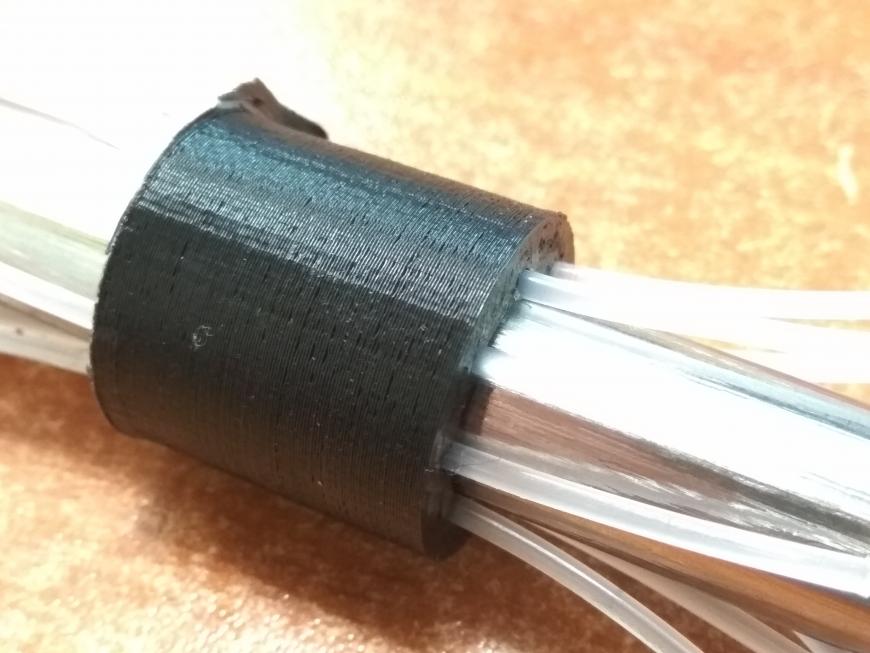

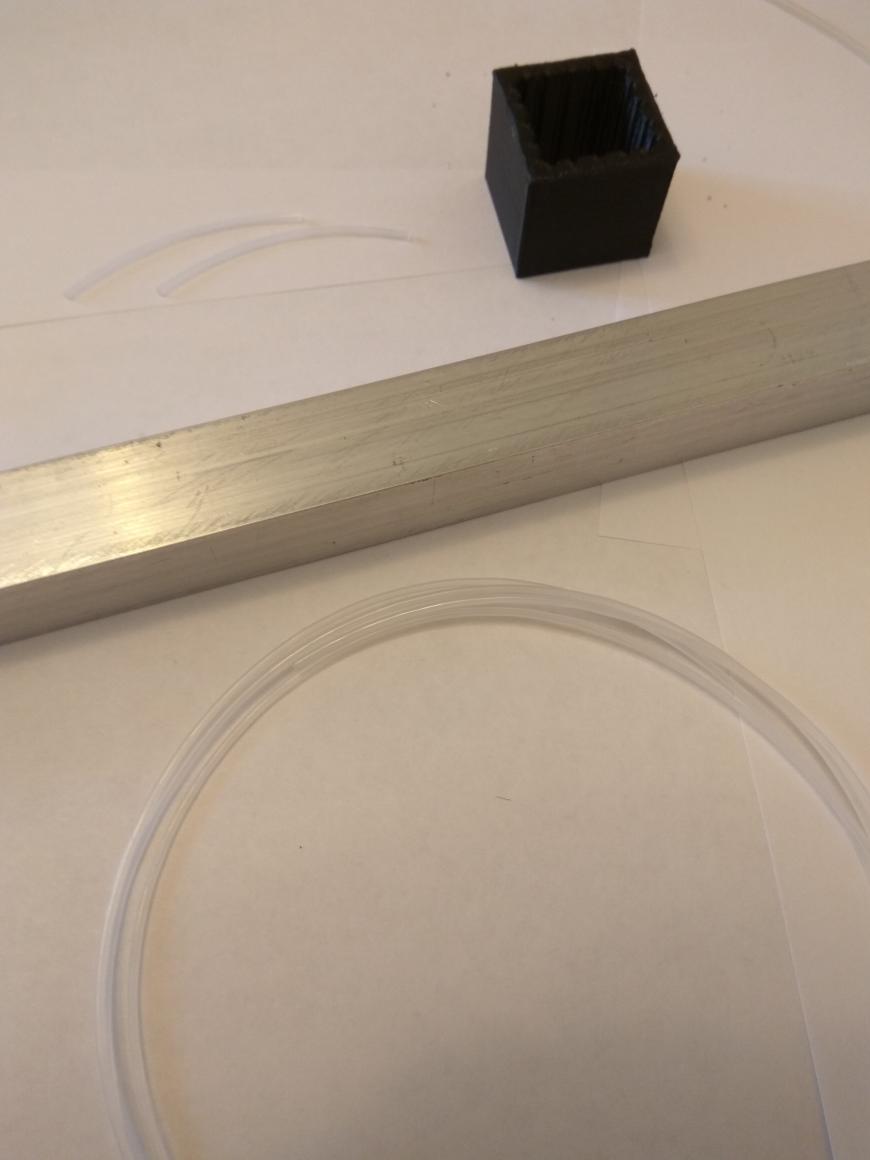

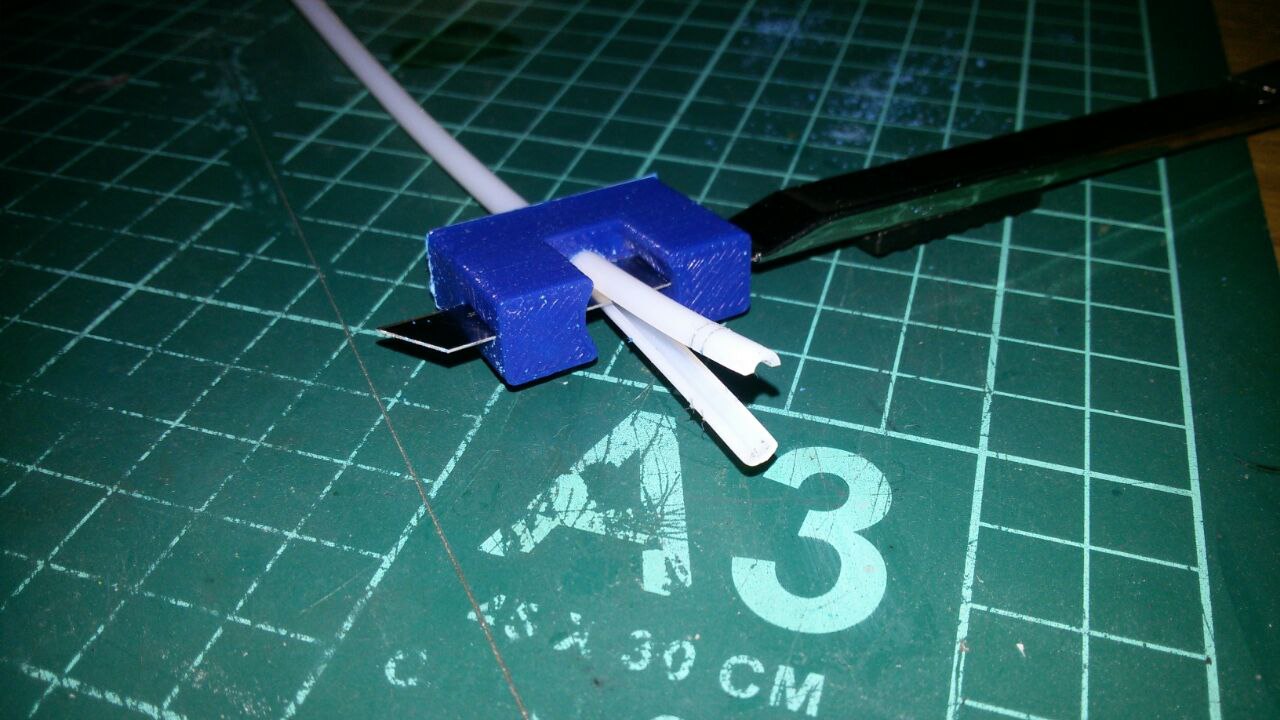

В видео парень использовал тефлоновые трубки.

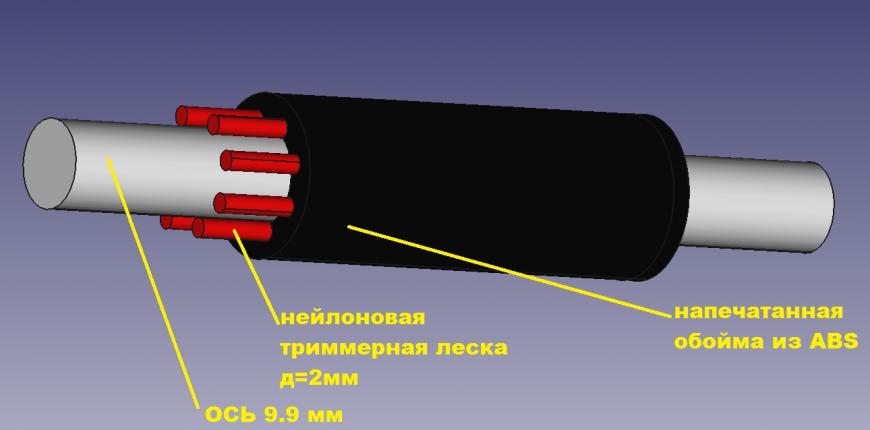

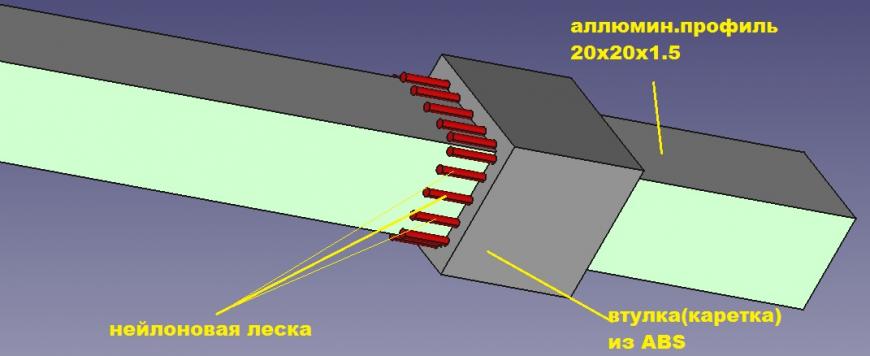

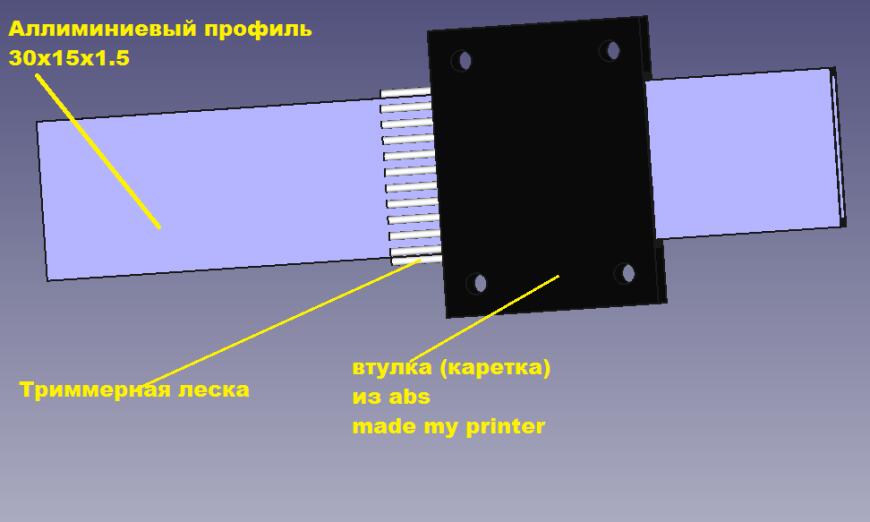

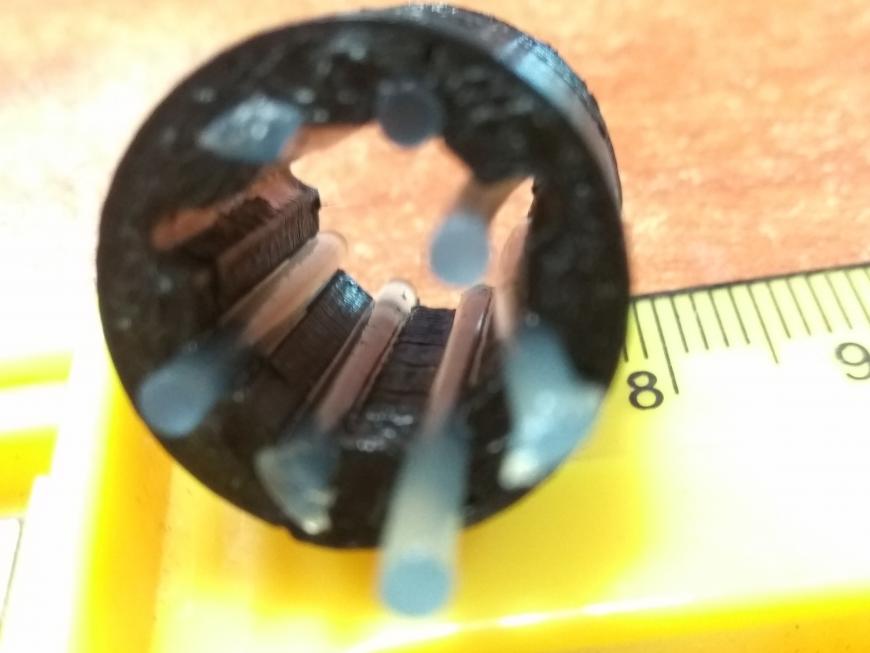

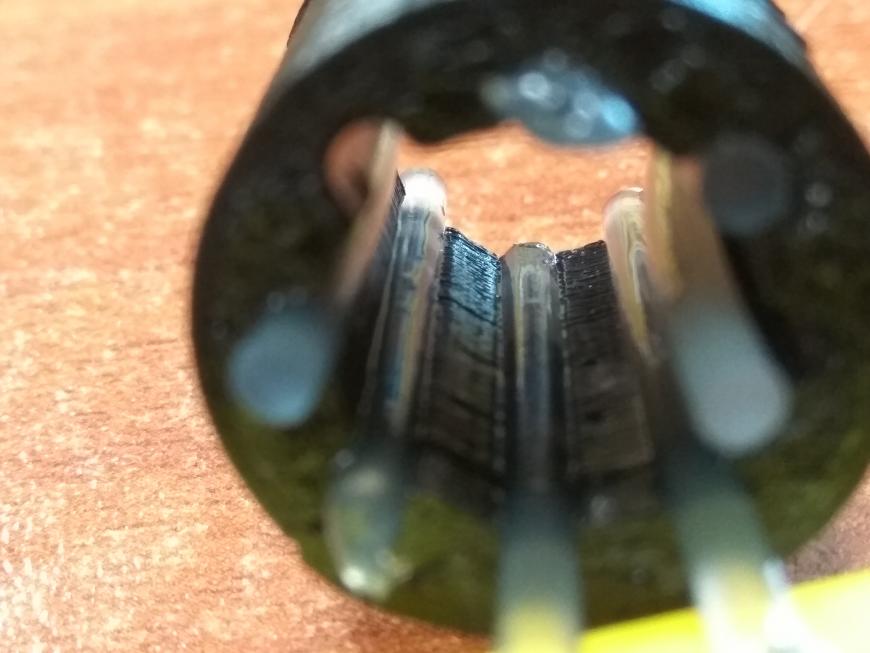

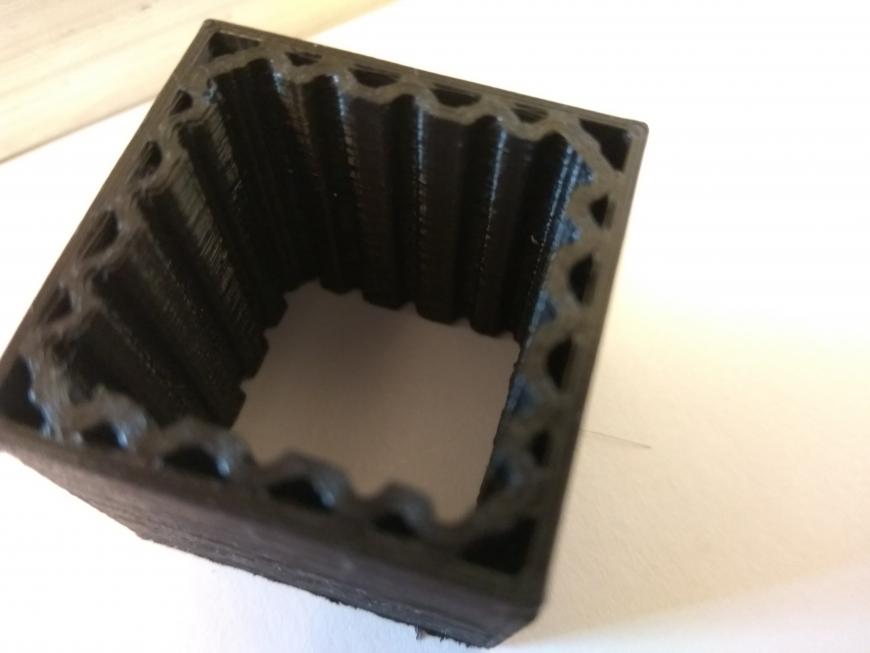

Из ABS напечатать обойму, а шариками-роликами там будут кусочки триммерной лески.

На пальцах не объясню, покажу во FreeCade.

И тут Остапа понесло. А если во так:

Вообщем фантазировать можно много.

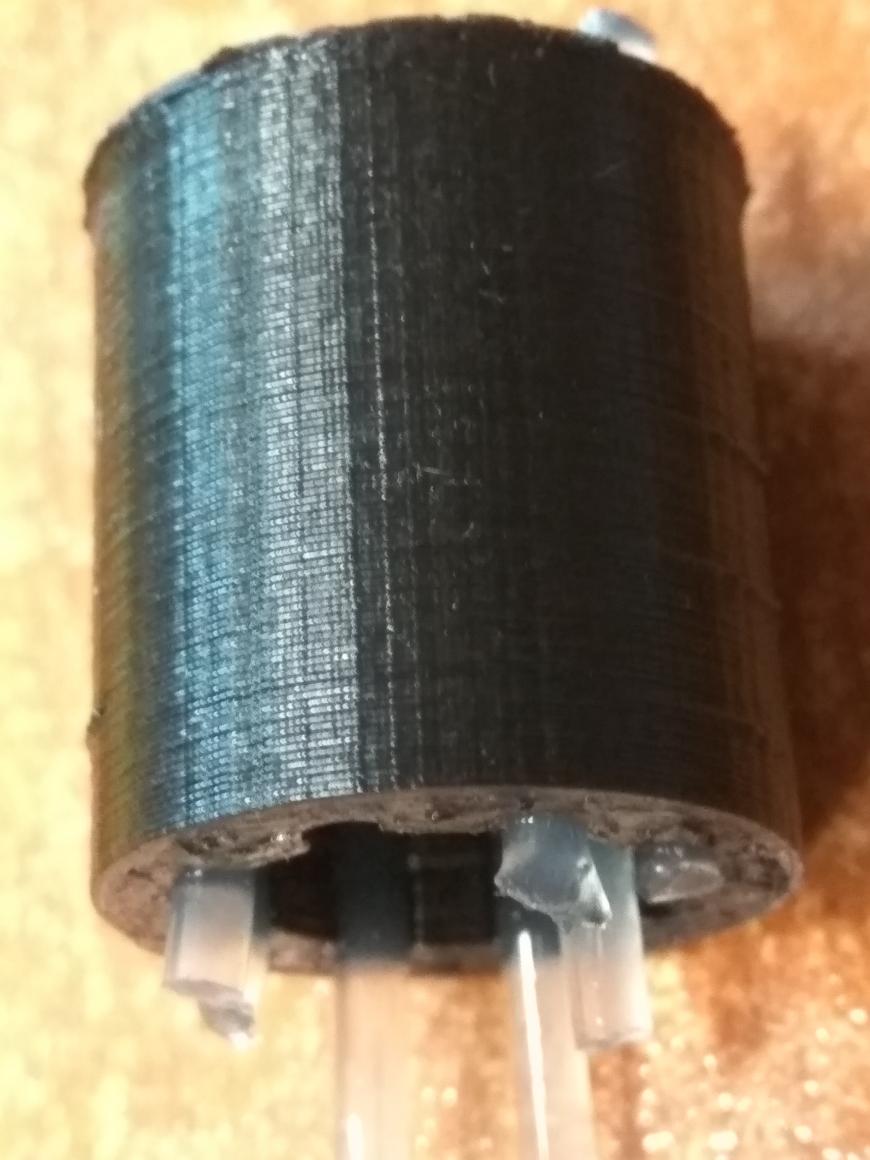

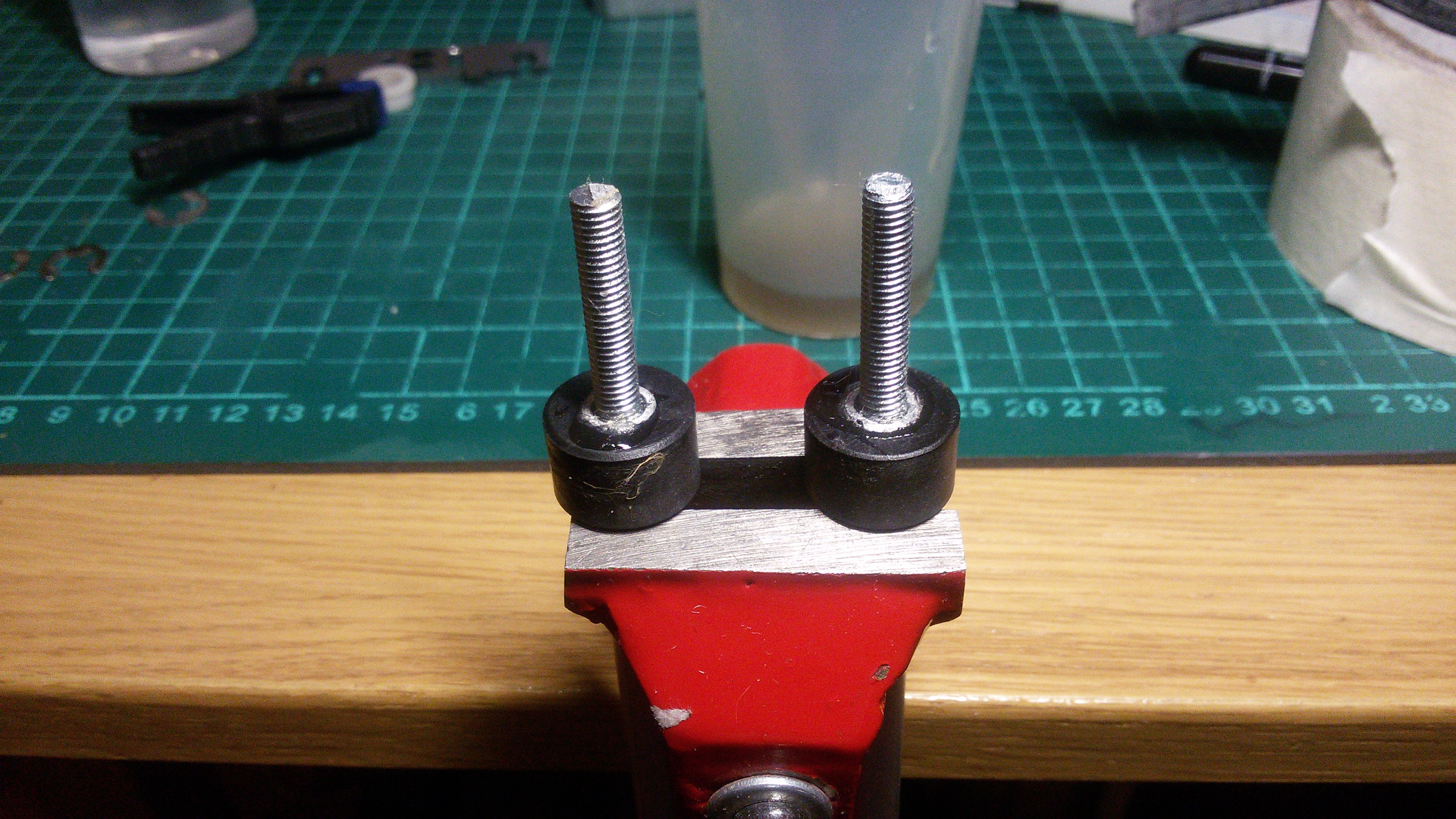

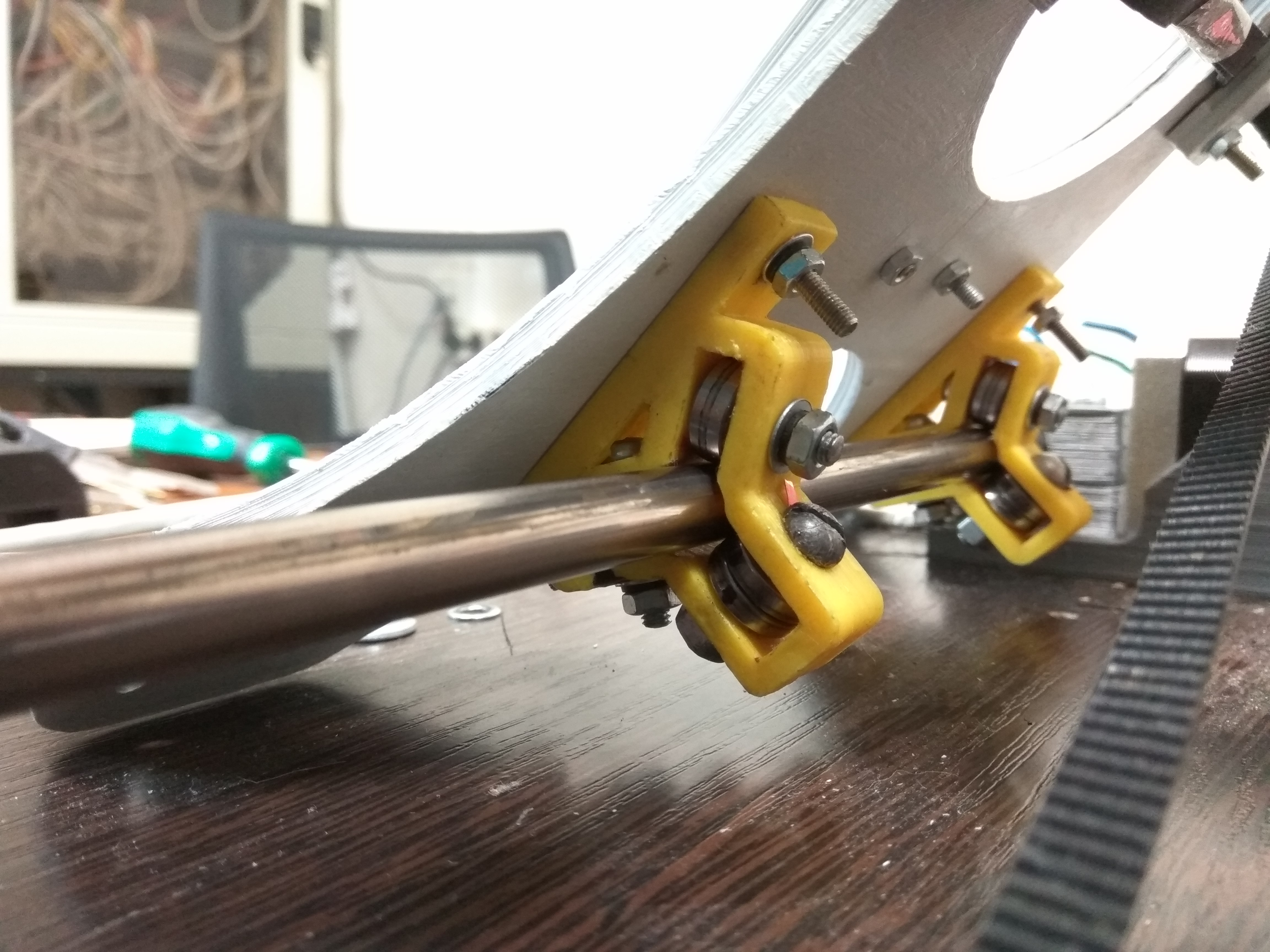

Сегодня пятница, а принтер на работе. Вот что сегодня успел воплотить:

Регулировать ‘легкость хода можно количеством нейлоновых вставок’.

Минусом является появление люфта, но тут видимо уже нужно искать золотую середину.

Нейлоновые вставки с большой неохотой встают в пазы.

Вот собственно пока то, что успел. После выходных напечатаю остальные втулки и крепление под них. Они пойдут на дрыг-дрыг стол.

Спасибо за внимание, с радостью приму конструктивную критику, советы и прочие пожелания.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Еще больше интересных постов

3D наклейки с объёмной заливкой.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Мини OLED контроллер за 4$

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Отзыв по ZAV-LIGHT или H-bot по прозвищу ХАЛК

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии

Интересная идея.

Ложка дегтя: Увы, по скольку нейлон буде деформироваться, то люфты рано или поздно появятся.

Я тоже был озадачен идеей качественных подшипников: делал линейные на основе бронзово-графитных втулок.

1 судя по отзывам abs деформируется быстрее

2 ага, сталкивался с клинами. однако на всех разобранных струйниках именно бронзовые втулки

тут не только кривизна валов, но и непараллельность их

Я применил вот такую конструкцию блоков https://www.thingiverse.com/thing:2299544 для бронзовых втулок. Конструкция позволяет выровнять втулку относительно вала. Она параметрическая, попробуйте, может для ваших втулок подойдет.

там каретка на Х, это много проще чем под столом.

у меня сама платформа крестообразная, на которой подшибники стола крепятся, она деформируется, отгибаясь по углам

соответсвенно в моменты наибольшего усилия в подшибнике, ее вывораивает, давая ход столу, но стол уходит одновременно 🙁

Чего выставить? Каретка по непараллельным валам двигаться не будет. Если движение из края в край осуществляется, значит нормально выставил. Там по результатам калибровки уже миллиметры только ловить можно

Да, да, и непараллельность, конечно тоже. Согласен

Печатные держатели. Все оси, параллельность которых выставляете должны быть на одной детали. Детали печатаются на одном и том же принтере, с одними и теми же настройками. Желательно в том же место стола. В теории, даже если кинематика врёт по размерам, то врать должна одинаково. Конечно повторяемость там тоже не идеальная, но точно уж лучше чем на глаз руками. На самом деле нельзя выставить параллельность идеально, даже рельсы имеют допуски по установке параллельности.

Ставте не 4 подшипника а 3, 2 на одну сторону а1 на другую, либо бронзоа=вые на одну, шариковые на другую

кинь файлы держателей подшипников пж

Хех! А мысли то совпадают у мыслящих)))

Пару месяцев назад пришел к аналогичной идее) С нейлоном почти так же, но со стопорами на торцах, а для тефлоновых трубок сообразил ‘резалку’, чтобы в холостую материал не пропадал))) Суть понятна из фото

ух ты, шикарный вид. тоже очень интересно

я так понимаю у тебя (ничего что на ‘ты’?) эти револьверы еще не бегают?

а трубка миллиметров 3-4 в диаметре?

Прелесть! Люблю такое посмотреть!)))

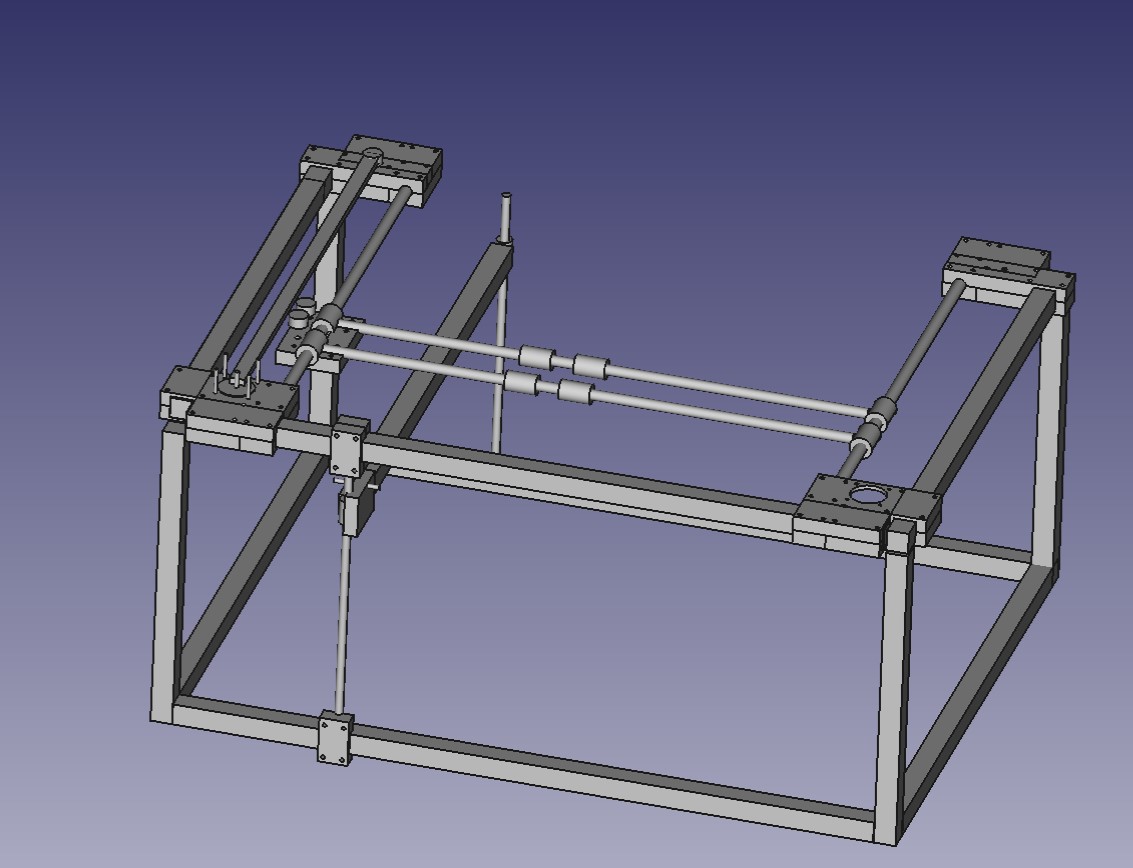

Тоже думал из калиброванного прута делать, но люминь дешевле))) Точнее у нас с другом типа ‘Cheapest conversion Prusa to big printer battle’))

Мне всякие вибрации и неточности не особо важны, ибо большие детали всёравно подгоняю и крашу, так что дикая жесткость не нужна, хотя профиль возьму 30х30 😀 ибо махина получится крупноватая)) стол 400х400)

(зачесал я репу) у меня профиль 20х20, и стол получится окло 370х370. не маловат ли я профиль выбрал?

Я тоже чесал) Особенно когда пробовал на прогиб полметровые отрезки 20-ки и 30-ки. Сплав обычного профиля без титана, а следовательно он сильно мягче станочного еще и с его рёбрами, поэтому тут и 40х40 будет в самый раз, при наших то размерах.

У меня рабочая зона не сильно ‘загружена’ периферией, но если еще корпус, то уже с трудом в двери пройдет.

Кстати и на CoreXY была у меня идейка без загроможденич рабочей зоны, вдруг тебе поможет чем:

ну как говорил Тов.Сталин ‘попытка не пытка’, попробую все таки из 20х20.

я тоже в первоначальном варианте все вывел из рабочей зоны.

только потом подумалось что, по ребрам буду укрывать в оргстекло, а периферия будет только мешать и начал все заводить внутрь периметра

а так : ‘шикарный вид’

Красотень! Желаю удачи. Мне такое может только сниться)

Крыло заднего колеса на скутер)

на сайте собери завод есть формула, я считал, что профиль 20ка пол метра при нагрузке 5 кг по центру гнется на.. вроде тысячные миллиметра (меньше десятой точно)

спасибо, гляну. значит выдержит))

Если станочный профиль юзать, то его хватит с головой, он нагрузку держит прекрасно)

Но судя по проекту, то речь шла всё же о квадратной трубе алюминиевой)

Да по факту если жесткости не хватит, то можно укрепить уголками, посадив их на заклепки. Структура превратится в слоистую(пластинчатую), что прилично жестче на прогиб, чем монолитная

Я думаю наполнять профиль надо чемто жестким, стеклоарматурой или просто арматурой с эпоксидкой мб

Фактически, можно, но это превысит экономический порог, что проще будет построить принтер из станочного профиля

Да ето если лишнее, цемент с песком гравием возможно будет эконом.

Ох, лихо) Разве что для увеличения инерционной массы)))

а не мог бы показать где такое обсуждалось?

Думаю, где-то тут: https://www.thingiverse.com/thing:1739340/#comments. Вот, кстати, вариант таких втулок с упорами: https://www.thingiverse.com/thing:2419990.

Спорный вопрос.

В данной конструкции полутрубка как бы подпружинивает и выбирает неизбежный при непромышленном изготовлении зазор.

согласен на все 100, у меня интерес про ‘поплыть’.

через сколько он поплывет?

мне кажется китайские линейные подшипники быстрее ось ушатают, чем фторопласт поплывет

Да, спорный, согласен. Дело в том, что тефлон фигово пружинит и сохраняет форму при деформации в связи с тем, что температура стеклования ниже нуля. Например, http://polyfluoroltd.blogspot.ru/2015/04/a-comparison-of-dimensional-stability.html:

Among high temperature polymers, PTFE is unique in that it has a glass transition temperature under 0°C. The implication of this is that PTFE is generally amorphous even at room temperature. The flip side of this property is that PTFE has a very weak dimensional stability when subject to applications where a high range in temperatures may be present. While PTFE can easily withstand high temperatures, close tolerances would need to be abandoned

Можете попробовать на тефлоновой трубке.

Зато можно сделать втулки без зазора или даже с преднатягом и бысто их разработать до нужного диаметра. Тем-более, что втулки с тефлоновым покрытием изготавливаются промышленно (правда там используется PTFE с наполнителем): https://www.aliexpress.com/wholesale?SearchText=sf-1, http://www.msb-bearing.com/mark/msb-sf.pdf

PS: Наверное, вся информация о тефлоне, необходимая инженеру, собрана тут: http://www.rjchase.com/ptfe_handbook.pdf

Совершенно согласен) выше как раз этот момент описал) Спасибо за верное замечание)

Вот! Не мы одни пришли к этой мысли, по ссылке прям буд-то одной головой думали!:D

Отличная идея!

Спасибо!

Спасибо)

Как выяснилось мы не первопроходцы, но радует, что и от меня кусочек пользы есть)))

Есть результаты использования таких подшипников?

Пока нет, надеюсь летом запущу новый принтер на них, но предварительно мне кажется, что будут ходить дольше нейлоновых.

У нас в стране принято делать чрезмерно крепкие и дубовые автомобили вместо того что бы строить качественные ровные дороги.

Никто не задумывался почему пара вал-втулка работают годами в том же струйнике, но при переносе в принтер быстро разрушается?

В первую очередь нужно решить проблему точной установки валов (заведомо ровных), а там глядишь и ‘китайское дерьмо’ заработает.

Ну вы сравнили, количество движений на струйнике на порядки меньше. Сколько движений придется сделать только ради одного слоя кубика 10х10? А у струйника это всего лишь два три прохода головкой.

После нескольких лет усиленной эксплуатации в офисе износа практически нет.

Я мог бы рассказать и о более нагруженных применениях пары вал-втулка, тем не менее живущих годами.

Так что не будем зря рассуждать о количестве и нагруженности фрикций 🙂

Личный пример:

Дельта на рельсах, изредка были небольшие смещения слоёв.

Перемерил всю геометрию.

Рельсы в идеале, вся механика без заеданий, токи ШД и прочее норм., менял контроллер, блок питания (вдруг глюки), ставил другие драйвера.

Долбился долго, уже от отчаяния на всякий случай ослабил рельсы и выставил параллельность буквально до сотых.

Починилось.

понаблюдайте за струйником 🙂

каретка у него едет в разы быстрее, а значит при аналогичном времени печати и пробег больше

я часто вижу эпсоны с проходом от ТО до ТО по 5-7 тысяч листов и без видимых проблем с износом втулок каретки

а теперь считаем: 1 лист А6 в суперкачестве печатается у модели Т50 порядка 1 мин 45 сек

86сек*5000= это как 120 суток непрерывной (!) работы

да чтоб мой P802QS так печатал! 🙂

давно уже пожалел что выбросил каретки со втулками от струйников, оставив одни оси. но еще штуки 4-5 лежат неразобранные))

Сопряжённые детали были разъединены, с целью recycling-a ‘длинномеров’ и ‘цветметов’.

давно уже пожалел что выбросил каретки со втулками от струйников, оставив одни оси. но еще штуки 4-5 лежат неразобранные))

PS. Да, я наверное, не совсем правильно понял сначала вашу мысль. Втулка скольжения разрушится, конечно, от неточной установки. А также гуляющего диаметра вала, если вал некачественный.

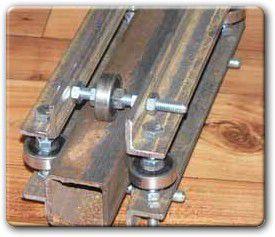

Интересная идея для квадратной трубы.

Алюминиевую квадратную трубу надо полировать, а иначе будет подклинивать и работать как наждачка, стачивая по-маленьку тефлон (быстро), капрон (медленно) и появятся люфты.

Считаю подшипники качения лучшим вариантом, чем любые подшипники скольжения.

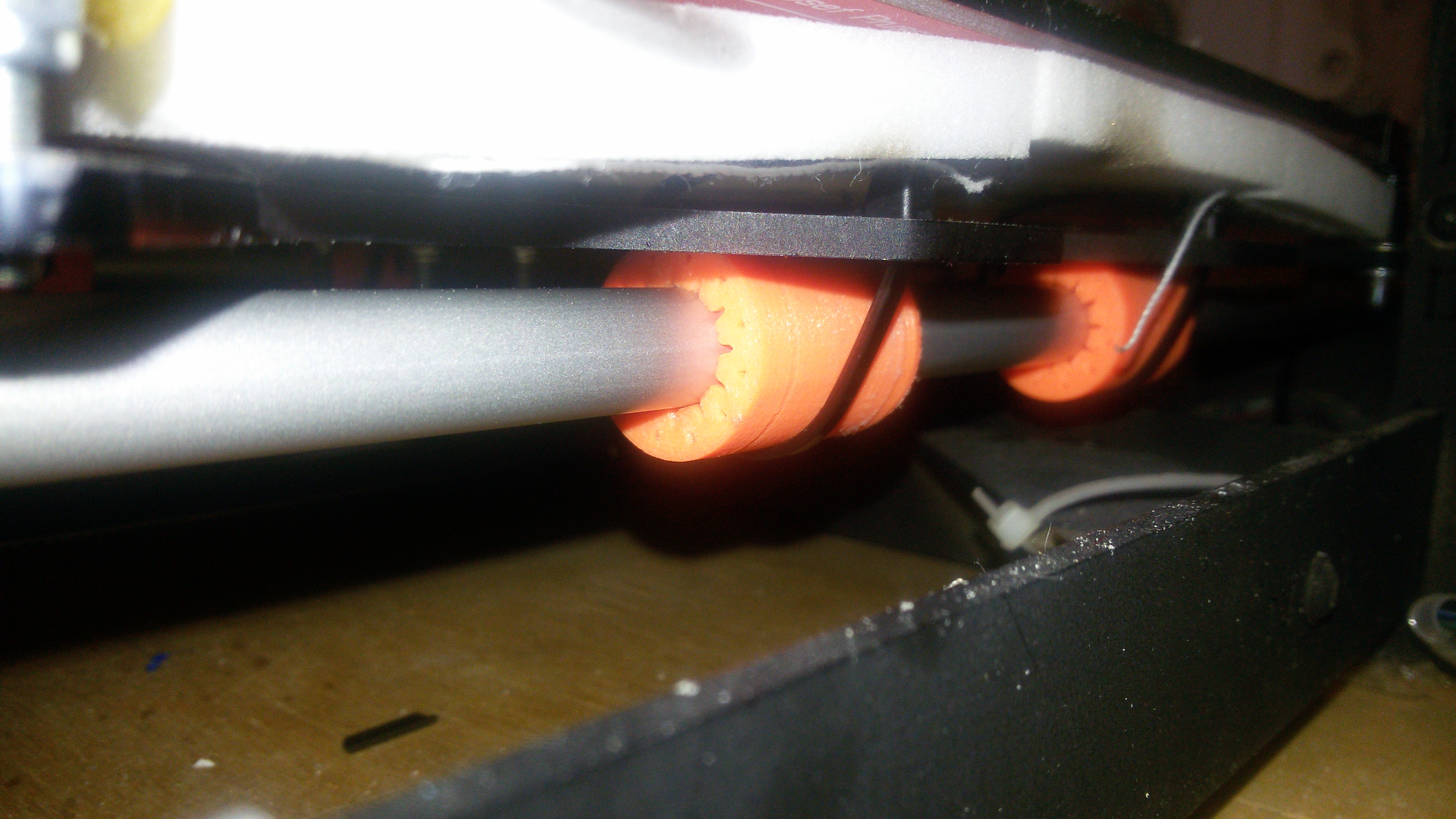

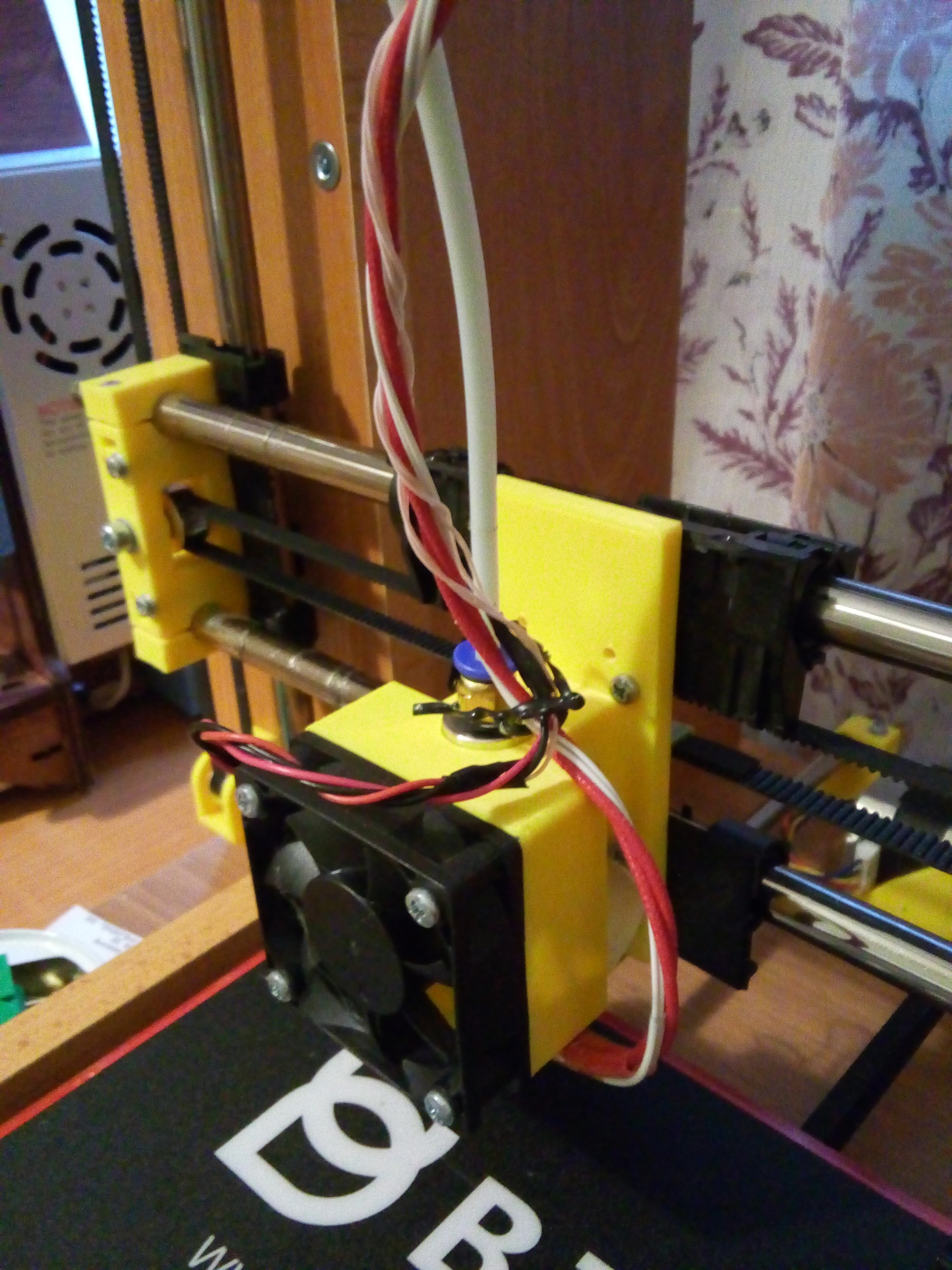

Я распечатал на свой P802Q вот такие sc8uu http://3dtoday.ru/3d-models/detali-dlya-3d-printerov/chasti-printera/podshipnikovyy_uzel_diametrom_8mm/ по оси Y (под стол). Подшипники брал тут: http://www.ebay.com/itm/10pcs-693ZZ-Miniature-Ball-Bearings-3-8-4mm-Small-Double-Shielded-Bearing/172647269745?ssPageName=STRK%3AMEBIDX%3AIT&_trksid=p2057872.m2749.l2649 Дошли за три недели. Качество хорошее.

Получившиеся CS8UU практически ‘в размер’ cтандартного и есть регулировка прижима.

У моего принтера внизу ребро жесткости из нержавейки и другие не подходят по высоте. Печатал триммерной леской Champion, но вполне можно было обойтись ABS c ацетоновой банькой.:) PLA может и подойдет, но стол греется, не стал рисковать.

Родные же (из комплекта) подшипники захрустели и стали закусывать через 3 месяца эксплуатации (((

Есть еще вот такие модели на 623ZZ подшипниках: https://www.thingiverse.com/thing:1618760 https://www.thingiverse.com/thing:2043585

Обе модели печатал триммерной леской. Замечательно работают, особенно вторая, но мне не подходят по высоте (((

Есть вот такая: https://www.thingiverse.com/thing:1424346 Не печатал, не знаю, как работает

На тефлоновых трубках есть вот такая модель: https://www.thingiverse.com/thing:2344945

ммм сегодня разобрал весь стол.

Подшипники ни причём, валов идеальных не существует:), если только попробовать один подпружинить.

Валы со струйников. Поменял местами, ничего не поменялось грешу всетаки на подшипники. Подшипники ‘слегка болтаются на болтах’

Спасибо за ответ, вообщем упирается в хорошие подшипники. Пральна я на них грешу..

Спасибо всем большое Други!! накидали инфы. сейчас поищу где у нас продают тефлоновые трубки! я думаю они подойдут лучше чем трим.леска по всем известным причинам. хотя была бы нейлоновая трубка, решение было бы еще лучше

Как выбрать направляющие для станка с ЧПУ

В конструкции станка с ЧПУ используется несколько типов направляющих. Самодельные устройства нередко комплектуются рельсами из каретки печатной машинки, принтера или покупными. Качество и характеристики направляющих влияют на возможности станка с ЧПУ и точность обработки, поэтому экономить на их покупке не стоит.

Валы круглого сечения

Наиболее широко применяемый и недорогой тип направляющих это полированные валы. Они просто монтируются, обрабатываются, купить такие детали не проблема. Валы производят из высокопрочной стали, в основном, шарикоподшипниковой, марок ШХ15 СГ, ШХ15, 95Х18-Ш. Они дополнительно подвергаются индукционному закаливанию верхних слоев, после чего полируются. Закалка индукционным методом повышает срок эксплуатации и снижает степень износа. Полированная поверхность позволяет двигаться каретке с минимальным трением за счет идеальной гладкости. Фиксируются валы своими руками, с двух концов, очень просто и быстро.

В продаже множество подделок, выполненных из металла низкого качества. Ведь проверить твердость стали на месте не представляется возможным.

Эта модель направляющих обладает рядом недостатков:

Линейные подшипники на круглый вал

Используется два типа линейных подшипников для направляющих:

Шариковые втулки или подшипники качения по сравнению с каретками рельс обладают двумя большими недостатками: малая грузоподъемность, большой люфт. Чтобы каретка не разворачивалась, нужно на каждую ось ставить по паре валов. Минусы шариковых подшипников качения:

Подшипники скольжения. Подшипники этого типа изготавливают из мягких металлов, капролона, они работают по принципу трения скольжения. Если при эксплуатации выдерживаются все допуски, грузоподъемность и точность такого подшипника не меньше, чем качения. Вместе с тем, ему не страшны опилки и пыль. Но это касается лишь бронзовых деталей, грамотно обработанных.

Постепенно изделие изнашивается и его необходимо периодически подгонять, чтобы убрать зазоры. Чаще всего при изготовлении направляющих своими руками, используются более доступные шариковые подшипники.

Шлицевые валы

Вал круглого сечения имеет продольные пазы, по которым двигаются шарики втулки. Конструкция обладает повышенной жесткостью по сравнению простыми шлифованными валами, более длительным сроком эксплуатации, способна воспринимать с втулки усилия кручения.

При этом они также просто устанавливаются на два крепления по концам. Благодаря конструкции можно обеспечивать натяжение вала, поэтому их используют при необходимости крепежа направляющих по концам.

Один из основных минусов шлицевых направляющих — их высокая цена, поэтому в обычных станках с ЧПУ они используются редко.

Цилиндрические валы

Конструкция цилиндрических валов позволяет удерживать уровень по всей длине, полностью исключая провисание под весом каретки или своим собственным. Такие направляющие называются еще линейными опорными валами, фиксируются они прямо к корпусу станка с ЧПУ через предусмотренные в опорах резьбовые отверстия. По таким направляющим могут двигаться каретки большого веса без провисания.

Минусы цилиндрических валов:

Если подшипники линейного типа одинаково работают с нагрузками разного направления, то на цилиндрических валах каретки показывают меньшую стабильность. Это объясняется замкнутой поверхностью втулок, которой не обладают каретки. Поэтому следует быть готовым к тому, что аппарат с ЧПУ малого размера с увесистой кареткой на опорных валах будет работать с большей погрешностью, нежели такой же станок с ЧПУ на обычных круглых рельсах.

Технология изготовления цилиндрических рельс очень проста, поэтому их производят и известные фирмы, и кустарные мастерские. Этим объясняется разброс технических характеристик и цен. Зачастую каретки и рельсы одного изготовителя «ноу нэйм» не совпадают.

Профильные рельсовые направляющие

Такие направляющие устанавливаются в станках ЧПУ особой точности, фиксируются прямо к станине, они могут быть шариковыми и роликовыми.

Шариковые профильные направляющие

На профильных направляющих есть дорожки, по которым перемещается каретка. Поэтому нагрузка распределяется равномерно по длине дорожки: шарик каретки прилегает к рельсу по дуге. Рельсы-направляющие характеризуются геометрической точностью. При перемещении тяжелой каретки их прямолинейность не нарушается. Служат они долго и практически не дают люфт.

Минусы шариковых рельс:

В продаже можно найти модели кареток и направляющих с разными грузоподъемностью и преднатягом. Производство рельс дорого, технология сложна. Поэтому кустари не занимаются их изготовлением, а представленная на рынке продукция достаточно качественная. Достойные направляющие выпускают, например, под марками ТНК и Hiwin.

Роликовые профильные направляющие

Это одна из разновидностей профильных рельс с плоскими пазами качения. Опорные модули вместо шариков оснащаются роликами. Благодаря этой разнице направляющие получаются еще более жесткими, выдерживающими большие грузы и длительный срок эксплуатации. Такие рельсы устанавливают на интенсивно работающее оборудование для фрезеровки камня, прочных марок стали и чугуна.

Призматические рельсы и «ласточкин хвост»

Их устанавливают на металлообрабатывающих производствах, где требуется повышенная жесткость. Рельсы «ласточкин хвост» представляют собой два скользящих друг по другу, плоских элемента. Отличие конструкции в большой плоскости соприкосновения. Такие рельсы нельзя демонтировать, они являются частью станины. Их производство и ремонт довольно сложны, поменять их своими руками вообще невозможно. Поэтому конструкция используется только в профессиональных станках с ЧПУ.

Самодельные направляющие из того, что нашлось под рукой

Простейшие направляющие можно собрать своими руками из металлического уголка, подшипников, гаек и болтов. Алюминиевые уголки для направляющих использовать не стоит — деталь придется менять очень часто. Ведь шарикоподшипники каретки будут выедать в ней дорожки. Предпочтительнее стальной уголок или кругляк. В зависимости от интенсивности использования его можно закалить или оставить, как есть. Но непременно следует отшлифовать, уменьшив трение. Наиболее простой и бюджетный вариант это направляющие из старого принтера.

Не следует подбирать слишком широкие подшипники, это бесполезно. Ширина «выедаемой» дорожки на направляющей не зависит от габаритов подшипника. Диаметр болтов должен совпадать с внутренним поперечником подшипника.

Чертежи, схемы и презентация самодельных направляющих в видеороликах: